Изобретение относится к области обеспечения жизнедеятельности человека и предназначено для использования в зимнее время для повышения безопасности передвижения и снижения травматизма при перемещении по снежно-ледяной поверхности.

Известна полезная модель по патенту РФ №57564 "Противоскользящий слой для низа обуви "Нескользит"" (МПК А43В 13/22; А43С 15/00; опубл. 27.10.2006 г.).

Согласно известной полезной модели противоскользящий слой представляет собой конструкцию, образованную мелкими выступами, причем слой выполнен в виде тканевой ленты, свернутой в виде рулона, одна из сторон ленты выполнена с липким слоем, защищенным до использования бумажным слоем. Другая сторона ленты выполнена с наполнителем из крупных и мелких фракций отходов резины автомобильной промышленности.

В наполнитель введены металлические вставки, аналогичные автомобильным шипам. На тканевую ленту нанесен слой резины с рисунком протектора. В наполнитель введена синтетическая нить в форме непрерывных петель, выступающая за ширину слоя.

Использование полезной модели «Нескользит» осуществляется следующим образом. Рулон разматывают, нарезают на части, необходимые для данного размера обуви индивидуально потребителем, снимают защитный бумажный слой и приклеивают к низу обуви липким слоем.

Добиться повышения коэффициента трения подошвы можно, однако, не на любом зимнем покрытии. Положительный эффект наблюдается только на обледенелых поверхностях. Как известно, подошва обуви должна обеспечивать приемлемое сцепление, как с обледенелой поверхностью, так и с заснеженной. С последней отлично справляется рисунок протектора обуви. При использовании данного приспособления протектор оказывается частично либо почти полностью закрытым нарезкой с наполнителем. Налицо снижение универсальности подошвы. Также следует отметить, что удобство пользования таким приспособлением невысоко. Необходимо ежедневно контролировать целостность клеевого соединения нарезки с подошвой. С учетом постоянного механического, термического, а также химического воздействий это соединение однозначно будет недолговечным.

За прототип принято устройство повышения трения по патенту РФ №2281017 "Устройство для предохранения обуви от скольжения" (МПК А43С 15/06; опубл. 10.08.2006 г.). Устройство осуществляется путем внедрения в каблук специальной механической системы, главным образом содержащей откидывающиеся пластины с закрепленными на них конусообразными шипами, которые, в свою очередь, закреплены на изогнутых под прямым углом откидных пластинах, одна сторона которых подвижно закреплена на оси с помощью крепления. Оно выполнено с возможностью разворота откидных пластин на 180° с исключением их самопроизвольного разворота во время ходьбы. На боковых сторонах каблуков и подошв выполнены ниши для возможности поворота пластин пальцами рук или тростью.

Недостатки устройства заключаются в низкой технологичности производства такой подошвы, так как требуются дополнительные операции по обработке, подгонке и установке всей механической системы. Также следует отметить увеличение массы обуви, значительное усложнение конструкции каблука и подошвы. К тому же необходимость поворота пластин вручную представляет собой дополнительное неудобство.

Задачей предлагаемого изобретения является повышение безопасности передвижения и снижения травматизма при гололеде.

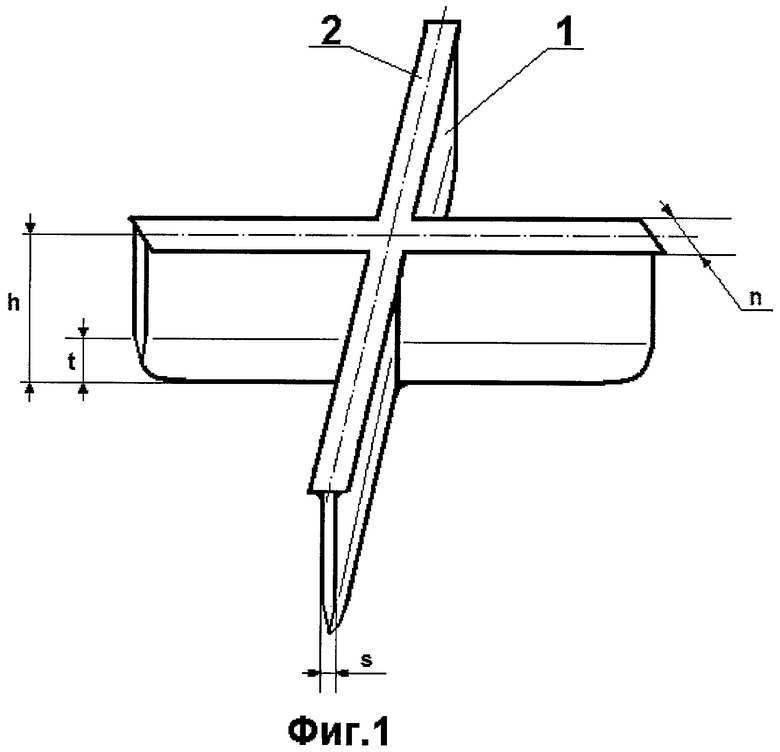

Поставленная задача решается тем, что элемент противоскольжения, выступающий над поверхностью подошвы обуви, выполнен в виде перпендикулярно скрещенных в своих центрах вертикальных пластин толщиной s=3-5 мм. Верхний конец пластин имеет Т-образное сечение, горизонтальная часть которого выполнена в виде полоски шириной n=4-8 мм и толщиной 2-3 мм. Вертикальные пластины выполнены с заострением в нижней части до 0,5-1,5 мм высотой t=2-4 мм. Вертикальные пластины вместе с верхними горизонтальными полосками имеют общую высоту h=6-12 мм.

На фиг.1 изображен элемент противоскольжения с указанием геометрических параметров всех пластин.

На фиг.2 изображен вид сверху на элемент с обозначением длин половин пластин.

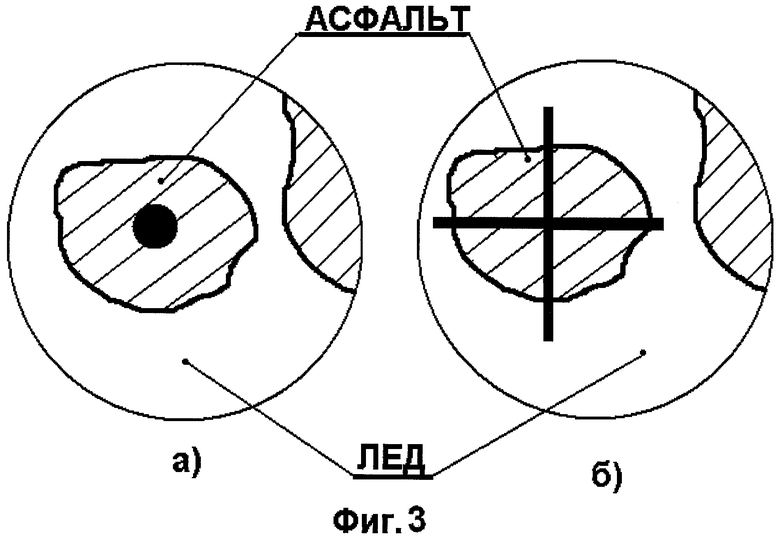

На фиг.3а изображен след конусообразного шипа, используемого в прототипе. На фиг.3б изображен след предлагаемого элемента противоскольжения. Оба следа показаны на асфальто-ледяной поверхности, что дает хорошее наглядное представление.

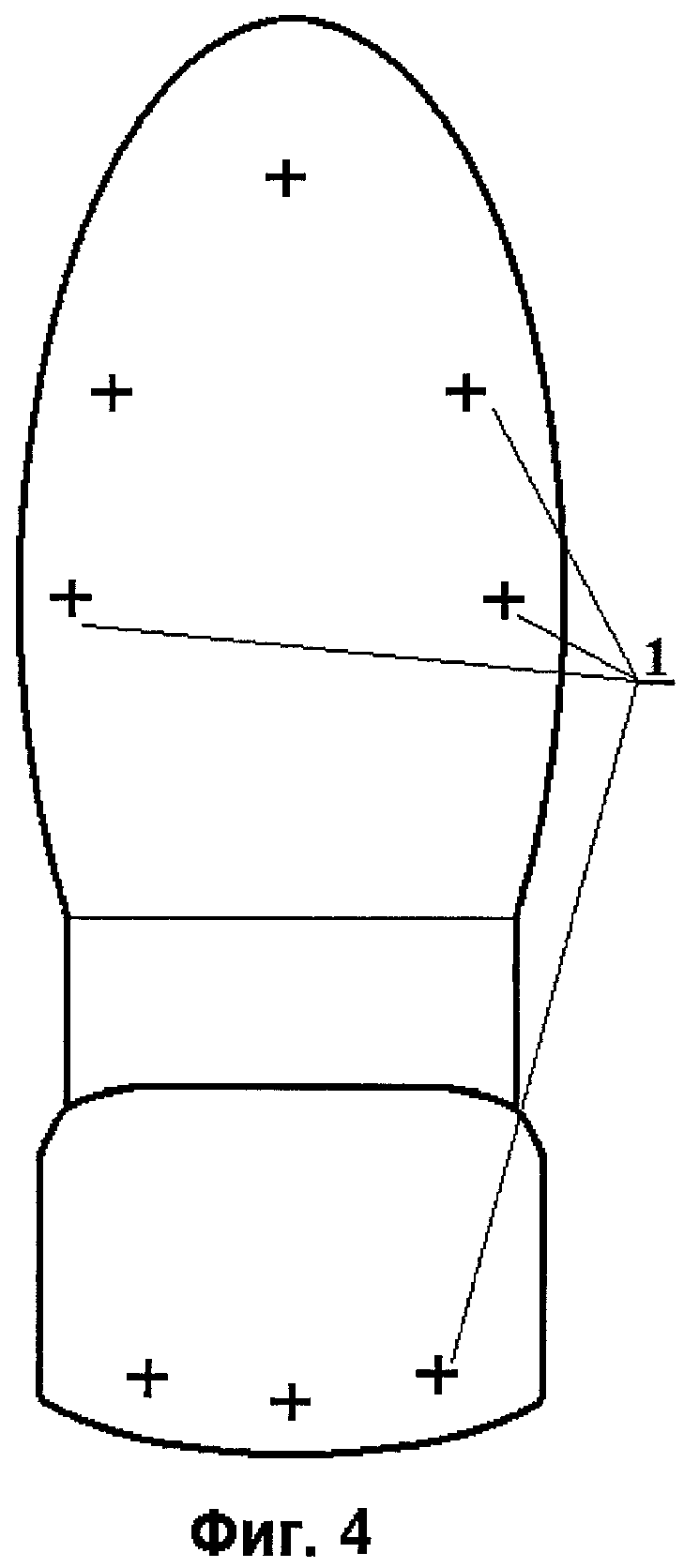

На фиг.4 показана одна из возможных схем установки предлагаемых элементов на подошву обуви.

Фиг.1 состоит из следующих неразъемных элементов: 1 - вертикальная пластина, перпендикулярная плоскости подошвы; 2 - горизонтальная полоска, параллельная плоскости подошвы.

Элемент противоскольжения содержит две перекрещенные пластины - 1. Важно то, что пластины скрещены в своих центрах под прямым углом. Толщина обеих пластин одинаковая и составляет 3-5 мм. Нижний край пластины 1, обращенный к поверхности дороги, имеет заостренную форму, толщина которой изменяется в интервале 0,5-1,5 мм. Противоположный конец пластины, углубленный в подошву обуви, имеет на конце Т-образное сечение и заканчивается горизонтальной полоской - 2, параллельной плоскости подошвы. Она необходима для ограничения вертикального смещения элемента противоскольжения в процессе ходьбы. Ширина полоски 2 лежит в пределах 4-8 мм, а толщина составляет 2-3 мм (на фиг.1 эта толщина не показана). Элемент противоскольжения представляет собой цельную, литую деталь.

На фиг.2 показан вид сверху на элемент противоскольжения, изображенный на фиг.1. В соответствии с фиг.1, элемент 2 - горизонтальная полоска, параллельная плоскости подошвы. Также обозначены линейные размеры длин половин пластин: а, b, с, d. Соотношения между длинами можно определить следующими формулами:

1) a=b=c=d

2) (а+b)≠(c+d), где а=b, c=d

Первый случай представляет собой полную симметрию линейных размеров пластин относительно друг друга. Второй случай - различные длины пластин относительно друг друга, но одинаковая длина половин у одной пластины. Для обоих вариантов в общем случае характерно следующее: общая длина каждой из вертикальных пластин изменяется в пределах 10÷40 мм, т.е. (а+b)=(10÷40)мм и (с+d)=(10÷40)мм.

Из конструкции видно, что элемент противоскольжения внедряется в подошву на этапе ее изготовления, а именно в момент литья подошвы, когда резиновая смесь находится в расплавленном состоянии, и далее, при затвердевании, пластины жестко фиксируются в подошве. Еще один вариант установки предусматривает нагрев самого элемента. Далее осуществляется механический контакт с подошвой за счет теплопередачи происходит плавление резиновой смеси. Элемент углубляется в расплав и постепенно фиксируется там при застывании резиновой смеси. Отличительной чертой предлагаемого элемента от прототипа является то, что противоскользящая вставка имеет форму пластины, а не конусообразную форму, как у шипа, используемого в прототипе. Таким образом, понятие "точечное сцепление" теряет смысл, так как сцепление с поверхностью дороги осуществляется за счет нижних заостренных краев пластин. Предлагаемое изобретение обладает следующими преимуществами. Из-за возможности более оптимального расположения предлагаемого элемента по площади подошвы в местах, где чаще всего осуществляется контакт с дорогой. Прежде всего, это каблук, у бескаблучной обуви - пятка. К примеру, для жесткой фиксации обуви на поверхности дороги (без возможности вращения обуви относительно дороги), в зоне каблука требуется не менее двух конусообразных шипов, тогда как предлагаемый элемент создаст надежный, жестко фиксированный контакт и в единичном экземпляре. Возможен случай, когда только один шип сцепился с поверхностью дороги, тогда возникает риск поворота подошвы вокруг оси сцепления, что может незамедлительно привести к неконтролируемому скольжению и падению человека. Следующее преимущество касается сцепления. Оно получается более надежным, так как в зацеплении участвует сразу несколько линий. Часто встречается неоднородность поверхности, например чередование асфальтовых зон небольшой площади среди льда. При попадании шипа на асфальтовую поверхность сцепления либо не происходит, либо оно слишком мало. Это наблюдается из-за большей твердости асфальтовой поверхности относительно льда. Получается резкое снижение коэффициента трения. Этот случай показан на фиг.3а. В случае использования предлагаемого элемента противоскольжения эта опасность уменьшается, так как зона асфальта может быть просто перекрыта, что детально показано на фиг.3б.

При использовании предлагаемого элемента для создания надежного сцепления используются только те зоны, которые чаще других контактируют с поверхностью дороги, то есть для установки элементов требуется относительно небольшая площадь. А это значит, что большая площадь подошвы покрыта резиновым протектором. Получается выигрыш при сцеплении с асфальтом, что также важно в условиях современного города, где распространена поверхность с чередованием снега, льда и асфальта одновременно. Как видно, подошва с предлагаемым элементом противоскольжения обладает погодной универсальностью. Преимущество такой конструкции заключается и в том, что в случае ходьбы в здании на напольные материалы создается меньшее механическое воздействие. Суть в том, что автомобильный шип создает сцепление посредством точечного контакта, что крайне вредно для напольного покрытия зданий. Линолеум, дерево либо другой материал крайне чувствительны к таким точечным воздействиям, износ или порча неизбежен. В случае предлагаемого элемента, контактное напряжение, появляющееся на покрытии, не концентрируется в точке, а равномерно распределяется по всей длине нижних краев двух скрещенных пластин. Таким образом, снижается риск порчи напольного покрытия. Это отличие хорошо показано на фиг.3б. След конусообразного шипа (фиг.3а), используемого в прототипе, создает точечное напряжение, а след предлагаемого элемента создает след креста с распределенным напряжением (фиг.3б). Возможная схема расположения элементов противоскольжения на подошве обуви показана на фиг.4, где 1 - предлагаемый элемент.

С помощью предлагаемого элемента противоскольжения решена задача улучшения сцепления подошвы обуви со снежно-ледяной поверхностью.

Материалом для элемента противоскольжения может быть сталь с высокой устойчивостью к химическому воздействию широко применяемых противогололедных реагентов, а также керамика или пластик, отличающийся высокой твердостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подошва обуви с отверстиями для крепления противоскользящих средств | 2020 |

|

RU2743113C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ОБУВИ ОТ СКОЛЬЖЕНИЯ | 1996 |

|

RU2099997C1 |

| ПРОТИВОСКОЛЬЗЯЩЕЕ СРЕДСТВО ДЛЯ ОБУВИ | 2009 |

|

RU2400113C1 |

| ХОДОВАЯ ПОВЕРХНОСТЬ С ПРОТИВОСКОЛЬЗЯЩИМИ СВОЙСТВАМИ | 2013 |

|

RU2519944C1 |

| ПРОТИВОСКОЛЬЗЯЩЕЕ СРЕДСТВО ДЛЯ ОБУВИ (ВАРИАНТЫ) | 2009 |

|

RU2401624C1 |

| Ходовая поверхность подошвы с противоскользящими свойствами | 2018 |

|

RU2695974C1 |

| ХОДОВАЯ ПОВЕРХНОСТЬ КАБЛУКА С ПРОТИВОСКОЛЬЗЯЩИМИ СВОЙСТВАМИ | 2014 |

|

RU2580083C1 |

| АНТИ СКОЛЬЗЯЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2630205C2 |

| Противоскользящая композиция для обуви | 2021 |

|

RU2775321C1 |

| ПРОТИВОСКОЛЬЗЯЩЕЕ УСТРОЙСТВО ДЛЯ ОБУВИ | 2006 |

|

RU2313267C1 |

Изобретение предназначено для повышения безопасности передвижения и снижения травматизма при перемещении по снежно-ледяной поверхности. Элемент противоскольжения обуви, выступающий над поверхностью подошвы обуви, выполнен из перпендикулярно скрещенных в своих центрах вертикальных пластин, нижние края которых заострены для лучшего сцепления со снежно-ледяной поверхностью. Конец пластин, углубленный в подошву обуви, имеет Т-образное сечение и заканчивается горизонтальной полоской шириной 4-8 мм и толщиной 2-3 мм. 4 ил.

Элемент противоскольжения обуви, выступающий над поверхностью подошвы обуви, отличающийся тем, что он выполнен в виде перпендикулярно скрещенных в своих центрах вертикальных пластин толщиной 3-5 мм, причем конец пластины, углубленный в подошву обуви, имеет Т-образное сечение и заканчивается горизонтальной полоской шириной 4-8 мм и толщиной 2-3 мм, а вертикальные пластины общей высотой 6-12 мм выполнены с заострением в нижней части до 0,5-1,5 мм высотой 2-4 мм.

| Каблук со средством противоскольжения | 1989 |

|

SU1784197A1 |

| ЧРЕСКОСТНЫЙ ЭЛЕМЕНТ К УСТРОЙСТВУ ВНЕШНЕЙ ФИКСАЦИИ | 1993 |

|

RU2069997C1 |

| Подошва со средством противоскольжения | 1988 |

|

SU1542532A1 |

| JP 2000236906 A, 05.09.2000 | |||

| US 6449880 В1, 17.09.2002. | |||

Авторы

Даты

2012-04-20—Публикация

2010-12-03—Подача