Настоящее изобретение относится к элементу настила для того, чтобы составить модульные полы, в частности, приспособленные для промышленности, строительства полов для выставок, спортивных площадок или гимнастических залов и других пешеходных поверхностей для спортивного использования или подверженных сильным касательным напряжениям во время их использования.

Полы строений, таких как гимнастический зал или спортивные площадки, достаточно часто испытывают значительные касательные напряжения, прикладываемые пользователями спортивных площадок или гимнастических залов, особенно, если на них играют в спортивные игры, такие как волейбол, мини-футбол или баскетбол. Например, касательными напряжениями могут быть признаны те, которые направлены на пол от игрока в мини-футбол или в сквош, который неожиданно останавливается и меняет во время бега направление. В настоящее время известно изготовление таких полов с непрерывным покрытием, изготовленным только из одной детали из синтетического материала или из одного листа, продолжающегося по всей площади пола спортивного зала или гимнастического зала. Если наоборот хотят изготовить пол спортивного зала или гимнастического зала путем механической сборки нескольких элементов модульного покрытия, возможно без использования систем химического крепления, таких как клей или связующие вещества, то известные в настоящее время системы половых плиток, панелей или планок в большой степени демонстрируют недостатки, вызванные вышеупомянутыми касательными напряжениями, вызванными пользователями, такие касательные усилия стремятся разъединить половые плитки, планки или панели, вызывая быстрый и нежелательный демонтаж пола.

С другой стороны, требования к полам для стендов торговых выставок и павильонов позволяют установить полы быстро и легко, если это возможно, без необходимости склеивания или связывания с лежащей под ними бетонной плитой, причем полы являются достаточно прочными, чтобы позволить закрепить на них верхние конструкции стенда или павильона.

Известные системы для сборки модульных полов или подобных плоских конструкций описаны в следующих документах. В документе DE 19940837 описан элемент настила пола, снабженный крепежными элементами, которые предохраняют элементы настила пола от разъединения и в направлении, перпендикулярном к плоскости панельных элементов, и вдоль первого продольного направления. В документе EP 1400641 описан элемент настила, снабженный шпунтовыми соединениями, чтобы предотвратить разъединение элементов настила пола в направлениях, перпендикулярных к плоскости панельных элементов, и крепежными элементами, которые предохраняют элементы настила пола от разъединения вдоль первого продольного направления. В документе GB 2307260 описана панель для укрепления грунта, снабженная входящими/охватывающими элементами блокировки вдоль боковых сторон, которые могут входить между собой в зацепление в направлении, вертикальном к плоскости панелей. В документе DE 10253553 описан элемент настила пола, снабженный шпунтовыми соединениями, чтобы предотвратить разъединение элементов настила пола в направлениях, перпендикулярных к плоскости панельных элементов, и крепежными элементами, которые предохраняют элементы настила пола от разъединения вдоль первого продольного направления. В документе EP 1816283 описана система соединения паркетного типа, содержащая шпунтовые соединения, имеющие шпунты и пазы, связанные с ними, которые позволяют выполнить соединение между соседними панелями в диагональном направлении. В документе WO 2006/113228 описана система соединения полов, содержащая шпунтовые соединения (внешний выступ и внутренняя полость), которые позволяют выполнить соединение между соседними панелями согласно сочетанию перемещений вдоль перпендикулярных горизонтальных направлений.

Первой задачей изобретения является создание модульного пола, который особенно устойчив во время использования к напряжениям, в частности к касательным напряжениям, приложенным к плоскости ходьбы, и который не может быть легко демонтирован такими касательными напряжениями. Второй задачей настоящего изобретения является создание модульного пола, который приспособлен, чтобы быть быстро собранным.

Эти задачи достигаются с помощью элемента настила, обладающего признаками согласно приложенной формуле изобретения.

Преимущества, достигаемые с помощью настоящего изобретения, станут более очевидными для специалиста из нижеследующего подробного описания некоторых конкретных, не носящих ограничивающего характера, вариантов осуществления изобретения, приведенных со ссылками на приложенные схематичные чертежи.

Сущность изобретения поясняется на чертежах, где:

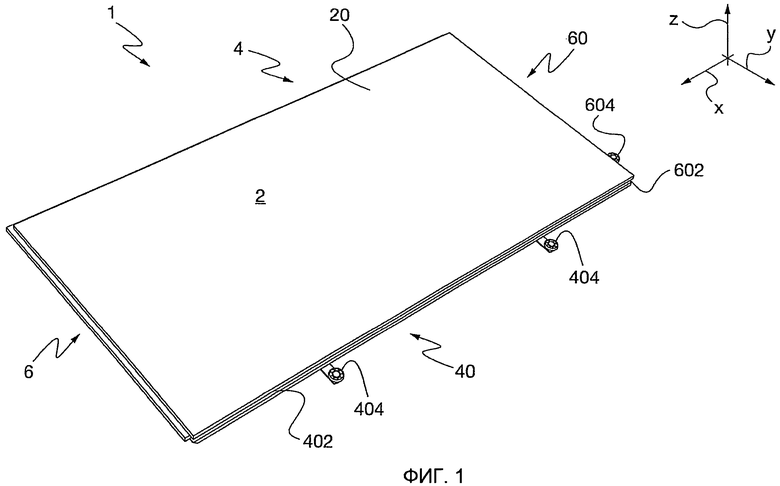

на фиг.1 показан вид в перспективе элемента настила согласно первому варианту осуществления настоящего изобретения, если смотреть со стороны поверхности ходьбы;

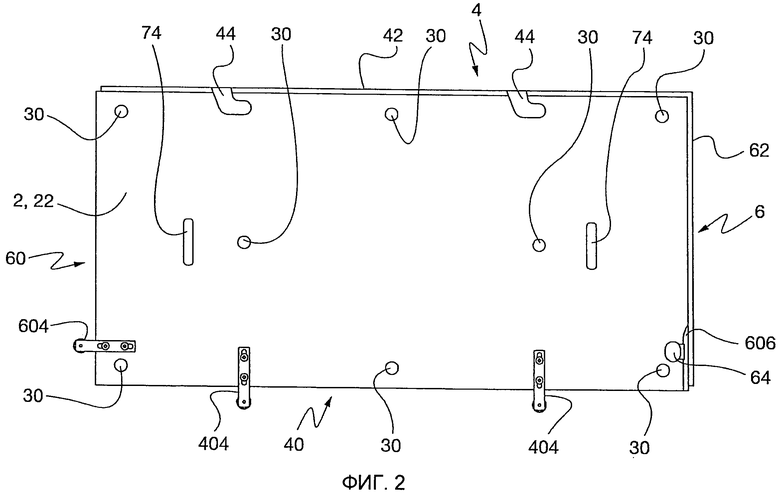

на фиг.2 показан вид снизу элемента настила по фиг.1;

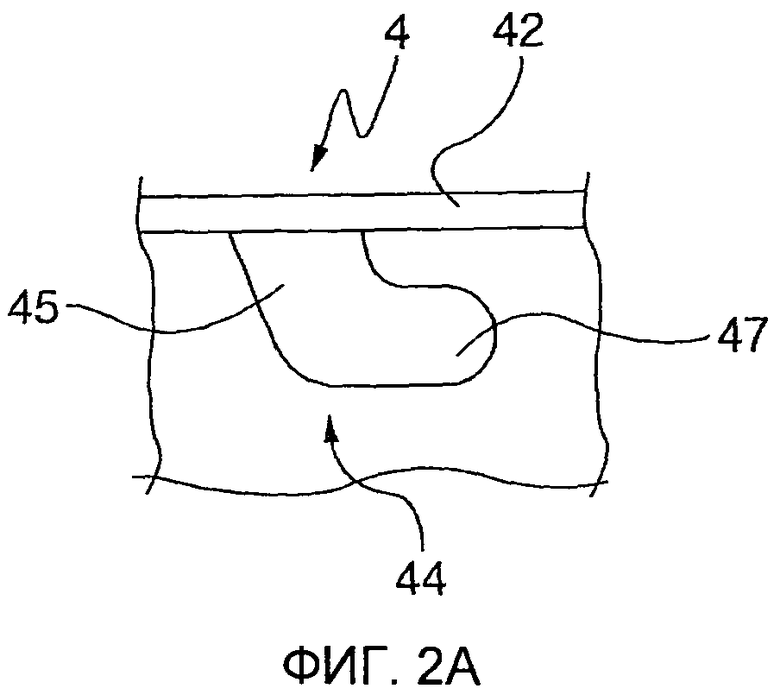

на фиг.2А показан вид детали канавки зацепления, размещенной на первой крепежной стороне элемента настила по фиг.1;

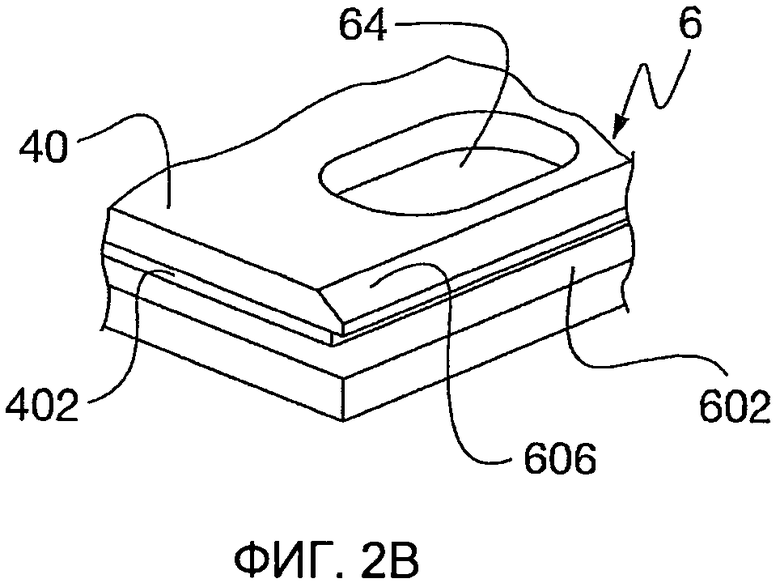

на фиг.2В показан вид в перспективе детали канавки зацепления, размещенной на второй крепежной стороне элемента настила по фиг.1;

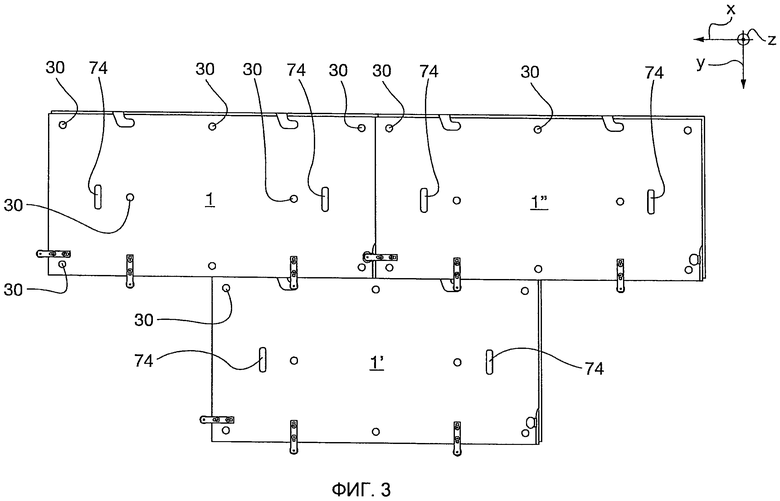

на фиг.3 показана нижняя сторона трех элементов настила, подобных элементу по фиг.1, собранных вместе;

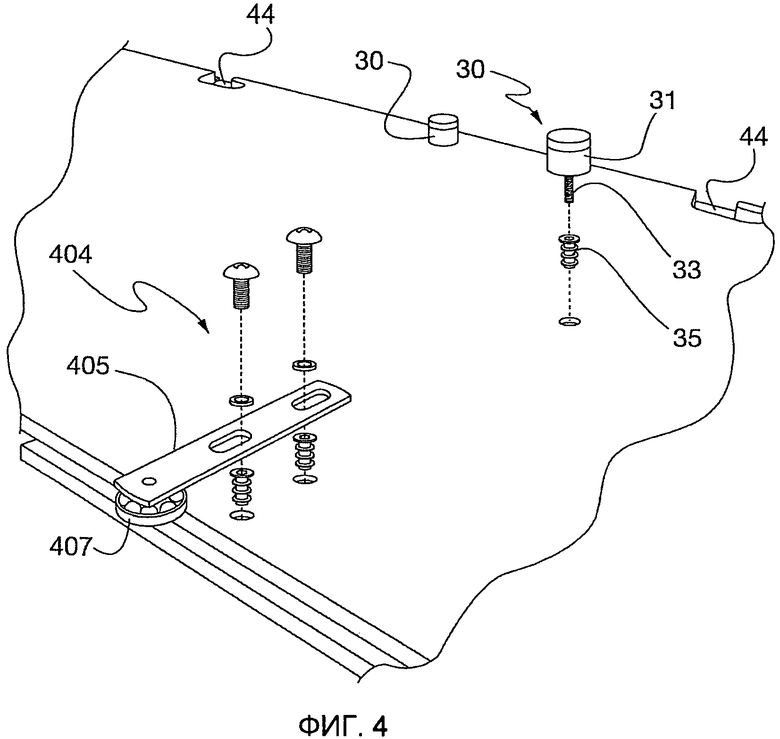

на фиг.4 показан вид в перспективе, с разнесенными в пространстве деталями, деталей скобы зацепления и опорной распорки элемента настила пола по фиг.1;

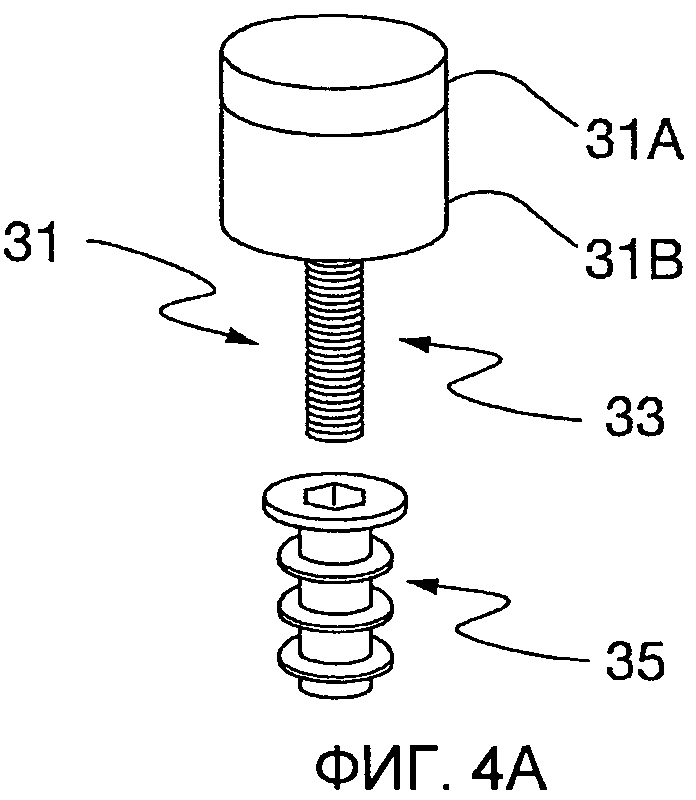

на фиг.4А показан вид в перспективе с пространственным разделением деталей опорной распорки по фиг.4;

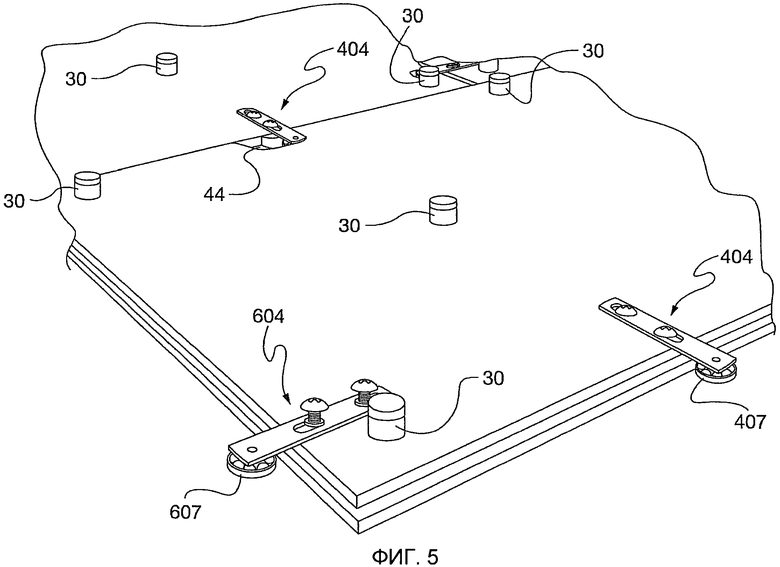

на фиг.5 показан дополнительный вид в перспективе элемента настила по фиг.1;

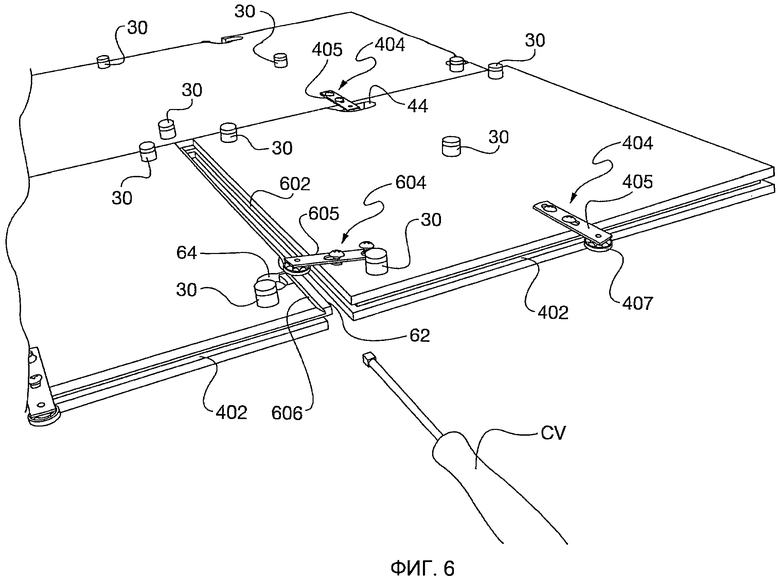

на фиг.6 показан вид в перспективе трех элементов настила по фиг.3 в разобранном состоянии;

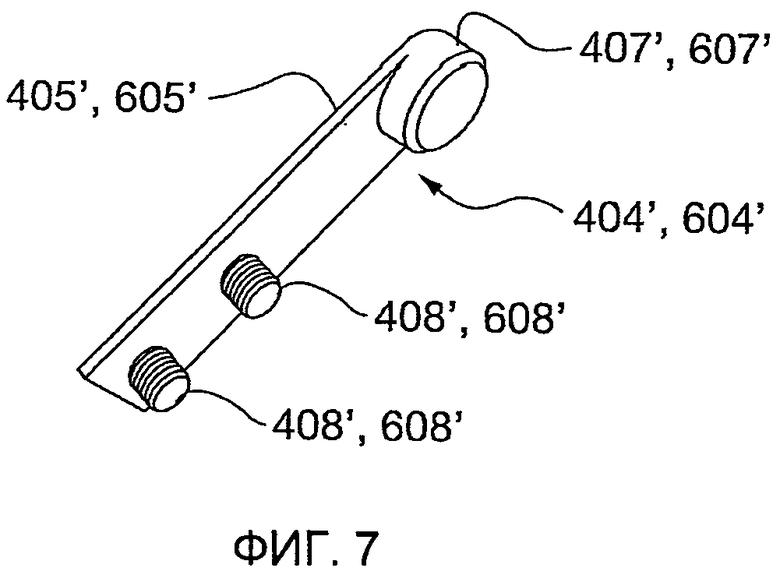

на фиг.7 показан вид в перспективе скобы зацепления элемента настила согласно второму варианту осуществления настоящего изобретения;

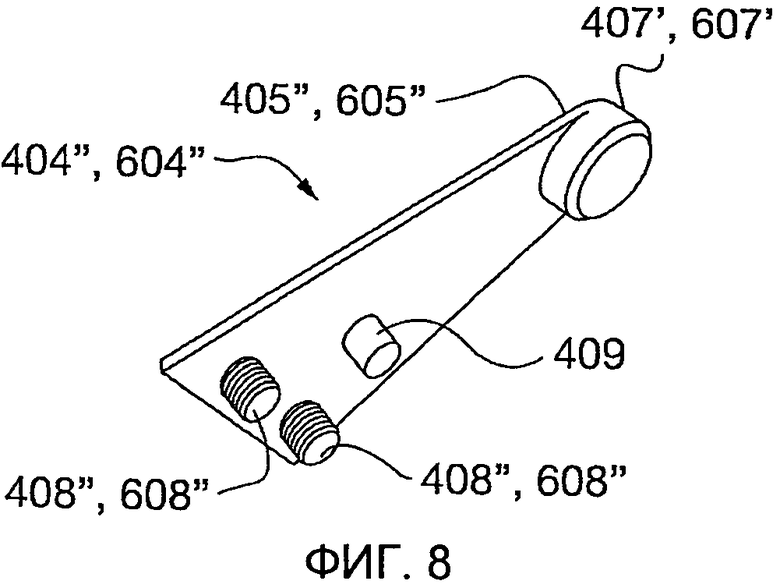

на фиг.8 показан вид в перспективе скобы зацепления элемента настила согласно третьему варианту осуществления настоящего изобретения;

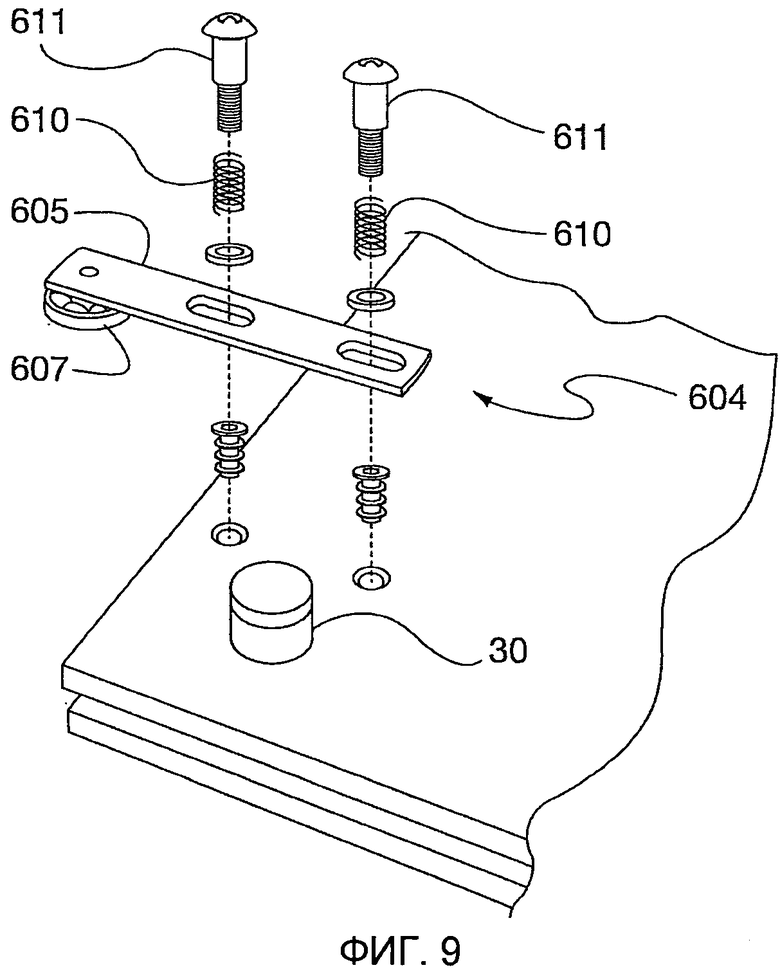

на фиг.9 показан вид в перспективе и с разнесенными в пространстве деталями скобы зацепления, размещенной на четвертой крепежной стороне элемента настила по фиг.1;

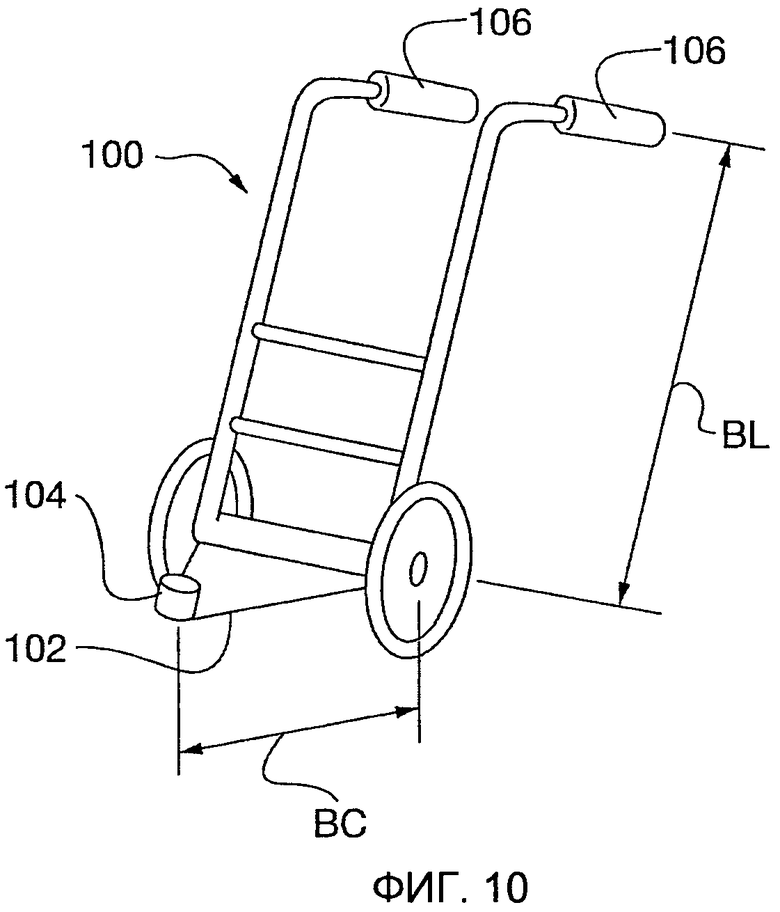

на фиг.10 показан вид в перспективе ручной тележки для сборки, демонтажа и перемещения элементов настила согласно предшествующим чертежам.

На фиг.1, 2 показан вид в перспективе и вид снизу, соответственно, элемента настила, обозначенного в целом ссылочной позицией 1, для модульного пола согласно настоящему изобретению.

Элемент 1 настила содержит панельный элемент 2, в настоящем варианте осуществления изобретения изготовленный как прямоугольная панель из многослойной древесины, образующий:

- пешеходную поверхность 20, размещенную для создания части пешеходной поверхности модульного пола, который подлежит сборке;

- заднюю поверхность 22 (фиг.2), размещенную в положении, противоположном пешеходной поверхности 20;

- первую крепежную сторону 4 и вторую крепежную сторону 6, при этом две крепежные стороны 4, 6 являются в общих чертах поперечными друг к другу, в настоящем варианте осуществления изобретения они являются перпендикулярными друг к другу.

В настоящем описании направление в пространстве, продольное первой крепежной стороне, обычно обозначают как «первое направление Y сборки», тогда как направление в пространстве, продольное второй крепежной стороне, обычно обозначают как «второе направление X сборки». Ссылочная позиция Z обозначает в настоящем варианте осуществления изобретения третью ось из триады перпендикулярных осей XYZ.

В настоящем варианте осуществления изобретения панельный элемент 2, кроме того, образует третью крепежную сторону 40, параллельную первой крепежной стороне 4, и четвертую крепежную сторону 60, параллельную второй крепежной стороне 6; кроме того, на каждой из сторон и вдоль первой 4 и второй 6 крепежных сторон выполнено продольное крепежное ребро или шпунт (обозначенный ссылочными позициями 42 и 62, соответственно, фиг.1), тогда как на каждой из сторон и вдоль третьей 40 и четвертой 60 крепежных сторон выполнен продольный крепежный паз (обозначенный ссылочными позициями 402 и 602, соответственно, фиг.1, 2). Крепежные шпунты 42, 62 и крепежные пазы 402, 602 выполнены такой формы, чтобы они могли образовывать вместе с крепежными шпунтами и пазами других элементов 1 настила, как объяснено более подробно дальше, так называемые «шпунтовые соединения» (или соединение «шпунта и паза»), известные сами по себе. Функция продольных шпунтовых соединений - предотвращать разъединения двух элементов настила в направлениях, перпендикулярных к плоскости панельных элементов 2.

Согласно настоящему изобретению элемент 1 настила для модульного пола содержит

а) панельный элемент 2 и

b) первую крепежную систему 44 и вторую крепежную систему 64;

в котором панельный элемент 2, в свою очередь, содержит

а.1) пешеходную поверхность 20, размещенную для создания части пешеходной поверхности модульного пола, и

а.2) заднюю поверхность 22, размещенную в положении, противоположном к пешеходной поверхности 20;

а.3) первую крепежную сторону 4 и вторую крепежную сторону 6, размещенные поперечно по отношению друг к другу, при этом первая крепежная система 44, 404 размещена для скрепления вместе элемента 1 настила с аналогичным вторым элементом настила (1', 1”, 1'”, 1IV) модульного пола таким образом, чтобы предотвращать их относительные смещения, по меньшей мере, в первом направлении Y сборки;

и при этом вторая крепежная система (64, 604, 80, 82) размещена для скрепления вместе друг с другом второй крепежной стороны 6 элемента 1 настила с крепежной стороной (4, 40, 60) третьего аналогичного элемента (1', 1”, 1'”, 1IV) настила модульного пола таким образом, чтобы предотвращать относительные смещения элемента 1 настила и третьего аналогичного элемента (1', 1”, 1'”, 1IV) настила, по меньшей мере, во втором направлении Х сборки, поперечном первому направлению Y сборки.

В варианте осуществления изобретения на фиг.1-6 первая крепежная система содержит две канавки 44 зацепления, размещенные рядом с первой крепежной стороной 4, и две скобы 404 зацепления, размещенные рядом с третьей крепежной стороной 40. Канавки 44 зацепления и скобы 404 зацепления размещены таким образом, что скобы 404 зацепления первого модульного элемента 1 настила могут войти в зацепление с соответствующими канавками 44 зацепления второго модульного элемента 1' настила таким образом, чтобы сохранять первую крепежную сторону 4 модульного элемента 1 соединенной с третьей крепежной стороной 40 модульного элемента 1', предотвращая их взаимные смещения в первом направлении Y сборки (фиг.3).

Кроме того, в варианте осуществления изобретения по фиг.1-6 вторая крепежная система содержит канавку 64 зацепления, размещенную рядом со второй крепежной стороной 6, и скобу 604 зацепления, размещенную рядом с четвертой крепежной стороной 60. Канавка 64 зацепления и скоба 604 зацепления размещены таким образом, что скоба 604 зацепления третьего модульного элемента 1” настила может входить в зацепление с соответствующей канавкой 64 зацепления первого модульного элемента 1 настила таким образом, чтобы сохранить вторую крепежную сторону 6 модульного элемента 1 соединенной с четвертой крепежной стороной 60 модульного элемента 1”, предотвращая их взаимные смещения во втором направлении X сборки.

Как показано на фиг.4-6, в настоящем варианте осуществления изобретения канавки 44 и 64 зацепления выполнены как неглубокие канавки, выполненные фрезой в панельном элементе 2 элементов 1, 1', 1”; кроме того, в настоящем предпочтительном варианте осуществления изобретения канавки 44 и 64 зацепления имеют постоянную глубину. И, наоборот, скобы 404, 604 зацепления содержат выступ, который является маленькой консольной балкой 405, 605, соответственно, закрепленный на панельном элементе 2 таким образом, чтобы выступать из края 40, 60, соответственно.

На конце каждого выступа 405, 605, соответственно, размещен подшипник 407, 607. В варианте осуществления изобретения по фиг.1-6 такие подшипники 407, 607 изготовлены как подшипники качения, такие как шариковые или роликовые подшипники, известные сами по себе, и имеют функцию вхождения и зацепления с неглубокими канавками 44, 64 таким образом, чтобы соединить несколько модулей 1, 1', 1” друг с другом, помогая сторонам 4, 40, 6, 60 двух различных модульных элементов, соединенных вместе, скользить вдоль друг друга. Такие подшипники могут быть изготовлены из металлического или неметаллического материала, такого как подходящая пластмасса. Подшипники 407, 607, кроме того, помогают каждой скобе 404, 604 скользить в неглубокой канавке 44, 64, с которой он соединен. В общих чертах, подшипники 407, 607 помогают различным сборочным модульным элементам настила быть смонтированными, закрепленными и установленными во время сборки, делая такую сборку более быстрой и менее трудоемкой. В альтернативном варианте, подшипники могут быть выполнены как подшипник скольжения, такими как в варианте осуществления изобретения по фиг.7: в таком варианте осуществления изобретения подшипник скольжения 407', 607' изготовлен из простой цилиндрической прокладки из пластмассового материала; предпочтительно, такой пластмассовый материал имеет низкий коэффициент трения, так чтобы способствовать относительным смещениям, описанным ранее, между несколькими модульными элементами; для этого такой пластмассовый материал может быть, например, полиамидом (нейлон, ПА), полиэтилентерефталатом (ПЭТ), политетрафторэтиленом (тефлон, ПТФЭ), уксусной смолой (ПОМ, то есть полиоксиметиленом) и их смесью; такие материалы могут, кроме того, содержать инертные наполнители, такие как 10-20% содержание стекла.

Кроме того, вышеупомянутые подшипники скольжения могут быть изготовлены не только из пластмассы, но также из других материалов, таких как керамические материалы, дерево, стекло, сталь, бронза, латунь, алюминий, чугун, цинк и их сплавы, металлические материалы в целом, самосмазывающиеся и не самосмазывающиеся материалы. В общих чертах материал подшипников 407', 607' скольжения является таким, чтобы способствовать появлению относительно низкого коэффициента трения с материалом элемента настила, с которым он соединен. Только в качестве указания, такой относительно низкий коэффициент трения выбирают из следующих:

- коэффициент трения равен или меньше чем в три раза коэффициента трения полиамида;

- коэффициент трения равен или меньше чем 1, более предпочтительно равен или меньше чем 0,5, еще более предпочтительно равен или меньше чем 0,2-0,3.

В настоящем описании указания на коэффициент трения и его соответствующие значения необходимо понимать как статический коэффициент трения материала вышеупомянутого подшипника скольжения с сухой сталью.

Для того чтобы способствовать скольжению подшипников 407, 607 по поверхностям неглубоких канавок 44, 64, такие подшипники, предпочтительно, имеют цилиндрическую, эллиптическую, овальную или сколь угодно гладкую форму, особенно на их боках.

Для того чтобы позволить легко собрать модульный пол, по меньшей мере, скобы 604 и возможно также скобы 404 являются соответствующим образом отрегулированными или достаточно упругими так, чтобы позволить достаточное смещение соответствующих подшипников 607, 407 в направлении, перпендикулярном к плоскости, в которой находится панельный элемент 2.

Для этого выступы 405, 605 могут быть размещены таким образом, что они могут быть достаточным образом согнуты в направлении, перпендикулярном к плоскости, в которой находится соответствующий панельный элемент 2.

В варианте осуществления изобретения по фиг.7, в котором скоба зацепления 404', 604' изготовлена только из одной детали из пластмассового материала, который образует выступ 405', 605', подшипник 407', 607' скольжения и установочные штифты 408', 608' для крепления скобы к панельному элементу 2 путем вставки, смещения подшипника 407', 607' в направлении, перпендикулярном к плоскости, в которой находится панельный элемент 2, получают с помощью соответствующей гибкости выступа 405', 605'.

Также в варианте осуществления изобретения по фиг.8 скоба зацепления 404”, 604” выполнена из одной детали из пластмассового материала, образующего оба выступа 405”, 605”, подшипник 407', 607' скольжения и установочные штифты 408”, 608” для крепления скобы к панельному элементу 2 путем вставки; однако, в отличие от варианта осуществления изобретения по фиг.7, установочные штифты 408”, 608” находятся на равном расстоянии от подшипника 407', 607', при этом третий направляющий палец 409 расположен в срединном положении между установочными штифтами 408”, 608” и подшипником 407', 607'. В то время как установочные штифты 408”, 608” установлены с натягом в панельном элементе 2, во время использования модульного элемента настила направляющий палец 409 входит в отверстие, выполненное в панельном элементе 2, и может свободно скользить с зазором относительно него. Равное расстояние крепежных установочных штифтов 408”, 608” от подшипника 407', 607' снижает внутренние напряжения скобы зацепления 404”, 604” и, следовательно, возможности разрыва.

И, наоборот, в варианте осуществления изобретения по фиг.9 выступ 607 получают из маленького и более жесткого металлического стержня или полоски, при этом смещения подшипника 607 в направлении, перпендикулярном к плоскости, в которой находится панельный элемент 2, получают благодаря пружинам 610 и шарнирам 611, которые позволяют стержню 605 вращаться таким образом, чтобы позволить легко собрать пол, как это будет объяснено более полно далее.

Неглубокая канавка 64 каждого модульного элемента 1 открывается на не крепежную сторону панельного элемента 2, тогда как неглубокая выемка 44, предпочтительно, открывается или заканчивается на крепежной стороне 4. Предпочтительно, каждая из неглубоких канавок 44 имеет значительно вытянутую форму и образует секцию 45, наклонную к краю крепежной стороны 4 (фиг.2А): такая наклонная секция заставляет две крепежные стороны 4, 40 двух различных модульных элементов 1, 1', которые соединены друг с другом, скользить вдоль одних и тех же крепежных сторон, позволяя крепежному выступу легко встать в крепежную канавку 402 другого модульного элемента.

Предпочтительно, для того чтобы соединить несколько модульных элементов 1 друг с другом более прочно, неглубокая канавка 44 образует загиб и дополнительно создает секцию 47, продолжающуюся по существу параллельно или тем не менее продольно краю крепежной стороны 4, как показано на фиг.2А.

Предпочтительно, неглубокие канавки 44, размещенные рядом с первой крепежной стороной 4, имеют по существу одну и ту же форму для того, чтобы упростить сборку пола.

Преимущественно неглубокая канавка 64, расположенная рядом со второй крепежной стороной 6, размещена близко к углу или, однако, к концу упомянутой крепежной стороны 6 таким образом, чтобы позволить легко достать отверткой CV (фиг.6) или другим инструментом скобу 604 зацепления, которая должна войти в зацепление с неглубокой канавкой 64, и таким образом легче произвести разборку пола, как это будет объяснено более подробно далее.

Преимущественно, как показано на фиг.2В, для того чтобы легче произвести сборку пола, достаточная секция второй крепежной стороны 6, размещенной напротив неглубокой канавки 64, выполнена с наклонной поверхностью 606, имеющей функцию подъема подшипника 607 другого модульного элемента 1 и позволяющей легче вставить подшипник 607 в неглубокую канавку 64, как это будет объяснено более подробно далее.

Преимущественно на задней поверхности 22 панельного элемента 2 модуля 1, 1', 1” дополнительно выполнена одна или более выемка 74, в более центральном положении по отношению к неглубоким канавкам 44 и 64. В настоящем описании дополнительные канавки 74 обозначают как «установочные канавки» 74. Например, каждая из таких канавок может быть выполнена как неглубокая канавка, изготовленная с помощью фрезы, как отлитая в форме или как прессованная. Функция установочной канавки - позволить быстрее установить и разобрать пол с помощью инструмента, показанного на фиг.10, применение которого будет описано далее.

Преимущественно, на каждой из задних поверхностей 22 модуля 1, 1', 1”, по меньшей мере, выполнены две установочные канавки, размещенные, предпочтительно, вдоль оси продольной симметрии панельного элемента 2.

Ниже будет описан пример сборки модульного пола, выполненного из нескольких элементов 1, 1', 1” настила, описанных ранее.

Ссылаясь на фиг.3, сборка может быть начата путем укладывания элемента 1” на необработанный и на немодульный пол, такой как бетонный пол, кафельный или утрамбованный земляной пол. Другой элемент 1 укладывают близко к первому элементу 1”, толкая этот последний элемент в направлении X слева направо, ссылаясь на фиг.3: скошенный край 606 модуля 1 достигает подшипника 607” модуля 1” и поднимает его; поэтому подшипник 607” легко проходит по краю стороны 6 и входит в неглубокую канавку 64 модуля 1 (фиг.6), предотвращая скольжение двух модулей 1 и 1” вдоль направления X; в то же самое время крепежный шпунт 62 модуля 1 входит и зацепляется с крепежным пазом 602 модуля 1”, предотвращая взаимные смещения между двумя модулями 1,1” в направлении, перпендикулярном к плоскостям, в которых они лежат.

Потом модульный элемент 1' перемещают близко к узлу из модулей 1+1”, заставляя его скользить вдоль направления Y таким образом, что две неглубокие канавки 44 модуля 1' входят подшипниками скобы 404 зацепления модуля 1 и скобы 404” зацепления модуля 1”, как показано на фиг.3; в то же время крепежный шпунт 42' модуля 1' входит и зацепляет крепежные пазы 402 и 402” модулей 1 и 1”, соответственно.

Понятно, что три модуля 1, 1' и 1” могут быть собраны также в различном порядке, например, сначала путем соединения модулей 1' и 1” и затем присоединения модуля 1 к такому узлу или другими путями.

Собранный пол, изготовленный из нескольких модулей 1, 1', 1”, как описано ранее, может быть разобран, например, следующим образом.

Выступ 605 периферийного модуля 1 может быть поднят с помощью отвертки CV или с помощью другого инструмента, и соответствующий подшипник 607 отсоединен от неглубокой канавки 64 соседнего модуля: затем удаляют модуль 1 (Фиг.6). Демонтаж происходит путем отсоединения и удаления оставшихся модулей.

Благодаря предыдущим идеям есть возможность создавать достаточно прочные предварительно изготовленные модульные полы, которые не разъединяются за счет значительных напряжений, создаваемых на них, например, командой игроков в баскетбол, мини-футбол или других спортсменов, играющих или занимающихся спортом.

Кроме того, модульные полы, описанные выше, могут быть установлены и разобраны за достаточно короткое время, особенно по сравнению с существующими модульными полами.

Возвращаясь теперь к описанию варианта осуществления изобретения по фиг.1-6, 9, каждый из таких модулей 1, 1', 1” снабжен на своей задней поверхности 22 множеством опорных прокладок 30, на которых находится панельный элемент 2, оставаясь поднятым по отношению к неподвижному нижнему полу.

Одна из таких прокладок 30 показана более подробно на фиг.4, 4А.

Опорная прокладка 30 содержит тело 31 прокладки, изготовленное из относительно мягкого и упругого материла, такого как синтетический или натуральный каучук. Резьбовая ножка 33, например, изготовленная из металла, частично утоплена и частично выступает из тела 31 прокладки. Металлическая ножка 33 позволяет закрепить тело 31 прокладки путем ввинчивания в посаженную в канавку втулку 35, которая установлена или темнее менее постоянно вдавлена в панельный элемент 2 модуля 1, 1', 1” настила, как показано на виде с разнесенными в пространстве деталями на фиг.4. Соединение между резьбовой ножкой 33 и соответствующим резьбовым гнездом втулки 35 соответствующим образом смазано или в любом случае обеспечивает достаточно низкое трение между ножкой 33 и резьбовым гнездом втулки 35.

Когда модульный пол собран, несколько модулей 1, 1', 1” могут быть собраны, например, имея тела прокладок различных прокладок 30 полностью ввинченными в соответствующие им втулки 35, или с произвольной степенью завинчивания, без необходимости осуществления персоналом, в обязанности которого входит сборка, точной регулировки высоты прокладок 30 путем в большей или меньшей степени отвинчивания или завинчивания прокладок.

С соответствующим выбором вышеупомянутого трения между ножкой 33 и втулкой 35 можно обеспечить то, что за счет прохождения народа, такого как публика, легкоатлеты, игроки или вообще спортсмены, по пешеходной поверхности 20 из-за вибраций и в общем смысле использования пола, резьбовые ножки 33 прокладок, которые не касаются лежащего ниже закрепленного пола, развинчиваются до тех пор, пока каждая прокладка 31 не коснется упомянутого неподвижного пола. Таким путем получают самовыравнивающийся пол, то есть пол, который выравнивается сам по себе и увеличивает свою плоскостность сам по себе за счет простого хождения по нему конечных пользователей после того, как он собран.

Резьбовая ножка 33 может иметь даже обычную стандартную резьбу, такую как резьба М6, при условии, что ее трение с внутренней резьбой, в которую ножку завинчивают, является достаточно низким, например, за счет ее смазки силиконовыми смазочными веществами, минеральными маслами, графитовым порошком или другими смазочными веществами.

Преимущественно резьбовая ножка 33 образует нереверсивное внутреннее + внешнее винтовое соединение с внутренней резьбой, в которую она завинчена; другими словами, наклон винтовой линии резьбы относительно оси резьбы является достаточно пологим таким образом, чтобы по существу предотвращать завинчивание или вывинчивание резьбовой ножки, вызванное нагрузкой, приложенной вдоль оси резьбы.

Преимущественно для того чтобы помочь лучшему размещению прокладок, конец тела 31 прокалки, опирающийся на неподвижный пол или другой лежащий ниже материал, покрывают слоем материала 31А, имеющего относительный низкий коэффициент трения, в частности меньше, чем коэффициент трения между нижележащим неподвижным полом и относительно мягким и упругим материалом остальной части тела 31 прокладки; например, покрытие 31А может быть выполнено из нейлона или тефлона, тогда как промежуточный участок 31В тела 31 прокладки может быть изготовлен из подходящего эластомера, имеющего более низкую твердость по Шору, чем твердость покрытия 31А. В общем смысле и предпочтительно твердость материла покрытия 31А больше, чем твердость материала промежуточного участка 31В прокладки.

Теперь будут описаны сборка и демонтаж модульного пола, описанного ранее, с помощью инструмента, показанного на фиг.10.

Такой инструмент, обозначаемый в целом ссылочной позицией 100, имеет по существу форму тележки для ручного использования, установленной на колесах.

В своей нижней передней части тележка 9 выполнена с выступающей частью 102 для сборки, полученной, например, из металлического листа или пластины. На конце выступающей части для сборки закреплен и направлен вверх шип 104 для сборки или любой входящий элемент.

Шип 104 для сборки имеет такую форму и размеры, которые позволяют вставить его в установочные канавки 74 модульных элементов 1, 1', 1”.

Тележку или инструмент 100 размещают, чтобы вставить выступающую часть 102 для сборки под панельный элемент 2, который остается поднятым над грунтом с помощью опорных прокладок 30, простого скольжения тележки на своих колесах, и вставить шип 104 для сборки в одну из установочных канавок 74 панели 2. Воздействуя на ручки 106 тележки, и с помощью содействующих плечей рычага BC и BL, при этом предпочтительно, чтобы BL>BC, оператор может подхватить и легко перемещать модуль 1, 1', 1”, причем без усилий, для сборки или демонтажа модульного пола согласно настоящему изобретению; в частности, с помощью тележки 100, имеющей соответствующий размер, оператор может взять, переместить и опустить один или более модулей 1, 1', 1”, возможно сложенных в штабель, без необходимости наклоняться или опускаться на колени.

Также тележка 100 и установочные канавки 74 значительно способствуют тому, чтобы быстрее собрать или демонтировать модульный пол согласно настоящему изобретению или другие полы.

Кроме того отмечено, что низкий коэффициент трения покрытия 31А опорных прокладок 30 (фиг.4А) позволяет легче перемещать модули 1, 1', 1” с помощью тележки 100, тогда как прокладки 30 позволяют избежать или значительно снизить повреждения или загрязнения на оставшейся части панели, когда ее перемещают с помощью тележки 100, или когда модули 1, 1', 1” тянут по грунту.

Описанные ранее предпочтительные варианты осуществления изобретения могут быть подвержены различным модификациям и изменениям, не выходя за объем настоящего изобретения. Примеры и перечень возможных изменений в настоящей заявке необходимо понимать как неисчерпывающие перечни.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДОГРЕВА ИЛИ ОХЛАЖДЕНИЯ ПОЛА, ПОТОЛКА И СТЕН, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И МОДУЛЬНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2187047C2 |

| МОДУЛЬНЫЙ МНОГОПОЛЮСНЫЙ ВЫКЛЮЧАТЕЛЬ | 1994 |

|

RU2126566C1 |

| ОХВАТЫВАЕМЫЙ ФОРМОВОЧНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2587706C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОГО МОДУЛЬНОГО ЭЛЕМЕНТА И МОДУЛЬНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ В СООТВЕТСТВИИ С ДАННЫМ СПОСОБОМ | 2008 |

|

RU2458211C2 |

| МОДУЛЬНЫЙ БАРЬЕР ДЛЯ ОГРАЖДЕНИЙ И ЗНАКОВ | 2005 |

|

RU2371539C2 |

| Блок модульных панелей | 1979 |

|

SU812642A1 |

| МОДУЛЬНЫЙ ЭЛЕКТРОВЕЛОСИПЕД И СПОСОБ СБОРКИ ЭЛЕКТРОВЕЛОСИПЕДА | 2015 |

|

RU2694880C2 |

| МОДУЛЬНОЕ УСТРОЙСТВО ОБРАБОТКИ ДОКУМЕНТОВ | 2010 |

|

RU2518956C2 |

| Полевое сборно-разборное модульное фортификационное сооружение | 2020 |

|

RU2751172C1 |

| МОДУЛЬ КРОВЕЛЬНОЙ ПЕШЕХОДНОЙ ДОРОЖКИ И КРОВЕЛЬНАЯ ПЕШЕХОДНАЯ ДОРОЖКА МОДУЛЬНОГО ТИПА | 2022 |

|

RU2808343C1 |

Изобретение относится к области строительства, в частности к модульным полам. Технический результат заключается в повышении устойчивости пола к касательным напряжениям, возникающим в процессе его эксплуатации. Модульный элемент настила содержит панельный элемент, две скобы зацепления, размещенные на продольной стороне, две неглубокие канавки, размещенные на другой продольной стороне, скобу зацепления, размещенную на поперечной стороне, и неглубокую канавку, размещенную на другой поперечной стороне. Скобы соединяются с неглубокими выемками другого модульного элемента, и подобным образом скобы соединяются с неглубокими выемками таким образом, чтобы блокировать элементы настила и в продольном направлении, и в поперечном направлении. Скобы зацепления снабжены подшипниками для того, чтобы эти скобы легче скользили. 3 н. и 15 з.п. ф-лы, 10 ил.

1. Элемент (1, 1', 1”) настила для модульного пола, содержащий

a) панельный элемент (2) и

b) первую (44, 404) и вторую (64, 604, 80, 82) крепежные системы;

в котором панельный элемент (2), в свою очередь, содержит:

а.1) пешеходную поверхность (20), размещенную таким образом, чтобы создать часть пешеходной поверхности модульного пола, и

а.2) заднюю поверхность (22), размещенную в положении, противоположном пешеходной поверхности (20);

а.3) первую крепежную сторону (4) и вторую крепежную сторону (6), расположенные поперечно одна относительно другой;

а.4) третью крепежную сторону (40), параллельную первой крепежной стороне (4), и четвертую крепежную сторону (60), параллельную второй крепежной стороне (6);

а.5) продольные шпунтовые соединения, выполненные на каждой из и вдоль упомянутых четырех сторон и осуществляющие функцию предотвращения разъединения элементов настила в направлениях, перпендикулярных плоскости панельных элементов (2);

причем

- первая крепежная система (44, 404) размещена для крепления элемента (1) настила к аналогичному второму элементу (1', 1”, 1'”, 1IV) настила модульного пола, предотвращая их относительные смещения, по меньшей мере, в первом направлении (Y) сборки; причем первая крепежная система содержит первую и вторую канавки (44) зацепления, размещенные рядом с первой крепежной стороной (4), и первую и вторую скобы (44) зацепления, размещенные рядом с третьей крепежной стороной (40), причем канавки (44) зацепления и скобы (404) зацепления размещены таким образом, что скобы (404) зацепления первого модульного элемента (1) настила механическим образом входят в зацепление с соответствующими канавками (44) зацепления второго модульного элемента (1) настила так, чтобы сохранить первую крепежную сторону (4) первого модульного элемента (1) настила соединенной с третьей крепежной стороной (40) второго модульного элемента (1') настила, предотвращая их взаимные смещения в первом направлении сборки (Y); и при этом вторая крепежная система (64, 604, 80, 82) размещена для скрепления вместе второй крепежной стороны (6) элемента (1) настила и крепежной стороны (4, 40, 60) третьего аналогичного элемента (1', 1”, 1'”, 1IV) настила модульного пола таким образом, чтобы предотвратить относительные смещения между первым элементом (1) настила и третьим аналогичным элементом настила (1', 1”, 1'”, 1IV), по меньшей мере, вдоль второго направления (X) сборки, поперечного первому направлению (Y) сборки; причем вторая крепежная система содержит канавку (64) зацепления, размещенную рядом со второй крепежной стороной (6), и скобу (604) зацепления, размещенную рядом с четвертой крепежной стороной (60), причем канавка (64) зацепления и скоба (604) зацепления размещены таким образом, что скоба (604) зацепления третьего модульного элемента (1”) настила механическим образом входит в зацепление с соответствующей канавкой (64) зацепления первого модульного элемента (1) настила так, чтобы сохранить вторую крепежную сторону (6) модульного элемента (1) соединенной с четвертой крепежной стороной (60) модульного элемента (1”), предотвращая их взаимные смещения во втором направлении (X) сборки, отличающийся тем, что

скобы (404, 604) зацепления содержат выступ, выполненный как консольная балка (405, 605), закрепленная на панельном элементе (2) таким образом, чтобы выступать за край (40, 60) элемента, и снабженная на своем конце подшипником (407, 607) для осуществления более легкого скольжения скоб (404, 604) зацепления на и/или в соответствующем участке (44, 64) другого аналогичного элемента (1, 1', 1”) настила, при этом, по меньшей мере, некоторые из скоб (604, 404) соответствующим образом закреплены или являются достаточно упругими для осуществления достаточного смещения соответствующих подшипников (607, 407) в направлении, перпендикулярном плоскости, в которой находится панельный элемент (2), для осуществления легкой сборки модульного пола.

2. Элемент (1, 1', 1”) настила по п.1, в котором первое направление (Y) сборки является параллельным или копланарным пешеходной поверхности (20) и поперечным первой крепежной стороне (4).

3. Элемент настила по п.1 или 2, в котором второе направление (X) сборки является параллельным или копланарным пешеходной поверхности (20) и поперечным второй крепежной стороне (6).

4. Элемент (1, 1', 1”) настила по п.1, в котором скоба (404, 604) зацепления содержит выступ (405, 605), на котором закреплен подшипник (407, 607).

5. Элемент (1, 1', 1”) настила по п.4, в котором подшипник (407, 607) содержит один или более элементов, выбранных из следующего набора:

- подшипник качения;

- подшипник скольжения;

- тело, изготовленное из самосмазывающегося материала;

- тело, изготовленное из полиамида (нейлон, ПА), полиэтилентерефталата (ПЭТ), политетрафторэтилена (тефлон, ПТФЭ), уксусной смолы (ПОМ, то есть полиоксиметилен) и их смесей;

- тело, изготовленное из пластмассового материала, имеющего коэффициент трения, равный +30% от коэффициента трения тефлона или нейлона;

- тело, изготовленное из дерева, стекла, керамических материалов, стали, бронзы, латуни, алюминия, чугуна, цинка и соответствующих сплавов металла в общем;

- материал, имеющий коэффициент трения с материалом элемента настила, с которым он соединен, равный или меньше, чем 1;

- материал, имеющий коэффициент трения с материалом элемента настила, с которым он соединен, равный или в три раза меньше коэффициента трения полиамида (нейлон, ПА) или политетрафторэтилена (тефлон, ПТФЭ):

- по существу, цилиндрическое тело, размещенное таким образом, что его боковые края входят в зацепление и скользят по и/или в соответствующем участке (44, 64) другого аналогичного элемента (1, 1', 1”) настила;

- штырь, размещенный для вхождения в зацепление и скольжения по и/или в соответствующей зоне (44, 64) другого аналогичного элемента (1, 1', 1”) настила;

- штырь, имеющий круглое, овальное или эллиптическое поперечные сечения;

- штырь, боковые края которого образуют поверхность вращения.

6. Элемент (1, 1', 1”) настила по п.1, в котором канавка зацепления (44, 64) имеет, по существу, удлиненную форму.

7. Элемент (1, 1', 1”) настила по п.1, в котором канавка (44) зацепления содержит первую секцию (45), продолжающуюся поперечно краю элемента (2) настила, который является самым близким к канавке (44) зацепления.

8. Элемент (1, 1', 1”) настила по п.7, в котором канавка (44) зацепления содержит вторую секцию (47), продолжающуюся продольно краю элемента (2) настила, самому близкому к канавке (44) зацепления.

9. Элемент (1, 1', 1”) настила по п.1, в котором канавка (44) зацепления образует изгиб или плечо.

10. Элемент (1, 1', 1”) настила по п.1, который содержит опорную прокладку (30), размещенную для удержания панельного элемента (2) и расположения его на расстоянии от поверхности, на которой находится опорная прокладка (30).

11. Элемент (1, 1', 1”) настила по п.10, содержащий множество опорных прокладок (30), причем, по меньшей мере, некоторые из опорных прокладок (30) прикреплены к панельному элементу (2) посредством резьбового соединения (33, 35), при этом резьбовое соединение (33, 35) размещено с возможностью осуществления развинчивания соответствующей опорной прокладки (30) во время использования элемента (1, 1', 1”) настила и контактирования с поверхностью, на которой находятся другие опорные прокладки (30).

12. Элемент (1, 1', 1”) настила по п.10 или 11, в котором опорная прокладка (30) выполнена с телом прокладки (31), которое, в свою очередь, содержит опорный конец (31А) и промежуточную секцию (31В), соединяющую опорный конец (31А) и панельный элемент (2), при этом опорный конец (31А) размещен с возможностью скольжения по поверхности, на которой находится элемент (1, 1', 1”) настила, с трением меньше, чем трение между такой поверхностью и промежуточной секцией (31В).

13. Способ создания самовыравнивающегося пола, содержащий этапы, на которых осуществляют:

- создание множества элементов настила по любому из пп.1-12 формулы изобретения;

- сборку упомянутого множества элементов настила таким образом, чтобы получить самовыравнивающийся пол.

14. Способ по п.13, содержащий следующий этапы, на которых осуществляют:

- выполнение множества опорных прокладок (30) на элементе (1, 1', 1”) настила и прикрепление, по меньшей мере, одной опорной прокладки (30) к панельному элементу (2) посредством резьбового соединения (33, 35);

- смазывание резьбового соединения (33, 35) таким образом, чтобы позволить соответствующей опорной прокладке (30) развинчиваться во время использования элемента (1, 1', 1”) настила и контактировать с поверхностью, на которой находятся другие опорные прокладки (30).

15. Способ по п.14, содержащий следующие этапы, на которых:

- вызывают развинчивание резьбового соединения (33, 35), по меньшей мере, одной опорной прокладки (30) самовыравнивающегося пола путем создания вибраций в самом самовыравнивающемся полу.

16. Способ перемещения элементов настила, содержащий следующие этапы, на которых:

- создают элемент (1, 1', 1”) настила по одному или более из пп.1-12;

- выполняют тележку (100) для перемещения, размещенную для езды по поверхности, на которой элемент (1, 1', 1”) находится или должен находиться, и снабженную выступающей частью (102) для перемещения, размещенной для вхождения в зацепление и подъема задней поверхности (22) элемента (1, 1', 1”) настила;

- подводят выступающую часть для перемещения (102) под элемент (1, 1', 1”) настила и осуществляют ее вхождение в зацепление с задней поверхностью (22).

17. Способ перемещения элементов настила по п.16, содержащий этап, на котором осуществляют перемещение элемента (1, 1', 1”) настила путем вхождения в зацепление выступающей части (102) для перемещения с задней стороной (22) элемента (1, 1', 1”) настила.

18. Способ по п.16 или 17, содержащий этап, на котором осуществляют вхождение в зацепление выступающей части для перемещения (102) с элементом (1, 1', 1”) настила с помощью входящего/охватывающего соединения.

| DE 19940837 A1, 23.11.2000 | |||

| Способ автоматического управления процессом сгущения минерального сырья | 1986 |

|

SU1400641A1 |

| DE 10253553 A1, 02.10.2003 | |||

| WO 2006113228 A2, 26.10.2006 | |||

| СИСТЕМА ДЛЯ СОЕДИНЕНИЯ СТРОИТЕЛЬНЫХ ПАНЕЛЕЙ | 1994 |

|

RU2123094C1 |

Авторы

Даты

2012-04-27—Публикация

2008-02-25—Подача