Область техники

Настоящее изобретение относится к области материаловедения, преимущественно электронного, в частности к солнечной энергетике.

Предшествующий уровень техники

Солнечная энергетика - экологически чистый и практически неисчерпаемый источник энергии, поэтому во всех развитых странах (в США, Европе, Японии) в этом направлении развернуты большие программы.

Наиболее естественный и распространенный подход - использование энергии, генерируемой солнечным излучением в полупроводниковом p-n-переходе. Совокупность различных устройств по преобразованию энергии Солнца на основе полупроводниковых p-n-переходов принято называть фотовольтаическими солнечными элементами (ФСЭ).

Самый простой вариант ФСЭ - p-n-переход в кремнии. В настоящее время кремниевые солнечные элементы (КСЭ) имеют коэффициент полезного действия (КПД) ~15%, и эта цифра принципиально вряд ли существенно повысится, т.к. КСЭ основаны на единственном p-n-переходе.

Однако для того чтобы максимально использовать энергию Солнца, в солнечных элементах одним переходом не обойтись, нужен каскад из по меньшей мере 3-4 плоских, взаимно-параллельных переходов, изготовленных из полупроводниковых соединений А3В5 (например, арсенида галлия и родственных ему соединений) и/или А2В6 (например, селенида цинка и родственных ему соединений). При этом структура ФСЭ должна быть такой, что верхний, вступительный по отношению к солнечным лучам, слой полупроводника должен иметь наиболее широкую запрещенную зону.

Преимущество указанных семейств полупроводниковых соединений состоит в том, что каждое конкретное соединение характеризуется своей шириной запрещенной зоны, в результате чего перекрывается практически весь солнечный спектр, при этом внутри этих семейств различия параметров кристаллической решетки незначительны, что позволяет осуществить их кристаллографически достаточно совершенное эпитаксиальное наращивание.

Кроме того, параметр решетки арсенида галлия (а также селенида цинка) практически совпадает с параметром элементарного полупроводника германия: различие составляет сотые доли. Поэтому с успехом были выращены эпитаксиальные слои арсенида галлия на германии, в том числе для солнечной энергетики [1].

По последним данным, в каскадных ФСЭ на основе германиевой подложки достигнут рекордный КПД, более 40% [2], и этот показатель в перспективе может быть заметно повышен.

В известных из уровня техники каскадных ФСЭ, создаваемых на основе германиевой подложки ([3] и [4]), обычная толщина германиевой подложки для ФСЭ составляет 400 мкм (=0,4 мм); более тонкие подложки нетехнологичны, т.к. могут быть разрушены во время многочисленных процедур по выращиванию многослойных эпитаксиальных структур.

Существенным недостатком подложки германия является то, что германий - редкий химический элемент в земной коре, а потому он довольно дорог. Кроме того, ограниченность ресурсов значительно затрудняет использование германия в массовом развитии солнечной энергетики, как это имеет место в настоящее время. Например, в обзоре [5] отмечается, что в США имеющихся запасов германиевого сырья при нынешнем уровне его потребления хватит всего на 25 лет. Аналогичная проблема поднимается в работе [6].

На сегодняшний день стоимость пластинки германия на международном рынке составляет 2 доллара США за 1 см2. В работах, где германий использовали для выращивания на нем слоев полупроводниковых соединений А3В5 для ФСЭ, пластинку германия утоняли до 200 мкм от первоначальных примерно 500-1000 мкм (эти солнечные элементы были предназначены для использования в космосе, например для питания космической станции, а там стремятся максимально уменьшить вес ФСЭ). Более тонкую пластинку германия использовать, как уже указывалось, нецелесообразно. Но это означает, что исходная пластинка германия должна быть более толстой, например 500 мкм, в любом случае - когда ее надо утонять (для использования в космосе), или при использовании для наземных применений, когда проблема уменьшения веса не стоит.

Ранее предпринимались попытки заменить подложку германия в виде монокристаллической пластинки на пленку германия. Наиболее близкой к заявленному изобретению является подложка, описанная в работе [7], в которой пленку германия толщиной до 5 мкм осаждают из газовой фазы на пластинку из поликристаллической окиси алюминия, плавленого кварца, или поликристаллического кремния, а затем подвергают отжигу в течение 10-30 мин при высоких температурах, 800-950°C. При этом для обеспечения возможности отжига германиевой пленки при температуре выше точки плавления германия (940°C) ее покрывают слоем тугоплавкого материала, такого как вольфрам, или SiO2. Недостатком данного решения является низкая технологичность способа: при толщине пленки германия до 5 мкм в подавляющем большинстве случаев пленки германия растрескиваются и в них образовываются небольшие (порядка 10 мкм в диаметре) пустоты.

Раскрытие изобретения

Техническим результатом, на достижение которого направлено заявленное изобретение, является снижение стоимости подложки и обеспечение возможности формировать посредством многослойной эпитаксии необходимые каскадные полупроводниковые структуры ФСЭ с высоким структурным совершенством.

Указанный технический результат достигается за счет того, что в подложке для каскадных солнечных элементов, содержащей тонкую базисную часть в виде изолирующей пластинки, на последней сформирована монокристаллическая пленка германия толщиной не более 5 микрометров, причем пленка в плоскости имеет полосковое строение, в котором непокрытые участки подложки (просветы) занимают не более 5% от общей площади подложки, а ширина просветов не превосходит 5 микрометров. При этом монокристаллическая пленка германия может быть сформирована путем ее осаждения на подложку и последующей перекристаллизации.

Кроме того, указанный технический результат достигается за счет того, что германиевые полоски имеют форму прямоугольников, причем перпендикулярно им нанесены прямоугольные электроконтактные площадки с шириной, равной ширине германиевых полосок, на расстояниях друг от друга, превосходящих ширину полосок не менее чем в 10 раз. Электроконтактные площадки могут проходить по нижней поверхности полосок, между германием и исходной пластинкой, а также могут проходить по верхней поверхности полосок.

Предлагаемая конструкция подложки может быть создана известными в современной микроэлектронике способами. Создание слоя германия толщиной не более 5 мкм позволит сэкономить не менее 95% этого дефицитного материала.

Существенным является также то, что этот слой может быть создан осаждением из паровой фазы путем химического разложения соединения германия, которое может быть изготовлено обработкой германиевого сырья, что очень важно для экономии этого редкого рассеянного элемента.

Краткое описание чертежей

Сущность изобретения поясняется чертежами, где:

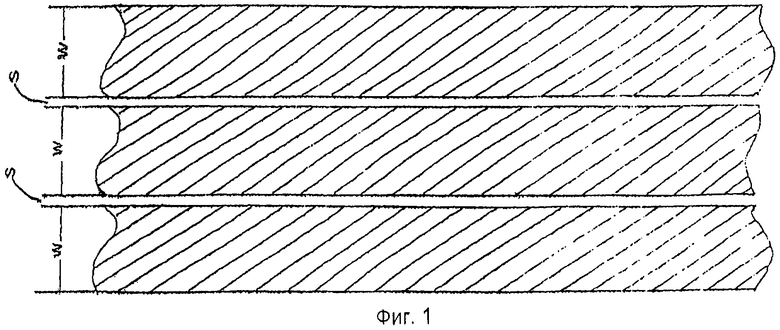

на фиг.1 изображен вид сверху полосковой пленки германия (w - ширина полосок, составляющая несколько десятков микрометров; s - просветы между полосками, составляющие несколько микрометров);

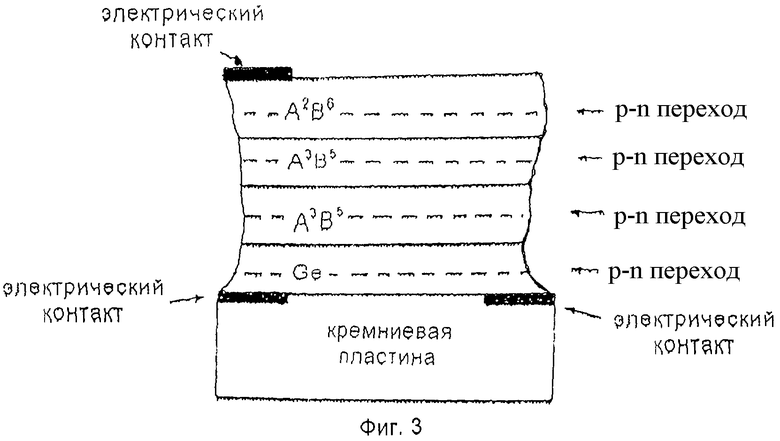

на фиг.2 - разрез ФСЭ перпендикулярно полоскам пленки германия;

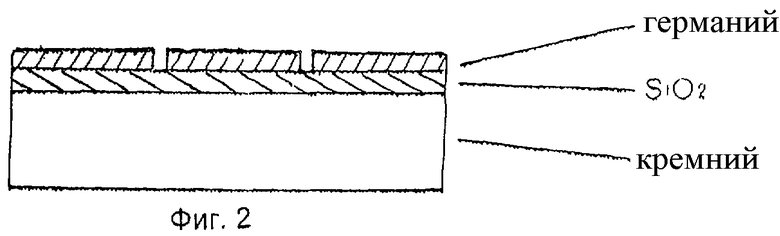

на фиг.3 - структура германиевой полоски в разрезе. Плоские p-n-переходы проходят параллельно исходной кремниевой пластине. Контактные электрические площадки параллельны p-n-переходам.

Лучший вариант реализации изобретения

Один из вариантов реализации ФСЭ на основе конструкции, предлагаемой настоящим изобретением, состоит в следующем. На дешевой подложке, например пластине кремния с кристаллографической ориентацией (100) или (111) (либо на поликристаллической пластине кремния) толщиной 0,3-0,5 мм, подвергнутой термическому окислению (т.е. покрытой слоем двуокиси кремния SiO2 толщиной, например 0,3-0,5 мкм), осаждают пленку германия толщиной не более 5 мкм. Осаждение германиевой пленки может быть проведено разными способами: осаждением из газовой фазы, напылением в вакууме, магнетронным распылением и др.

Из кристаллографии известно, сколь трудно обеспечить монокристаллический рост пленки на протяженном участке. Поэтому в настоящем изобретении предлагается создавать монокристаллическую пленку в виде узких прямоугольных параллельных полосок, причем суммарная площадь просветов между монокристаллическими полосками не превышает 5% от общей площади пленки.

Пленку германия подвергают направленной рекристаллизации, которая приводит к образованию хорошо ориентированной монокристаллической пленки, причем основная, центральная часть прямоугольных участков представляет собой идеально совершенный монокристалл.

Затем на пленку германия наращивают эпитаксиальный слои полупроводникового соединения арсенид галлия и/или родственного ему соединения из того же семейства A3B5. Этот материал должен обладать большой шириной запрещенной зоны, превосходящей ширину запрещенной зоны германия.

Затем на эти слои наращивают, также эпитаксиально, еще один слой полупроводникового соединения A3B5, более широкозонного, чем предыдущий.

Наконец, на все предшествующие слои наращивают эпитаксиально слои полупроводникового соединения А2В6, например селенида цинка ZnSe, изоэлектронного арсениду галлия. Этот материал обладает широкой запрещенной зоной, примерно 3,2 эВ. В другом варианте в качестве слоя А2В6, в том числе поверх слоя селенида цинка, создают слой окиси цинка ZnO. Ширина запрещенной зоны этого материала составляет 3,37 эВ, так что он способен поглотить солнечное излучение ближней ультрафиолетовой области.

Во всех полупроводниковых слоях создают p-n-переходы, параллельные границам раздела с соседними слоями, т.е. параллельно исходной кремниевой пластине.

Таким образом, многослойная эпитаксиальная структура, которую создают на основе подложки германии, способна поглотить почти все солнечное излучение, падающее на Землю.

Слои полупроводниковых соединений А3В5 и А2В6 можно осаждать любым из известных способов: посредством молекулярно-лучевой эпитаксии, химической реакции в газовой фазе, из смеси металлорганических соединений, посредством жидкостной эпитаксии, путем магнетронного распыления и т.д.

На нижней поверхности германия, которая контактирует с исходной пластиной, создают электрический контакт с германием путем осаждения тонкой пленки тугоплавкого металла, например молибдена или вольфрама. Аналогично, на верхней поверхности слоя селенида цинка (или окиси цинка) создают еще один электрический контакт. Таким образом, вся многослойная структура оказывается зажатой между двумя электрически проводящими контактами. Они призваны снимать генерируемое данной солнечной батареей электрическое напряжение.

Для снятия генерируемого данной солнечной батареей напряжения могут быть использованы электрические контакты, создаваемые между несколькими слоями полупроводниковых материалов. Это позволит добиться более эффективного «снятия» появившегося напряжения на различных участках ФСЭ.

Источники информации

[1]. M.Yamaguchi. A.Luque, "High Efficiency and High Concentration in Photovoltaics", IEEE Transactions on Electron Devices, 46 (1999) 2139-2144.

[2]. R.R.King, D.C.Law, K.M.Edmonson, C.M.Fetzer, G.S.Kinsey, H.Yoon, R.A.Sherif, and N.H.Karam, "40% efficient metamorphic GaInP/GaInAs/Ge multijunction solar cells", Appl. Phys. Lett., 90 (2007) 183516.

[3]. M.Yamaguchi, "Multi-junction solar cells and novel structures for solar cell applications", Physica E14 (2002) 84-90.

[4]. Ж.И.Алферов, В.М.Андреев, В.Д.Румянцев, «Тенденции и перспективы развития солнечной фотоэнергетики», Физика и техника полупроводников, 38 (2004) 937-947.

[5]. M.Bosi and C.Pelosi, "The Potential of III-V Semiconductors as Terrestrial Photovoltaic Devices", Prog. Photovolt: Res. Appl. 15 (2007) 51-68.

[6]. S.Kurtz, "Opportunities and Challenges for Development of a Mature Concentrating Photovoltaic Power Industry", Technical Report NRLE, Sept. 2008, 19 pp.

[7]. M.G.Mauk, J.R.Balett, B.W.Feyock, "Large-grain (>1-mm), recrystallized germanium films on alumina, fused silica, oxide-coated silicon substrates for III-V solar cell applications", J. Crystal Growth 250 (2003) 50-56.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСТРИЙНЫЕ СТРУКТУРЫ, ПРИБОРЫ НА ИХ ОСНОВЕ И МЕТОДЫ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2240623C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ОРИЕНТИРОВАННЫХ СИСТЕМ НИТЕВИДНЫХ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2099808C1 |

| МАТРИЧНЫЙ АВТОЭЛЕКТРОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР ДЛЯ ОПТИЧЕСКОГО ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 1994 |

|

RU2074444C1 |

| АВТОЭМИССИОННЫЙ ТРИОД, УСТРОЙСТВО НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118011C1 |

| СТАБИЛИЗИРОВАННЫЕ И УПРАВЛЯЕМЫЕ ИСТОЧНИКИ ЭЛЕКТРОНОВ, МАТРИЧНЫЕ СИСТЕМЫ ИСТОЧНИКОВ ЭЛЕКТРОНОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2273073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ ГЕРМАНИЯ | 2008 |

|

RU2377697C1 |

| КАНТИЛЕВЕР С ВИСКЕРНЫМ ЗОНДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2275591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ НАНОГЕТЕРОСТРУКТУРЫ И ТРАВИТЕЛЬ | 2012 |

|

RU2485628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ Galnp/Galnas/Ge | 2013 |

|

RU2528277C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ ГРАНИЦЫ РАЗДЕЛА МЕЖДУ МАТЕРИАЛАМИ ИЗ III-V ГРУПП И КРЕМНИЕВОЙ ПЛАСТИНОЙ, ОБЕСПЕЧИВАЮЩИЙ НЕЙТРАЛИЗАЦИЮ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ | 2015 |

|

RU2696352C2 |

Изобретение относится к области материаловедения, преимущественно электронного, в частности к солнечной энергетике. Сущность изобретения: германиевую подложку для создания каскадных солнечных элементов из полупроводниковых соединений A3B5 и A2B6 предлагается изготовлять в виде тонкой пленки из взаимно параллельных монокристаллических полосок прямоугольной формы, в которых непокрытые участки подложки занимают не более 5% от общей площади пленки и ширина просветов не превосходит 5 микрометров. Пленку формируют путем осаждения германия на подложку и последующей перекристаллизации. Техническим результатом изобретения является снижение стоимости подложки и обеспечение возможности формировать посредством многослойной эпитаксии необходимые каскадные полупроводниковые структуры солнечных элементов с высоким структурным совершенством. 4 з.п. ф-лы, 3 ил.

1. Подложка для каскадных солнечных элементов, содержащая тонкую базисную часть в виде изолирующей пластинки, отличающаяся тем, что на ней сформирована монокристаллическая пленка германия толщиной не более 5 мкм, причем пленка в плоскости имеет полосковое строение, в котором непокрытые участки подложки (просветы) занимают не более 5% от общей площади подложки, а ширина просветов не превосходит 5 мкм.

2. Подложка по п.1, отличающаяся тем, что монокристаллическая пленка германия сформирована путем ее осаждения на подложку и последующей перекристаллизации.

3. Подложка по п.1, отличающаяся тем, что германиевые полоски имеют форму прямоугольников, причем перпендикулярно им нанесены прямоугольные электроконтактные площадки с шириной, равной ширине германиевых полосок, на расстояниях друг от друга, превосходящих ширину полосок не менее чем в 10 раз.

4. Подложка по п.3, отличающаяся тем, что электроконтактные площадки проходят по нижней поверхности полосок, между германием и исходной пластинкой.

5. Подложка по п.3, отличающаяся тем, что электроконтактные площадки проходят по верхней поверхности полосок.

| M.G.Mauk et all | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Катодное реле | 1921 |

|

SU250A1 |

| US 7456057 B2, 25.11.2008 | |||

| US 6670544 B2, 30.12.2003 | |||

| US 4370510 A, 25.01.1983 | |||

| DE 10205618 A1, 28.08.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 2007 |

|

RU2368038C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКИ, ПОЛУПРОВОДНИКОВАЯ ПОДЛОЖКА ДЛЯ СОЛНЕЧНЫХ УСТАНОВОК И РАСТВОР ДЛЯ ТРАВЛЕНИЯ | 2005 |

|

RU2340979C1 |

Авторы

Даты

2012-04-27—Публикация

2009-11-06—Подача