Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления полупроводниковых материалов, включающих граничные слои между материалами III-V группы и подложками из Si, а конкретно к способу изготовления материалов, содержащих GaAs в комбинации с подложками из Si(111), обеспечивающему нейтрализацию остаточных деформаций растяжения, остающихся в материалах после эпитаксиального выращивания указанной комбинации материалов.

Уровень техники

В области науки о полупроводниковых материалах арсенид галлия (GaAs) известен наличием множества желательных свойств в качестве основы для полупроводников. Подвижность и другие физические свойства данного материала значительно увеличивают быстродействие полупроводниковых устройств, изготовленных из данного материала, по сравнению с устройствами из традиционных полупроводниковых материалов, подобных кремнию (Si). Однако Si представляет собой намного более дешевый материал, чем GaAs. Поэтому изготовление комбинации полупроводниковых материалов, то есть полупроводникового устройства, содержащей GaAs в комбинации с основанием из Si пластины, является желательной комбинацией материалов, обеспечивающей получение выгодных полупроводниковых свойств при выгодных затратах. Тогда изготовление транзисторов обеспечило бы получение высокочастотных устройств, объединенных с известными технологиями изготовления интегральных схем из Si, солнечные элементы имели бы более высокую эффективность при более низкой цене, и было бы возможным изготовление лазеров в рамках более масштабного производства при использовании более дешевых подложек. Кроме того, будет облегчено интегрирование оптических устройств на одном и том же чипе, содержащем интегральные электронные схемы.

Эти предпочтительные свойства и комбинации материалов известны давно из предшествующего уровня техники. Однако эпитаксиальное выращивание высококачественного монокристаллического материала GaAs в комбинации с монокристаллическим кремнием является нетривиальной задачей вследствие большого несоответствия параметров кристаллических решеток для двух материалов. Как известно специалистам в соответствующей области техники при объединении этих материалов несоответствие параметров кристаллических решеток может привести к появлению дефектов упаковки, обозначаемых как прорастающие дислокации, которые могут уничтожить физические свойства, необходимые для изготовления полупроводниковых устройств, которые удовлетворяют желательным требованиям к качеству. Прорастающие дислокации появляются, например, как это известно из предшествующего уровня техники, при эпитаксиальном выращивании слоя GaAs поверх слоя зародышеобразования на пластине из Si. Прорастающие дислокации будут иметь определенную ориентацию по отношению к направлению эпитаксиального выращивания, например, почти что параллельную или находящуюся в пределах ограниченного диапазона углов по отношению к направлению выращивания. Длина прорастающих дислокаций может быть короче, чем конечная толщина нанесенного слоя GaAs, но толщина слоев в полупроводниковых устройствах вносит значительный вклад в тот тип физических свойств, который материал будет обеспечивать в качестве основы для полупроводникового устройства, например, насколько прозрачным может быть оптическое устройство. Даже, несмотря на возможную ограниченность длины прорастающих дислокаций, физическое свойство границы между различными материалами все еще нуждается в возможности регулирования, в особенности при нанесении тонких слоев, содержащих GaAs, что представляет собой параметр выгодной экономии стоимости.

Существуют и дополнительные проблемы, относящиеся к эпитаксиальному выращиванию материалов. Сам по себе процесс выращивания может приводить к нежелательным дефектам в образующейся структуре кристалла. Например, процесс выращивания может включать использование определенного высокотемпературного диапазона выше определенной температуры, что позволяет получать хорошие кристаллические структуры и избегать появления аморфных состояний. Однако при охлаждении материалов после обработки при высоких температурах может происходить переориентация структуры материала, которая приводит к получению дефектов материала, которые могут влиять, например, на электрические и/или оптические характеристики устройства, изготовленного из материала.

Одно важное свойство, зависящее от параметров процесса эпитаксиального выращивания, заключается в различии высоты по поверхности после эпитаксиального выращивания слоя. При нанесении дополнительного слоя на конечный слой материала любые различия по высоте будут приводить к прониканию в добавленный слой и тем самым возможно индуцировать появление дополнительных дефектов в структуре объединенного материала. Данный параметр является в особенности важным при добавлении первого слоя, например, поверх слоя зародышеобразования, поскольку однородность структуры кристалла в данном слое непосредственно приводит к улучшению электрических и оптических свойств границы раздела. Поэтому наличие поверхностей с меньшими различиями по высоте представляет собой важный параметр.

Еще один важный фактор представляет собой возможные различные коэффициенты теплового расширения соответствующих материалов, использующихся в методах эпитаксиального выращивания. В статье Yasumasa Okada et al., «Precise determination of lattice parameter and thermal expansion coefficient of silicon between 300 and 1500 K», J. Appl. Phys. 56(2), 15 July 1984 раскрывается проблема различных коэффициентов теплового расширения при высоких температурах. Авторы исследовали тонкие слои оксида кремния на кремнии, зачастую формирующем деформацию в материалах поблизости от границы раздела между материалами. В технологии полупроводниковых солнечных фотоэлементов для увеличения КПД фотоэлементов выгодным является наличие увеличенных площадей поверхности структур солнечных фотоэлементов. Возможные индуцированные деформации в слоях материалов могут приводить к изогнутости поверхности фотоэлемента, что влияет на КПД большой поверхности солнечного фотоэлемента. Собственно говоря, в индустрии солнечных фотоэлементов проводили исследования по использованию материалов группы III-V в комбинации с пластинами Si. Однако различия коэффициентов теплового расширения и большое несоответствие величин постоянной кристаллической решетки для этих материалов определяются в качестве причины неиспользования материалов групп III-V на подложках из Si в солнечных фотоэлементах.

Однако исходя из предшествующего уровня техники наблюдается прогресс в отношении понимания физики проблем объединения кремниевых пластин и материалов групп III-V. Например, в предшествующем уровне техники пытались решить проблему с прорастающими дислокациями, обсуждавшуюся выше, вследствие значительных выгод от использования материалов групп III-V в комбинации с пластинами из Si, например, в солнечных фотоэлементах. Из предшествующего уровня техники известны некоторые примеры экспериментальных методов, пытающихся получить комбинацию, например, GaAs с материалами не из групп III-V, подобными подложкам из Si, в которой использовали относительно толстые буферные слои и/или сверхрешетки с напряженными слоями для уменьшения плотности дефектов. Например, в экспериментальных методах используют слой границы раздела, сверхрешетку и/или буферный слой толщиной 1000 Å и более. Это существенная проблема, поскольку такой размер слоя при отсутствии другой функции помимо исполнения роли буфера будет приводить к дополнительной стоимости материала и времени производства в дополнение к ухудшению эксплуатационных характеристик устройства. Например, для солнечного фотоэлемента данный слой будет вносить свой вклад в дополнительный импеданс, и этот слой может поглощать свет без генерирования электричества.

Как это продемонстрировано в публикации M. Yamaguchi, M. Tachikawa, Y. Itoh, M. Sugo, S. Kondo: «Thermal annealing effects of defect reduction in GaAs on Si substrates», Journal of Applied Physics, Vol. 68, pp. 4518-4522 (1990), для уменьшения дислокаций в материале GaAs, выращенном непосредственно на подложках (100) Si, может быть использован термический отжиг. Слои GaAs имеют плотность дислокаций, равную или большую 108 см– 2, до отжига. При использовании нескольких циклов отжига достигнута плотность дислокаций лишь 3⋅106 см– 2. Авторы Yamaguchi et al. также демонстрируют зависимость между выращенной толщиной и количеством дислокаций и выявляют различие обнаруженной плотности дислокаций при использовании различных методов анализа (EPD (плотность ямок травления) и TEM (просвечивающая электронная микроскопия)). Согласно сообщению наименьшее количество дислокаций получено для образцов 3500 нм GaAs на Si после четырех циклов термического отжига до 900°С.

Еще один улучшенный метод изготовления материалов из III-V групп в комбинации с материалами не из III-V групп, обеспечивающий получение низкий уровень дефектов в виде прорастающих дислокаций, раскрыта в заявке ЕР 2748828 с теми же авторами, что и у настоящего изобретения.

M. J. Yang et al. (1998) теоретически продемонстрировали то, как солнечные фотоэлементы с двойным переходом на основе AlGaAs в комбинации с Si могли бы обеспечить получение высокого кпд в случае уменьшения количества прорастающих дислокаций в светопоглощающем слое AlGaAs. Теоретическое значение составляло 31%- 40% кпд в условиях 1 солнца, соответственно, 500 солнц для солнечных фотоэлементов на основе Al0,21GaAs/Si без потери вследствие отражений.

Masayoshi Ueno et al. (1994) раскрыли солнечный фотоэлемент на основе AlGaAs в комбинации с подложкой Si(100) с 2-градусным срезом, которая также представляла собой солнечный фотоэлемент. Результат представлял собой солнечный фотоэлемент с двойным переходом с AlGaAs и Si в качестве базового материала для двух фотоэлементов. Каждый из фотоэлементов имел переход p-i-n, где i-слой мог быть слегка допированным, то есть не полностью беспримесным, что тем самым улучшает перенос заряда. Поэтому можно было бы обозначить солнечные фотоэлементы как переходы p-i-n, p-p-n или p-n-n, но средний слой во всех случаях функционировал в качестве светопоглощающего слоя. Переход для фотоэлементов на основе AlGaAs и Si обеспечивал кпд приблизительно 20% в условиях 1 солнца и поэтому не был экономически обоснованным, поскольку монокристаллические кремниевые солнечные фотоэлементы могут достигать такого же КПД и в отсутствие AlGaAs. Причина низкого КПД предположительно была объяснена наличием дефектов в слое AlGaAs. Такие дефекты будут действовать в качестве цепи короткого замыкания в поглощающем слое, и большая доля мощности не будет доступна за пределами солнечного фотоэлемента. Поэтому важно изготавливать солнечные фотоэлементы по меньшей мере только с незначительными дефектами в поглощающем слое.

K. Takahashi et al. (2005) раскрыли, что солнечный фотоэлемент Al0,36GaAs на подложке (100) GaAs имеет более высокий КПД при использовании Se вместо Si для допирования n-типа слоев (100) AlGaAs. Измеренный КПД составлял 16,5% и 28,85% в условиях 1 солнца для солнечного фотоэлемента с одним переходом Al0,36GaAs и с двумя переходами Al0,36GaAs/GaAs соответственно.

P. P. González-Borrero et al. (2001) раскрыли, что может использоваться материал типа (111) GaAs при эпитаксиальном выращивании с Si- допированием как n-типа, так и р-типа посредством только подстраивания соотношения потоков V/III при выращивании в установке МПЭ.

O. Morohara et al. (2013) раскрыли эпитаксиальное выращивание GaAs в комбинации с Si(111) в условиях потока Sb и достигли уменьшения шероховатости и плотности дефектов на поверхности материала.

Термоиндуцированное напряжение во время воздействия высокой температуры в методе эпитаксиального выращивания будет уменьшаться во время охлаждения материалов после завершения процесса выращивания. Специалисту известно, что силы, индуцируемые в кристалле вследствие различий коэффициентов теплового расширения, будут уменьшаться в ходе процесса, при этом выполняют работу над структурой кристалла, часто приводя к соответствующим дефектам кристалла. Однако довольно часто имеется сохраняющееся остаточное напряжение, которое, например, может изгибать увеличенную поверхность солнечного фотоэлемента. Такие проблемы также могут составлять проблему и при изготовлении систем МЭМС (микроэлектронных механических систем).

Кроме того, способ и решение проблемы коэффициентов теплового расширения не могут ухудшать другие факторы, которые требуется учитывать при изготовлении материалов группы III-V в комбинации с материалами Si, то есть, например, плотность прорастающих дислокаций и разности высот. Наоборот, было бы предпочтительно создать способ и решение проблемы различных коэффициентов теплового расширения и в то же время получить меньшую плотность прорастающих дислокаций и разностей высот на поверхностях образцов изготовленных материалов.

Таким образом, целесообразным является улучшенный способ изготовления материалов группы III-V в комбинации с подложкой Si.

Задача изобретения

В частности, в качестве задачи настоящего изобретения может быть рассмотрено создание комбинации материалов со слоями, содержащими материалы из групп III-V на подложке из материала не из групп III-V, при этом

- обеспечивается меньшее количество дефектов, обусловленных дислокацией, и одновременно противодействие влияниям остаточной деформации в комбинации материалов в результате

- добавления по меньшей мере одного слоя, обеспечивающего деформацию сжатия при температуре выращивания в способе эпитаксиального выращивания.

Другая задача настоящего изобретения заключается в предложении альтернативы предшествующему уровню техники.

Сущность изобретения

Таким образом, в одном первом аспекте изобретения достижение описанной выше задачи и нескольких других задач предполагается в результате предложения способа противодействия остаточной деформации в полупроводниковых материалах, содержащих материалы групп III-V в слоях, осажденных в ходе способа эпитаксиального выращивания на пластине из Si(111), при этом способ включает этапы:

добавления стадии в способ эпитаксиального выращивания, формирующей слой зародышеобразования/первый слой, содержащий комбинацию материалов из групп III-V, обеспечивающую наличие конкретной первой постоянной кристаллической решетки, с последующим добавлением дополнительной стадии в способ эпитаксиального выращивания, формирующей второй слой, содержащий комбинацию материалов из групп III-V, обеспечивающую наличие конкретной второй постоянной кристаллической решетки, где вторая постоянная кристаллической решетки меньше, чем первая постоянная кристаллическая решетка.

Каждый из отдельных аспектов и/или примеров вариантов осуществления настоящего изобретения может быть объединен с любыми другими аспектами и/или примерами вариантов осуществления. Данные и другие аспекты изобретения станут очевидными исходя из рассмотрения следующего далее описания изобретения при обращении к описанным вариантам осуществления.

Краткое описание фигур

Теперь при обращении к прилагающимся фигурам будет описываться более подробно способ эпитаксиального выращивания материалов из групп III/V на материалах не из групп III/V, обеспечивающий нейтрализацию изгибающих сил в образцах конечного материала, соответствующих настоящему изобретению. Фигуры иллюстрируют примеры вариантов осуществления настоящего изобретения и не должны восприниматься в качестве ограничений для других возможных вариантов осуществления, попадающих в объем прилагающейся формулы изобретения.

Фигура 1 показывает схематичное изображение, полученное при использовании метода ПЭМ, границы раздела GaAs/Si, соответствующей настоящему изобретению.

Фигура 1а показывает изображение, представляющее собой основу для фигуры 1.

Фигура 2 показывает схематичное изображение, полученное при использовании метода ПЭМ, некоторых дефектов материала после эпитаксиального выращивания.

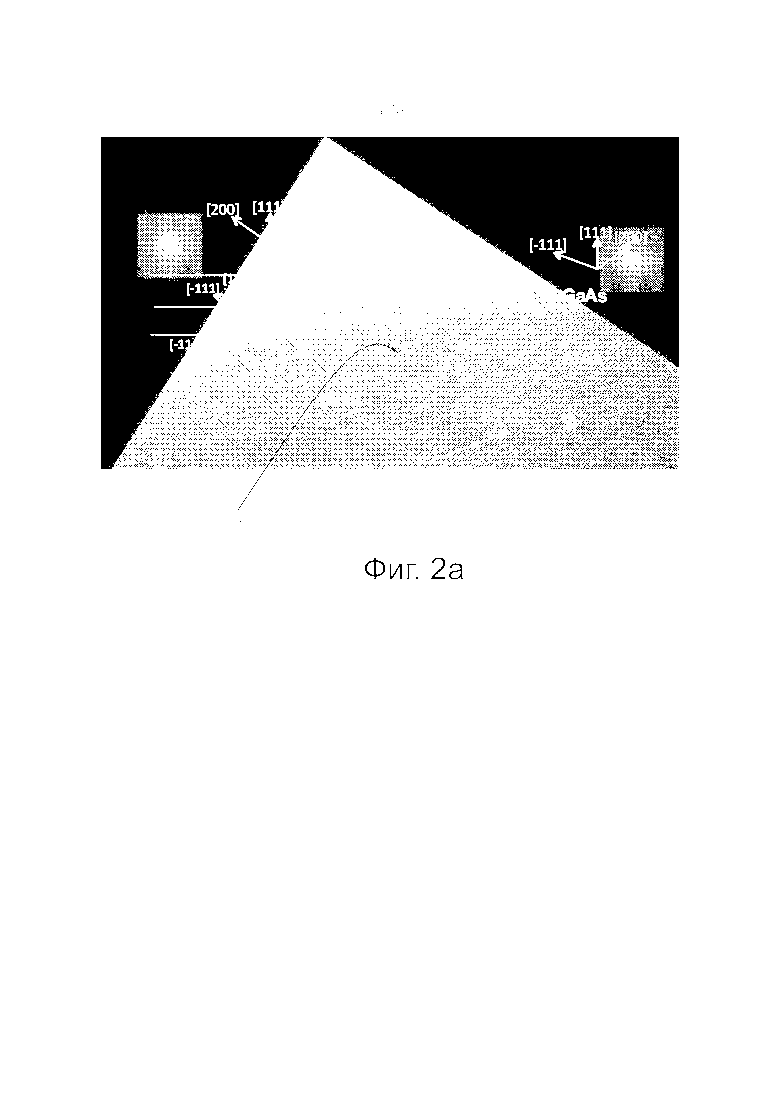

Фигура 2а иллюстрирует изображение, представляющее собой основу для фигуры 2.

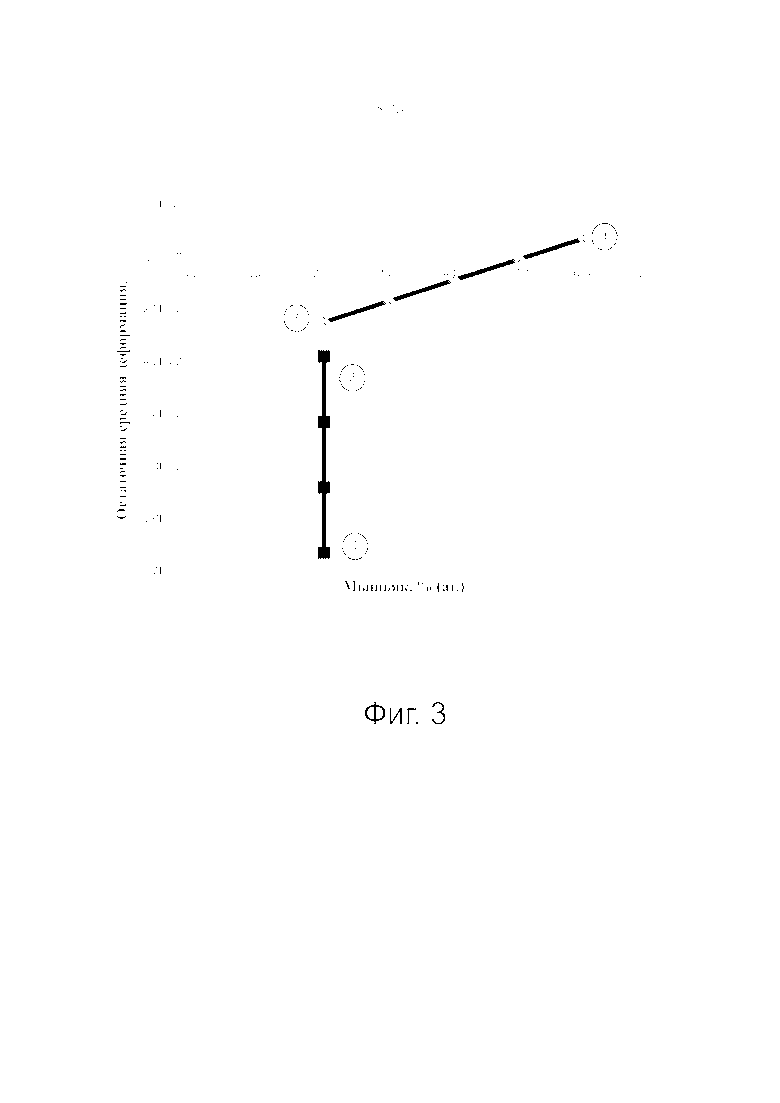

Фигура 3 изображает пример варианта осуществления настоящего изобретения.

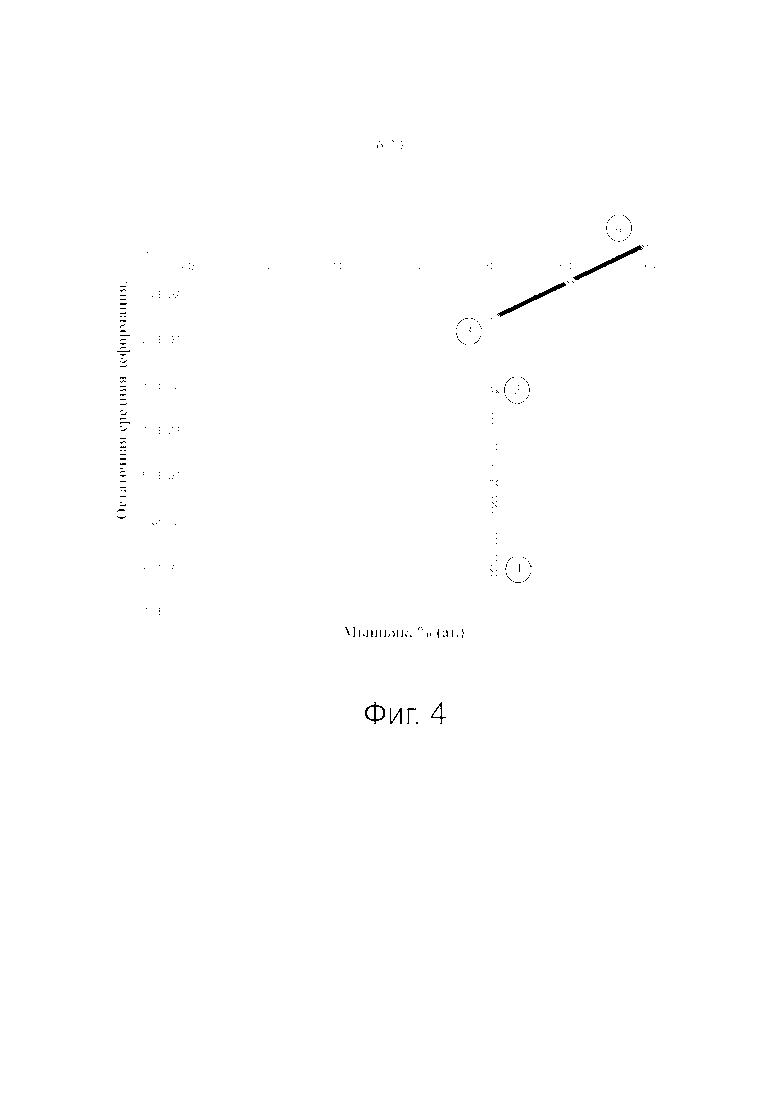

Фигура 4 изображает пример варианта осуществления настоящего изобретения.

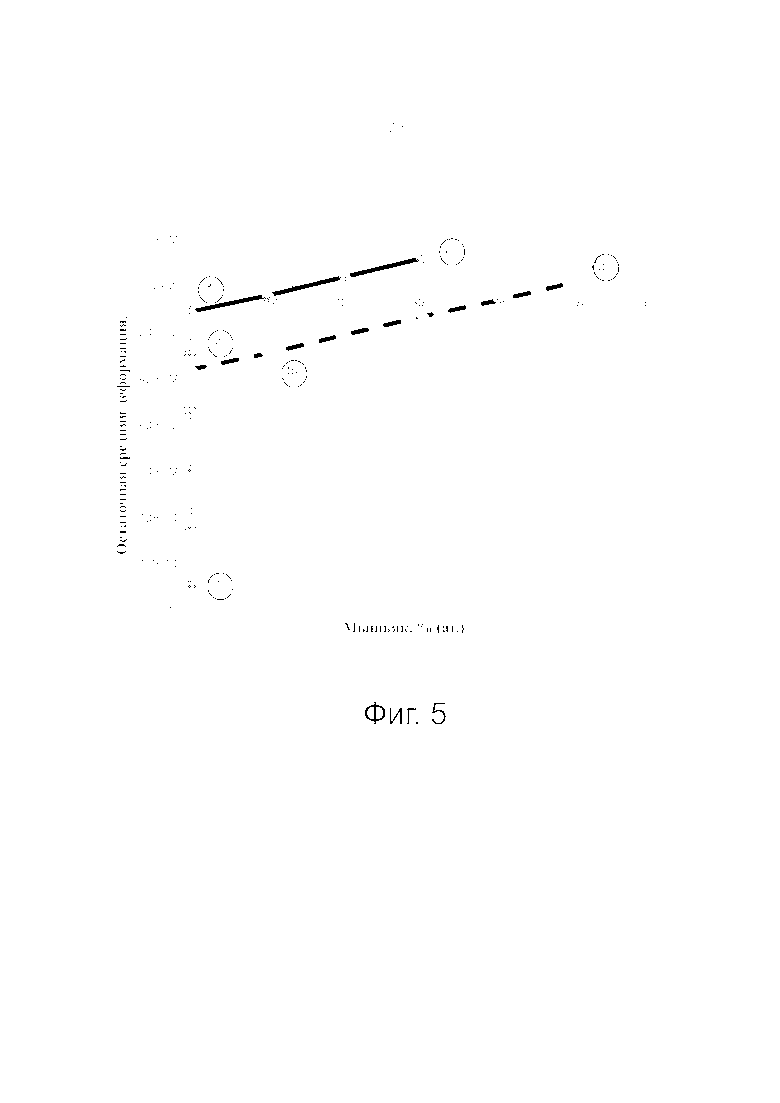

Фигура 5 изображает пример варианта осуществления настоящего изобретения.

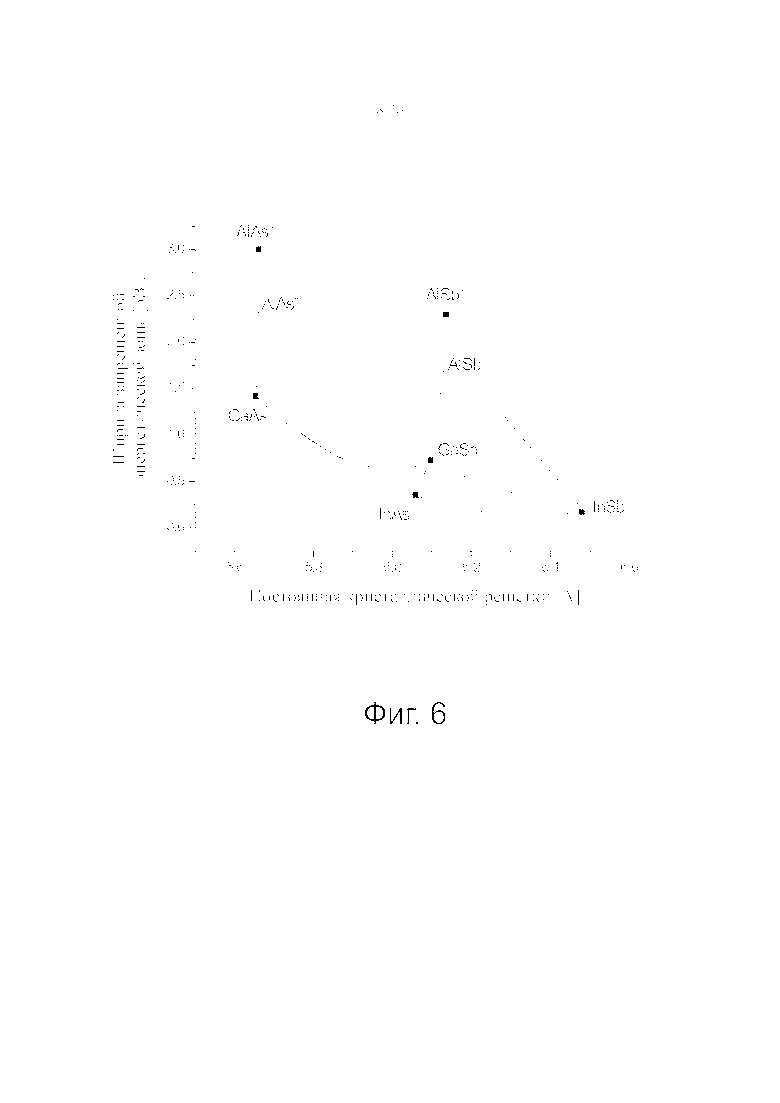

Фигура 6 изображает пример варианта осуществления настоящего изобретения.

Фигура 7 иллюстрирует полученное при использовании метода ТИЭП (тока, индуцированного электронным пучком) изображение поверхности образца материала.

Фигура 7а иллюстрирует изображение, представляющее собой основу для фигуры 5.

Фигура 8 показывает схематичное изображение, полученное при использовании метода СЭМ, подобных антифазовым доменам дефектов в образце материала GaAs.

Фигура 8а показывает изображение, представляющее собой основу для фигуры 6.

Фигура 9 показывает схематичное изображение, полученное при использовании метода СЭМ, еще одного примера варианта осуществления настоящего изобретения.

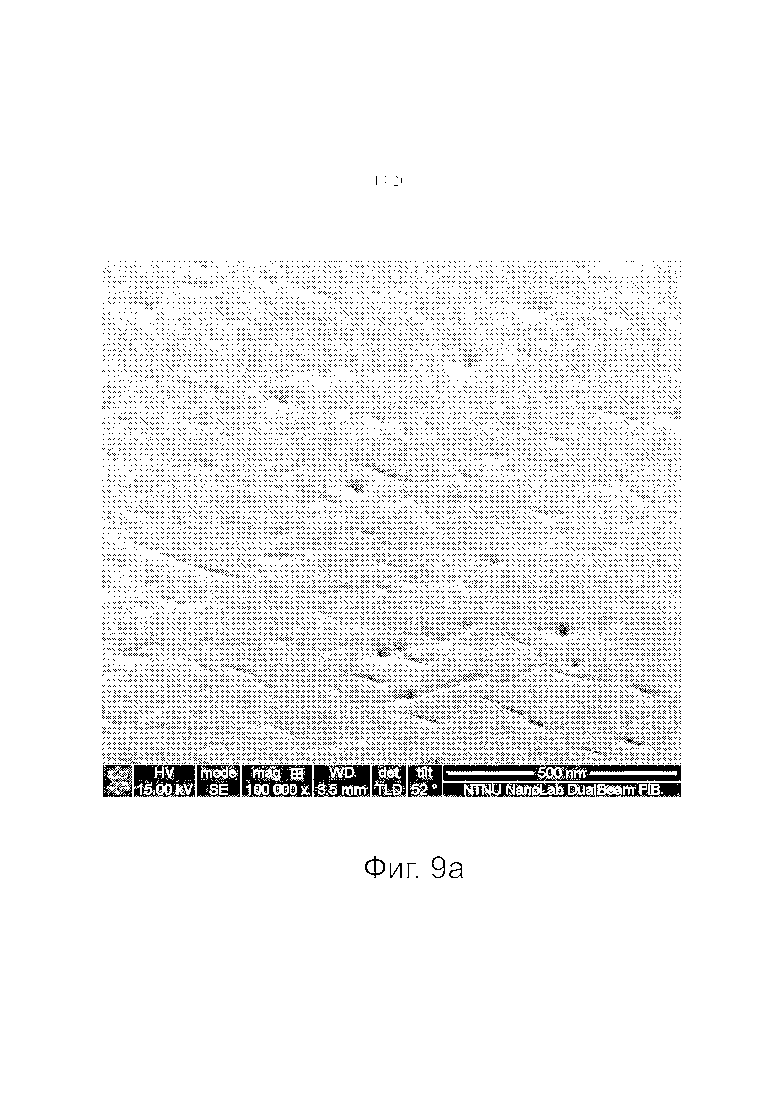

Фигура 9а иллюстрирует изображение, представляющее собой основу для фигуры 7.

Фигура 10 показывает схематичное изображение, полученное при использовании темнопольного метода ПЭМ, поперечного сечения образца на фигуре 7 и фигуре 7а.

Фигура 10а иллюстрирует изображение, представляющее собой основу для фигуры 8.

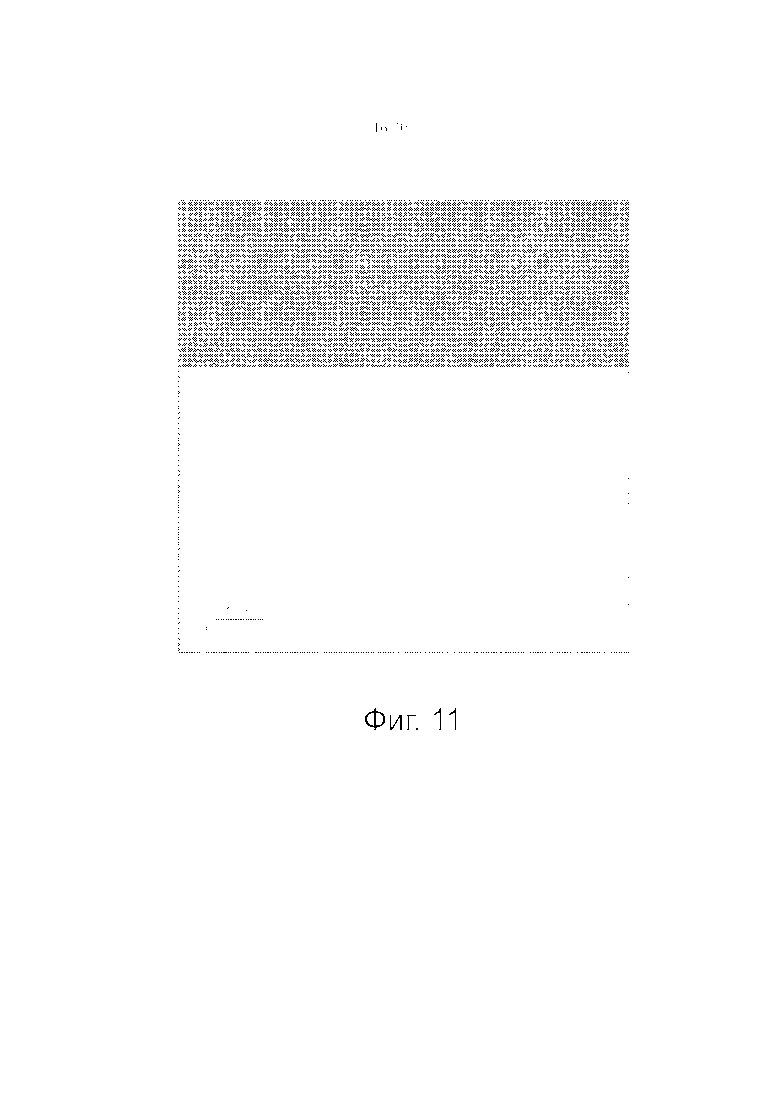

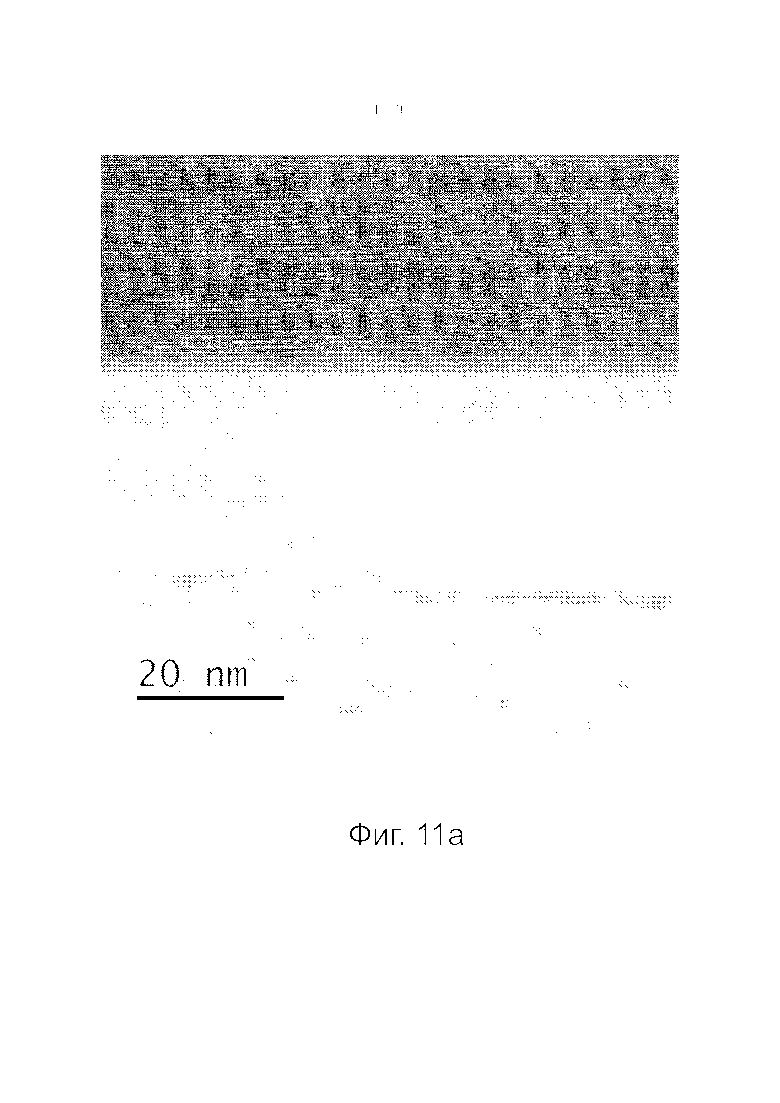

Фигура 11 показывает схематичное изображение, полученное при использовании метода СПЭМ с кольцевым темным полем при больших углах, поперечного сечения одного из крайне левых вдавливаний на фигуре 7 и фигуре 7а.

Фигура 11а показывает изображение, представляющее собой основу для фигуры 9.

Фигура 12 показывает возможное влияние отжига до комнатной температуры для образца материала.

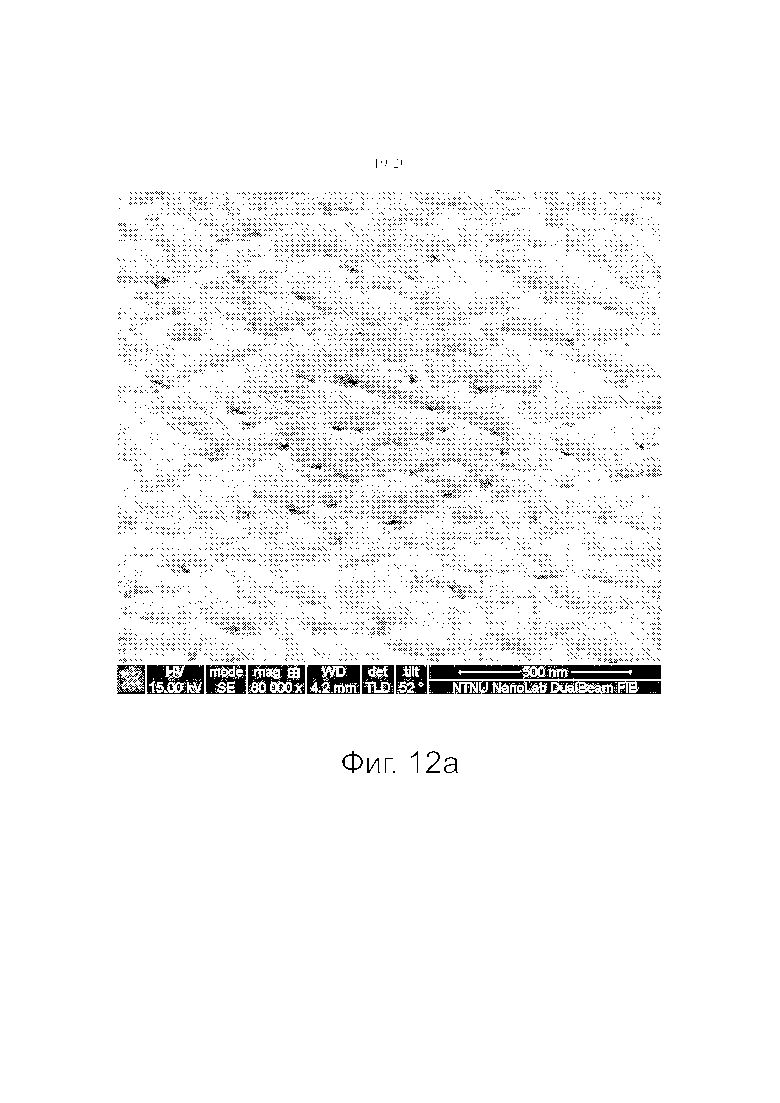

Фигура 12а иллюстрирует изображение, представляющее собой основу для фигуры 10.

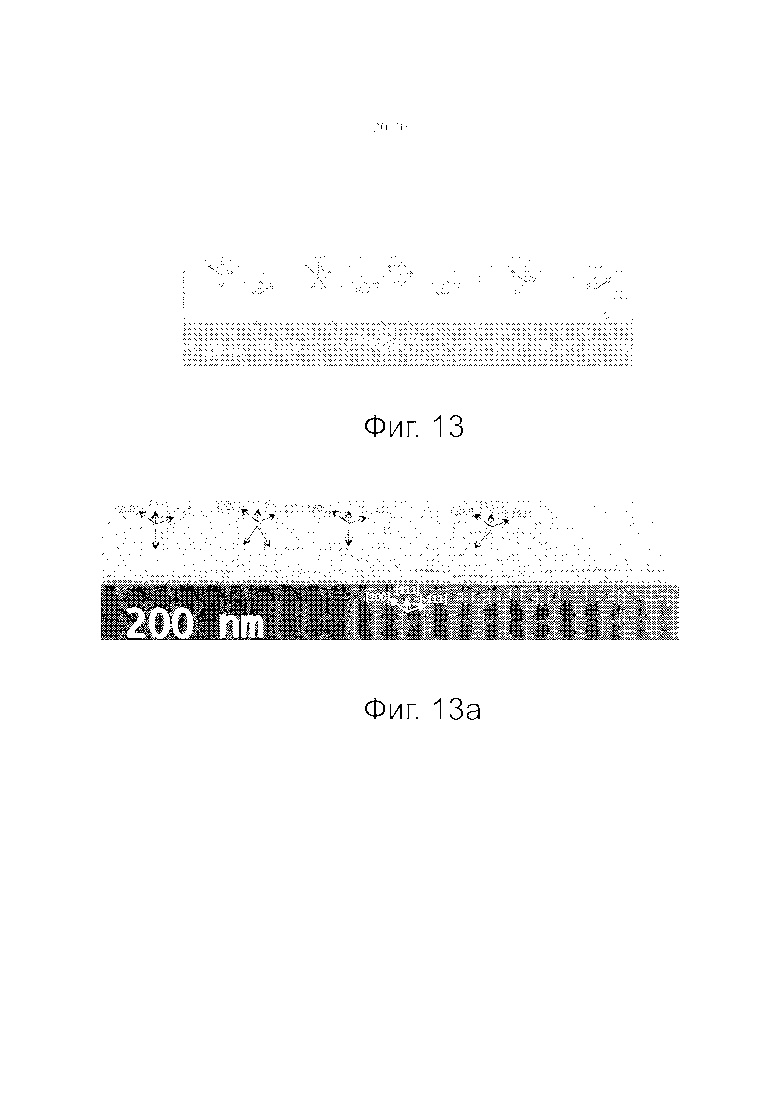

Фигура 13 показывает поперечное сечение, полученное при использовании темнопольного метода ПЭМ, для примера, проиллюстрированного на фигуре 10 и фигуре 10а.

Фигура 13а иллюстрирует изображение, представляющее собой основу для фигуры 11.

Осуществление изобретения

Несмотря на описание настоящего изобретения в связи с конкретными вариантами осуществления оно не должно восприниматься как каким-либо образом ограниченное представленными примерами. Объем настоящего изобретения должен интерпретироваться в свете прилагающейся формулы изобретения. В контексте формулы изобретения термины «содержащий» или «содержит» не исключают других возможных элементов или стадий. Также упоминание ссылок, таких как «один» или «некий» и тому подобное, не должно восприниматься в качестве исключения множественности. Использование ссылочных позиций в формуле изобретения по отношению к элементам, указанным на фигурах, также не должно восприниматься в качестве ограничения объема изобретения. Кроме того, отдельные признаки, упомянутые в различных пунктах формулы изобретения, возможно, могут быть объединены целесообразным образом, и упоминание данных признаков в различных пунктах формулы изобретения не исключает того, что объединение признаков не является возможным и целесообразным.

Деформация, индуцированная при высоких температурах в способе эпитаксиального выращивания, которая представляет собой результат несогласованности коэффициентов теплового расширения для различных материалов в соответствующих слоях материалов, будет в результате приводить к появлению сил, воздействующих на кристалл, которые представляют собой результат способа эпитаксиального выращивания при охлаждении до комнатной температуры. Работа данных сил реально оказывает воздействие на структуру кристалла, что приводит в результате к появлению дефектов кристалла. В данном способе деформация уменьшается. Однако соответствующая изогнутость структуры кристалла сама по себе может скомпенсировать действие этих сил, что обычно будет приводить к появлению остаточной деформации в комбинации материалов при достижении комнатной температуры.

Существуют различные дефекты, которые могут появляться вследствие вышеупомянутых сил.

Фигура 1 и фигура 1а иллюстрируют один пример выращивания GaAs на Si(111) при использовании слоя зародышеобразования AlAs в промежутке поверх подложки из Si(111). Эффекты, подобные соответствующим эффектам, указанным на фигуре 1 и фигуре 1а и других фигурах, имеющих слой зародышеобразования, также присутствуют и при комбинациях с другим слоем зародышеобразования. Например, слой зародышеобразования, образованный, например, из AlAsSb, InAsSb, AlInAsSb, обнаруживает те же самые структуры и эффекты, что и задокументированные на соответствующих фигурах.

Кроме того, фигура 1а и фигура 1 иллюстрируют слой GaAs. Подобные эффекты, проиллюстрированные на фигуре 1 и фигуре 1а и других фигурах, изображающих слой GaAs, характеризуются теми же самыми структурой и эффектами при замене GaAs на GaAsSb.

Фигура 1а представляет собой изображение, полученное при использовании электронного микроскопа, (изображение, полученное при использовании метода ПЭМ), в то время как фигура 1 представляет собой чертеж того же самого изображения при выделении структурных элементов, обнаруживаемых на изображении на фигуре 1. Направление выращивания располагается в кристаллографической плоскости [111].

Материалы из групп III-V периодической системы реально характеризуются значительно более высоким коэффициентом теплового расширения в сопоставлении с кремнием. При осуществлении способов эпитаксиального выращивания необходимо использовать высокие температуры (например, известным является использование температур в области 670°С) для обеспечения возможности создания хороших структур кристаллов и предотвращения появления аморфных состояний в сечениях или частях комбинации материалов. Поэтому в случае нанесения на слой зародышеобразования на кремниевой пластине при температуре выращивания недеформированного материала из групп III-V он будет претерпевать усадку по отношению к размеру поверхности пластины при охлаждении всей конструкции до комнатной температуры. Это может привести к образованию дефектов и трещин, а также к изгибу пластины вследствие больших сил деформирования. В статье «Crack formation in GaAs heteroepitaxial films on Si and SiGe virtual substrates», JOURNAL OF APPLIED PHYSICS, VOLUME 93, NUMBER 7 1 APRIL 2003 раскрываются дополнительные подробности в отношении данной проблемы.

Однако имеется один интересный аспект выращивания GaAs на слое зародышеобразования на кремниевых подложках из Si(111). Как это можно сказать при обращении к фигуре 1 (и фигуре 1а), имеются прорастающие дислокации 10, параллельные поверхности подложки из Si(111). Это поразительный эффект, задокументированный на фигуре 1 (и фигуре 1а), и прорастающие дислокации остаются в плоскости и не проникают в материал GaAs, как это известно в случае переходов для материалов из групп III-V на Si(100) (обратитесь, например, к публикации ЕР 2748828). Кроме того, изобретателями была проведена проверка данного эффекта, и результаты являются идентичными. Направление прорастающих дислокаций параллельно поверхности материала. Поэтому нанесение тонких слоев GaAs на Si(111) будет возможным с точки зрения электроники/оптики.

Фигура 2 (и фигура 2а) раскрывает чертеж полученного при использовании метода ПЭМ вида поперечного сечения образца материала, раскрытого на фигуре 1 и фигуре 1а. Данное изображение иллюстрирует другие типы дефектов кристалла, которые могут возникать во время обработки материалов из групп III-V на Si(111). Как это проиллюстрировано при использовании маркировки различных ориентаций кристаллов в структуре, определяются домены, где выращивание GaAs в результате приводит к получению другой упаковки ориентаций кристаллов. В некоторых местах дефекты упаковки в большей степени выглядят похожими на границы зерен. Однако, как это указывается при использовании цифровых обозначений 11 на фигуре 2 и фигуре 2а, различие в коэффициенте теплового расширения и работа, совершенная соответствующими результирующими силами, приводит к созданию плоскостей-дефектов в комбинированном материале. Эта работа приводит к созданию параллельных плоскостей-дефектов, ориентированных параллельно поверхности подложки из Si(111). Работа, выполненная силами, создающими плоскости дефектов, приводит к уменьшению термоиндуцированной деформации, но в соответствии с представленным выше обсуждением остаточная деформация может сохраняться. Поэтому дефекты, обусловленные релаксацией деформации во время охлаждения комбинации материалов, не оказывают влияния на слой GaAs в отношении электрических/оптических свойств.

Однако изогнутость комбинации материалов все еще может представлять собой проблему во множестве областей применения в соответствии с представленным выше обсуждением. Изогнутость представляет собой типичную проблему, относящуюся к солнечным фотоэлементам, где слои на границах раздела материалов делают более тонкими для получения слоев, более дешевых и более прозрачных для поступающего света.

Как это известно из предшествующего уровня техники, существует корреляция или функциональное соотношение между коэффициентами теплового расширения кристаллов и параметрами решетки. Например, в соответствии с раскрытием в публикации «Precise determination of lattice parameter and thermal expansion coefficient of silicon between 300 and 1500 K», J. Appl. Phys. 56(2), 15 July 1984 by Yasumasa Okada et al.

Один аспект настоящего изобретения представляет собой возможность модифицирования постоянной кристаллической решетки для слоев, тем самым ослаблять влияние разности коэффициентов теплового расширения.

Поэтому один принципиальный общий способ противодействия остаточной деформации для материалов из групп III-V в комбинации с пластиной из Si, несущей полупроводниковые слои, заключался в способе эпитаксиального выращивания, при этом способ включает стадии:

когда полупроводниковые слои имеют более высокий коэффициент теплового расширения, чем пластина Si, несущая полупроводниковые слои,

- в способе эпитаксиального выращивания добавляют стадии получения дополнительного слоя материала, имеющего исходную постоянную кристаллической решетки в направлении роста, сопровождаемый подбором материала или состава материала, которые обеспечивают уменьшение постоянной кристаллической решетки в направлении роста, тем самым,

когда полупроводниковые слои имеют более низкий коэффициент теплового расширения, чем пластина Si, несущая полупроводниковые слои,

- в способе эпитаксиального выращивания добавляют стадии получения дополнительного слоя материала, имеющего исходную постоянную кристаллической решетки в направлении роста, сопровождаемый подбором материала или состава материала, которые обеспечивают увеличение постоянной кристаллической решетки в направлении роста, при этом указанная комбинация материалов подвергается деформации расширения при температуре выращивания.

Соотношение между постоянными решеток может быть достигнуто в результате того, что добавляется первый слой, имеющий первую определенную постоянную кристаллической решетки, адаптированной к постоянной кристаллической решетки для слоя, на котором выращивают первый слой, то есть слоя зародышеобразования, и вслед добавляется второй слой, имеющий постоянную кристаллической решетки, которая является либо большей, либо меньшей, чем указанная первая определенная постоянная кристаллической решетки.

Кроме того, адаптирование постоянной кристаллической решетки может быть достигнуто в результате варьирования потока материала в ходе процесса эпитаксиального роста. Например, как известно, увеличение содержания Sb и/или As может привести к уменьшению постоянной кристаллической решетки, и в результате варьирования потока Sb и/или As в ходе процесса эпитаксиального роста добиваются получения стопки подслоев с вариацией постоянной кристаллических решеток.

Материалы из групп III-V характеризуются существенно более высоким коэффициентом теплового расширения (в диапазоне 4-8⋅10-6 К-1) по сравнению с кремнием (2,6⋅10-6 К-1). Поэтому растущие материалы из групп III-V на кремниевой пластине при высокой температуре (например, 670°С) будут сжиматься больше, чем кремниевая пластина при охлаждении до комнатной температуры. Поэтому слой материала из групп III-V будет подвергаться деформации растяжения, что может привести к повреждению слоя путем растрескивания слоя, или слой может изогнуться вверх на кромках пластины Si и т.п.

С учетом общего метода, обсуждавшегося выше, выращивание материала из групп III-V должно выполняться с деформацией сжатия при температуре выращивания, чтобы при охлаждении до комнатной температуры указанные комбинации материалов имели остаточную деформацию, близкую к нулю. Эффект деформации сжатия может быть достигнут в результате того, что слой, имеющий отличающуюся постоянную кристаллической решетки, будет адаптироваться к другой постоянной кристаллической решетки соседнего слоя.

Это может быть достигнуто путем осуществления выращивания материала с заданной постоянной кристаллической решетки, а после этого продолжения выращивания с немного (или «подстроенной») меньшей постоянной кристаллической решетки. После этого следующий наносимый материал будет подстраиваться к нижележащей постоянной кристаллической решетки и становиться деформированным с деформацией сжатия.

Примером «подстраивания» постоянной кристаллической решетки материала из групп III-V является увеличение или уменьшение содержания, например, Sb или As. Как это известно, добавление Sb или As не будет изменять другие признаки полупроводника, содержащего, например, AlGaAsSb.

Поэтому аспект настоящего изобретения заключается в выполнении по меньшей мере дополнительного слоя в способе эпитаксиального выращивания, способного противостоять результирующим сохраняющимся эффектам остаточной деформации после охлаждения комбинации материалов до комнатной температуры. Кроме того, другой аспект настоящего изобретения заключается в противодействии деформации посредством регулирования постоянных решеток для объединенных материалов.

Фигура 3 иллюстрирует пример варианта осуществления настоящего изобретения, изображающий зависимость между остаточной деформацией и содержанием мышьяка (As) в первом слое. Комбинация материалов в данном примере образована пластиной Si(111), имеющей слой зародышеобразования AlAs со следующим далее первым слоем Al0,75Ga0,25As0,20Sb0,80. Способ эпитаксиального выращивания начинается с остаточной деформации в позиции (1) и обеспечивает выращивание Al0,75Ga0,25As0,20Sb0,80 на кремнии при 800К при наличии нескольких плоскостей дефектов, уменьшающих остаточную деформацию до уровня, указанного в позиции (2). Деформация дополнительно уменьшается до позиции (3) в результате уменьшения температуры и может быть дополнительно уменьшена в результате выращивания второго слоя, характеризующегося увеличенным уровнем содержания мышьяка, поверх первого слоя, что обеспечивает получение остаточной деформации в соответствии с указанием в позиции (4). Уровень содержания As дается в виде процентного уровня содержания материала из группы V в структуре материалов из групп III-V. Вычисление предполагает 50 %-ный вклад в остаточную деформацию от первого и второго слоя, в то время как вклад от деформации плоскости дефектов является правильным только схематически (например, он будет уменьшать деформацию, но количество плоскостей дефектов и величина являются неопределенными). Второй слой, который является более толстым в сопоставлении с первым слоем, будет увеличивать остаточную среднюю деформацию в направлении нуля для уровней содержания мышьяка, меньших, чем соответствующие уровни, проиллюстрированные на фигуре 3. Доведение уровня содержания алюминия до 100 % (ат) и галлия до 0 % (ат) будет изменять остаточную среднюю деформацию на приблизительно 1Е-3, тем самым схема подстраивания деформации все еще будет сохранять свою силу. Это также верно и при уменьшении уровня содержания алюминия до 50 % (ат) и увеличении уровня содержания галлия до 50% (ат).

Фигура 4 иллюстрирует еще один пример варианта осуществления настоящего изобретения. В сопоставлении с фигурой 2 начальная деформация в позиции (1) при использовании более высокой концентрации As в первом слое является меньшей. Использование 80% As для первого слоя также ограничивает величину остаточной деформации в позиции (3), которая может быть скомпенсирована в результате добавления большего количества As в позиции (4). Вследствие невозможности добавления большего количества As, чем 100% в качестве элемента из группы V должны были бы быть использованы другие средства уменьшения параметров кристаллической решетки при дальнейшем уменьшении деформации в случае достижения 100%. Возможным является добавление фосфора (Р) для получения AlGaAsP при необязательном добавлении индия для регулирования ширины запрещенной энергетической зоны (например, AlGaInAsP).

Как это можно сказать при обращении к фигуре 3, изменения соотношения Al/Ga в AlGaAsSb не создают большого изменения параметра кристаллической решетки, и, таким образом, остаточная средняя деформация является приблизительно одной и той же для всех соотношений Al/Ga. При добавлении Р и/или In это становится более сложным.

Фигура 5 иллюстрирует один дополнительный пример варианта осуществления настоящего изобретения, изображающий остаточную деформацию для выращивания Al0,75Ga0,25Sb на кремнии при 800К как следствие начала в позиции (1) при наличии нескольких плоскостей дефектов, уменьшающих остаточную деформацию до позиции (2). Деформация дополнительно уменьшается в результате уменьшения температуры до позиции (3) и может быть дополнительно уменьшена в результате выращивания второго слоя, характеризующегося увеличенным уровнем содержания мышьяка, поверх первого слоя (4). Один альтернативный «путь» деформирования также продемонстрирован в направлении позиции (3b), и он завершается в области приблизительно позиции (4b), в случае чего остаточная деформация в позиции (2) является большей. Это может иметь место при наличии меньшего количества плоскостей дефектов (продемонстрированная схема уменьшает количество стадий уменьшения деформации на одну). В случае реальности пути деформирования вдоль линии для позиции (3b) количество мышьяка во втором слое должно быть более значительным для получения средней деформации, которая составляет ноль (в области приблизительно позиции (4b)).

В сопоставлении с фигурами как 3, так и 4 As в первом слое отсутствует, что преобразуется в более значительную начальную деформацию в позиции (1) и, таким образом, в большее количество плоскостей дефектов, уменьшающих деформацию, при переходе в позицию (2). Поэтому это решение при меньшем среднем количестве As в конечном продукте.

Что касается фигуры 3, то соотношение Al/Ga оказывает воздействие на деформацию в меньшей степени, тем самым, способ уменьшения деформации сохраняет свою силу для всех значений Al/Ga.

Как это известно на предшествующем уровне техники, имеет место соотношение между комбинациями различных полупроводниковых материалов и получающимися в результате ширинами запрещенных зон и постоянными решеток. Поэтому в рамках следствия подстраивания постоянной кристаллической решетки в соответствии с представленным выше обсуждением ширина запрещенной энергетической зоны для конкретной комбинации материалов может выходить за пределы желательного диапазона.

Фигура 6 иллюстрирует соотношение между ширинами запрещенных зон и постоянными решеток для некоторых примеров двойных полупроводников при изображении линий между ними, которые представляют тройные композитные полупроводники. Например, линия между GaSb и GaAs представляет тройное соединение GaAs1-xSbx, где 0 ≤ х ≤ 1. Сплошные линии представляют области, где полупроводниковые соединения характеризуются шириной запрещенной энергетической зоны с прямыми переходами, которая является меньшей, чем ширина запрещенной энергетической зоны с непрямыми переходами, в то время как пунктирные линии представляют области, где ширина запрещенной энергетической зоны с непрямыми переходами является меньшей, чем ширина запрещенной энергетической зоны с прямыми переходами. График фигуры 6 рассчитан изобретателем.

Подобные таблицы и графики могут быть получены специалистами в соответствующей области техники и для других материалов из групп III-V и комбинации материалов в отношении зависимости получающихся в результате постоянной кристаллической решетки или параметров решетки от ширины запрещенной энергетической зоны. Данным образом возможным является выбор зависимости комбинации постоянной кристаллической решетки от ширины запрещенной энергетической зоны для по меньшей мере первого слоя и второго слоя при обеспечении уравновешивания остаточной деформации на основе конкретных материалов из групп III-V, использующихся в конкретной разработке полупроводника.

Поэтому в одном примере варианта осуществления настоящего изобретения первый слой или слой зародышеобразования может быть выбран из неограничивающей группы материалов, образованной комбинациями материалов в виде:

• AlAs,

• AlAsxSb1-x, где 0 < x < 1,

• InAsxSb1-x, где 0 < x < 1,

• AlInyAsxSb1-x, где 0 < x < 1 и 0 < y < 1,

где индексы х, у выбирают для получения конкретной первой постоянной кристаллической решетки,

со следующим далее дополнительным вторым слоем, выбираемым из группы, образованной в виде:

• AlAsxSb1-x, где 0 < x < 1,

• AlyGa1-yAsxSb1-x, где 0 < x < 1 и 0 < y < 1,

• AlyGa1-y-zInzAsxSb1-x, где 0 < x < 1 и 0 < y < 1 и 0 < z < 1 и y + z ≤ 1,

где конкретные значения индексов х, у, z выбирают для получения второй постоянной кристаллической решетки, вторая постоянная кристаллической решетки должна быть меньшей, чем первая постоянная кристаллической решетки.

Соответствующий уровень содержания соответствующих материалов в % (ат) может быть выбран для обеспечения получения желательной ширины запрещенной энергетической зоны в дополнение к конкретным постоянным решеток. Однако, как это важно понимать, соотношение между первой постоянной кристаллической решетки и второй постоянной кристаллической решетки является относительной. Именно свойство второй постоянной кристаллической решетки быть меньшей, чем первая постоянная кристаллической решетки является существенной таким образом, чтобы была бы реализована деформация сжатия при температуре выращивания на границе раздела между первым и вторым слоями. Поэтому первая постоянная кристаллической решетки и вторая постоянная кристаллической решетки могут быть варьируемыми для адаптирования полупроводникового материала к желательной ширине запрещенной энергетической зоны до тех пор, пока вторая постоянная кристаллической решетки будет меньшей, чем первая постоянная кристаллической решетки.

Например, количество Sb или In или In плюс Sb, которое используют для уменьшения постоянной кристаллической решетки, может варьироваться в пределах интервала 2-3% (ат). Изобретателями был предложен интервал в диапазоне 0-15% (ат), предпочтительно 2-3% (ат).

Подстраивание постоянной кристаллической решетки в соответствии с представленным выше указанием может быть обобщено следующим далее образом, где нижний слой, например, образован из Si (111) со следующими далее слоем зародышеобразования AlAs1-xSbx и верхним слоем, содержащим, например, материал из групп III-V периодической системы, скомбинированный в виде материал из групп III-V-As1-ySbx, где у < x. Материал из групп III-V наверху будет согласовываться с меньшей постоянной кристаллической решетки, и данным образом он будет подвергаться деформации сжатия при температуре выращивания. Это может быть осуществлено в результате легкого изменения состава. В рамках одного примера добавление еще приблизительно 2-3% (ат) Sb в материал из групп III-V на основе As достаточно увеличило бы постоянную кристаллической решетки в целях полного уравновешивания изгибающих сил или противодействия им для образца материала. Сурьма Sb в приведенных выше выражениях может быть замещена индием In индивидуально или в виде комбинации In и Sb.

Фигура 7 (и фигура 7а) иллюстрирует чертеж изображения (фигура 7а) для полученных при использовании метода ТИЭП результатов измерений, указывающих на то, что дефекты материала обеспечивают получение меньших величин рекомбинации зарядов до тех пор, пока расстояние до границ зерен будет достаточно большим. Фигура 8 представляет собой чертеж изображения на фигуре 8а, иллюстрирующий антифазовые домены, обеспечивающие наличие границ, подобных зернам, в материале GaAs. Светлоокрашенные области обеспечивают получение в десять раз большего тока в сопоставлении с темноокрашенными областями. Согласно измерению диффузионная длина составляла в среднем 720 нм. Размер области на изображениях согласно измерению составляет 6 мкм × 6 мкм.

Еще один аспект настоящего изобретения заключается в предложении эпитаксиального выращивания слоя границы раздела, которое по своей природе является двумерным (2D), и которое в результате приводит к получению поверхности из групп III-V, носителем для которой является кремниевая пластина, характеризующаяся улучшенной и уменьшенной вариацией высот, а предпочтительно по возможности наименьшей. Такую поверхность можно увидеть на фигуре 9 (и фигуре 9а), фигуре 10 (и фигуре 10а) и фигуре 11 (и фигуре 11а), на которых вариация высот находится в пределах +/- 5 нм. Это получали в результате выдерживания температуры подложки на уровне 605°С при одновременном выращивании слоев материалов из групп III-V.

Фигура 8 (и фигура 8а) раскрывает чертеж полученного при использовании метода СЭМ изображения [111]-ориентированной поверхности после выращивания 5 нм слоя зародышеобразования AlAs и 18 нм GaAs на подложке из Si(111). На изображении можно увидеть несколько линий вдавливаний, но основная часть поверхности остается на одном и том же уровне. Изображение, полученное при использовании метода СЭМ, получали при 52-градусном наклоне от нормали к плоскости [111].

Фигура 10 раскрывает чертеж полученного при использовании темнопольного метода ПЭМ изображения поперечного сечения образца на фигуре 9 и фигуре 9а. Нижняя темная часть представляет собой подложку из Si, в то время как средняя часть представляет собой 5 нм слоя зародышеобразования AlAs плюс 18 нм GaAs. Верхняя часть представляет собой аморфное состояние Pt, использующееся для защиты образца в ходе микроскопии. Несмотря на возможность наблюдения нескольких вдавливаний они не являются очень глубокими, и слой материала из групп III-V сохраняет приблизительно одну и ту же толщину по всей поверхности образца, проиллюстрированной на изображении и соответствующем чертеже.

Фигура 11 (и фигура 11а) раскрывает изображение полученного при использовании метода СПЭМ с кольцевым темным полем при больших углах вида поперечного сечения крайне левых вдавливаний на фигуре 9 и соответствующего вида поперечного сечения на фигуре 9а. Верхняя темная часть представляет собой подложку из Si, в то время как средняя часть представляет собой 5 нм слоя зародышеобразования AlAs плюс 18 нм GaAs. Нижняя часть представляет собой аморфное состояние Pt, использующееся для защиты образца в ходе микроскопии. Непосредственно ниже вдавливания с глубиной, составляющей приблизительно 10 нм, можно видеть политипный слой. Также можно видеть вариацию толщин, составляющую приблизительно 5 нм от крайнего левого участка до крайнего правого участка.

В целях изготовления материалов, содержащих материал GaAs, характеризующийся хорошей структурой кристалла, обычно увеличивают температуру до приблизительно 670°С. Как это иллюстрируют чертеж на фигуре 10 и изображение, представляющее собой основу изображенного чертежа, на фигуре 10а, и чертеж на фигуре 11 и изображение на фигуре 11а, представляющее собой основу для чертежа на фигуре 11, такое увеличение температуры приводит к получению эффекта отжига, который увеличивает различие высот. Такое увеличение различия высот указывает на изменение морфологии эпитаксиального выращивания с переходом в режим трехмерного (3D) выращивания. Это также приводит к получению увеличенного количества областей, характеризующихся различными поворотами относительно оси [111], что указывает на наличие по меньшей мере двух режимов выращивания по плоскости [111], которые характеризуются переходом в области приблизительно 605-670°С. Собственно говоря, в результате еще большего уменьшения температуры до 530°С получали еще более однородную поверхность при отсутствии видимых островов, характеризующихся различными поворотами. Это контрастирует с эпитаксиальным выращиванием на подложках из GaAs, при котором температуры, меньшие чем 600°С, обычно приводят к 3D-выращиванию и образованию фасеток на поверхности.

Согласно предположению изобретателей температурный диапазон эпитаксиального выращивания, соответствующего настоящему изобретению, находится в пределах от 400°С до 650°С.

Фигура 12 (и соответствующее изображение на фигуре 12а) раскрывает полученное при использовании метода СЭМ изображение поверхности (111) после эпитаксиального выращивания 5 нм слоя зародышеобразования AlAs плюс 18 нм GaAs на кремниевой подложке (111) с последующей стадией отжига при 670°С. На изображении можно видеть множество линий вдавливания, и имеет место более значительная вариация высот в сопоставлении с тем, что имеет место для изображения на фигуре 8 и соответствующего изображения на фигуре 8а.

Фигура 13 и соответствующее изображение на фигуре 13а раскрывают полученное при использовании темнопольного метода ПЭМ изображение поперечного сечения образца на фигуре 11. Верхняя темная часть представляет собой подложку из Si, в то время как средняя часть представляет собой 5 нм слоя зародышеобразования AlAs плюс 18 нм GaAs. Нижняя часть представляет собой аморфное состояние Pt, использующееся для защиты образца в ходе микроскопии. Как это можно видеть, слои материалов из групп III-V характеризуются большой вариацией толщин на всем протяжении до нулевой толщины на правой стороне изображения.

GaSb представляет собой материал, характеризующийся той же самой структурой кристалла, что и GaAs, таким образом, в результате получения промежуточного соединения GaAsxSb1-x можно непрерывно изменять материал от GaAs до GaSb. В сопоставлении с GaAs материал GaSb требует меньшей температуры для получения кристаллов, обладающих оптимальным качеством, (530-550С) в способе эпитаксиального выращивания. В результате включения Sb в слои материалов из групп III-V при проведении эпитаксиального выращивания, включающего кремниевый пластинчатый носитель, оптимальная температура выращивания материала из групп III-V является меньшей. Причина действия таким образом будет заключаться в уменьшении количества дефектов кристаллической решетки, таких как дефекты внедрения или вакансии. Как также увидели, включение Sb в GaAs обеспечивало подавление 3D-выращивания, образования фасеток и образования политипов. Таким образом, заявители могут выращивать GaAsSb при несколько более высокой температуре в сопоставлении с тем, что имеет место для GaAs, без введения 3D-выращивания. При разработке слоев, содержащих различные количества Sb, возможным также является уравновешивание деформации в материалах из групп III-V, которая вводится при уменьшении (охлаждении) температуры после выращивания в соответствии с представленным выше обсуждением.

Структура материала, раскрываемая выше, может быть преобразована в полупроводниковые устройства после допирования материалов. Как это показало исследование материала, Ве-допирование приводит к допированию р-типа для материала из групп III/V, в то время как Si-допирование приводит к допированию n-типа (для соотношения потоков материалов из групп V/III 20 при 670°С). Проблема заключалась в том, что Si-допирование, как это представляется, ограничено в области приблизительно 2,5Е18см-3, в то время как некоторые структуры требуют более высокого допирования. Эту проблему разрешили при использовании источника допирования на основе GaTe для введения в материалы Те-допирования. Таким образом, добивались Те-допирования, доходящего вплоть до 2Е19см-3. Те-допирование легко может приводить к распространению Те по поверхности во время выращивания, что предотвращает включение Те. Для ограничения данного эффекта температура выращивания может быть задана ниже 550°С для Те-допированных участков кристалла. Поэтому получение n-GaAs (GaAs n-типа) может быть достигнуто при использовании атомов донорной примеси, таких как Те и тому подобное, а получение р-GaAs (GaAs р-типа) может быть достигнуто при использовании атомов акцепторной примеси, подобных Ве и тому подобному.

При изготовлении электрических контактов Al может быть использован в качестве омического контакта для Si р-типа после отжига, а Pd (50 нм), Ge (100 нм) и Al (200 нм-500 нм) – в качестве омического контакта для GaAs n-типа после отжига. Контакты могут быть подвергнуты отжигу при температуре в диапазоне от 230°С до 270°С.

Вышеупомянутый способ уравновешивания сил растяжения в материале, содержащем материал GaAs, носителем для которого является пластина из Si, или противодействия им является в особенности выгодным при изготовлении солнечных фотоэлементов. Первая стадия изготовления солнечного фотоэлемента заключается в полировании поверхности пластины из Si. В случае демонстрации материалом пластины из Si кристаллографической ориентации, отличной от (111), обычно будут использовать механическое полирование. Однако возможность использования химического полирования при использовании материала Si(111) в пластине делает производство солнечных фотоэлементов намного более дешевым и быстрым. Такой способ полирования раскрывается в ссылке: «Chemical polishing of silicon with anhydrous hydrogen chloride» by Lang, G. A.; Stavish, T. Источник: опубликовано с выходными данными RCA Review, v 24, n 4, p 488-498, Dec, 1963.

Поэтому изготовление солнечного фотоэлемента, содержащего слои материалов, соответствующие настоящему изобретению, является выгодным. В особенности изготовление солнечного фотоэлемента с двойным переходом.

Кроме того, в объем настоящего изобретения попадает использование полупроводниковых материалов из группы следующих далее материалов: антимонид алюминия (AlSb) (1,6 эВ), арсенид алюминия (AlAs) (2,16 эВ, ширина запрещенной энергетической зоны с непрямыми переходами), нитрид алюминия (AlN) (6,28 эВ, ширина запрещенной энергетической зоны с прямыми переходами), фосфид алюминия (AlP) (2,45 эВ), нитрид бора (BN), фосфид бора (BP), арсенид бора (BAs) (1,5 эВ, ширина запрещенной энергетической зоны с непрямыми переходами), антимонид галлия (GaSb) (0,7 эВ), арсенид галлия (GaAs) (1,43 эВ, ширина запрещенной энергетической зоны с прямыми переходами), нитрид галлия (GaN) (3,44 эВ, ширина запрещенной энергетической зоны с прямыми переходами), фосфид галлия (GaP) (2,26 эВ, ширина запрещенной энергетической зоны с непрямыми переходами), антимонид индия (InSb) (0,17 эВ, ширина запрещенной энергетической зоны с прямыми переходами), арсенид индия (InAs) (0,36 эВ, ширина запрещенной энергетической зоны с прямыми переходами), нитрид индия (InN) (0,7 эВ), фосфид индия (InP) (1,35 эВ, ширина запрещенной энергетической зоны с прямыми переходами), арсенид алюминия-галлия (AlGaAs, AlxGa1-xAs), арсенид индия-галлия (InGaAs, InxGa1-xAs), фосфид индия-галлия (InGaP), арсенид алюминия-индия (AlInAs), антимонид алюминия-индия (AlInSb), арсенид-нитрид галлия (GaAsN), арсенид-фосфид галлия (GaAsP), нитрид алюминия-галлия (AlGaN), фосфид алюминия-галлия (AlGaP), нитрид индия-галлия (InGaN, ширина запрещенной энергетической зоны с прямыми переходами), арсенид-антимонид индия (InAsSb), антимонид индия-галлия (InGaSb), фосфид алюминия-галлия-индия (AlGaInP, также InAlGaP, InGaAlP, AlInGaP), арсенид-фосфид алюминия-галлия (AlGaAsP), арсенид-фосфид индия-галлия (InGaAsP), арсенид-фосфид алюминия-индия (AlInAsP), арсенид-нитрид алюминия-галлия (AlGaAsN), арсенид-нитрид индия-галлия (InGaAsN), арсенид-нитрид индия-алюминия (InAlAsN), арсенид-антимонид-нитрид галлия (GaAsSbN), нитрид-арсенид-антимонид галлия-индия (GaInNAsSb), арсенид-антимонид-фосфид галлия-индия (GaInAsSbP), арсенид-антимонид алюминия-галлия-индия (AlGaInAsSb), нитрид-антимонид алюминия-галлия-индия (AlGaInNSb), нитрид-арсенид алюминия-галлия-индия (AlGaInNAs), арсенид-фосфид алюминия-галлия-индия (AlGaInAsP), антимонид-фосфид алюминия-галлия-индия (AlGaInSbP), нитрид-фосфид алюминия-галлия-индия (AlGaInNP), нитрид-арсенид-антимонид алюминия-галлия-индия (AlGaInNAsSb), фосфид-арсенид-антимонид алюминия-галлия-индия (AlGaInPAsSb), нитрид-фосфид-арсенид алюминия-галлия-индия (AlGaInNPAs), нитрид-фосфид-антимонид алюминия-галлия-индия (AlGaInNPSb), селенид кадмия (CdSe) (1,74 эВ, ширина запрещенной энергетической зоны с прямыми переходами), сульфид кадмия (CdS) (2,42 эВ, ширина запрещенной энергетической зоны с прямыми переходами), теллурид кадмия (CdTe) (1,49 эВ), теллурид магния (MgTe) (приблизительно 3-3,5 эВ), селенид магния (MgSe) (приблизительно 3,6-4 эВ), сульфид магния (MgS) (приблизительно 4,6-5 эВ), оксид цинка (ZnO) (3,37 эВ, ширина запрещенной энергетической зоны с прямыми переходами), селенид цинка (ZnSe) (2,7 эВ), сульфид цинка (ZnS) (3,68 эВ), теллурид цинка (ZnTe) (2,25 эВ), теллурид кадмия-цинка (CdZnTe, CZT), селенид кадмия-цинка (CdZnSe), сульфид кадмия-цинка (CdZnS), теллурид магния-кадмия (MgCdTe), селенид магния-кадмия (MgCdSe), теллурид магния-цинка (MgZnTe), селенид магния-цинка (MgZnSe), сульфид магния-цинка (MgZnS), теллурид ртути-кадмия (HgCdTe), теллурид ртути-цинка (HgZnTe), селенид ртути-цинка (HgZnSe), теллурид-селенид кадмия-цинка (CdZnTeSe), теллурид-сульфид кадмия-цинка (CdZnTeS), селенид-сульфид кадмия-цинка (CdZnSeS), селенид-сульфид магния-цинка (MgZnSeS), сульфид-теллурид магния-цинка (MgZnSTe), селенид-теллурид магния-цинка (MgZnSeTe), селенид-теллурид магния-кадмия (MgCdSeTe), селенид-сульфид магния-кадмия (MgCdSeS), теллурид ртути-кадмия-цинка (HgCdZnТe), селенид ртути-кадмия-цинка (HgCdZnSe), сульфид ртути-кадмия-цинка (HgCdZnS), хлорид одновалентной меди (CuCl), селенид свинца (PbSe) (0,27 эВ, ширина запрещенной энергетической зоны с прямыми переходами), сульфид свинца (II) (PbS) (0,37 эВ), теллурид свинца (PbTe) (0,29 эВ), сульфид олова (SnS), теллурид олова (SnTe), теллурид свинца-олова (PbSnTe), теллурид таллия-олова (Tl2SnTe5), теллурид таллия-германия (Tl2GeTe5), теллурид висмута (Bi2Te3), фосфид кадмия (Cd3P2), арсенид кадмия (Cd3As2), антимонид кадмия (Cd3Sb2), фосфид цинка (Zn3P2), арсенид цинка (Zn3As2), антимонид цинка (Zn3Sb2), арсенид-антимонид цинка (Zn3SbAs).

Сокращения:

Ga – галлий

Al – алюминий

In – индий

As – мышьяк

Sb – сурьма

Si – кремний

Te – теллур

Be – бериллий

AlSb – антимонид алюминия

GaAs – арсенид галлия

GaSb – антимонид галлия

AlGaAs – трехэлементное полупроводниковое соединение арсенид алюминия- галлия

AlGaSb – трехэлементное полупроводниковое соединение антимонид алюминия- галлия

AlGaAsSb – четырехэлементное полупроводниковое соединение арсенид-антимонид алюминия- галлия

n-GaAs, p-GaAs – n- или р-допированный материал GaAs

III-V и другие комбинации римских цифр – полупроводниковые соединения, содержащие элементы (в данном случае) из III и V групп Периодической таблицы элементов

(111) – кристаллографическая ориентация

ПЯТ – плотность ямок травления

ПЭМ – просвечивающая электронная микроскопия

СЭМ – сканирующая электронная микроскопия

СПЭМ – сканирующая просвечивающая электронная микроскопия

РСА – рентгеноструктурный анализ

ПШПВ – полная ширина на половине высоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНЫЙ ФОТОГАЛЬВАНИЧЕСКИЙ ГЕНЕРАТОР И ВОЛНОВОД ДЛЯ ИСПОЛЬЗОВАНИЯ В ФОТОГАЛЬВАНИЧЕСКОМ ГЕНЕРАТОРЕ | 2009 |

|

RU2515182C2 |

| ДИОД НА ГЕТЕРОПЕРЕХОДАХ МЕТАЛЛ-ПОЛУПРОВОДНИК-МЕТАЛЛ (МПМ) | 2013 |

|

RU2632256C2 |

| СВЕТЯЩЕЕСЯ ТЕЛО | 2006 |

|

RU2445340C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО С ПРЕОБРАЗОВАННОЙ ДЛИНОЙ ВОЛНЫ | 2011 |

|

RU2596179C2 |

| СТРУКТУРА МНОГОКОМПОНЕНТНЫЙ ПОЛУПРОВОДНИК - ПЕРЕХОДНОЙ СЛОЙ ДИЭЛЕКТРИКА - ДИЭЛЕКТРИК | 1986 |

|

SU1840166A1 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ С ЧЕТЫРЬМЯ ПЕРЕХОДАМИ ДЛЯ КОСМИЧЕСКИХ ПРИМЕНЕНИЙ | 2018 |

|

RU2755630C2 |

| МОНОКРИСТАЛЛИЧЕСКИЕ ПЛЕНКИ МЕТАЛЛОВ | 2017 |

|

RU2691432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ "КРЕМНИЙ НА ИЗОЛЯТОРЕ" И ПОДЛОЖКА "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 2014 |

|

RU2639612C1 |

| ПЛАНАРНЫЙ ЭЛЕКТРОННЫЙ ЭМИТТЕР (ПЭЭ) | 1999 |

|

RU2224327C2 |

| ФОТОЭЛЕКТРОННЫЙ УМНОЖИТЕЛЬ С ПЛАТОЙ ГАЗОВОГО ЭЛЕКТРОННОГО УМНОЖИТЕЛЯ | 2021 |

|

RU2802723C1 |

Изобретение относится к способу изготовления полупроводниковых материалов, содержащих пограничные слои между материалами из III-V групп и подложкой Si. Изобретение относится к способу изготовления полупроводниковых материалов, содержащих GaAs в комбинации с подложками Si(111), причем остаточная деформация, обусловленная различными коэффициентами теплового расширения соответствующих материалов, нейтрализуется посредством введения добавочного слоя (слоев), компенсирующего остаточную деформацию. Так, в заявленном способе эпитаксиального выращивания на пластине Si(111) формируют первый слой материала III-V с первой постоянной кристаллической решетки, а затем второй слой материала III-V со второй постоянной кристаллической решетки, при этом вторая постоянная кристаллической решетки меньше, чем первая постоянная кристаллической решетки. Способ обеспечивает нейтрализацию остаточной деформации в полупроводниковых материалах. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Способ нейтрализации остаточной деформации в полупроводниковых материалах, содержащих материалы из III-V групп в слоях, осажденных при осуществлении метода эпитаксиального выращивания материала на пластине Si(111), характеризующийся тем, что

в указанном методе эпитаксиального выращивания добавляют стадию, на которой формируют первый слой, содержащий комбинацию материалов из III-V групп, обеспечивающую определенную первую постоянную кристаллической решетки, с последующим добавлением в указанном методе эпитаксиального выращивания дополнительной стадии, на которой формируют второй слой, содержащий комбинацию материалов из III-V групп, обеспечивающую определенную вторую постоянную кристаллической решетки,

при этом вторая постоянная кристаллической решетки меньше, чем первая постоянная кристаллической решетки.

2. Способ по п. 1, в котором первую постоянную кристаллической решетки и вторую постоянную кристаллической решетки выбирают в соответствии с целевой шириной запрещенной энергетической зоны полупроводниковых материалов, представляющих собой результат осуществления указанного метода эпитаксиального выращивания.

3. Способ по п. 1, в котором первый слой является затравочным слоем.

4. Способ по п. 3, в котором первый слой состоит из AlAs.

5. Способ по п. 1, в котором первый слой состоит из AlAsхSb1-x, где 0 < x < 1, при этом х выбирают для получения состава материала, обеспечивающего указанную определенную первую постоянную кристаллической решетки.

6. Способ по п. 1, в котором первый слой состоит из InAsхSb1-x, где 0 < x < 1, при этом х выбирают для получения состава материала, обеспечивающего указанную определенную первую постоянную кристаллической решетки.

7. Способ по п. 1, в котором первый слой состоит из Al1-yInyAsхSb1-x, где 0 < x < 1 и 0 < y < 1, при этом х и у выбирают для получения состава материала, обеспечивающего указанную определенную первую постоянную кристаллической решетки.

8. Способ по п. 1, в котором второй слой состоит из AlAsхSb1-x, где 0 < x < 1, при этом х выбирают для получения состава материала, обеспечивающего указанную определенную вторую постоянную кристаллической решетки.

9. Способ по п. 1, в котором второй слой состоит из AlyGa1-yAsхSb1-x, где 0 < x < 1 и 0 < y < 1, при этом х и у выбирают для получения состава материала, обеспечивающего указанную определенную вторую постоянную кристаллической решетки.

10. Способ по п. 1, в котором второй слой состоит из AlyGa1-y-zInzAsхSb1-x, где 0 < x < 1 и 0 < y < 1 и 0 < z < 1 и y + z =< 1, при этом х, у и z выбирают для получения состава материала, обеспечивающего указанную определенную вторую постоянную кристаллической решетки.

11. Способ по любому из пп. 1-10, в котором указанный метод эпитаксиального выращивания включает использование температуры в интервале от 400°С до 650°С.

12. Способ по любому из пп. 1-10, в котором указанный метод эпитаксиального выращивания включает использование температуры в интервале от 530°С до 550°С.

13. Способ по любому из пп.1-12, в котором полупроводниковые материалы выбирают из группы материалов, включающей:

антимонид алюминия (AlSb) (1,6 эВ),

арсенид алюминия (AlAs) (2,16 эВ, запрещенная энергетическая зона с непрямыми переходами),

нитрид алюминия (AlN) (6,28 эВ, запрещенная энергетическая зона с прямыми переходами),

фосфид алюминия (AlP) (2,45 эВ),

нитрид бора (BN),

фосфид бора (BP),

арсенид бора (BAs) (1,5 эВ, запрещенная энергетическая зона с непрямыми переходами),

антимонид галлия (GaSb) (0,7 эВ),

арсенид галлия (GaAs) (1,43 эВ, запрещенная энергетическая зона с прямыми переходами),

нитрид галлия (GaN) (3,44 эВ, запрещенная энергетическая зона с прямыми переходами),

фосфид галлия (GaP) (2,26 эВ, запрещенная энергетическая зона с непрямыми переходами),

антимонид индия (InSb) (0,17 эВ, запрещенная энергетическая зона с прямыми переходами),

арсенид индия (InAs) (0,36 эВ, запрещенная энергетическая зона с прямыми переходами),

нитрид индия (InN) (0,7 эВ),

фосфид индия (InP) (1,35 эВ, запрещенная энергетическая зона с прямыми переходами),

арсенид алюминия-галлия (AlGaAs, AlxGa1-xAs),

арсенид индия-галлия (InGaAs, InxGa1-xAs),

фосфид индия-галлия (InGaP),

арсенид алюминия-индия (AlInAs),

антимонид алюминия-индия (AlInSb),

арсенид-нитрид галлия (GaAsN),

арсенид-фосфид галлия (GaAsP),

нитрид алюминия-галлия (AlGaN),

фосфид алюминия-галлия (AlGaP),

нитрид индия-галлия (InGaN, запрещенная энергетическая зона с прямыми переходами),

арсенид-антимонид индия (InAsSb),

антимонид индия-галлия (InGaSb),

фосфид алюминия-галлия-индия (AlGaInP, также InAlGaP, InGaAlP, AlInGaP),

арсенид-фосфид алюминия-галлия (AlGaAsP),

арсенид-фосфид индия-галлия (InGaAsP),

арсенид-фосфид алюминия-индия (AlInAsP),

арсенид-нитрид алюминия-галлия (AlGaAsN),

арсенид-нитрид индия-галлия (InGaAsN),

арсенид-нитрид индия-алюминия (InAlAsN),

арсенид-антимонид-нитрид галлия (GaAsSbN),

нитрид-арсенид-антимонид галлия-индия (GaInNAsSb),

арсенид-антимонид-фосфид галлия-индия (GaInAsSbP),

арсенид-антимонид алюминия-галлия-индия (AlGaInAsSb),

нитрид-антимонид алюминия-галлия-индия (AlGaInNSb),

нитрид-арсенид алюминия-галлия-индия (AlGaInNAs),

арсенид-фосфид алюминия-галлия-индия (AlGaInAsP),

антимонид-фосфид алюминия-галлия-индия (AlGaInSbP),

нитрид-фосфид алюминия-галлия-индия (AlGaInNP),

нитрид-арсенид-антимонид алюминия-галлия-индия (AlGaInNAsSb),

фосфид-арсенид-антимонид алюминия-галлия-индия (AlGaInPAsSb),

нитрид-фосфид-арсенид алюминия-галлия-индия (AlGaInNPAs),

нитрид-фосфид-антимонид алюминия-галлия-индия (AlGaInNPSb),

селенид кадмия (CdSe) (1,74 эВ, запрещенная энергетическая зона с прямыми переходами),

сульфид кадмия (CdS) (2,42 эВ, запрещенная энергетическая зона с прямыми переходами),

теллурид кадмия (CdTe) (1,49 эВ),

теллурид магния (MgTe) (приблизительно 3-3,5 эВ),

селенид магния (MgSe) (приблизительно 3,6-4 эВ),

сульфид магния (MgS) (приблизительно 4,6-5 эВ),

оксид цинка (ZnO) (3,37 эВ, запрещенная энергетическая зона с прямыми переходами),

селенид цинка (ZnSe) (2,7 эВ),

сульфид цинка (ZnS) (3,68 эВ),

теллурид цинка (ZnTe) (2,25 эВ),

теллурид кадмия-цинка (CdZnTe, CZT),

селенид кадмия-цинка (CdZnSe),

сульфид кадмия-цинка (CdZnS),

теллурид магния-кадмия (MgCdTe),

селенид магния-кадмия (MgCdSe),

теллурид магния-цинка (MgZnTe),

селенид магния-цинка (MgZnSe),

сульфид магния-цинка (MgZnS),

теллурид ртути-кадмия (HgCdTe),

теллурид ртути-цинка (HgZnTe),

селенид ртути-цинка (HgZnSe),

теллурид-селенид кадмия-цинка (CdZnTeSe),

теллурид-сульфид кадмия-цинка (CdZnTeS),

селенид-сульфид кадмия-цинка (CdZnSeS),

селенид-сульфид магния-цинка (MgZnSeS),

сульфид-теллурид магния-цинка (MgZnSTe),

селенид-теллурид магния-цинка (MgZnSeTe),

селенид-теллурид магния-кадмия (MgCdSeTe),

селенид-сульфид магния-кадмия (MgCdSeS),

теллурид ртути-кадмия-цинка (HgCdZnТe),

селенид ртути-кадмия-цинка (HgCdZnSe),

сульфид ртути-кадмия-цинка (HgCdZnS),

хлорид одновалентной меди (CuCl),

селенид свинца (PbSe) (0,27 эВ, запрещенная энергетическая зона с прямыми переходами),

сульфид свинца (II) (PbS) (0,37 эВ),

теллурид свинца (PbTe) (0,29 эВ),

сульфид олова (SnS),

теллурид олова (SnTe),

теллурид свинца-олова (PbSnTe),

теллурид таллия-олова (Tl2SnTe5),

теллурид таллия-германия (Tl2GeTe5),

теллурид висмута (Bi2Te3),

фосфид кадмия (Cd3P2),

арсенид кадмия (Cd3As2),

антимонид кадмия (Cd3Sb2),

фосфид цинка (Zn3P2),

арсенид цинка (Zn3As2),

антимонид цинка (Zn3Sb2),

арсенид-антимонид цинка (Zn3SbAs).

14. Солнечный фотоэлемент, содержащий первый слой материала и второй слой материала, причем указанные слои получены способом эпитаксиального выращивания с применением способа нейтрализации остаточной деформации в полупроводниковых материалах по п. 1.

15. Солнечный фотоэлемент по п. 14, который является солнечным фотоэлементом с двойным переходом.

| Kawai T | |||

| et al, Initial growth mechanism of AlAs on Si(III) by molecular beam epitaxy | |||

| Applied physics letters, v.59, 23, 1991, 2983-2985 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JPH06181174 A, 28.06.1994. | |||

Авторы

Даты

2019-08-01—Публикация

2015-12-23—Подача