Настоящее изобретение в общем имеет отношение к созданию клапана для аэрозольного устройства, а более конкретно (но не исключительно) к созданию клапана для аэрозольного устройства ингалятора измеренной дозы.

Под аэрозольным устройством здесь понимают все типы герметизированных контейнеров, которые используют для подачи распыляемых продуктов, предназначенных как для медицинского, так и для не медицинского применения, в том числе (но без ограничения) лекарственных средств, косметических средств (дезодорантов, лаков для волос, муссов для волос, кремов для бритья), духов, освежителей воздуха, средств отпугивания насекомых (репеллентов), очищающих средств, красок, смазочных материалов и т.п. Аэрозольные устройства позволяют подавать распыляемые ингредиенты недородным образом, с подачей различных количеств вещества при одном срабатывании, или однородным образом, с подачей заданного одинакового количества вещества или дозы при одном срабатывании.

Ингалятор измеренной дозы (MDI) представляет собой дозатор, выпускающий при каждом использовании специфическую дозу лекарства, получаемую пациентом.

Типично, аэрозольное устройство содержит контейнер и клапан, закрепленный за счет опрессовки (обжимания) на контейнере. Клапан закреплен на корпусе контейнера за счет опрессовки ободка клапана на корпусе контейнера с промежуточным уплотнением из эластомерного материала, зажатым между корпусом и ободком. Процесс установки клапана в заданное положение и опрессовки вокруг него для создания уплотнения и закрывания контейнера занимает много времени. Аэрозольные устройства, полученные таким образом, склонны к утечке за счет плохого уплотнения между корпусом контейнера и клапаном. Кроме трудности получения эффективного уплотнения, операция опрессовки занимает много времени при изготовлении таких устройств. Частую проверку устройств приходится проводить в течение всего цикла изготовления, чтобы убедиться в отсутствии утечек. Все это требует привлечения дополнительной квалифицированной рабочей силы и использования соответствующего оборудования, что повышает себестоимость и увеличивает время изготовления.

Проблема утечки является особенно существенной в случае лекарственных аэрозолей. В случае лекарственных аэрозолей важно обеспечить поддержание соответствующей концентрации лекарственного средства в контейнере в течение всего периода использования. Утечка газов-вытеснителей в таких устройствах может приводить к неоднородной и непредсказуемой подаче лекарственного средства, что является серьезной проблемой в таких устройствах.

Обычно во многих аэрозольных устройствах используют термопластичные эластомеры в качестве дополнительного средства создания более эффективного уплотнения. Однако в случае аэрозольных устройств медицинского предназначения это создает дополнительные проблемы. Контакт лекарственного средства с эластомером существенно повышает вероятность загрязнения лекарственного средства за счет выщелачивания. Если не использовать эластомерные элементы, чтобы исключить эту проблему, то трудно обеспечить надежное уплотнение аэрозольного устройства за счет опрессовки, что ведет к возникновению обсуждавшихся выше проблем утечки.

Уже были предприняты многочисленные попытки создания стойких к утечке аэрозольных устройств. Для этого различные известные аэрозольные устройства содержат промежуточное уплотнение в виде уплотнительного кольца, зажатого между верхней кромкой корпуса контейнера и противоположной поверхностью клапана, или в виде уплотнительного кольца, установленного с внешней стороны вокруг корпуса контейнера и зажатого между корпусом контейнера и кольцевым фланцем клапана. Известны также попытки использования прокладок из материала с переменной твердостью, чтобы получить более эффективное уплотнение. Однако все еще остаются обсуждавшиеся здесь выше проблемы.

Предпочтительным является создание узла клапана для аэрозольного устройства, который позволяет упростить уплотнение аэрозольного устройства и повысить эффективность изготовления аэрозольного устройства.

Известные аэрозольные устройства имеют ряд дополнительных недостатков. Во многих случаях, за счет формы использованного контейнера, невозможно произвести выпуск содержащегося в контейнере вещества до последней капли. Это является расточительным во всех применениях, однако наиболее существенным это является в случае подачи лекарства при помощи аэрозольного устройства. Контейнеры для использования с ингаляторами измеренной дозы предназначены для подачи определенного числа контролируемых доз лекарства пациенту. Эти устройства обычно используют в ингаляторах для лечения астмы и других аналогичных заболеваний. Следовательно, так как в существующих контейнерах часто остается лекарство, которое невозможно выпустить, то приходится вводить в контейнер дополнительное количество лекарства (в некоторых случаях до 50%). Это не только увеличивает количество лекарства, газа-вытеснителя и размер контейнера, который требуется для заданного числа доз, но также усложняет подсчет количества требующегося лекарства. Если бы можно было полностью освобождать контейнер от лекарства при его использовании, тогда потребовалось бы меньше лекарства и мог бы быть использован контейнер меньшего объема, заполнение которого было бы упрощено, так как было бы необходимо знать только число доз и объем каждой дозы, чтобы определить требуемый размер (объем) контейнера.

Задачей настоящего изобретения является создание клапана для аэрозольного устройства, который также служит в качестве средства закрывания для аэрозольного устройства. Родственной задачей настоящего изобретения является создание узла клапана для аэрозольного устройства, который позволяет производить практически полный выпуск всего вещества, содержащегося в аэрозольном устройстве.

В соответствии с настоящим изобретением предлагается узел клапана для аэрозольного устройства, причем указанный узел клапана выполнен с возможностью введения в отверстие, предусмотренное в контейнере аэрозольного устройства, чтобы закрывать указанное отверстие, при этом в узле клапана предусмотрено средство для создания уплотнения между узлом клапана и контейнером.

Узел клапана преимущественно является цилиндрическим, так что он может быть установлен в открытом конце главным образом цилиндрического контейнера. Затем периферийное средство уплотнения может быть образовано вокруг всего периметра узла клапана, чтобы создать уплотнение между внешней стороной узла клапана и внутренней стороной контейнера. Периферийное средство уплотнения этого типа является предпочтительным по сравнению с так называемым лицевым уплотнением, когда клапанный элемент уплотнен только относительно плоской лицевой стороны контейнера. Лучшее уплотнение может быть обеспечено по периметру узла клапана, чем за счет простого взаимодействия двух главным образом плоских поверхностей. Лицевое уплотнение также типично требует опрессовки ободка с прокладкой и клапана, что может вызывать повреждение шейки контейнера. Узел клапана может удерживаться на месте при помощи колпачка, охватывающего внешнюю сторону контейнера и закрепленного на внешней стороне за счет опрессовки или иным образом. За счет того, что узел клапана полностью закрывает отверстие контейнера и за счет периферийного уплотнения нет необходимости в использовании средства для прикрепления колпачка, который также служит в качестве элемента уплотнения. Это позволяет упростить аэрозольное устройство и повысить эффективность его изготовления.

Периферийное уплотнение проще всего получить в сборке, в которой контейнер и узел клапана являются цилиндрическими по форме. Уплотнительные элементы, такие как эластомерные кольца, могут быть использованы для обеспечения уплотнения между внешней частью клапанного элемента и внутренней частью контейнера.

Узел клапана преимущественно имеет плоский участок, возможно, образованный за счет корпусной части узла клапана, который в рабочем состоянии обращен к внутренней стороне контейнера. Плоский концевой участок снижает до минимума вероятность предотвращения выпуска из контейнера вещества за счет образования карманов. Для повышения до максимума вероятности выпуска из контейнера вещества до его последней капли каналы или другие подходящие отверстия должны быть предусмотрены на плоской поверхности или в непосредственной близости от нее, чтобы обеспечивать доступ внутрь узла клапана.

Компоненты узла клапана, которые расположены в корпусе клапана, удерживаются в нем при помощи уплотнительной детали, которая может быть защелкнута на корпусе или соединена с ним при помощи другого подходящего средства. Это позволяет получить автономный узел клапана, подготовленный для введения в соответствующий контейнер. Компоненты узла клапана включают в себя, среди прочего, шток клапана, пружину и клапанную камеру. Преимущественно предусмотрено пространство между штоком клапана и клапанной камерой, образующее объем одной дозы вещества, выпускаемого при срабатывании клапана.

Компоненты узла клапана дополнительно включают в себя опорную прокладку, установленную между клапанной камерой и уплотняющей деталью. Опорная прокладка преимущественно охватывает шток клапана и позволяет уплотнять (закрывать) отверстие, образованное в штоке клапана. Шток клапана преимущественно является подвижным, например, выполнен с возможностью скольжения внутри клапанной камеры. За счет ограничения перемещения опорной прокладки отверстие в штоке клапана может быть уплотнено (закрыто) и открыто, когда шток клапана движется внутри клапанной камеры.

Узел клапана особенно хорошо подходит для использования с аэрозольными устройствами, которые содержат лекарственное средство, вводимое пациенту, например с устройствами в виде контейнеров для MDI.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного в качестве примера со ссылкой на сопроводительные чертежи и не имеющего ограничительного характера.

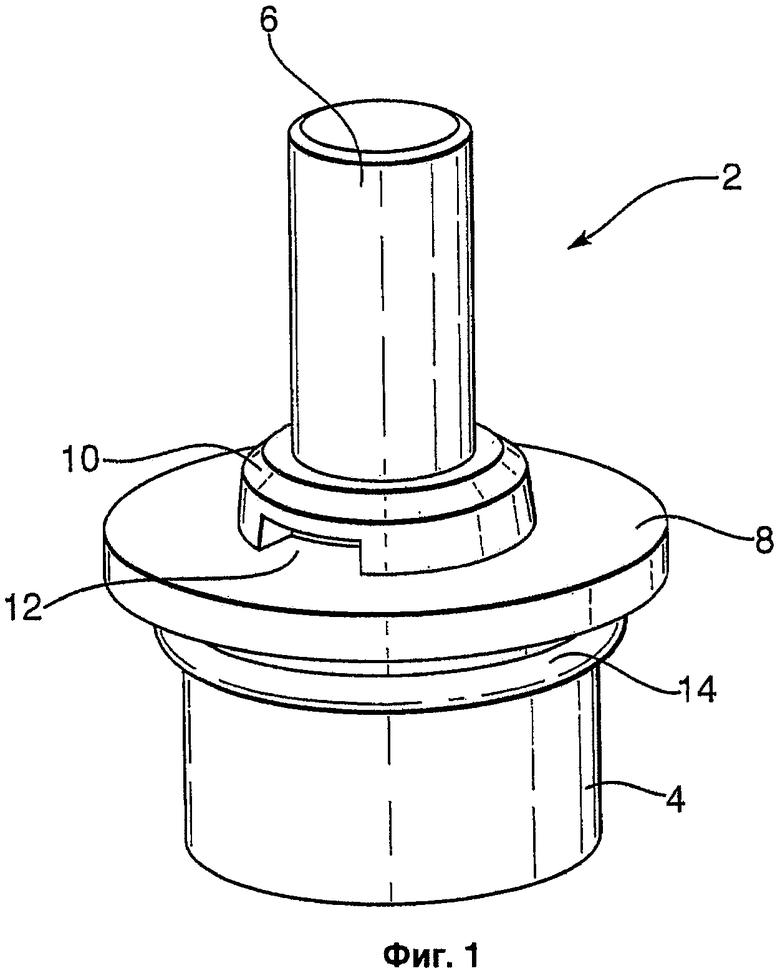

На фиг.1 показан вид в перспективе корпуса клапана для узла клапана аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

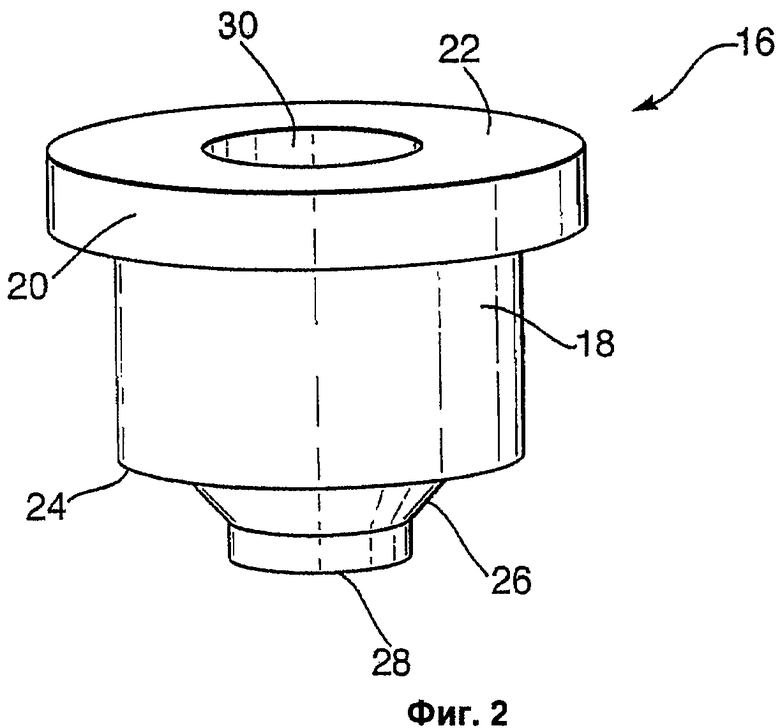

На фиг.2 показан вид в перспективе клапанной камеры для узла клапана аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

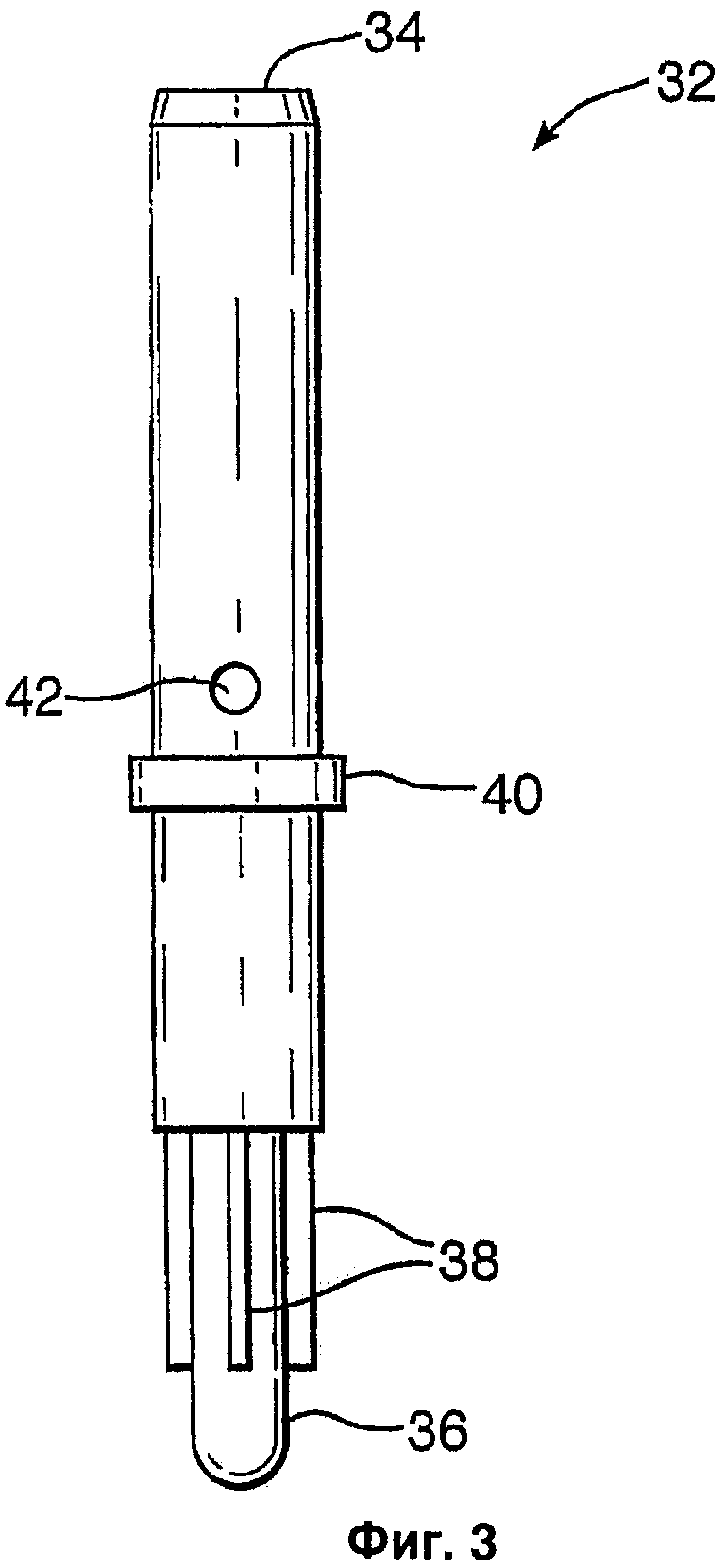

На фиг.3 показан вид в перспективе штока клапана для узла клапана аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

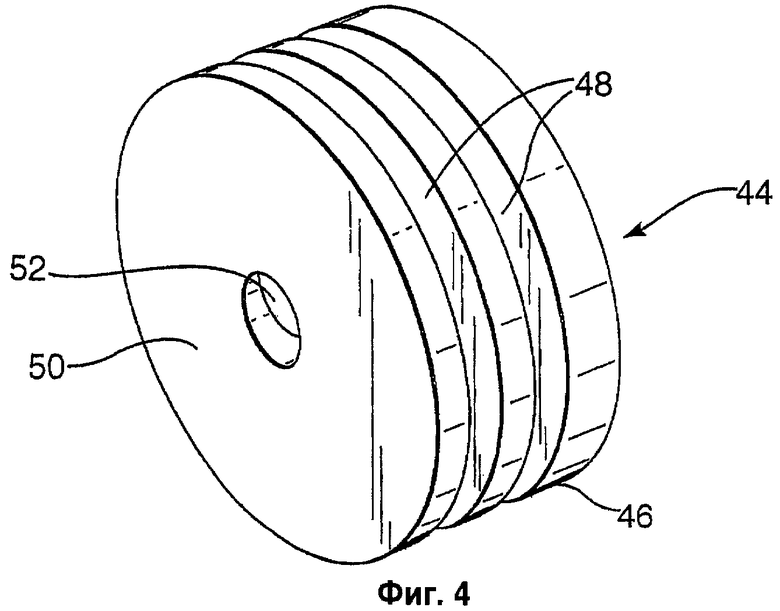

На фиг.4 показан вид в перспективе уплотняющей детали для узла клапана аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.5 показано изображение с пространственным разделением деталей узла клапана аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения, который содержит детали, показанные на фиг.1-4.

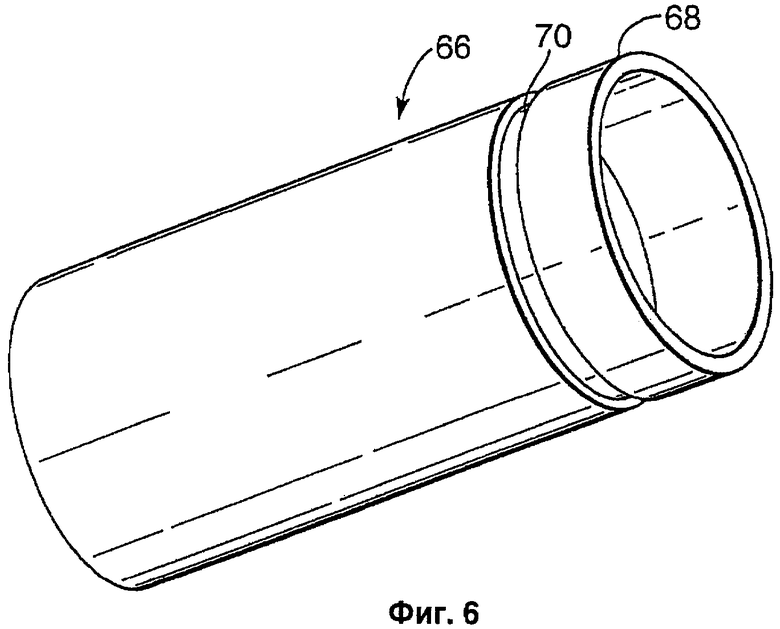

На фиг.6 показан вид в перспективе контейнера аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

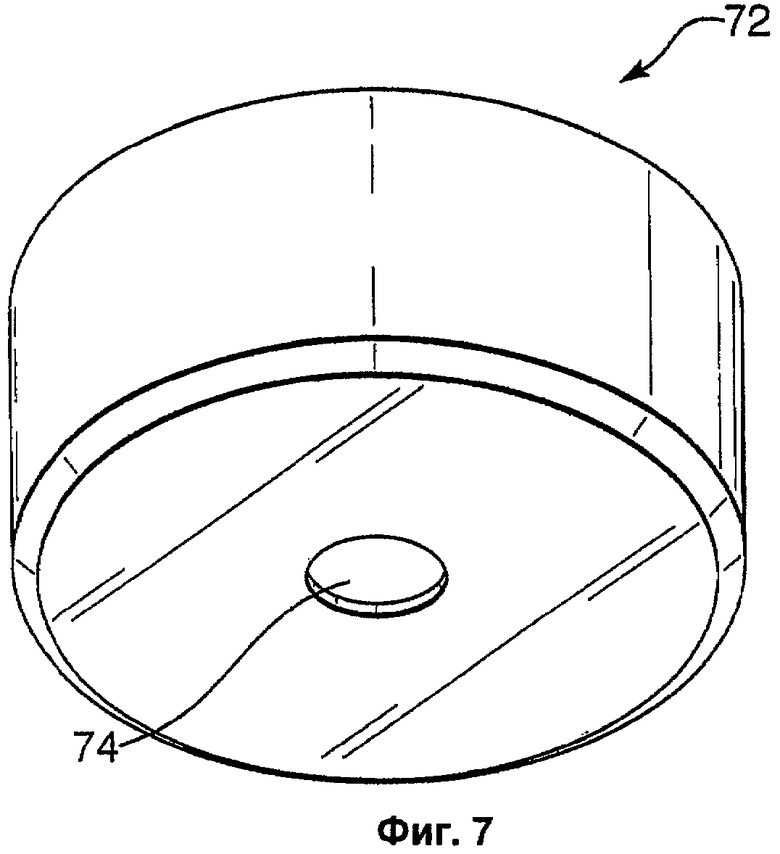

На фиг.7 показан вид в перспективе торцевой заглушки аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

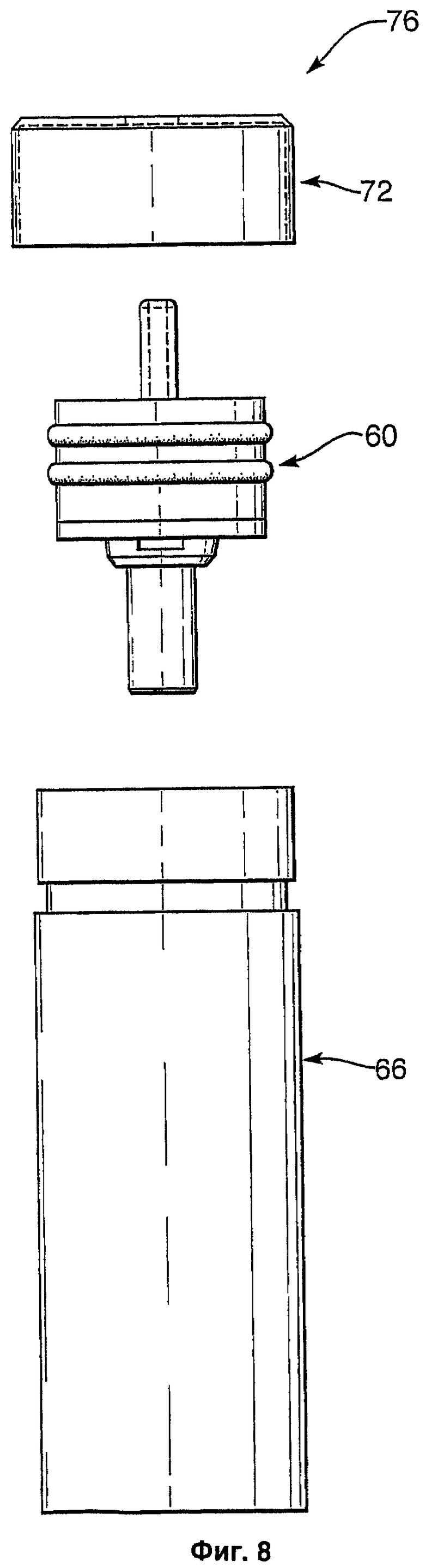

На фиг.8 показано изображение с пространственным разделением деталей указанного аэрозольного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

Корпус 2 клапана, показанный на фиг.1, содержит открытую полую трубчатую секцию 4 на одном конце и закрытую трубчатую секцию 6, меньшего диаметра, на другом конце. Внутри корпуса 2 клапана трубчатые секции 4, 6 соединяются так, что корпус 2 клапана является главным образом полым. Между двумя трубчатыми секциями 4, 6, до внешней стороны корпуса 2 клапана, предусмотрен фланец 8 в виде кольцевого диска. На стороне фланца 8, обращенной к закрытой трубчатой секции, предусмотрена выступающая область 10 с двумя отверстиями 12 на ее противоположных сторонах.

Отверстия 12 выполнены в виде пазов, идущих у плоской поверхности фланца 8 и обеспечивающих флюидную связь между внешней и внутренней сторонами корпуса 2 клапана. Кольцевое ребро 14 предусмотрено снаружи от открытой трубчатой секции 4 корпуса 2 клапана.

На фиг.2 показана клапанная камера 16, которая в рабочем состоянии введена внутрь открытой трубчатой секции 4 корпуса 2 клапана, показанного на фиг.1. Клапанная камера 16 имеет основную цилиндрическую секцию 18 с внешним диаметром, главным образом равным внутреннему диаметру открытой трубчатой секции 4 корпуса 2 клапана. На одном конце цилиндрической секции 18 предусмотрен кольцевой фланец 20, размер которого выбран так, что он ложится на губку, предусмотренную внутри открытой трубчатой секции 4 корпуса 2 клапана, рядом с открытым концом. Таким образом, плоская концевая сторона 22 фланца 20 будет заканчиваться заподлицо с открытым концом открытой трубчатой секции 4 корпуса 2 клапана, когда собирают вместе корпус 2 клапана и клапанную камеру 16.

На конце цилиндрической секции 18, противоположном фланцу 20, предусмотрен квадратный заплечик 24. Радиально внутри квадратного заплечика предусмотрена усеченная коническая секция 26, уменьшающая внешний диаметр на одном конце клапанной камеры 16 до круглого отверстия 28, которое переходит в осевую трубчатую расточку 30, которая проходит по центру через клапанную камеру 16 и выходит по центру фланца 20. Отверстие 28 на конце клапанной камеры 16 имеет меньший диаметр, чем расточка 30, которая проходит через клапанную камеру 16 и выходит по центру фланца 20.

На фиг.3 показан предпочтительный шток 32 клапана, который в рабочем состоянии установлен в расточке 30 клапанной камеры 16. Шток 32 клапана главным образом представляет собой тонкую трубчатую деталь с одним закрытым концом. Открытый конец 34 трубки (трубчатой детали) представляет собой ту часть узла клапана, через которую при работе выпускают вещество. Закрытый конец 36 трубки является противоположным открытому концу 34 и имеет меньший диаметр. Четыре выступающих ребра 38 предусмотрены на закрытом конце 36 штока 32 клапана с небольшом смещением от самого конца. Ребра 38 образуют эффективный внешний диаметр больше, чем диаметр закрытого конца 36 штока 32 клапана, но немного меньше, чем диаметр его основной полой секции. Фланец 40 предусмотрен приблизительно посредине длины штока 32 клапана. Рядом с фланцем 40 со стороны открытого конца 34 штока 32 клапана предусмотрено небольшое отверстие 42. Отверстие 42 обеспечивает флюидную связь с полой секцией штока 32 клапана.

Внешний диаметр полой секции штока 32 клапана немного меньше диаметра отверстия 28 на конце клапанной камеры 16, расположенном рядом с усеченной конической секцией 26. Однако диаметр фланца 40 немного больше диаметра отверстия 28 на конце клапанной камеры 16, но немного меньше внутреннего диаметра расточки 30, которая проходит через клапанную камеру 16. Важность выбора такого отношения размеров объясняется далее более подробно.

Уплотнительная деталь 44, показанная на фиг.4, содержит секцию трубки 46, которая главным образом закрыта на одном конце. В рабочем состоянии ее надевают на открытую полую трубчатую секцию 4 корпуса 2 клапана. Внутренний диаметр уплотнительной детали 44 главным образом равен внешнему диаметру открытой полой трубчатой секции 4 корпуса 2 клапана, что позволяет создать посадку с небольшим натягом между ними. Внутренняя поверхность (не показана) уплотнительной детали 44 дополнительно содержит кольцевой канал, в который входит кольцевое ребро 14 корпуса 2 клапана. Два других кольцевых канала 48, которые предусмотрены на внешней стенке 46 уплотнительной детали 44, предназначены для установки эластомерных уплотнительных колец (не показаны). Главным образом закрытый конец уплотнительной детали 44 выполнен в виде плоского диска 50, имеющего небольшое круглое отверстие 52 в центре. Небольшое отверстие 52 имеет достаточный диаметр для того, чтобы через него могла проходить полая деталь штока 32 клапана.

Далее со ссылкой на фиг.5, где показано изображение с пространственным разделением деталей, будет описано взаимодействие различных деталей узла клапана, описанных со ссылкой на фиг.1-4.

На фиг.5 показаны различные компоненты, которые образуют узел 60 клапана в соответствии с настоящим изобретением. Кроме описанных ранее корпуса 2 клапана, клапанной камеры 16, штока 32 клапана и уплотнительной детали 44, узел 60 клапана дополнительно содержит пружину 54, опорную прокладку 56 и два эластомерных уплотнительных кольца 58. Для упрощения чертежа на фиг.5 не показаны позиционные обозначения различных индивидуальных деталей компонентов узла клапана. Эти позиционные обозначения приведены на фиг.1-4.

Сборка узла 60 клапана является относительно простой. Пружину 54 вводят в корпус 2 клапана, в котором она будет находиться в закрытой трубчатой секции 6. Шток 32 клапана вводят в клапанную камеру 16, так что закрытый конец 36 штока клапана 32 проходит через отверстие 28 в клапанной камере 16. Опорную прокладку 56 устанавливают на штоке 32 клапана так, что она упирается во фланец 40. В этом положении опорная прокладка 56 закрывает отверстие 42 на боковой поверхности штока 32 клапана. Опорная прокладка имеет ступенчатое поперечное сечение, причем ее часть 62 меньшего диаметра упирается во фланец 40 на штоке 32 клапана и имеет такой размер, что она плотно входит внутрь расточки 30 клапанной камеры, а часть 64 большего диаметра упирается сверху во фланец 20 клапанной камеры 16.

Клапанную камеру 16, с установленными на место штоком 32 клапана и опорной прокладкой 56, затем опускают в корпус 2 клапана. Закрытый конец 36 штока 32 клапана входит в зацепление с пружиной 54, которая упирается в радиально выступающие ребра 38 штока 32 клапана. После установки с нажимом клапанной камеры 16 в окончательное положение внутри корпуса 2 клапана уплотнительную деталь 44 с эластомерными уплотнительными кольцами 58, введенными в ее внешние кольцевые каналы 48, устанавливают с нажимом в окончательное положение вокруг внешней стороны корпуса 2 клапана таким образом, что кольцевой выступ 14 корпуса 2 клапана входит в зацепление с внутренним кольцевым каналом (не показан) уплотнительной детали 44. Узел 60 клапана при этом образует законченный автономный узел.

Так как полая секция штока 32 клапана имеет немного больший диаметр, чем эффективный диаметр радиально выступающих ребер 38, шток 32 клапана будут стремиться к тому, чтобы естественно сидеть в клапанной камере 16 так, что только закрытый конец 36 штока 32 клапана и радиально выступающие ребра 38 проходят через отверстие 28 в клапанной камере 16. Полый участок штока 32 клапана может проходить через отверстие 28, но благодаря его большему диаметру требуется дополнительный толчок (усилие), чтобы это сделать. Результатом этого является то, что когда узел 60 клапана находится в собранном состоянии, усилие, приложенное к открытому концу 34 штока клапана, должно преодолевать не только силу сопротивления пружины 54, но также и дополнительное сопротивление, вызванное изменением диаметра штока 32 клапана. Это позволяет создать большее начальное сопротивление, чем созданное только одной пружиной 54, что полезно для исключения случайного срабатывания узла 60 клапана. Когда перестают прикладывать внешнее усилие, сила возврата пружины 54 является достаточной для возврата штока 32 клапана в его положение покоя. Фланцевый участок 40 штока 32 клапана является слишком широким, чтобы проходить через отверстие 28 в клапанной камере 16, так что он образует упор при срабатывании штока 32 клапана.

Контейнер 66, показанный на фиг.6, служит для приема описанного выше узла 60 клапана. Контейнер 66 имеет простую цилиндрическую форму и закрыт только на одном конце. Размер открытого конца 68 контейнера 66 позволяет принимать узел 60 клапана.

Внутренний диаметр открытого конца 68 главным образом равен внешнему диаметру (или немного меньше чем внешний диаметр) полного узла 60 клапана, имеющего эластомерные уплотнительные кольца 58. Внутри контейнера 66 предусмотрен выступ (не показан) для поддержки узла 60 клапана. Этот выступ расположен так, что конец 50 в виде диска уплотнительной детали 44 узла 60 клапана будет расположен заподлицо с отверстием контейнера 66 после сборки. Кольцевая канавка 70 предусмотрена на внешней стенке контейнера 66 поблизости от открытого конца 68.

Металлическая торцевая заглушка 72, показанная на фиг.7, предназначена для установки на открытый конец 68 контейнера 66 после введения в него узла 60 клапана, чтобы образовать законченное аэрозольное устройство. Торцевая заглушка 72 имеет форму цилиндра с одним главным образом закрытым концом, имеющим отверстие 74 в центре. Торцевая заглушка 72 может быть прикреплена за счет обжатия или прикреплена иным образом к контейнеру 66. Когда используют обжатие, требуются намного меньшие усилия, что при типичном изготовлении аэрозольного устройства. Это связано с тем, что торцевая заглушка 72 в соответствии с настоящим изобретением не выполняет никакую функцию уплотнения, а просто должна удерживать узел 60 клапана в заданном положении в контейнере 66. Более того, не требуется прикладывать никакую силу обжатия непосредственно к узлу 60 клапана, так что снижается до минимума возможность повреждения клапана.

Окончательная сборка аэрозольного устройства 76 поясняется со ссылкой на фиг.8. На фиг.8 показано изображение, с пространственным разделением деталей, контейнера 66, торцевой заглушки 72 и законченного узла 60 клапана.

Узел 60 клапана вводят в открытый конец 68 контейнера 66 таким образом, что он упирается во внутренний выступ (не показан), предусмотренный в контейнере 66. Эластомерные уплотнительные кольца 58 узла 60 клапана образуют уплотнение по всей окружности узла 60 клапана. Затем торцевую заглушку 72 устанавливают на конец контейнера 66 таким образом, что шток 32 клапана проходит через отверстие 74 в заглушке, и вводят за счет обжатия в кольцевую канавку 70, предусмотренную на контейнере 66, чтобы удерживать узел 60 клапана на месте. Если требуется лучшее соединение, то тогда дополнительные эластомерные элементы могут быть введены между торцевой заглушкой 72 и контейнером 66. Альтернативно или дополнительно, одна или несколько дополнительных кольцевых канавок могут быть предусмотрены во внешней поверхности контейнера.

После завершения сборки аэрозольного устройства 76 оно может быть заполнено через клапан, после чего оно готово к использованию. Следует иметь в виду, что несмотря на то, что на чертежах показана сборка частей аэрозольного устройства 76 с клапаном, расположенным сверху, при использовании аэрозольное устройство может быть перевернуто. В этом отношении является существенным то, что одна сторона фланца 8 в виде кольцевого диска образует плоское основание внутри аэрозольного устройства. Как это показано на фиг.1, фланец 8 в виде диска имеет на одной стороне выступающий участок 10 с двумя отверстиями 12 в виде пазов. Пазы 12 проходят вдоль плоской боковой поверхности фланца 8 внутрь корпуса 2 клапана. Принимая во внимание, что при использовании аэрозольного устройства 76 плоская боковая поверхность фланца 8 образует плоское основание аэрозольного устройства 76, расположение пазов 12 позволяет выпускать все содержимое аэрозольного устройства 76. Нигде в устройстве нет 'карманов' (мертвых зон) для вещества, которые не имели бы сообщения с отверстием.

Когда вещество проходит через пазы 12 в корпусе 2 клапана, оно затем движется в контакте с клапанной камерой 16. Так как шток 32 клапана сидит в отверстии 28 клапанной камеры 16, вещество может проходить через зазоры между радиально выступающими ребрами 38 штока 32 клапана и через отверстие 28 в клапанной камере 16. Таким образом, небольшое количество вещества находится в объеме зазора между внешней стороной штока 32 клапана и внутренней стороной клапанной камеры 16. Это количество образует единичную 'дозу', которую выпускают из аэрозольного устройства 76. Вещество не может покидать объем зазора за счет опорной прокладки 56, которая уплотняет не только конец расточки 30 клапанной камеры 16, но и небольшое отверстие 42 в боковой стенке штока 32 клапана.

Когда к штоку 32 клапана прикладывают внешнее усилие, он перемещается в остальную часть узла 60 клапана с преодолением силы пружины 54. Когда полая часть штока 32 клапана проходит через отверстие 28 в клапанной камере 16, клапанная камера 16 блокируется от корпуса 2 клапана и, следовательно, от контейнера 66. Движение штока 32 клапана также приводит к открыванию отверстия 42 в боковой стенке штока клапана, так как опорная прокладка 56 остается на месте за счет взаимодействия ее части 64 большего диаметра с плоской поверхностью 22 фланца 20 клапанной камеры 16, когда нажимают на шток 32 клапана. Это позволяет веществу, которое находится в объеме зазора между штоком 32 клапана и клапанной камерой 16, входить в полую часть штока клапана через отверстие 42, что позволяет выпускать вещество через открытый конец 34 штока 32 клапана в виде тумана или аэрозоля (спрея).

Настоящее изобретение обладает рядом отличительных признаков, которые для краткости были описаны со ссылкой на предпочтительный вариант осуществления изобретения. Однако следует иметь в виду, что различные признаки, которые являются предпочтительными сами по себе, могут быть использованы как изолированно, так и в подходящей альтернативной комбинации.

Материал для изготовления клапана может быть выбран по меньшей мере из одного материала, выбранного из группы, в которую входят металлы, стекло и термопластичные материалы, в том числе (но без ограничения) полимеры, такие как полиэтилентерефталат (PET), поликарбонаты, полисульфоны и т.п., а также их комбинации. Альтернативно, узел клапана может быть изготовлен из ацетила или сложного полиэфира, из хайтрела (RTM) и т.п.

Эластомерные материалы, которые используют в узле клапана, могут быть выбраны по меньшей мере из одного материала, выбранного из группы, в которую входят нитрил, бутил, хлоропрен, каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), термопластичный эластомер (ТРЕ), HNBR, РОЕ, хлорбутил и бромбутил, или из любого другого термопластичного эластомера.

Различные компоненты узла клапана могут быть изготовлены при помощи любой подходящей технологии изготовления. Если они изготовлены из пластмассы, то предпочтительными технологиями изготовления являются технологии формования, в том числе (но без ограничения) литьевое формование, двухстадийное выдувное формование, прямое компрессионное формование, литьевое прессование, экструзия, пневмоформование, центробежная формовка или термоформование.

Если контейнер, который используют с узлом клапана, изготовлен по меньшей мере частично из прозрачной пластмассы, например из полисульфона, то пользователь легко может увидеть, сколько вещества находится в контейнере в любой данный момент времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ УЗЕЛ | 2015 |

|

RU2676143C2 |

| РАЗДАТОЧНОЕ УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОГО ПРОДУКТА ИЗ РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ РАЗДАТОЧНОГО КОНТЕЙНЕРА | 1989 |

|

RU2005682C1 |

| УЗЕЛ АВТОМАТИЧЕСКОГО ИНЪЕКТОРА | 2013 |

|

RU2655544C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2000 |

|

RU2215218C2 |

| Клапанное устройство с низким уровнем выбросов | 2012 |

|

RU2615894C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2002 |

|

RU2327621C2 |

| СИСТЕМА ДЛЯ ДОЗИРОВАНИЯ МЯГКИХ ЛЕКАРСТВЕННЫХ ФОРМ | 2012 |

|

RU2630719C2 |

| ЗАПОРЫ | 2011 |

|

RU2619006C2 |

| УСТАНОВОЧНЫЙ УЗЕЛ КЛАПАНА С УПЛОТНЕНИЕМ ДЛЯ АЭРОЗОЛЬНОГО КОНТЕЙНЕРА | 1996 |

|

RU2164212C2 |

| АЭРОЗОЛЬНЫЙ РАСПЫЛИТЕЛЬ (ВАРИАНТЫ) | 2001 |

|

RU2268216C2 |

Изобретение относится к аэрозольным устройствам, например ингаляторам для выдачи измеренной дозы. Узел клапана выполнен с возможностью введения в отверстие, предусмотренное в контейнере аэрозольного устройства, чтобы закрывать отверстие. На узле клапана предусмотрено уплотнительное средство для создания уплотнения между узлом клапана и контейнером. Уплотнительное средство предусмотрено между внешней стороной узла клапана и внутренней стороной контейнера, имеет плоский участок, который в рабочем состоянии обращен к внутренней стороне контейнера, каналы, расположенные в непосредственной близости от плоского участка, обеспечивающие доступ внутрь узла клапана. Компоненты узла клапана, включающие в себя шток клапана, пружину и клапанную камеру, расположены в корпусе клапана и удерживаются в нем при помощи уплотнительной детали, чтобы создать автономный узел клапана, в котором предусмотрено пространство между штоком клапана и клапанной камерой. Причем указанное пространство определяет дозу, которую выпускают при срабатывании клапана. Изобретение обеспечивает отсутствие утечек в ингаляторах измеренной дозы и не требует дополнительной опрессовки клапана на корпусе аэрозольного устройства. 3 н. и 8 з.п. ф-лы, 8 ил.

1. Узел клапана для аэрозольного устройства, выполненный с возможностью введения в отверстие, предусмотренное в контейнере, аэрозольного устройства, чтобы закрывать указанное отверстие, при этом на узле клапана предусмотрено уплотнительное средство для создания уплотнения между узлом клапана и контейнером, отличающийся тем, что уплотнительное средство предусмотрено между внешней стороной узла клапана и внутренней стороной контейнера;

имеет плоский участок, который в рабочем состоянии обращен к внутренней стороне контейнера;

каналы, расположенные в непосредственной близости от плоского участка, обеспечивающие доступ внутрь узла клапана;

компоненты узла клапана, включающие в себя шток клапана, пружину и клапанную камеру, расположены в корпусе клапана и удерживаются в нем при помощи уплотнительной детали, чтобы создать автономный узел клапана, и

в котором предусмотрено пространство между штоком клапана и клапанной камерой, причем указанное пространство определяет дозу, которую выпускают при срабатывании клапана.

2. Узел клапана по п.1, отличающийся тем, что выполнен цилиндрическим.

3. Узел клапана по п.1 или 2, отличающийся тем, что уплотнительное средство расположено вокруг всего периметра узла клапана.

4. Узел клапана по п.1, отличающийся тем, что плоский участок образован корпусной частью узла клапана.

5. Узел клапана по п.1, в котором корпус клапана и уплотнительное средство выполнены с возможностью соединения с защелкиванием.

6. Узел клапана по п.1, в котором компоненты узла клапана дополнительно включают в себя опорную прокладку, расположенную между клапанной камерой и уплотнительным средством.

7. Узел клапана по п.6, в котором опорная прокладка охватывает шток клапана и позволяет герметизировать отверстие, предусмотренное в штоке клапана.

8. Узел клапана по п.1, в котором шток клапана выполнен с возможностью перемещения в клапанной камере.

9. Узел клапана по п.1, в котором уплотнительное средство содержит эластомерное кольцо.

10. Аэрозольное устройство, которое содержит узел клапана по одному из пп.1-9.

11. Ингалятор измеренной дозы, который содержит аэрозольное устройство по п.10.

| DE 19815638 A1, 08.10.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4702400 A, 27.10.1987 | |||

| US 3730224 A, 01.05.1973 | |||

| УСТРОЙСТВО, РЕГУЛИРУЮЩЕЕ ДАВЛЕНИЕ В СОСУДЕ ДЛЯ РАСПЫЛЕНИЯ ПОД ДАВЛЕНИЕМ | 2003 |

|

RU2289536C2 |

Авторы

Даты

2012-05-10—Публикация

2007-11-20—Подача