Данное изобретение относится к клапанному устройству. В частности, данное изобретение относится к клапанному устройству, содержащему канал и шток, пригодному для присоединения к технологической линии или к сосуду под давлением и выполненному с возможностью ограничения неконтролируемых выбросов в атмосферу из канала клапана.

В области промышленности, относящейся к контрольно-измерительной аппаратуре, бывает необходимо отбирать текучую среду из емкости, например, из сети трубопроводов или из сосуда под давлением, чтобы выполнять количественные измерения, например, давления, температуры, расхода, а также измерения уровня текучей среды.

Измерительные инструменты, обычно используемые для выполнения таких измерений, как правило, присоединяют к емкости для текучей среды с помощью системы труб, коллекторов с отводами и клапанов. Указанная система соединений может содержать один или более отводных элементов, предназначенных для отбора текучей среды из резервуара.

Измерительные инструменты, обычно используемые для выполнения таких измерений, требуют технического обслуживания, например, проведения калибровки. Для выполнения этого необходимо ослабить или перекрыть поток текучей среды между емкостью и контрольно-измерительным прибором. В настоящее время такое изменение потока выполняют несколькими способами, каждый из которых в некоторой степени требует наличия систем, которые присоединяются к основному технологическому оборудованию посредством клапана. Запорный или измерительный клапан, предназначенный для предотвращения выбросов в атмосферу регулируемой им текучей среды, как правило, относится к так называемому уплотнительному клапану. Выбросы газа обычно предотвращают посредством штока, вращающегося или перемещающегося внутри уплотняющего его материала во время приведения клапана в действие. Контактная поверхность динамичного уплотнения отделяет указанную среду от атмосферы.

В настоящее время преобладает тенденция законодательного регулирования выбросов потенциально опасных веществ в окружающую среду, например, принятая Европейским Союзом директива IPPC 96/61 ЕС, направленная на сведение к минимуму загрязнений, поступающих от различных промышленных источников, на всей территории Европейского Союза. Важной частью этого законодательного акта является снижение неконтролируемых выбросов в атмосферу, что влечет за собой серьезные последствия для всех производственных процессов. В соответствии с директивной IPPS все заводы и предприятия, которые не будут соблюдать установленные указанной директивой стандарты, с этого момента могут быть закрыты.

Типичные потери европейских нефтеперерабатывающих предприятий составляют 600-10000 тонн выбросов в год. Было подсчитано, что около 70% этих потерь связано с заводским оборудованием, таким как фланцы трубопроводов, насосы, клапаны и сосуды. Выбросы из клапанов, часто являющиеся самым значительным источником потерь, по имеющимся оценкам составляют около 50% неконтролируемых выбросов, имеющих место в химической и нефтехимической промышленности.

Независимо от воздействия на окружающую среду, на промышленность ложится огромное финансовое бремя, поскольку неконтролируемые выбросы являются причиной огромных потерь продукции и неэффективности предприятия. Однако фактические производственные издержки не всегда оцениваются должным образом, так как многие расходы, связанные с неконтролируемыми выбросами, являются скрытыми. Например, расходы на работу и материалы для ликвидации выбросов, бесполезно израсходованная энергия, штрафы за загрязнение окружающей среды и приведение ее в порядок, потерянные торговые контракты, обусловленные неудовлетворительным имиджем компании с точки зрения защиты окружающей среды, иски за нанесение вреда персоналу и т.д. Таким образом, уменьшение неконтролируемых выбросов не только защищает окружающую среду, но также может сэкономить время и деньги компании.

В патентной заявке Великобритании №0714225.0 приведено описание клапана, выполненного с возможностью уменьшения неконтролируемых выбросов, в котором на конце клапанного штока, расположенном со стороны системы, между штоком и каналом корпуса клапана предусмотрена пара уплотнений из уплотнительных колец. Расширение конструкции из сдвоенных уплотнительных колец обеспечивает эффективное уплотнение, препятствующее неконтролируемым выбросам, при этом дополнительно обеспечивается пожаробезопасное дублирующее сальниковое уплотнение в случае выхода температуры и/или давления за пределы рабочего диапазона уплотнительных колец.

В определенных прикладных применениях с высокой температурой и высоким давлением нежелательно или официально не разрешено использовать уплотнения из уплотнительных колец, выполненных из эластомерных материалов, так как эти материалы не выдерживают указанных условий эксплуатации. В других прикладных применениях условия окружающей среды могут быть такими, указанные уплотнения из уплотнительных колец являются непригодными для использования вследствие ухудшения их характеристик или износа.

Таким образом, существует потребность в создании альтернативного клапанного устройства, решающего вышеуказанные проблемы и/или предлагающего усовершенствование в целом.

В соответствии с данным изобретением предложено клапанное устройство, как изложено в прилагаемой формуле изобретения.

В одном варианте выполнения данного изобретения предложено клапанное устройство для регулирования потока, проходящего через проточный тракт, содержащее корпус с каналом, шток, расположенный в канале с возможностью приведения в действие для открытия и закрытия клапана, причем указанный шток имеет в продольном направлении верхний по потоку конец, направленный к проточному тракту, и противоположный нижний по потоку конец, первое уплотнение, выполненное вокруг штока между штоком и каналом, и поджимающий элемент, расположенный с обеспечением передачи осевого сжимающего усилия к уплотнительному элементу. Поджимающий элемент расположен внутри корпуса клапана между штоком и каналом на нижней по потоку стороне уплотнения. Обычно, какое-либо средство поджатия уплотнения выполнено снаружи корпуса клапана на сухой стороне клапана. Однако было установлено, что выполнение средства поджатия внутри клапанного корпуса обеспечивает возможность приложения к уплотнению более направленного сжимающего усилия, что значительно повышает эффективность уплотнения. Таким образом, обеспечение динамически нагружаемого уплотнения со стороны потока внутри клапана является более предпочтительным, на что прежде не обращалось внимание.

Первое уплотнение предпочтительно содержит первую секцию, выполненную из первого материала, и вторую секцию, выполненную из второго материала, более мягкого, чем первый материал, при этом первая и вторая секции расположены так, что когда первое уплотнение подвергается осевому сжатию, это вызывает пластическую деформацию в холодном состоянии второго материала между первой секцией и каналом, что повышает эффективность первого уплотнения. Первая секция действует в качестве поддерживающей и/или упрочняющей секции для предотвращения чрезмерной деформации более мягкой второй секции. По мере сдавливания второй секции более мягкий материал пластически деформируется в холодном состоянии и растекается между первой секцией и каналом, заполняя какой-либо оставшийся зазор между второй секцией и каналом, повышая тем самым эффективность уплотнения. По существу сборку клапана можно выполнить с установкой первого уплотнения с жестким допуском относительно штока и канала, но не настолько жестким, чтобы замедлять сборку, причем указанный допуск затем будет сильно увеличиваться при нагружении первого уплотнения. Таким образом, этот вид компрессионного уплотнения обеспечивает возможность эффективного уплотнения без необходимости использования уплотнений из эластомерного материала, например, уплотнительных колец, которые не могут быть использованы в условиях высоких температур и давления.

Первое уплотнение может содержать опорные кольца, расположенные на противоположных в осевом направлении концах уплотнения, выполненные из первого материала и ограничивающие первую секцию, и уплотнительные кольца, выполненные из второго материала, расположенные в осевом направлении между замыкающими кольцами и ограничивающие вторую секцию. Замыкающие кольца поддерживают и упрочняют вторую секцию в противоположных в осевом направлении контактных точках. Дополнительно благодаря выполнению на обоих концах замыкающих колец улучшается уплотнение у обоих концов уплотнения, вследствие пластической деформации в холодном состоянии более мягкой второй уплотнительной секции.

Первый материал предпочтительно является полиэфирэфиркетоном (ПЭЭК), а второй материал предпочтительно является политетрафторэтиленом (ПТФЭ), причем ПТФЭ является более мягким материалом, чем ПЭЭК, тогда как оба материала имеют требуемые высокие точки плавления.

Клапанное устройство предпочтительно дополнительно содержит втулку, расположенную в осевом направлении вокруг штока на нижней по потоку стороне первого уплотнения между первым уплотнением и поджимающим элементом, расположенным с возможностью обеспечения сжатия уплотнения под его воздействием.

Клапанное устройство предпочтительно дополнительно содержит второе уплотнение, выполненное вокруг штока между штоком и каналом, расположенное в осевом направлении вдоль штока ниже по потоку на расстоянии как от первого уплотнительного элемента, так и от поджимающего элемента. Клапанное устройство по п. 2 дополнительно содержит вторичный поджимающий элемент для передачи сжимающего усилия ко второму уплотнению. Второе уплотнение обеспечивает дублирующее уплотнительное средство для перекрытия каких-либо выбросов, прошедших мимо первого уплотнения, обеспечивая тем самым дополнительное уменьшение неконтролируемых выбросов.

Клапанное устройство может дополнительно содержать направляющий элемент, закрепленный в осевом направлении относительно корпуса клапана, и зажимной элемент, выполненный с возможностью перемещения в осевом направлении и поддерживаемый с возможностью скольжения на направляющем элементе и вокруг штока у местоположения в направлении оси ниже по потоку от второго уплотнения. Вторичный поджимающий элемент толкает зажимной элемент в направлении второго уплотнения для передачи к нему указанного сжимающего усилия. Поскольку средство поджатия второго уплотнения выполнено снаружи корпуса клапана, оператор имеет возможность доступа к нему с возможностью его регулирования.

Клапанное устройство может дополнительно содержать скользящую втулку, выполненную вокруг штока между вторым уплотнением и зажимным элементом таким образом, что зажимной элемент толкает указанную втулку с ее вхождением в соединение со вторым уплотнением для передачи ему указанного сжимающего усилия.

Второе уплотнение является предпочтительно дублирующим пожаробезопасным уплотнением, выполненным из материала, точка плавления которого выше, чем у материала первого уплотнения. Такое решение обеспечивает возможность использования в клапане термопластичных текучих материалов для первого уплотнения с целью повышения эффективности уплотнения и одновременного обеспечения надежного уплотнения в случае приближения температуры к точке плавления ПЭЭК или ПТФЭ, либо превышения ее, соответственно, с возможностью удовлетворения клапаном стандартов безопасности как по соответствующим выбросам, так и по температуре.

Секция корпуса предпочтительно содержит нижнюю секцию, расположенную в осевом направлении на верхнем по потоку конце клапанного устройства, и верхнюю секцию, расположенную в осевом направлении на нижнем по потоку конце, при этом втулка и поджимающий элемент расположены внутри нижней секции корпуса, а часть верхней секции корпуса прижимает поджимающий элемент в осевом направлении к втулке.

Между верхней и нижней секциями корпуса на нижней по потоку стороне первого уплотнения предусмотрено третье уплотнение.

Третье уплотнение выполнено из материала, имеющего более высокую точку плавления, чем материал первого уплотнения. Второе и/или третье уплотнения предпочтительно выполнены из графитсодержащего материала.

Корпус клапана имеет впускное и выпускное отверстия, при этом шток может приводиться в действие для открытия и закрытия канала для возможности избирательного прохождения потока текучей среды между впускным и выпускным отверстиями.

Клапанное устройство может дополнительно содержать полость, расположенную ниже по потоку от первого уплотнения между первым уплотнением и поджимающим элементом и имеющую увеличенный диаметр, ограничивающий внутреннюю стенку, расположенную на расстоянии от штока и втулки. Указанная полость выполнена для предотвращения повреждения поджимающего элемента путем улавливания твердого материала, присутствующего в любом высокосернистом газе, который может проходить мимо первого уплотнения.

Поджимающий элемент предпочтительно является пружиной и еще более предпочтительно содержит ряд конусообразных дисковых пружин, таких как пружины Бельвиля (тарельчатые пружины).

Данное изобретение будет описано далее исключительно посредством примера со ссылкой на нижеследующие иллюстративные чертежи, на которых

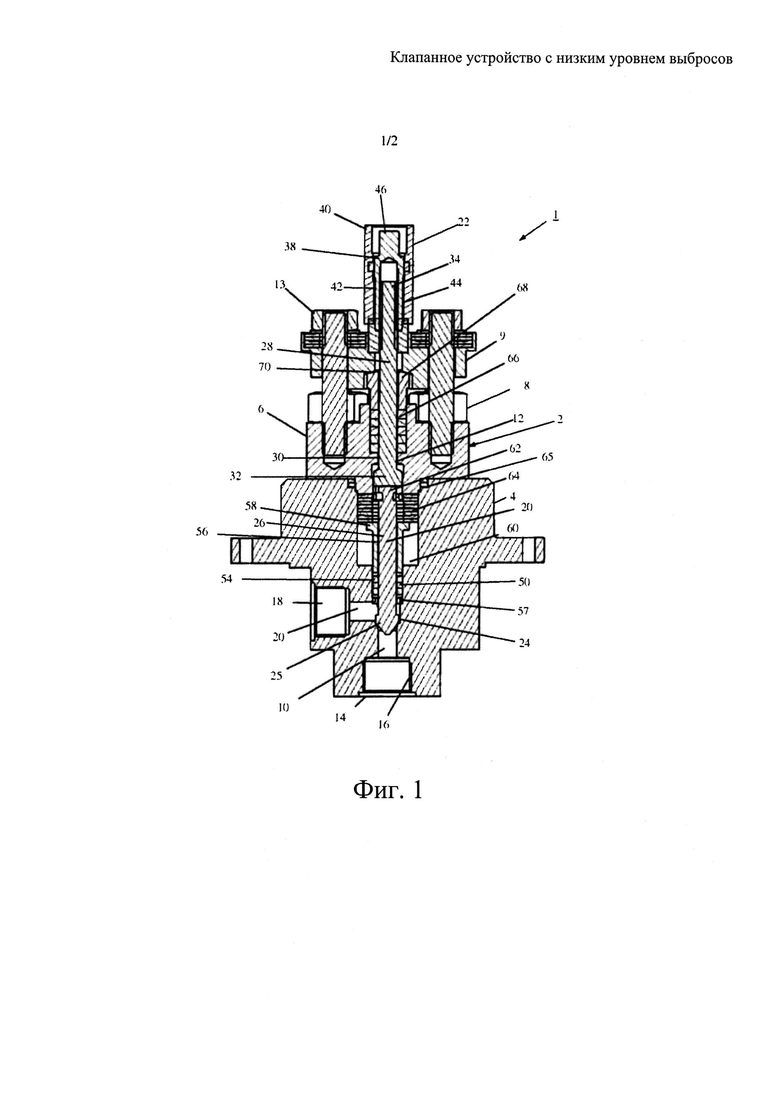

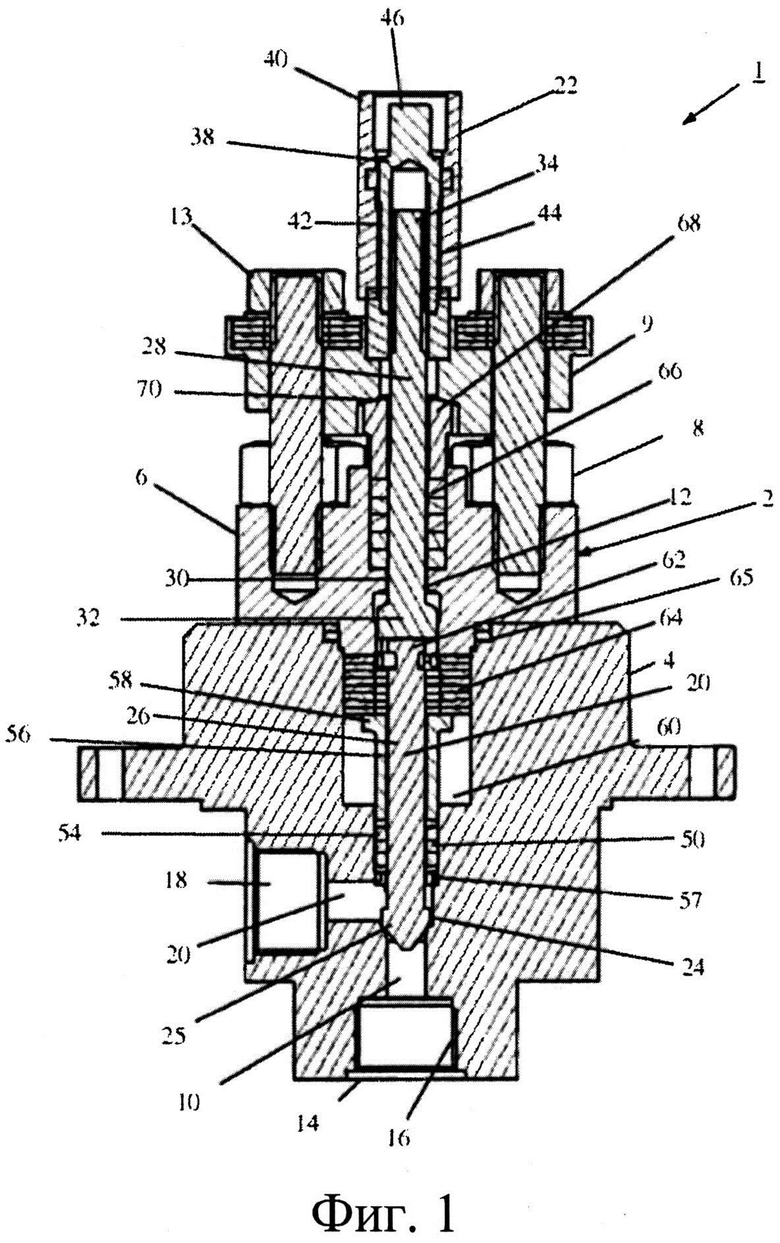

Фиг. 1 представляет собой вид в разрезе клапанного устройства в соответствии с вариантом выполнения данного изобретения, и

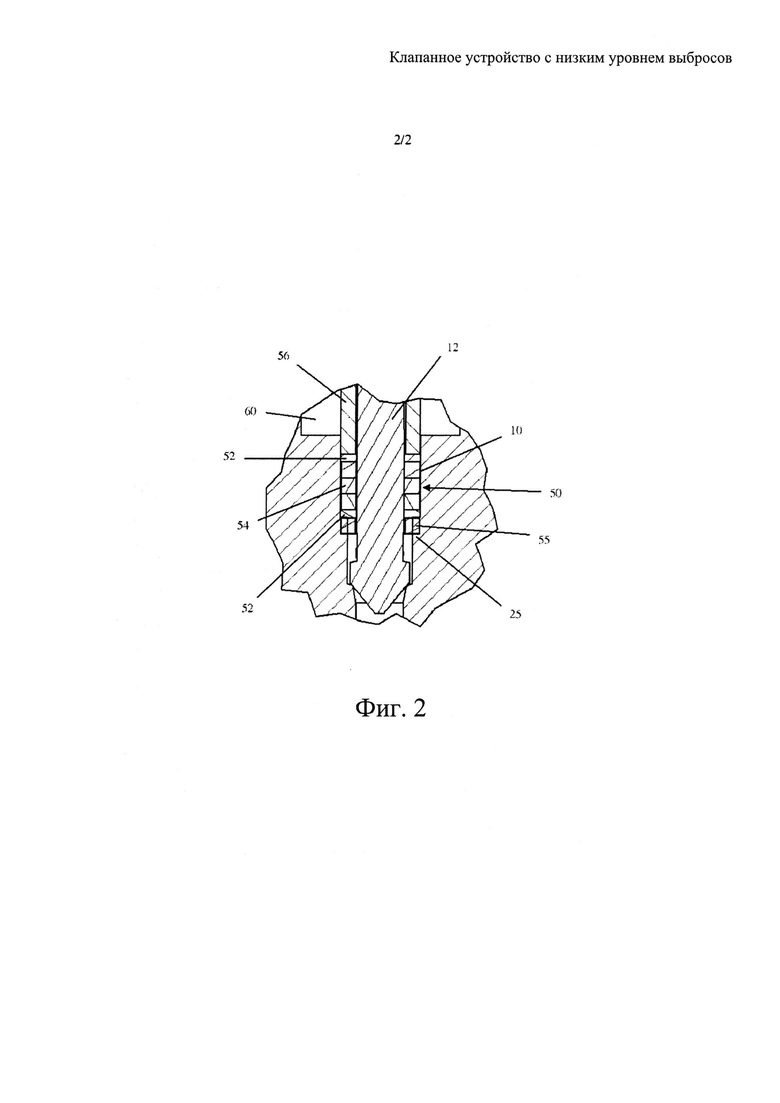

Фиг. 2 представляет собой детальный вид узла первого уплотнения клапана, показанного на фиг. 1.

В соответствии с фиг. 1 предложен игольчатый клапан 1. Ссылку на игольчатый клапан следует трактовать в широком смысле, включая любое клапанное устройство, содержащее шток с клапанным элементом, поступательно перемещающийся внутри канала для открытия и закрытия клапана. Клапан 1 имеет по существу цилиндрический корпус 2, содержащий нижнюю секцию 4, определяющую сторону корпуса 2 со стороны системы и присоединенную к напорной линии или сосуду под давлением. Корпус 2 дополнительно содержит верхнюю секцию 6, прикрепленную к нижней секции 4 болтами 8. Секция 2 корпуса клапана содержит внутренний канал 10, имеющий нижний канал 11, проходящий через нижнюю секцию 6, и верхний канал 12, проходящий через верхнюю секцию 6. Нижний и верхний каналы 11, 12 являются смежными и выровненными так, что они имеют общую продольную ось. Верхний корпус 9 регулятора сальника присоединен к верхней секции 8 корпуса 2 болтами 13. Положение продольной оси корпуса 4 регулятора сальника можно регулировать относительно корпуса 2 клапана с помощью болтов 13.

Термины «верхний» и «нижний» использованы в отношении нагнетательной стороны клапана со стороны системы, причем нагнетательный проксимальный конец клапана рассматривается как нижний конец, а дистальный конец с возможностью доступа для оператора при использовании рассматривается как верхний конец. Подобным образом, термины «верхний по потоку» и «нижний по потоку» относятся, соответственно, к концу клапана, связанному с нагнетательной системой, которая должна быть отсечена указанным клапаном, и к противоположному концу.

Впускное отверстие 14 клапана ограничено на дистальном конце нижней секции 4 корпуса клапана, которая проточно сообщается с дистальным концом канала 10. Внутренняя стенка впускного отверстия 14 имеет резьбовой участок 16 для присоединения клапана к технологической линии или к сосуду под давлением. Впускное отверстие 14 представляет собой канал с увеличенным диаметром, который шире канала 10 в месте соединения канала 10 с впускным отверстием 14. Выпускное отверстие 18 в продольном направлении находится на некотором расстоянии от впускного отверстия 14 вдоль канала 10 от дистального конца. Выпускное отверстие 18 расположено перпендикулярно впускному отверстию 14 и соединено с каналом 10 посредством соединительного участка 20, проходящего перпендикулярно продольной оси канала 10.

Невращающийся клапанный шток 20 расположен внутри осевого канала 10 корпуса 2 и, помимо этого, проходит через осевой канал в направлении его дистального конца в верхний корпус 26 регулятора сальника. Шток у своего дистального конца соединен с исполнительным механизмом 22 (например, с рукояткой или Т-образным стержнем), приводимым в действие вручную (или машиной). У проксимального конца шток 20 содержит конусообразный кончик 24 клапана, обеспечивающий уплотнение соответствующего конусообразного седла 25, образованного стенкой нижнего канала 12 между выпускным отверстием 18 и впускным отверстием 16 для герметичного уплотнения тракта прохождения потока между впускным отверстием 16 и выпускным отверстием 18, когда клапан находится в закрытом положении. Шток 20 имеет нижнюю часть 26 и верхнюю часть 28, причем нижняя часть штока у его свободного нижнего конца имеет кончик 24, присоединенный к верхней части 28 штока таким образом, что она может свободно вращаться относительно него, причем верхняя часть 28 может приводить в движение нижнюю часть только в осевом направлении.

Кольцеобразный выступ 30 проходит внутрь нижней части верхнего канала 12, ограничивая часть канала уменьшенного диаметра, приблизительно равного диаметру верхней части 28, так что верхняя часть штока с возможностью скольжения установлена внутри выступа 30 с жестким допуском. Верхняя часть 28 штока имеет диаметрально расширенный нижний конец 32, расположенный на нижней стороне выступа 30. Выступ 30 действует в качестве упора для ограничения осевого перемещения штока 20 в направлении вверх через соединение между расширенным концом 32 верхней части 28 штока.

Верхняя часть 28 штока на наружной стороне его верхнего конца снабжена резьбовым участком 34, который входит в соединение с соответствующим резьбовым участком 36, расположенным на внутренней поверхности промежуточной втулки 38 исполнительного механизма 22. Наружная резьба 34 верхней части 28 штока и внутренняя резьба 36 промежуточной втулки предпочтительно являются левосторонней резьбой Мб. Исполнительный механизм 22 дополнительно содержит наружную втулку 40, имеющую резьбу на внутренней поверхности, входящей в соединение с соответствующей резьбой 44 на наружной поверхности промежуточной втулки 38. Внутренняя резьба 42 наружной втулки 40 и наружная резьба 36 промежуточной втулки предпочтительно являются правосторонней резьбой М10. Наружная втулка 40 закреплена относительно регулятора 9 верхнего сальника, закрепленного относительно корпуса клапана.

Верхняя часть промежуточной втулки 38 выполнена с охватываемым выступом 46 квадратного сечения, конструктивно выполненным с возможностью размещения в соответствующем охватывающем углублении в поворотной рукоятке или подобном инструменте для закрепления для выполнения эффективного вращения промежуточной втулки 38 поворотной рукояткой. Поскольку направление соответствующей резьбы между колпачком 40 и промежуточной втулкой 38 выполнено в направлении, отличном от соответствующей резьбы между промежуточной втулкой 38 и верхней частью 28 штока, то вращение промежуточной втулки 38 приводит к ее перемещению в осевом направлении относительно закрепленной наружной втулки 40 и корпуса 2 клапана, что вызывает соответствующее осевое поступательное перемещение штока 12. Боковые стороны расширенной головки 32 верхней части 28 штока выполнены с диаметрально противоположными плоским участками, входящими в соединение с соответствующими плоскими участками, выполненными на внутренней поверхности канала 10, которые взаимодействуют для предотвращения вращения верхней части 28 штока. По существу, исполнительный механизм 22 перемещает шток 12 только в осевом направлении.

Клапан 1 переходит в открытое положение, когда исполнительный механизм 22 поворачивают для перемещения штока 12 в осевом направлении вверх так, что кончик 24 клапана поднимается с седла 25, открывая тракт прохождения текучей среды между впускным отверстием 16 и выпускным отверстием 18. Для предотвращения протечки из клапана текучей среды под давлением между штоком 12 и каналом 10 выполнен первый уплотнительный узел 50, расположенный между штоком 12 и каналом 10 в направлении нижнего проксимального конца штока 12 у осевого местоположения выше седла 25 и выше места пересечения секции 20 выпускного радиального канала и канала 10. Ступенчатый участок 25 в канале определяет местоположение уплотнительного узла 50. Указанное местоположение выполнено так, что когда шток 12 находится в открытом положении, то первый уплотнительный узел 50 подвергается непосредственному воздействию имеющегося в системе давления из канала прохождения потока, к которому присоединен клапан 1.

Для защиты резьбы между промежуточной втулкой 38 и наружной втулкой 40 и предотвращения проникновения грязи, масла и других загрязняющих веществ, которые могут запачкать резьбу, выполнено очищающее приспособление 45. Приспособление 45 выполнено вблизи промежуточной втулки 38 между втулкой 38 и наружной втулкой 40 и расположено в канавке в наружной втулке 40, обеспечивая изоляцию резьбы от атмосферы. Так как промежуточная втулка перемещается в осевом направлении относительно наружной втулки 40, то очищающее приспособление 45 остается неподвижным относительно наружной втулки 40 и протирает промежуточную втулку 38, а также счищает вещество, скопившееся на внешней поверхности промежуточной втулки 38.

Часть штока 12 между второй запирающей втулкой 68 и исполнительным механизмом 22 является открытой, так как она выходит из канала 10. Для защиты этой части штока 12 и предотвращения проникновения вещества в канал 10, вокруг штока выполнена зубчатая прокладка 47. Зубчатая прокладка 47 выполнена так, что она сжимается и расширяется по мере перемещения промежуточной втулки в осевом направлении.

Очищающее приспособление 45 и/или зубчатая прокладка 47 выполнены из натурального материала, такого как шерсть. Предпочтительно они выполнены из спрессованных шерстяных волокон в виде фетра. Обычно такие компоненты выполнены из резины или подобного эластомерного материала. Однако известно, что такие материалы со временем ухудшаются и теряют свои свойства. Неожиданно была установлено, что фетровое очищающее приспособление 45 и зубчатая прокладка 47 не только имеют продолжительный срок службы, но фактически становятся лучше во время использования по мере их насыщения. Кроме того, фетр обеспечивает значительно улучшенные огнезащитные свойства.

Как показано на фиг. 2, первый уплотнительный узел 50 содержит наружные упрочняющие кольца 52, расположенные у верхнего и нижнего концов уплотнительного узла 50. Между верхним и нижним упрочняющими кольцами 52 вставлены уплотнительные кольца 54, выполненные из более мягкого материала по сравнению с материалом упрочняющих колец 52. Нижнее упрочняющее кольцо 52 опирается на упорное кольцо 55, установленное на уступе 25 и закрепляющее вдоль оси первый уплотнительный узел 50 в осевом направлении книзу. Запирающая втулка 56 выполнена вокруг штока 12 выше первого уплотнительного узла 50 между штоком 12 и каналом 10. Нижний конец втулки 56 опирается на верхнюю поверхность верхнего упрочняющего кольца 52. У верхнего конца указанная втулка имеет расширенный ободок 58. Запирающая втулка 56 и упорное кольцо 55 предпочтительно выполнены из одного и того же материала, предпочтительно из нержавеющей стали.

Верхний конец втулки 56 расположен внутри полости 60, границы которой определены диаметрально расширенной частью канала 10 и наружной стенкой верхней части втулки 56, расположенной на некотором расстоянии от канала 10. У верхнего конца полость 60 закрыта цилиндрическим выступом 62, проходящим от нижней поверхности верхней секции 6 корпуса, которая проходит в полость 60. В полости 60 размещены конусообразные дисковые пружины, например, пружины 64 Бельвиля, сложенные в виде многоуровневой конструкции в осевом направлении. Пружины 64 сжаты между выступом 62 у их верхнего конца и ободком 58 втулки у их нижнего конца. Выступ 62 закреплен в осевом направлении, а втулка 58 может скользить около штока 12. Таким образом, пружины 64 поджимают втулку вниз и толкают ее к первому пружинному устройству 50, зажимая и сжимая его между нижним краем втулки 56 и уступом 25 в канале 10.

Упрочняющие кольца 52 выполнены из первого термопластичного полимерного материала, предпочтительно из полиэфирэфиркетона (ПЭЭК), выбранного за его механические свойства и химическую стойкость, которые сохраняются при высоких температурах. Уплотнительные кольца 54 выполнены из второго термопластичного полимерного материала, предпочтительно из политетрафторэтилена (ПТФЭ). ПТФЭ также обеспечивает устойчивость к высоким температурам, но с точки зрения механических свойств он мягче, чем ПЭЭК материал упрочняющих колец 52. Во время сборки уплотнительный узел 50 устанавливают вокруг штока 12, за которым следует втулка 56 и затем пружины 64 Бельвиля. Так как верхняя секция 6 корпуса прикреплена болтами к нижней секции корпуса, то выступ 62 сжимает пружины 64, при этом осевая длина выступа 62 определяет величину сжатия. При сжатии пружины 64 толкают втулку 56 к уплотнительному узлу 50. Наружные упрочняющие кольца 52 обеспечивают механическую прочность во время сжатия для предотвращения деформации в точках контакта с втулкой 56 и упорным кольцом 55. Кроме того, упрочняющие кольца 52 могут обеспечивать уплотнение между штоком клапана и каналом 10. Внутренние уплотнительные кольца 54 зажаты и сжаты между упрочняющими кольцами 52 под динамически нагружающим действием пружин 64. ПТФЭ материал уплотнительных колец 54 является более мягким, чем ПЭЭК материала упрочняющих колец, при этом он выбран так, что во время нагружения между упрочняющими кольцами 52 ПТФЭ материал уплотнительных колец начинает проявлять свойство пластической деформации в холодном состоянии, и растекается между наружными поверхностями упрочняющих колец 52 и внутренней поверхностью канала 10. Это растекание, обусловленное пластической деформацией в холодном состоянии уплотнительных колец 54, улучшает эффективность уплотнения узла 50 благодаря уплотнению любых зазоров между упрочняющими кольцами 52, уже установленными с жестким допуском, и каналом 10. Эта высокая эффективность уплотнения поддерживается за счет удержания уплотнительного узла 50 под динамической нагрузкой с использованием пружин 64. Это становится возможным за счет выполнения пружин 64 внутри корпуса клапана на влажной уплотненной стороне клапана со стороны системы и за счет их сжатия между верхней и нижней секцией 6, 4 корпуса.

Так как пружины 64 выполнены на указанной влажной стороне клапана внутри канала 10 корпуса 2, то они могут подвергаться воздействию выбросов сернистого газа, просачивающегося мимо уплотнительного узла 50 и содержащего твердое вещество. Наиболее вероятно это воздействие происходит вдоль наружной поверхности штока 12 через тракт, границы которого определены между внутренней поверхностью втулки 56 и наружной поверхностью штока 12. Для того чтобы уменьшить опасность загрязнения пружин 54 из-за осаждения на них твердого вещества из любых выбрасываемых газов, на верхней поверхности ободка 58 выполнены каналы, проходящие радиально наружу и определяющие множество проточных каналов между штоком 12 и полостью 60. Полость 60 проходит в осевом направлении вниз от указанных пружин и расположена близко к основанию втулки 56. Ободок 58 отнесен радиально внутрь от внутренней стенки полости 60. По существу полость 60 определяет границы улавливающей полости, в которой любое твердое вещество, содержащееся в просачивающихся выбрасываемых газах, проходящих между втулкой 56 и штоком 12, может осаждаться под действием силы тяжести и накапливаться, а не вызывать загрязнение пружин 64.

В дополнение к первому уплотнительному узлу 50 выполнены добавочные уплотнения в виде второго и третьего дублирующих уплотнений 65 и 66. Второе дублирующее уплотнение 65 выполнено между верхней секцией и нижней секцией корпуса 6 и 4 в месте пересечения нижней поверхности верхней секции 6 и наружной поверхности выступа 62, проходящего от этого вниз. По существу, второе дублирующее уплотнение 65 препятствует выбросам любых газов из полости 60, расположенной между верхней секцией 6 и нижней секцией 4 корпуса. Вторые уплотнения 65 являются кольцевыми уплотнениями, предпочтительно выполненными из графитсодержащего материала, которые зажимаются между верхней секцией 6 и нижней секцией 4 корпуса во время скрепления болтами этих двух компонентов друг с другом.

Третье уплотнение 66 выполнено вокруг верхней части 28 штока 12 между верхней частью 28 и верхним каналом 12 верхней секции 6 корпуса. Третье уплотнение 66 содержит ряд графитсодержащих кольцевых уплотнений, которые в осевом направлении нижним концом примыкают к кольцеобразному выступу 30. Вторая запирающая втулка 68 входит в соединение с верхним концом третьего уплотнения 66 и зажимает его. Зажимной элемент 9, прикрепляемый болтами 13 к верхнему элементу 6 корпуса, обеспечивает приложение усилия зажима на втулку 68. Зажимной элемент 9 имеет соединительную поверхность 70, прикладывающую усилие на верхний конец запирающей втулки 68 при прикреплении зажимного элемента 9 болтами к верхним секциям 6 корпуса. Для обеспечения постоянного давления на запирающую втулку 68 болты 13 динамически подпружинены, конусообразными дисковыми пружинами, например, пружинами Бельвиля, расположенными под головкой каждого болта 13, между болтом 13 и корпусом 9 регулятора сальника. Так как стержень каждого болта 13 является жестким и прикрепленным в осевом направлении к верхней секции 6, то пружины толкают корпус 9 регулятора сальника вниз, нажимая на соединительную поверхность 70 и поджимая ее к запирающей втулке 68. Таким образом, клапан 1 содержит первый уплотнительный узел 50, подпружиненный рядом пружин, выполненных на влажной стороне клапана 1 внутри канала 10 корпуса 2 клапана, и дополнительное третье уплотнение 66, подпружиненное расположенными снаружи пружинами 72, расположенными на сухой стороне клапана.

Третье уплотнение 66 предпочтительно выполнено из графитсодержащего материала и действует в качестве пожаробезопасного дублирующего уплотнения, поскольку графит имеет значительно более высокую точку плавления, чем термопластичные элементы первого уплотнительного узла 50, но при этом узел 50 обеспечивает существенно улучшенную эффективность уплотнения при нормальных условиях эксплуатации.

Было показано, что при использовании динамически нагруженного изнутри первого уплотнительного узла 50 вместе с пожаробезопасным дублирующим уплотнением 66 клапан работает в диапазоне давлений от нуля до максимального расчетного давления вплоть до класса 2500, т.е. приблизительно до 6200 psig (43 МПа изб.), при этом ожидается, что также может быть получен диапазон более высоких давлений до 7000 psig (48 МПа изб.). Отсутствие эластомерных материалов, которые обычно используют в уплотнительных кольцах, и использование вместо них в уплотнительном узле ПТФЭ и ПЭЭК материалов, а также дублирующих уплотнений, выполненных из графитсодержащего материала, обеспечивает возможность для работы клапана в установленном диапазоне до -20°C с одновременным сохранением его показателя неконтролируемых выбросов по классу A(HS). Было продемонстрировано, что указанный клапан удовлетворяет требованию норм неконтролируемых выбросов по классу A(HS) до -50°C в условиях деактивированного состояния.

Несмотря на стремление в вышеприведенном описании привлечь внимание к тем свойствам данного изобретения, которым придано особое значение, тем не менее, следует понимать, что заявитель утверждает свои права на охрану в отношении любого патентоспособного свойства или сочетания свойств, рассмотренных выше в данном документе и/или показанных на чертежах, независимо от того, было им уделено особое внимание или нет.

Следует понимать, что в других вариантах выполнения возможно внесение различных модификаций в конкретные устройства, описанные выше и показанные на чертежах. Например, несмотря на то что клапанное устройство описано в виде игольчатого клапана, тем не менее, следует понимать, что данное изобретение может быть применено к другим клапанам, содержащим шток, таким как шаровой клапан.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИ НАГРУЖЕННОЕ УПЛОТНЕНИЕ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2007 |

|

RU2438062C2 |

| ШТОК КЛАПАНА С ОБРАБОТАННОЙ СМАЗКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2575957C2 |

| УПЛОТНЕНИЕ | 2020 |

|

RU2783397C1 |

| Плунжер штангового насоса | 2020 |

|

RU2735124C1 |

| Устройство запорно-регулирующее с электромагнитом | 2020 |

|

RU2749630C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| РАСПЫЛИТЕЛЬНАЯ СИСТЕМА, УПРАВЛЯЕМАЯ ТРЁХПУТЕВЫМ КЛАПАНОМ | 2021 |

|

RU2833611C1 |

| СИСТЕМА УПЛОТНЕНИЯ СЖАТЫМ ГАЗОМ ДЛЯ РЕГУЛИРУЮЩИХ КЛАПАНОВ | 2015 |

|

RU2717590C2 |

| Поворотный дисковый затвор с тройным эксцентриситетом | 2023 |

|

RU2802684C1 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

Изобретение относится к арматуростроению, в частности к клапанному устройству, пригодному для присоединения к технологической линии или к сосудам под давлением и выполненному с возможностью ограничения неконтролируемых выбросов в атмосферу из канала клапана. Клапанное устройство (1) регулирует поток, проходящий через проточный тракт, и содержит корпус (2) с каналом и шток (20). Шток (20) расположен в канале с возможностью приведения в действие для открытия и закрытия клапана. Шток (20) имеет в осевом направлении верхний по потоку конец, направленный к проточному тракту, и противоположный нижний по потоку конец. Первое уплотнение (50) выполнено вокруг штока между штоком и каналом. Имеется пружина (64), расположенная с обеспечением передачи осевого сжимающего усилия к первому уплотнению (50). Пружина (64) расположена внутри корпуса (2) между штоком (20) и каналом на нижней по потоку стороне первого уплотнения (50). Изобретение направлено на улучшение эффективности уплотнения за счет обеспечения более направленного сжимающего усилия, прикладываемого к уплотнению. 16 з.п. ф-лы, 2 ил.

1. Клапанное устройство для регулирования потока, проходящего через проточный тракт, содержащее

корпус, имеющий канал,

шток, расположенный в канале с возможностью приведения в действие для открытия и закрытия клапана, причем шток имеет верхний по потоку конец в осевом направлении, направленный к проточному тракту, и противоположный нижний по потоку конец,

первое уплотнение, расположенное вокруг штока между штоком и каналом, и

пружину, расположенную с обеспечением передачи осевого сжимающего усилия к первому уплотнению,

причем пружина расположена внутри корпуса клапана между штоком и каналом на нижней по потоку стороне первого уплотнения.

2. Устройство по п. 1, в котором первое уплотнение содержит первую секцию, выполненную из первого материала, и вторую секцию, выполненную из второго материала, более мягкого, чем первый материал, при этом первая и вторая секции расположены так, что когда первое уплотнение подвергается сжатию, происходит пластическое течение в холодном состоянии второго материала между первой секцией и каналом с обеспечением повышения эффективности первого уплотнения.

3. Устройство по п. 2, в котором первое уплотнение содержит опорные кольца, расположенные на противоположных в осевом направлении концах, выполненные из указанного первого материала и ограничивающие указанную первую секцию, и уплотнительные кольца, выполненные из указанного второго материала, расположенные в осевом направлении между замыкающими кольцами и ограничивающие указанную вторую секцию.

4. Устройство по п. 2, в котором первый материал является полиэфирэфиркетоном (ПЭЭК), а второй материал предпочтительно является политетрафторэтиленом (ПТФЭ).

5. Устройство по п. 1, которое дополнительно содержит втулку, расположенную в осевом направлении вокруг штока на нижней по потоку стороне первого уплотнения между первым уплотнением и пружиной с возможностью обеспечения сжатия первого уплотнения под воздействием пружины.

6. Устройство по п. 1, дополнительно содержащее второе уплотнение, расположенное вокруг штока между штоком и каналом на расстоянии в осевом направлении вдоль штока в месте ниже по потоку как от первого уплотнения, так и от пружины.

7. Устройство по п. 6, дополнительно содержащее вторичный поджимающий элемент для передачи сжимающего усилия ко второму уплотнению.

8. Устройство по п. 7, дополнительно содержащее направляющий элемент, закрепленный в осевом направлении относительно корпуса клапана, и зажимной элемент, выполненный с возможностью перемещения в осевом направлении и поддерживаемый с возможностью скольжения на направляющем элементе и вокруг штока в местоположении в направлении оси ниже по потоку от второго уплотнения, при этом вторичный поджимающий элемент толкает зажимной элемент в направлении второго уплотнения для передачи к нему указанного сжимающего усилия.

9. Устройство по п. 8, дополнительно содержащее скользящую втулку, расположенную вокруг штока между вторым уплотнением и зажимным элементом таким образом, что зажимной элемент толкает указанную втулку во взаимодействие со вторым уплотнением для передачи к нему указанного сжимающего усилия.

10. Устройство по п. 6, в котором второе уплотнение является дублирующим пожаробезопасным уплотнением, выполненным из материала, точка плавления которого выше, чем у материала первого уплотнения.

11. Устройство по п. 10, в котором секция корпуса содержит нижнюю секцию, расположенную в осевом направлении у верхнего по потоку конца клапанного устройства, и верхнюю секцию, расположенную в осевом направлении у нижнего по потоку конца, при этом втулка и пружина расположены внутри нижней секции корпуса, а часть верхней секции корпуса прижимает пружину в осевом направлении к втулке.

12. Устройство по п. 11, в котором между верхней и нижней секциями корпуса на нижней по потоку стороне первого уплотнения предусмотрено третье уплотнение.

13. Устройство по п. 12, в котором второе и/или третье уплотнения выполнены из графитсодержащего материала.

14. Устройство по п. 13, в котором третье уплотнение выполнено из материала, имеющего более высокую точку плавления, чем материал первого уплотнения.

15. Устройство по п. 1, в котором корпус клапана содержит впускное и выпускное отверстия, при этом шток может приводиться в действие для открытия и закрытия канала для возможности избирательного прохождения потока текучей среды между впускным и выпускным отверстиями.

16. Устройство по любому из пп. 1-15, в котором вокруг штока выполнена зубчатая прокладка для предотвращения проникновения вещества в канал.

17. Устройство по п. 16, в котором зубчатая прокладка выполнена из спрессованных шерстяных волокон.

| US 5593166 A, 14.01.1997 | |||

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2418962C2 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ИМПУЛЬСНОГО ИСТОЧНИКА СВЕТА | 2000 |

|

RU2169410C1 |

| US 2004155217 A1, 12.08.2004 | |||

| US 4576385 A, 18.03.1986 | |||

| US 2912266 A, 10.11.1959 | |||

| Устройство для нанесения теплоизоляции на трубопровод | 1978 |

|

SU754158A1 |

Авторы

Даты

2017-04-11—Публикация

2012-08-31—Подача