Изобретение относится к способу дистилляционной очистки полимеризуемых соединений и применению кипящего масла для дистилляционной очистки полимеризуемых соединений.

В немецкой заявке на патент DE 2136396 описывают способ получения безводной акриловой кислоты путем противоточной промывки реакционного газа в абсорбционной колонне с высококипящим инертным крайне гидрофобным растворителем. Пригодными растворителями являются углеводороды средней нефтяной фракции, масла-теплоносители с температурами кипения выше 170°C (при нормальном давлении) или простой дифениловый эфир, дифенил и/или их смеси. Растворитель подводят через верхнюю часть колонны. Для абсорбции устанавливают по возможности незначительную температуру 30-80°C при нормальном давлении.

Из европейской заявки на патент ЕР 188775 известен способ получения безводной метакриловой кислоты, при котором образованные реакционные газы промывают инертным высококипящим гидрофобным органическим растворителем, в частности, путем противоточной промывки в абсорбционной колонне. Растворитель, такой как дифенил, простой дифениловый эфир, дибензофуран и/или их смеси добавляют через верхнюю часть колонны. Абсорбционная температура составляет 40-120°С при нормальном давлении.

Недостатками вышеназванных способов является то, что для получения безводной акриловой кислоты или метакриловой кислоты должны следовать следующие стадии десорбции и дистилляции, чтобы отделить конечный продукт от применяемого растворителя.

Задачей предложенного изобретения является предоставить способ дистилляционной очистки полимеризуемых соединений, при котором вещества, применяемые в качестве вспомогательного средства, без следующей очистки можно возвращать в установку и выводить максимально 10 масс.% вспомогательного средства в расчете на конечный продукт. Более того, способ должен, прежде всего, гарантировать предотвращение полимеризации конечного продукта. Решением задачи является то, что дистилляционную очистку полимеризуемого соединения проводят в присутствии высококипящего термически стабильного в течение длительного времени вещества, причем данное вещество, обозначаемое как кипящее масло, добавляют в куб ректификационной колонны. Вследствие этого исключают продолжительное время обработки полимеризуемого конечного продукта в нижней части, так как сильно уменьшается концентрация полимеризуемого соединения путем теплообмена с парами кипящего масла в направлении нижней части и таким образом в направлении возрастающей температуры, вследствие чего опасность полимеризации значительно устраняется.

Поэтому предметом изобретения также является способ дистилляционной очистки полимеризуемых соединений при применении высококипящего, термически стабильного в течение длительного времени вещества в качестве кипящего масла, отличающийся тем, что кипящее масло находится в нижней части ректификационной колонны.

Для предложенного согласно изобретению способа в качестве кипящего масла применяют высококипящее термически стабильное в течение длительного времени вещество с температурой кипения выше, чем температура кипения чистого конечного продукта, чтобы гарантировать его дистилляционное отделение. Однако температура кипения кипящего масла не должна быть слишком высокой, чтобы сократить термическую нагрузку чистого полимеризуемого соединения.

В общем температура кипения кипящего масла при нормальном давлении (1013 мбар) находится от 150 до 400°С, в частности при от 200 до 300°С.

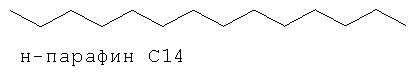

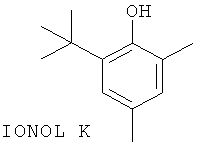

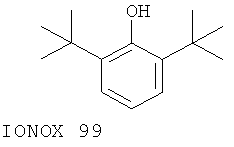

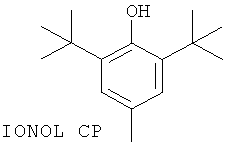

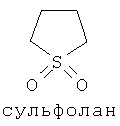

Подходящими кипящими маслами являются в том числе многоцепочечные неразветвленные парафины, имеющие от 12 до 20 атомов углерода, ароматические соединения, такие как дифил (эвтектическая смесь из 75% оксида бутенила и 25% бифенила), алкилзамещенные фенолы или соединения нафталина, сульфолан (тетрагидро-тиофен-1,1-диоксид) или смеси из них.

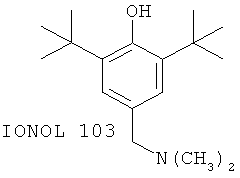

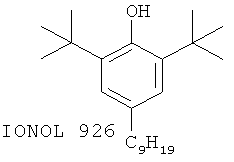

Подходящими примерами являются далее приведенные кипящие масла:

Особенно предпочтительно применяют 2,6-ди-трет-бутил-пара-крезол, 2,6-ди-трет-бутил-фенол, сульфолан, дифил или смеси из них, в высшей степени предпочтительно применяют сульфолан.

Для предложенного согласно изобретению способа можно применять любую ректификационную колонну, которая имеет предпочтительно от 5 до 50 разделительных каскадов. Число разделительных каскадов в предложенном изобретении означает число тарелок в нижней части колонны, умноженное на коэффициент массопередачи тарелки или число теоретических ступеней разделения в случае насадочной колонны или колонны с наполнителями.

Примеры ректификационной колонны с тарелками включают такие, как, например, колпачковые тарелки, сетчатые тарелки, туннельные тарелки, клапанные тарелки, щелевые тарелки, сетчатые-щелевые тарелки, сетчатые-колпачковые тарелки, дюзовые тарелки, центробежные тарелки, для ректификационной колонны с наполнителями, такими как, например, кольца Рашига, кольца Лессинга, кольца Паля, седла Берля, седла Инталокс, и для ректификационной колонны с насадками, такими как, например, типа Меллапак (Sulzer), Ромбопак (Kühni), Montz-Pak (Montz) и насадки с карманами с катализатором, например, Катапак (Sulzer).

Также можно применять ректификационную колонну с комбинациями из областей тарелок, из областей наполнителей и/или из областей с насадками.

Предпочтительно применяют ректификационную колонну с наполнителями и/или насадками. Ректификационную колонну также можно получить из каждого подходящего для этого материала. К ним принадлежат в том числе высококачественная сталь, а также инертные материалы.

Предпочтительно ректификационная колонна работает в вакууме при абсолютном давлении от 1 до 500 мбар, предпочтительно при абсолютном давлении от 1 до 100 мбар. Температура в нижней части ректификационной колонны получается благодаря применяемому кипящему маслу и преобладающему давлению.

Под полимеризуемыми соединениями в общем понимают мономеры с, по меньшей мере, одной реакционноспособной двойной связью или другими реактивными функциональными группами. К ним принадлежат в том числе соединения с множественными связями углерод-углерод (олефины, алкины, соединения винила, (мет)акрила), простые циклические эфиры, сложные эфиры или амиды (оксираны, лактоны, лактамы), ненасыщенные циклические углеводороды, а также такие с группами изоцианата или H-кислотные группы амино, гидрокси или карбокси. Пригодные полимеризуемые соединения известны специалисту в данной области из литературы, как, например, из J. Brandrup, E.H.Immergut und E.A.Grulke, Polymer Handbook, 4 издание, Hoboken, John Wiley and Sons, 1999, страницы III-1-III-41.

Подача очищаемого полимеризуемого соединения происходит предпочтительно выше средней области колонны. Низкокипящие загрязнения отгоняют в верхней части колонны, высококипящие загрязнения выводят из нижней части колонны. Чистый конечный продукт проводят предпочтительно к боковому выводу ниже средней области колонны.

Колонна может быть окружена другими аппаратами, такими как, например, следующими аппаратами для разделения веществ и/или реактор. Реакционная область также может быть расположена внутри колонны. Колонна также может быть поделена на насколько разделительных сегментов, которые выполняют различные задачи.

Чтобы предотвратить нежелательные полимеризации очищаемого полимеризуемого соединения, при необходимости, добавляют ингибитор полимеризации. К предпочтительно применяемым ингибиторам полимеризации принадлежат в том числе октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат, фенотиазин, гидрохинон, простой гидрохинон-монометиловый эфир, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксил (темпол), 2,4-диметил-6-трет-бутилфенол, 2,6-дитрет-бутилфенол, 2,5-дитрет-бутил-4-метилфенол, пара-замещенные фенилендиамины, такие как, например, N,N'-дифенил-p-фенилендиамин, 1,4-бензохинон, 2,6-ди-трет-бутил-альфа-(диметиламино)-p-крезол, 2,5-ди-трет-бутилгидрохинон или смеси из двух или нескольких данных стабилизаторов.

Добавление ингибитора происходит предпочтительно в верхней части колонны.

Из нижней части (куба) колонны высококипящие фракции, такие как добавленные ингибиторы, можно выводить путем обычных методов, например, через пленочный выпарной аппарат или аппарат, выполняющий подобные задания, который возвращает выпаренные вещества в ректификационную колонну и не выводит высококипящие фракции.

Кроме того, предметом изобретения является применение вышеназванного высококипящего, инертного термически стабильного в течение длительного времени вещества в виде кипящего масла в нижней части ректификационной колонны для дистилляционной очистки полимеризуемых соединений.

Предложенный согласно изобретению способ способствует получению полимеризуемого соединения без потери вследствие нежелательной полимеризации в высокой чистоте путем простого отделения, причем применяемое кипящее масло можно возвращать в устройство без следующей очистки.

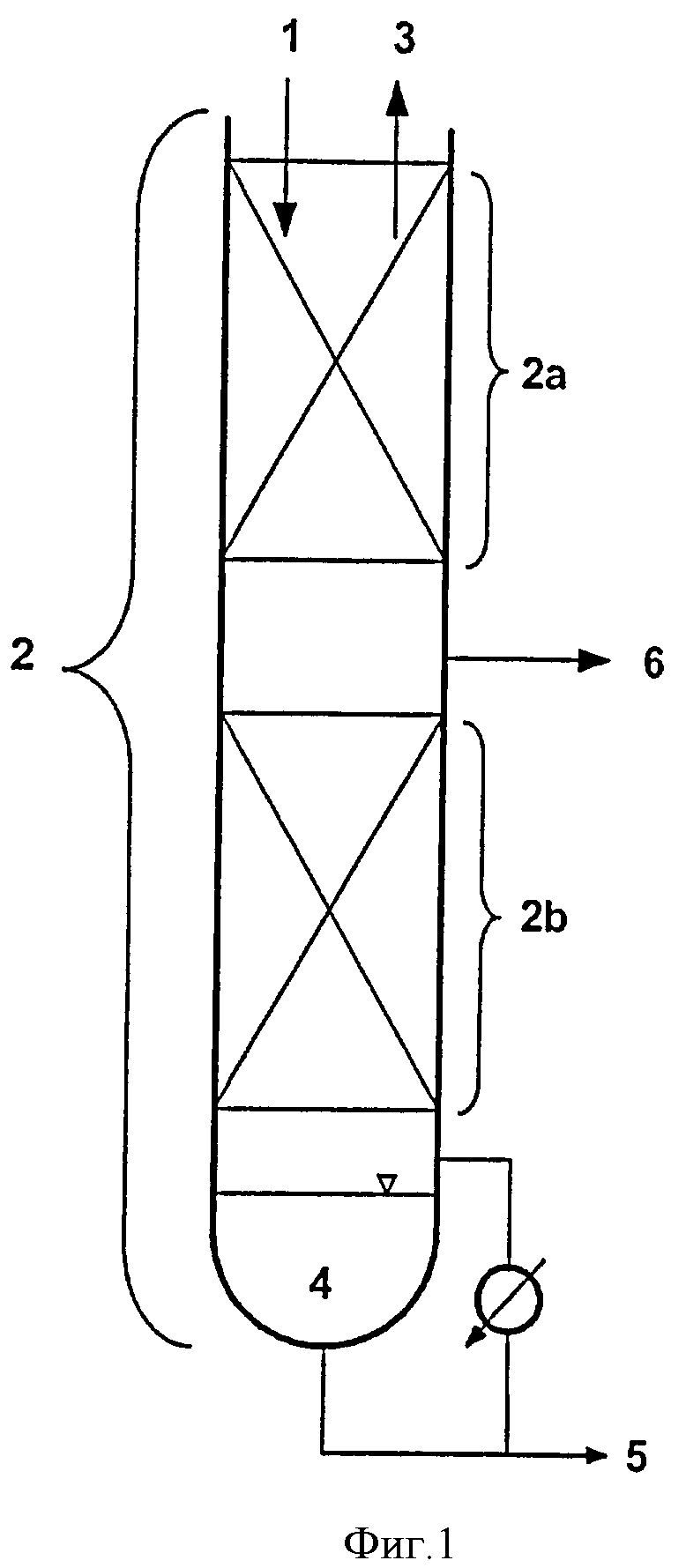

Вариант осуществления предложенного согласно изобретению способа схематически представляют на фигуре 1.

Очищаемый мономер=сырой мономер (1) находится в нижней части ректификационной колонны (2). Здесь в разделительной области (2a) происходит отделение компонентов, которые закипают легче (3), чем очищаемый мономер. В разделительной области (2b) колонны мономер отделяют от кипящего масла (4), находящегося в нижней части, а также компонентов, которые закипают легче, чем очищаемый мономер. Высококипящую фракцию, находящуюся в нижней части колонны, можно выводить посредством обычных методов (5), например через пленочный выпарной аппарат или аппарат, выполняющий подобные задания, который возвращает выпаренные вещества в ректификационную колонну и не выводит высококипящие фракции. Высокочистый мономер (6) отгоняют между разделительной областью (2a) и (2b) предпочтительно в газообразной форме.

Следующие примеры наглядно представляют предложенный согласно изобретению способ, никоим образом не ограничивая его объем.

Пример 1: очистка ангидрида метакриловой кислоты

Очистку ангидрида метакриловой кислоты проводят в нижней части ректификационной колонны согласно фигуре 1.

Ректификационная колонна имеет в разделительной области (2a) двенадцать и в разделительной области (2b) восемь разделительных каскадов. Данная колонна имеет внутренний диаметр 100 мм и оснащена насадками фирмы Sulzer, тип CY (разделительная область 2a) и фирмы Montz, тип BSH 400 (разделительная область 2b). Давление в нижней части колонны составляет 35 мбар. При стационарных условиях устанавливается профиль температур 164°C (нижняя часть) до 66°C (верхний конец разделительной области 2a). Вывод ангидрида уксусной кислоты в боковом отводе (между разделительной областью 2a и 2b), а также мощность греющего пара нижнего выпарного аппарата регулируют путем установления подходящих температур в соответствующих областях.

В нижней части ректификационной колонны применяют 6 кг сульфолана в виде кипящего масла (4). В качестве выпарного аппарата применяют выпарной аппарат с падающей пленкой.

У вывода потока из средней части извлекают ангидрид метакриловой кислоты с чистотой 99,7% (Газохроматографический анализ).

Пример 2: очистка ангидрида акриловой кислоты

Очистку ангидрида акриловой кислоты проводят в той же нижней части ректификационной колонны согласно фигуре 1, как пояснено в примере 1. Давление в нижней части колонны составляет 35 мбар. При стационарных условиях устанавливается профиль температур 164°C (куб) до 54°C (верхний конец разделительной области 2a). Вывод ангидрида уксусной кислоты в боковом отводе (между разделительной областью 2a и 2b), а также мощность греющего пара нижнего выпарного аппарата регулируют путем установления подходящих температур в соответствующих областях. В нижней части ректификационной колонны применяют 6 кг сульфолана в виде кипящего масла (4). В качестве выпарного аппарата применяют выпарной аппарат с падающей пленкой. У вывода потока из средней части извлекают ангидрид акриловой кислоты с чистотой 99,7% (ГХ-анализ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АНГИДРИДОВ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2007 |

|

RU2443673C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2008 |

|

RU2501782C2 |

| Способ очистки , -диоксо- -окса- -фОСфОлАНОВ | 1976 |

|

SU847925A3 |

| ТЕРМИЧЕСКИЙ СПОСОБ РАЗДЕЛЕНИЯ ДЛЯ ОТДЕЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МАССОВОГО ПОТОКА, ОБОГАЩЕННОГО АКРИЛОВОЙ КИСЛОТОЙ | 2004 |

|

RU2372130C9 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКОСТИ, СОДЕРЖАЩЕЙ АКРИЛОВУЮ КИСЛОТУ | 2004 |

|

RU2395485C2 |

| СПОСОБ ДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ДИАРИЛКАРБОНАТОВ | 2008 |

|

RU2498975C9 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ НАФТЫ В ДИСТИЛЯЦИОННОМ КОЛОННОМ РЕАКТОРЕ (ВАРИАНТЫ) | 1999 |

|

RU2213605C2 |

| СПОСОБ НЕПРЕРЫВНОГО РАСТВОРЕНИЯ ТВЕРДОГО ВЕЩЕСТВА В РЕАКЦИОННОЙ СРЕДЕ | 2018 |

|

RU2761042C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛМЕТАКРИЛАТА | 2008 |

|

RU2486172C2 |

| СПОСОБ ПЕРЕНОСА ТЕПЛА НА ЖИДКУЮ СМЕСЬ, СОДЕРЖАЩУЮ, ПО МЕНЬШЕЙ МЕРЕ, ОДИН (МЕТ)АКРИЛМОНОМЕР | 2007 |

|

RU2469054C2 |

Изобретение относится к усовершенствованному способу дистилляционной очистки полимеризуемых соединений, выбранных из мономеров с, по меньшей мере, одной реакционноспособной двойной связью или другими реакционноспособными функциональными группами, с применением кипящего масла в качестве вспомогательного средства, которое представляет собой высококипящее, инертное, термически долговременно стабильное вещество, где кипящее масло находится в кубе ректификационной колонны и температура кипения указанного кипящего масла составляет от 150 до 400°С при давлении 1013 мбар, причем вспомогательное средство без последующей очистки возвращают в установку и выводят максимально 10% вспомогательного средства в расчете на конечный продукт, а концентрация полимеризуемого соединения уменьшается путем теплообмена с парами кипящего масла в направлении нижней части колонны и, таким образом, в направлении возрастающей температуры. Способ позволяет предотвратить полимеризацию конечного продукта. Изобретение также относится к применению кипящего масла в качестве вспомогательного средства, которое представляет собой высококипящее, инертное, термически долговременно стабильное вещество с температурой кипения 150-400°С при давлении 1013 мбар, в кубе ректификационной колонны для дистилляционной очистки полимеризуемых соединений, выбранных из мономеров с, по меньшей мере, одной реакционноспособной двойной связью или другими реакционноспособными функциональными группами, причем вспомогательное средство без последующей очистки возвращают в установку и выводят максимально 10% вспомогательного средства в расчете на конечный продукт, а концентрация полимеризуемого соединения уменьшается путем теплообмена с парами кипящего масла в направлении нижней части колонны и, таким образом, в направлении возрастающей температуры. 2 н. и 4 з.п. ф-лы, 1 ил., 2 пр.

1. Способ дистилляционной очистки полимеризуемых соединений, выбранных из мономеров с, по меньшей мере, одной реакционноспособной двойной связью или другими реакционноспособными функциональными группами, с применением кипящего масла в качестве вспомогательного средства, которое представляет собой высококипящее, инертное, термически долговременно стабильное вещество, отличающийся тем, что кипящее масло находится в кубе ректификационной колонны и температура кипения указанного кипящего масла составляет от 150 до 400°С при давлении 1013 мбар, причем вспомогательное средство без последующей очистки возвращают в установку и выводят максимально 10% вспомогательного средства в расчете на конечный продукт, a концентрация полимеризуемого соединения уменьшается путем теплообмена с парами кипящего масла в направлении нижней части колонны и, таким образом, в направлении возрастающей температуры.

2. Способ по п.1, отличающийся тем, что температура кипения кипящего масла составляет при давлении 1013 мбар от 200 до 300°С.

3. Способ по п.1, отличающийся тем, что в качестве высококипящего, инертного, термически долговременно стабильного вещества применяют длинноцепочечные неразветвленные парафины, имеющие от 12 до 20 атомов углерода, ароматические соединения, такие как дифил, алкилзамещенные фенолы или соединения нафталина, сульфолан или их смеси.

4. Способ по п.1, отличающийся тем, что в качестве высококипящего, инертного термически долговременно стабильного вещества применяют 2,6-ди-трет-бутил-пара-крезол, 2,6-ди-трет-бутил-фенол, сульфолан, дифил или их смеси.

5. Способ по пп.1-4, отличающийся тем, что в качестве высококипящего, инертного, термически долговременно стабильного вещества применяют сульфолан.

6. Применение кипящего масла в качестве вспомогательного средства, которое представляет собой высококипящее, инертное, термически долговременно стабильное вещество с температурой кипения 150-400°С при давлении 1013 мбар, в кубе ректификационной колонны для дистилляционной очистки полимеризуемых соединений, выбранных из мономеров с, по меньшей мере, одной реакционноспособной двойной связью или другими реакционноспособными функциональными группами, причем вспомогательное средство без последующей очистки возвращают в установку и выводят максимально 10% вспомогательного средства в расчете на конечный продукт, а концентрация полимеризуемого соединения уменьшается путем теплообмена с парами кипящего масла в направлении нижней части колонны и, таким образом, в направлении возрастающей температуры.

| DE 10256147 А, 24.12.2003 | |||

| US 2005077240 А1, 14.04.2005 | |||

| US 5154800 А, 13.10.1992 | |||

| 0 |

|

SU188775A1 | |

| RU 2003100833 А, 10.08.2004. | |||

Авторы

Даты

2012-05-10—Публикация

2007-03-14—Подача