Изобретение относится к способу для переноса тепла на жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер с помощью автономного теплообменника, по которому одновременно на его первичной стороне протекает жидкий теплоноситель и на его вторичной стороне протекает жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер.

Запись (мет)акрилмономер в данном описании означает сокращение от «акрилмономера и/или метакрилмономера».

Понятие акрилмономер в данном описании означает сокращение от «акролеина, акриловой кислоты, диакриловой кислоты и/или сложного эфира акриловой кислоты».

Понятие метакрилмономер в данном описании означает сокращение от «метакролеина, метакриловой кислоты и/или сложного эфира метакриловой кислоты».

(Мет)акрилмономеры являются важными исходными соединениями для получения полимеризатов, которые применяют в качестве клеев или материалов, суперабсорбирующих воду.

В промышленности (мет)акролеин и (мет)акриловую кислоту получают преимущественно путем каталитического окисления в газовой фазе пригодных предшествующих соединений, имеющих от 3 до 4 атомов углерода (или их предшествующих соединений), в частности пропилена и пропана в случае акролеина и акриловой кислоты или изо-бутена и изо-бутана в случае метакриловой кислоты и метакролеина. Наряду с пропиленом, пропаном, изо-бутеном и изо-бутаном в качестве исходных веществ также пригодны другие соединения, имеющие 3 или 4 атома углерода, такие как изо-бутанол, н-пропанол или их предшествующие соединения, такие как, например, простой метиловый эфир изо-бутанола.

(Мет)акриловую кислоту также можно получить из (мет)акролеина (который, например, получают путем конденсации пропиональдегида и формальдегида).

Причем обычно получают смесь образующегося газа, из которой можно отделить (мет)акриловую кислоту или (мет)акролеин.

Сложные эфиры (мет)акриловой кислоты получают, например, путем прямого взаимодействия (мет)акриловой кислоты и/или (мет)акролеина с соответствующими спиртами.

Разумеется также в данном случае получают сначала смесь продукта, из которой можно отделить сложный эфир (мет)акриловой кислоты.

Для вышеуказанных отделений часто применяют один или несколько способов термического разделения. При этом, как правило, к разделительно-эффективному пространству добавляют, по меньшей мере, один поток веществ, содержащий, по меньшей мере, один (мет)акрилмономер, и, по меньшей мере, один (отличающийся от данного) поток веществ, содержащий, по меньшей мере, один (мет)акрилмономер, извлекают такого разделительно-эффективного пространства. Характерным для большинства способов термического разделения является то, что благодаря ему полученная эффективность разделения, как правило, требует добавления термической энергии (переноса тепла) и что благодаря ему обычно участвуют жидкие фазы (жидкие смеси) (вводят в разделительно-эффективное пространство), которые содержат (мет)акрилмономеры (по меньшей мере, один (мет)акрилмономер) (смотри, например, немецкую заявку на патент DE 10300816).

Как правило, данную термическую энергию (тепло) вводят с помощью автономных теплообменников. Для этого из части разделительно-эффективного пространства часто извлекают, по меньшей мере, одну жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер. Затем она протекает (например, с помощью насосов и/или путем естественного перехода) вторичную сторону автономного теплообменника, на первичной стороне которого одновременно протекает жидкий теплоноситель.

На основе температурных градиентов, возникающих между обоими потоками веществ, жидкий теплоноситель (под ним в данном описании необходимо понимать жидкий теплоноситель, газообразный теплоноситель или смесь из жидких и газообразных (парообразных) теплоносителей) имеет более высокую температуру, чем жидкая смесь, содержащая, по меньшей мере, (мет)акрилмономеров, благодаря им теплообмен происходит сквозь твердую материальную перегородку, разделяющую первичную сторону от вторичной стороны автономного теплообменника (т.е. в данном описании автономный теплообменник должен быть теплообменником, при котором теплоноситель и нагреваемая смесь не встречаются друг с другом в материальном контакте, а пространственно разделены друг с другом материальной перегородкой), из которого получают нагревание протекающей вторичную сторону жидкой смеси, содержащей, по меньшей мере, один (мет)акрилмономер. Затем нагретую, отводимую из вторичной стороны автономного теплообменника жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер (при теплообмене ее можно также частично или полностью переводить в паровую фазу; в данном случае теплообменник часто обозначают также как выпариватель; понятие «газообразный» и «парообразный» в данном описании применяют как синонимы), возвращают, по меньшей мере, частично в ту же самую часть разделительно-эффективного пространства, из которого она отводилась, и/или в другую часть данного разделительно-эффективного пространства, причем место отвода и возврата могут находиться на расстоянии друг от друга (сравни, например, немецкую заявку на патент DE 10332758).

Тем не менее, недостатком вышеописанного метода является то, что (мет)акрилмономеры, в том числе под влиянием повышенной температуры и, в частности, находясь в конденсированной фазе, в нежелательном способе склонны к образованию высокомолекулярных соединений (полимеризатов) самого различного вида (радикальных полимеризатов, поликонденсатов (например, аддуктов Майкла). Благодаря добавлению так называемых ингибиторов полимеризации (в качестве таковых применяют также соединения, содержащие азот, которые имеют, по меньшей мере, одну фенольную группу (например, N,N'-диизобутил-пара-фенилендиамин (Kerobit®BTD), N,N-дифениламин, метиленблау или фенотиазин, сравни, например, европейскую заявку на патент ЕР 1062197, немецкие заявки на патент DE 10336386 и DE 10235847, а также DE 2901783), которые в определенном объеме могут привязывать случайно образующиеся радикалы, инициирующие нежелательную радикальную полимеризацию, можно препятствовать вышеуказанному нежелательному образованию высокомолекулярных соединений в ограниченном объеме, но к сожалению не полностью (сравни немецкую заявку на патент DE 10211273), из-за чего это при совместном применении ингибиторов радикальной полимеризации, в частности, на плоскости материальной перегородки автономного теплообменника, обращенной к вторичной стороне в течение, как описано, проводимого автономного переноса тепла на жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, со временем приводит к осаждению твердых веществ (в литературе многократно также обозначают как загрязнения), которые уменьшают переход тепла от первичной стороны на вторичную сторону (сравни патент США 3271296). К данному осаждению твердых веществ относятся в том числе также пиролитические реакции разложения (до коксования). Поэтому время от времени способ термического разделения должен прерываться, чтобы очистить материальную перегородку автономного теплообменника, прежде всего на его вторичной стенке.

Из уровня техники теперь известны различные мероприятия, чтобы уменьшить или по времени замедлять загрязнение на вторичной стороне автономного теплообменника.

В патенте США US 3271296 для уменьшения образования загрязнения рекомендуют добавление реакционных продуктов пропилендиамина с алкил-замещенными и алкенил-замещенными сукциновыми карбоновыми кислотами, которым приписывают диспергирующее действие (например, Komad® 313 фирмы MoI (Ungarn)). В соответствующем способе европейского патента ЕР 1062197 рекомендуют добавление поверхностно-активных веществ к нагреваемой, по меньшей мере, жидкой смеси, содержащей, по меньшей мере, (мет)акрилмономер. В европейской заявке на патент ЕР 854129 для уменьшения вышеописанного загрязнения дополнительно рекомендуют применение выпаривателя быстрого действия с принудительной циркуляцией.

Недостатками рекомендаций уровня техники, тем не менее, является то, что действие рекомендуемых присадок не в состоянии удовлетворить в полном объеме. Это имеет значение в похожем способе для только одного применения выпаривателя быстрого действия с принудительной циркуляцией.

Поэтому задача предложенного изобретения состоит в том, чтобы предоставить улучшенный способ для переноса тепла на смесь, содержащую, по меньшей мере, один (мет)акрилмономер, с помощью автономного теплообменника.

Согласно этому найден способ для переноса тепла на жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, с помощью автономного теплообменника, по которому на его первичной стороне течет жидкий теплоноситель и на его вторичной стороне (непрерывно) течет одновременно жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, который отличается тем, что жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, содержит добавленное, по меньшей мере, одно активное соединение, отличающееся от (мет)акрилмономеров, из группы, состоящей из третичных аминов, солей, образованных из третичных аминов и кислоты Бренстеда, а также четвертичных соединений аммония при условии, что третичные и четвертичные атомы азота в, по меньшей мере, одном активном соединении не имеют никакой фенильной группы, но, по меньшей мере, частичное количество, по меньшей мере, одной алкильной группы.

Понятие (мет)акрилмономер, как уже сказано выше, должно включать, в частности, соединения акролеина, метакролеина, метакриловой кислоты и акриловой кислоты. Однако под этим понятием нужно подразумевать диакриловую кислоту (олефин-ненасыщенный аддукт Майкла второй молекулы акриловой кислоты) и сложные эфиры из акриловой кислоты или метакриловой кислоты и предпочтительно одноатомных (имеющих одну группу гидроксила) спиртов. То есть, в частности, согласно данному описанию также (мет)акрилмономерами являются сложные эфиры акриловой кислоты с предпочтительно одноатомными (имеющими одну группу гидроксила) алканолами, имеющими от 1 до 8 атомов углерода (прежде всего с алканолами, имеющими от 4 до 8 атомов углерода) и сложные эфиры метакриловой кислоты с предпочтительно одноатомными (имеющими одну группу гидроксила) алканолами, имеющими от 1 до 8 атомов углерода (прежде всего с алканолами, имеющими от 4 до 8 атомов углерода). То есть (мет)акрилмономерами являются, например, следующие сложные эфиры (мет)акриловой кислоты: гидроксиэтилакрилат, гидроксиэтилметакрилат, гидроксипропилакрилат, гидроксипропилметакрилат, глицидилакрилат, глицидилметакрилат, метилакрилат, метилметакрилат, н-бутилакрилат, изо-бутилакрилат, изо-бутилметакрилат, н-бутилметакрилат, трет-бутилакрилат, трет-бутилметакрилат, этилакрилат, этилметакрилат, 2-этилгексилакрилат и 2-этилгексилметакрилат.

В данном описании под третичным амином нужно понимать органическое соединение, которое содержит, по меньшей мере, один химически связанный атом азота, который имеет до трех отличных друг от друга атомов углерода (не больше и не меньше чем к данным трем и также ни к какому другому атому) при условии химической связи (как правило, ковалентной), что никакой из трех атомов углерода не имеет одновременно химическую двойную связь с атомом кислорода или другим элементом группы, содержащей кислород в Периодической системе элементов. Такой атом азота в данном описании обозначают как третичный атом азота.

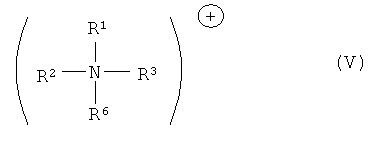

Под четвертичным соединением аммония в данном описании нужно понимать такое ионное соединение (соль четвертичного иона аммония), которое содержит, по меньшей мере, один атом азота, который имеет до четырех отличных друг от друга атомов углерода (и больше ни к каким другим атомам) при условии химической связи (как правило, ковалентной), что никакой из четырех атомов углерода не имеет одновременно химическую двойную связь с атомом кислорода или другим элементом группы, содержащей кислород в Периодической системе элементов. Такой атом азота в данном описании обозначают как четвертичный атом азота. Содержащий это положительно заряженный ион в данном описании обозначают как четвертичный ион аммония.

Под фенильной группой в данном описании нужно понимать каждое состоящее из шести атомов углерода ароматическое кольцо (характеризующим признаком такой ароматической кольцевой системы является то, что шесть атомов углерода находятся в плоскости в исследовании рентгеновского структурного анализа), независимо от того, являются ли данные шесть атомов углерода химически связанными с атомом водорода или с заместителями для атома водорода. В данном случае третичный или четвертичный атом азота имеет фенильную группу, если она химически (ковалентно) связана с одним из шести атомов углерода ароматического кольца. То есть трифениламин, хинолин, фенотиазин и метиленовый синий не являются никаким активным соединением согласно данному изобретению.

Разумеется, согласно изобретению добавляемое активное соединение может иметь не больше чем один третичный атом азота или больше чем один четвертичный атом азота. Конечно, согласно изобретению добавляемое активное соединение одновременно может иметь также, по меньшей мере, один третичный атом азота и, по меньшей мере, один четвертичный атом азота.

Относительно определенного третичного амина кислота Бренстеда является таким химическим соединением, которое в состоянии отдавать протон в третичный амин, вследствие этого третичный амин переходит в нечетвертичный, электрически положительно заряженный ион аммония (сравни Grundlagen der organischen Chemie; Hans Rudolf Christen; издательство Sauerländer Aarau, Diesterweg·Salle Франкфурт-на-Майне, 1975, с.383 и следующие). При этом со своей стороны кислота Бренстеда одновременно переходит в сопряженное анионное основание.

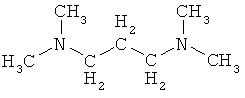

Согласно изобретению особенно пригодными активными соединениями являются третичные алифатические амины и их нечетвертичные соли аммония. Эти амины можно образовывать из аммиака, посредством того что его три атома водорода замещают тремя группами алкила.

Среди этих третичных алифатических аминов предпочтительными являются такие общей формулы I (а также полученные из них нечетвертичные соли аммония):

в которой

R1, R2 и R3 независимо друг от друга означают алкиловую группу, имеющую от 1 до 8 атомов углерода, предпочтительно от 1 до 6 атомов углерода и особенно предпочтительно от 1 до 4 атомов углерода (данные группы построены только из атомов водорода и углерода и не включают группы циклоалкила), или группы циклоалкила (также построены только из водорода и углерода).

Среди третичных алифатических аминов общей формулы I снова предпочтительными являются такие, в которых соответствует действительности R1=R2=R3 (и предпочтительно алкиловая группа), а также полученные из них нечетвертичные соли аммония (то есть их соли с кислотой Бренстеда).

Предпочтительными R1, R2, R3 являются метильная группа, этильная группа, изо-пропильная группа, н-пропильная группа, н-бутильная группа, трет-бутильная группа и н-гексильная группа, а также циклогексильная группа.

То есть согласно изобретению особенно предпочтительными активными соединениями являются, например, триметиламин, триэтиламин, три-н-гексиламин, три-н-бутиламин и N-этил-N,N-диизопропиламин (а также их соли с кислотой Бренстеда).

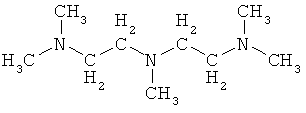

Кроме того, в качестве предложенных согласно изобретению активных соединений применяют такие (в следующем описании данной стадии обозначают в качестве соединений общей формулы II), которые формально образуются из активных сведений общей формулы (I) посредством того, что, по меньшей мере, один из остатков R1, R2, R3 означает группу алкила или циклоалкила, у которой один или больше атомов водорода замещены, по меньшей мере, одной группой -ОН, -NH2, -NHCH3 и -N(СН3)2 и/или (при необходимости, циклическая) углеродная цепь, по меньшей мере, один раз прервана атомом кислорода (а также ее соли с кислотой Бренстеда). Среди них особенно подчеркивают N,N,N',N'-тетраметил-1,3-пропандиамин, N,N-диэтилэтаноламин, а также цис-(2-диметиламиноэтиловый)эфир, пентаметилдиэтилентриамин, 3-диметиламино-1-пропил-амин, N,N,N',N'-тетраметил-1,6-гексадиамин и N,N-диметилциклогексиламин (а также их соли с кислотой Бренстеда).

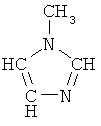

В качестве следующих согласно изобретению благоприятных третичных аминов (активных соединений III) применяют производные 1,3-диазола (имидазола), у которых водород на атоме азота 1,3-диазола в положении 1 замещен алкиловой группой R4, имеющей от 1 до 8 атомов углерода, предпочтительно от 1 до 6 атомов углерода и особенно предпочтительно от 1 до 4 атомов углерода, и/или азот 1,3-диазола в положении 3 алкилирован алкиловой группой R5, имеющей от 1 до 8 атомов углерода, предпочтительно от 1 до 6 атомов углерода и особенно предпочтительно от 1 до 4 атомов углерода. В случае «и»-соединения речь идет о так называемых солях имидазолия, чьи катионы согласно изобретению имеют два третичных атома азота. При «или»-придании плавающей формы речь идет о солях имидазолия с согласно изобретению только одним третичным атомом азота.

Такими согласно изобретению пригодными третичными аминами являются, например, 1-метилимидазол, 1-этилимидазол, 1-пропилимидазол, 1-этил-3-метил-имидазолийакрилат, 1-этил-3-метилимидазолийацетат, 1-н-бутил-3-метилимидазолий ацетат и 1-этил-3-метилимидазолийхлорид.

Согласно изобретению среди вышеназванных солей имидазолия предпочтительными являются те, чей анион означает гидроксид  или анионное сопряженное основание одноатомной кислоты Бренстеда (в состоянии отдавать в сильное основание только протон; то есть серная кислота является двухатомной кислотой Бренстеда). К данным простым отрицательно заряженным анионам принадлежат, в частности, ионы карбоксилата одноатомных органических карбоновых кислот, таких как, например, муравьиная кислота, уксусная кислота, пропионовая кислота, акриловая кислота, метакриловая кислота, хлоруксусная кислота и нитроуксусная кислота. В частности, к данным отрицательно заряженным анионам принадлежат, однако, также сопряженные основания сильных одноатомных неорганических кислот Бренстеда, таких как HCl, HBr, HJ, HNO3 и HClO3.

или анионное сопряженное основание одноатомной кислоты Бренстеда (в состоянии отдавать в сильное основание только протон; то есть серная кислота является двухатомной кислотой Бренстеда). К данным простым отрицательно заряженным анионам принадлежат, в частности, ионы карбоксилата одноатомных органических карбоновых кислот, таких как, например, муравьиная кислота, уксусная кислота, пропионовая кислота, акриловая кислота, метакриловая кислота, хлоруксусная кислота и нитроуксусная кислота. В частности, к данным отрицательно заряженным анионам принадлежат, однако, также сопряженные основания сильных одноатомных неорганических кислот Бренстеда, таких как HCl, HBr, HJ, HNO3 и HClO3.

Вышеназванными кислотами Бренстеда (включая воду) также являются такие, которые являются особенно пригодными, чтобы перевести согласно изобретению пригодные третичные амины (в частности, третичные амины (I) и (II)) в согласно изобретению их пригодные соли (нечетвертичные соединения аммония).

Следующей группой согласно изобретению пригодных активных соединений являются четвертичные соединения аммония. К ним принадлежат прежде всего соли из четвертичных (кат)ионов аммония и анионных сопряженных оснований кислот Бренстеда (например, соли немецкой заявки на патент DE 10314203), в частности, одноатомные кислоты Бренстеда. К данным предпочтительно простым отрицательно заряженным анионам принадлежат, в частности, ΘОН, ионы карбоксилата одноатомных органических карбоновых кислот, таких как, например, муравьиная кислота, уксусная кислота, пропионовая кислота, акриловая кислота, метакриловая кислота, хлоруксусная кислота и нитроуксусная кислота. В частности, к данным простым отрицательно заряженным анионам также принадлежат сопряженные основания одноатомных неорганических кислот Бренстеда. Такими анионами являются, например,

Предпочтительными четвертичными (кат)ионами аммония прежде всего являются такие, которые формально получают из активных соединений (I) и (II) посредством того, что с их третичным атомом азота связана алкильная группа R6, имеющая следующие от 1 до 8 атомов углерода, предпочтительно от 1 до 6 атомов углерода и особенно предпочтительно от 1 до 4 атомов углерода.

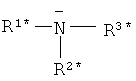

Такие четвертичные анионы аммония подпадают под общую формулу (IV),

,

,

в которой

R1*, R2* и R3* независимо друг от друга и не зависимо от R6 означают алкильную группу, имеющую от 1 до 8 атомов углерода, предпочтительно от 1 до 6 атомов углерода и особенно предпочтительно от 1 до 4 атомов углерода, или означают циклоалкильную группу, имеющую от 1 до 8 атомов углерода, при которой один или несколько атомов водорода замещены, по меньшей мере, одной из групп -ОН, -NH2, -NHCH3 и -N(CH3)2 и/или (при необходимости, циклическая) углеродная цепь прервана, по меньшей мере, один раз атомом кислорода.

Особенно предпочтительными четвертичными ионами аммония IV являются такие общей формулы,

,

,

в которой

R1, R2, R3 и R6 независимо друг от друга могут иметь значение, указанное в данном описании данных остатков.

Особенно предпочтительными четвертичными ионами аммония (V) являются такие, где R1=R2=R3=R6 (и предпочтительно алкильная группа).

Например, в качестве согласно изобретению в высшей степени предпочтительных четвертичных соединений аммония упоминают тетраметиламмоний ацетат, тетраметиламоний хлорид, тетраметиламмоний гидроксид и тетраметиламмоний акрилат.

В принципе все остатки R1, R2, R3, R4, R5, R6, а также R1*, R2* и R3*, в случае если они не являются циклическими, являются прямыми или разветвленными.

Как правило, для предложенного согласно изобретению способа к жидкой смеси, содержащей, по меньшей мере, один (мет)акрилмономер, добавляют, по меньшей мере, 0,01 или, по меньшей мере, 0,05% масс., часто от 0,1 до 10% масс., часто от 0,1 до 5% масс., многократно от 0,1 до 3% масс. и предпочтительно от 0,5 до 2% масс., или от 0,5 до 1% масс. (соответственно в расчете на свою массу), по меньшей мере, одного предложенного согласно изобретению активного соединения.

Согласно изобретению предпочтительно согласно изобретению добавляемые активные соединения получают таким образом, что они при условиях применения предложенного согласно изобретению способа (рабочего давления, рабочей температуры) в соответствующем добавляемом количестве полностью растворяются в жидкой смеси, содержащей, по меньшей мере, один (мет)акрилмономер.

На этом фоне предпочтительными являются такие согласно изобретению добавляемые активные соединения, чья молярная масса составляет ≤500 г, предпочтительно ≤400 г, в благоприятном способе ≤300 г, предпочтительно ≤250 г, особенно предпочтительно ≤200 г и в высшей степени предпочтительно ≤180 г. Тем не менее, обычно молярная масса согласно изобретению добавляемых активных соединений составляет ≥59,1 г.

Согласно изобретению нагреваемая жидкая смесь может содержать, по меньшей мере, один (мет)акрилмономер, находящийся как в более или мене чистой форме, так и в разбавленной (например, растворителями). При этом растворителем может быть как водный, так и органический растворитель. То есть согласно изобретению нагреваемая жидкая смесь может содержать (в расчете на ее массу), например, до ≥0,05% масс., или ≥0,1% масс., или ≥0,5% масс., или ≥1% масс., или ≥1,5% масс., или ≥2% масс., или ≥10% масс., или ≥20% масс., или ≥40% масс., или ≥60% масс., или ≥80% масс., или ≥90% масс., или ≥95% масс., или ≥99% масс., по меньшей мере, одного (мет)акрилмономера.

Безусловно содержание определенных (мет)акрилмономеров находится постоянно при значениях <100% масс.; вышеуказанное является одновременно определением понятия «жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер», как применяют в данном описании; она в большинстве случаев содержит жидкое вещество, которое наряду с, по меньшей мере, одним определенным (мет)акрилмономером содержит еще, по меньшей мере, один второй (мет)акрилмономер и/или еще, по меньшей мере, одно второе вещество, отличающееся от (мет)акрилмономера; количественные части при этом могут быть абсолютно любыми, пока они подтверждаются только аналитически (например, с помощью газохроматографического анализа или с помощью ЖХВР); например вторым веществом, отличающимся от (мет)акрилмономера, является ингибитор полимеризации.

На этом месте констатируют, что сделанные в данном описании высказывания, в частности, предпочтительны в том случае, если, по меньшей мере, одним (мет)акрилмономером является акриловая кислота. Объем раскрытия данного описания поэтому, в частности, должен включать те высказывания, которые возникают вследствие того, что там, где в данном описании стоит «(мет)акрилмономер(ы), это понятие заменяют «акриловой кислотой».

Температура (Твыхода), с которой жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, снова покидает теплообменник (то есть после происходящего согласно изобретению переноса тепла), как правило составляет от 50 до 350°С или от 100 до 300°С, часто от 150 до 250°С и часто от 170 до 220°С. Давление в пределах автономного теплообменника может находиться как при атмосферном давлении (1 атм), так и выше или ниже атмосферного давления. Типичная для предложенного согласно изобретению переноса тепла область давления составляет от 1 мбар до 10 бар, часто от 10 мбар до 5 бар и многократно от 50 мбар до 3 бар. Температура, с которой жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, в предложенном согласно изобретению способе поступает в автономный теплообменник, чтобы нагреть его (Твхода), может составлять, например, от 50 до 350°С, часто от 70 до 250°С и многократно от 120 до 220°С. Отличие между Твхода и Твыхода, то есть разница Твыхода-Твхода, как правило составляет от 0,1 до 50°С, часто от 0,5 до 25°С и многократно от 1 до 10°С. Рабочее давление жидкой смеси, содержащей, по меньшей мере, один (мет)акрилмономер, при ее входе в автономный теплообменник больше, чем при выходе из, по меньшей мере, одного теплообменника. В принципе жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, при своем выходе из автономного теплообменника может быть полностью переведена в паровую фазу (газовую фазу).

Впрочем жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, как правило, также добавляют к ингибиторам полимеризации против радикальной полимеризации. В качестве таковых в принципе применяют все те, которые рекомендуют в уровне техники для цели ингибирования радикальной полимеризации (мет)акрилмономеров, находящихся в жидкой фазе. В качестве таких ингибиторов полимеризации применяют алкилфенолы, например о-крезол, м-крезол или п-крезол (метилфенол), 2-трет-бутил-4-метилфенол, 6-трет-бутил-2,4-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол, 2-трет-бутилфенол, 4-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 2-метил-4-трет-бутилфенол, 4-трет-бутил-2,6-диметилфенол или 2,2'-метилен-бис-(6-трет-бутил-4-метилфенол), гидроксифенолы, например гидрохинон, 2-метилгидрохинон, 2,5-ди-трет-бутилгидрохинон, брензкатехин (1,2-дигидроксибензол) или бензохинон, аминофенолы, такие как, например, пара-аминофенол, нитрозофенолы, такие как, например, пара-нитрозофенол, алкоксифенолы, например, 2-метоксифенол (гваякол, простой бензкатехинмонометиловый эфир), 2-этоксифенол, 2-изопропоксифенол, 4-метоксифенол (простой гидрохинон-монометиловый эфир), моно-трет-бутил-4-метоксифенол или ди-трет-бутил-4-метоксифенол, токоферолы, такие как, например, о-токоферол, а также 2,3-дигидро-2,2-диметил-7-гидроксибензофуран (2,2-диметил-7-гидроксикумаран), N-оксилы, такие как 4-гидрокси-2,2,6,6-тетраметил-пиперидин-N-оксил, 4-оксо-2,2,6,6-тетраметил-пиперидин-N-оксил, 4-ацетокси-2,2,6,6-тетраметил-пиперидин-N-оксил, 2,2,6,6-тетраметил-пиперидин-N-оксил, 4,4,4-трис(2,2,6,6-тетраметил-пиперидин-N-оксил)фосфит или 3-оксо-2,2,5,5-тетраметил-пирролидин-N-оксил, ароматические амины или фенилендиамины, такие как, например, N,N-дифенил-амин, N-нитрозо-ди-фениламин и N,N'-диалкил-пара-фенилендиамин, причем остатки алкила могут быть одинаковыми или различными и соответственно независимо друг от друга состоят из 1-4 атомов углерода и могут быть прямыми или разветвленными, гидроксиламины, такие как, например, N,N-диэтилгидроксиламин, фосфорсодержащие соединения, такие как, например, трифенилфосфин, трифенилфосфит, гипофосфорные кислоты или триэтилфосфит, серосодержащие соединения, такие как, например, дифенилсульфид или фенотиазин, при необходимости, в комбинации с солями металлов, такими как, например, хлориды, дитиокарбаматы, сульфаты, салицилаты или ацетаты меди, марганца, церия, никеля или хрома. Разумеется, также можно применять различные смеси названных ингибиторов полимеризации. Предпочтительно в качестве ингибитора полимеризации применяют фенотиазин и/или простой гидрохиномонометиловый эфир. Многократно названные ингибиторы полимеризации поддерживают газ, полученный с помощью молекулярного кислорода (например, воздух или воздух, разбавленный азотом). В зависимости от применяемого ингибитора полимеризации его применяемое количество в жидкой смеси, содержащей, по меньшей мере, один (мет)акрилмономер, составляет от 10 до 1000 масс. частей на млн, часто от 50 до 500 масс. частей на млн и многократно от 150 до 350 масс. частей на млн (соответственно в расчете на общее содержание (мет)акрилмономеров в жидкой смеси).

В случае автономного теплообменника перенос тепла происходит не в прямом контакте, посредством принудительного смешивания, между жидким теплоносителем и нагреваемой жидкой смесью. Перенос тепла происходит многократно непосредственно между жидкостями, разделенными перегородкой. Способствующие переносу тепла разделительные плоскости теплоносителя (теплообменника) обозначают как плоскость теплообменника или плоскость переноса, и перенос тепла следует известным законам теплопередачи.

Согласно изобретению важно то, что в предложенном согласно изобретению автономном теплообменнике течет как жидкий теплоноситель, так и жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер. То есть оба текут в теплообменник и затем снова текут наружу.

В качестве жидкого теплоносителя для предложенного согласно изобретению способа в принципе применяют все возможные горячие газы, пары и жидкости. В первую очередь, к ним принадлежит водяной пар, который может находиться при различных давлениях и температурах. Часто благоприятно, если водяной пар при протекании автономного теплоносителя конденсируют (насыщенный пар). Альтернативно в качестве жидкого теплоносителя применяют масла, расплавы, органические жидкости, а также горячие газы. Примерами для этого являются силиконовые соединения, такие как тетраарилсиликат, дифенильная смесь из 74% масс. простого дифенилового эфира и 26% масс. дифенила, хлорированного негорючего дифенила, а также минеральные масла и гидравлическая вода.

Согласно изобретению пригодными автономными теплообменниками являются, в частности, теплообменник «труба в трубе», кожухо-трубный теплообменник, оребренный теплообменник, спиральный теплообменник или пластинчатый теплообменник. Теплообменник «труба в трубе» состоит из двух лежащих друг в друге труб. Многие теплообменники «труба в трубе» можно соединять со стенками трубы. Внутренняя труба может быть гладкой или для улучшения теплоносителя снабжена рубчиками. Также в отдельных случаях пучок труб может заменять внутреннюю трубу. Находящиеся в теплообменнике жидкости перемещаются в прямотоке или в противотоке. Жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, согласно изобретению равномерно течет во внутреннюю трубу вверх по течению, и, например, водяной пар в кольцевом пространстве - вниз по течению. Согласованный с достигнутой пропускной способностью диаметр труб дает жидким средам скорость течения, которая дает в итоге высокие числа прохода тепла.

Разница температур между жидким теплоносителем и жидкой смесью, содержащей, по меньшей мере, один (мет)акрилмономер, в пределах автономного теплообменника может составлять в основном, например, от 5°С до 150°С, часто от 10°С до 100°С или от 20°С до 80°С.

Кожухо-трубный теплообменник состоит обычно из закрытой другой трубы-оболочки, которая окружает укрепленные на основании многочисленные гладкие или ребристые передаточные трубы небольшого диаметра. Расстояние от середины трубы до середины трубы кожухо-трубного теплообменника составляет целесообразно для технического применения от 1,3-кратного до 2,5-кратного внешнего диаметра труб. Возникшая большая специфическая площадь тепла, в качестве теплообменной поверхности на элемент занимаемого объема, является преимуществом кожухо-трубного теплообменника. Вертикально или горизонтально расположенный кожухо-трубный теплообменник отличается в том числе направлением труб. Передающие трубы могут быть выполнены прямыми, U-образно согнутыми или также в виде спирального пучка труб. Согласно изобретению нагреваемая жидкая смесь, содержащая, по меньшей мере, один (мет)акриловый мономер, согласно изобретению течет в пределах передающей трубы (в принципе также может протекать в пространстве, окружающем передающую трубу, и теплоносителе и передающих трубах). Жидкий теплоноситель (предпочтительно водяной насыщенный пар) согласно изобретению целесообразно течет за пределами передающей трубы. Направляющая пластинка для лучшего проведения жидкого теплоносителя в межтрубном пространстве является согласно изобретению целесообразной и служит, как правило, цели добавления для поддерживания передающих труб. Направляющие пластинки повышают, как правило, скорость протекания в межтрубном пространстве и в том числе, таким образом, коэффициент теплопередачи. Течение протекает в межтрубном пространстве предпочтительно поперечно к передающим трубам. Согласно направлению течения жидкости межтрубного пространства в отношении передающей трубы различают, например, кожухо-трубный теплообменник с продольным потоком и перекрестным потоком, а также поперечным потоком. В принципе жидкий теплоноситель также можно перемещать в форме меандра вокруг передающей трубы и исключительно через кожухо-трубный теплообменник проводить в прямотоке или противотоке к согласно изобретению нагреваемой жидкой смеси. Также предпочтительно применяют спиральный кожухо-трубный теплоноситель, как правило, с перекрестный потоком. Трубы чередуются, от положения к положению, справа-слева. Жидкость течет в противотоке к трубной жидкости и обтекает спиральную трубу в перекрестном потоке.

В однопоточном кожухо-трубном теплообменнике согласно изобретению нагреваемая жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, движется через все передающие трубы в одинаковом направлении.

Многопоточные кожухо-трубные реакторы содержат в отдельных секциях разделенные пучки труб (как правило, отдельные секции содержат идентичное число труб). Перегородки у оснований труб (передающие трубы уплотненно проведены и укреплены на них) разделяют другие камеры на части и поворачивают из секции в часть камеры входящую жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, во вторую секцию и таким образом обратно. Согласно изобретению нагреваемая жидкая смесь течет в зависимости от числа секций длины кожухо-трубного теплоносителя многократно (дважды, трижды, четырежды и т.д.) с высокой скоростью в альтернативном направлении (двухпоточном, трехпоточном, четырехпоточном и т.д. кожухо-трубном реакторе). Число перехода тепла и путь теплообмена соответственно возрастает.

Пластинчатый теплообменный аппарат (пластинчатый теплообменник), как правило, фильтрпресс, как правило, из рифленых или по-другому профилированных пластин, снабженных каналами для жидкого теплоносителя и нагреваемой жидкой смеси (как правило, из графита или металла, например высококачественной стали), собирают в компактной компоновке. Затем обе теплообменивающие жидкости текут в прямотоке, противотоке и/или поперечном потоке в виде тонких слоев переменно (например, вверх и вниз) через ряд своих камер и стоят на обеих стенках камеры друг с другом в теплопередаче. Гофрированные профили пластин повышают турбулентность и улучшают коэффициент теплопередачи. Для предложенной согласно изобретению цели пригодные пластинчатые теплообменники описывают, например, в европейской заявке на патент ЕР 1079194, патенте США US 6382313, европейской заявке на патент ЕР 1232004 и международной заявке WO 01/32301. Кожухо-трубные реакторы описывают, например, в европейских заявках на патент ЕР 700893, ЕР 700714 и немецкой заявке на патент DE 4431949. Спиральные и оребренные теплообменники описывают, например, у Vauck/Müller, Grundoperationen chemischer Verfahrenstechnik, 4 издание, издательство Theodor Steinkopf, Дрезден (1974), а также в Ullmanns Encyclopadie der technischen Chemie, том 2, Verfahrenstechnik I (Grundoperationen), 4 издание, 1972, с.432 и сл.

Для предложенного согласно изобретению способа в высшей степени пригодными теплообменниками являются теплообменники, описанные в европейской заявке на патент ЕР 854129 в качестве уровня техники и в качестве изобретения (в частности, изображенные на Фиг. от 1 до 3). К ним принадлежат, в частности, трубчатый выпарной аппарат с принудительной циркуляцией, трубчатый выпарной аппарат с мгновенным испарением и принудительной циркуляцией и выпарной аппарат Роберта. В связи с этим понятие принудительной циркуляции означает, что жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, с помощью насоса транспортируют через автономный теплообменник (его трубы), в то время как транспортировка в кожухо-трубном выпаривателе Роберта происходит благодаря растущим кипящим паровым пузырям и изменению плотности. Поэтому в европейской заявке на патент ЕР 854129 на этой стадии образуется интегрированное составляющее.

Предложенный согласно изобретению способ подходит, в частности, для таких жидких смесей, содержащих, по меньшей мере, один (мет)акрилмономер, которые в рамках способа термического разделения для отделения смесей, содержащих, по меньшей мере, один (мет)акрилмономер из части разделительно-эффективного пространства, добавляют к, по меньшей мере, потоку веществ, содержащему, по меньшей мере, один (мет)акрилмономер, и извлекают, по меньшей мере, один поток веществ, содержащий отличный от них, по меньшей мере, один (мет)акрилмономер, с помощью насосов и/или путем естественного оборота проводят (транспортируют) через вторичную сторону автономного теплообменника и после отвода автономного теплообменника в жидкой и/или парообразной форме, по меньшей мере, частично возвращают или добавляют в ту же самую часть разделительно-эффективного пространства, из которого ее извлекают, и/или в другую часть того же самого разделительно-эффективного пространства, и/или в часть другого разделительно-эффективного пространства.

Часто разделительно-эффективное пространство включает разделительные колонны, содержащие разделительно-эффективные внутренние устройства (в принципе оно также может включать разделительные колонны, свободные от разделительно-эффективных внутренних элементов) (сравни, например, немецкую заявку на патент DE 10300816). Применяемые в разделительно-эффективном пространстве, например в разделительной колонне, разделительно-эффективные внутренние устройства преследуют цель увеличить поверхность для теплообмена и обмена веществ в разделительно-эффективном пространстве, которое в рамках способа термического разделения обеспечивает разделение. В качестве таких внутренних устройств применяют, например, насадки, засыпки наполнителей и/или тарелки для массопередачи любого вида (сравни, например, все индивидуальные внутренние устройства, названные в немецкой заявке на патент DE 10336386).

Примерами таких способов термического разделения являются ректификация, десорбция, выпаривание, дистилляция, азеотропная ректификация и смешение абсорбции и ректификации. При всех этих способах речь идет о таких способах, в которых в разделительных колоннах, содержащих разделительно-эффективные внутренние устройства, проводят газообразные (восходящие) и жидкие (нисходящие) потоки веществ в противотоке, причем вследствие градиентов, возникающих между потоками веществ, происходит теплообмен и массопередача, которая в конечном счете обуславливает желаемое разделение в разделительной колонне. В случае способа термического разделения выпариванием (удаляемый газ захватывает из жидкости в ней растворенные компоненты с различной аффинностью) и десорбцией (процесс реверсирования для абсорбции; вещества, растворенные в жидкой фазе, отделяют путем уменьшения парциального давления; часто перекрывая друг друга, применяют десорбцию и выпаривание) разделительное действие основывается, в частности, на различной растворимости (мет)акрилмономеров и их различных побочных продуктов в жидкости. При дистилляции и ректификации полученное разделительное действие прежде всего основывается на различии температуры кипения (мет)акрилмономеров и побочных компонентов. Азеотропную дистилляцию или ректификацию применяют при по-разному выраженной склонности (мет)акрилмономеров и побочных компонентов к образованию азеотропов с добавленными азеотропными переносчиками.

Предложенный согласно изобретению способ, в частности, имеет значение в том случае, если в случае способа термического разделения жидкий поток веществ, содержащий, по меньшей мере, один (разделительно-эффективный обрабатываемый) (мет)акрилмономер (например, акриловую кислоту или метакриловую кислоту), с целью разделения подводят в разделительную колонну, содержащую разделительно-эффективные внутренние устройства, и согласно изобретению нагреваемую жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, извлекают в разделительно-эффективном пространстве, охватывающем разделительную колонну в пределах места подачи разделительно-эффективного обрабатываемого (жидкого) потока веществ в разделительной колонне, с помощью автономного теплообменника согласно изобретению нагревают и таким образом нагретый в пределах места подачи разделительно-эффективный обрабатываемый (жидкий) поток вещества возвращают в разделительной колонне в разделительно-эффективное пространство, охватывающее разделительную колонну.

Вышесказанное имеет значение, в частности, в том случае, если акриловая кислота или метакриловая кислота является (мет)акрилмономером и разделительно-эффективный обрабатываемый жидкий поток веществ в основном является той жидкой фазой, которая возникает в том случае, если акриловую кислоту или метакриловую кислоту из смеси полученного газа гетерогенного катализированного парциального окисления в газовой фазе для получения акриловой кислоты или метакриловой кислоты из предшествующего соединения, имеющего от 3 до 4 атомов углерода, переводят путем абсорбционных и/или конденсационных мероприятий из смеси полученного газа в жидкую фазу (сравни, например, немецкую заявку на патент DE 10336386, международную заявку на патент WO 01/96271, немецкие заявки на патент DE 19631645, DE 19501325, европейскую заявку на патент ЕР 982289, немецкую заявку на патент DE 19838845, международную заявку на патент WO 02/076917, европейские заявки на патент ЕР 1695954, ЕР 695736, ЕР 778225, ЕР 1041062, ЕР 982287, ЕР 982288, патентную заявку US США 2004/0242826, европейские заявки на патент ЕР 792867, ЕР 784046, ЕР 695736, ЕР 1125912 и приведенные в данных описаниях ссылки, а также немецкую заявку на патент 102006049939.5).

Это встречается, в частности, в том случае, если разделительная колонна работает при пониженном давлении (например, верхнем давлении от 20 до 100 или до 150 мбар) и температура возвращения из автономного теплообменника в разделительно-эффективное пространство составляет ≥150°С, или ≥180°С, или ≥200°С, или 220°С или больше.

В принципе согласно изобретению добавляемое активное вещество, содержащее азот, можно добавлять только быстро перед введением согласно изобретению нагреваемой жидкой смеси в автономный теплообменник и/или уже в разделительно-эффективное пространство, из которого извлекают согласно изобретению нагреваемую жидкую смесь. Так как обычно из разделительно-эффективного пространства также извлекают низкокипящую фракцию, активное соединение нужно непрерывно дополнительно дозировать.

Часто в качестве разделительных колонн с разделительно-эффективными встроенными устройствами для способа термического разделения применяют такие, которые, по меньшей мере, в качестве части разделительно-эффективных встроенных устройств содержат последовательность тарелок для массопередачи. Тарелки для массопередачи преследуют цель предоставить в разделительной колонне место с закрытыми водными фазами в форме слоев жидкости. Поверхность парового или газового потока, например, восходящего в слое жидкости и при этом распределенного в закрытой жидкой фазе, является в таком случае определяющей теплообменной поверхностью. Тарелки для массопередачи предпочтительно плотно закрываются окружающей их стенкой.

Классикой тарелок для массопередачи является ситовая тарелка. Под этим в данном описании понимают пластины, которые имеют в качестве места прохождения для восходящей газовой или паровой фазы простые дыры и/или прорези.

При этом ситовые тарелки обычно разделяют на две группы, а именно на группу с принудительным проведением жидкости или группу без принудительного проведения жидкости.

В основном принудительное проведение жидкости в тарелках для массопередачи достигают посредством того, что тарелки для массопередачи имеют, по меньшей мере, один сливной отсек (сток), через который жидкость независимо от пути течения пара от вышележащей тарелки перетекает на нижележащую тарелку (ввод). Горизонтальное течение жидкости через сменную тарелку от ввода до стока выбирают соответственно технической постановке задачи. Газ или пар поступает через открытый разрез опорной пластины.

Если жидкости проводят в обратном потоке через основание (ввод и сток тарелки для массопередачи расположены на одинаковой стороне опоры), говорят о тарелках для обратного потока. При тарелках для радиального потока жидкость протекает на тарелке радиально с середины (ввода) для стока у края тарелки.

В случае тарелок для поперечного потока жидкость, через которую рассматривают всю текучую область, проводят поперечно через тарелки от ввода до стока. Как правило, тарелки для поперечного потока изготавливают однопоточными. То есть ввод и сток расположены на противолежащих сторонах тарелки. Но также они могут быть осуществлены двухпоточными (или также больше чем двухпоточные). В этом случае ввод может быть расположен, например, в середине и в зависимости от течения на противолежащих сторонах тарелки для массопередачи.

То есть при ситовых тарелках принудительного проведения жидкости достигают посредством того, что ситовые тарелки наряду с местом проведения для восходящей газовой или паровой фазы имеют, по меньшей мере, один сливной отсек (сток), через который жидкость независимо от пути течения пара от вышележащей тарелки перетекает на следующую нижележащую тарелку (ввод). Жидкость протекает, например, в поперечном потоке через тарелки из, по меньшей мере, одного ввода до, по меньшей мере, одного стока, причем подводящая труба и выводящая труба гарантируют задержку жидкости и желаемый уровень жидкости на тарелках. Часто (в частности, при незначительных диаметрах колонн) ситовые тарелки с принудительным проведением жидкости изготавливают однопоточными. То есть ввод и сток расположены на противолежащих сторонах тарелки. Но также они могут быть осуществлены двухпоточными (или также больше чем двухпоточные). В данном случае ввод может быть расположен, например, в середине и в зависимости от стока на противолежащей стороне тарелки для массопередачи. Далее такие ситовые тарелки нужно обозначать как принудительные ситовые тарелки. У них проникновение жидкости, уменьшающее разделительное действие, не предотвращается, как у гидравлически уплотненных тарелок с поперечным потоком, благодаря каминам, в которые уводят проходные отверстия, а это необходимо для минимальной загрузки паром. Пар проходит восходящим через проходные отверстия и капает слой жидкости, поддерживаемый отводной трубой.

От ситовых тарелок для принудительного проведения двухпоточные или также движимые ситовые тарелки отличаются тем, что они не содержат никакого выводного сегмента. Благодаря присутствию выводного сегмента (выводных шахтных стволов) при движимых ситовых тарелках восходящий газ и нисходящая в разделительной колонне жидкость выходит через одинаковые места прохода тарелок. Также в случае движимых ситовых тарелок требуется, как при принудительных ситовых тарелках, минимальная нагрузка паром, чтобы достигнуть соразмерного разделительного действия. Если она значительно не использована, восходящий газ и нисходящий обратный поток в основном без обмена друг с другом и тарелками подвергаются опасности двигаться сухими.

То есть также при движимых ситовых тарелках должна присутствовать нижняя пограничная скорость, таким образом, на тарелках сохраняют определенный слой жидкости, чтобы обеспечить работу тарелок. В обычной рабочей области жидкость сливают в случае движимых ситовых тарелок через проходные отверстия от тарелки к тарелке и между тарелками закрытая газовая фаза пронизывает разделенную жидкостную фазу.

Гидравлически уплотненные тарелки для поперечного потока характеризуются относительно ситовых тарелок посредством того, что они при выключении колонны не могут течь пустыми, отказываются от крошечного отверстия холостого хода (его разрез обычно больше чем 200 раз, меньше, чем общий разрез места прохода), которое имеет каждая тарелка для поперечного течения на основании целесообразности.

То есть при незначительных нагрузках колонны гидравлически уплотненные тарелки для поперечного потока имеют запруженную жидкость (возвращаемую жидкость и/или поступающую жидкость) и не подвергаются никакой опасности двигаться сухими. Это обусловлено тем, что при местах прохождения гидравлически уплотненных тарелок для поперечного потока, как при ситовых тарелках, речь не идет об отверстиях без каминов. Напротив каждое место для прохода выходит в камин, который препятствует сухому течению. Через камин устанавливают поворотные крышки для пара (колпачки), которые входят в запруженную жидкость тарелок. Часто поворотные крышки для пара по краям снабжены прорезью или зубцами (то есть они имеют ведущие пазы). Восходящий через место для прохода поток пара отклоняется через поворотные крышки для пара и течет параллельно тарелке, то есть поперечно к колонне, в которой запруженная жидкость.

Из соседних, как правило, над тарелками расположенных равностоящих, крышек выходящие пузыри образуют в запруженной жидкости фонтанирующий слой.

Выводные трубы или сегменты, которые, как правило, попеременно слева или справа, покидают тарелки, регулируют, защищают от запруды уровень жидкости тарелок для массопередачи и проводят жидкость к лежащей под ней тарелке. Для гидравлически уплотняющего действия важно, чтобы выводные трубы или сегменты верхней тарелки окунались в запруженную жидкостью лежащей под ней тарелки. Предпочтительно не присутствует никакой впускной запруды. Колпачки, регулирующие высоту, позволяют согласование соотношения течения и выравнивание глубины погружения при неравномерности получения, так что все колпачки тарелок выделяют газ равномерно.

В зависимости от оформления и расположения колпачков различают, например, однопоточные гидравлически уплотненные тарелки для поперечного потока в круглых колпачковых тарелках (место прохода, камин и колпачок являются круглыми), туннельные тарелки (место прохода, камин и колпачки являются прямоугольными, колпачки расположены друг за другом, причем самый длинный прямоугольный край направлен параллельно к направлению поперечного потока жидкости) и тарелки Тормана (место прохода, камин и колпачки являются прямоугольными, колпачки расположены друг за другом, причем самый длинный прямоугольный край направлен перпендикулярно к направлению поперечного потока жидкости).

Под клапанной тарелкой в данном описании понимают тарелки для поперечного потока, которые имеют отверстия в тарелке с ограничивающими тарельчатыми клапанами, балластный вентиль или поднимающий вентиль (шарнирно закрепленный клапан), которые согласовывают размер отверстия для прохода пара с соответствующей загрузкой колонны. Восходящий газовый поток отклоняется, течет параллельно тарелке в запруженной циркулирующей жидкости и образует фонтанирующий слой. Часто их конструируют двухпоточными. Но также они могут быть сконструированы трехпоточными и многопоточными (например, до восьмипоточных). Тарелки для массопередачи, на которых преобладает равновесие между жидкостью и восходящим паром, рассчитывают в качестве теоретических тарелок.

Данное понятие можно переносить как на все другие разделительно-эффективные внутренние устройства, подходящие для противоточной дистилляции (ректификации), так и другие процессы термического разделения, такие как десорбция и выпаривание.

Поэтому целесообразно в общем говорить о теоретических стадиях разделения. В качестве теоретической стадии разделения определяют единицу объема, которая способствует концентрации соответственно термодинамического равновесия.

Часто происходит перевод акриловой кислоты из смеси образованного газа гетерогенного катализированного парциального окисления в газовой фазе, по меньшей мере, одного предшествующего соединения акриловой кислоты, имеющего 3 атома углерода, (например, пропилен, акролеин и/или пропан) при повышенной температуре с молекулярным кислородом на катализаторах, находящихся в твердом агрегатном состоянии, в жидкую фазу, например, посредством того, что горячую, содержащую акриловую кислоту смесь образованного газа, при необходимости, после непрямого и/или прямого охлаждения, проводят в оснащенную разделительно-эффективными внутренними устройствами (предпочтительно тарелками для массопередачи) конденсационную колонну и в пределах конденсационной колонны позволяют подниматься в саму себя, причем происходит фракционное конденсирование и в боковом выводе извлекают необработанную акриловую кислоту из конденсационной колонны, в которой содержание акриловой кислоты, как правило, составляет ≥90% масс., многократно даже ≥95% масс.(сравни, например, немецкую заявку на патент DE-A 10235847, международную заявку WO 2000/53560, немецкую заявку на патент DE-A 10243625, международную заявку WO 2004/035514 и немецкую заявку на патент DE-A 10332758). Термическую энергию, необходимую для такого отделения смеси образованного газа парциального окисления в газовой фазе, в основном уже приносит с собой горячая смесь образованного газа.

В виде вывода для кубовой жидкости, содержащей побочные продукты, более низкокипящие, чем акриловая кислота, или низкокипящую фракцию, содержащую побочные компоненты, извлекают через боковой вывод, находящийся ниже бокового вывода для необработанной акриловой кислоты, или смесь из такой кубовой жидкости и низкокипящей фракции (далее обозначают все вышестоящие как низкокипящие жидкости). Частичное количество вышеназванной низкокипящей жидкости можно применять для прямого охлаждения смеси образованного газа парциального окисления в газовой фазе, и посредством данного прямого охлаждения в низкокипящей области конденсационной колонны возвращают в нее. Не возвращенная подобным путем в конденсационную колонну, извлеченная из конденсационной колонны низкокипящая жидкость содержит еще сравнительно большие количества акриловой кислоты. Чтобы предотвратить то, что эту акриловую кислоту вместе с низкокипящими побочными компонентами подводят для удаления отходящих газов (то есть чтобы повысить выход акриловой кислоты), низкокипящую жидкость прежде этого удаления отходящих газов поэтому предпочтительно при повышенной температуре подвергают выпариванию. В качестве удаляемого газа, покидающего конденсационную колонну в ее верхней части и содержащего прежде всего низкокипящие компоненты смеси образованного газа парциального окисления, в газовой фазе целесообразно применяют остаточный газ. Для этого соответствующее частичное количество также уплотняют и перегревают (как правило, до температуры, преобладающей в кубовой части выпарной колонны). Выпаривание технически проводят предпочтительно в ректификационной колонне (выпарной колонне), содержащей разделительно-эффективные внутренние устройства (предпочтительно равностоящие движимые ситовые тарелки), в которых их нижняя часть (нижняя треть теоретической тарелки) предпочтительно добавляет выпаренную низкокипящую жидкость.

Чтобы обеспечить по возможности высокую эффективность выпаривания, в целевом способе из кубовой части выпарной колонны непрерывно извлекают жидкую смесь, содержащую акриловую кислоту, для цели ее нагревания посредством автономного теплообменника I (как правило, теплообменник с принудительной циркуляцией, часто кожухо-трубный теплообменник с принудительной циркуляцией, часто декомпрессионный теплообменник с принудительной циркуляцией (многократно кожухо-трубный декомпрессионный теплообменник с принудительной циркуляцией)) и затем в преобладающей части нагретую транспортируют обратно в ректификационную колонну (целесообразно в кубовую часть). Удаляемый газ предпочтительно добавляют в кубовую часть выпарной колонны. Другую часть кубовой жидкости, нагретой в теплообменнике I, из выпарной колонны, регулируя вязкость (предпочтительно), плотность или температуру, перемещают в резервуар, в нем же дегазируют и разбавленную метанолом направляют на сгорание остатков.

В выпарной колонне смесь, содержащая акриловую кислоту, поднимается. В противотоке выше места ввода низкокипящей жидкости предпочтительно проводят циркуляционную жидкость, чтобы обеспечить высокое разделительное действие, в частности, относительно низкокипящих побочных компонентов, которое не очень отличается от температуры кипения той акриловой кислоты. Для получения циркуляционной жидкости газовую смесь, проводимую, например, через каминную тарелку, которая включает разделительно-эффективные внутренние устройства в верхней области выпарной колонны, охлаждают за ней путем прямого охлаждения в теплообменнике системы орошения и частично конденсируют. Конденсат, возникающий преимущественно из акриловой кислоты, захватывают у каминной тарелки, которая одновременно действует в качестве захватывающей тарелки, и извлекают из нее. Частичное количество охлаждают в автономном теплообменнике II (предпочтительно пластинчатом теплообменнике) (например, с помощью воды в качестве теплоносителя) и затем снова применяют (возвращают) в виде охлаждающей жидкости для прямого распылительного охлаждения. С целью ингибирования полимеризации к соответствующему извлеченному частичному или общему количеству конденсата перед его охлаждением в автономном теплообменнике II добавляют предпочтительно другое количество выпаренной (содержащей ингибиторы полимеризации) низкокипящей жидкости (образованной из конденсационной колонны) и частичное количество при этом образованной смеси перед вводом ее в теплообменник II в основном непосредственно ниже каминной тарелки в качестве циркуляционной жидкости возвращают в выпарную колонну. При необходимости, частичное количество конденсата, образованное в каминной тарелке, также можно непосредственно возвращать в кубовую часть конденсационной колонны.

Выделяющийся в газообразном виде из выпарной колонны в рамках распылительного охлаждения неконденсированный газовый поток, который несет свободно выпаренную акриловую кислоту, технически целесообразно объединяют со смесью образованного газа, полученного из парциального окисления в газовой фазе (предпочтительно, например, в рамках прямого охлаждения или в нижнем пространстве конденсационной колонны, предпочтительно возвращают, не окуная в нее). Покидающее конденсационную колонну, не применяемое для выпаривания количество остаточного газа, при необходимости, частично в виде инертного разбавляющего газа возвращают в гетерогенное катализируемое парциальное окисление в газовой фазе и там не применяемое частичное количество устраняют, например сжигают.

Рабочее давление в пределах выпарной колонны находится равномерно выше атмосферного давления. Рабочее давление от 1,3 до 2 бар является типично выше разделительно-эффективных внутренних устройств в выпарной колонне. Получение циркуляционной жидкости для выпарной колонны может происходить в принципе также путем выгрузки из выпарной колонны. Жидкость в кубовой части выпарной колонны находится предпочтительно в состоянии кипения. Если теплообменник I образуют в виде кожухо-трубного декомпрессионного теплообменника с принудительной циркуляцией, то его в отличие от случая кожухо-трубного теплообменника с принудительной циркуляцией отделяют от выпарной колонны обычно путем дросселирующего устройства (например, в самом простом случае через диафрагмы с круглым отверстием; альтернативно также применяют вентиль). Из предпочтительно кипящей кубовой жидкости, находящейся под давлением Рх, содержащей акриловую кислоту, из выпарной колонны непрерывно извлекают часть и с помощью циркуляционного насоса перекачивают в потоки кожухо-трубного теплообменника. Вокруг углубленной трубы кожухо-трубного теплообменника протекает жидкий теплообменник (например, горячий пар; то есть водяной пар, находящийся под давлением), чья температура находится выше температуры кубовой жидкости в выпарной колонне. На пути подводящей и выводящей трубы кожухо-трубного теплообменника кубовую жидкость, извлеченную из выпарной колонны, благодаря автономному теплообменнику нагревают до температуры Ty, которая находится выше температуры кубовой части выпарной колонны. Уже нагретое дросселирующее устройство разделяет кожухо-трубный теплообменник и выпарную колонну относительно нижней поверхности и способствует путем подходящего выбора мощности циркуляционного насоса установлению дроссельного исходного давления Py, лежащего выше Px, которое находится выше относящегося к температуре Ty' давления кипения Py извлеченной из выпарной колонны кубовой жидкости. Благодаря вышеуказанным мероприятиям подавляют кипение перекачиваемой части кубовой жидкости из выпарной колонны в трубах кожухо-трубного теплообменника.

Перекачиваемую часть жидкости из выпарной колонны многократно нагревают в трубах кожухо-трубного теплообменника относительно давления Px, преобладающего выше уровня жидкости кубовой жидкости в выпарной колонне и процесс кипения таким образом перемещают на сторону прохода дросселирующего устройства (то есть содержание трубы кожухо-трубного теплообменника представляют однофазным, кожухо-трубный теплообменник существует исключительно в виде перегревателя). При этом проход таким образом перегретой «кубовой жидкости» через дросселирующее устройство в выпарную колонну может происходить непосредственно или опосредовано внутри жидкости из выпарной колонны. При данных условиях температура жидкой нижней части соответствует равномерно преобладающему (непосредственно) над кубовой жидкостью давлению Px, принадлежащему температуре кипения Tx. В принципе проход, как описано, перегретой кубовой жидкости через дросселирующее устройство в выпарной колонне также может происходить выше уровня жидкости кубовой части выпарной колонны, а не в ней. При данных условиях температура жидкой нижней части находится ниже равномерно преобладающего (непосредственно) над кубовой жидкостью давления Px, принадлежащего температуре кипения Tx. Важно то, что кипящее выпаривание установленного снаружи выпарной колонны кожухо-трубного теплообменника наступает вначале в выпарной колонне, то есть за пределами кожухо-трубного теплообменника с принудительной циркуляцией. Дросселирование может происходить, как уже упоминали, например, механическим путем (диафрагмы, вентили) и/или гидростатическим путем (через соответствующие высокие нижние колонки через место для прохода перегретой «кубовой жидкости»), температура в кубовой части выпарной колонны в обычном способе составляет от 150 до 180°С, часто от 160 до 170°С. Температура при покидании кожухо-трубного теплообменника с принудительной циркуляцией находится как правило, по меньшей мере, на 5°С выше температуры при извлечении нижней части. Каминной тарелкой в выпарной колонне предпочтительно является такая, которая объединяет предпочтительные характеристики согласно немецким заявкам на патент DE-A 102005009469, а также DE-A 101598825. Насосом, осуществляющим принудительную циркуляцию, предпочтительно является такой с двойным действующим контактным уплотнительным кольцом согласно немецкой заявке на патент DE-A 10228859, причем в качестве уплотняющей жидкости технически целесообразно применяют смесь гликоль/вода.

Существенно в случае вышеописанного способа действия является то, что автономный теплообменник I, с помощью которого нагревают удаленную из выпарной колонны кубовую жидкость, содержащую акриловую кислоту, и вследствие этого на путь возвращения таким образом нагретой кубовой жидкости в выпарную колонну предоставляет термическую энергию, необходимую для проведения способа термического разделения «выпаривания», может функционировать по возможности продолжительное время без помех, то есть, в частности, свободен от загрязнения труб, передающих тепло кожухо-трубного реактора. Для данной цели согласно изобретению предпочтительно непосредственно в кубовой части выпарной колонны добавляют рекомендуемое согласно изобретению активное соединение. Для вышеописанной специальной проблемы автономного теплообменника пригодны особенно предпочтительно в качестве таких соединений триэтиламин, N,N,N',N'-тетраметил-1,3-пропан-диамин и пентаметилдиэтилентриамин. Также в принципе в данном месте применения являются пригодными все другие в данном описании рекомендуемые активные соединения. Введение активного соединения в кубовую жидкость выпарной колонны может при этом происходить в растворенной форме, находясь в веществе или, например, также в конденсационной колонне через боковой отвод изъятой необработанной акриловой кислоте. При этом согласно изобретению предпочтительными являются такие растворы, которые по возможности концентрируют активное соединение. Типичное применяемое количество предложенного согласно изобретению активного соединения при вышеописанной проблеме автономного теплообменника находится при от 0,5 до 1% масс. (но от 0,1 до 10% масс. также являются возможными), в расчете на количество кубовой жидкости, проводимой в кожухо-трубный теплообменник с принудительной циркуляцией.

Преимущество предложенных согласно изобретению активных соединений также основано на том, что речь идет или уже об ионных соединениях, или о таких соединениях, которые способны образовывать ионные соединения с акриловой кислотой и/или метакриловой кислотой. В том числе преимущество ионных соединений основано на том, что они имеют повышенную температуру кипения и поэтому, в частности, особенно безотказно сопровождают способ термического разделения.

Безусловно, согласно изобретению добавляемые активные соединения также можно вместе с другими в уровне техники уже рекомендуемыми средствами против загрязнения (в частности, поверхностно-активное вещество, например, согласно европейской заявке на патент ЕР 1062197) добавлять к согласно изобретению нагреваемым жидким смесям, содержащим, по меньшей мере, один (мет)акрилмономер. В качестве таковых также применяют в том числе такие, которые описывают в патенте США US 3271296 и английском патенте GB 922831.

В заключение отмечено, что в соответствии со способом согласно описаниям международной заявки WO 2004/035514, немецких заявок на патент DE 10332758, DE 10243625, международной заявки WO 2000/53560 и немецкой заявке на патент DE 10235847 путем неправильных операций, при необходимости, произведенных не в соответствии со спецификацией чистой акриловой кислоты, можно простым способом перерабатывать дальше посредством того, что ее вместе с выпаренной низкокипящей жидкостью, извлеченной из конденсационной колонны, добавляют в вышеописанную выпарную колонну. Данным образом дополнительно введенную в выпарную колонну акриловую кислоту одинаковым способом как акриловую кислоту, содержащуюся в низкокипящей жидкости, выпаривают и в виде составляющей извлеченного из выпарной колонны с акриловой кислотой загруженного удаляемого газа (или, при необходимости) возвращают в кубовую часть конденсационной колонны (или в прямое охлаждение смеси образованного газа при парциальном окислении) и таким образом в процесс для получения чистой акриловой кислоты.

Таким образом, предложенное изобретение включает следующие предложенные согласно изобретению варианты осуществления.

1. Способ для переноса тепла на жидкую смесь, содержащую, по меньшей мере, один (мет)акрилмономер, с помощью автономного теплообменника, по которому на его первичной стороне течет жидкий теплоноситель и на его вторичной стороне течет одновременно жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер, отличающийся тем, что жидкая смесь, содержащая, по меньшей мере, один (мет)акрилмономер содержит добавленное, по меньшей мере, одно активное соединение, отличающееся от (мет)акрилмономеров, из группы, состоящей из третичных аминов, солей, образованных из третичных аминов и кислоты Бренстеда, а также четвертичных соединений аммония при условии, что третичные и четвертичные атомы азота в, по меньшей мере, одном активном соединении не имеют никакой фенильной группы, но, по меньшей мере, частичное количество, по меньшей мере, одной алкильной группы.

2. Способ по варианту осуществления 1, отличающийся тем, что, по меньшей мере, одним (мет)акрилмономером является акриловая кислота и/или метакриловая кислота.

3. Способ по варианту осуществления 1, отличающийся тем, что, по меньшей мере, одним (мет)акрилмономером является, по меньшей мере, один мономер из группы, состоящей из гидроксиэтилакрилата, гидроксиэтилметакрилата, гидроксипропилакрилата, гидроксипропилметакрилата, глицидилакрилата, глицидилметакрилата, метилакрилата, метилметакрилата, н-бутилакрилата, изо-бутилакрилата, изо-бутилметакрилата, н-бутилметакрилата, трет-бутилакрилата, трет-бутилметакрилата, этилакрилата, этилметакрилата, 2-этил-гексилакрилата и 2-этилгексилметакрилата.

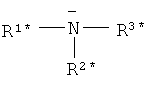

4. Способ по одному из вариантов осуществления 1-3, отличающийся тем, что, по меньшей мере, одним активным соединением является третичный амин общей формулы

в которой

R1*, R2* и R3* независимо друг от друга означают алкильную группу, имеющую от 1 до 8 атомов углерода, или алкильную группу, имеющую от 1 до 8 атомов углерода, при которой один или несколько атомов водорода замещены, по меньшей мере, одной из групп -ОН, -NH2, -NHCH3 и -N(СН3)2 и/или углеродная цепь прервана, по меньшей мере, один раз атомом кислорода, или означает циклоалкильную группу, имеющую от 1 до 8 атомов углерода, при которой один или несколько атомов водорода замещены, по меньшей мере, одной из групп -ОН, -NH2, -NHCH3 и -N(СН3)2 и/или циклическая углеродная цепь прервана, по меньшей мере, один раз атомом кислорода, или соль из таких третичных аминов и кислота Бренстеда.

5. Способ по одному из вариантов осуществления 1-3, отличающийся тем, что, по меньшей мере, одно активное соединение является производным 1,3-диазола, который образуют из него посредством того, что водород у атома азота в положении 1 замещен алкильной группой R4, имеющей от 1 до 8 атомов углерода, и/или атом азота 1,3-диазола в положении 3 алкилирован алкильной группой R5, имеющей от 1 до 8 атомов углерода.

6. Способ по одному из вариантов осуществления 1-3, отличающийся тем, что, по меньшей мере, одним активным соединением является соль четвертичного иона аммония, причем четвертичным ионом аммония является такой общей формулы

в которой

R1*, R2* и R3* независимо друг от друга означают алкильную группу, имеющую от 1 до 8 атомов углерода, или алкильную группу, имеющую от 1 до 8 атомов углерода, при которой один или несколько атомов водорода замещены, по меньшей мере, одной из групп -ОН, -NH2, -NHCH3 и -N(СН3)2 и/или углеродная цепь прервана, по меньшей мере, один раз атомом кислорода, или означает циклоалкильную группу, имеющую от 1 до 8 атомов углерода, при которой один или несколько атомов водорода замещены, по меньшей мере, одной из групп -ОН, -NH2, -NHCH3 и -N(СН3)2 и/или циклическая углеродная цепь прервана, по меньшей мере, один раз атомом кислорода,

R6 независимо от R1*, R2* и R3* означает алкильную группу, имеющую от 1 до 8 атомов углерода.

7. Способ по одному из вариантов осуществления 1-6, отличающийся тем, что молярная масса, по меньшей мере, одного активного соединения составляет ≤600 г.

8. Способ по одному из вариантов осуществления 1-7, отличающийся тем, что жидкая смесь содержит добавленной от 0,01 до 10% масс. своей смеси, по меньшей мере, одного активного соединения.

9. Способ по одному из вариантов осуществления 1-8, отличающийся тем, что жидкая смесь содержит до ≥0,5% масс. своей смеси, по меньшей мере, одного (мет)акрилмономера.

10. Способ по одному из вариантов осуществления 1-9, отличающийся тем, что температура, с которой жидкая смесь покидает автономный теплообменник, составляет от 50 до 350°С.

11. Способ по одному из вариантов осуществления 1-10, отличающийся тем, что автономным теплообменником является кожухо-трубный теплообменник.

12. Способ по одному из вариантов осуществления 1-11, отличающийся тем, что жидким теплоносителем является водяной пар.

13. Способ по одному из вариантов осуществления 1-12, отличающийся тем, что жидкую смесь извлекают из кубовой части разделительной колонны, содержащей разделительно-эффективные элементы, в которую в рамках способа термического разделения добавляют поток веществ, содержащий, по меньшей мере, один (мет)акрилмономер, и отличающийся от него поток веществ, содержащий, по меньшей мере, один (мет)акрилмономер.

14. Способ по варианту осуществления 13, отличающийся тем, что жидкую смесь после отвода из автономного теплообменника возвращают в разделительную колонну.

15. Способ по варианту осуществления 13 или 14, отличающийся тем, что, по меньшей мере, одним добавляемым потоком веществ является акриловая кислота, содержащая кубовый продукт фракционированной конденсации смеси образованного газа гетерогенно катализированного парциального окисления в газовой фазе предшествующего соединения, имеющего 3 атома углерода, до акриловой кислоты в конденсационной колонне и способом термического отделения является отгонка акриловой кислоты из этого кубового продукта.

Примеры и сравнительные примеры

1. Сравнительный пример

Из двухстадийного гетерогенного каталитического парциального окисления в газовой фазе пропилена до акриловой кислоты извлекают содержащую акриловую кислоту смесь образовавшегося газа и подвергают фракционирующей конденсации для получения чистой акриловой кислоты, как описывают в немецкой заявке на патент DE 10332758 или международной заявке WO 2004/035514, и при этом полученную через боковой вывод необработанную акриловую кислоту обрабатывают дальше согласно вышеназванным стадиям. Из кубовой части конденсационной колонны извлекают 2600 кг/ч кубовой жидкости, которая имеет следующее содержание и температуру 109,8°С (далее обозначают как «конденсационная кубовая жидкость»):

Первую порцию смеси 1600 кг/ч вышеназванной извлеченной кубовой жидкости добавляют в кубовую часть выпарной колонны (готовый материал = высококачественная сталь тип DIN 1.4571, которая в качестве эффективно-разделительных элементов содержит 50 двухконтурных тарелок (двигающихся тарелок)). Внутренний диаметр выпарной колонны составляет выше всех двухконтурных тарелок стандартно 2,4 м. Двухконтурные тарелки расположены в выпарной колонне равностоящими, со светлым расстоянием 400 мм. Их относительное отверстие составляет стандартно 12%. Диаметр отверстия (для согласования различных нагрузок колон перекрывают часть перфорированного отверстия) двухконтурных тарелок составляет стандартно 14 мм (перфорационное устройство соответствует строгому делению треугольника; расстояние от центра перфорации до центра перфорации = 26 мм (тарелки от 1 до 4 снизу), 25,5 мм (тарелки от 5 до 8 снизу) и 25 мм (тарелки от 9 до 49 снизу), а также 25,5 мм (тарелки 50 снизу)). Толщина тарелок составляет соответственно 4 мм. Нижние двухконтурные тарелки устанавливают 7435 мм выше нижнего конца колонны. Выпарную колонну термически изолируют от окружающей среды. Выше последней двухконтурной тарелки устанавливают каминную тарелку в виде сборного днища. Верхний край камина данного сборного днища находится 29525 мм выше нижнего конца колонны. Камины были покрыты и имеют внутренний диаметр 316,7 мм и высоту (рассчитанную до высоты переполнения без колпачка) 1030 мм. Их общее число составляет 12 и равномерно распределено через каминные тарелки. Сборное днище конструируют с одной стенкой с 2° уклона на глаз и с боковым выводом и вытяжным патрубком (DN~200). Свободное газовое поперечное сечение составляет около 30%. 4940 мм выше верхней границы камина (рассчитано без колпачка) через стенку колонны в колонну радиально вводят шесть труб, чей внутренний диаметр составляет 82 мм и их толщина стенок составляет 2,6 мм. По пространству колонны места ввода труб распределяют равноудаленно (угол включения двух соседних труб = 60°).

На расстоянии 500 мм от внутренней стенки колонны вниз сгибаются и от пяти до шести труб заканчиваются круглым отверстием насадки с внутренним диаметром 2,5 дюйма.

Шестая труба имеет одну внутреннюю стенку колонны радиально во внутренней части колонны достаточной длины 800 мм. На расстоянии 500 мм от внутренней стенки колонны имеется указывающее вниз круглое отверстие насадки с внутренним диаметром также 2,5 дюйма. В конце длины данной трубы имеется дополнительное круглое отверстие насадки с внутренним диаметром 1¼ дюйма. Центральный луч принадлежащего конуса распыла имеет направленную наверх компоненту и включает с вертикалями к разрезу колонны угол 15°. Через расположенную вне колонны кольцевую линию, на которой присоединены шесть труб, шестая труба с жидкостью для прямого охлаждения газа, содержащего свободно выпаренную акриловую кислоту, который течет благодаря каминным тарелкам, обеспечивает и распыляет данную жидкость во внутренние части колонны. Благодаря прямому охлаждению образуется преимущественно из акриловой кислоты образующийся конденсат, который собирается на каминной тарелке. Длина выпарной колонны в целом (с ее нижнего конца до ее верхнего выхода газа) составляет 35260 мм.

Подача 1600 кг/ч в конденсационной колонне изъятой кубовой жидкости происходит на восьмой (8) двухконтурной тарелке снизу.

Из кубовой части выпарной колонны извлекают 569979 кг/ч кубовой жидкости, чья температура составляет 160°С, и имеет следующее содержание (далее обозначают как «выпаренная кубовая жидкость»):