Изобретение относится к поршню для тормозной системы с гидравлическим приводом, который изготовлен в процессе деформации исходного металлического материала, в частности плоского листа, и сформирован в виде открытого с одной стороны стакана с продольной осью, стенкой и основанием, и ограничен на открытой торцевой стороне краем с аксиальной прилегающей поверхностью, выполненной с возможностью прилегания к накладке тормозной колодки.

Такой поршень известен из WO 01/02745 А1. При этом речь идет о поршне, обработанном давлением в холодном состоянии и изготовленным предпочтительно способом глубокой вытяжки. В отличие от отлитых поршней он имеет относительно тонкие стенки, причем исходный материал, стенки и основание имеют одинаково небольшую толщину. Чтобы основание при воздействии на него рабочей жидкости, находящейся под давлением, не деформировалось, оно сделано выпуклым относительно наружной стороны поршня, благодаря чему нагрузка вызывает в основании сжимающее напряжение. Благодаря такой стабилизирующей, конструктивной форме выполнения основания получается большое мертвое пространство между поршнем и относящимся к нему цилиндром гидравлического тормозного привода. Кроме того силы, действующие на основание, переходят на стенку поршня, причем в области перехода между основанием и стенкой возникают повышенные напряжения. Для их компенсации материал в этом месте многократно зафальцован. При этом недостатком является то, что фальцовка материала является особенно дорогостоящей в отношении формы выполнения и несет большие расходы, в частности, в отношении изготавливаемого изделия.

Из ЕР 1414613 В1 известен способ изготовления поршня для тормозной системы с гидравлическим приводом, включающий следующие операции: вырубку круглой в виде диска заготовки из исходного материала определенной толщины, в частности из куска листового металла, придание заготовке формы полого цилиндра в виде стакана при помощи матрицы и штампа и обработка в формовочном прессе полого цилиндра в виде стакана для придания основанию и цилиндрической стенке определенной толщины. При этом в результате выполненной деформации толщина стенки поршня в отличие от исходного материала сильно уменьшается, в частности в области перехода от основания к стенке. Для достижения достаточной толщины стенки поршня, т.е. для достижения стабильности и жесткости, нужно выбирать сравнительно толстый исходный материал, что влечет за собой повышенные расходы на изготовление.

Задачей изобретения является создание поршня, имеющего улучшенные гидравлические качества и основывающегося при этом на оптимальной в отношении напряжения конструкции, а также способа для его простого изготовления, который может иметь подходящие оптимальные в отношении напряжения конструктивные признаки.

Задача решается согласно изобретению с помощью признаков отличительной части п.1 формулы за счет того, что основание имеет плоскую наружную поверхность, толщина стенки основания больше, чем минимальная толщина стенки стакана, и в области перехода между основанием и стенкой толщина стенки непрерывно увеличивается к основанию, и таким образом стенка переходит в основание с наклоном. Благодаря плоской наружной поверхности нет мертвого пространства в цилиндре гидравлического тормозного привода, в результате чего количество текучей среды в гидравлической цепи управления уменьшено, что значительно улучшает жесткость и динамику цепи управления. При оказании давления выгодные конструктивные признаки защищают основание от деформации и способствуют благоприятному переходу напряжения при растяжении и изгибающего напряжения в сжимающие напряжения в стенки поршня. При этом наклон имеет тот эффект, что механические напряжения основания можно отводить в стенку равномерно по большему поперечному сечению, благодаря чему можно избежать концентрации напряжений.

Кроме того, выгода изобретения заключается в том, что длина наклона, спроецированная на продольную ось, меньше, чем двойная толщина стенки основания. Такое геометрическое ограничение способствует тому, что, с одной стороны, в поршне достигается благоприятное направление напряжения, так что предотвращается чрезмерное увеличение веса поршня из-за ненужного утолщения материала стенки.

Для того чтобы, согласно изобретению, правильно показать переход между наклоном и стенкой, наклон проходит относительно продольной оси поршня под углом α больше 1°.

В другом варианте выполнения изобретения между наклоном и основанием предусмотрено закругление. Эта мера служит для заявленной правильной формы поршня. При этом оказывается особенно благоприятным, когда закругление выполнено - по меньшей мере, частично - как выемка в материале основания, так что в этом месте толщина стенки основания уменьшена. В области перехода между наклоном и основанием уменьшение толщины стенки основания особенно способствует тому, что близкие к поверхности напряжения при растяжении распределяются по всему поперечному сечению основания, благодаря чему с наклона снимается нагрузка.

Этот эффект поддерживается тем, что переход имеет радиус и что этот радиус меньше, чем толщина стенки основания.

Расходы на изготовление сокращаются с увеличением толщины стенки основания в процессе деформации более чем в 1,1 раза по сравнению с толщиной исходного материала. Благодаря этому можно использовать исходный материал с незначительной толщиной. Кроме того, исходный материал может быть относительно мягким (пластичным), так как основание в процессе деформации укрепляется и становится в 1,3 раза крепче, чем исходный материал. Оба признака приводят к снижению расходов на изготовление и стоимости самого изделия.

Во избежание деформаций и чрезмерных нагрузок на открытой торцевой стороне поршня в другом примере выполнения изобретения поверхность прилегания края больше, чем площадь поперечного сечения в самом тонком месте стенки.

Способ изготовления поршня включает в себя следующие операции:

- придание круглой в виде диска заготовке формы полого цилиндра типа стакана с продольной осью, причем одна торцевая сторона полого цилиндра закрыта выпуклым основанием;

- обжатие полого цилиндра по его продольной оси в течение одной или нескольких операций деформации, так что выпуклое основание выравнивается и благодаря плющению материала основания утолщается; таким образом, толщина стенки готового основания увеличивается по сравнению с исходным материалом более, чем в 1,1 раза.

При применении этого способа выгодным образом достигают увеличения прочности стенки основания в результате плющения, не трогая при этом большей частью весь полый цилиндр. Основание и область перехода от основания к стенке становятся крепче в результате деформации. Благодаря этому можно уменьшить толщину исходного материала, в результате чего значительно сократится количество обрезков сырья и тем самым сократятся расходы на изготовление.

Особенно хорош этот способ, когда за одну или несколько операций деформации с утонением стенок краевая область расплющенного основания переходит в стенку и благодаря этому достигается утолщение стенки в области перехода.

Прочие подробности изобретения даны в описании и представлены на чертежах:

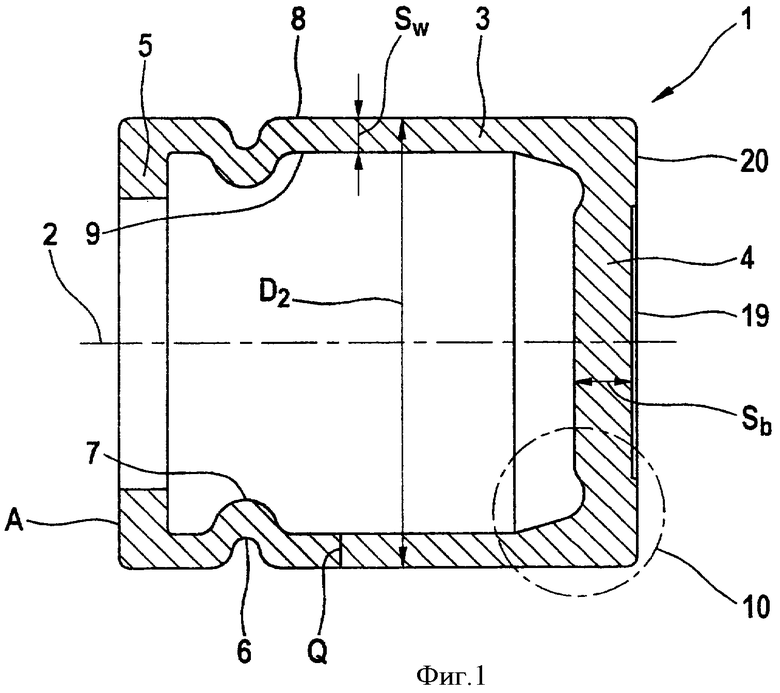

Фиг.1 - заявленный поршень в сечении,

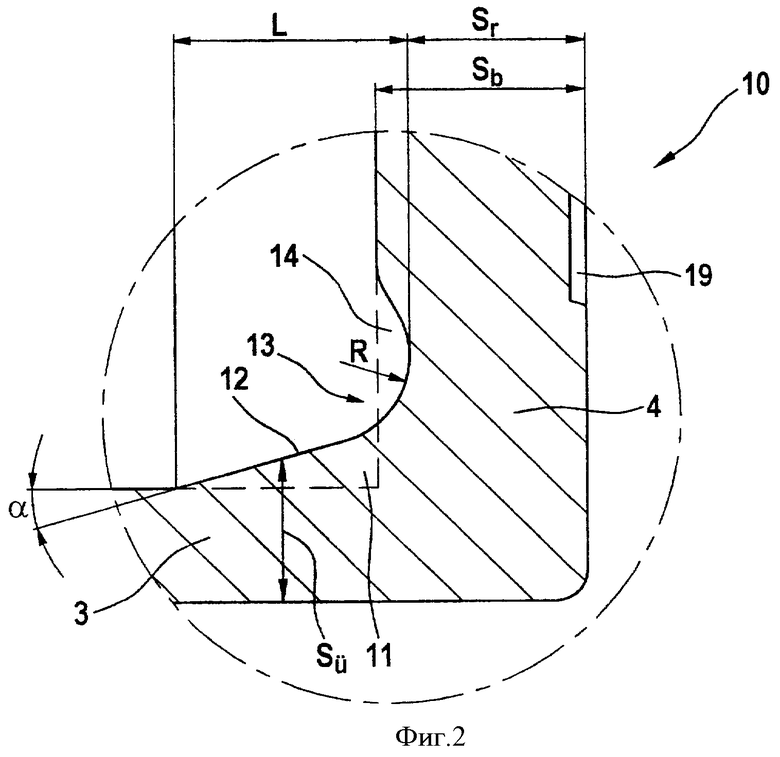

Фиг.2 - увеличенный вырез поршня фиг.1,

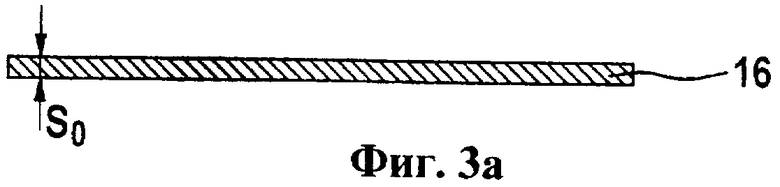

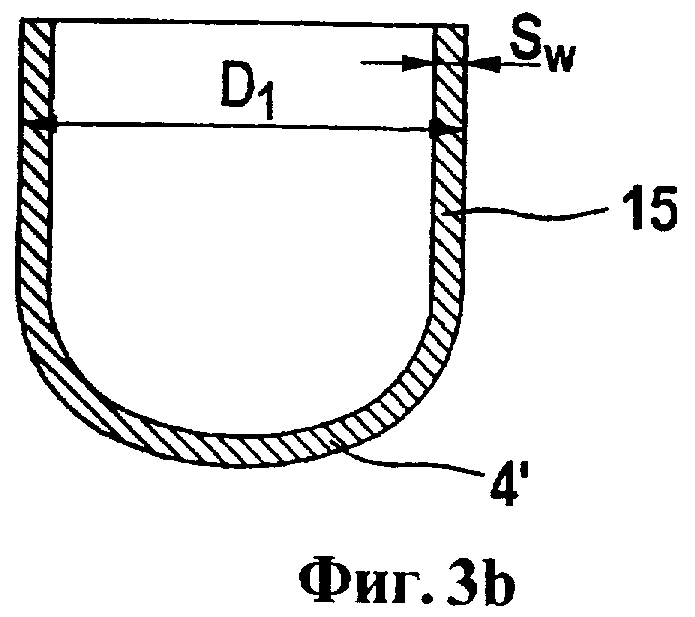

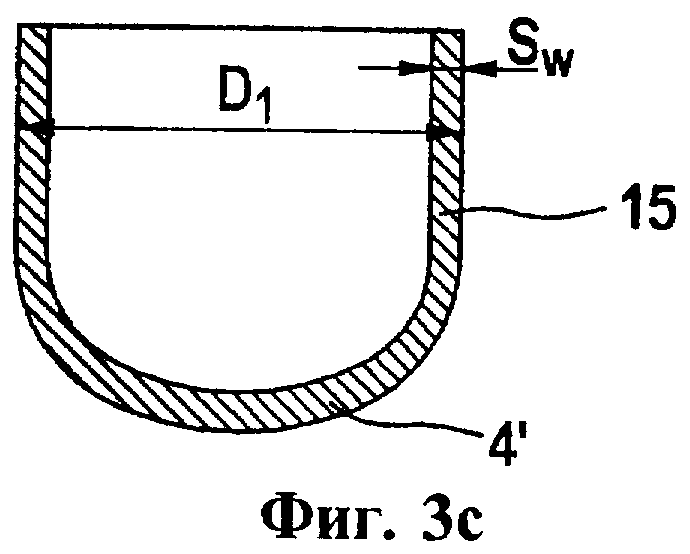

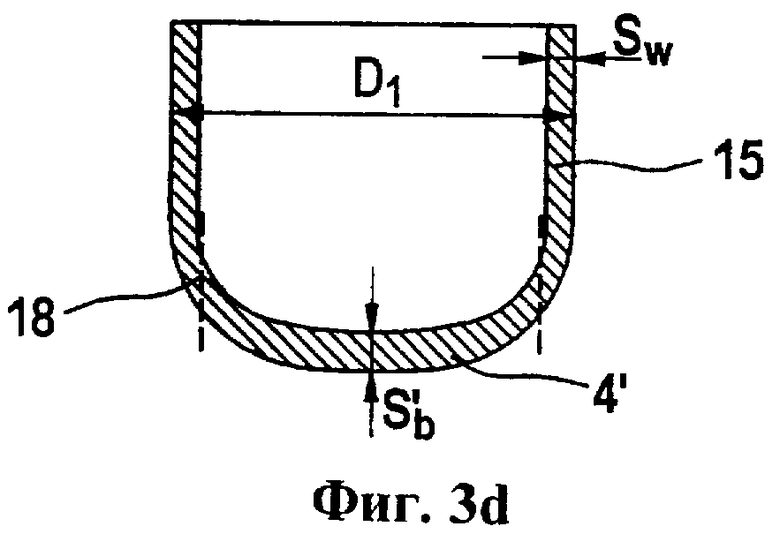

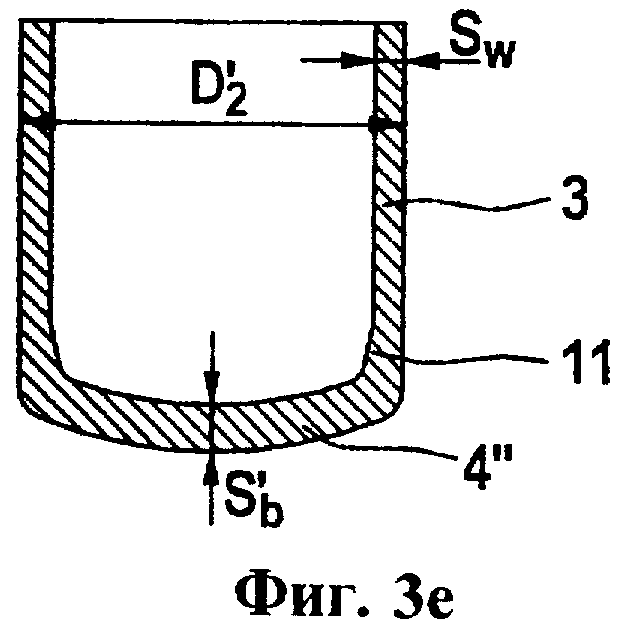

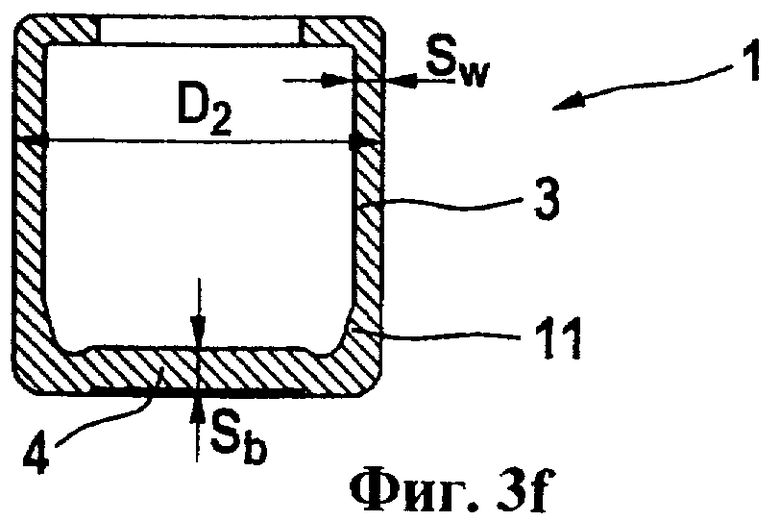

Фиг.3 а) - f) - важнейшие операции всего процесса деформации.

На фиг.1 представлен заявленный поршень 1 в продольном сечении. Этот поршень 1, выполненный вращательно-симметричным вокруг продольной оси 2, сформирован как открытый с одной стороны стакан со стенкой 3 и основанием 4, причем на открытой торцевой стороне он ограничен краем 5 с аксиальной поверхностью прилегания А, которая выполнена с возможностью прилегания к фрикционной накладке тормозной колодки, которая здесь не представлена. Край 5 сформирован на стенке 3 цельным, причем поверхность прилегания А больше, чем площадь поперечного сечения Q в самом тонком месте стенки 3. К тому же на наружной стороне 8 поршня 1 вблизи края 5 выполнена обегающая канавка 6, которая в собранном состоянии служит для приема уплотнительного кольца, которое здесь не представлено. Контур канавки тянется через все поперечное сечение стенки 3 и создает на внутренней стороне 9 поршня 1 буртик 7. На этом буртике 7 зажимаются пружинные защелки задней пластины накладки тормозной колодки, которая здесь не представлена, благодаря чему она фиксируется на поршне 1. На плоской наружной поверхности 20 основания 4 выдавлено минимальное мертвое пространство 19, благодаря чему улучшается выпуск воздуха из гидравлической системы.

Там, где стенка 3 переходит в основание 4, имеется переходная область 10, которая представлена в увеличенном виде на фиг.2. На внутренней стороне 9 поршня 1 в переходной области 10 предусмотрено утолщение материала 11 стенки 3. Это выполнено таким образом, что имеющаяся толщина Sü стенки 3 возрастает к основанию 4 и таким образом стенка 3 переходит в основание 4 с наклоном 12. При этом наклон 12 составляет относительно продольной оси 2 поршня 1 угол α более 1°. Так как утолщение материала 11 и образованный им наклон 12 служат для оптимизации характеристики напряжения в переходной области 10, имеет смысл ограничить величину наклона 12 в переходной области 10, чтобы не увеличивать вес поршня 1 за счет ненужного материала.

Поэтому длина L наклона, спроецированная на продольную ось 2, меньше, чем двойная толщина стенки Sb основания 4, и равна оптимально примерно толщине стенки Sb. Кроме того, между наклоном 12 и основанием 4 предусмотрено закругление, которое выполнено отчасти в виде выемки 14 в материале основания 4. Следствием этого выдавливания в основании поршня явилось то, что в этом месте основание 4 имеет меньшую толщину стенки Sr, чем толщина стенки Sb. Закругление 13 имеет радиус R, причем этот радиус R меньше, чем толщина стенки Sb основания 4. Однако также возможно сформировать переход от наклона в основание без выемки и с различным радиусом.

В результате процесса деформации толщина стенки основания увеличивается предпочтительно примерно в 1,1-1,6 раза по сравнению с толщиной S0 исходного материала, и основание становится прочнее примерно в 1,3 раза по сравнению с исходным материалом. В зависимости от процесса деформации основание может иметь и гораздо большую прочность после деформации, в частности в 1,3-2,5 раза больше.

Такой поршень 1 используют в тормозных системах с гидравлическим приводом, причем он расположен с возможностью перемещения в осевом направлении в высверленном отверстии суппорта дискового колесного тормозного механизма, а на основание поршня в отверстии поступает нагрузка гидравлической текучей среды. Когда тормоз приведен в действие, поршень перемещается от нагрузки давления и двигает накладку тормозной колодки к диску тормозного механизма. Это вызывает нормальную силу между диском тормозного механизма и накладкой тормозной колодки, а также силу трения.

Изготовление предложенного поршня происходит посредством деформаций, в частности при помощи холодной обработки давлением. Важнейшие операции всего процесса формообразования представлены на фиг.3а-3f. Из исходного материала, предпочтительно металлического листа, который имеется в виде вальцованных полос, штампуют заготовки 16 в виде дисков. При этом толщина S0 заготовки 16 равна толщине исходного материала (фиг.3а).

За одну или несколько операций глубокой вытяжки из заготовки в виде диска 16 формируют полый цилиндр 15 в виде стакана с наружным диаметром D1, который с одной торцевой стороны закрыт выпуклым основанием 4', похожим на полушарие. При этом толщина стенки Sw полого цилиндра 15 равна по существу толщине S0 заготовки 16, а наружный диаметр D1 больше, чем наружный диаметр D2 готового поршня 1 (фиг.3b).

На фиг.3с, 3d и 3е схематично представлено, как происходит деформация и утолщение выгнутого в виде полушария основания 4'. Это достигается тогда, когда основание 4' обжимают. Таким образом, в области основания получается накопление материала. Происходит уплощение основания 4' с толщиной стенки Sb', причем основание еще не плоское. В результате вытяжки с утонением стенок наружный диаметр D1 уменьшается до D2'. Благодаря этому радиальная краевая область 18 неготового еще основания 4' переходит в стенку и достигает там утолщения материала 11. В последующих операциях калибрования и вытяжки поршень 1 получает свою окончательную плоскую форму с наружным диаметром D2, толщиной Sw стенки 3 и толщиной стенки Sb плоского основания 4. Благодаря подходящим дополнительным операциям по формообразованию имеется возможность уменьшить толщину Sw стенки и привести в соответствие с требованиями, предъявляемыми к поршню.

Перечень обозначений

Изобретение относится к поршню для тормозной системы с гидравлическим приводом. Поршень изготовлен процессом обработки давлением плоского листа и сформирован в виде открытого с одной стороны стакана с продольной осью, стенкой и основанием. Толщина стенки основания больше, чем минимальная толщина стенки. На открытой торцевой стороне он ограничен краем с аксиальной поверхностью прилегания к фрикционной накладке тормозной колодки. Упомянутая поверхность прилегания больше, чем площадь поперечного сечения в самом тонком месте стенки. В переходной области между основанием и стенкой толщина стенки непрерывно увеличивается к основанию, таким образом стенка переходит в основание под наклоном. Согласно способу изготовления поршня происходит обработка давлением заготовки в виде диска с получением полого цилиндра типа стакана с продольной осью и обжатие полого цилиндра по его продольной оси, в результате чего толщина стенки основания увеличивается по сравнению с исходным материалом. Решение направлено на создание поршня, имеющего оптимальную в отношении напряжения конструкцию. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Поршень для гидравлического тормоза, изготовленный процессами обработки давлением исходного металлического материала, в частности плоского листа, сформированный в виде открытого с одной стороны стакана с продольной осью (2), стенкой (3) и основанием (4), ограниченный краем (5) на открытой торцевой стороне, причем толщина стенки (Sb) основания (4) больше, чем минимальная толщина (Sw) стенки (3), а в переходной области (10) между основанием (4) и стенкой (3) толщина (Sü) стенки (3) непрерывно увеличивается к основанию (4), так что стенка (3) переходит в основание (4) под наклоном (12), между краем (5) и тормозной накладкой имеется поверхность прилегания (А), выполненная больше, чем площадь поперечного сечения (Q) в самом тонком месте стенки (3).

2. Поршень для гидравлического тормоза по п.1, отличающийся тем, что длина (L) наклона (12), спроецированная на продольную ось (2), меньше, чем двойная толщина (Sw) основания (4).

3. Поршень для гидравлического тормоза по п.1, отличающийся тем, что наклон (12) проходит относительно продольной оси (2) поршня (1) под углом (α) более 1°.

4. Поршень для гидравлического тормоза по п.1, отличающийся тем, что между наклоном (12) и основанием (4) предусмотрено закругление (13).

5. Поршень для гидравлического тормоза по п.4, отличающийся тем, что закругление (13) выполнено частично в виде выемки (14) в материале основания (4), так что в этом месте толщина стенки (Sb) основания (4) уменьшена.

6. Поршень для гидравлического тормоза по п.4, отличающийся тем, что закругление (13) имеет радиус (R), и что этот радиус (R) меньше, чем толщина стенки (Sb) основания (4).

7. Поршень для гидравлического тормоза по п.1, отличающийся тем, что толщина стенки (Sb) основания (4) увеличивается в результате процессов обработки давлением более чем на 1,1-кратное толщины (So) исходного материала (16).

8. Поршень для гидравлического тормоза по п.1, отличающийся тем, что основание (4) в результате процессов обработки давлением получает холодное упрочнение, составляющее более чем на 1,3-кратное прочности исходного материала (16).

9. Способ изготовления поршня для гидравлического тормоза, в частности по одному или нескольким предыдущим пунктам, отличающийся следующими операциями: обработка давлением круглой в виде диска заготовки (16) с получением полого цилиндра типа стакана (15) с продольной осью (2), причем одна торцевая сторона полого цилиндра (15) закрыта выпуклым основанием (4'), обжатие полого цилиндра (15) по его продольной оси (2) за одну или несколько операций по обработке давлением, так что выпуклое основание (4', 4'') выравнивается и благодаря плющению материала основания утолщается, и таким образом толщина стенки (Sb) готового основания (4) увеличивается по сравнению с исходным материалом (16) более чем в 1,1 раза.

10. Способ по п.9, отличающийся тем, что одной или несколькими операциями обработки давлением радиальная краевая область (18) расплющенного основания (4') переходит в стенку (3) и тем самым достигают утолщения стенки (3) в переходной области (10).

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1987 |

|

SU1464559A1 |

| Поточно-технологическая линия комплектации сборочных единиц | 1973 |

|

SU486892A1 |

| ПОРШЕНЬ ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА, ИЗГОТОВЛЕННЫЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2189510C1 |

| GB 1240222 А, 21.07.1971 | |||

| ЭЛЕКТРИЧЕСКИЙ МУЗЫКАЛЬНЫЙ ИНСТРУМЕНТ | 1941 |

|

SU63871A1 |

| ПОРШЕНЬ ДИСКОВОГО ТОРМОЗА, ИЗГОТОВЛЕННЫЙ ВЫТЯЖКОЙ | 2000 |

|

RU2163987C1 |

| US 5105917 А, 21.04.1992. | |||

Авторы

Даты

2012-05-10—Публикация

2006-12-18—Подача