Изобретение относится к области автомобилестроения, в частности к конструкциям поршней, изготавливаемых вытяжкой, и предназначенных для использования в дисковых тормозах.

Конструкции поршней дисковых тормозов должны удовлетворять нескольким достаточно противоречащим друг другу условиям: они должны быть легкими, чтобы обладать малой инерционностью, прочными настолько, чтобы даже при значительных нагрузках на дно поршня отсутствовала деформация его стенок в радиальном направлении. Невыполнение последнего условия может привести к тому, что поршень при движении внутри цилиндра застрянет в нем. Также необходимо выполнение еще одного условия - толщина стенок поршня должна быть достаточной для передачи тормозного усилия на тормозную колодку.

Обычно поршень имеет стаканообразную форму, на его внешней боковой поверхности выполнена канавка. Такая конструкция описана в заявке WO 9514869. Самые критичные к деформациям области поршня - области, в которых произведено инструментальное утоньшение стенок. В известном решении этих областей две: область расположения канавки и внутренняя область расположения пружины. Требования к прочности в этих областях определяют толщину боковых стенок.

Известно решение WO 9112445, которое позволяет выполнять стенки поршня, сформированного вытяжкой, небольшой толщины. Поршень выполнен в виде полого изделия, открытого с торцевой стороны, наружная стенка выполнена цилиндрической и снабжена канавкой для закрепления защитной манжеты и/или уплотнителя, а внутреннее пространство сформировано совокупностью поверхностей, две из которых выполнены цилиндрическими, причем одна из них прилегает к торцу, а другая прилегает ко дну. Толщина его стенок небольшая, поэтому он обладает сравнительно незначительной инерционностью. Проблема уменьшения деформации решена за счет укрепления части поршня наиболее критичной по отношению к ней. Для этого та часть поршня, в которой выполнена канавка, вогнута в его внутреннее пространство. Такой конструктивный прием обеспечил равную толщину стенок как на уровне канавки, так и на оставшейся части стенок. Но предусмотренная конструкцией толщина стенок обеспечивает небольшую площадь соприкосновения с поверхностью тормозной колодки. Также следует иметь в виду, что прочность поршня на уровне канавки связана с толщиной стенок остальной части поршня.

Задачей, решаемой изобретением, является создание конструкции поршня, обладающего малым весом с достаточной площадью взаимодействия с поверхностью тормозной колодки без ухудшения его прочностных свойств.

В соответствии с первым пунктом формулы поставленная задача решена за счет того, что, как и известный, предлагаемый поршень, полученный вытяжкой в виде полого изделия, открыт с торцевой стороны, его наружная стенка выполнена цилиндрической и снабжена канавкой для закрепления защитной манжеты и/или уплотнителя, а внутреннее пространство сформировано совокупностью поверхностей, две из которых выполнены цилиндрическими, причем первая из них прилегает к торцу, а вторая - ко дну. В отличие от известного в предлагаемом решении первая цилиндрическая поверхность перекрывает вдоль осевого направления поршня уровень расположения канавки, а толщина стенки поршня на уровне торца превышает толщину стенки поршня на уровне второй цилиндрической поверхности с выполнением условия достижения прочности стенки области, содержащей канавку по крайней мере не меньшей, чем на уровне второй цилиндрической поверхности.

В соответствии с пунктом 2 предложено дно выполнять вогнутым во внутреннее пространство поршня с толщиной, увеличивающейся по радиусу к центру, обеспечивающей выравнивание его прочности в радиальном направлении.

В пункте 3 изобретения предложено использовать для увеличения прочности вогнутого дна его рельефную формовку в виде рифтов в радиальном направлении. При этом образуются впадины на одной стороне дна и соответствующие им выпуклости на другой стороне.

В пункте 4 изобретения предложено часть дна, ограниченную двумя концентрическими окружностями, имеющими центр, совпадающий с центром дна, выполнить вогнутой во внутреннее пространство поршня. Этот прием также приводит к увеличению прочности дна.

В соответствии с пунктом 5 предлагается внутренние цилиндрические поверхности соединить посредством конусообразной поверхности с закругленными краями, обеспечивающими плавное соединение конусообразной поверхности с цилиндрическими. Плавное соединение используется для предотвращения образования зон, критичных к деформациям.

Изобретение поясняется чертежами, где представлен вид поршня с различными формами дна:

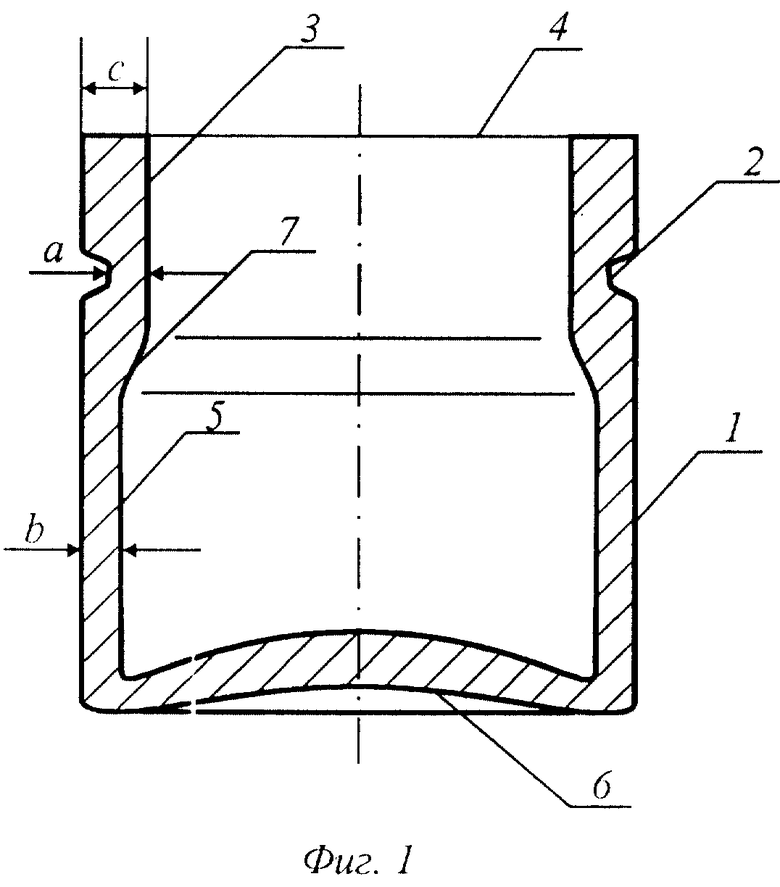

на фиг. 1 - дно поршня выполнено вогнутым во внутреннее пространство поршня;

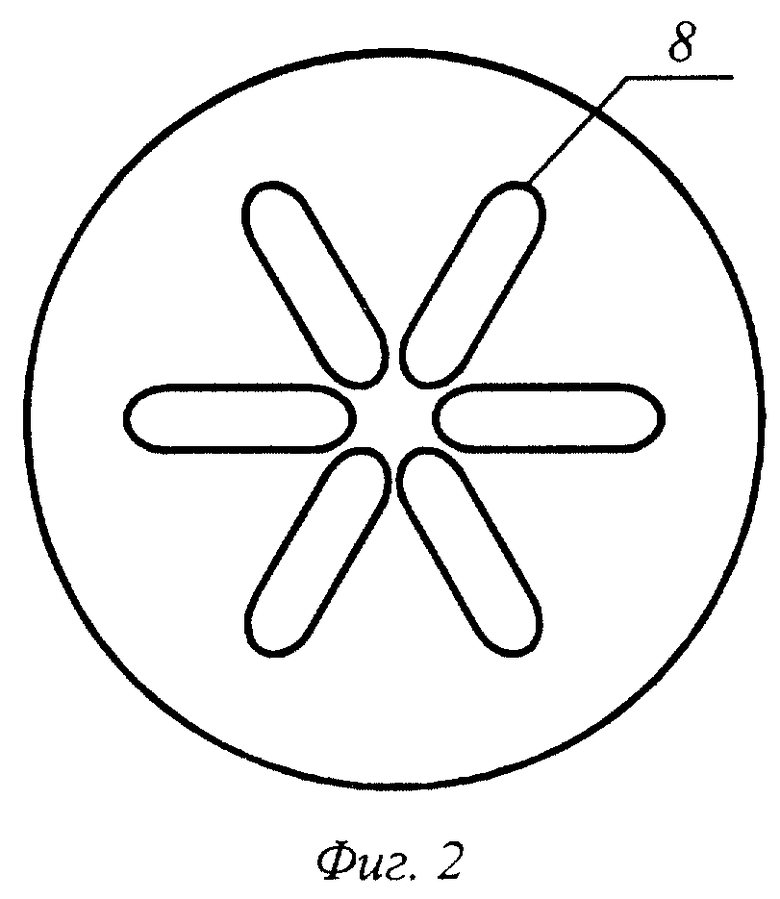

на фиг. 2 - дно поршня снабжено рифтами, дополнительно дан вид поршня снизу;

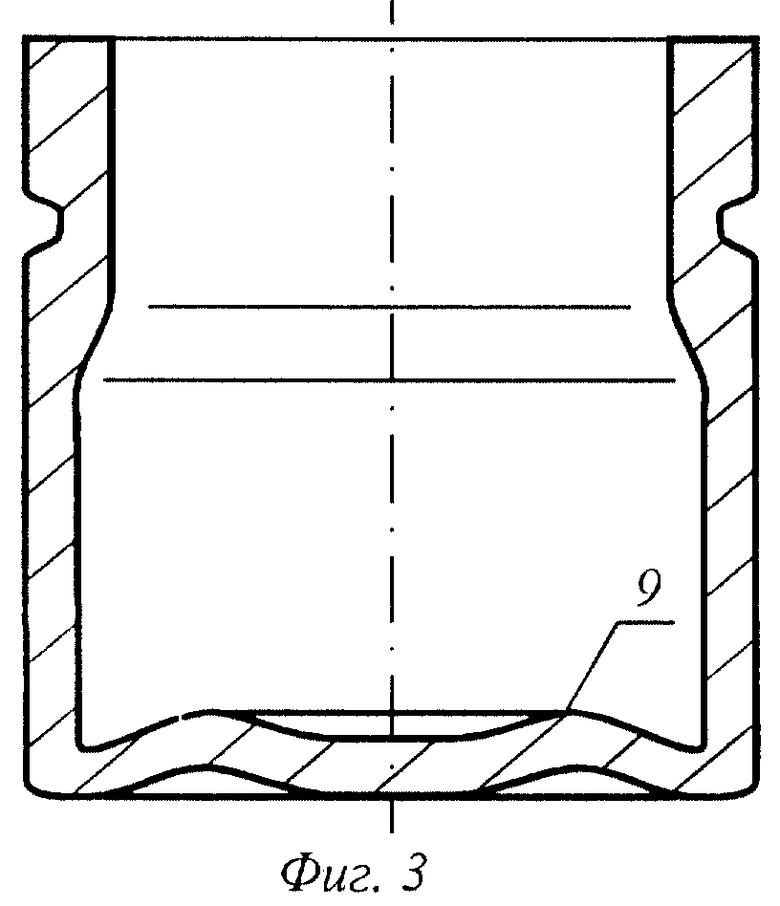

на фиг. 3 показан вариант выполнения поршня, в котором часть дна вогнута во внутреннее пространство поршня.

Предлагаемый поршень (фиг. 1) имеет внешнюю цилиндрическую стенку 1, в которой выполнена канавка 2. Внутреннее пространство поршня образовано совокупностью нескольких поверхностей: цилиндрической поверхностью 3, которая прилегает к торцу 4 и перекрывает по осевой линии поршня уровень расположения канавки 2, цилиндрической поверхностью 5, прилегающей ко дну 6. Цилиндрические поверхности 3 и 5 имеют разный диаметр: диаметр поверхности 3, прилегающей к открытому торцу, меньше диаметра цилиндрической поверхности 5, прилегающей ко дну. Требование, которое предъявляется к их соотношению - обеспечение такой толщины (а) стенки поршня на уровне канавки 2, которая обеспечит прочность в области, в которой выполнена канавка, не меньшую, чем в области на уровне второй цилиндрической поверхности с толщиной стенок (b), а также достаточную по условию контактной прочности толщину стенки (с) на уровне торца. Увеличение толщины стенок области поршня, в которой расположена канавка, позволяет выбрать величину (а) такой, при которой эта область будет устойчива к рабочим осевым нагрузкам, не увеличивая при этом величину (b) сверх значения, обеспечивающего устойчивость к рабочим осевым нагрузкам остальной части стенок поршня. Их соединение обеспечивает конусообразная поверхность 7 с закругленными краями, обеспечивающими плавное соединение конусообразной поверхности с цилиндрическими 3 и 5. На фиг. 1 показан вариант выполнения поршня, дно которого выполнено вогнутым во внутреннее пространство. Толщина дна 6 увеличивается в направлении по радиусу к центру, так как известно, что при гидравлическом усилии, действующем на дно поршня, напряжения и деформации в дне распределяются неравномерно. Наибольшие напряжения испытывает центральная часть дна. Увеличение толщины дна в направлении к центру позволяет увеличить прочность на участке, испытывающем наибольшие напряжения. Для дальнейшего увеличения прочности дна 6 в нем выполнена рельефная формовка в виде рифтов 8 (фиг.2) в радиальном направлении. Для целей увеличения прочности не имеет значения, на какой стороне дна - наружной или внутренней выполнены углубления рифтов, а на какой стороне выполнены впадины. Прочность дна может быть увеличена также за счет выполнения иного вида рельефной формовки (фиг. 3): часть 9 дна, ограниченная двумя концентрическими окружностями с центром, совпадающим с центром дна, выполнена вогнутой во внутреннее пространство поршня.

Заявляемый поршень может быть изготовлен по различным технологиям, но наиболее эффективным является путь, при котором поршень изготавливается вытяжкой, затем вытяжкой с утонением стенки. Поскольку деформация материала поршня при вытяжке и вытяжке с утонением приводит к упрочнению стенок, то получается легкий поршень с равнопрочными стенками, который выдерживает рабочее давление в 160 бар при следующих толщинах стенок: а = 1,9 мм; b =2,25 мм; с = 3,9 мм.

Поршень предназначен для дисковых тормозов автомобилей. Поршень имеет внешнюю цилиндрическую стенку 1, в которой выполнена канавка 2. Внутреннее пространство поршня образовано совокупностью нескольких поверхностей: цилиндрической поверхностью 3, которая прилегает к торцу 4 и перекрывает по осевой линии поршня уровень расположения канавки 2, цилиндрической поверхностью 5, прилегающей ко дну 6. Цилиндрические поверхности 3 и 5 имеют разный диаметр: диаметр поверхности 3, прилегающей к открытому торцу, меньше диаметра цилиндрической поверхности 5, прилегающей ко дну. Требование, которое предъявляется к их соотношению, - обеспечение такой толщины (а) стенки поршня на уровне канавки 2, которая обеспечит прочность в этой области не меньшую, чем в области на уровне второй цилиндрической поверхности с толщиной стенок (b), а также достаточную по условию контактной прочности толщину стенки (с) на уровне торца. Увеличение толщины стенок части поршня, в которой расположена канавка, позволяет выбрать величину (а) такой, при которой эта область будет устойчива к рабочим осевым нагрузкам, не увеличивая при этом величину (b) сверх значения, обеспечивающего устойчивость к рабочим осевым нагрузкам остальной части стенок поршня. Их соединение обеспечивает конусообразная поверхность 7 с закругленными краями, обеспечивающими плавное соединение конусообразной поверхности с цилиндрическими 3 и 5 поршнями. Технический результат - повышение прочности. 4 з.п.ф-лы. 3 ил.

| Огнетушитель | 0 |

|

SU91A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| GB 1169251 A 05.11.1969 | |||

| DE 3834420 A1, 12.04.1990 | |||

| Тормозной цилиндр | 1976 |

|

SU605537A3 |

| Поршень | 1984 |

|

SU1284939A1 |

| Поршень | 1974 |

|

SU861719A1 |

Авторы

Даты

2001-03-10—Публикация

2000-04-12—Подача