Изобретение относится к области производства тепловой энергии на ТЭС в виде перегретого пара путем камерного сжигания топлива в топке при помощи горелочных устройств. Оно может быть использовано также в металлургической теплотехнике для регулирования температурного распределения факела внутри топок и газоходов печей.

Известна котельная установка ТГМ-84А для получения перегретого пара, содержащая экранированную топку, в которой на фронтальной стороне установлены горелки, барабан, горизонтальный газоход, в котором размещены ступени пароперегревателя соединенные с межступенчатыми пароохладителями, датчик температуры перегрева пара, опускной газоход и экономайзер (см. кн. Мейкляр М.В. Современные котельные агрегаты ТКЗ. - М.: Энергия, 1978, с.86). Необходимая величина перегрева пара при повышении температуры пара поддерживается путем впрыска конденсата в пароохладители, а при падении перегрева - за счет снижения избытка воздуха, подаваемого в горелки, и увеличения тяги дымососа.

Недостатки известной котельной установки:

1. Перерасход топлива при поддержании необходимой температуры перегретого пара за счет работы пароохладителей.

2. Перерасход электроэнергии, связанный с работой при низком КПД дутьевого вентилятора и дымососа, при поднятии перегрева пара.

3. Наброс факела на экраны при работе с высокими нагрузками, и, как следствие, преждевременное разрушение внутренней обмуровки топки.

Наиболее близким к заявляемому изобретению является котельная установка БК 3-210-140 для получения перегретого пара, содержащая экранированную топку, в которой по углам тангенциально к окружности диаметром 0,9 м неподвижно установлены четыре горелки, барабан, горизонтальный газоход, в котором размещены ступени пароперегревателя, соединенные с межступенчатыми пароохладителями, датчик температуры перегрева пара, опускной газоход и экономайзер (см. кн. Парогенераторы / Под ред. А.П.Ковалева. - М.: Энергоатомиздат, 1985, с.303).

В известной котельной установке факел закручивается по спирали и не происходит наброса продуктов сгорания на экран.

Недостатки известной котельной установки:

1. Перерасход топлива при поддержании необходимой температуры перегретого пара за счет работы пароохладителей.

2. Перерасход электроэнергии, связанный с работой при низком КПД дутьевого вентилятора и дымососа, при поднятии перегрева пара.

Перерасход топлива связан с работой пароохладителей при впрыске конденсата в перегретый пар. Впрыск конденсата в перегретый пар производят для снижения высокой температуры пара, которая может вызвать термическое разрушение металла лопаток паровой турбины. Низкая температура перегретого пара приводит к снижению КПД паровой турбины и, как следствие, к перерасходу топлива при выработке электроэнергии.

Перерасход электроэнергии связан с регулированием производительности, в частности с уменьшением производительности дутьевого вентилятора и дымососа при повороте лопаток входного направляющего аппарата. Поворот лопаток изменяет расход воздуха и дымовых газов через котельную установку при изменении нагрузки. Увеличение угла поворота лопаток по отношению к всасываемому потоку газа приводит к уменьшению расхода воздуха или дымовых газов через дутьевой вентилятор или дымосос. Одновременно с увеличением угла поворота лопаток снижается КПД дутьевого вентилятора и дымососа. Энергетические котлы являются котлами с уравновешенной тягой. Поэтому, помимо всего прочего, необходимо согласовать количество воздуха, подаваемого в горелки, с количеством отсасываемых продуктов сгорания. В противном случае, пламя будет выбивать через смотровые лючки и неплотности, или же, наоборот, будут сверхнормативные присосы воздуха в топку.

Задачей изобретения является разработка конструкции котельной установки, позволяющей устранить перерасход топлива путем исключения применения пароохладителей для понижения температуры перегретого папа и устранить потери электроэнергии за счет исключения регулирования производительности дутьевого вентилятора и дымососа.

Технический результат достигается тем, что в котельной установке, содержащей экранированную топку, в которой по углам установлены горелки, барабан, горизонтальный газоход, в котором размещен пароперегреватель, соединенный с межступенчатым пароохладителем, опускной газоход, экономайзер, систему контроля температуры перегретого пара, включающую основной датчик температуры перегрева пара, согласно изобретению горелки установлены с возможностью поворота в горизонтальной и вертикальной плоскости, а система контроля температуры перегретого пара снабжена дополнительным датчиком температуры перегрева пара, соединенным электрической связью с исполнительным механизмом сервоприводов поворота горелок в горизонтальной и вертикальной плоскости.

При оптимальной настройке уравновешенной тяги для номинальной паровой нагрузки котельной установки регулирование количества теплоты, отдаваемой продуктами сгорания непосредственно в топке экранным трубам и в пароперегревателе, осуществляют за счет изменения высоты закрученной спирали факела и ее диаметра путем изменения угла поворота горелок по отношению к диаметру факела в горизонтальной плоскости и изменением угла поворота горелок по отношению к поду котла в вертикальной плоскости. При необходимости быстрого подъема температуры перегретого пара диаметр факела уменьшают, а высоту факела увеличивают до входного окна горизонтального газохода. Доля теплоты, подводимой к пароперегревателю, возрастает. Для быстрого понижения температуры перегретого пара высоту факела уменьшают за счет того, что горелки в вертикальной плоскости поворачивают ближе к поду котла, а диаметр закрутки факела за счет поворота горелок увеличивают.

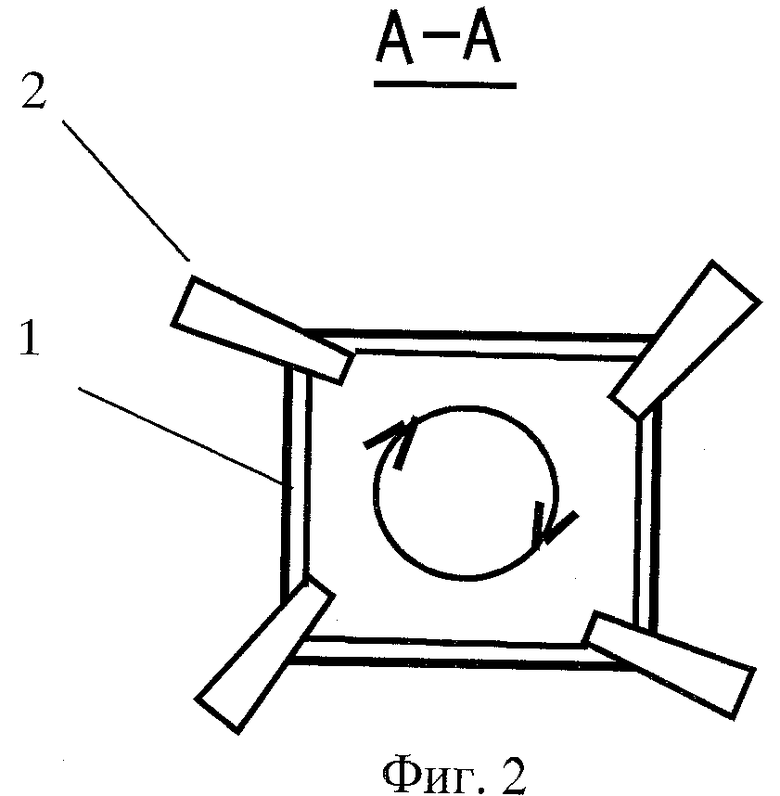

На фиг.1 приведена схема предлагаемой котельной установки, на фиг.2 показано расположение горелок котельной установки (разрез А-А на фиг.1).

Котельная установка содержит топку 1, подвижные горелки 2, расположенные по углам тангенциально к окружности переменного диаметра, экранные трубы 3, барабан 4, горизонтальный газоход 5, четыре ступени пароперегревателя 6, 7, 8, 9, первый и второй межступенчатые пароохладители 10, 11, систему контроля температуры перегретого пара, включающую основной датчик 12 температуры перегрева пара, опускной газоход 13 и экономайзер 14. Система контроля температуры перегретого пара снабжена дополнительным датчиком 15 температуры перегрева пара, соединенным электрической связью с исполнительным механизмом сервоприводов поворота горелок 2.

Заявляемая котельная установка работает следующим образом.

Основной датчик температуры 12 перегретого пара дает электрический сигнал на исполнительный механизм впрыска конденсата в пароохладители 10, 11 только в случае быстрого аварийного подъема температуры перегрева.

Рабочее регулирование температуры перегрева пара производится дополнительным датчиком 15, который дает электрический сигнал на исполнительный механизм сервоприводов поворота горелок 2 в горизонтальной и вертикальной плоскости.

При повышении температуры перегретого пара свыше регламентированной температуры горелки поворачиваются электродвигателем с сервоприводом (па фиг.1 условно не показаны) в вертикальной плоскости на некоторый угол ближе к поду котла и одновременно поворачиваются в горизонтальной плоскости для увеличения диаметра крутки факела. В результате этого испарительная поверхность экранных труб 3 получает больше тепловой энергии и в барабане 4 образуется избыток насыщенного пара, поступающий в ступени 7, 8, 9, 6 пароперегревателя, которые также обогреваются меньшим количеством теплоты, так как в результате перераспределения теплоты происходит увеличение тепловосприятия в испарительной поверхности экранных труб 3 и снижается перегрев пара. При понижении температуры перегрева за счет электрического сигнала от датчика 15 горелки 2 поворачиваются в вертикальной плоскости для подъема факела ближе к горизонтальному газоходу 5 и также поворачиваются в горизонтальной плоскости для образования крутки факела меньшего диаметра. Так как факел поднимется к выходу топки, испарительные поверхности экранных труб 3 получают меньше теплоты, образуется меньшее количество насыщенного пара, а пароперегревательные поверхности обогреваются сильнее и температура перегретого пара повышается.

Расчет экономии топлива за счет исключения применения пароохладителя для понижения температуры перегретого пара с 570°С до 560°С приведен ниже.

Параметры пара до включения пароохладителя:

T1=570°C, p1=140 кг/см2, i1=839,52 ккал/кг.

Параметры пара после включения пароохладителя:

Т2=560°С, р2=140 кг/см2, i2=833,26 ккал/кг. Δ(i1-i2)=6,26 ккал/кг.

При нагрузке 210 т/ч за 1 час работы котла продолжительность периодического включения пароохладителя составила 0,2 час.

Перерасход теплоты:

ΔQ=6,26 ккал/кг×210000 кг/ч×0,2 ч=262920 ккал.

Перерасход топлива при теплоте сгорания 7961 ккал/нм3 и расходе 16000 нм3/ч:

ΔG=262920×100%/(7961×16000)=0,21%

Расчет экономии электроэнергии за счет исключения применения регулирования производительности дутьевого вентилятора и дымососа путем поворота лопаток входных направляющих устройств на Δα=20° на примере котла БКЗ-210/140-ФЖШ, на котором установлено два дымососа №8 (А, Б) и два дутьевых вентилятора ДВ №8 (А, Б).

Потеря КПД при увеличении угла поворота лопаток на Δα=20° Δη=7,5%. При нагрузке 210 т/ч и включении на 0,2 ч поворота лопаток за 1 час работы котла потери электроэнергии для 2-х дутьевых вентиляторов составят:

140 кВт×2×0,2 ч×0,075=4,2 кВт×ч

При нагрузке 210 т/ч и включении на 0,2 ч поворота лопаток за 1 час работы котла потери электроэнергии для 2-х дымососов составят:

300 кВт×2×0,2 ч×0,075=9 кВт×ч

Суммарно при включении на 0,2 ч поворота лопаток за 1 час работы котла потери электроэнергии равны 13,2 кВт×ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛЬНАЯ УСТАНОВКА | 2018 |

|

RU2681111C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 2011 |

|

RU2463460C1 |

| КОТЕЛ | 2006 |

|

RU2315234C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2013 |

|

RU2539696C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗА И МАЗУТА | 2009 |

|

RU2403498C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ С АКУСТИЧЕСКОЙ КАБИНОЙ ДЛЯ ОПЕРАТОРА | 2013 |

|

RU2531461C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2015 |

|

RU2576698C1 |

| Котел и способ его работы | 2016 |

|

RU2635947C2 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ С АКУСТИЧЕСКОЙ КАБИНОЙ ДЛЯ ОПЕРАТОРА | 2011 |

|

RU2484400C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2016 |

|

RU2623005C1 |

Изобретение относится к области производства тепловой энергии на ТЭС в виде перегретого пара путем камерного сжигания топлива в топке при помощи горелочных устройств и может быть использовано в металлургической теплотехнике для регулирования температурного распределения факела внутри топок и газоходов печей. Задачей изобретения является разработка конструкции котельной установки, позволяющей устранить перерасход топлива путем исключения применения пароохладителей для понижения температуры перегретого пара и устранить потери электроэнергии за счет исключения регулирования производительности дутьевого вентилятора и дымососа. Технический результат достигается тем, что в котельной установке, содержащей экранированную топку с горелками, барабан, горизонтальный газоход, с пароперегревателем, соединенный с межступенчатым пароохладителем, опускной газоход, экономайзер, систему контроля температуры перегретого пара, включающую основной датчик температуры перегрева пара, согласно изобретению горелки установлены с возможностью поворота в горизонтальной и вертикальной плоскости, а система контроля температуры перегретого пара снабжена дополнительным датчиком температуры перегрева пара, соединенным электрической связью с исполнительным механизмом сервоприводов поворота горелок в горизонтальной и вертикальной плоскости. 2 ил.

Котельная установка, содержащая экранированную топку, в которой по углам установлены горелки, барабан, горизонтальный газоход, в котором размещен пароперегреватель, соединенный с межступенчатым пароохладителем, опускной газоход, экономайзер, систему контроля температуры перегретого пара, включающую основной датчик температуры перегрева пара, отличающаяся тем, что горелки установлены с возможностью поворота в горизонтальной и вертикальной плоскостях, а система контроля температуры перегретого пара снабжена дополнительным датчиком температуры перегрева пара, соединенным электрической связью с исполнительным механизмом сервоприводов поворота горелок в горизонтальной и вертикальной плоскостях.

| Способ регулирования температуры перегретого пара в парогенераторе | 1985 |

|

SU1298478A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТЕМПЕРАТУРЫ ПЕРЕГРЕТОГО ПАРА В ПАРОГЕНЕРАТОРЕ | 1991 |

|

RU2044216C1 |

| Способ пуска барабанного парогенератора | 1976 |

|

SU626311A1 |

| Парогенератор | 1988 |

|

SU1629688A1 |

| US 3598090 A, 10.04.1971. | |||

Авторы

Даты

2012-05-10—Публикация

2010-10-04—Подача