Изобретение относится к области энергетики и предназначено для использования при теплоизоляции трубопроводов в системах теплоснабжения и горячего водоснабжения. При этом применение изобретения возможно также для теплоизоляции арматуры и иного оборудования указанных систем.

Из уровня техники известен способ теплоизоляции трубопроводов с использованием теплоизоляционного покрытия, состоящего из связующего материала и введенных в него полых микросфер, объемная концентрация которых в покрытии составляет 20-90% (RU 62643 U1, E21B 17/00, 27.04.2007). Однако использования раскрытого в указанном источнике технического решения недостаточно для выполнения покрытия, характеризующегося максимальной теплоизоляцией, поскольку заданная объемная концентрация микросфер в покрытии может быть обеспечена применением микросфер разного диаметра. Как будет показано ниже, диаметр микросфер имеет существенное значение для эффективной теплоизоляции. Для уменьшения лучистой составляющей процесса теплопередачи (или излучения) между изолируемой поверхностью и внешней средой покрытие может быть снабжено слоем из алюминиевой фольги.

Однако использование алюминиевой фольги усложняет технологию сборки трубопровода, а также влечет риск нарушения экранирующего слоя в результате механических воздействий, что в конечном итоге снижает эффективность экранирования.

Наиболее близким по технической сущности к заявленному изобретению является способ теплоизоляции трубопроводов с использованием теплоизоляционного покрытия в виде суспензии, содержащей связующий материал с введенными в него микросферами, причем объемная концентрация микросфер в покрытии составляет 5-95%, а диаметр микросфер - 10-500 мкм (RU 2251563 С2, C09D 5/02, 20.11.2004). В данном покрытии применена смесь микросфер разного диаметра, значения которого находятся в указанном диапазоне. Широкие пределы диапазонов концентрации и диаметров микросфер не позволяют судить о том, как выполнить покрытие с максимальной теплоизоляцией, при этом не определена связь между концентрацией микросфер и их диаметром. Кроме того, в данном покрытии не предусмотрены средства экранирования излучения, посредством которого теряется значительная часть тепловой энергии.

Технической задачей изобретения является максимизация теплоизоляционных свойств покрытия без модификации связующего материала, микросфер или изолируемой поверхности, повышение теплоизоляционных свойств покрытия и повышение эффективности экранирования без ухудшения прочности покрытия.

Для решения этой задачи в известном способе теплоизоляции трубопроводов и оборудования, включающем подготовку подлежащей теплоизоляции поверхности, приготовление суспензии на основе связующих полимеров и наполнителя в виде полых микросфер, нанесение слоя суспензии на указанную поверхность и полимеризацию полученного покрытия, в суспензии в качестве связующего полимера используют полимеризирующийся связующий материал, обладающий в полимеризированном состоянии термической и коррозионной стойкостью, в качестве наполнителя в суспензии выбраны полые монодисперсные микросферы, имеющие наружный диаметр 60-100 мкм и концентрацию в пределах 70-85%, после полимеризации наносят другой слой, содержащий связующий полимер и алюминиевую пудру, при этом обеспечивают объемную концентрацию алюминиевой пудры в другом слое в пределах 50-85%.

Кроме того, в способе теплоизоляции могут быть использованы вакуумированные микросферы.

Дополнительно в способе теплоизоляции могут быть использованы газонаполненные микросферы.

Кроме того, в способе теплоизоляции суспензию могут наносить не менее чем в два слоя.

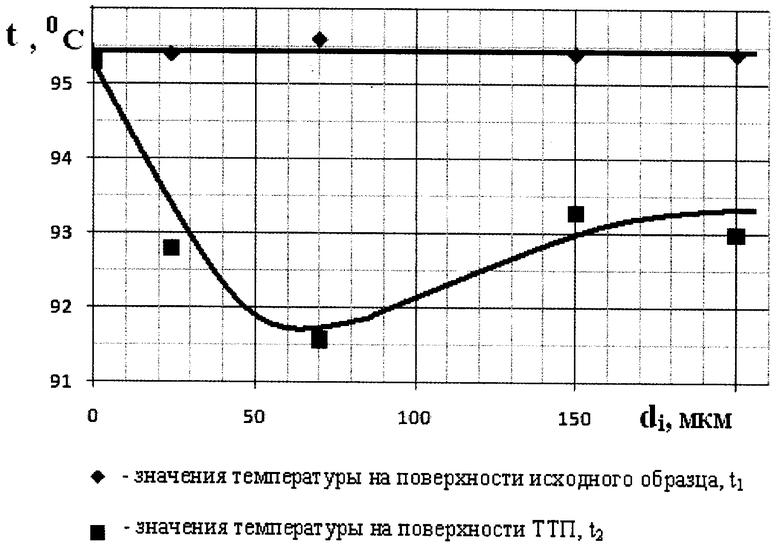

Сущность изобретения поясняется чертежом, на котором изображен график, показывающий зависимость температуры на поверхности теплоизоляционного покрытия от диаметра микросфер при их оптимальной концентрации.

Суспенщзия содержит полимеризирующийся связующий материал и полые микросферы. Для приготовления суспензии используют связующий материал на органосиликатной, кремнийорганической, эпоксидной, полиуретановой, силикатно-эмалевой основе. Такой связующий материал обладает в полимеризированном состоянии термической и коррозионной стойкостью, что необходимо для обеспечения долговечности покрытия. Микросферы применяют стеклянные или керамические, при этом они могут быть вакуумированными или газонаполненными.

Теплоизоляционные свойства такого покрытия обеспечиваются наличием в нем среды с низким значением коэффициента теплопроводности - газа или вакуума (далее - теплоизолирующей среды). При этом связующий материал и материал стенок микросфер имеют достаточно высокий коэффициент теплопроводности. Для повышения теплоизоляционных свойств покрытия необходимо максимизировать объемную концентрацию теплоизолирующей среды в суспензии. Под объемной концентрацией теплоизолирующей среды понимается доля объема, занимаемого теплоизолирующей средой, в единичном объеме суспензии.

Исследования показали, что при уменьшении диаметра микросфер менее 60 мкм теплоизоляционные свойства покрытия ухудшаются. Это происходит вследствие увеличения числа «тепловых мостиков», образуемых близко расположенными друг к другу стенками микросфер, имеющих низкое термическое сопротивление.

В случае увеличения диаметра микросфер свыше 100 мкм также наблюдается снижение теплоизоляционных свойств покрытия, обусловленное, на этот раз, повышением объемной концентрации связующего материала.

Необходимая прочность покрытия при применении микросфер диаметром 60-100 мкм обеспечивается при объемной концентрации микросфер 85%, однако при повышенных требованиях устойчивости к механическим воздействиям объемная концентрация микросфер может быть уменьшена до 70%. Дальнейшее снижение объемной концентрации микросфер не оказывает существенного влияния на прочность покрытия.

Таким образом, в результате экспериментов установлено оптимальное сочетание диаметра микросфер и их объемной концентрации.

Полученные результаты иллюстрируются графиком, из которого следует, что наименьшая температура на поверхности покрытия, а значит и наиболее эффективная теплоизоляция обеспечивается покрытием, содержащим микросферы диаметром 60-100 мкм при их объемной концентрации 70-85%.

Найденными параметрами теплоизоляционного покрытия эффективно решается задача по замедлению процесса теплопередачи между изолируемой поверхностью и внешней средой, происходящего посредством теплопроводности. Однако значительная часть тепла рассеивается во внешнюю среду посредством излучения, являющегося еще одной составляющей процесса теплообмена.

Введение другого слоя, содержащего полимерное связующее, идентичное связующему веществу, содержащемуся в суспензии, и алюминиевую пудру, нанесенного после полимеризации слоя суспензии, обеспечивает повышение эффективности экранирования без ухудшения прочности покрытия.

Экспериментально установлено, что оптимальная концентрация алюминиевой пудры в другом слое составляет 50-85%, такая концентрация алюминиевой пудры практически не влияет на прочностные характеристики покрытия, однако излучение тепла во внешнюю среду существенно снижается.

Пример выполнения теплоизоляционного покрытия на объекте цилиндрической формы

Подготовку поверхности осуществляют следующим образом. Производят очищение поверхности дробеструйным методом либо механическим методом с использованием наждачной шкурки. Обрабатывают поверхность модификатором ржавчины. Модификаторы ржавчины наносят на металлическую поверхность кистью методом двойной растушевки (вертикальные мазки перекрывают горизонтальными), краскораспылением или окунанием.

Обеспыливают поверхность. Обеспыливание проводят путем обдува поверхностей сжатым воздухом или очистки мягкой широкой кистью.

Обезжиривание поверхности осуществляют с использованием трихлорэтилена стабилизированного, тетрахлорэтилена (перхлорэтилена), уайт-спирита (нефрас-С4 155/200), нефрас-С 50/170.

Подготовленную поверхность протирают чистой ветошью.

Подготовленные к нанесению ТТП образцы должны быть окрашены не позднее 24 часов после проведения очистки и обработки модификаторами ржавчины, т.к. очищенный и обезжиренный металл легко реагирует с кислородом и влагой воздуха и покрывается слоем гидроксида.

Приготовление суспензии осуществляют следующим образом. Для приготовления суспензии используют связующее вещество, в качестве которого применяют материалы на органосиликатной, кремнийорганической, эпоксидной, полиуретановой, силикатно-эмалевой, акриловой основах; и полые микросферы, предпочтительнее вакуумированные, обладающие низкой плотностью, размерами наружного диаметра 60-100 мкм, химической инертностью, высокими твердостью и температурой плавления.

Чтобы приготовить суспензию для формирования ТТП, необходимо перемешать связующее и полые микросферы с максимально возможной концентрацией 85% (дальнейшее увеличение концентрации приводит к снижению объемной прочности ТТП). При этом частота вращения насадки миксера не должна превышать 100-150 оборотов в минуту (перемешивание при более высоких скоростях может повлечь за собой механическое разрушение полых микросфер и, как следствие, привести к порче продукта).

Необходимо изменять углы наклона лопасти, опуская лопасть на дно емкости, в которой готовится покрытие, и вновь поднимая. Продолжая вертикальные передвижения лопасти, нужно осуществить круговые движения по внутреннему радиусу емкости. Покрытие с полыми микросферами перемешивают до получения однородной массы.

Приготовленную суспензию необходимо нанести на объект цилиндрической формы в течение 15-20 минут. В противном случае суспензия перестает быть гомогенизированной.

Нанесение суспензии на поверхность осуществляется следующим способом. Суспензия распыляется на поверхности объектов цилиндрической формы с использованием безвоздушного краскопульта высокого давления с диаметром сопла 1,8-2,5 мм при рабочем давлении 120 бар, который перемещается в горизонтальной плоскости, расположенной на расстоянии 30 см параллельно оси, вращающейся с малой скоростью объекта цилиндрической формы.

Полимеризация слоя суспензии, нанесенной на объект цилиндрической формы, осуществляется в сушильной камере. Время полной полимеризации зависит от свойств связующего вещества и может варьироваться от 50 минут до 3 суток. При этом для обеспечения необходимых теплоизолирующих свойств теплоизоляции на поверхность наносится не менее двух слоев суспензии.

Формирование другого слоя, содержащего полимерный материал и алюминиевую пудру, осуществляется способом, идентичным способу, описанному для суспензии.

Использование изобретения обеспечивает максимизацию теплоизоляционных свойств покрытия без модификации связующего материала, микросфер или изолируемой поверхности и повышение эффективности экранирования без ухудшения прочности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННОЙ ТРУБЫ НЕГОРЮЧЕЙ СВЕРХТОНКОЙ ТЕПЛОИЗОЛЯЦИЕЙ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР С ЭЛЕКТРООБОГРЕВАЮЩИМ КАБЕЛЕМ-СПУТНИКОМ | 2024 |

|

RU2831344C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ | 2012 |

|

RU2499946C1 |

| СПОСОБ ПЕРЕРАСПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ ТЕПЛОВОГО ПОТОКА | 2009 |

|

RU2418204C1 |

| ТЕРМОЗАЩИТНАЯ КРАСКА | 2003 |

|

RU2245350C1 |

| Энергосберегающее покрытие с термоиндикаторным эффектом для металлических поверхностей | 2019 |

|

RU2707993C1 |

| ПОКРЫТИЕ, НАПОЛНЕННОЕ ПОЛЫМИ МИКРОСФЕРАМИ, ПРЕДОТВРАЩАЮЩЕЕ ОБЛЕДЕНЕНИЕ ПОВЕРХНОСТЕЙ РАЗЛИЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2349618C2 |

| Теплоизоляционный поропласт | 1977 |

|

SU740731A1 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ, НАПОЛНЕННОЙ ПОЛЫМИ МИКРОСФЕРАМИ, В КАЧЕСТВЕ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2304600C2 |

| ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННАЯ ТРУБА СВЕРХТОНКОЙ ТЕПЛОИЗОЛЯЦИЕЙ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2824415C2 |

| НЕГОРЮЧАЯ ПАРОПРОНИЦАЕМАЯ ТЕПЛО-ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ НА ОСНОВЕ КОМБИНАЦИИ СВЕРХТОНКОЙ ТЕПЛОИЗОЛЯЦИИ ИЗ ВАКУУМИЗИРОВАННЫХ МИКРОСФЕР И ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2023 |

|

RU2807640C1 |

Изобретение относится к области теплоизоляции и может быть использовано в системах теплоснабжения и горячего водоснабжения. Сущность изобретения: способ теплоизоляции трубопроводов и оборудования включает подготовку подлежащей теплоизоляции поверхности, приготовление суспензии на основе связующих полимеров и наполнителя в виде полых микросфер, нанесение слоя суспензии на указанную поверхность и полимеризацию полученного покрытия. В суспензии в качестве связующего полимера используют полимеризирующийся связующий материал, обладающий в полимеризированном состоянии термической и коррозионной стойкостью. В качестве наполнителя в суспензии выбраны полые монодисперсные микросферы, имеющие наружный диаметр 60-100 мкм и концентрацию в пределах 70-85%. После полимеризации наносят другой слой, содержащий связующий полимер и алюминиевую пудру, при этом обеспечивают объемную концентрацию алюминиевой пудры в другом слое в пределах 50-85%. Техническим результатом изобретения является максимизация теплоизоляционных свойств покрытия без модификации связующего материала, микросфер или изолируемой поверхности, повышение теплоизоляционных свойств покрытия и эффективности экранирования без ухудшения прочности покрытия. 3 з.п. ф-лы, 1 ил.

1. Способ теплоизоляции трубопроводов и оборудования, включающий подготовку подлежащей теплоизоляции поверхности, приготовление суспензии на основе связующих полимеров и наполнителя в виде полых микросфер, нанесение слоя суспензии на указанную поверхность и полимеризацию полученного покрытия, отличающийся тем, что в суспензии в качестве связующего полимера используют полимеризирующийся связующий материал, обладающий в полимеризированном состоянии термической и коррозионной стойкостью, в качестве наполнителя в суспензии выбраны полые монодисперсные микросферы, имеющие наружный диаметр 60-100 мкм и концентрацию в пределах 70-85%, после полимеризации наносят другой слой, содержащий связующий полимер, идентичный связующему слоя суспензии, и алюминиевую пудру, при этом обеспечивают объемную концентрацию алюминиевой пудры в другом слое в пределах 50-85%.

2. Способ теплоизоляции по п.1, отличающийся тем, что используют вакуумированные микросферы.

3. Способ теплоизоляции по п.1, отличающийся тем, что используют газонаполненные микросферы.

4. Способ теплоизоляции по п.1, отличающийся тем, что суспензию наносят не менее чем в два слоя.

| АНТИКОРРОЗИОННОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР | 2003 |

|

RU2251563C2 |

| ТЕРМОЗАЩИТНАЯ КРАСКА | 2003 |

|

RU2245350C1 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ, НАПОЛНЕННОЙ ПОЛЫМИ МИКРОСФЕРАМИ, В КАЧЕСТВЕ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2304600C2 |

| ПОКРЫТИЕ ЖИДКОКЕРАМИЧЕСКОЕ ИЗОЛЯЦИОННОЕ | 2007 |

|

RU2342415C1 |

| Пневматический триггер со счетным входом | 1983 |

|

SU1111144A1 |

Авторы

Даты

2012-05-27—Публикация

2010-11-30—Подача