Изобретение относится к области теплоизоляции трубопроводов и может быть использовано в системах теплоснабжения и горячего водоснабжения, при транспортировке нефти и нефтепродуктов, для защиты от конденсатообразования трубопроводов холодного водоснабжения. При этом применение изобретения возможно также для теплоизоляции арматуры и иного оборудования указанных систем.

Известен способ теплоизоляции трубопроводов с использованием теплоизоляционного покрытия, состоящего из связующего материала на основе водоэмульсионной латексной композиции и введенных в него полых микросфер (RU 2251563, МПК C09D 5/02, C09D 5/08 от 10.05.2005).

Однако данный способ обладает низкой эксплуатационной надежностью.

Наиболее близким по технической сущности к изобретению является способ теплоизоляции трубопроводов и оборудования, который осуществляется путем подготовки, подлежащей теплоизоляции поверхности, для образования на поверхности теплоизоляционного слоя, для чего на указанную поверхность наносят заранее приготовленную суспезию на основе связующих полимеров и наполнителя в виде полых микросфер, находящуюся в текучем состоянии и осуществляют полимеризацию путем отверждения слоя при естественных условиях, затем наносят другой слой, находящийся в виде жидкой суспензии, содержащий связующих полимер и алюминиевую пудру, полимеризующийся идентичным способом (RU 2451871, МПК F16L 59/08, опуб. 27.05.2012).

Однако такой способ придает покрытию низкие механические свойства.

Технической задачей изобретения является повышение механической прочности покрытия.

Техническим результатом изобретения является снижение тепловых потерь с теплоизолируемой поверхности и увеличение адгезии теплоизоляции к теплоизолируемой поверхности, который достигается тем, что известный способ теплоизоляции трубопроводов и оборудования, включающий подготовку подлежащей теплоизоляции поверхности очисткой поверхности от продуктов коррозии, нанесение теплоизоляционного слоя и полимеризацию полученного покрытия, подготовленную подлежащую теплоизоляции поверхность нагревают до температуры 70-230°C, наносят слой праймера в виде порошкового связующего материала, на котором располагают теплоизоляционный слой, выполненный из m теплоизолирующих слоев, где m - целое число и выбрано из условия m≥1, при этом каждый теплоизолирующий слой состоит из порошкового связующего материала и микросфер, поверх которого наносят экранирующий слой, содержащий порошковый связующий материал и частицы с высокой отражательной способностью, на который наносят покровный слой в виде связующего материала, при этом полимеризацию осуществляют путем подогрева после нанесения каждого слоя до температуры 70-230°C, а нанесение каждого слоя осуществляют электростатическим способом.

Дополнительно в экранирующем слое в качестве частиц с высокой отражательной способностью может быть использована алюминиевая пудра.

Кроме того, в экранирующем слое в качестве частиц с высокой отражательной способностью могут быть использованы микросферы с поверхностью, модифицированной металлом.

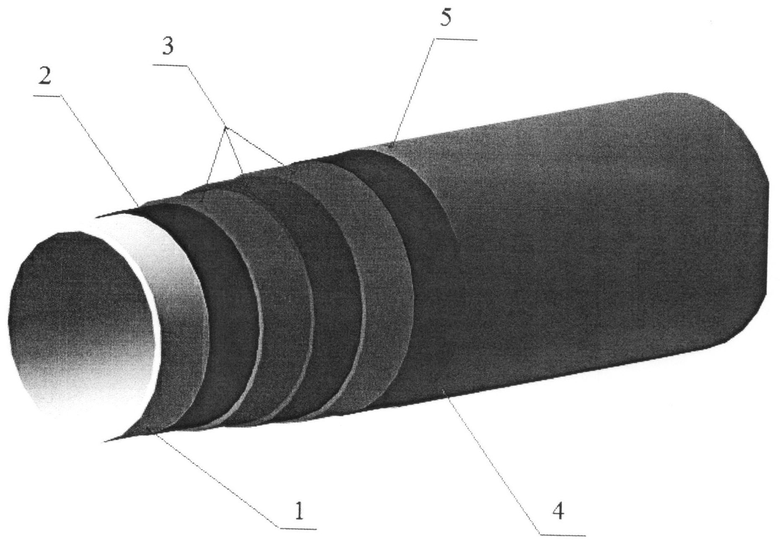

Сущность изобретения поясняется чертежом, на котором для реализации способа теплоизоляции показан трубопровод с нанесенным многослойным теплоизоляционным покрытием.

Теплоизоляция, нанесенная на металлическую поверхность 1, например, трубопровода, содержит расположенные последовательно друг на друге слой праймера 2, теплоизоляционный слой 3, экранирующий слой 4 и покровный слой 5. Слои праймера 2 и покровный 5 выполнены из порошкового связующего материала. Теплоизоляционный слой 3 выполнен из m теплоизолирующих слоев, где m - целое число и выбрано из условия m>1, при этом каждый теплоизолирующий слой состоит из порошкового связующего материала и микросфер, например, вакуумированных или газонаполненных. Экранирующий слой 4 выполнен из порошкового связующего материала, и частиц с высокой отражательной способностью, например, алюминиевой пудры или микросфер с модифицированной поверхностью, например, аллюминием, никелем, цинком или серебром. В качестве порошкового связующего материала используются, например, эпоксидные, эпоксиполиэфирные или силиконовые полимеры.

Сущность способа теплоизоляции трубопроводов и оборудования заключается в подготовке подлежащей теплоизоляции поверхности 1 путем ее очистки от продуктов коррозии, например, абразивным, механическим или химическим способами. Затем поверхность 1 нагревают, например, индукционным, конвективным, или радиационным методами до температуры 70-230°C, что способствует полимеризации слоев теплоизоляции. Электростатическим способом на разогретую поверхность трубопровода 1 распыляют слой праймера 2, содержащего порошковый связующий материал. В результате чего сухие частицы приобретают электрический заряд, в то время как обрабатываемая поверхность 1 имеет противоположный по значению заряд, и заряженные частицы распыляемого связующего порошкового материала притягиваются к противоположно заряженной поверхности 1 и оседают на ней, расплавляются с образованием геля и в процессе полимеризации закрепляются на поверхности, что обеспечивает высокую адгезию теплоизоляции к металлической поверхности 1.

Опытным путем получено, что наличие праймера позволяет обеспечить адгезию теплоизоляции к поверхности металла не менее чем 1 МПа.

На слой праймера наносят теплоизоляционный слой 3, выполненный из m теплоизолирующих слоев, где m - целое число и выбрано из условия m≥1, количество теплоизолирующих слоев ограничено технологическими особенностями конструкции теплоизоляции. Каждый теплоизолирующий слой содержит порошковый связующий материал и микросферы. Нанесение теплоизоляционного слоя 3 осуществляется идентичным способом нанесения слоя праймера 2. Это обеспечивает высокое термическое сопротивление теплоизоляции при высокой когезии между слоями теплоизоляции. На теплоизоляционный слой 3 наносят экранирующий слой 4, содержащий порошковый связующий материал и алюминиевую пудру или микросферы, с поверхностью модифицированной металлом, например, аллюминием, никелем, цинком или серебром. Нанесение экранирующего слоя 4 осуществляется идентичным способом нанесения слоя праймера 2. Это обеспечивает повышение термического сопротивления теплоизоляции за счет снижения потерь тепловой энергии с лучистой составляющей. На экранирующий слой 4 наносят покровный слой 5, содержащий порошковый связующий материал. Нанесение покровного слоя осуществляется идентичным способом нанесения слоя праймера 2.

Экспериментально доказано, что наличие покровного слоя 5 обеспечивает высокие прочностные характеристики теплоизоляции.

По окончании нанесения каждого слоя осуществляется промежуточный подогрев поверхности до 70-230°C. Экспериментально доказано, что нагрев поверхности ниже 70°C не позволяет оплавить порошковые частицы связующего материала, а перегрев порошковых частиц связующего материала свыше 230°C приводит к деструкции теплоизоляции.

Использование изобретения обеспечивает повышение адгезии теплоизоляции к металлической поверхности трубопроводов и оборудования и когезии слоев теплоизоляции между собой при сохранении его высоких теплоизоляционных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ | 2010 |

|

RU2451871C1 |

| СПОСОБ ПЕРЕРАСПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ ТЕПЛОВОГО ПОТОКА | 2009 |

|

RU2418204C1 |

| Энергосберегающее покрытие с термоиндикаторным эффектом для металлических поверхностей | 2019 |

|

RU2707993C1 |

| ТЕРМОЗАЩИТНАЯ КРАСКА | 2003 |

|

RU2245350C1 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННОЙ ТРУБЫ НЕГОРЮЧЕЙ СВЕРХТОНКОЙ ТЕПЛОИЗОЛЯЦИЕЙ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР С ЭЛЕКТРООБОГРЕВАЮЩИМ КАБЕЛЕМ-СПУТНИКОМ | 2024 |

|

RU2831344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИМЕРНОЙ ТЕПЛОИЗОЛЯЦИИ НА ТРУБАХ | 2007 |

|

RU2374552C2 |

| РАСШИРЯЮЩИЕСЯ ПОКРОВНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2696442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2007 |

|

RU2352467C2 |

| ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННАЯ ТРУБА СВЕРХТОНКОЙ ТЕПЛОИЗОЛЯЦИЕЙ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2824415C2 |

Изобретение относится к области теплоизоляции трубопроводов и позволяет повысить механическую прочность покрытия. Способ включает подготовку подлежащей теплоизоляции поверхности очисткой ее от продуктов коррозии, нанесение теплоизоляционного слоя и полимеризацию полученного покрытия. Подготовленную поверхность нагревают до температуры 70-230°C и наносят слой праймера в виде порошкового связующего материала, на котором располагают теплоизоляционный слой, выполненный из m теплоизолирующих слоев, где m - целое число и выбрано из условия m≥1. Каждый теплоизолирующий слой состоит из порошкового связующего материала и микросфер, поверх которого наносят экранирующий слой, содержащий порошковый связующий материал и частицы с высокой отражательной способностью, на который наносят покровный слой в виде связующего материала. При этом полимеризацию осуществляют путем подогрева после нанесения каждого слоя до температуры 70-230°C, а нанесение каждого слоя осуществляют электростатическим способом. Техническим результатом является снижение тепловых потерь с теплоизолируемой поверхности и увеличение адгезии теплоизоляции к теплоизолируемой поверхности. 2 з.п. ф-лы, 1 ил.

1. Способ теплоизоляции трубопроводов и оборудования, включающий подготовку подлежащей теплоизоляции поверхности очисткой поверхности от продуктов коррозии, нанесение теплоизоляционного слоя и полимеризацию полученного покрытия, отличающийся тем, что подготовленную подлежащую теплоизоляции поверхность нагревают до температуры 70-230°C, наносят слой праймера в виде порошкового связующего материала, на котором располагают теплоизоляционный слой, выполненный из m теплоизолирующих слоев, где m - целое число и выбрано из условия m≥1, при этом каждый теплоизолирующий слой состоит из порошкового связующего материала и микросфер, поверх которого наносят экранирующий слой, содержащий порошковый связующий материал и частицы с высокой отражательной способностью, на который наносят покровный слой в виде связующего материала, при этом полимеризацию осуществляют путем подогрева после нанесения каждого слоя до температуры 70-230°C, а нанесение каждого слоя осуществляют электростатическим способом.

2. Способ теплоизоляции по п.1, отличающийся тем, что в экранирующем слое в качестве частиц с высокой отражательной способностью используют алюминиевую пудру.

3. Способ теплоизоляции по п.1, отличающийся тем, что в экранирующем слое в качестве частиц с высокой отражательной способностью используют микросферы, с поверхностью, модифицированной металлом.

| Устройство для автоматической подпитки водородом системы водородного охлаждения турбогенераторов | 1954 |

|

SU101466A1 |

| Приспособление для сверления отверстий без разметки | 1929 |

|

SU20896A1 |

| Станок для обрезки на точную длину ободьев колес крестьянского хода и сверления в этих ободьях за один прием всех отверстий для спиц | 1928 |

|

SU10144A1 |

| Предохранительное приспособление для ножей закройных и т.п. машин | 1940 |

|

SU62643A1 |

| Способ изготовления уплотнительных колец | 1985 |

|

SU1305999A1 |

| CN 201884805 U, 29.06.2011. | |||

Авторы

Даты

2013-11-27—Публикация

2012-11-02—Подача