Изобретение относится к области теплотехники и может быть использовано в энергетической, химической, нефтехимической и других отраслях промышленности, при осуществлении процессов, сопровождаемых большими тепловыми эффектами, в частности при гетерогенно-каталитическом окислении, гидрировании и дегидрировании.

Известен реактор для проведения эндотермических и экзотермических каталитических реакций, состоящий из кожуха, труб теплопередачи, в которых может быть расположен твердый катализатор. Кроме того, теплообменник содержит периферийные трубы теплопередачи. Реакционная смесь проходит через слой катализатора, расположенного вне труб теплопередачи, затем - через слой катализатора, расположенного в кольцевом пространстве двойных труб теплопередачи или внутри труб теплопередачи, после чего покидает аппарат через периферийные трубы теплопередачи (Патент РФ 2379100 МПК С2 B01J 8/02 С01В 3/3, опубл в 2008 году).

Реактор сложен по конструкции. Загрузка и выгрузка катализатора затруднительны. Большое сопротивление реакционным газам не оправдано повышенной эффективностью теплообмена по сравнению с другими аналогичного назначения аппаратами.

Известен кожухотрубный реактор с жидкостным охлаждением под давлением для проведения каталитических реакций, содержащий пучок вертикальных заполненных катализатором реакторных труб, концы которых герметично закреплены в верхней и нижней трубных решетках. Трубные решетки соединены с корпусом герметично посредством уплотнительного устройства и состоят из отдельных участков, соединенных герметично друг с другом также герметизирующим устройством. По меньшей мере одна из трубных решеток имеет фиксирующий элемент в виде параллельного к решетке удерживающего диска, а также отверстие для прохода отводящей или подводящей трубы. Узлы реактора могут быть соединены сваркой и не нуждаются в термической обработке после сборки (Патент РФ 2392045 МПК B01J 8/06 опубл. 2008 году).

В кожухотрубном реакторе указанной конструкции сложно добиться равномерного и одинакового во всех трубах теплообмена, а также согласованности скоростей отвода или подвода тепла со скоростью процесса, происходящего в катализаторных трубах. Более того, в реакторе остаются полости, используемые недостаточно полно. Разборка и ремонт реакторов с паровым барабаном более сложны по сравнению с традиционной компоновкой реакторов.

Известен теплообменник, пригодный для проведения химических процессов, в котором проходы для нагреваемой среды (холодного теплоносителя) постепенно увеличиваются, а для нагревающей среды (охлаждаемого теплоносителя) - постепенно сужаются. Скорость потока сред вдоль поверхности теплообмена остается постоянной. Это достигается применением кольцевых секторов. В данном аппарате осуществляют оптимальный теплообмен (Заявка Германии DE 102590398 МПК F28D 9/00 опубл. 2004 году).

В таких теплообменниках в кольцевых секторах параметры потока на различных уровнях будут различны. Причем эти различия не совпадают с подобными различиями в соседних секторах. В таком аппарате достичь высокой эффективности достаточно сложно.

Известен теплообменник, который может быть использован в качестве химического реактора, где для выравнивания скорости и градиента сопротивления величина проходного сечения первого потока (трубное пространство) выполняется неравномерной - обратно пропорциональной плотности заполнителя или величине локальных значений теплового потока (Пат. США 4108241 кл. 165/146, МПК F28F 13/00 опубл. 1978 году).

Теплообменник способен работать лишь в узком диапазоне расходов без переналадки.

Наиболее близким к заявляемому изобретению и принятым за прототип является теплообменный аппарат, содержащий корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей в трубное и межтрубное пространства, трубные решетки, в отверстиях которых закреплены трубы в форме усеченных конусов наклонно под углом относительно центральной вертикальной оси корпуса, причем трубы, кроме центральной, дополнительно наклонены путем смещения концов по окружностям их размещения в трубной решетке на 0,5-50,0 градусов, а отверстия в трубных решетках выполнены под усеченные конуса одинаковой высоты сомкнутыми вершинами (Патент на полезную модель РФ 101162 МПК F28D 15/00 опубл. в 10.01.2011 году). Однако в известном теплообменном аппарате недостаточно полно используется объем, что приводит к недостаточно высокой интенсивности теплообмена и, кроме того, создаются дополнительные напряжения, возникающие в процессе эксплуатации, вызываемые центробежными силами, что снижает надежность работы аппарата.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении интенсивности теплообмена и эффективности процесса в ректоре, а также повышении надежности при эксплуатации.

Технический результат достигается тем, что в теплообменнике-реакторе, содержащем корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены по концентрическим окружностям наклонно к оси, по меньшей мере, два ряда труб, кроме того, трубы дополнительно наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток, центральную трубу, при этом, по меньшей мере, в одном ряду, трубы наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток в противоположном направлении относительно наклона со смещением в прилежащем ряду или в прилежащих рядах.

Трубы имеют форму усеченного конуса.

Поверхность корпуса выполнена вогнутой к своей вертикальной оси, при этом максимальная вогнутость расположена на расстоянии 02,58-0,65 от большой трубной решетки.

В центральной трубе расположены тепловые и другие датчики.

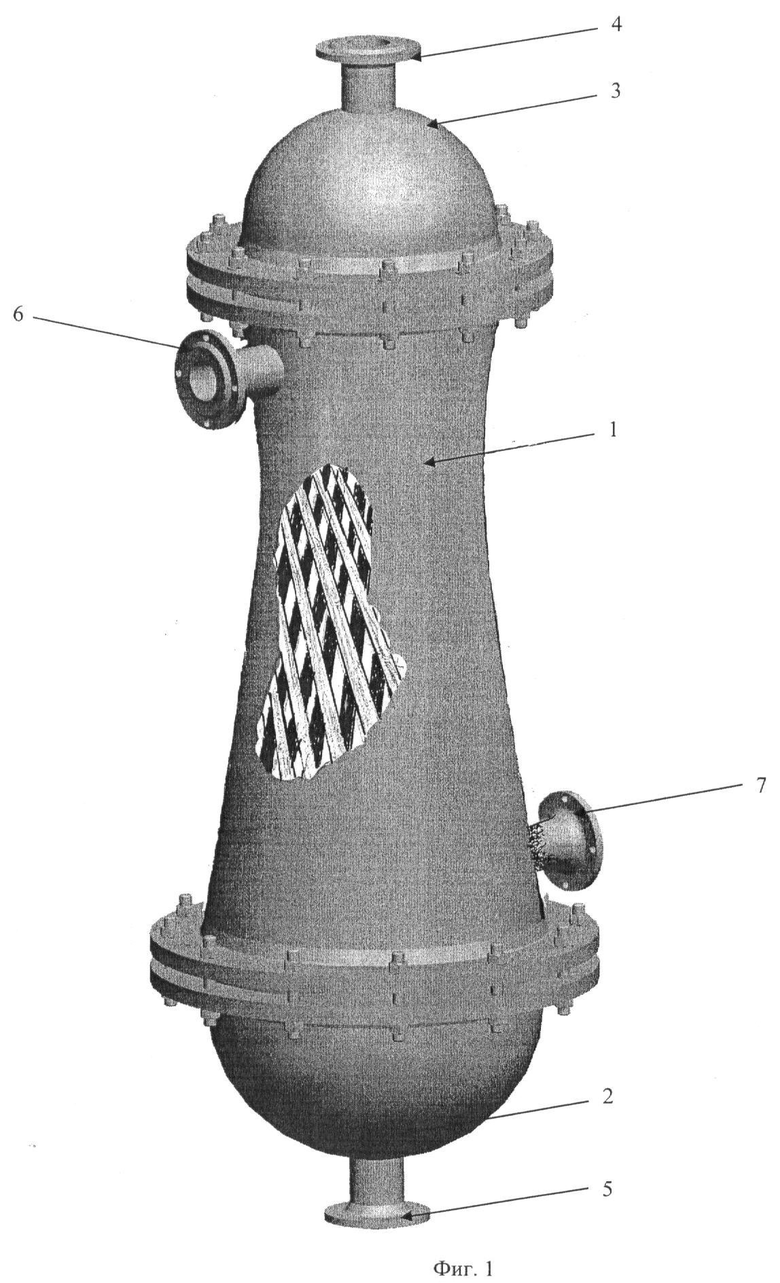

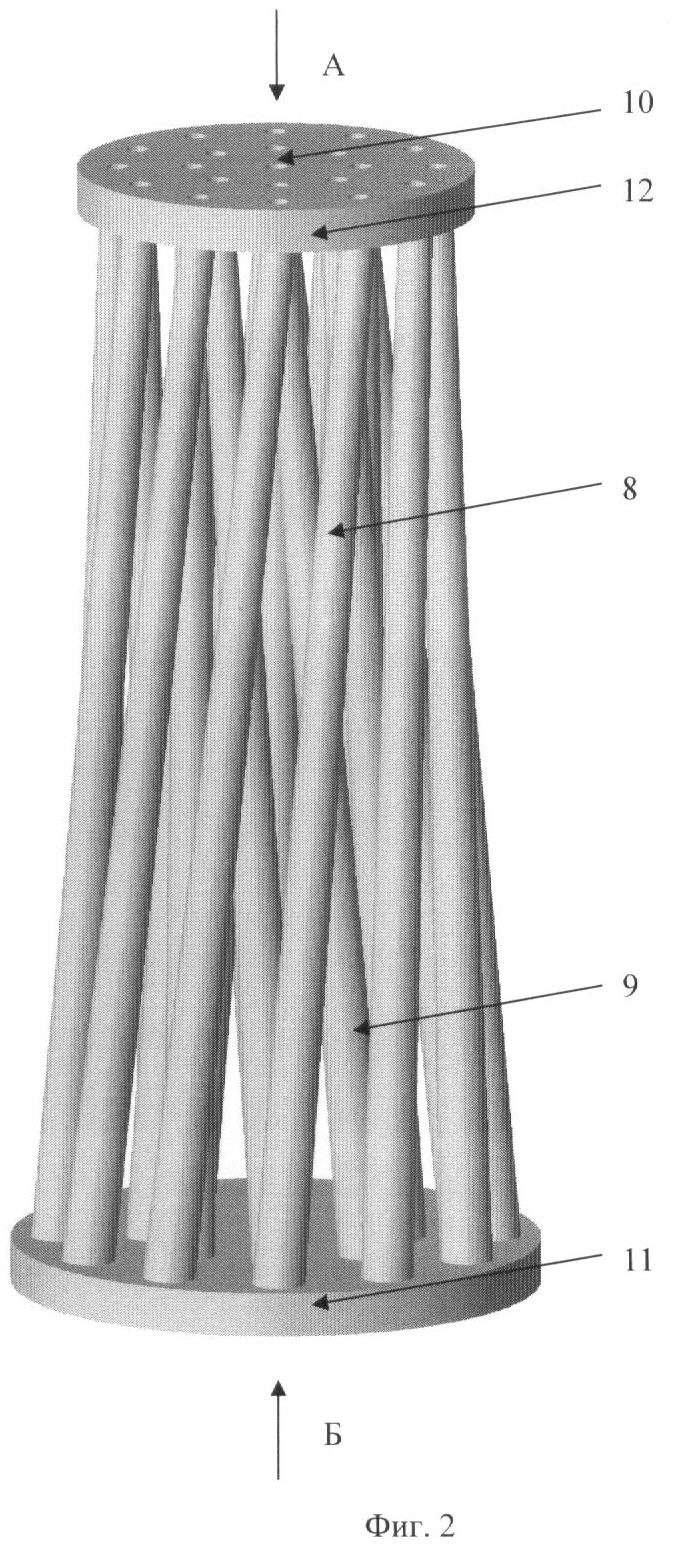

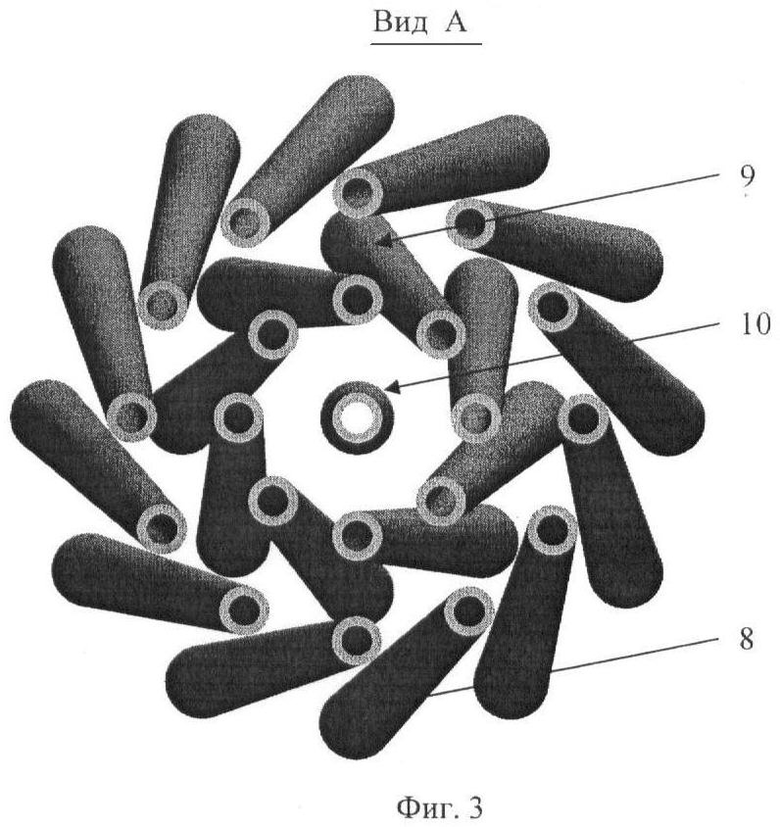

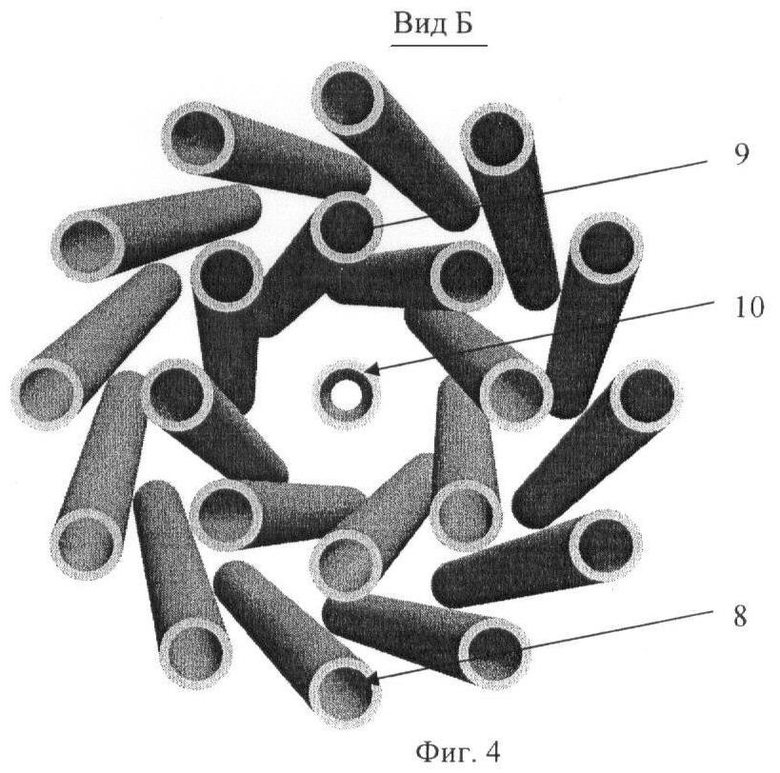

На фиг.1 показан общий вид теплообменника-реактора (без теплоизоляции и опорных приспособлений), на фиг.2 - общий вид трубного пучка, по меньшей мере, с двумя рядами труб и с трубными решетками (без корпуса и днищ), на фиг.3 - вид А в направлении трубного пучка по фиг.2 (без трубных решеток), на фиг.4 - вид Б в направлении трубного пучка (без трубных решеток).

Теплообменник-реактор (фиг.1) содержит корпус 1 в форме усеченного конуса с вогнутой в направлении к его вертикальной оси поверхностью с днищами 2, 3, патрубки 4, 5 ввода и вывода теплоносителя трубного пространства, а также патрубки 6, 7 ввода и вывода теплоносителя межтрубного пространства. Внутри корпуса 1 размещен трубный пучок (фиг.2). Он состоит из, по меньшей мере, двух рядов конусообразных труб 8, 9, расположенных по концентрическим окружностям и закрепленных концами в трубных решетках 11, 12. Отверстия в трубных решетках 11, 12 выполнены под усеченные конусы одинаковой высоты сомкнутыми малыми вершинами. Центральная труба 10 конусообразной формы, ее ось совпадает с вертикальной осью корпуса 1. Внутри трубы 10 расположен кожух для тепловых и других датчиков. Трубы 8, 9 расположены с наклоном одновременно в двух направлениях: с наклоном к вертикальной оси корпуса 1 и с дополнительным наклоном, выполненным путем смещения концов в окружном направлении, т.е. по дугам окружностей размещения их в трубных решетках 11 или 12. При этом углы наклонов выполнены в пределах 0,5-50,0 градусов от вертикальной плоскости, проходящей через вертикальную ось корпуса 1. Направление дополнительных наклонов труб 8, 9 выполнены чередующимся. Например, трубы 9 второго ряда с края пучка наклонены в противоположную сторону по отношению к трубам 8 первого крайнего ряда. Может быть выбран любой другой порядок чередования рядов с противоположными наклонами. Предпочтительно, если чередование будет осуществляться через два или нескольких рядов от крайнего ряда.

В результате осуществления двух видов наклонов достигнуто уменьшение диаметра трубного пучка. Это уменьшение плавно развивается при мысленном движении от трубных решеток 11, 12 в направлении к средней области. Минимальный диаметр достигнут на расстоянии 0,58-0,65 высоты, проведенной от большой трубной решетки 11.

На этой высоте корпус 1 имеет максимальное сужение. Расстояние от внутренней поверхности корпуса 1 до трубного пучка равно расстоянию между наружными поверхностями труб 8, 9, а на трубных решетках - согласно расчетам.

Теплообменник-реактор работает следующим образом. В случае организации теплообмена прямотоком, теплоноситель или реакционная смесь трубного пространства поступает через патрубок 4 и днище 3 малого диаметра в трубы 8, 9, 10, проходя по ним, реагируя и обмениваясь теплом через их стенки с теплоносителем межтрубного пространства, выходит через днище 5 большого диаметра и патрубок 6. При этом поток трубного пространства из-за наклонов труб 8, 9 стремится приобрести закрученный вид. Угол атаки потока трубного пространства направлен в сторону внутренних стенок труб 8, 9. Теплоноситель межтрубного пространства поступает в теплообменник-реактор через патрубок 6 и, отдавая или принимая тепло через наружные стенки труб 8, 9, 10, в теплоноситель трубного пространства, выходит из него через патрубок 7. При организации теплообмена противотоком, теплоноситель или реакционная смесь трубного пространства проходит аналогичный путь, а теплоноситель межтрубного пространства поступает через патрубок 7 и, обмениваясь теплом через стенки труб 8, 9, 10 с теплоносителем или реакционной смесью трубного пространства, выходит через патрубок 6. Иногда выгодно подавать теплоноситель трубного пространства или реакционную смесь через патрубок 5 со стороны большого диаметра теплообменника-реактора. В этом случае потоки организуют в противоположных направлениях.

Преимущества заявляемого теплообменника-реактора в том, что если в каком-то ряду труб в межтрубном пространстве возникает закручивание потока в одном направлении, то в следующем за ним другом ряду формируется закручивание в противоположном направлении. Центробежные силы, возникающие при наклонах одинаковой направленности, уравновешиваются. Осевая нагрузка от потока трубного пространства распределяется более равномерно.

При направлении потока от периферии к центру, от входа к выходу и по окружности, поток приобретает сложную по направлениям волнообразную форму, более равномерную по всем направлениям. Некоторое увеличение сопротивления потоку, вызванное изменением направления части потока при соприкосновении с трубами, наклоны которых противоположны, способствует увеличению части потока, направляющейся по окружности, обеспечивая полноту использования объема. При этом исчезают преобладающие по скорости отдельные течения. Омывание внешних поверхностей труб приближается к поперечному омыванию, а общее сопротивление теплообменника-реактора не увеличивается.

В трубном пространстве появляется разнонаправленная вторичная циркуляция, возникающая в поперечном сечении труб, интенсифицируя теплообмен и процессы в реакторе.

В результате использования корпуса с вогнутой поверхностью и осуществления двух видов наклонов труб происходит дополнительное уменьшение проходного сечения межтрубного пространства. Это приводит к дополнительному увеличению скорости потока, следовательно, усилению теплообмена в области, где наиболее вероятны перегревы или дефицит тепла в трубном пространстве, кроме того, разнонаправленные наклоны труб уравновешивают центробежные силы, что способствует повышению надежности реактора при эксплуатации. Отпадает необходимость усиливать входные параметры теплоносителя межтрубного пространства, что позволяет экономить тепловую и/или электрическую энергию. Таким образом, в предлагаемом теплообменнике-реакторе полнота использования тепловой энергии повышается на 6-7%.

За счет более равномерного и интенсивного теплообмена, уменьшения или полного исчезновения зон перегрева или переохлаждения, как показали предварительные расчеты, выход целевых продуктов в процессах таких, как дегидрирование и парциальное окисление углеводородов, увеличивается до 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2009 |

|

RU2457415C2 |

| Теплообменный аппарат | 2020 |

|

RU2785973C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2516998C2 |

| Климатическая система транспортного средства | 2016 |

|

RU2647392C1 |

| РЕАКТОР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2013 |

|

RU2539984C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2022 |

|

RU2790537C1 |

Изобретение относится к теплообменному и реакторному оборудованию и может быть использовано в энергетической, химической, нефтехимической отраслях промышленности. Теплообменник-реактор содержит корпус в виде усеченного конуса с вогнутой в направлении к его вертикальной оси поверхностью с днищами, патрубки ввода и вывода теплоносителя трубного и межтрубного пространств. Внутри корпуса 1 расположен трубный пучок, который состоит из по меньшей мере двух рядов конусообразных труб, закрепленных концами в отверстиях решеток по концентрическим окружностям. Трубы расположены с наклоном одновременно в двух направлениях: с наклоном к вертикальной оси корпуса и с дополнительным наклоном, выполненным путем смещения концов в окружном направлении, т.е. по дугам окружностей размещения их в трубных решетках. При этом углы наклонов выполнены в пределах 0,5-50,0 градусов от вертикальной плоскости, проходящей через вертикальную ось корпуса. При таком выполнении отпадает необходимость усиливать входные параметры теплоносителя, что позволяет экономить тепловую и электрическую энергию. 4 з.п. ф-лы, 4 ил.

1. Теплообменник-реактор, содержащий корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены по концентрическим окружностям наклонно к оси, по меньшей мере, два ряда труб, кроме того, трубы дополнительно наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток, центральную трубу, отличающийся тем, что, по меньшей мере, в одном ряду трубы наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток в противоположном направлении относительно наклона со смещением в прилежащем ряду или в прилежащих рядах.

2. Теплообменник-реактор по п.1, отличающийся тем, что трубы имеют форму усеченного конуса.

3. Теплообменник-реактор по п.1, отличающийся тем, что поверхность корпуса выполнена вогнутой к своей вертикальной оси.

4. Теплообменник-реактор по п.1, отличающийся тем, что в центральной трубе расположены тепловые и другие датчики.

| Крышка для алюминиевого корпуса электрического конденсатора | 1954 |

|

SU101162A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| РЕАКТОР И СПОСОБ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКИХ ИЛИ ЭКЗОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2379100C2 |

| КОЖУХОТРУБНЫЕ РЕАКТОРЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2392045C2 |

| US 4108241 A, 22.08.1978. | |||

Авторы

Даты

2012-05-27—Публикация

2011-04-14—Подача