Область изобретения

Это изобретение относится к улучшенному теплообменному реактору и способу проведения эндотермических или экзотермических каталитических реакций. В частности, это изобретение относится к улучшенному теплообменному реактору и способу использования в паровом реформинге исходного углеводородного сырья для производства синтез-газа, содержащего водород и окись углерода.

Уровень техники

Каталитические реакторы для проведения эндотермических или экзотермических реакций хорошо известны специалистам, причем конкретные примеры представляют собой реакторы для эндотермического парового реформинга углеводородов и реакторы для экзотермической реакции синтеза метанола. Эти реакции обычно проводят в трубах, загруженных подходящим твердым катализатором, через который пропускают при повышенном давлении технологический газовый поток, содержащий реагенты. Множество труб устанавливают вертикально или горизонтально в реакторе. Эти трубы идут параллельно главной оси каталитического реактора, в то время как внешняя теплообменная среда нагревает или охлаждает трубы. Твердый катализатор внутри труб обеспечивает слой катализатора, в котором протекают требуемые химические реакции. Катализатор может быть обеспечен в виде твердых частиц или в виде покрытой структуры, например, в виде тонкого слоя, фиксированного на внутренней стенке труб в реакторе парового реформинга.

В другой конфигурации реактора, содержащей множество труб, частицы твердого катализатора могут быть расположены вне указанных труб, в дальнейшем упоминаемых также как трубы теплопередачи, в то время как теплообменная среда проходит внутри. Твердый катализатор вне труб теплопередачи обеспечивает слой катализатора, в котором протекают требуемые химические реакции.

Конкретный тип трубы теплопередачи, используемой в теплообменных реакторах, представляет собой так называемую двойную трубу. Двойная труба представляет собой в основном конструкцию из двух, по существу, концентрических труб. Пространство между стенками труб образует кольцевую полость, через которую теплообменная среда может течь так, чтобы регулирование температуры достигалось косвенным теплообменом между технологическим потоком, проходящим через слой катализатора, и указанной теплообменной средой. В конструкции, содержащей множество двойных труб, твердый катализатор в слое предпочтительно расположен как снаружи, так и внутри двойных труб.

Еще один тип труб теплопередачи в теплообменных реакторах представляет собой расположение двух, по существу, концентрических труб, но где внутренняя труба закрыта с одного или обоих концов, либо просто представляет собой твердый удлиненный элемент, такой как металлический брусок или стержень. Пространство между стенками трубы образует кольцевую полость для прохождения теплообменной среды. В расположении, содержащем множество такого типа труб теплопередачи, твердый слой катализатора расположен только снаружи указанных труб.

В этом описании термины "каталитический реактор", "теплообменный реактор" и "реактор" используют попеременно. Под "слоем катализатора" понимают объем твердого катализатора, формирующий указанный слой, который расположен снаружи труб теплопередачи и, возможно, в случае двойных труб, также внутри указанных труб. Термины "трубы теплопередачи" и "трубы" используют попеременно в этом описании, и покрытие любой трубы находится в контакте с катализатором, а также теплообменной средой для проведения каталитических реакций.

Процесс и реактор, в котором катализатор находится в не прямом контакте с теплообменной средой, известны из заявки ЕР-А-0271299. Этот источник раскрывает реактор и процесс, который объединяет паровой реформинг и автотермический реформинг. Зона парового реформинга, расположенная в нижней части реактора, содержит ряд труб с катализатором, расположенным внутри, в то время как в верхней части реактора расположен катализатор автотермического реформинга снаружи труб парового реформинга. Заявка ЕР-А-1106570 раскрывает процесс парового реформинга в параллельно соединенных трубчатых установках реформинга (реакторах), содержащих ряд труб парового реформинга, который нагревают не прямым теплообменом. Катализатор расположен в одном реакторе снаружи труб реформинга и внутри труб парового реформинга в другом реакторе.

В конфигурациях реактора, содержащего частицы твердого катализатора, расположенные в виде слоя снаружи множества труб теплопередачи, например в трубах парового реформинга, расположение таких труб теплопередачи имеет критическое значение, так как было бы желательно достигать равномерного распределения температуры через радиальное направление реактора. Другими словами, было бы желательно, чтобы в любом данном поперечном сечении вдоль высоты реактора температура слоя катализатора в радиальном направлении оставалась настолько постоянной, насколько возможно.

При заданной длине или высоте реактора не трудно получать почти одинаковые отношения площади катализатора (область поперечного сечения реактора, заполненная катализатором) к площади теплопередачи (внешней поверхности труб теплопередачи) и, таким образом, равномерное распределение температуры во внутренней части поперечного сечения слоя катализатора, то есть по направлению к центру реактора. Это отношение может поддерживаться постоянным, если, например, расположение труб сохраняется постоянным для трубы теплопередачи одинакового диаметра. Под расположением трубы понимают расстояние от центра до центра соседних труб. Даже изменение от, например, треугольного расположения в центре слоя к прямоугольному расположению около периферии слоя может быть получено без испытания слишком больших вариаций в отношении площади катализатора к площади теплопередачи. Однако на периферии нагреваемого или охлаждаемого слоя катализатора окружающая внешняя стенка реактора, образующая периферию реактора, не нагревает и не охлаждает слой катализатора. На внешней периферии указанного слоя катализатора, то есть в областях около внешней стенки реактора, может быть невозможным получать отношение площади катализатора к площади теплопередачи, аналогичное отношению, получаемому по направлению к центру реактора. Это в особенности имеет место, когда некоторое минимальное расстояние требуется между наиболее удаленными трубами теплопередачи и внешней стенкой реактора так, чтобы частицы катализатора были способны окружать всю внешнюю поверхность указанных труб теплопередачи. Если внешняя стенка реактора находится очень близко к внешней стенке наиболее удаленных труб теплопередачи или в прямом контакте с ними, твердые частицы катализатора могут быть не способны занимать место между стенкой и указанными трубами.

Следовательно, могут быть созданы мертвые углы или не содержащие катализатора области. Пустое пространство, сформированное этими не содержащими катализатора областями, приводит к нежелательному образованию газовых каналов с сопутствующими нежелательными эффектами в отношении неравномерного потока, неравномерного распределения температуры в слое катализатора, а также не превращенного или хуже прореагировавшего технологического газа.

Краткое содержание изобретения

Мы теперь разработали реактор, который простым способом неожиданно преодолевает указанные выше проблемы. В соответствии с изобретением мы обеспечиваем теплообменный реактор для проведения эндотермических или экзотермических реакций, содержащий кожух, образующий внешнюю стенку реактора, множество труб теплопередачи, расположенных внутри указанного кожуха для подачи или удаления тепла в слоях катализатора, расположенных, по меньшей мере, снаружи указанных труб теплопередачи, и встроенные элементы, которые представляют собой удлиненные элементы, продолжающиеся параллельно относительно труб теплопередачи и расположены во внешней периферии указанного слоя катализатора, при этом указанные встроенные элементы являются периферийными трубами теплопередачи, через которые проходит теплообменная среда, и указанная теплообменная среда представляет собой газ, проходящий в противотоке к потоку технологического газа, проходящему через указанный слой катализатора.

Таким образом, изобретение относится к обеспечению встроенных элементов во внешней периферии слоев катализатора в теплообменных реакторах, где твердые частицы катализатора расположены снаружи труб теплопередачи. Под "внешней периферией слоев катализатора" понимают область, заключенную между внешней стенкой наиболее удаленной трубы теплопередачи и внешней стенкой реактора. Под термином "катализатор, расположенный, по меньшей мере, снаружи указанных труб теплопередачи" понимают, что катализатор в реакторе расположен снаружи труб, но он также может быть расположен как в качестве катализатора вне, так и внутри указанных труб, когда они представляют собой двойные трубы. Соответственно реактор, в котором катализатор расположен только внутри труб, находится вне объема этого изобретения. Под "встроенными элементами" понимают элементы, которые помещены около или в прямом контакте с внешней стенкой реактора и которые служат, чтобы создавать отношение площади катализатора к площади теплопередачи во внешней периферии слоя катализатора, аналогичное тому, что достигают в оставшемся поперечном сечении слоя. Обеспечение встроенных элементов, которые продлевают элементы, проходящие параллельно по отношению к трубам теплопередачи расположения реактора, снижает количество катализатора в областях возле внешней стенки реактора. Следовательно, встроенные элементы эффективно понижают площадь катализатора и, в то же время, могут добавлять площадь теплопередачи для удаления тепла или охлаждения. Подходящие встроенные элементы могут быть удлиненными элементами подходящей толщины и формы, такими как стержни, например металлические стержни, которые оказывают небольшое воздействие в отношении теплообмена, но все же служат для создания отношения площади катализатора к площади теплопередачи во внешней периферии слоя катализатора, аналогичное тому, что достигают в остающемся поперечном сечении слоя. Предпочтительно встроенные элементы представляют собой трубы теплопередачи, так как они дополнительно позволяют теплообменной среде проходить через них. Эти трубы в дальнейшем также называют как "периферийные трубы теплопередачи".

Соответственно с помощью изобретения достигают более равномерного распределения температуры по всему слою в реакторе и в особенности около внешних стенок реактора. Поскольку температура по направлению к внешней стенке реактора может быть сохранена на почти том же самом уровне, как и в центре реактора, достигают более ровных технологических условий, и может быть получена более высокая конверсия технологического газа, например, при высоко эндотермической реакции парового реформинга.

В предпочтительном варианте осуществления изобретения периферические трубы теплопередачи имеют площадь поперечного сечения, которая меньше, чем обычные трубы теплопередачи в остальной части слоя катализатора. Поперечное сечение периферических труб теплопередачи имеет такую форму, чтобы должным образом соответствовать области между наиболее удаленными трубами теплопередачи в расположении нагревающей трубы, то есть размещением труб переноса тепла внутри реактора, и внешней стенкой реактора. Под термином "чтобы соответствовать должным образом" понимают, что частицы катализатора способны заполнять пространство между наиболее удаленными трубами теплопередачи и периферическими трубами теплопередачи так, чтобы свести к минимуму образование газовых каналов.

Периферические трубы теплопередачи предпочтительно расположены в прямом контакте с внешней стенкой реактора. Периферические трубы теплопередачи могут быть простыми трубами, имеющими одну стенку, и могут быть сформированы так, чтобы иметь, по существу, полукруглое или треугольное поперечное сечение. Могут быть предусмотрены другие типы труб, например двойные трубы.

Аналогично, если встроенные элементы представляют собой стержни, например металлические стержни, их поперечное сечение формируют так, что они соответствуют должным образом области между наиболее удаленными трубами теплопередачи в расположении нагревающей трубы, то есть в расположение между трубами переноса тепла внутри реактора, и внешней стенкой реактора. Указанные стержни также могут быть сформированы так, чтобы иметь, по существу, полукруглое или треугольное поперечное сечение. Другие формы могут быть очевидными для специалистов. В одном варианте осуществления изобретения твердые частицы катализатора, формирующие слой катализатора, обеспечены снаружи труб теплопередачи, расположенных внутри кожуха теплообменного реактор, а не внутри указанных труб теплопередачи. То есть катализатор расположен только вне труб теплопередачи. В другом варианте осуществления изобретения трубы теплопередачи, расположенные внутри кожуха теплообменного реактора, представляют собой двойные трубы; твердые частицы катализатора, формирующие слой катализатора, расположены как вне, так и внутри указанных двойных труб.

Область снаружи периферийных труб теплопередачи заполнена твердыми частицами катализатора, которые формируют часть слоя катализатора снаружи труб теплопередачи.

Краткое описание чертежей

Изобретение иллюстрировано сопровождающими чертежами.

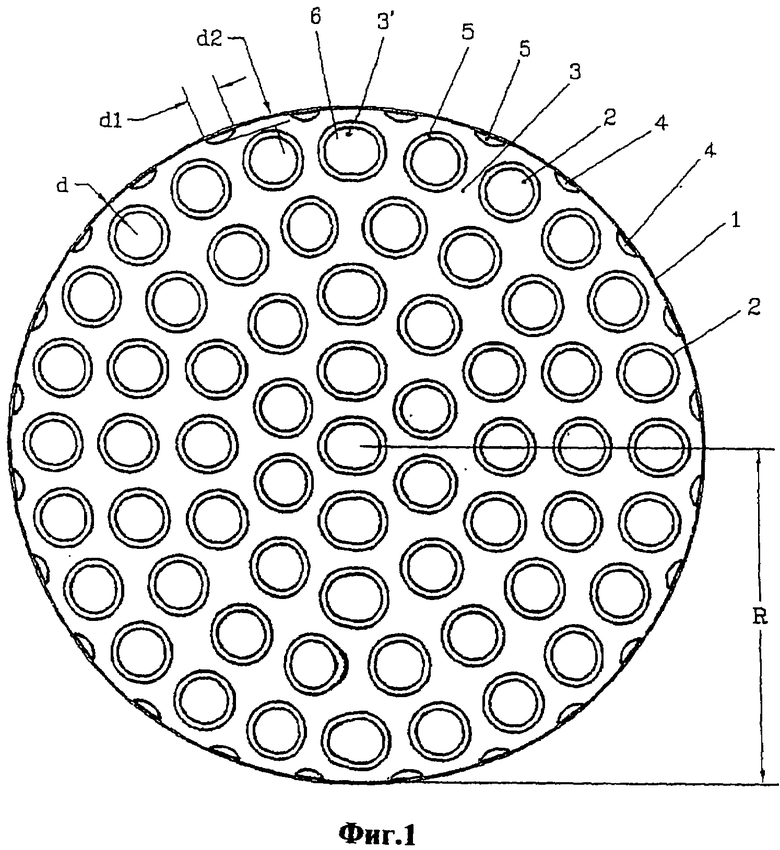

Фиг.1 - вид в сечении цилиндрического теплообменного реактора радиуса R, содержащегося внутри кожуха или оболочки под давлением, (не показаны).

Фиг.2 - вид в сечении сегмента 30° теплообменного реактора, где показан только наружный диаметр внешней трубы из двойных труб.

Подробное описание предпочтительных вариантов осуществления изобретения

На Фиг.1 периферия реактора образована внешней стенкой 1, которая представляет собой металлическую стенку, например, из нержавеющей стали. Внутренняя часть реактора содержит множество труб теплопередачи 2, которые в принципе могут иметь любую форму, но предпочтительно являются цилиндрическими, то есть с круглым поперечным сечением. Пространство между трубами теплопередачи 2 содержит частицы катализатора, формирующие слой катализатора 3. На этом чертеже, где указанные трубы теплопередачи 2 представляют собой двойные трубы, их внутренние трубы заполнены твердыми частицами катализатора 3′. Трубы теплопередачи 2 расположены так, чтобы обеспечивать равномерное распределение тепла и тем самым равномерную температуру по всему поперечному сечению реактора. Множество встроенных элементов, здесь периферийных труб теплопередачи 4, обеспечивающих дополнительную площадь теплообмена и снижающих количество катализатора около внешней стенки реактора 1, помещают вблизи указанной стенки 1 или в непосредственном контакте с ней, и они позволяют прохождение теплообменной среды 5 в противотоке с технологическим газом 6. Технологический газ 6, например газовая смесь, содержащая метан в качестве главного компонента, проходит через катализатор в направлении, поперечном к плоскости листа бумаги, и его охлаждают или нагревают косвенно теплообменной средой 5, проходящей в противотоке к технологическому газу 6 через кольцевое пространство, созданное между стенками труб теплопередачи 2.

Периферийные трубы теплопередачи 4 могут иметь любую форму, но предпочтительно представляют собой простые трубы с, по существу, полукруглой или, по существу, треугольной формой так, чтобы их более плоская область имела возможность соответствовать кривизне внешней стенки реактора 1. Указанные периферийные трубы теплопередачи 4 могут быть подогнаны к внешней стенке реактора 1 подходящими средствами закрепления, позволяющими разное тепловое расширение. Поперечное сечение периферийных труб теплопередачи 4 имеет большую ось d1 и малую ось d2, где указанная большая ось d1 образует гладкую область, которая способна подходить к кривизне внешней стенки реактора 1. Предпочтительно периферийные трубы теплопередачи 4 находятся в прямом контакте с внешней стенкой 1. Минимальное радиальное расстояние d обеспечено между внешней стенкой реактора 1 и наиболее удаленной стенкой наиболее удаленных труб теплопередачи 2 так, что твердые частицы катализатора 3 могут окружать всю внешнюю поверхность указанных труб теплопередачи 2.

Обычно длина периферийных труб теплопередачи 4 и труб теплопередачи 2 приблизительно соответствует длине реактора, причем длина периферийных труб находится в интервале от 6 до 14 м. Толщина периферийных труб находится обычно в интервале 3-8 мм, в то время как трубы теплопередачи, здесь представленные двойными трубами, обычно имеют толщину внутренней стенки 2-6 мм и толщину внешней стенки 3-8 мм. Кольцевое пространство для прохождения теплообменной среды 5 в двойных трубах составляет не более около от 4 до 12 мм.

Ссылаясь теперь на Фиг.2, показанное расположение двойных труб представляет собой сегмент 30°, который может быть зеркально отражен на сегмент 60°. Эта секция 60° повторяется с образованием расположения трубы в полных 360°. Область снаружи труб, содержащая катализатор, может быть разделена на подобласти, ограниченные линиями, проведенными от центра двойной трубы до центра двойной трубы. Все такие области, содержащие катализатор, получают тепло от трех внешних труб, причем каждая труба, вносящая вклад в поверхность теплопередачи, которая соответствует 60° периметра трубы, таким образом, помогая полной поверхности теплопередачи, равной половине окружности внешней трубы (180°). Существуют одиннадцать участков разного размера между двойными трубами, которые образуют области, с номерами 1-11. Участки, обозначенные 1, 2, 6 и 10, показаны только наполовину и должны быть зеркально отражены (зеркальная линия представляет собой свободную сторону), чтобы обеспечить полную форму и размер этого конкретного участка.

Трубы теплопередачи предпочтительно расположены в треугольной конфигурации, где минимальное расстояние от центра двойной трубы до центра двойной трубы составляет около 143 мм. Это приводит к расстоянию около 29 мм между внешними трубами из соседних двойных труб, что дает достаточное пространство для заполнения промежутка частицами катализатора.

Были рассчитаны площади катализатора различных участков. Участок 1 с самой маленькой площадью 3774 мм2 (2×1887 мм2) наилучшим образом снабжается теплом, в то время как участок 10, имеющий самую большую площадь 5304 мм2 (2×2652 мм2), имеет самую слабую подачу тепла. Для этих двух участков, указанных выше, отношения площади катализатора к поверхности нагрева, определенные площадью катализатора, разделенной на внешний периметр внешних труб, составляют 21,0 мм2/мм и 29,5 мм2/мм соответственно. В ходе работы реактора, однако, будет некоторое смешивание переноса тепла газа и горизонтального теплопереноса поперек границ пронумерованных областей, которое будет стремиться к понижению влияние различия в площади катализатора на поверхность нагрева для различных участков.

Площадь катализатора снаружи труб была разделена на пять "колец катализатора" вдоль диаметра реактора, которые были ограничены линиями, проведенными между центрами двойных труб, лежащих на тот же самом или около того же самого диаметра. Результаты для наилучшего расположения труб приведены в таблице ниже.

В пятом цикле величины, отмеченные значком *, включают поверхность теплопередачи от периферийных труб теплопередачи, имеющих треугольное поперечное сечение. Была подсчитана только площадь в контакте с катализатором.

Было обнаружено, что изменение площади катализатора по отношению к поверхности нагрева является удовлетворительно низким. Внутреннее кольцо (№1) является наиболее обеспечиваемым теплом, но составляет только 3,7% общей площади катализатора. Чтобы компенсировать потери тепла от внешних стенок реактора, поверхность теплопередачи во внешнем кольце (№5) превышает среднюю поверхность теплопередачи. Без периферийных труб теплопередачи общая площадь катализатора в кольце катализатора становится 171178 мм2, в то время как общий периметр поверхности нагрева в кольце составляет 4668 мм. Получено высокое значение отношения площади катализатора к поверхности нагрева: 36,7 мм.

Расчеты вычислительной гидродинамики (CFD) подтверждают, что колебания температуры из слоя катализатора на внешней стороне труб лежат в пределах ±30°.

Изобретение в особенности полезно для парового реформинга углеводородного сырья, содержащего метан, посредством тепла, поставляемого от горячего газа, выходящего от реактора автотермического реформинга, помещенного ниже по ходу потока теплообменного реактора, и готового газа из процесса парового реформинга. Горячий газ, выходящий от реактора автотермического реформинга, имеющий температуру около 1050°С, объединяют с преобразованным технологическим газом в теплообменном реакторе по изобретению, который покидает слои катализатора в нижней части реактора при температуре около 880°С. Объединенный газ используют для косвенного нагревания слоев катализатора, расположенных вне труб теплопередачи расположения реактора, позволяя проходу указанного объединенного газа вверх через трубы теплопередачи, а также через периферийные трубы теплопередачи, которые установлены около или на внешней стенке реактора и параллельно трубам теплопередачи. Объединенный газ охлаждают от около 1000°С до около 650°С, причем при этой температуре он покидает реактор, и его удаляют в качестве обогащенного водородом потока синтез-газа для дальнейшей обработки.

Соответственно изобретение также охватывает процесс парового реформинга углеводородного сырья, содержащий: (а) формирование объединенного газа 5 в теплообменном реакторе в соответствии с п.1, путем объединения горячего газа, выходящего из автотермического устройства реформинга, с преобразованным технологическим газом 6, покидающим слои катализатора 3, 3′, расположенные, по меньшей мере, снаружи труб 2 теплопередачи реактора, (b) пропускание указанного объединенного газа 5 через кольцевое пространство указанных труб теплопередачи, которые являются предпочтительно двойными трубами, для косвенного обогрева указанных слоев катализатора 3, 3′, (с) удаление указанного объединенного газа 5 из теплообменного реактора в качестве потока обогащенного водородом синтез-газа, где теплообменный реактор содержит периферийные трубы теплопередачи 4, расположенные около внешней стенки реактора 1 или на ней так, что объединенный газ 5 из стадии (а) проходит через указанные периферийные трубы теплопередачи 4, установленные параллельно трубам теплопередачи 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС И РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИЙ ТЕПЛООБМЕНА | 2005 |

|

RU2373471C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА И ПАРОПЕРЕГРЕВАТЕЛЬ | 2009 |

|

RU2505482C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ НЕАДИАБАТИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2000 |

|

RU2261756C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА УГЛЕВОДОРОДОВ | 2003 |

|

RU2345948C9 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2560363C2 |

| СПОСОБ И АППАРАТ ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2552460C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2342318C2 |

| КАТАЛИЗАТОР РЕФОРМИНГА | 2011 |

|

RU2558150C2 |

| ТЕПЛООБМЕННИК | 2003 |

|

RU2334928C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ, ОСУЩЕСТВЛЯЕМЫЙ В МНОГОТРУБНОМ РЕАКТОРЕ | 2003 |

|

RU2331628C2 |

Изобретение относится к устройству для проведения эндотермических или экзотермических реакций и может быть использовано при производстве синтез-газа. Ректор содержит кожух, образующий внешнюю стенку реактора, и множество труб теплопередачи внутри указанного кожуха. Трубы предназначены для подачи или удаления тепла в слоях катализатора, расположенных, по меньшей мере, снаружи этих труб. Реактор содержит встроенные удлиненные элементы, продолжающиеся параллельно относительно труб теплопередачи и расположенные во внешней периферии слоя катализатора. Встроенные элементы являются периферийными трубами теплопередачи, через которые проходит теплообменная среда. Теплообменная среда представляет собой газ, проходящий в противотоке к потоку технологического газа, проходящему через слой катализатора. Обеспечивается более равномерное распределение температуры по всему слою в реакторе и достигается высокая конверсия технологического газа. 2 н. и 5 з.п. ф-лы, 1 табл., 2 ил.

1. Теплообменный реактор для проведения эндотермических или экзотермических реакций, содержащий

кожух, образующий внешнюю стенку реактора (1),

множество труб теплопередачи (2), расположенных внутри указанного кожуха, для подачи или удаления тепла в слоях катализатора (3, 3′), расположенных, по меньшей мере, снаружи (3) указанных труб теплопередачи (2), и встроенных элементов (4), которые являются удлиненными элементами, продолжающимися параллельно относительно труб теплопередачи, и расположены во внешней периферии указанного слоя катализатора (3), при этом указанные встроенные элементы являются периферийными трубами теплопередачи, через которые проходит теплообменная среда, и указанная теплообменная среда представляет собой газ, проходящий в направлении потока или в противотоке к потоку технологического газа, проходящему через указанный слой катализатора.

2. Реактор по п.1, где трубы теплопередачи (2) представляют собой двойные трубы так, что твердые частицы, формирующие слои катализатора (3, 3′), расположены как снаружи (3) труб теплопередачи (2), так и внутри (3′) указанных труб теплопередачи (2).

3. Реактор по п.1, где твердые частицы, формирующие слой катализатора, обеспечены в виде слоя катализатора снаружи (3) труб теплопередачи (2), а не внутри (3′) труб теплопередачи (2).

4. Реактор по п.1, где встроенные элементы (4) расположены в прямом контакте с внешней стенкой реактора (1).

5. Реактор по одному из пп.1-4, где встроенные элементы (4) имеют, по существу, треугольное или полукруглое поперечное сечение.

6. Способ парового реформинга углеводородного сырья, содержащий: (а) формирование объединенного газа (5) в теплообменном реакторе по п.1 путем объединения горячего газа, выходящего от автотермического реформинга, с преобразованным технологическим газом (6), покидающим слои катализатора (3, 3′), расположенные, по меньшей мере, снаружи труб теплопередачи (2) реактора, (b) пропускание указанного объединенного газа (5) через кольцевое пространство указанных труб теплопередачи для косвенного обогрева указанных слоев катализатора (3, 3′), (с) удаление указанного объединенного газа (5) из теплообменного реактора в качестве потока обогащенного водородом синтез-газа, где теплообменный реактор содержит периферийные трубы теплопередачи (4), расположенные около внешней стенки реактора (1) или на ней так, что объединенный газ (5) из стадии (а) проходит через указанные периферийные трубы теплопередачи (4), расположенные параллельно трубам теплопередачи (2).

7. Способ по п.6, где трубы теплопередачи (2) представляют собой двойные трубы, и объединенный газ (5) пропускают через кольцевое пространство указанных двойных труб.

| US 4321234 А, 23.03.1982 | |||

| US 5869011 А, 09.02.1999 | |||

| US 5190731 А, 02.03.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| SU 1386019 А4, 30.03.1988. | |||

Авторы

Даты

2010-01-20—Публикация

2005-10-14—Подача