Изобретение относится к измерительной системе для измерения, по меньшей мере, одного параметра, в частности массового расхода, плотности, вязкости, давления и т.п., протекающей в технологической магистрали среды, содержащей измерительный преобразователь, а также промежуточный между ним и технологической магистралью формирователь потока.

В промышленной технике измерения процессов, в частности также в связи с автоматизацией химических и технологических процессов, для регистрации обусловленных процессом параметров и для вырабатывания представляющих их сигналов измеряемых значений используются установленные вблизи процесса измерительные системы, размещенные соответственно прямо на или в технологической магистрали, по которой течет среда. В случае регистрируемых параметров речь может идти, например, о массовом расходе, объемном расходе, скорости потока, плотности, вязкости или температуре и т.п. жидкой, порошко-, паро- или газообразной технологической среде, которая направляется или находится в такой технологической магистрали, выполненной, например, в виде трубопровода.

Измерительные системы представляют собой, в том числе, такие измерительные системы, в которых используются врезные измерительные приборы с магнитно-индуктивными измерительными преобразователями или оценивающими время прохождения посылаемых в направлении потока ультразвуковых волн, работающими, в частности, также по доплеровскому принципу измерительными преобразователями, измерительными преобразователями вибрационного типа, в частности кориолисовы преобразователи массового расхода, преобразователи плотности и т.п. Принципиальная конструкция и принцип работы магнитно-индуктивных измерительных преобразователей достаточно описаны, например, в ЕР-А 1039269, US-А 6031740, US-А 5540103, US-А 5351554, US-A 4563904 или ультразвуковых измерительных преобразователей, например, в US-B 6397683, US-B 633083, US-B 6293156, US-B 6189389, US-A 5531124, US-A 5463905, US-A 5131279, US-A 4787252 и, кроме того, также достаточно известны специалисту, поэтому здесь можно отказаться от подробного пояснения этих принципов измерений. Другие примеры таких известных специалисту измерительных систем, выполненных, в частности, в виде компактных врезных измерительных приборов, подробно описаны, в том числе, в ЕР-А 984248, GB-A 2142725, US-A 4308754, US-A 4420983, US-A 4468971, US-A 4524610, US-A 4716770, US-A 4768384, US-A 5052229, US-A 5052230, US-A 5131279, US-A 5231884, US-A 5359881, US-A 5458005, US-A 5469748, US-A 5687100, US-A 5796011, US-A 5808209, US-A 6003384, US-A 6053054, US-A 6006609, US-B 6352000, US-B 6397683, US-B 6513393, US-B 6644132, US-B 6651513, US-B 6880410, US-B 6910387, US-A 2007/0163361, US-A 2005/0092101, WO-A 88/02476, WO-A 88/02853, WO-A 95/16897, WO-A 00/36379, WO-A 00/14485, WO-A 01/02816 или WO-A 02/086426.

Для регистрации соответствующих параметров измерительные системы рассматриваемого рода содержат соответствующий измерительный преобразователь, который помещен в направляющую среду технологическую магистраль и служит для вырабатывания, по меньшей мере, одного измерительного сигнала, в частности электрического, максимально точно представляющего первично зарегистрированный параметр. Для этого измерительный преобразователь оборудован обычно измерительной трубой, помещенной в соответствующую технологическую магистраль и служащей для направления протекающей среды, а также соответствующим физико-электрическим сенсорным устройством. Последнее содержит, в свою очередь, первично реагирующий на регистрируемый параметр или на его изменения сенсорный элемент, посредством которого при работе вырабатывается, по меньшей мере, один измерительный сигнал, на который параметр оказывает соответствующее влияние. Для дальнейшей обработки или оценки, по меньшей мере, одного измерительного сигнала измерительный преобразователь соединен далее с соответственно подходящей для этого измерительной электроникой. Связанная подходящим образом с измерительным преобразователем измерительная электроника создает при работе измерительной системы с использованием, по меньшей мере, одного измерительного сигнала, по меньшей мере, периодически, по меньшей мере, одно представляющее параметр в данный момент измеренное значение, например, следовательно, измеренное значение массового расхода, измеренное значение объемного расхода, измеренное значение плотности, измеренное значение вязкости, измеренное значение давления, измеренное значение температуры и т.п.

Для размещения измерительной электроники такие измерительные системы содержат соответствующий корпус, который, как это предложено, например, в US-A 6397683 или WO-A 00/36379, может быть расположен на удалении от измерительного преобразователя и соединен с ним только гибким проводом. В качестве альтернативы этому корпус, как это описано, например, в ЕР-А 903651 или ЕР-А 1008836, с образованием компактного врезного измерительного прибора, например кориолисова массового расходомера/плотномера, ультразвукового расходомера, расходомера Vortex, термического расходомера, магнитно-индуктивного расходомера и т.п., может быть расположен непосредственно на измерительном преобразователе или на отдельно заключающем его корпусе. В последнем случае корпус электроники, как это описано, например, в ЕР-А 984248, US-А 4716770 или US-А 6352000, часто служит также для размещения заодно механических компонентов измерительного преобразователя, например деформирующихся при работе под механическим воздействием мембранных, стержневых, втулочных или трубчатых деформируемых или вибрационных тел (см. US-B 6352000).

Кроме того, измерительные системы описанного рода обычно посредством присоединенной к измерительной электронике системы передачи данных соединены между собой и/или с соответствующими управляющими процессом компьютерами, куда они посылают сигналы измеренных значений, например, через токовую петлю (4-20 мА) и/или через цифровую шину данных. В качестве систем передачи данных служат, в частности, последовательные системы полевых шин, например PROFIBUS-PA, FOUNDATION FIELDBUS, а также соответствующие протоколы передачи. Посредством управляющих процессом компьютеров переданные сигналы измеренных значений могут обрабатываться дальше и отображаться в виде соответствующих результатов измерений, например, на мониторах и/или преобразовываться в управляющие сигналы для исполнительных органов процесса, например магнитных клапанов, электродвигателей и т.п.

Как описано, в том числе, в GB-A 2142725, US-A 5808209, US-A 2007/0163361, US-А 2005/0098101, US-B 6880410, US-B 6644132, US-A 6053054, US-B 6644132, US-A 5052229 или US-B 6513393, врезные измерительные приборы и, следовательно, также измерительные системы описанного рода вполне могут иметь более или менее зависимую от вида потока точность измерений. В этой связи особый интерес представляет также в действующий в данный момент в измерительной трубе профиль потока. Ввиду того, что турбулентные потоки, т.е. потоки с числом Рейнольдса выше 2300, в широком диапазоне чисел Рейнольдса в значительной степени схожи между собой и, следовательно, оказывают сопоставимое влияние на точность измерений, во многих измерительных системах нередко возникает стремление к большой скорости потока измеряемой среды. Для достижения достаточно высокой точности измерений расходомеры Vortex большей частью рассчитаны даже на потоки, имеющие число Рейнольдса гораздо выше 4000.

Поэтому в измерительных системах рассматриваемого рода принято, по меньшей мере, в случае технологических магистралей сравнительно большого калибра и/или при использовании сравнительно медленно протекающих сред выполнить измерительную трубу, при необходимости, так, чтобы она имела меньшее проходное сечение, чем присоединенный на впускной стороне к измерительной системе приточный сегмент технологической магистрали. Вследствие этого протекающая среда испытывает ускорение в направлении потока, в результате чего можно достичь также повышения числа Рейнольдса. Реализация этого принципа особенно зарекомендовала себя также в таких измерительных системах, которые работают с ультразвуковым измерительным прибором и/или с расходомером Vortex и/или которые предусмотрены для измерения, по меньшей мере, частично, в частности главным образом или полностью, газообразных сред.

Также в отношении того, что, например, обосновывающая принцип измерения расходомеров Vortex связь между долей отрыва вихрей от встречного течению подпорного тела и первично регистрируемым параметром объемный расход или скорость потока может в достаточной степени рассматриваться как линейная только при числе Рейнольдса выше 20000, при необходимости, следует реализовать сравнительно большую разность между проходными сечениями технологической магистрали и измерительной трубы.

Чтобы на максимально коротком отрезке пути создать максимально определенную зону перехода от приточного сегмента к измерительной трубе меньшего проходного сечения, принято, как это предложено, например, в GB-A 2142725, US-A 5808209, US-A 2007/0163361 или US-A 2005/0092101, предусмотреть в измерительной системе соответствующий формирователь потока с сужающимся в направлении измерительной трубы каналом, по которому при работе протекает среда и который расположен на впускной стороне измерительной трубы и, тем самым, связывает ее и приточный сегмент технологической магистрали. Обращенный к приточному сегменту технологической магистрали впускной конец формирователя потока имеет при этом проходное сечение, которое больше проходного сечения измерительной трубы, тогда как обращенный к измерительной трубе выпускной конец формирователя потока имеет соответственно проходное сечение, которое меньше проходного сечения впускного конца.

Особенно в US-А 5808209, как и в US-А 2005/0092101, в связи с предложенными в них формирователями потока далее указано на то, что реализованный переход между обоими разными по величине проходными сечениями должен постоянно поддерживаться абсолютно свободным от мешающих мест, таких как вызывающие, например, вихри кромки. Это можно обеспечить во вполне удовлетворительной степени за счет сравнительно сложной обработки поверхностей формирователя потока и, возможно, имеющихся во входной зоне измерительной системы мест соединений. Правда, оказалось, что, несмотря на использование формирователей потока описанного рода, отмечаются незначительные нарушения потока во входной зоне измерительной системы, в частности также в расположенном перед собственно измерительной системой приточном сегменте присоединенной технологической магистрали или в зоне служащего, при необходимости, для соединения приточного сегмента и измерительной системы присоединительного фланца на впускной стороне, значительное изменение условий потока внутри канала измерительной трубы и, тем самым, соответствующее ухудшение точности измерений. Одна возможность устранения этой проблемы состоит, в первую очередь, в соответствующей обработке также входной зоны измерительной системы, т.е. приточного сегмента технологической магистрали или фланцевого соединения на впускной стороне. Однако это вряд ли выполнимо на практике, во всяком случае, этого трудно требовать от пользователя измерительной системы, в особенности также потому, что выбор для измерительной системы может быть также обусловлен тем, что в имеющейся установке уже установленная, однако в отношении фактических условий потока рассчитанная, возможно, с запасом измерительная система специально для такого случая должна быть заменена. Следовательно, фактическую ситуацию монтажа измерительной системы следует рассматривать не только как непредсказуемую, но и не адаптируемую к практике и также неконтролируемую.

Другая возможность устранения недостатков, связанных с формирователями потока рассматриваемого рода, заключается в US-A 2007/0163361 в создании формирователя потока посредством различных внутренних конусов, так чтобы он имел внутри практически ступенчатый контур. Эта входная геометрия приводит к тому, что течение в близкой к стенке зоне ускоряется значительно сильнее, чем внутри, в результате чего устанавливающийся вследствие этого в измерительной трубе профиль потока имеет небольшую зависимость от давления. Проблемой при такой конфигурации профиля потока можно, пожалуй, назвать его зависимость от скорости самого потока и его слишком низкую степень турбулентности.

Другая возможность устранения проблем, связанных с формирователями потока рассматриваемого рода, заключается в увеличении монтажной длины формирователя потока, чтобы уже в нем, однако, по возможности, уже перед входом потока в измерительную трубу, предсказуемым образом достичь значительной равномерности вследствие повышенной турбулентности и/или значительной стабилизации потока. Однако это может привести к значительному увеличению монтажной длины всей измерительной системы. В отношении упомянутой выше ситуации, в которой существующая традиционная измерительная система должна быть заменена измерительной системой с установленным перед ней формирователем потока, монтажная длина измерительной системы более или менее твердо задана, и, тем самым, увеличение монтажной длины формирователя потока возможно только в этой, скорее ограниченной степени.

Исходя из перечисленных недостатков традиционных измерительных систем рассматриваемого рода, задача изобретения состоит поэтому в создании измерительной системы для протекающей среды, которая при максимально короткой монтажной длине обеспечивала бы повышение числа Рейнольдса потока от технологической магистрали к измерительной трубе и, тем не менее, точность измерений, в значительной степени невосприимчивую к возможным нарушениям в протекающей среде вверх по потоку перед измерительной системой, будь то в приточном сегменте и/или в непосредственной зоне перехода между технологической магистралью и собственно измерительной системой.

Для решения этой задачи изобретение заключается в помещенной в технологическую магистраль, в частности в трубопровод, измерительной системе для регистрации, по меньшей мере, одного параметра, в частности массового расхода, объемного расхода, скорости потока, плотности, вязкости, давления, температуры и/или т.п., протекающей в технологической магистрали среды, содержащей

- измерительный преобразователь со служащей для протекания измеряемой среды, в частности, в основном, прямой измерительной трубой, имеющей меньшее проходное сечение, чем присоединенный на впускной стороне к измерительной системе приточный сегмент технологической магистрали, и с сенсорным устройством, содержащим, по меньшей мере, один, первично реагирующий на регистрируемый параметр, в частности также на его изменения, сенсорный элемент, и вырабатывающим посредством, по меньшей мере, одного сенсорного элемента, по меньшей мере, один измерительный сигнал, на который влияет параметр,

- связанную с измерительным преобразователем измерительную электронику, которая с использованием, по меньшей мере, одного измерительного сигнала, по меньшей мере, периодически вырабатывает, по меньшей мере, одно, представляющее в данный момент, по меньшей мере, один параметр измеренное значение, в частности измеренное значение массового расхода, измеренное значение объемного расхода, измеренное значение плотности, измеренное значение вязкости, измеренное значение давления, измеренное значение температуры,

- расположенный на впускной стороне измерительной трубы, промежуточный между нею и приточным сегментом технологической магистрали формирователь потока, имеющий сужающийся в направлении измерительной трубы, обтекаемый при работе средой канал,

- обращенный к приточному сегменту технологической магистрали впускной конец формирователя потока имеет проходное сечение, которое больше проходного сечения измерительной трубы, а обращенный к измерительной трубе выпускной конец формирователя потока имеет проходное сечение, которое меньше проходного сечения его впускного конца,

- кондиционер потока имеет, по меньшей мере, одну расположенную вверх по потоку перед его выпускным концом, направленную в канал формирователя потока, в частности огибающую вдоль образующей формирователя потока и/или круговую первую внутреннюю кромку, а также, по меньшей мере, одну расположенную вниз по потоку за первой внутренней кромкой, также направленную в канал формирователя потока, в частности огибающую вдоль образующей формирователя потока и/или круговую вторую внутреннюю кромку, на каждую из которых при работе натекает направляемая внутри формирователя потока среда,

- между направленными в канал формирователя потока первой и второй внутренними кромками проходит первая направляющая поверхность формирователя потока, имеющая, в основном, строго вогнутую форму, по меньшей мере, на отдельных участках по отношению к его воображаемой продольной оси,

- направленная в канал формирователя вторая внутренняя кромка ограничивает, в частности, в основном, выпуклую вторую направляющую поверхность формирователя потока, служащую для протекания в нем среды и проходящую в направлении его выпускного конца.

Кроме того, изобретение состоит в способе регистрации, по меньшей мере, одного параметра, в частности массового расхода, объемного расхода, скорости потока, плотности, вязкости, давления, температуры и/или т.п., протекающей в технологической магистрали среды посредством помещенной в технологическую магистраль измерительной системы, содержащей присоединенный к приточному сегменту технологической магистрали кондиционер потока и присоединенный к нему измерительный преобразователь, включающем в себя следующие этапы:

- обеспечение протекания измеряемой среды из приточного сегмента в кондиционер потока,

- ускорение протекающей среды в направлении воображаемой продольной оси формирователя потока и создание, по меньшей мере, одного, в основном, установившегося, в частности также, в основном, неподвижного тороидального вихря внутри протекающей во впускной зоне формирователя потока среды таким образом, что наибольшая воображаемая главная ось инерции, по меньшей мере, одного тороидального вихря, в основном, совпадает с воображаемой продольной осью формирователя потока и/или воображаемой продольной осью измерительной трубы,

- обеспечение протекания измеряемой среды мимо, по меньшей мере, одного тороидального вихря и обеспечение вытекания измеряемой среды из формирователя потока в измерительную трубу присоединенного измерительного преобразователя,

- вырабатывание, по меньшей мере, одного, подвергаемого воздействию регистрируемым параметром измерительного сигнала с использованием, по меньшей мере, одного, первично реагирующего на параметр, в частности также на его изменения, сенсорного элемента,

- причем этап создания, по меньшей мере, одного, в основном, установившегося тороидального вихря во впускной зоне формирователя потока включает в себя этапы обеспечения протекания среды мимо направленной в его канал замкнутой, огибающей, в частности, вдоль одной из его образующих, первой внутренней кромки, а также обеспечения протекания среды мимо направленной в канал формирователя потока, замкнутой, огибающей, в частности, вдоль одной из его образующих, расположенной вниз по потоку за первой внутренней кромкой второй внутренней кромки формирователя потока.

Согласно первому варианту измерительной системы каждая из направленных в канал формирователя потока внутренних кромок выполнена и расположена в кондиционере потока так, что она ориентирована, в основном, поперек его воображаемой продольной оси и/или поперек воображаемой продольной оси измерительной трубы.

Согласно второму варианту измерительной системы каждая из направленных в канал формирователя потока внутренних кромок выполнена, в частности, круговой, огибающей и, следовательно, замкнутой.

Согласно третьему варианту измерительной системы направленная в канал формирователя потока первая внутренняя кромка расположена, в частности, в непосредственной близости от впускного конца формирователя потока.

Согласно четвертому варианту измерительной системы направленная в канал формирователя потока первая внутренняя кромка расположена непосредственно на впускном конце формирователя потока.

Согласно пятому варианту измерительной системы направленная в канал формирователя потока первая внутренняя кромка имеет радиус менее 2 мм, в частности менее 0,6 мм.

Согласно шестому варианту измерительной системы кондиционер потока, по меньшей мере, во впускной зоне имеет, в основном, форму кругового цилиндра.

Согласно седьмому варианту измерительной системы измерительная труба, по меньшей мере, во впускной зоне имеет, в основном, форму кругового цилиндра.

Согласно восьмому варианту измерительной системы кондиционер потока, по меньшей мере, в выпускной зоне имеет, в основном, форму кругового цилиндра.

Согласно девятому варианту измерительной системы измерительная труба, в частности в форме кругового цилиндра, выполнена, в основном, прямой.

Согласно десятому варианту измерительной системы отношение проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы поддерживается больше 1,5.

Согласно одиннадцатому варианту измерительной системы отношение проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы поддерживается меньше 10.

Согласно двенадцатому варианту измерительной системы отношение проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы поддерживается в диапазоне 1,66-9,6.

Согласно тринадцатому варианту измерительной системы ограниченное направленной в канал формирователя потока первой внутренней кромкой сечение его канала меньше проходного сечения приточного сегмента технологической магистрали.

Согласно четырнадцатому варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается меньше 0,9.

Согласно пятнадцатому варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается больше 0,1.

Согласно шестнадцатому варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается в диапазоне 0,25-0,85.

Согласно семнадцатому варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается больше 0,5.

Согласно восемнадцатому варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается меньше 10.

Согласно девятнадцатому варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается больше 0,83 и меньше 9,5.

Согласно двадцатому варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается больше 1,2.

Согласно двадцать первому варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается меньше 5.

Согласно двадцать второму варианту измерительной системы отношение сужения ограниченного первой внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается в диапазоне 1,3-3.

Согласно двадцать третьему варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается больше 0,2.

Согласно двадцать четвертому варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается меньше 10.

Согласно двадцать пятому варианту измерительной системы разность между соотношением сечений и соотношением сужений поддерживается больше 0,25 и меньше 8.

Согласно двадцать шестому варианту измерительной системы измерительная труба имеет меньший калибр, чем присоединенный на впускной стороне к измерительной системе приточный сегмент технологической магистрали.

Согласно двадцать седьмому варианту измерительной системы обращенный к приточному сегменту технологической магистрали впускной конец формирователя потока имеет калибр, который больше калибра измерительной трубы, а обращенный к измерительной трубе выпускной конец формирователя потока имеет калибр, который меньше калибра его выпускного конца.

Согласно двадцать восьмому варианту измерительной системы направленная в канал формирователя потока первая внутренняя кромка образована за счет того, что внутренний диаметр впускного конца формирователя потока меньше калибра приточного сегмента технологической магистрали.

Согласно двадцать девятому варианту измерительной системы отношение калибра приточного сегмента технологической магистрали к калибру измерительной трубы поддерживается больше 1,1.

Согласно тридцатому варианту измерительной системы отношение калибра приточного сегмента технологической магистрали к калибру измерительной трубы поддерживается меньше 5.

Согласно тридцать первому варианту измерительной системы отношение калибра приточного сегмента технологической магистрали к калибру измерительной трубы поддерживается в диапазоне 1,2-3,1.

Согласно тридцать второму варианту измерительной системы ограниченное направленной в канал формирователя потока первой внутренней кромкой сечение его канала имеет диаметр, который меньше калибра приточного сегмента технологической магистрали.

Согласно тридцать третьему варианту измерительной системы измерительная труба имеет монтажную длину, которая больше монтажной длины формирователя потока, так что отношение монтажной длины формирователя потока к монтажной длине измерительной трубы поддерживается меньше единицы.

Согласно тридцать четвертому варианту измерительной системы отношение калибра приточного сегмента технологической магистрали к калибру измерительной трубы соответствует, по меньшей мере, 10% отношения монтажной длины формирователя потока к монтажной длине измерительной трубы.

Согласно тридцать пятому варианту измерительной системы, по меньшей мере, один, погруженный, в частности, при работе в среду сенсорный элемент расположен на расстоянии от впускного конца измерительной трубы в и/или, в частности, непосредственно на ней.

Согласно тридцать шестому варианту измерительной системы, по меньшей мере, один сенсорный элемент расположен так, что отношение расстояния к калибру измерительной трубы поддерживается больше единицы.

Согласно тридцать седьмому варианту измерительной системы направленная в канал формирователя потока первая внутренняя кромка ограничивает служащую для подпора натекающей на нее среды, расположенную, в частности, в круговой огибающей краевой зоне формирователя потока отражающую поверхность формирователя потока.

Согласно первой модификации тридцать седьмого варианта измерительной системы отражающая поверхность расположена и ориентирована в кондиционере потока так, что она, по меньшей мере, на отдельных участках проходит, в основном, перпендикулярно воображаемой продольной оси формирователя потока и/или она, по меньшей мере, на отдельных участках проходит, в основном, перпендикулярно воображаемой продольной оси измерительной трубы.

Согласно второй модификации тридцать седьмого варианта измерительной системы отражающая поверхность имеет в радиальном направлении высоту, составляющую, по меньшей мере, 1 мм.

Согласно третьей модификации тридцать седьмого варианта измерительной системы отражающая поверхность выполнена в виде кольцевой круговой поверхности.

Согласно четвертой модификации тридцать седьмого варианта измерительной системы отражающая поверхность и первая внутренняя кромка, по меньшей мере, частично образованы выполненным на впускной стороне в кондиционере потока, в частности круговым и/или замкнутым заплечиком.

Согласно пятой модификации тридцать седьмого варианта измерительной системы отражающая поверхность, по меньшей мере, на отдельных участках выполнена, в основном, плоской.

Согласно шестой модификации тридцать седьмого варианта измерительной системы отражающая поверхность расположена и ориентирована в кондиционере потока так, что она на отдельных участках лежит, в основном, в одной плоскости с сечением формирователя потока и/или она на отдельных участках лежит, в основном, в одной плоскости с сечением измерительной трубы.

Согласно седьмой модификации тридцать седьмого варианта измерительной системы отражающая поверхность, по меньшей мере, на отдельных участках выполнена, в основном, конусообразной.

Согласно восьмой модификации тридцать седьмого варианта измерительной системы отражающая поверхность выполнена сужающейся в направлении измерительной трубы.

Согласно девятой модификации тридцать седьмого варианта измерительной системы отражающая поверхность выполнена расширяющейся в направлении впускного конца формирователя потока.

Согласно десятой модификации тридцать седьмого варианта измерительной системы отражающая поверхность и первая внутренняя кромка, по меньшей мере, частично образованы выполненным на впускной стороне в кондиционере потока, проходящим, в частности, к его впускному концу, сужающимся в направлении измерительной трубы внутренним конусом.

Согласно одиннадцатой модификации тридцать седьмого варианта измерительной системы образующий отражающую поверхность формирователя потока внутренний конус имеет угол наклона боковой поверхности, который больше 45°, в частности больше 60°.

Согласно двенадцатой модификации тридцать седьмого варианта измерительной системы образующий отражающую поверхность формирователя потока внутренний конус имеет угол наклона боковой поверхности, который меньше 90°, в частности меньше 88°.

Согласно тринадцатой модификации тридцать седьмого варианта измерительной системы образующий отражающую поверхность формирователя потока внутренний конус имеет угол наклона боковой поверхности, который больше 60° и меньше 88°.

Согласно тридцать восьмому варианту измерительной системы первая направляющая поверхность по отношению к воображаемой продольной оси формирователя потока, в частности преобладающим образом или полностью, выполнена вогнутой.

Согласно тридцать девятому варианту измерительной системы, выполненная, в частности, конической вторая направляющая поверхность формирователя потока, в частности на отдельных участках, выполнена выпуклой по отношению к воображаемой продольной оси формирователя потока.

Согласно сороковому варианту измерительной системы вторая направляющая поверхность формирователя потока выполнена сужающейся в направлении измерительной трубы.

Согласно сорок первому варианту измерительной системы вторая направляющая поверхность формирователя потока выполнена, в основном, конической.

Согласно сорок второму варианту измерительной системы вторая направляющая поверхность и вторая внутренняя кромка, по меньшей мере, частично образованы выполненным на впускной стороне в кондиционере потока, проходящим, в частности, к его выпускному концу внутренним конусом.

Согласно первой модификации сорок второго варианта измерительной системы образующий вторую направляющую поверхность формирователя потока второй внутренний конус имеет угол наклона боковой поверхности, который больше 2°, в частности больше 4°.

Согласно второй модификации сорок второго варианта измерительной системы образующий вторую направляющую поверхность формирователя потока второй внутренний конус имеет угол наклона боковой поверхности, который меньше 45°, в частности меньше 10°.

Согласно третьей модификации сорок второго варианта измерительной системы образующий вторую направляющую поверхность формирователя потока внутренний конус имеет угол наклона боковой поверхности, который больше 4° и меньше 10°.

Согласно сорок третьему варианту измерительной системы, по меньшей мере, одна направленная в канал формирователя потока первая внутренняя кромка ограничивает служащую для подпора натекающей на нее среды, расположенную, в частности, в круговой огибающей краевой зоне формирователя потока отражающую поверхность формирователя потока, а также ограничивает служащую для протекания в нем среды и проходящую в направлении его выпускного конца направляющую поверхность формирователя потока.

Согласно первой модификации сорок третьего варианта измерительной системы отражающая поверхность образована выполненным на впускной стороне в кондиционере потока, проходящим в направлении его впускного конца первым внутренним конусом, а направляющая поверхность - выполненным на впускной стороне в кондиционере потока, проходящим в направлении его выпускного конца вторым внутренним конусом.

Согласно второй модификации сорок третьего варианта измерительной системы образующий отражающую поверхность первый внутренний конус имеет угол наклона боковой поверхности, который больше угла наклона боковой поверхности образующего направляющую поверхность второго внутреннего конуса.

Согласно третьей модификации сорок третьего варианта измерительной системы образующий отражающую поверхность формирователя потока первый внутренний конус имеет угол наклона боковой поверхности, который больше 45°, в частности больше 60°, и меньше 90°, в частности меньше 88°, и что образующий направляющую поверхность формирователя потока второй внутренний конус имеет угол наклона боковой поверхности, который больше 2°, в частности больше 4°, и меньше 45°, в частности меньше 10°.

Согласно сорок четвертому варианту измерительной системы, по меньшей мере, один сенсорный элемент образован, по меньшей мере, одним пьезоэлектрическим и/или, по меньшей мере, одним пьезорезистивным элементом.

Согласно сорок пятому варианту измерительной системы, по меньшей мере, один сенсорный элемент образован, по меньшей мере, одной взаимодействующей с якорем подвижной катушкой.

Согласно сорок шестому варианту измерительной системы, по меньшей мере, один сенсорный элемент образован, по меньшей мере, одним измерительным электродом, касающимся протекающей в измерительной трубе среды и снимающим электрические потенциалы.

Согласно сорок седьмому варианту измерительной системы, по меньшей мере, один сенсорный элемент образован, по меньшей мере, одним измерительным конденсатором, реагирующим на изменения параметра.

Согласно сорок восьмому варианту измерительной системы, по меньшей мере, один сенсорный элемент образован, по меньшей мере, одним резистором.

Согласно сорок девятому варианту измерительной системы, по меньшей мере, один сенсорный элемент под действием протекающей в измерительной трубе среды неоднократно подвержен при работе механическим деформациям.

Согласно пятидесятому варианту измерительной системы, по меньшей мере, один сенсорный элемент под действием протекающей в измерительной трубе среды неоднократно перемещается относительно неподвижного исходного положения.

Согласно пятьдесят первому варианту измерительной системы измерительный преобразователь содержит, по меньшей мере, одно расположенное в измерительной трубе подпорное тело.

Согласно пятьдесят второму варианту измерительной системы, по меньшей мере, частично направленный в измерительную трубу, по меньшей мере, один сенсорный элемент сенсорного устройства расположен вниз по потоку, по меньшей мере, за одним подпорным телом.

Согласно пятьдесят третьему варианту измерительной системы измерительный преобразователь выполнен в виде вихревого преобразователя расхода, в частности в виде преобразователя расхода с вихревой дорожкой.

Согласно пятьдесят четвертому варианту измерительной системы измерительный преобразователь выполнен в виде магнитно-индуктивного преобразователя расхода.

Согласно пятьдесят пятому варианту измерительной системы измерительный преобразователь выполнен в виде преобразователя расхода вибрационного типа, в частности кориолисова преобразователя массового расхода, преобразователя плотности и/или преобразователя вязкости.

Согласно пятьдесят второму варианту измерительной системы измерительный преобразователь выполнен в виде ультразвукового преобразователя расхода.

Согласно пятьдесят шестому варианту измерительной системы ограниченное направленной в канал формирователя потока первой внутренней кромкой сечение этого канала больше ограниченного направленной в канал формирователя потока второй внутренней кромкой сечения этого канала.

Согласно пятьдесят седьмому варианту измерительной системы ограниченное направленной в канал формирователя потока второй внутренней кромкой сечение этого канала меньше проходного сечения приточного сегмента технологической магистрали, в частности меньше проходного сечения впускного конца формирователя потока.

Согласно пятьдесят восьмому варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается меньше 0,9.

Согласно пятьдесят девятому варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается больше 0,1.

Согласно шестидесятому варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению приточного сегмента технологической магистрали поддерживается в диапазоне 0,19-0,78.

Согласно шестьдесят первому варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается больше 0,9.

Согласно шестьдесят второму варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается меньше 5.

Согласно шестьдесят третьему варианту измерительной системы отношение сужения ограниченного второй внутренней кромкой сечения к проходному сечению измерительной трубы поддерживается в диапазоне 0,9-2,5.

Согласно первой модификации шестьдесят третьего варианта измерительной системы разность между отношением проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы и отношением сужений поддерживается больше 0,2.

Согласно второй модификации шестьдесят третьего варианта измерительной системы разность между отношением проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы и отношением сужений поддерживается меньше 10.

Согласно третьей модификации шестьдесят третьего варианта измерительной системы разность между отношением проходного сечения приточного сегмента технологической магистрали к проходному сечению измерительной трубы и отношением сужений поддерживается больше 0,4 и меньше 8.

Согласно шестьдесят четвертому варианту измерительной системы первая направляющая поверхность, по меньшей мере, частично образована выполненной в кондиционере потока, в частности круговым и/или огибающим желобком или пазом.

Согласно шестьдесят пятому варианту измерительной системы первая направляющая поверхность образована выполненным в кондиционере потока кольцевым пазом.

Согласно шестьдесят шестому варианту измерительной системы первая направляющая поверхность образована выполненным в кондиционере потока внутренним конусом.

Согласно первому варианту способа он включает в себя далее этап создания, по меньшей мере, одного дополнительного, в основном, установившегося, в частности, в основном, неподвижного тороидального вихря во впускной зоне формирователя потока таким образом, что наибольшая воображаемая главная ось инерции каждого из, по меньшей мере, двух тороидальных вихрей проходят, в основном, параллельно друг другу и/или, по меньшей мере, в осевом продолжении, в основном, совпадают между собой.

Согласно второму варианту способа он включает в себя далее этапы обеспечения натекания среды на отражающую поверхность формирователя потока, встречную протекающей среде в замкнутой, огибающей, в частности вдоль образующей формирователя потока, краевой зоне для создания, в основном, установившегося тороидального вихря во впускной зоне формирователя потока.

Основная идея изобретения заключается в том, что точность измерений измерительных систем описанного рода повышается не только за счет того, чтобы течение достаточно ускорить и, тем самым, надежно трансформировать в оптимальный диапазон чисел Рейнольдса, но и за счет того, чтобы, с одной стороны, возможные, внесенные в течение вверх по потоку перед измерительной системой помехи, например «плавающие» в близкой к стенке трубы краевой зоне вихри, в значительной степени устранить посредством предвключенного собственно измерительному преобразователю формирователя потока и, тем самым, с другой стороны, посредством него установить в значительной степени помехозащищенный, достаточно хорошо воспроизводимый для принципа измерений профиль потока затекающей в измерительный преобразователь среды. Это происходит в предложенной измерительной системы, в частности, за счет того, что в ее входной зоне создается, по меньшей мере, один, в основном, тороидальный вихрь, который, по меньшей мере, в установившемся состоянии удерживается в значительной степени неподвижным. Этот установившийся вихрь действует на протекающую мимо среду практически как дополнительное сужение сечения и, следовательно, эффективно в качестве «виртуального» сопла, которое образовано внутри протекающей среды. Особое свойство такого «виртуального» сопла заключается, в том числе, в том, что оно перед входной зоной в значительной степени устраняет возможные созданные в течении помехи и, кроме того, вниз по потоку практически заново создает в значительной степени спокойный профиль потока. При этом величина и сила тороидального вихря приспосабливаются к величине и силе возникающей помехи, так что созданное, таким образом, «виртуальное» сопло является практически самоадаптирующимся в смысле эффективного устранения помех.

При этом изобретение основано на том неожиданном факте, что такой установившийся, в частности также в значительной степени неподвижный, вихрь может быть создан посредством расположенных во входной зоне измерительной системы, действующих в краевой зоне обтекаемого средой канала в качестве определенной помехи препятствий потока - здесь двух следующих друг за другом в направлении потока, максимально острых и максимально полностью, в частности круговых, огибающих внутренних кромок - во взаимодействии с направляющей поверхностью между внутренними кромками или ними и выпускным концом формирователя потока. Вогнутая направляющая поверхность между обеими внутренними кромками, которая должна максимально соответствовать предпочтительным образом, в основном, боковой поверхности сегмента, в частности приблизительно порядка между 1/2- и 1/5-сегментами, тороидальной оболочки или боковой поверхности аналогичного бочкообразного тела, открывает вихрю пространство, в котором он, будучи защищен остальной частью потока, может быть создан в значительной степени без помех и, тем самым, также определенным образом. Это, в свою очередь, способствует неподвижности вихря и дополнительно поддерживает тот эффект, что величина и форма вихря могут оптимально приспосабливаться к условиям потока в данный момент внутри формирователя потока. Кроме того, вторая внутренняя кромка между обеими направляющими поверхностями вызывает ограничение максимальной величины вихря также в осевом направлении и, тем самым, его стабилизацию.

Вследствие тороидального вихря и связанного с этим отклонения потока вниз по потоку за ним возникает профиль потока, который уже после очень короткой длины прохождения в кондиционере потока, по меньшей мере, однако, при входе в последующую измерительную трубу, в основном, соответствует полностью образовавшемуся турбулентному профилю трубы.

Действие созданного тороидальным вихрем «виртуального» сопла можно еще больше улучшить за счет того, что вверх по потоку перед созданным внутренней кромкой вихрем в кондиционере потока создается дополнительный, в равной мере максимально неподвижный вихрь, при необходимости, также непосредственно перед ним. В предложенном кондиционере потока этого можно конструктивно очень простым образом достичь за счет того, что ограниченная первой внутренней кромкой на впускной стороне, в частности в значительной степени равномерная огибающая, отражающая поверхность заметно выражена, так что она противодействует натекающей среде достаточным для вихреобразования образом в качестве подпирающего течение препятствия потока.

Благодаря образованию двух таких тороидальных, в частности также в значительной степени ориентированных концентрично друг другу, вихрей можно, с одной стороны, лучше воспринимать и, тем самым, эффективнее устранять плавающие в затекающей среде вихри. С другой стороны, посредством двух таких последовательных концентричных вихрей эффективно действующий на течение контур «виртуального» сопла, в целом, выпуклой формы и соответственно характер потока, в частности близких к стенке долей потока, во всей впускной зоне измерительной системы практически приближается к вогнуто-выпуклой форме, например S-образной форме. Это, в свою очередь, в особой степени способствует образованию очень хорошо подходящего для последующего измерения, в равной мере также хорошо воспроизводимого в широком спектре применений профиля потока. Следовательно, несмотря на возможное нарушенное течение в приточном сегменте к измерительному преобразователю через кондиционер потока может подаваться среда с таким профилем потока, который, по меньшей мере, в значительной степени аналогичен калиброванной ситуации.

Использование формирователя потока, например в упомянутых выше измерительных приборах Vortex, имеет, в том числе, и то преимущество, что они, несмотря на сравнительно большие отличия между калибрами приточного сегмента присоединенной технологической магистрали и измерительной трубы, например за счет двух номинальных ступеней условного прохода, подходят также для измерения сравнительно медленно текущих газов.

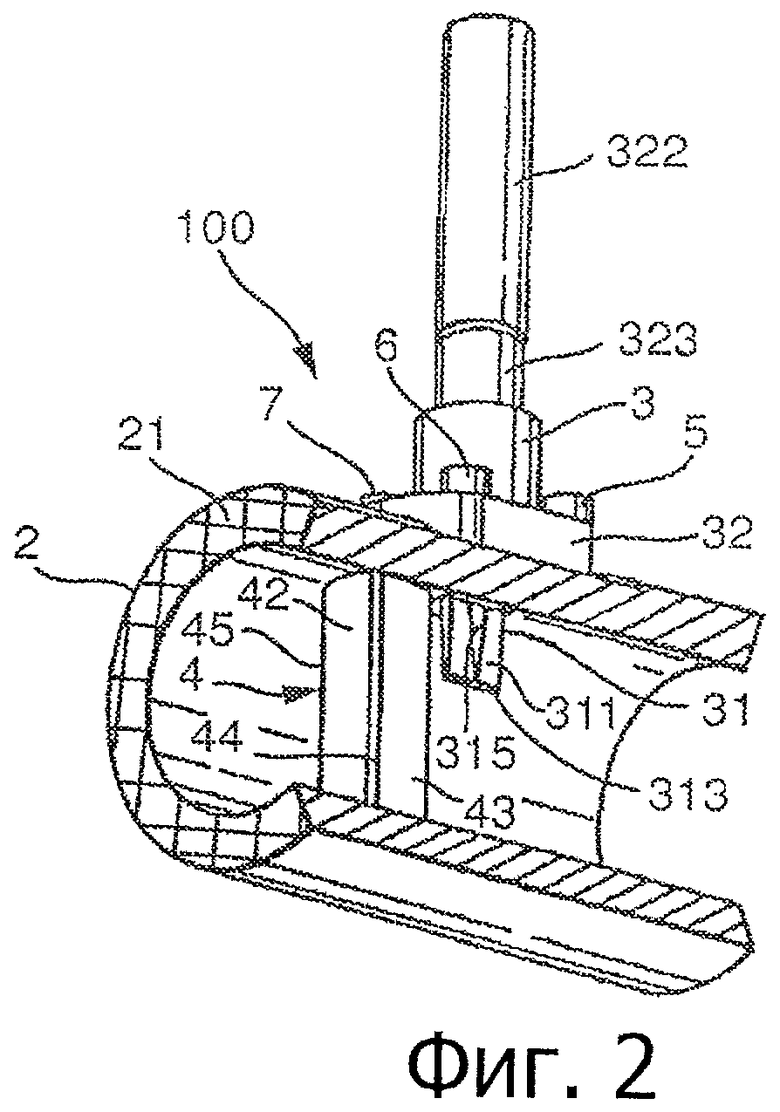

- Фиг.1: в перспективе при виде сбоку измерительная система для протекающей в технологической магистрали среды.

- Фиг.2, 3: подходящий для использования в измерительной системе из фиг. 1 работающий по принципу Vortex вихревой измерительный преобразователь.

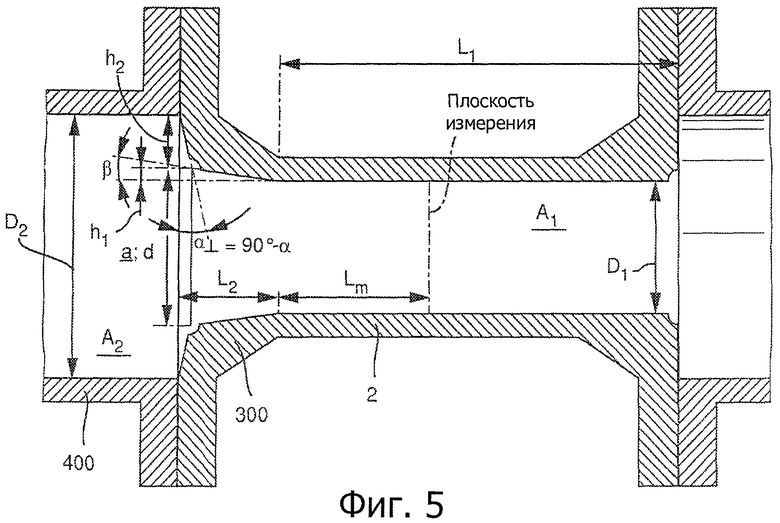

- Фиг.4-6: схематично в продольном разрезе виды подробностей измерительной системы из фиг. 1.

На фиг.1 схематично изображена выполненная, при необходимости, также модульной измерительная система, которая подходит для очень надежного измерения, по меньшей мере, одного параметра, в частности массового расхода m и/или объемного расхода v и/или скорости u потока и/или другого параметра потока, протекающей в технологической магистрали среды, например жидкости, газа, пара и т.п. и отображения, по меньшей мере, одного соответствующего измеренного значения ХМ. Для этого измерительная система содержит, по меньшей мере, один врезной измерительный прибор для протекающих сред, который образован соответствующим измерительным преобразователем 100 и, по меньшей мере, периодически связанной с ним посредством измерительной электроники измерительной системы. Врезной измерительный прибор содержит обтекаемый при работе измеряемой средой измерительный преобразователь 100 и корпус 200, в котором размещена электрически соединенная с измерительным преобразователем 100 измерительная электроника (не показана).

Измерительный преобразователь 100 содержит, по меньшей мере, одну, помещенную в выполненную, в частности, в виде трубопровода технологическую магистраль измерительную трубу, через которую пропускается, по меньшей мере, периодически измеряемая при работе измерительной системы среда. Врезной измерительный прибор предусмотрен в особенности для вырабатывания, по меньшей мере, периодически измерительного сигнала, на который влияет, по меньшей мере, один физический параметр, в частности скорость потока, массовый расход m, объемный расход v, плотность ρ и/или вязкость η, находящейся в измерительной трубе среды. Для вырабатывания, по меньшей мере, одного измерительного сигнала служит расположенное на измерительной трубе и/или вблизи нее сенсорное устройство врезного измерительного прибора, которое, по меньшей мере, косвенно реагирует на изменения, по меньшей мере, одного параметра среды влияющим, по меньшей мере, на один измерительный сигнал образом.

Согласно одному предпочтительному варианту осуществления изобретения измерительная электроника выполнена так, что при работе измерительной системы она через систему передачи данных может обмениваться измеренными и/или другими рабочими данными, в частности также, по меньшей мере, одним измеренным значением ХM, с вышестоящим блоком обработки измеренных значений, например системой управления с программируемой памятью (SPS), ПК и/или рабочей станцией. В этом случае, когда измерительная система предназначена для связи с системой полевых шин или другой коммуникационной системой, электроника измерительного прибора содержит соответствующий коммуникационный интерфейс для обмена данными, например для посылки измеренных данных на уже упомянутую систему управления с программируемой памятью или вышестоящую систему управления процессом. Также для этой цели, например в промышленной технике измерений и автоматизации, могут найти применение соответственно зарекомендовавшие себя стандартные интерфейсы. Кроме того, к системе полевых шин может быть подключено также внешнее энергоснабжение, питающее энергией измерительную систему описанным образом через систему полевых шин.

В изображенном здесь примере вихревой расходомер служит в качестве врезного измерительного прибора, который, как известно, хорошо подходит для измерения газов, т.е. для высокоточного измерения физического параметра, в частности массового расхода m, плотности ρ и/или вязкости η измеряемой среды. Однако при этом могут использоваться также другие, в равной мере зарекомендовавшие себя в технике измерения процессов врезные измерительные приборы, например магнитно-индуктивные расходомеры, кориолисовы расходомеры, термические расходомеры, перепадомеры, ультразвуковые расходомеры и т.п.

Изображенные на фиг. 2 и 3, служащие для наглядности перспективные виды примера выполнения вихревого измерительного преобразователя по принципу Vortex показывают в направлении потока (фиг.2) и против направления потока (фиг.3) частично в разрезе измерительный преобразователь 1 расходомера Vortex с фиксированным на стенке 21 измерительной трубы 2 и проходящим через отверстие 22 вихревым преобразователем 3. Последний может быть, например, динамически компенсированным вихревым преобразователем с емкостным сенсорным элементом, описанным в US-A 6003384.

Вдоль диаметра измерительной трубы 2 внутри нее расположено подпорное тело 4, которое прочно соединено с ней, образуя показанное первое место фиксации 41 и скрытое второе место фиксации 41". Центры отверстия 22 и места фиксации 41 лежат на одной образующей измерительной трубы 2.

Подпорное тело 4 имеет отражающую поверхность 42, на которую при работе натекает измеряемая среда, например жидкость, газ или пар. Подпорное тело 4 имеет две боковые поверхности, из которых на фиг.2 и 3 видна только одна (передняя) боковая поверхность 43. Отражающая поверхность 42 и боковые поверхности образуют две кромки отрыва, из которых только одна (передняя) кромка отрыва 44 видна полностью, а одна (задняя) кромка отрыва 45 на фиг.2 лишь обозначена.

Подпорное тело 4 имеет, в основном, форму прямой треугольной колонны, т.е. колонны треугольного сечения. Однако в таких расходомерах Vortex могут использоваться также обычные формы подпорного тела.

За счет натекания среды на отражающую поверхность 42 вниз по потоку за подпорным телом 4 образуется вихревая дорожка Кармана за счет того, что от каждой кромки отрыва попеременно отрываются вихри, захватываемые протекающей средой. Эти вихри создают локальные колебания давления в протекающей среде, отнесенная ко времени частота отрывов которых, т.е. их так называемая частота вихрей, является мерой скорости потока и/или объемного расхода среды.

Колебания давления преобразуются вихревым преобразователем 3 в служащий в качестве электрического измерительного сигнала вихревой сигнал, который подается к размещенной в своем корпусе измерительной электронике (не показана и не поясняется), которая соответственно вычисляет по нему, например, скорость потока и/или объемный расход протекающей среды.

Вихревой преобразователь 3 вставлен вниз по потоку за подпорным телом 4 в отверстие 22 стенки 21 измерительной трубы 2 и герметизирует отверстие 22 от боковой поверхности измерительной трубы 2, для чего вихревой преобразователь 3 свинчен со стенкой 21. Этой цели служат, например, четыре винта, из которых на фиг. 2 показаны винты 5, 6, 7, по которые на фиг.3 показаны соответствующие отверстия 50, 60, 70, 80.

От вихревого преобразователя 3 видны направленный внутрь измерительной трубы 2 через отверстие 22 в ее стенке 21 клинообразный флажок 31 и крышка 32 корпуса. Крышка 32 переходит через более тонкостенный промежуточный элемент 323 в продолжение 322 (см. US-A 6003384).

Флажок 31 имеет главные поверхности, из которых видна только главная поверхность 311. Главные поверхности совпадают с упомянутой образующей измерительной трубы 2 и образуют переднюю кромку 313. Флажок 31 может иметь также другие подходящие пространственные формы; так, например, он может иметь две параллельные главные поверхности, которые образуют две параллельные передние кромки.

Флажок 31 выполнен короче диаметра измерительной трубы 2; кроме того, он выполнен изгибно-жестким и имеет соответствующее глухое отверстие. Для того чтобы оно имело достаточный диаметр, из главных поверхностей выступают стеновые части, из которых на фиг. 2 обозначена стеновая часть 315. Глухое отверстие доходит максимально близко до передней кромки 313 и имеет там дно.

К вихревому преобразователю 3 относится далее перекрывающая отверстие 22 мембрана 33 с обращенной к среде первой и обращенной от среды второй поверхностями. На первой поверхности фиксирован флажок 31, а на второй - физико-электрический сенсорный элемент 36. Флажок 31, мембрана 33, ее кольцеобразный край и закрепленная на мембране 33 часть сенсорного элемента 36 могут быть изготовлены, например, из цельного куска материала, например металла, в частности высококачественной стали. Сенсорный элемент 36 вырабатывает упомянутый выше сигнал, частота которого пропорциональна объемному расходу протекающей среды.

В предложенной измерительной системе служащая для протекания измеряемой среды, в частности, в основном, прямая измерительная труба 2, как это схематично показано на фиг. 4-6, имеет меньшее проходное сечение А1 чем присоединенный на впускной стороне к измерительной системе приточный сегмент 400 технологической магистрали. Поэтому измерительная система содержит расположенный на впускной стороне измерительной трубы промежуточный между нею и приточным сегментом технологической магистрали кондиционер 300 потока, имеющий сужающийся в направлении измерительной трубы 2, обтекаемый средой при работе канал. Обращенный к приточному сегменту технологической магистрали впускной конец формирователя потока имеет проходное сечение а, которое больше проходного сечения A1 измерительной трубы, тогда как обращенный к измерительной трубе выпускной конец формирователя потока имеет проходное сечение, которое меньше проходного сечения впускного конца формирователя потока. Кроме того, кондиционер потока имеет, по меньшей мере, одну, расположенную вверх по потоку перед своим выпускным концом, направленную в канал формирователя потока, огибающую, в частности, вдоль образующей формирователя потока и/или круговую первую внутреннюю кромку K1 и, по меньшей мере, одну, расположенную вниз по потоку за ней, также направленную в канал формирователя потока, огибающую, в частности, вдоль образующей формирователя потока и/или круговую вторую внутреннюю кромку К2, причем на каждую из обеих внутренних кромок при работе натекает направляемая через кондиционер потока среда.

Когда среда течет через кондиционер потока, между первой K1 и второй К2 внутренними кромками образуется, в основном, тороидальный, по меньшей мере, в установившемся состоянии в значительной степени неподвижный первый вихрь W1. В одном варианте осуществления изобретения каждая из внутренних кромок выполнена и расположена в кондиционере потока так, что она ориентирована, в основном, поперек воображаемой продольной оси формирователя потока и/или поперек воображаемой продольной оси измерительной трубы. В другом варианте осуществления изобретения каждая из внутренних кромок выполнена, в частности, круговой, огибающей и, следовательно, замкнутой. В изображенном здесь примере первая внутренняя кромка расположена к тому же, в частности, в непосредственной близости от впускного конца формирователя потока. Поскольку особенно хорошие результаты могут быть достигнуты со сравнительно острыми внутренними кромками, каждая из них имеет в предпочтительном выполнении радиус меньше 2 мм, в частности меньше 0,6 мм.

В изображенной здесь конфигурации формирователя потока вверх по потоку перед ограниченной первой внутренней кромкой формирователя потока, служащей для подпора натекающей на нее среды, расположенной, в частности, в круговой огибающей краевой зоне формирователя потока отражающей поверхностью Р дополнительно к первому вихрю W1 образуется, в основном, тороидальный, по меньшей мере, в установившемся состоянии в равной мере в значительной степени неподвижный вихрь W2, а именно таким образом, что наибольшая воображаемая главная ось инерции каждого из обоих вихрей, по меньшей мере, в осевом продолжении, в основном, совпадают между собой. В качестве альтернативы или в дополнение к этому оба вихря выполнены предпочтительно так, что наибольшая воображаемая главная ось инерции каждого из них, в основном, совпадает с воображаемой продольной осью формирователя потока и/или воображаемой продольной осью измерительной трубы.

Для этого отражающая поверхность Р расположена и ориентирована в кондиционере потока так, что она, по меньшей мере, на отдельных участках проходит, в основном, перпендикулярно воображаемой продольной оси формирователя потока и/или на отдельных участках проходит, в основном, перпендикулярно воображаемой продольной оси измерительной трубы. Поскольку особенно хорошие результаты могут быть достигнуты с особенно выраженной отражающей поверхностью, она имеет в одном предпочтительном варианте осуществления изобретения в радиальном направлении высоту h2, составляющую, по меньшей мере, 1 мм. Отражающая поверхность Р может быть выполнена, например, в виде, в основном, плоской круговой кольцевой поверхности или конусообразной и сужающейся в направлении измерительной трубы или расширяющейся в направлении технологической магистрали.

Как видно на фиг. 4-6, создающая вихрь первая внутренняя кромка K1 образована за счет того, что отражающая поверхность Р примыкает к проходящей в направлении выпускного конца формирователя потока, служащей для поддержания и стабилизации первого вихря W1 первой направляющей поверхности LF1, которая также ограничена первой внутренней кромкой K1. В изображенном здесь примере отражающая поверхность Р и, следовательно, также первая внутренняя кромка K1 образованы просто за счет того, что внутренний диаметр впускного конца формирователя потока поддерживается меньше, чем калибр приточного сегмента технологической магистрали. Согласно одному варианту осуществления изобретения первая направляющая поверхность LF1 имеет такую форму, что она практически соответствует боковой поверхности сегмента, здесь приблизительно 1/4 или 1/3 сегмента, тороидальной оболочки или аналогичного бочкообразного тела. Это может быть реализовано простым образом за счет того, что направляющая поверхность LF1, по меньшей мере, частично образована выполненным в кондиционере потока, в частности круговым и/или огибающим желобком или пазом, например кольцевым пазом, или выполненным в кондиционере потока внутренним конусом. В другом варианте осуществления изобретения образованная между обеими внутренними кромками направляющая поверхность LF1, по меньшей мере, на отдельных участках выполнена, в основном, строго вогнутой по отношению к воображаемой продольной оси формирователя потока.

Далее первая направляющая поверхность LF1 примыкает с образованием второй внутренней кромки К2 к служащей для направления протекающей в кондиционере потока среды его второй направляющей поверхности LF2. Сужающаяся к измерительной трубе вторая направляющая поверхность LF2 может быть выполнена, например, в основном, конической (фиг.4-6) так, что она, по меньшей мере, на отдельных участках имеет выпуклый контур.

В предложенной измерительной системе внутренние кромки и направляющие поверхности выполнены и расположены по отношению друг к другу так, что внутренняя стенка формирователя потока имеет, в целом, в значительной степени выпуклый контур. За счет предусмотренной, при необходимости, отражающей поверхности еще сильнее проявляется выпуклость контура внутренней стенки формирователя потока.

В измерительном режиме измеряемой среде дают затекать из приточного сегмента в кондиционер потока. При этом за счет меньшего проходного сечения она ускоряется в направлении воображаемой продольной оси формирователя потока. При протекании мимо первой внутренней кромки K1 внутри протекающей во впускной зоне формирователя потока среды образуется, по меньшей мере, первый вихрь W1, а именно так, что наибольшая воображаемая главная ось инерции вихря W1, в основном, совпадает с воображаемой продольной осью формирователя потока и/или воображаемой продольной осью измерительной трубы. Вихрь W1 протекающий мимо среды дополнительно сужает сечение и, следовательно, стабилизирует профиль потока.

При этом вихрь W1 поддерживается направляющей поверхностью LF1 между обеими внутренними кромками K1, К2, за счет взаимодействия направляющей поверхности LF1 и второй внутренней кромки К2 ограничен по своей максимальной осевой протяженности и, следовательно, определен по форме и величине.

В изображенном здесь примере, когда во впускной зоне формирователя потока создается, по меньшей мере, один дополнительный, в основном, установившийся, в частности, в основном, неподвижный тороидальный вихрь, возникают эффективное дополнительное сужение сечения и, следовательно, также повышенное ускорение потока. Вследствие этого могут достигаться достаточно высокое для желаемой точности измерений системы число Рейнольдса и, тем самым, достаточно высокая степень турбулентности, в результате чего в присоединенной к кондиционеру потока измерительной трубе может устанавливаться заранее хорошо оцениваемый и, следовательно, также хорошо воспроизводимый профиль потока.

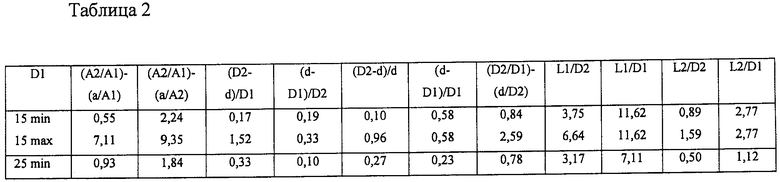

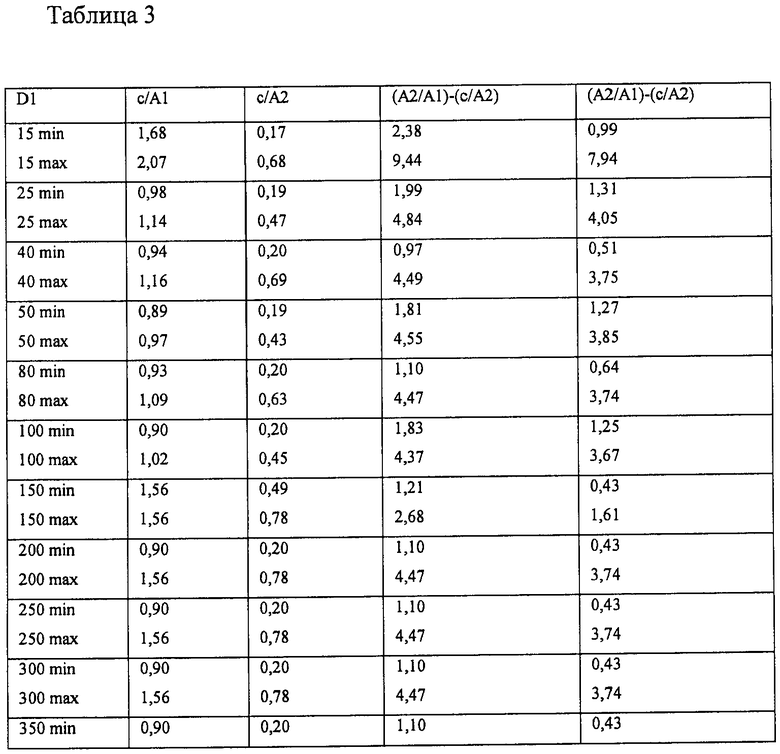

Другие предпочтительные выполнения и особые варианты, в частности также обнаруженные как предпочтительные расчеты отдельных элементов формирователя потока, приведены в нижеследующих таблицах 1-3, как и в нижеследующей формуле изобретения, где, в том числе, обозначают:

- А1: проходное сечение измерительной трубы;

- А2: проходное сечение приточного сегмента технологической магистрали;

- А2/А1: отношение проходного сечения А2 приточного сегмента технологической магистрали к проходному сечению А1 измерительной трубы;

- а: ограниченное первой внутренней кромкой К1 сечение канала формирователя потока;

- а/А1: отношение сужения ограниченного первой внутренней кромкой К1 сечения а к проходному сечению А1 измерительной трубы;

- А2/А1-а/А1: разность между отношением А2/А1 сечений и отношением а/А1 сужений;

- а/А2: отношение сужения ограниченного первой внутренней кромкой К1 сечения а к проходному сечению А2 приточного сегмента технологической магистрали;

- А2/А1-а/А2: разность между отношением А2/А1 сечений и отношением а/А2 сужений;

- с: ограниченное второй внутренней кромкой К2 сечение канала формирователя потока;

- с/А1: отношение сужения ограниченного второй внутренней кромкой К2 сечения с к проходному сечению А1 измерительной трубы;

- А2/А1-с/А1: разность между отношением А2/А1 сечений и отношением с/А1 сужений;

- с/А2: отношение сужения ограниченного второй внутренней кромкой К2 сечения с к проходному сечению приточного сегмента технологической магистрали;

- А2/А1-с/А1: разность между отношением А2/А1 сечений и отношением с/А2 сужений;

- D1: калибр измерительной трубы;

- D2: калибр приточного сегмента технологической магистрали, присоединенной на впускной стороне к измерительной системе;

- D2/D1: отношение калибра D2 приточного сегмента технологической магистрали к калибру D1 измерительной трубы;

- d: диаметр ограниченного внутренней кромкой К сечения канала формирователя потока;

- L1: монтажная длина измерительной трубы;

- L2: монтажная длина формирователя потока;

- Lm: расстояние сенсорного элемента от впускного конца измерительной трубы;

- α: угол наклона боковой поверхности внутреннего конуса, образующего отражающую поверхность формирователя потока (α=90°-α⊥);

- β: угол наклона боковой поверхности внутреннего конуса, образующего направляющую поверхность формирователя потока.

В остальном в отношении предпочтительных вариантов и модификаций формирователя потока, в частности также по отношению к измерительной трубе, а также подходящих размеров и применений измерительной системы в целом дана ссылка на собственные, предварительно неопубликованные международные заявки РСТ/ЕР 2007/057467 и РСТ/ЕР 2007/057468, содержание которых следует рассматривать как дополнение к раскрытому содержанию настоящей заявки.

Измерительная система помещена в технологическую магистраль и служит для регистрации, по меньшей мере, одного параметра протекающей в технологической магистрали среды. Включает в себя для этого измерительный преобразователь со служащей для протекания измеряемой среды измерительной трубой и сенсорным устройством, измерительную электронику, связанную с измерительным преобразователем, и формирователь потока, имеющий сужающийся в направлении измерительной трубы, обтекаемый при работе средой канал. Формирователь потока имеет, по меньшей мере, две расположенные вверх по потоку за его выпускным концом, направленные в канал формирователя потока внутренние кромки, на каждую из которых при работе натекает направляемая внутри формирователя потока среда. Между обеими внутренними кромками проходит первая направляющая поверхность формирователя потока. Кроме того, вторая кромка ограничивает служащую для протекания среды в формирователе потока, проходящую в направлении его выпускного конца вторую направляющую поверхность формирователя потока. Технический результат - повышение точности измерений параметров среды, протекающей в технологической магистрали. 3 н. и 33 з.п. ф-лы, 6 ил., 3 табл.

1. Измерительная система, размещенная в технологической магистрали, для регистрации по меньшей мере одного параметра среды, протекающей в технологической магистрали, содержащая:

измерительный преобразователь, содержащий измерительную трубу для протекания измеряемой среды, причем измерительная труба имеет проходное сечение (A1) меньшее, чем проходное сечение приточного сегмента технологической магистрали, присоединенного к измерительной системе на впускной стороне; и сенсорное устройство, содержащее по меньшей мере один сенсорный элемент (3), первично реагирующий на регистрируемый параметр, при этом выполнено с возможностью формирования посредством по меньшей мере одного сенсорного элемента по меньшей мере одного измерительного сигнала, на который влияет указанный параметр;

измерительную электронику, связанную с измерительным преобразователем и выполненную с возможностью использования по меньшей мере одного измерительного сигнала для формирования по меньшей мере периодически по меньшей мере одного мгновенного измеренного значения по меньшей мере одного параметра; формирователь потока, расположенный на впускной стороне измерительной трубы между измерительной трубой и приточным сегментом технологической магистрали, причем формирователь потока имеет канал, сужающийся в направлении измерительной трубы и обтекаемый средой в процессе работы;

при этом впускной конец формирователя потока, обращенный к приточному сегменту технологической магистрали, имеет проходное сечение (а), которое больше проходного сечения (A1) измерительной трубы, а выпускной конец формирователя потока, обращенный к измерительной трубе, имеет проходное сечение (b), которое меньше проходного сечения его впускного конца;

причем формирователь потока содержит по меньшей мере одну первую внутреннюю кромку (K1), расположенную выше по потоку от выпускного конца формирователя потока и направленную в канал формирователя потока, а также по меньшей мере одну вторую внутреннюю кромку (К2), расположенную ниже по потоку от первой внутренней кромки (K1) и также направленную в канал формирователя потока, при этом на каждую внутреннюю кромку при работе натекает среда, направляемая внутри формирователя потока;

причем между первой и второй внутренними кромками (К1, К2), направленными в канал формирователя потока, проходит первая направляющая поверхность (LF1) формирователя потока; при этом направленная в канал формирователя потока вторая внутренняя кромка ограничивает вторую направляющую поверхность (LF2) формирователя потока, проходящую в направлении его выпускного конца и служащую для протекания в нем среды.

2. Система по п.1, в которой отношение (A2/A1) проходного сечения (А2) приточного сегмента технологической магистрали к проходному сечению (A1) измерительной трубы составляет больше 1,5 и/или меньше 10, в частности в диапазоне 1,66-9,6.

3. Система по п.1 или 2, в которой отношение (а/А2) сужения, равное отношению сечения (а), ограниченного первой внутренней кромкой, к проходному сечению (А2) приточного сегмента технологической магистрали, составляет меньше 0,9 и/или больше 0,1, в частности в диапазоне 0,25-0,85.

4. Система по п.3, в которой разность (A2/A1-a/A2) между отношением (А2/А1) сечений и отношением (а/А2) сужения составляет больше 0,5 и/или меньше 10, в частности больше 0,83 и меньше 9,5.

5. Система по п.1, в которой отношение (c/A1) сужения, равное отношению сечения (с) канала формирователя потока, ограниченного второй внутренней кромкой (К2), к проходному сечению (A1) измерительной трубы, составляет больше 0,9 и/или меньше 5, в частности в диапазоне 0,9-2,5.

6. Система по п.2, в которой отношение (c/A1) сужения, равное отношению сечения (с) канала формирователя потока, ограниченного второй внутренней кромкой (К2), к проходному сечению (A1) измерительной трубы, составляет больше 0,9 и/или меньше 5, в частности в диапазоне 0,9-2,5, при этом разность (A2/A1-c/A1) между отношением (A2/A1) проходного сечения (А2) приточного сегмента технологической магистрали к проходному сечению (A1) измерительной трубы и отношением (c/A1) сужения составляет больше 0,2 и/или меньше 10, в частности больше 0,4 и меньше 8.

7. Система по п.1, в которой отношение (a/A1) сужения, равное отношению сечения (а), ограниченного первой внутренней кромкой (K1), к проходному сечению (A1) измерительной трубы, составляет больше 1,2 и/или меньше 5, в частности в диапазоне 1,3-3.

8. Система по п.2, в которой отношение (а/А1) сужения, равное отношению сечения (а), ограниченного первой внутренней кромкой (К1), к проходному сечению (A1) измерительной трубы, составляет больше 1,2 и/или меньше 5, в частности в диапазоне 1,3-3, при этом разность (A2/A1-a/A1) между отношением (A2/A1) сечений и отношением (а/А1) сужения составляет больше 0,2 и/или меньше 10, в частности больше 0,25 и меньше 8.

9. Система по п.1, в которой измерительная труба имеет меньший калибр (D1), чем приточный сегмент технологической магистрали, присоединенный к измерительной системе на впускной стороне.

10. Система по п.9, в которой впускной конец формирователя потока, обращенный к приточному сегменту технологической магистрали, имеет калибр, который больше калибра (D1) измерительной трубы, а обращенный к измерительной трубе выпускной конец формирователя потока имеет калибр, который меньше калибра его впускного конца, и/или направленная в канал формирователя потока первая внутренняя кромка образована за счет того, что внутренний диаметр впускного конца (d) формирователя потока меньше калибра (D2) приточного сегмента технологической магистрали, причем сечение, ограниченное направленной в канал первой внутренней кромкой канала формирователя потока, имеет диаметр (d), который меньше калибра (D2) приточного сегмента технологической магистрали, и/или отношение (D1/D2) калибра (D2) приточного сегмента технологической магистрали к калибру (D1) измерительной трубы составляет больше 1,1 и/или меньше 5, в частности в диапазоне 1,2-3,1.

11. Система по п.1, в которой измерительная труба имеет монтажную длину (L1), которая больше монтажной длины (L2) формирователя потока, так что отношение монтажной длины (L2) формирователя потока к монтажной длине (L1) измерительной трубы составляет меньше единицы.

12. Система по п.9, в которой измерительная труба имеет монтажную длину (L1), которая больше монтажной длины (L2) формирователя потока, так что отношение монтажной длины (L2) формирователя потока к монтажной длине (L1) измерительной трубы составляет меньше единицы, при этом отношение (D2/D1) калибра приточного сегмента (D2) технологической магистрали к калибру (D1) измерительной трубы соответствует по меньшей мере 10% отношения (L2/L1) монтажной длины (L2) формирователя потока к монтажной длине (L1) измерительной трубы.

13. Система по п.1, в которой по меньшей мере один сенсорный элемент, в частности, погруженный при работе в среду, расположен на расстоянии (Lm) от впускного конца измерительной трубы и/или, в частности, расположен непосредственно на измерительной трубе.

14. Система по п.13, в которой измерительная труба имеет меньший калибр (D1), чем приточный сегмент технологической магистрали, присоединенный к измерительной системе на впускной стороне, при этом по меньшей мере один сенсорный элемент расположен с возможностью поддержания отношения расстояния (Lm) к калибру (D1) измерительной трубы больше единицы.

15. Система по п.1, в которой направленная в канал формирователя потока первая внутренняя кромка ограничивает отражающую поверхность формирователя потока, расположенную, в частности, в круговой огибающей краевой зоне формирователя потока и служащую для подпора среды, натекающей на указанную кромку.

16. Система по п.15, в которой отражающая поверхность расположена и ориентирована в формирователе потока так, что она по меньшей мере на отдельных участках проходит, по существу, перпендикулярно воображаемой продольной оси формирователя потока, и/или она по меньшей мере на отдельных участках проходит, по существу, перпендикулярно воображаемой продольной оси измерительной трубы, и/или отражающая поверхность имеет в радиальном направлении высоту, составляющую по меньшей мере 1 мм, и/или отражающая поверхность выполнена в виде кольцевой круговой поверхности, и/или отражающая поверхность и первая внутренняя кромка по меньшей мере частично образованы, в частности, круговым и/или замкнутым заплечиком, выполненным на впускной стороне в формирователе потока, и/или отражающая поверхность по меньшей мере на отдельных участках выполнена, по существу, плоской, и/или отражающая поверхность расположена и ориентирована в формирователе потока так, что она на отдельных участках лежит, по существу, в одной плоскости с сечением формирователя потока, и/или она на отдельных участках лежит, по существу, в одной плоскости с сечением измерительной трубы.

17. Система по п.15, в которой отражающая поверхность по меньшей мере на отдельных участках выполнена, по существу, конусообразной, и/или отражающая поверхность выполнена сужающейся в направлении измерительной трубы, и/или отражающая поверхность выполнена расширяющейся в направлении впускного конца формирователя потока.

18. Система по п.15 или 17, в которой отражающая поверхность и первая внутренняя кромка по меньшей мере частично образованы внутренним конусом, выполненным на впускной стороне в формирователе потока, проходящим, в частности, к впускному концу и сужающимся в направлении измерительной трубы.

19. Система по п.18, в которой внутренний конус, образующий отражающую поверхность формирователя потока, имеет угол (α) наклона боковой поверхности больше 45°, в частности больше 60°, и/или внутренний конус, образующий отражающую поверхность формирователя потока, имеет угол (α) наклона боковой поверхности меньше 90°, в частности меньше 88°.

20. Система по п.1, в которой вторая направляющая поверхность и вторая внутренняя кромка по меньшей мере частично образованы внутренним конусом, выполненным на впускной стороне в формирователе потока и проходящим, в частности, к его выпускному концу.

21. Система по п.20, в которой внутренний конус, образующий вторую направляющую поверхность формирователя потока, имеет угол (β) наклона боковой поверхности больше 2°, в частности больше 4°, и/или меньше 45°, в частности меньше 10°.

22. Система по п.18, в которой вторая направляющая поверхность и вторая внутренняя кромка по меньшей мере частично образованы внутренним конусом, выполненным на впускной стороне в формирователе потока и проходящим, в частности, к его выпускному концу, при этом отражающая поверхность образована первым внутренним конусом, выполненным на впускной стороне в формирователе потока и проходящим в направлении его впускного конца, а направляющая поверхность - вторым внутренним конусом, выполненным на впускной стороне в формирователе потока и проходящим в направлении его выпускного конца.

23. Система по п.22, в которой первый внутренний конус, образующий отражающую поверхность, имеет угол наклона боковой поверхности больше угла наклона боковой поверхности второго внутреннего конуса, образующего направляющую поверхность.

24. Система по п.23, в которой образующий отражающую поверхность первый внутренний конус имеет угол (α) наклона боковой поверхности больше 45°, в частности больше 60°, но меньше 90°, в частности меньше 88°, а образующий вторую направляющую поверхность формирователя потока второй внутренний конус имеет угол (β) наклона боковой поверхности больше 2°, в частности больше 4°, но меньше 45°, в частности меньше 10°.

25. Система по п.1, в которой по меньшей мере один сенсорный элемент образован по меньшей мере одним пьезоэлектрическим элементом и/или по меньшей мере одним пьезорезистивным элементом, и/или по меньшей мере один сенсорный элемент образован по меньшей мере одной взаимодействующей с якорем подвижной катушкой, и/или по меньшей мере один сенсорный элемент образован по меньшей мере одним измерительным электродом, выполненным с возможностью контакта с протекающей в измерительной трубе средой и съема электрического потенциала, и/или по меньшей мере один сенсорный элемент образован по меньшей мере одним измерительным конденсатором, выполненным с возможностью реагирования на изменения параметра, и/или по меньшей мере один сенсорный элемент образован по меньшей мере одним резистором, и/или по меньшей мере один сенсорный элемент под действием протекающей в измерительной трубе среды неоднократно подвержен при работе механическим деформациям, и/или по меньшей мере один сенсорный элемент установлен с возможностью неоднократного перемещения относительно неподвижного исходного положения под действием протекающей в измерительной трубе среды.