Область техники, к которой относится изобретение

Изобретение относится к измерительному датчику вибрационного типа для измерения движущейся в трубопроводе текучей среды, в частности, газа, жидкости, порошка и любого другого текучего материала, в частности, для измерения плотности и/или величины массового расхода, в частности, также суммарного за некоторый интервал времени общего массового расхода, среды, протекающей по трубопроводу, по меньшей мере, периодически при массовом расходе более 1000 т/ч, в частности, более 1500 т/ч. Также изобретение относится к способу изготовления измерительного датчика и к измерительной системе с измерительным датчиком, выполненной в виде проточного измерительного прибора.

Уровень техники

В технике технологических измерений и автоматизации для измерения физических параметров, таких, например, как массовый расход, плотность и/или вязкость движущихся по трубопроводам сред, например, водной жидкости, газа, газо-жидкостной смеси, пара, масла, пасты, шлама или какое-либо другого текучего материала, часто применяются такие проточные измерительные приборы, которые посредством измерительного датчика вибрационного типа с протекающей через него средой и подключенной к нему измерительной и рабочей схемой вызывают в среде силы реакции, например, соответствующие массовому расходу силы Кориолиса, соответствующие плотности среды силы инерции и/или соответствующие вязкости среды силы трения и пр., и на этом основании формируют измеряемый сигнал, отображающий массовой расход, соответствующую вязкость и/или плотность среды. Такие измерительные датчики, выполненные, в частности, в виде расходомеров Кориолиса или расходомеров/плотномеров Кориолиса, подробно описаны, например, в ЕР-А 1001254, ЕР-А 553939, US-A 4793191, US-A 2002/0157479, US-A 2006/0150750, US-A 2007/0151368, US-A 5370002, US-А 5796011, US-B 6308580, US-B 6415668, US-B 6711958, US-B 6920798, US-B 7134347, US-B 7392709 или WO-A 03/027616.

Каждый из измерительных датчиков имеет корпус, у которого расположенный на стороне впуска первый конец образован, по меньшей мере, частично, первым делителем потока с двумя разнесенными между собой цилиндрическими или коническими проточными отверстиями, расположенный же на стороне выпуска второй конец образован, по меньшей мере, частично вторым делителем потока с двумя разнесенными между собой проточными отверстиями. У некоторых из описанных в US-A 5796011, USES 7350421 или US-A 2007/0151368 измерительных датчиков их корпус содержит толстостенный цилиндрический трубный сегмент, образующий, по меньшей мере, средний сегмент корпуса измерительного датчика.

Для подачи, по меньшей мере, периодически протекающей, при необходимости, экстремально горячей среды измерительные датчики содержат, кроме того, две гидравлически параллельно расположенные измерительные трубы из металла, в частности, стали или титана, которые находятся внутри корпуса измерительного датчика и закреплены в нем посредством упомянутых выше делителей потока с возможностью колебаний. Первая из, в большинстве случаев, конструктивно одинаково выполненных и параллельно расположенных между собой измерительных труб заходит своим расположенным на стороне впуска первым концом в первое проточное отверстие расположенного на стороне впуска первого делителя потока и своим вторым расположенным на стороне выпуска концом заходит в первое проточное отверстие расположенного на стороне выпуска второго делителя потока, при этом вторая измерительная труба заходит своим первым, расположенным на стороне впуска концом во второе проточное отверстие первого делителя потока и расположенным на стороне выпуска вторым концом заходит во второе проточное отверстие второго делителя потока. Кроме того, каждый из делителей потока имеет фланец с уплотнительной поверхностью для герметичного подключения измерительного датчика к трубному сегменту трубопровода, предназначенному для подвода или отвода среды из измерительного датчика.

Для создания названных выше сил реакции измерительные трубы, приводимые в действие устройством возбуждения, предназначенным для образования и поддержания механических колебаний, в частности, изгибных колебаний, измерительных труб в так называемом приводном или активном режиме, приводятся в состояние вибрации во время работы. Колебания в активном режиме являются в большинстве случаев, в частности, при использовании измерительного датчика в качестве расходомера и/или плотномера Кориолиса, по меньшей мере, частично боковыми изгибными колебаниями, и при протекании среды через измерительные трубы на эти колебания накладываются из-за наводимых в ней сил Кориолиса дополнительные одинаковые по частоте колебания в так называемом режиме Кориолиса. Соответственно устройство возбуждения, которое в данном случае является чаще всего электродинамическим, выполнено так, что обе измерительные трубы возбуждаются им в активном режиме, по меньшей мере, частично, в частности, преимущественно для совершения зеркальных изгибных колебаний дифференцированно, т.е. в результате воздействия сил возбуждения одновременно по общей линии действия, но в противоположном направлении.

Для регистрации вибраций, в частности, возбуждаемых устройством возбуждения изгибных колебаний, измерительных труб и для образования отображающих вибрацию сигналов колебаний измерительные датчики содержат также в большинстве случаев электродинамическое сенсорное устройство, реагирующее на относительное движение измерительных труб. Обычно сенсорное устройство образовано датчиком колебаний, расположенным на стороне впуска и регистрирующим колебания измерительных труб дифференцированно, т.е. только относительные движения измерительных труб, а также датчиком колебаний, расположенным на стороне выпуска и дифференцированно регистрирующим колебания измерительных труб. Каждый из обычно конструктивно одинаково выполненных датчиков колебаний образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой.

При этом в качестве частоты колебаний в активном режиме обычно выбирается естественная моментальная резонансная частота трубного устройства, которая в свою очередь зависит по существу как от размера, формы и материала измерительных труб, так и от мгновенной плотности среды; при необходимости на эту активную частоту колебаний может оказывать существенное влияние также мгновенная вязкость среды. Вследствие колеблющейся плотности измеряемой среды и/или произведенной во время работы замены среды активная частота колебаний является переменной во время работы измерительного датчика естественно, по меньшей мере, в пределах калиброванной и, следовательно, заданной полосы активных частот, содержащей соответственно заданные нижнюю и верхнюю предельные частоты.

Для определения длины активно колеблющейся части измерительных труб и, следовательно, для юстировки полосы активных частот измерительные датчики описанного выше типа содержат в большинстве случаев, по меньшей мере, один элемент связи для образования на стороне впуска узлов колебаний для зеркальных вибраций, в частности, изгибных колебаний, обеих измерительных труб, закрепленный на удалении от обоих делителей потока на обеих измерительных трубах, а также, по меньшей мере, один расположенный на стороне выпуска элемент связи для образования на стороне выпуска узлов колебаний для зеркальных вибраций, в частности, изгибных колебаний, измерительных труб, закрепленный на обеих измерительных трубах на удалении как от обоих делителей потока, так и от элемента связи на стороне впуска. При этом в случае применения изогнутых измерительных труб длина находящегося между расположенным на стороне впуска элементом связи и расположенным на стороне выпуска элементом связи участка изогнутой линии соответствующей измерительной трубы, следовательно, воображаемой средней линии соответствующей измерительной трубы, соединяющей центры тяжести всех воображаемых поверхностей поперечного сечения соответствующей измерительной трубы, соответствует длине активной колеблющейся части измерительных труб. С помощью элементов связи, относящихся к трубному устройству, можно, кроме того, в целом воздействовать и на качество колебаний трубного устройства, а также на чувствительность измерительного датчика таким образом, чтобы при минимально требуемой чувствительности измерительного датчика была обеспечена, по меньшей мере, минимальная длина активно колеблющейся части.

Развитие в области измерительных датчиков вибрационного типа достигло между тем такого уровня, при котором современные измерительные датчики описанного типа могут удовлетворять при широком спектре применения техники измерения расходов самым строгим требованиям в отношении точности и воспроизводимости результатов измерений. Следовательно, такие измерительные датчики применяются в практике измерения массовых расходов от нескольких г/ч до нескольких т/мин при давлениях до 100 бар для жидкостей или даже свыше 300 бар для газов. Достигаемая при этом точность измерения составляет обычно ок. 99,9% и выше от фактической величины или при погрешности измерений ок. 0,1%, причем нижняя граница гарантированного диапазона измерений может составлять ок. 1% от конечного значения диапазона измерений. Вследствие широкого диапазона возможностей своего применения на рынке присутствуют промышленные измерительные датчики вибрационного типа с номинальным внутренним диаметром (соответствующим диаметру в свету подключаемого к измерительному датчику трубопровода или же диаметру в свету измерительного датчика, замеренному на соединительном фланце), лежащим в диапазоне номинальных внутренних диаметров от 1 до 250 мм и при максимальной номинальной величине массового расхода 1000 т/ч при потере давления менее 3 бар. Диаметр в свету измерительных труб лежит при этом в диапазоне от 80 до 100 мм.

Несмотря на то что на рынке предлагаются измерительные датчики для применения в трубопроводах с очень большим массовым расходом и, следовательно, очень большим диаметром в свету, составляющим более 100 мм, по-прежнему имеется большая заинтересованность в том, чтобы можно было применять измерительные датчики с высокой точностью и низкой потерей давления также и в трубопроводах с более значительным диаметром в свету, составляющим ок. 300 мм и более, и при величине массового расхода 1500 т/ч и более, например, в нефтехимической промышленности или в области транспортировки и перевалки нефти, природного газа, горючего и пр. При соответствующем масштабном увеличении конструкции измерительных датчиков, известной из уровня техники, в частности, из ЕР-А 1001254, ЕР-А 553939, US-A 4793191, US-A 2002/0157479, US-A 2007/0151368, US-A 5370002, US-A 5796011, US-B 6308580, US-B 6711958, US-B 7134347, US-B 7350421, WO-A 03/027616 и уже созданной, это приводит к тому, что геометрические размеры, обусловленные, в частности, необходимыми колебательными характеристиками, необходимой нагрузочной способностью и максимально допустимой потерей давления, в частности, монтажная длина, соответствующая расстоянию между уплотнительными поверхностями обоих фланцев, и, в случае применения изогнутых измерительных труб, боковое расширение измерительного датчика имели бы чрезмерно большие размеры. Вместе с этим неизбежно возрастает и собственная масса измерительного датчика, причем традиционные измерительные датчики с большим номинальным внутренним диаметром уже производятся с собственной массой ок. 400 кг. Исследования, проведенные с измерительными датчиками с двумя изогнутыми измерительными трубами, известными, например, из US-B 7350421 или US-A 5796011, в отношении их масштабной адаптации к еще большим номинальным внутренним диаметрам, показали, например, что при номинальном внутреннем диаметре свыше 300 мм собственная масса пропорционально увеличенного обычного измерительного датчика составит свыше 500 кг при монтажной длине более 300 мм и максимальном боковом расширении свыше 1000 мм. Следовательно, можно заключить, что промышленно пригодные, серийно выпускаемые измерительные датчики обычного исполнения и из обычных материалов с номинальным внутренним диаметром значительно более 300 мм нецелесообразно применять в обозримом будущем как по причинам технической реализуемости, так и по экономическим соображениям.

Раскрытие изобретения

Поэтому с учетом приведенного выше уровня техники задача изобретения состоит в создании измерительного датчика с высокой чувствительностью и высоким качеством колебаний, характеризующегося даже при больших количествах массового расхода свыше 1000 т/ч незначительной потерей давления, составляющей по возможности менее 3 бар, имеющего даже при большом номинальном внутреннем диаметре свыше 100 мм по возможности компактную конструкцию и пригодного, в частности, для применения в условиях чрезвычайно горячей или чрезвычайно холодной среды и/или при значительно колеблющихся температурах среды.

Для решения поставленной задачи изобретением предусмотрен измерительный датчик вибрационного типа для регистрации, по меньшей мере, одной физической измеряемой величины поступающей по трубопроводу текучей среды, например, газа, жидкости, порошка или какого-либо другого текучего материала и/или для создания сил Кориолиса, служащих для регистрации количества массового расхода подаваемой по трубопроводу текучей среды, в частности, газа, жидкости, порошка или какого-либо другого текучего материала. Согласно изобретению измерительный датчик содержит корпус, выполненный, например, по меньшей мере, частично по существу трубчатым и/или, по меньшей мере, частично снаружи цилиндрическим, у которого расположенный на стороне впуска первый конец корпуса образован расположенным на стороне впуска делителем потока с четырьмя разнесенными между собой, например, цилиндрическими или конусными проточными отверстиями, и расположенный на стороне выпуска второй конец образован расположенным на стороне выпуска вторым делителем потока с четырьмя разнесенными между собой, например, цилиндрическими или конусными проточными отверстиями. Кроме того, измерительный датчик имеет трубное устройство, содержащее четыре измерительные трубы для подачи текучей среды, подключенные с образованием параллельно расположенных гидравлических трактов, например, к конструктивно одинаково выполненным делителям потока, и, в частности, закрепленных с возможностью колебаний только с помощью упомянутых делителей потока и/или являющихся конструктивно одинаковыми и/или попарно параллельными между собой, и изогнутыми, выполненных например, по меньшей мере, на отдельных участках V-образными и/или, по меньшей мере, на отдельных участках дугообразными. Из четырех, например, в отношении как геометрии, так и материала одинаковых измерительных труб первая измерительная труба своим находящимся на стороне впуска первым концом заходит в первое проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в первое проточное отверстие второго делителя потока, вторая измерительная труба, параллельная, по меньшей мере, на отдельных участках первой измерительной трубы, заходит своим находящимся на стороне впуска первым концом во второе проточное отверстие первого делителя потока и своим вторым находящимся на стороне выпуска концом - во второе проточное отверстие второго делителя потока, третья измерительная труба заходит своим находящимся на стороне впуска первым концом в третье проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в третье проточное отверстие второго делителя потока, четвертая измерительная труба, параллельная, по меньшей мере, на отдельных участках третьей трубы, заходит своим находящимся на стороне впуска первым концом в четвертое проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в четвертое проточное отверстие второго делителя потока. Кроме того, измерительный датчик содержит электромеханическое, образованное, например, одним или несколькими электродинамическими возбудителями колебаний устройство возбуждения для образования и/или поддержания механических колебаний, в частности, изгибных колебаний, четырех измерительных труб. В измерительном датчике согласно изобретению измерительные трубы выполнены и расположены в нем таким образом, что трубное устройство содержит первую воображаемую плоскость продольного сечения, проходящую между первой воображаемой плоскостью продольного сечения и второй воображаемой плоскостью продольного сечения измерительного датчика и параллельную первой воображаемой плоскости продольного сечения измерительного датчика и второй воображаемой плоскости измерительного датчика, относительно которой трубное устройство является зеркально симметричным, и трубное устройство содержит вторую воображаемую плоскость продольного сечения, перпендикулярную первой воображаемой плоскости продольного сечения, по отношению к которой трубное устройство также является зеркально симметричным.

Кроме того, предметом изобретения является измерительная система для измерения плотности и/или величины массового расхода, например, суммарного за некоторый интервал времени общего массового расхода среды, протекающей по трубопроводу, по меньшей мере, периодически, например, при величине массового расхода свыше 1000 т/ч текучей среды, например, газа, жидкости, порошка или любого другого текучего материала, которая содержит, например, выполненный в виде проточного измерительного прибора и/или компактного измерительного прибора упомянутый измерительный датчик и электрически связанный с измерительным датчиком, например, расположенный в корпусе электронной части, механически соединенном с корпусом измерительного датчика, электронный преобразователь для управления измерительным датчиком, в частности, также для управления его устройством возбуждения и для обработки поступающих от измерительного датчика сигналов колебаний; также изобретение состоит в применении упомянутой измерительной системы для измерения плотности и/или величины массового расхода, также суммарного за некоторый интервал времени общего массового расхода, и/или вязкости и/или числа Рейнольдса среды, протекающей по технологической магистрали, например, трубопроводу, по меньшей мере, периодически при величине массового расхода свыше 1000 т/ч, например, свыше 1500 т/ч, например, газа, жидкости, порошка или любого другого текучего материала.

Согласно первому варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать изгибные колебания в каждой из четырех измерительных труб, например, также синхронно.

Согласно второму варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать в первой и второй измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания, а также в третьей и четвертой измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания.

Согласно третьему варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать в первой и третьей измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания, во второй и четвертой измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй плоскости продольного сечения симметричные, изгибные колебания.

Согласно четвертому варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может вызывать присущий трубному устройству естественный режим колебаний первого типа, при котором первая и вторая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно оси колебаний, параллельной, по меньшей мере, двум из воображаемых соединительных осей, и при котором третья и четвертая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум из воображаемых соединительных осей, таким образом, что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания первой измерительной трубы также являются зеркальными по отношению к названным изгибным колебаниям третьей измерительной трубы, и что относительно второй воображаемой плоскости продольного сечения названные изгибные колебания второй измерительной трубы также будут зеркальными относительно упомянутым изгибным колебаниям четвертой измерительной трубы.

Согласно варианту развития этого варианта выполнения изобретения устройство возбуждения выполнено таким, что оно возбуждает присущий трубному устройству естественный режим изгибных колебаний второго типа, например, являющийся синхронным с режимом изгибных колебаний первого типа, при этом режиме изгибных колебаний второго типа первая и вторая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум воображаемым соединительным осям, также при этом режиме изгибных колебаний второго типа третья и четвертая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум воображаемым соединительным осям, таким образом, что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания первой измерительной трубы являются также зеркальными относительно упомянутых изгибных колебаний четвертой измерительной трубы, и что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания второй измерительной трубы являются также зеркальными относительно упомянутых изгибных колебаний третьей измерительной трубы.

В качестве альтернативы или в дополнение также предусмотрено, чтобы измеряемая, например, при полном заполнении трубного устройства водой собственная частота режима изгибных колебаний первого типа отличалась от собственной частоты режима изгибных колебаний второго типа, измеряемой, например, при полном заполнении трубного устройства водой и/или синхронно с собственной частотой режима изгибных колебаний первого типа, например, более чем на 10 Гц, т.е. таким образом, чтобы упомянутая собственная частота режима изгибных колебаний первого типа превышала более чем на 10 Гц упомянутую собственную частоту режима изгибных колебаний второго типа или чтобы упомянутая собственная частота режима изгибных колебаний первого типа была меньше упомянутой собственной частоты режима изгибных колебаний второго типа более чем на 10 Гц.

Согласно пятому варианту выполнения изобретения каждая из четырех измерительных труб содержит наивысшую точку, определяемую как максимальное вертикальное расстояние соответствующей измерительной трубы от первой воображаемой плоскости продольного сечения.

Согласно шестому варианту выполнения измерительного датчика по изобретению центр тяжести трубного устройства лежит в воображаемой плоскости поперечного сечения трубного устройства, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения.

Согласно седьмому варианту выполнения измерительного датчика по изобретению трубное устройство выполнено зеркально-симметричным относительно воображаемой плоскости поперечного сечения, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения.

Согласно восьмому варианту выполнения измерительного датчика по изобретению каждая их четырех измерительных труб содержит наивысшую точку, определяемую как максимальное вертикальное расстояние соответствующей измерительной трубы от первой воображаемой плоскости продольного сечения, и пересекает воображаемую плоскость поперечного сечения трубного устройства каждой из четырех измерительных труб, перпендикулярную как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения, в ее наивысшей точке.

Согласно девятому варианту выполнения измерительного датчика по изобретению средний сегмент корпуса измерительного датчика образован, по меньшей мере, частично прямой, например, цилиндрической несущей трубой, например, таким образом, что выступающий на первой стороне из упомянутой несущей трубы сегмент первой измерительной трубы и выступающий на первой стороне из упомянутой несущей трубы сегмент второй измерительной трубы охвачены первой крышкой корпуса измерительного датчика и что сегмент третьей измерительной трубы, выступающий на второй стороне, противоположной первой стороне, из упомянутой несущей трубы, и выступающий на второй стороне из упомянутой несущей трубы сегмент четвертой измерительной трубы охвачены второй крышкой корпуса измерительного датчика, выполненной, например, конструктивно одинаковой с первой крышкой.

Согласно десятому варианту выполнения измерительного датчика по изобретению дополнительно предусмотрено выполнение обоих делителей потока и их расположение в измерительном датчике таким образом, чтобы воображаемая первая соединительная ось измерительного датчика, мысленно соединяющая первое проточное отверстие первого делителя потока с первым проточным отверстием второго делителя потока, проходила параллельно воображаемой второй соединительной оси измерительного датчика, мысленно соединяющей второе проточное отверстие первого делителя потока со вторым проточным отверстием второго делителя потока, чтобы воображаемая третья соединительная ось измерительного датчика, мысленно соединяющая третье проточное отверстие первого делителя потока с третьим проточным отверстием второго делителя потока, проходила параллельно воображаемой четвертой соединительной оси измерительного датчика, мысленно соединяющей четвертое проточное отверстие первого делителя потока с четвертым проточным отверстием второго делителя потока. В качестве варианта развития изобретения также предусмотрено, чтобы первая воображаемая плоскость продольного сечения измерительного датчика, в которой лежат, например, первая воображаемая соединительная ось, параллельная соосной трубопроводу основной оси потока, и вторая воображаемая соединительная ось, располагалась параллельно второй воображаемой плоскости продольного сечения измерительного датчика, в которой лежат третья воображаемая соединительная ось и воображаемая четвертая соединительная ось, например, таким образом, чтобы первая воображаемая плоскость продольного сечения трубного устройства располагалась между первой и второй воображаемыми плоскостями продольного сечения измерительного датчика и/или параллельно первой и второй воображаемым плоскостям продольного сечения измерительного датчика.

Согласно одиннадцатому варианту выполнения измерительного датчика по изобретению также предусмотрено выполнение обоих делителей потока и их расположение в измерительном датчика таким образом, чтобы третья воображаемая плоскость продольного сечения измерительного датчика, в которой лежат первая и третья воображаемые соединительные оси, была параллельна четвертой воображаемой плоскости продольного сечения измерительного датчика, в которой расположены вторая и четвертая воображаемые соединительные оси. Согласно варианту развития изобретения также предусмотрено, чтобы вторая воображаемая плоскость продольного сечения трубного устройства располагалась между третьей воображаемой плоскостью продольного сечения измерительного датчика и четвертой воображаемой плоскостью продольного сечения измерительного датчика, например, таким образом, чтобы вторая воображаемая плоскость продольного сечения трубного устройства располагалась параллельно третьей воображаемой плоскости продольного сечения измерительного датчика и параллельно четвертой воображаемой плоскости продольного сечения измерительного датчика.

Согласно двенадцатому варианту выполнения измерительного датчика по изобретению дополнительно предусмотрено такое расположение четырех проточных отверстий в первом делителе потока, при котором воображаемые центры тяжести поверхности, в частности, кругообразных поверхностей поперечного сечения проточных отверстий первого делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения располагаются в совместной воображаемой плоскости поперечного сечения первого делителя потока, например, перпендикулярной к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно двенадцатому варианту выполнения измерительного датчика по изобретению предусмотрено такое расположение четырех проточных отверстий в первом делителе потока, при котором воображаемые центры тяжести поверхности, в частности, круговых поверхностей поперечного сечения проточных отверстий первого делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения лежат в совместной воображаемой плоскости поперечного сечения первого делителя потока, перпендикулярной, например, к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно тринадцатому варианту выполнения измерительного датчика по изобретению предусмотрено такое расположение четырех проточных отверстий второго делителя потока, при котором воображаемые центры тяжести поверхностей, в частности, круговых поверхностей поперечного сечения проточных отверстий второго делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения расположены в совместной воображаемой плоскости поперечного сечения второго делителя потока, перпендикулярной, например, к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно четырнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы каждая из четырех, в частности, равновеликих измерительных труб, имела диаметр в свету более 40 мм, в частности, более 60 мм. В развитие этого варианта выполнения изобретения предусмотрено, чтобы измерительные трубы были изогнуты и расположены так, чтобы отношение между диаметром в свету и высотой трубного устройства, определяемое отношением между диаметром в свету первой измерительной трубы и максимальным боковым расширением трубного устройства, измеряемым от высшей точки первой измерительной трубы до высшей точки третьей измерительной трубы, составляло более 0,05, в частности, более 0,07, и/или менее 0,35, в частности, менее 0,2.

Согласно пятнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы первый делитель потока содержал фланец, в частности, массой свыше 50 кг для подсоединения измерительного датчика к трубному сегменту трубопровода, подводящему среду к измерительному датчику, а второй делитель потока содержал фланец, в частности, массой свыше 50 кг для подсоединения измерительного датчика к трубному сегменту трубопровода, служащему для отвода среды от измерительного датчика. В развитие этого варианта выполнения изобретения каждый из фланцев содержит уплотнительную поверхность для герметичного соединения измерительного датчика с соответствующим трубным сегментом трубопровода, при этом расстояние между уплотнительными поверхностями обоих фланцев определяет монтажную длину измерительного датчика, составляющую более 1000 мм и/или менее 3000 мм. В частности, измерительный датчик выполнен таким образом, что длина первой измерительной трубы, соответствующая длине расположенного между первым проточным отверстием первого делителя потока и первым проточным отверстием второго делителя потока участка изогнутой линии первой измерительной трубы, выбирается с таким расчетом, чтобы отношение «длина измерительной трубы/монтажная длина» измерительного датчика, определяемое отношением между длиной первой измерительной трубы и монтажной длиной измерительного датчика, составляло более 0,7, в частности, более 0,8, и/или менее 1,2, и/или чтобы отношение «диаметр в свету/монтажная длина» измерительного датчика, определяемое отношением между диаметром в свету первой измерительной трубы и монтажной длиной измерительного датчика, составляло более 0,02, в частности, более 0,05, и/или минее 0,09. В качестве альтернативы или в дополнение измерительный датчик выполнен таким образом, что отношение между номинальным внутренним диаметром и монтажной длиной измерительного датчика, определяемое отношением между номинальным внутренним диаметром измерительного датчика и его монтажной длиной, составляет менее 0,3, в частности, менее 0,2, и/или более 0,1, при этом номинальный внутренний диаметр соответствует диаметру в свету трубопровода, в который должен быть вставлен измерительный датчик.

Согласно шестнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы длина первой измерительной трубы, соответствующая длине расположенного между первым проточным отверстием первого делителя потока и первым проточным отверстием второго делителя потока участка изогнутой линии первой измерительной трубы, составляла более 1000 мм, в частности, более 1200 мм, и/или менее 3000 мм, в частности, менее 2500 мм.

Согласно семнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы каждая из четырех измерительных труб, например, с одинаковым диаметром в свету, располагалась так, чтобы минимальное боковое расстояние каждой из четырех измерительных труб, например, одинаковой длины, от боковой стенки корпуса измерительного датчика составляло более нуля, например, более 3 мм, и/или более двойной толщины соответствующей стенки трубы, и/или чтобы минимальное боковое расстояние между двумя смежными измерительными трубами составляло более 3 мм и/или более суммы толщин их стенок.

Согласно восемнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы каждое из проточных отверстий располагалось так, чтобы минимальное боковое расстояние между каждым из проточных отверстий и боковой стенкой корпуса измерительного датчика составляло более нуля, например, более 3 мм, и/или более двойной минимальной толщины стенки измерительных труб, и/или чтобы минимальное боковое расстояние между проточными отверстиями составляло более 3 мм и/или более двойной минимальной толщины измерительных труб.

Согласно девятнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы устройство возбуждения было выполнено так, чтобы им возбуждались в первой и второй измерительных трубах во время работы зеркальные изгибные колебания, в третьей и четвертой измерительных трубах во время работы также зеркальные изгибные колебания.

Согласно двадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы весовое отношение между собственной массой всего измерительного датчика и собственной массой первой измерительной трубы составляло более 10, в частности, более 15 и менее 25.

Согласно двадцать первому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы собственная масса М18 первой измерительной трубы, в частности, каждой измерительной трубы, составляла более 20 кг, в частности, более 30 кг и/или менее 50 кг.

Согласно двадцать второму варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы собственная масса измерительного датчика составляла более 200 кг, в частности, более 300 кг.

Согласно двадцать третьему варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы номинальный внутренний диаметр измерительного датчика, соответствующий диаметру в свету трубопровода, в который вставляется измерительный датчик, составлял более 50 мм, в частности, более 100 мм. Предпочтительно выполнить измерительный датчик таким, чтобы отношение между массой и номинальным внутренним диаметром измерительного датчика, определяемое отношением между собственной массой измерительного датчика и номинальным внутренним диметром измерительного датчика, составляло менее 2 кг/мм, в частности, менее 1 кг/мм и/или более 0,5 кг/мм.

Согласно двадцать четвертому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы первая и вторая измерительные трубы были выполнены конструктивно одинаковыми, по меньшей мере, в отношении материала их стенок и/или в отношении их геометрических размеров, в частности, длины, толщины стенки, наружного диаметра и/или диаметра в свету.

Согласно двадцать пятому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы третья и четвертая измерительные трубы были выполнены конструктивно одинаковыми, по меньшей мере, в отношении материала трубных стенок и/или геометрических размеров, в частности, длины измерительной трубы, ее толщины стенки, наружного диаметра и/или диаметра в свету.

Согласно двадцать шестому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы все четыре измерительные трубы были выполнены конструктивно одинаковыми в отношении материала стенок трубы и/или в отношении их геометрических размеров, в частности, длины измерительной трубы, толщины ее стенки, ее наружного диаметра и/или диаметра в свету.

Согласно двадцать седьмому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы материалом для стенок измерительных труб служил, по меньшей мере, частично, титан и/или цирконий и/или, например, нержавеющая и/или высокопрочная сталь, двухфазная нержавеющая сталь и/или сверхпрочная двухфазная нержавеющая сталь или хастеллой.

Согласно двадцать восьмому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы корпус измерительного датчика, делители потока и стенки измерительных труб были выполнены, например, из нержавеющей стали.

Согласно двадцать девятому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы устройство возбуждения было образовано первым возбудителем колебаний, являющимся, в частности, электродинамическим и/или дифференцированно возбуждающим колебания первой измерительной трубы относительно второй измерительной трубы. В частности, устройство возбуждения образовано вторым возбудителем колебаний, являющимся, например, электродинамическим и/или дифференцированно возбуждающим колебания третьей измерительной трубы относительно четвертой измерительной трубы. Кроме того, предусмотрено, чтобы первый и второй возбудители колебаний были электрически последовательно соединены таким образом, чтобы совместным сигналом возбуждения задавались совместные колебания первой и третьей измерительных труб относительно второй и четвертой измерительных труб. Возбудители колебаний устройства возбуждения могут быть образованы, например, закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой, причем второй возбудитель колебаний образован закрепленным на третьей измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на четвертой измерительной трубе цилиндрической катушкой.

Согласно первому варианту развития измерительного датчика по изобретению он содержит первый элемент связи первого типа, удаленный как от первого делителя потока, так и от второго делителя потока, расположенный на стороне впуска, закрепленный на каждой из четырех измерительных труб, содержащий, например, Н- или Х-образное основание и предназначенный для регулирования собственных частот естественных режимов колебаний трубного устройства, например, режимов изгибных колебаний, а также второй элемент связи первого типа, удаленный как от первого делителя потока, так и от второго делителя потока, расположенный на стороне выпуска на каждой из четырех измерительных труб, содержащий, например, Н- или Х-образное основание и/или выполненный по существу конструктивно одинаковым с первым элементом связи, предназначенный для регулирования собственных частот естественных режимов колебаний трубного устройства, например, режимов изгибных колебаний.

Согласно первому варианту первого измерительного датчика по изобретению предусмотрено, чтобы каждый из элементов связи первого типа располагался симметрично относительно первой воображаемой плоскости продольного сечения.

Согласно второму варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы каждый из обоих элементов связи первого типа располагался симметрично второй воображаемой плоскости продольного сечения трубного устройства.

Согласно третьему варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы оба элемента связи первого типа располагались симметрично относительно воображаемой плоскости поперечного сечения трубного устройства в измерительном датчике, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения.

Согласно четвертому варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы оба элемента связи первого типа располагались равноудаленно от воображаемой плоскости поперечного сечения трубного устройства в измерительном датчике, перпендикулярной как первой воображаемой плоскости продольного сечения, так и второй воображаемой плоскости продольного сечения трубного устройства.

Согласно пятому варианту первого варианты развития измерительного датчика по изобретению предусмотрено, чтобы оба элемента связи первого типа располагались в измерительном датчике параллельно относительно воображаемой плоскости поперечного сечения трубного устройства, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения трубного устройства.

Согласно шестому варианту первого варианта выполнения измерительного датчика по изобретению предусмотрено, чтобы каждый из элементов связи первого типа был выполнен и расположен в измерительном датчике таким образом, чтобы он располагался симметрично относительно первой воображаемой плоскости продольного сечения трубного устройства и/или относительно второй воображаемой плоскости продольного сечения трубного устройства.

Согласно седьмому варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы каждый из обоих элементов связи первого типа был выполнен и расположен в измерительном датчике таким образом, чтобы в проекции на воображаемую плоскость поперечного сечения, перпендикулярную как к первой воображаемой плоскости продольного сечения трубного устройства, так и ко второй воображаемой плоскости продольного сечения трубного устройства, он имел Х-образную форму, или чтобы в проекции на воображаемую плоскость поперечного сечения, перпендикулярную к первой воображаемой плоскости продольного сечения и ко второй воображаемой плоскости продольного сечения трубного устройства, он имел Н-образную форму.

Согласно восьмому варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы как первый элемент связи первого типа, так и второй элемент связи первого типа были образованы пластинчатыми субэлементами.

Согласно девятому варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы каждый из обоих элементов связи первого типа был выполнен, по меньшей мере, на отдельных участках дугообразным так, чтобы он был выпуклым, по меньшей мере, частично относительно плоскости поперечного сечения трубного устройства, расположенной между первым элементом связи первого типа и вторым элементом связи первого типа и перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения трубного устройства.

Согласно десятому варианту первого варианта развития измерительного датчика по изобретению предусмотрено, чтобы первый и второй элементы связи первого типа были выполнены выпуклыми, по меньшей мере, на отдельных участках относительно воображаемой плоскости поперечного сечения трубного устройства, расположенной между первым элементом связи первого типа и вторым элементом связи первого типа и перпендикулярной к первой воображаемой плоскости продольного сечения трубного устройства и ко второй воображаемой плоскости продольного сечения трубного устройства, если смотреть от плоскости поперечного сечения.

Согласно одиннадцатому варианту первого варианта развития измерительного датчика по изобретению последний содержит дополнительный, например, пластинчатый первый элемент связи второго типа, который для образования узлов колебаний на стороне впуска для вибраций, например, изгибных колебаний, первой измерительной трубы и для зеркальных относительно их вибраций, например, изгибных вибраций второй измерительной трубы на стороне впуска закреплен на первой и второй измерительных трубах, например, на трубном сегменте первой измерительной трубы, расположенном между первым делителем потока и элементом связи первого типа, а также на трубном сегменте второй измерительной трубы, расположенном между первым делителем потока и первым элементом связи первого типа, например, пластинчатый и/или выполненный конструктивно одинаковым с первым элементом связи второго типа и/или параллельный первому элементу связи второго типа, второй элемент связи второго типа, который для образования на стороне выпуска как узлов колебаний для вибрации, например, изгибных колебаний, первой измерительной трубы, так и зеркальных относительно их вибраций, например, изгибных колебаний, второй измерительной трубы на стороне выпуска закреплен на первой и второй измерительных трубах, например, как на трубном сегменте первой измерительной трубы, расположенном между вторым делителем потока и вторым элементом связи первого типа, так и на втором трубном сегменте второй измерительной трубы, расположенном между вторым делителем потока и вторым элементом связи второго типа, например, пластинчатый и/или выполненный конструктивно одинаковым с первым элементом связи второго типа третий элемент связи второго типа, который расположен параллельно второму элементу связи второго типа и который для образования на стороне впуска узлов колебаний как для вибрации, например, изгибных колебаний, третьей измерительной трубы, так и для зеркальных относительно их вибраций, например, изгибных колебаний, четвертой измерительной трубы расположен на стороне впуска третьей и четвертой измерительных труб на удалении от первого и второго делителей потока, например, как на первом трубном сегменте третьей измерительной трубы, расположенном между первым делителем потока и первым элементом связи первого типа, так и на трубном сегменте четвертой измерительной трубы, расположенном между первым делителем потока и первым элементом связи первого типа, а также, например, пластинчатый и/или расположенный параллельно первому элементу связи второго типа и/или первому элементу связи второго типа четвертый элемент связи второго типа, который для образования на стороне выпуска узлов колебаний, как для вибрации, например, изгибных колебаний, третьей измерительной трубы, так и для зеркальных относительно их вибраций, например, изгибных колебаний, четвертой измерительной трубы, удаленный на стороне выпуска от первого и второго делителей потока и от первого элемента связи, закреплен на третьей и четвертой измерительных трубах, например, как на трубном сегменте третьей измерительной трубы, расположенном между вторым делителем потока и вторым элементом связи первого типа, так и на трубном сегменте четвертой измерительной трубы, расположенном между вторым делителем потока и вторым элементом связи первого типа. Измерительный датчик по этому варианту выполнения изобретения может быть изготовлен, например, в результате того, что сначала на первой и второй измерительных трубах закрепляют первый элемент связи второго типа и второй элемент связи второго типа для получения первого пакета измерительных труб, третий элемент связи второго типа и четвертый элемент связи второго типа закрепляют на третьей и четвертой измерительных трубах, а также в результате того, что затем первый и второй элементы связи первого типа закрепляют, по меньшей мере, на измерительной трубе, например, на каждой измерительной трубе, из первого пакета измерительных труб и, по меньшей мере, на одной, например, на каждой измерительной трубе из второго пакета измерительных труб.

Согласно второму варианту развития изобретения измерительный датчик содержит сенсорное устройство, реагирующее на вибрации, в частности, создаваемые устройством возбуждения изгибные колебания, измерительных труб, образованные, например, электродинамическими и/или конструктивно одинаково выполненными датчиками колебаний, и предназначенное для формирования сигналов, отображающих вибрации, в частности, изгибные колебания, измерительных труб.

Согласно первому варианту второго варианта развития изобретения предусмотрено, чтобы сенсорное устройство было образовано первым датчиком колебаний, являющимся электродинамическим и/или дифференцированно регистрирующим колебания первой измерительной трубы относительно второй измерительной трубы и расположенным на стороне впуска, а также вторым датчиком колебаний, являющимся, в частности, электродинамическим и регистрирующим колебания первой измерительной трубы относительно второй измерительной трубы и расположенным на стороне выпуска, в частности, таким образом, чтобы измерительная длина измерительного датчика, соответствующая длине участка изогнутой линии первой измерительной трубы между первым и вторым датчиками колебаний, составляла более 500 мм, в частности, более 600 мм, и/или менее 1200 мм и/или, чтобы отношение между диаметром в свету и мерной длиной измерительного датчика, определяемое отношением между диаметром в свету первой измерительной трубы и мерной длиной измерительного датчика, составляло более 0,05, в частности, более 0,09. Кроме того, первый датчик колебаний может быть образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой, второй датчик колебаний образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой.

Согласно второй версии второго варианта развития изобретения предусмотрено, чтобы сенсорное устройство было образовано, в частности, электродинамическим и/или дифференцированно регистрирующим колебания первой измерительной трубы относительно второй измерительной трубы, расположенным на стороне впуска первым датчиком колебаний, в частности, электродинамическим и/или дифференцированно регистрирующим колебания первой измерительной трубы относительно второй измерительной трубы, расположенным на стороне выпуска вторым датчиком колебаний, в частности, электродинамическим и/или дифференцированно регистрирующим колебания третьей измерительной трубы относительно четвертой измерительной трубы, расположенным на стороне впуска третьим датчиком колебаний, а также, в частности, электродинамическим и/или дифференцированно регистрирующим колебания третьей измерительной трубы относительно четвертой измерительной трубы, расположенным на стороне выпуска четвертым датчиком колебаний, в частности, таким образом, чтобы мерная длина измерительного датчика, соответствующая расположенному между первым и вторым датчиками колебаний участку изогнутой линии первой измерительной трубы, составляла более 500 мм, в частности, более 600 мм, и/или менее 1200 мм, и/или чтобы отношение между диаметром в свету и мерной длиной измерительного датчика, определяемое отношением между диаметром в свету первой измерительной трубы и мерной длиной измерительного датчика, составляло более 0,05, в частности, более 0,09. При этом целесообразно электрически последовательно соединить первый и третий датчики колебаний таким образом, чтобы совместный сигнал колебаний отображал совместные колебания на стороне впуска первой и третьей измерительных труб относительно второй и четвертой измерительных труб, и/или чтобы второй и четвертый датчики колебаний были электрически последовательно соединены таким образом, чтобы совместный сигнал отображал совместные колебания первой и третьей измерительных труб на стороне выхода относительно второй и четвертой измерительных труб. В качестве альтернативы или в дополнение первый датчик колебаний может быть образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой, второй датчик колебаний может быть образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой, и/или третий датчик колебаний может быть образован закрепленным на третьей измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на четвертой измерительной трубе цилиндрической катушкой, четвертый датчик колебаний может быть образован закрепленным на третьей измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на четвертой измерительной трубе цилиндрической катушкой

Согласно первому варианту выполнения измерительной системы по изобретению предусмотрено, чтобы четыре измерительные трубы совершали в процессе работы, будучи возбужденными устройством возбуждения, синхронно изгибные колебания, например, в режиме изгибных колебаний первого типа. Такой вариант выполнения изобретения в развитии предусматривает, чтобы устройство возбуждения вызывало колебания измерительных труб, в частности, изгибные колебания в первом режиме первого типа, в результате того, что сила возбуждения, создаваемая первым возбудителем колебаний и воздействующая на первую измерительную трубу, является противоположно направленной, например, зеркальной, относительно силы возбуждения, создаваемой синхронно первым возбудителем колебаний и воздействующей на вторую измерительную трубу.

Согласно второму варианту выполнения измерительной системы по изобретению предусмотрено, чтобы устройство возбуждения содержало, по меньшей мере, один, первый воздействующий, например, дифференцированно на первую и вторую измерительные трубы возбудитель колебаний, закрепленный, например, на этих трубах, являющийся электродинамическим и предназначенный для преобразования с помощью электронного преобразователя поступающей в устройство возбуждения электрической мощности возбуждения, например, в переменные и/или периодические изгибные колебания первой измерительной трубы, по меньшей мере, с одной частотой сигналов, соответствующей собственной частоте естественного режима колебаний трубного устройства, и в механические силы возбуждения, воздействующие на изгибные колебания второй измерительной трубы, зеркальные относительно упомянутых изгибных колебаний первой измерительной трубы в отношении второй воображаемой плоскости продольного сечения трубного устройства. Этот вариант выполнения изобретения в развитии также предусматривает, чтобы первый возбудитель колебаний был образован закрепленным на первой измерительной трубе, например, на участке ее наивысшей точки, постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе, например, на участке ее наивысшей точки, цилиндрической катушкой. В качестве альтернативы или в дополнение устройство возбуждения может также иметь второй возбудитель колебаний, например, дифференцированно воздействующий на третью и четвертую измерительные трубы, например, закрепленный на них и/или являющийся электродинамическим и/или одинаково конструктивно выполненный с первым возбудителем колебаний и/или последовательно электрически соединенный с первым возбудителем колебаний и предназначенный для преобразования подаваемой электронным преобразователем в устройство возбуждения электрической мощности возбуждения, например, в переменные и/или периодические изгибные колебания третьей измерительной трубы, соответствующих, по меньшей мере, собственной частоте естественного режима колебаний трубного устройства, и в механические силы возбуждения, воздействующие на изгибные колебания четвертой измерительной трубы, зеркальные относительно упомянутым изгибным колебаниям третьей измерительной трубы в отношении второй воображаемой плоскости продольного сечения трубного устройства. Второй возбудитель колебаний может быть при этом образован закрепленным на третьей измерительной трубе, например, на участке ее наивысшей точки, постоянным магнитом и пронизываемой его магнитным полем, закрепленной на четвертой измерительной трубе цилиндрической катушкой, например, на участке ее наивысшей точки.

Согласно третьему варианту выполнения измерительной системы по изобретению предусмотрено, чтобы электронный преобразователь обеспечивал устройство возбуждения электрической мощностью возбуждения посредством, по меньшей мере, одного поданного в устройство возбуждения электрического сигнала возбуждения, по меньшей мере, с соответствующей собственной частоте естественного режима колебаний трубного устройства частотой сигнала и являющегося переменным и/или, по меньшей мере, иногда периодическим, например, с переменным максимальным уровнем напряжения и/или переменной максимальной силой тока, и чтобы устройство возбуждения преобразовывало электрическую мощность возбуждения, зависящую от уровня напряжения и силы тока, по меньшей мере, одного сигнала возбуждения, по меньшей мере, частично как в изгибные колебания первой измерительной трубы и зеркальные относительно трубного устройства изгибные колебания второй измерительной трубы, так и в изгибные колебания третьей измерительной трубы и в изгибные колебания четвертой измерительной трубы, зеркальные относительно изгибных колебаний третьей измерительной трубы в отношении второй воображаемой плоскости продольного сечения трубного устройства. Этим вариантом выполнения изобретения предусмотрено, чтобы, по меньшей мере, один сигнал возбуждения подавался в первый возбудитель колебаний, например, таким образом, чтобы через его цилиндрическую катушку проходил первый ток возбуждения, создаваемый переменным первым напряжением возбуждения под действием первого сигнала возбуждения. В качестве альтернативы или в дополнение, по меньшей мере, один сигнал возбуждения может состоять из множества его компонентов с различной частотой сигнала, причем, по меньшей мере, один из компонентов сигнала, например, доминирующий в отношении мощности сигнала компонент, первого сигнала возбуждения содержит частоту сигнала, соответствующую собственной частоте естественного режима колебаний трубного устройства, например, режима изгибных колебаний первого типа, в котором каждая из четырех измерительных труб совершает изгибные колебания.

Согласно четвертому варианту выполнения измерительной системы по изобретению предусмотрено, чтобы электронный преобразователь вырабатывал на основе преобразованной в устройстве возбуждения электрической мощности возбуждения измеряемую величину, отображающую вязкость текущей среды и/или, чтобы электронный преобразователь вырабатывал на основе полученных от измерительного датчика сигналов колебаний измеряемую величину, отображающую массовый расход текущей среды, и/или вырабатывал измеряемую величину, отображающую плотность текущей среды.

Основная идея изобретения заключается в том, что вместо обычно применяемых в традиционных измерительных датчиках большого номинального внутреннего диаметра трубных устройств с двумя одновременно проточными измерительными трубами применяются трубные устройства с четырьмя одновременно проточными, изогнутыми, например, V-образно или в виде дуги, измерительными трубами, в результате чего достигается, с одной стороны, оптимальное использование ограниченной занимаемой площади и, с другой стороны, приемлемая потеря давления в широком диапазоне измерений, в частности, также при очень больших величинах массового расхода, значительно превышающих 1000 т/ч. Кроме того, эффективное проточное сечение трубного устройства, определяемое общим поперечным сечением четырех измерительных труб, может быть увеличено более чем на 20% по сравнению с обычными измерительными датчиками с двумя измерительными трубами одинакового номинального внутреннего диаметра и одинаковой собственной массой.

Преимущество изобретения состоит также в том, что в результате применения изогнутых измерительных труб длительные механические напряжения, вызываемые, например, тепловым расширением измерительных труб или зажимными усилиями трубного устройством в измерительном датчике, значительно предупреждаются или, по меньшей мере, поддерживаются на очень низком уровне и тем самым уверенно гарантируется точность измерений и структурная целостность соответствующего измерительного датчика также при использовании экстремально горячей среды или при сильных колебаниях температурного градиента внутри трубного устройства. Кроме того, благодаря симметричности трубного устройства могут быть в значительной степени нейтрализованы те поперечные силы, вызываемые изгибными колебаниями изогнутых измерительных труб, которые, как это уже рассматривалось в приведенных выше документах ЕР-А 1248084 и US-B 7350421, действуют по существу перпендикулярно плоскостям продольного сечения соответствующего измерительного датчика или трубного устройства и существенно могут сказаться на точности измерений измерительных датчиков вибрационного типа. Кроме того, в измерительных датчиках названного выше типа по сравнению с традиционными измерительными датчиками с одной или двумя изогнутыми измерительными трубами отмечено повышенное качество колебаний измерительного датчика в целом, что объясняется не в последнюю очередь существенно меньшим рассеиванием энергии колебаний на участке между измерительным датчиком и подключенным к нему трубопроводом, например, вследствие нежелательных деформаций делителей потока. Также колебания измерительных труб измерительных датчиков согласно настоящему изобретению характеризуются, по сравнению с традиционными измерительными датчиками, существенно меньшей зависимостью от гидравлического удара и шума.

Другое преимущество измерительного датчика по изобретению состоит в том, что могут применяться широко распространенные конструкторские решения, например, в отношении используемых материалов, техники соединений, технологических операций и пр. или их требуется лишь незначительно модифицировать, в результате чего стоимость изготовления становится в целом сопоставимой со стоимостью обычных измерительных датчиков. Также еще одним преимуществом изобретения является то, что в результате обеспечивается не только возможность изготовления относительно компактных измерительных датчиков вибрационного типа с большим номинальным внутренним диаметром свыше 150 мм, в частности, свыше 250 мм, с удобными для пользования геометрическими размерами и собственной массой, но также и экономическая целесообразность.

Поэтому измерительный датчик согласно изобретению особенно пригоден для измерения текучих сред, транспортируемых по трубопроводу с диаметром в свету более 150 мм, в частности, 300 мм и более. Кроме того, измерительный датчик пригоден также для измерения таких массовых расходов, которые, по меньшей мере, периодически составляют более 1000 т/ч, в частности, по меньшей мере, периодически более 1500 т/ч, как это имеет место, например, при измерениях нефти, природного газа или других нефтехимических продуктов.

Ниже изобретение и его оптимальные варианты выполнения подробнее поясняются с помощью примеров выполнения, представленных на чертежах. На всех чертежах одинаковые элементы обозначены одинаковыми позициями; в целях наглядности или в том случае, когда представляется целесообразным, уже упоминавшиеся позиции на последующих чертежах не используются. Другие оптимальные варианты выполнения или развития, в частности, комбинации из ранее пояснявшихся частичных аспектов изобретения, представлены на чертежах и в зависимых пунктах формулы изобретения.

При этом изображено:

фиг.1, 2 - проточный измерительный прибор в качестве, например, измерительного прибора Кориолиса для измерения расхода, плотности и вязкости, виды сбоку в перспективе с частичным разрезом;

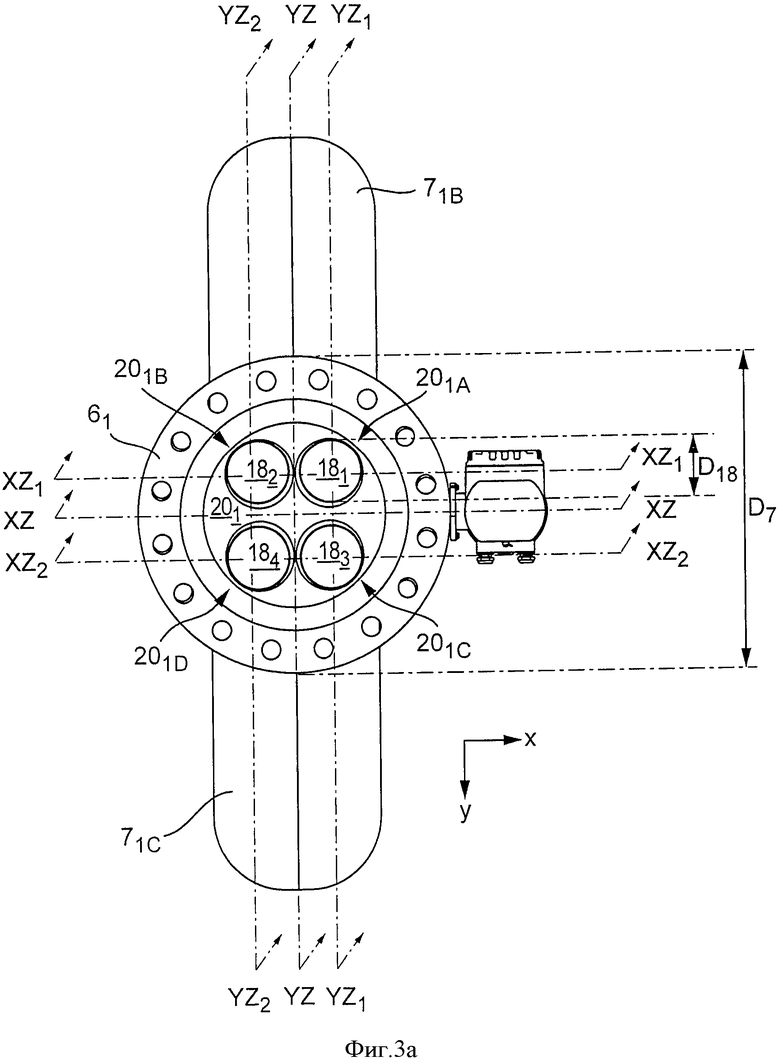

фиг.3а, b - проекция проточного измерительного прибора на фиг.1 с двумя разными видами сбоку;

фиг.4а - вид сбоку в перспективе на измерительный датчик вибрационного типа с трубным устройством, образованным четырьмя изогнутыми измерительными трубами и встроенным в проточный измерительный прибор на фиг.1;

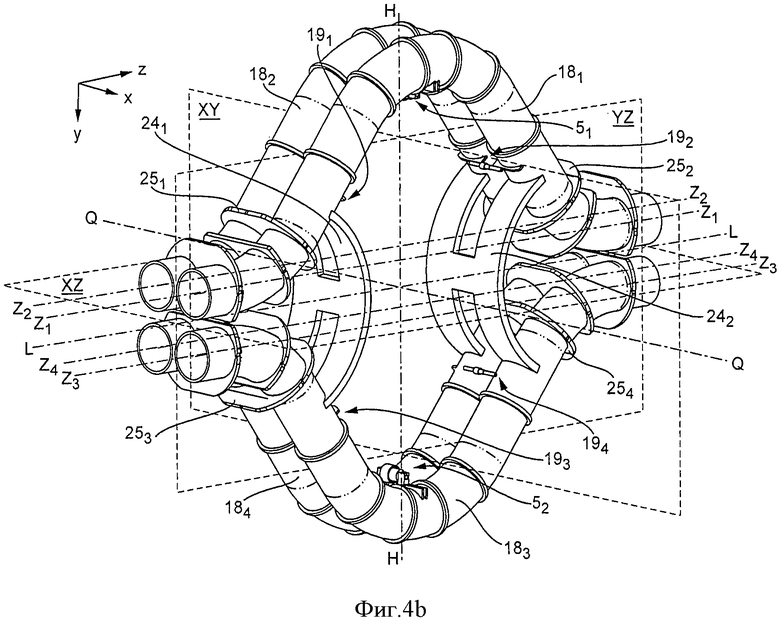

фиг.4b - вид сбоку в перспективе на трубное устройство на фиг.4а;

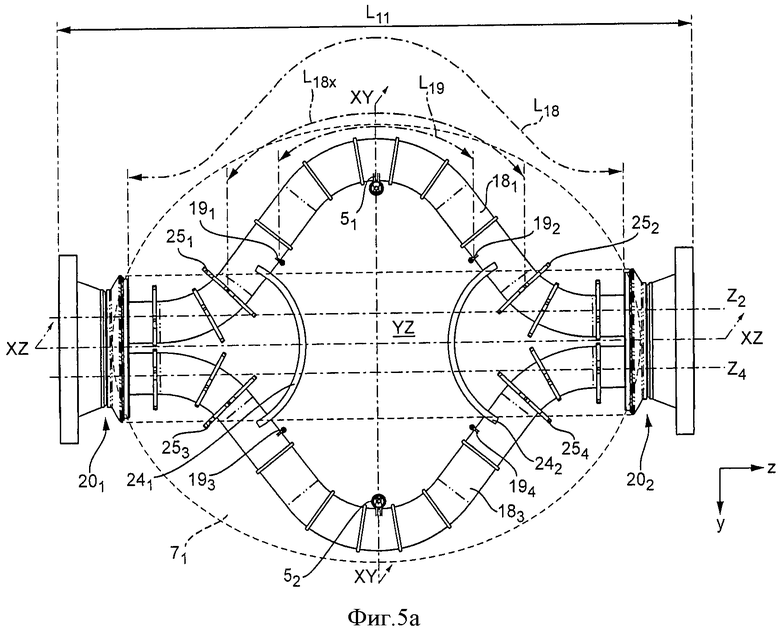

фиг.5а, b - проекция измерительного датчика на фиг.4а с двумя разными видами

сбоку;

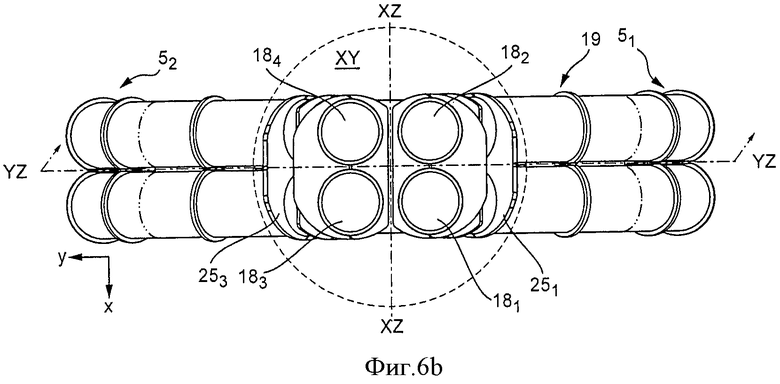

фиг.6а, b - проекции трубного устройства на фиг.4b, два разных вида сбоку;

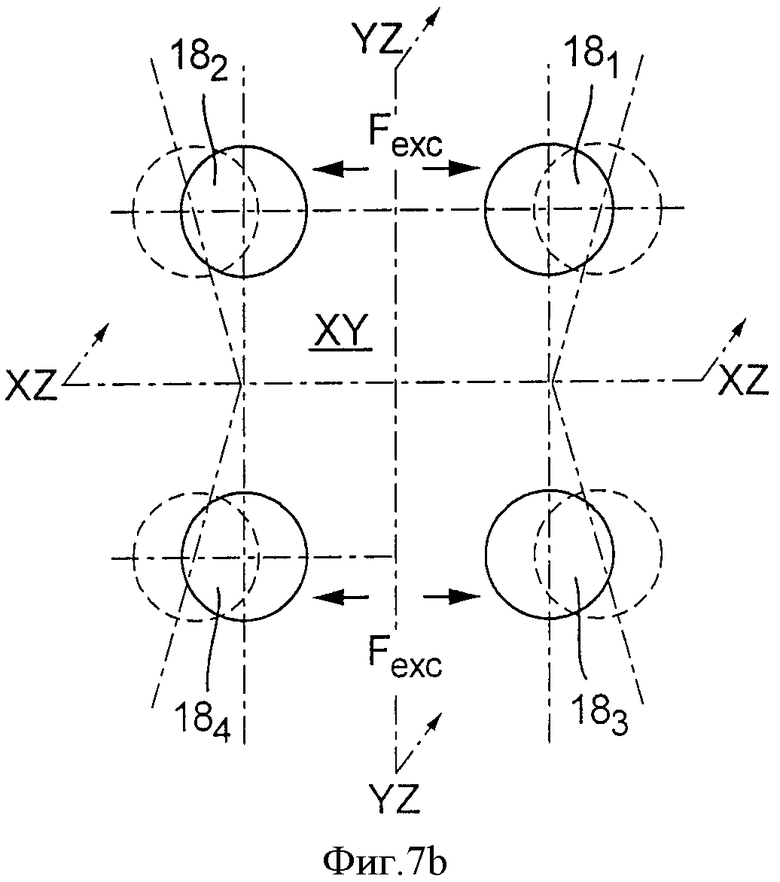

фиг.7а, b - схематически режимы колебаний (режим V, режим X) трубного устройства на фиг.4b в проекции на воображаемую плоскость поперечного сечения этого трубного устройства.

На фиг.1, 2 схематически показана измерительная система 1, выполненная, в частности, в виде измерительного прибора Кориолиса для измерения массового расхода и/или плотности, и предназначенная для регистрации массового расхода m текущей по трубопроводу (в целях наглядности не показан) среды и для образования моментально отображающей расход замеренной величины. Средой может служить практически любой текучий материал, например, порошок, жидкость, газ, пар и пр. В качестве альтернативы или в дополнение измерительная система 1, при необходимости, может также применяться для измерения плотности ρ и/или вязкости η среды. В частности, измерительная система 1 предусмотрена для измерения таких сред, как, например, нефть, природный газ или другие нефтехимические продукты, транспортируемые по трубопроводу с диаметром в свету более 250 мм, в частности, 300 мм и более. Также проточный измерительный прибор предусмотрен для измерения текучих сред названного выше типа, перемещающихся при величине массового расхода более 1000 т/ч, в частности, более 1500 т/ч.

Измерительная система 1, которая в данном случае представляет собой проточный измерительный прибор, а именно встроенный в трубопровод измерительный прибор компактного исполнения, содержит измерительный датчик 11 вибрационного типа, через который в процессе работы протекает измеряемая среда, а также электрически связанный с измерительным датчиком 1, отдельно не показанный электронный преобразователь 12 для управления измерительным датчиком и обработки поступающих от него сигналов колебаний. Оптимально, чтобы электронный преобразователь 12, образованный, например, с помощью одного или нескольких микропроцессоров и/или одного или нескольких цифровых процессоров обработки сигналов, был выполнен, например, таким образом, чтобы в процессе работы измерительной системы 1 он мог обмениваться измерительными и/или другими рабочими данными с вышестоящим относительно измерительной системы блоком обработки замеренных величин, например, с запоминающим программируемым управляющим устройством, персональным компьютером и/или рабочей станцией через систему передачи данных, например, проводную систему полевых шин и/или беспроводным способом по радио. Кроме того, электронный преобразователь 12 может быть выполнен таким, чтобы его питание осуществлялось от наружного источника энергоснабжения, например, также через названную выше систему полевых шин. В том случае, когда предусмотрено подключение измерительной системы 1 к системе полевых шин или другой системе связи, электронный преобразователь 12, например, программируемый на месте и/или через систему связи, может содержать дополнительно соответствующий интерфейс связи для передачи данных, например, для передачи данных измерений в упомянутое запоминающее программируемое управляющее устройство или в вышестоящую систему управления производственным процессом и/или для приема установочных данных для измерительной системы.

На фиг.4а, 4b, 5а, 5b, 6а, 6b показан в различном изображении пример выполнения измерительного датчика 11 вибрационного типа, предназначенного для измерительной системы 1, в частности, датчик Кориолиса для измерения массового расхода, плотности и/или вязкости, при этом измерительный датчик 11 вставляется во время работы в трубопровод, который не показан и по которому перемещается измеряемая среда, например, порошковая, жидкая, газообразная или парообразная среда. Измерительный датчик 11 предназначен, как уже упоминалось, для образования в текущей среде таких механических сил реакции, в частности, зависящих от величины массового расхода сил Кориолиса, зависящих от плотности среды сил инерции и/или зависящих от вязкости среды сил трения, которые являются измеряемыми, в частности, регистрируемыми, датчиками, которые обратно воздействуют на измерительный датчик. На основе этих характеризующих среду сил реакции возможно замерять с помощью методов обработки, заложенных в электронный преобразователь, известным специалисту способом, например, величину m массового расхода, и, следовательно, массовый расход, и/или плотность, и/или вязкость среды.

Измерительный датчик 11 содержит корпус 7, который в данном случае имеет частично по существу трубчатую форму и, следовательно, снаружи частично цилиндрическую форму, в котором расположены предназначенные для регистрации, по меньшей мере, одной измеряемой величины компоненты измерительного датчика 11 для защиты от воздействия наружных факторов окружающей среды, т.е. от пыли или водяных брызг, или также от воздействующих на измерительный датчик снаружи сил и пр. Первый, расположенный на сторону впуска конец корпуса 71 образован посредством расположенного на стороне впуска первого делителя 201 потока, расположенный на стороне выпуска конец корпуса 71 образован посредством расположенного на стороне выпуска второго делителя 202 потока. Каждый из обоих, выполненных в виде неотъемлемой составной части корпуса делителей 201, 202 потока содержит четыре разнесенных между собой, например, цилиндрических или конических или выполненных в виде внутреннего конуса проточных отверстий 201A, 201B, 201C, 201D, или 202А, 202B, 202C, 202D. Кроме того, каждый, выполненный, например, из стали делитель 201, 202 потока снабжен, например, изготовленным из стали фланцем 61 или 62 для подключения измерительного датчика 11 к подводящему к измерительному датчику среду трубному сегменту трубопровода или к отводящему от измерительного датчика среду трубному сегменту упомянутого трубопровода. Каждый из обоих фланцев 61, 62 имеет согласно варианту выполнения изобретения массу более 50 кг, в частности, более 60 кг, и/или менее 100 кг. Для соединения без утечек, в частности, для герметичного соединения, измерительного датчика с соответствующим трубным сегментом трубопровода каждый из фланцев имеет также соответствующую, по возможности плоскую уплотнительную поверхность 61A или 62A. Расстояние между обеими уплотнительными поверхностями 61A, 62А обоих фланцев практически определяет монтажную длину L11 измерительного датчика 11. Размеры фланцев, в частности, касающиеся их внутреннего диаметра, их уплотнительной поверхности и их сверлений под соответствующие соединительные болты выбраны в соответствии с предусмотренным для измерительного датчика 11 номинальным внутренним диаметром D11 и, при необходимости, в соответствии с промышленными стандартами на диаметр в свету трубопровода, в который вставляется измерительный датчик. Вследствие особо необходимых больших номинальных внутренних диаметров измерительного датчика его монтажная длина L11 согласно варианту выполнения изобретения составляет более 1200 мм. Кроме того предусмотрено, чтобы монтажная длина измерительного датчика 11 была по возможности малой, в частности, менее 3000 мм. Фланцы 61, 62, как это четко показано на фиг.4A и как это принято в отношении таких измерительных датчиков, располагаются по возможности близко к проточным отверстиям делителей 201, 202 потока с тем, чтобы обеспечивался по возможности короткий путь притока и оттока в делителях потока, и таким образом достигалась в целом по возможности короткая монтажная длина L11 измерительного датчика, составляющая, в частности, менее 3000 мм. Для другого по возможности компактного измерительного датчика с требуемыми большими количествами массового расхода свыше 1000 т/ч, согласно другому варианту выполнения изобретения, монтажная длина и номинальный внутренний диаметр измерительного датчика согласуют между собой таким образом, чтобы отношение между номинальным внутренним диаметром и монтажной длиной, D11/L11, измерительного датчика, определяемое отношением между номинальным внутренним диаметром D11 измерительного датчика и монтажной длиной L11, составляло менее 0,3, в частности, менее 0,2, и/или более 0,1. В приведенном здесь примере выполнения, по меньшей мере, средний сегмент 71A корпуса 71 датчика образован прямой, в данном случае цилиндрической и прежде всего состоящей из трех частей трубой, в результате чего для изготовления корпуса 71 могут применяться, например, также стандартизованные и, следовательно, не дорогостоящие сварные или литые трубы, например, из литой или кованой стали. Как можно видеть на фигурах 1 и 2, средний сегмент 71A корпуса 71 выполнен, например, также с помощью трубы, имеющей приблизительно диаметр в свету подключаемого трубопровода, следовательно, с соответствующим номинальным внутренним диаметром D11 измерительного датчика, в частности, трубы, которая в отношении диаметра в свету, толщины стенки и материала соответствует подключаемому трубопроводу и, следовательно, допустимому рабочему давлению. В том случае, когда трубный средний сегмент, а также делители потока, связанные с соответствующим фланцем, на участке притока и оттока имеют одинаковый внутренний диаметр, корпус измерительного датчика может быть образован таким образом, чтобы на концах образующей средний сегмент трубы фланцы были приформованы или приварены и чтобы делители потока были образованы пластинами, в частности, расположенными с некоторым зазором к фланцам, приваренными к внутренней стенке орбитально и/или посредством лазера и содержащими проточные отверстия.

Для подачи, по меньшей мере, периодически протекающей по трубопроводу и измерительному датчику среды измерительный датчик согласно изобретению содержит также трубное устройство с четырьмя измерительными трубами 181, 182, 183, 184, закрепленными в корпусе 10 датчика с возможностью колебаний и имеющими, например, по меньшей мере, на отдельных участках дугообразную форму и/или, как схематически показано, выполненными, по меньшей мере, на отдельных участках V-образными.