Изобретение относится к испытательной технике, преимущественно к технике проведения тепловых испытаний керамических обтекателей ракет при инфракрасном нагреве.

В технике известны способы задания тепловых режимов при испытаниях ракетных обтекателей путем регулирования теплового потока, падающего на поверхность конструкции, например, автор А.Н.Баранов и др. «Статические испытания на прочность сверхзвуковых самолетов. М., Машиностроение» 1974.

В этих способах точность задания температурного поля ограничена размерами инфракрасных нагревателей.

При наборе зон для нагрева изделий сложной формы наблюдаются скачки температуры на границах зон. Кроме того, на открытых участках нагревателей (особенно снизу) наблюдается снижение температуры на наружной поверхности испытуемого изделия.

Наиболее близким по технической сущности к заявленному является способ задания тепловых режимов, реализуемый с помощью «Устройства регулирования температурных режимов» по а.с. СССР №999029, МКИ4 G05D 23/19, опубл. в 1983 г.

При таком способе задания температурного поля обтекателя температура задается в одной точке заданной зоны, при этом точность задания реального температурного профиля зависит от геометрических размеров инфракрасных излучателей.

Для повышения точности задания требуется уменьшение геометрических размеров зон нагрева. При этом увеличивается их количество и, как следствие, усложняется оборудование.

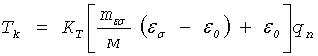

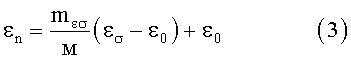

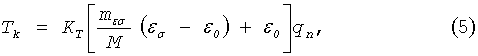

Технический результат заявленного изобретения - повышение точности и снижение затрат при задании температурного поля при наземных испытаниях керамических обтекателей в установках радиационного нагрева за счет применения высокотемпературных покрытий с регулируемой степенью черноты. Для достижения технического результата в способе задания тепловых режимов керамических обтекателей ракет при радиационном нагреве путем автоматического регулирования температуры по конечному числу точек и изменения оптических свойств на остальной части нагреваемой поверхности на наружную поверхность обтекателя наносят покрытие, состоящее из двух компонентов, степень черноты одного из которых в более чем в два раза превышает степень черноты другого и составляет 0.8-0.9, а температуру для каждой зоны нагрева при постоянной плотности теплового потока задают по формуле

где KT - коэффициент пропорциональности;

mεσ - масса компонента с большей степенью черноты;

М - общая масса компонентов;

εσ - наибольший коэффициент степени черноты;

ε0 - коэффициент степени черноты второго компонента;

Tk - температура на поверхности данной зоны;

qn - падающий тепловой поток;

причем коэффициент пропорциональности Kт определяется экспериментально на образце из материала конструкции по двум значениям.

В качестве компонента с большей степенью черноты применяется порошок хром III окись (Cr2O3), а с меньшей степенью черноты порошок диоксида алюминия (Al2O3) или окиси кремния SiO2.

Анализ аэродинамического нагрева обтекателя в полете показывает, что в основном нагрев происходит конвекцией от пограничного слоя, причем вблизи поверхности существует подслой, в котором тепло передается по закону Фурье

где q - плотность теплового потока;

λ - теплопроводность подслоя;

σ - толщина подслоя.

При инфракрасном нагреве тепловой поток, поглощаемый поверхностью, при постоянном общем потоке qобщ. пропорционален коэффициенту черноты поверхности εn, т.е.

Из уравнения (1) и (2) видно, что изменением εn можно воспроизвести теплообмен обтекателя с окружающей средой.

Изменение εn можно задать с помощью двух высокотемпературных порошков одинакового помола: один - с коэффициентом черноты, близким к единице (εσ), другой - с близким к нулю (ε0).

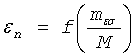

После перемешивания их равномерно наносят на поверхность обтекателя позонно. Если не вносить никакой другой составляющей, которая могла бы изменить ее параметры, то можно получить покрытие, у которого коэффициент черноты является функцией его состава, т.е.

,

,

где mεσ - масса порошка с большим коэффициентом черноты;

М - масса порошков.

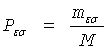

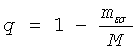

С точки зрения теории вероятности, распределение частиц в покрытии при описанных условиях (непрерывное перемешивание) подчиняется закону равномерного распределения. В этом случае количество частиц на единице площади будет пропорционально массе составляющих в покрытии, т.е. вероятность того, что заданное количество частиц данной составляющей находится в единице объема, равна:

,

,

а количество частиц другой составляющей

При одинаковом помоле составляющие покрытия влияют на коэффициент черноты покрытия пропорционально количеству частиц на единицу площади, т.е.

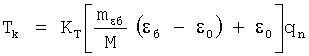

Учитывая, что при кратковременных тепловых режимах, при фазо-импульсном регулировании (использование тиристорных блоков типа РНТТ, РНО в качестве силовых электрических блоков), температура покрытия (Тк) пропорциональна падающему тепловому потоку

Подставляя выражение (3) в (4) получили

где KT - коэффициент пропорциональности.

Практически нанесение покрытия проводится следующим образом. После перемешивания порошков в них добавляется ацетон или спирт (быстро улетучивающаяся составляющая) до образования суспензии, которую потом кистью или пульверизатором наносят на поверхность испытуемого обтекателя. Полученную суспензию постоянно перемешивают. Благодаря быстрому испарению частицы порошков ложатся на поверхность равномерно.

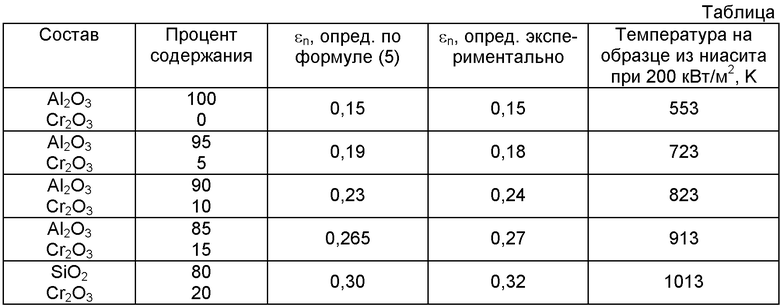

В таблице приведены 5 составляющих с различным соотношением порошков хром III окись (Cr2O3), диоксида алюминия (Al2O3) и окиси кремния (SiO2).

Как видно из таблицы, коэффициент степени черноты и температура поверхности меняется пропорционально в зависимости от процентного содержания хром III окись, что подтверждает правомерность предлагаемого технического решения для определения и задания температуры на поверхности керамического обтекателя для каждой зоны нагрева при постоянной плотности теплового потока.

В результате экспериментальных исследований выявлено, что для практической работы при высоких температурах до 2500°С целесообразно использовать порошки хром III окись (εσ=0,86) и диоксид алюминия (ε0=0,15). Температура плавления диоксида алюминия 2500°С, хром III окись 2700°C.

Предлагаемое техническое решение позволяет упростить систему задания тепловых режимов. Во-первых, оно позволяет уменьшить количество каналов регулирования в системах, построенных на основе устройств типа устройства по а.с. СССР 99.9029 (прототип). С другой стороны, оно позволяет корректировать тепловые поля в существующих установках, особенно на границе инфракрасных излучателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ теплового нагружения обтекателей ракет | 2018 |

|

RU2696939C1 |

| Способ теплопрочностных испытаний керамических обтекателей | 2018 |

|

RU2697481C1 |

| Способ тепловых испытаний натурных керамических элементов летательных аппаратов | 2018 |

|

RU2690048C1 |

| Способ тепловых испытаний обтекателей ракет | 2021 |

|

RU2775689C1 |

| Способ тепловых испытаний обтекателей ракет из неметаллических материалов | 2016 |

|

RU2632031C1 |

| Способ управления нагревом при тепловых испытаниях антенных обтекателей ракет | 2017 |

|

RU2676385C1 |

| Способ определения степени черноты поверхности натурного обтекателя ракет при тепловых испытаниях и установка для его реализации | 2018 |

|

RU2694115C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2010 |

|

RU2436204C1 |

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2010 |

|

RU2459325C1 |

| СПОСОБ ТЕПЛОВОГО НАГРУЖЕНИЯ ОБТЕКАТЕЛЕЙ РАКЕТ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2517790C1 |

Изобретение относится к испытательной технике, преимущественно к технике проведения тепловых испытаний керамических обтекателей ракет при радиационном нагреве. Техническим результатом заявленного изобретения является повышение точности и снижение затрат при задании температурного поля при наземных испытаниях керамических обтекателей в установках радиационного нагрева за счет применения высокотемпературных покрытий с регулируемой степенью черноты. Указанный технический результат достигается за счет того, что в способе задания тепловых режимов керамических обтекателей ракет при радиационном нагреве путем автоматического регулирования температуры по конечному числу точек и изменения оптических свойств на остальной части нагреваемой поверхности на наружную поверхность обтекателя наносят покрытие, состоящее из двух компонентов, степень черноты одного из которых более чем в два раза превышает степень черноты другого и составляет 0.8-0.9, а температуру для каждой зоны нагрева при постоянной плотности теплового потока задают расчетным путем. 2 з.п. ф-лы, 1 табл.

1. Способ задания тепловых режимов керамических обтекателей ракет при инфракрасном нагреве путем автоматического регулирования температуры по конечному числу точек и изменения оптических свойств на остальной части нагреваемой поверхности, отличающийся тем, что на наружную поверхность обтекателя наносят покрытие, состоящее из двух компонентов, степень черноты одного из которых более чем в два раза превышает степень черноты другого и составляет 0,8-0,9, а температуру для каждой зоны нагрева при постоянной плотности теплового потока задают по формуле

,

,

где KT - коэффициент пропорциональности;

mεб - масса компонента с большей степенью черноты;

М - общая масса компонентов;

εб - наибольший коэффициент степени черноты;

ε0 - коэффициент степени черноты второго компонента;

Tk - температура на поверхности данной зоны;

qn - падающий тепловой поток.

2. Способ по п.1, отличающийся тем, что в качестве компонента с большей степенью черноты используют порошок хром III окись (Cr2O3), а с меньшей степенью черноты - порошок диоксида алюминия (Al2O3).

3. Способ по п.1, отличающийся тем, что в качестве компонента с большей степенью черноты используют порошок хром III окись (Cr2O3), а с меньшей степенью черноты - порошок окиси кремния (SiO2).

Авторы

Даты

2012-05-27—Публикация

2010-12-08—Подача