Изобретение относится к испытательной технике, преимущественно к технике проведения тепловых испытаний керамических обтекателей ракет при инфракрасном нагреве.

В технике известны способы задания тепловых режимов при испытаниях ракетных обтекателей путем регулирования теплового потока, падающего на поверхность конструкции (А.Н.Баранов и др. «Статические испытания на прочность сверхзвуковых самолетов. М., Машиностроение» 1974), в которых точность задания температурного поля ограничена размерами инфракрасных нагревателей.

На границах заданных зон нагрева изделий сложной формы наблюдаются скачки температуры. Кроме того, в области открытых участков нагревателей (особенно снизу) наблюдается снижение температуры на наружной поверхности испытуемого изделия.

Для повышения точности задания теплового поля при радиационном нагреве могут применяются покрытия на изделиях с изменяемой степенью черноты, (патент РФ № 2451971, МПК G01D 23/19, 2010). За счет перемешивания двух высокотемпературных порошков с разной степенью черноты добиваются требуемой степени черноты в заданной точке. Но такой способ испытаний не может быть использован для тепловых испытаний изделий из композиционных материалов, когда при нагреве идет сильное газовыделение. Это приводит к неконтролируемому нарушению прозрачности пространства между излучателями и испытуемым изделием. Тем самым повышается погрешность задания теплового поля на испытуемом изделии, а нанесенное покрытие сходит с поверхности обтекателя. Кроме того, вредные вещества могут выделяться в окружающее пространство и принести вред людям.

Для повышения коэффициента полезного действия (КПД) установок радиационного нагрева при тепловых испытаниях обтекателей скоростных управляемых ракет в качестве отражательных экранов применяют диффузные отражатели из теплоизолирующих материалов, например ТЗМК-10 или ТЗМК-20. Такое техническое решение реализовано в способе тепловых испытаний (патент РФ № 2632031, МПК G01N 25/72, 2016), в котором наружную поверхность испытуемого изделия обдувают газовой смесью вдоль его поверхности и со стороны отражательного экрана (рефлектора). Применение этого технического решения дает возможность повысить темп нагрева на поверхности керамических обтекателей более чем в два раза по сравнению с другими способами, где применяются зеркальные металлические нагреватели, однако применение отражательных экранов из теплоизолирующих материалов дает и отрицательный эффект. При задании отрицательных участков нагрева (охлаждение) наблюдается перегрев испытуемого изделия. Это может привести к разрушению конструкции или к выходу из строя элементов системы наведения при комплексных испытаниях. Кроме того при длительных режимах нагрева верхние слои отражательных экранов могут плавиться, так как продув газовой смесью недостаточен для их охлаждения.

Известно техническое решение по патенту РФ № 2703491, МПК G01N 25/72, 2018, где газовый поток разделен минимум на две струи, которые подаются со скоростью, регулируемой автономно друг от друга, вдоль поверхности изделия в сторону носка и в сторону торца обтекателя. Это техническое решение эффективно при кратковременном нагреве (не более 10 мин.) при уровне температуры поверхности отражательного экрана (рефлектора) менее температуры плавления материала. При длительном нагреве испытуемой конструкции температура поверхности отражательного экрана может достичь температуры плавления и экран может разрушиться. В этом случае охлаждение отражательного экрана газовым потоком, как показали экспериментальные исследования, недостаточно.

Наиболее близким по технической сущности, выбранный в качестве прототипа, является способ по патенту Российской Федерации № 2720738 МПК G01N 25/72,2019. В прототипе для повышения эффективности теплообмена применяются диффузно-отражательные панели из теплоизолирующего материала. Для охлаждения отражательных панелей и наружной поверхности обтекателя применяют обдув газовой смесью, что недостаточно для обеспечения длительных режимов испытаний при высоких температурах.

Задачей заявленного изобретения является увеличение длительности нагрева испытуемой конструкции при температурах выше температуры плавления материала отражательного экрана.

Эта задача достигается тем, что предложен:

1. Способ тепловых испытаний обтекателей ракет, включающий зонный нагрев поверхности обтекателя нагревателями с отражательным экраном и измерение температуры в поперечных сечениях обтекателя датчиками температуры, установленными на отражательном экране, отличающийся тем, что отражательный экран изготавливают из пористого высокотемпературного материала и закрепляют его на жесткой основе, а в пористом высокотемпературном материале размещают трубки с отверстиями, направленными внутрь его, при этом трубки ориентируют в направлении образующих жесткой основы и подключают к коллектору зоны нагрева, заполненному водой, причем суммарная площадь отверстий трубок в зоне нагрева менее площади сечения входной трубки коллектора зоны нагрева, отражательный экран устанавливают с зазором эквидистантно наружной поверхности обтекателя, а нагреватели из кварцевых ламп с зазором к отражательному экрану и к наружной поверхности обтекателя.

2. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что в качестве пористого высокотемпературного материала используют материалы типа ТЗМК-10, ТЗМК-20, ТЗМ-23.

3. Способ тепловых испытаний обтекателей ракет по пп.1,2, отличающийся тем, что регулирование давления воды в коллекторе осуществляют по температуре поверхности отражательного экрана.

4. Способ тепловых испытаний обтекателей ракет по пп.1-3, отличающийся тем, что трубки изготавливают из металла или герметика.

5. Способ тепловых испытаний обтекателей ракет по пп.1-4, отличающийся тем, что жесткую основу изготавливают из металла или композиционного материала.

6. Способ тепловых испытаний обтекателей ракет по пп.1-5, отличающийся тем, что диаметры трубок менее половины толщины пористого высокотемпературного материала.

7. Способ тепловых испытаний обтекателей ракет по пп.1-6, отличающийся тем, что расстояние между трубками не более двойной толщины пористого высокотемпературного материала.

В действительности при нагнетании воды через отверстия трубок она заполняет полностью материал отражательного экрана. В этом случае при нагреве часть жидкости, которая окажется ближе к нагреваемой поверхности изделия будет испаряться. Это приводит к охлаждению поверхности экрана, причем его температура стабилизируется на уровне температуры кипения нагнетаемой воды. При непрерывном нагнетании воды в пористый высокотемпературный материал экрана заданный уровень температуры может поддерживаться длительное время независимо от длительности режима испытаний. Давление воды в трубках может регулироваться автоматически по заданной температуре поверхности отражательного экрана из пористого материала. Заданная температура выбирается из условия обеспечения безотказной работы экрана. Ее величина должна быть меньше температуры плавления материала экрана. Таким образом гарантируется защита отражающего экрана из пористого материала от разрушения при задание высокой температуры на наружной поверхности обтекателя.

При воспроизведении температуры наружной поверхности обтекателя сравнимой с температурой плавления материала отражающего экрана трубки могут изготавливаться из гибкого высокотемпературного материала. например из герметика, но если требуется воспроизвести температурные режимы с максимумами температуры более чем в полтора – два раза чем температура плавления материала экрана, трубки необходимо изготовить из металла.

Оптимальная схема монтажа трубок в пористом отражающем экране для эффективного охлаждения экранов из материала типа ТЗМК-10 выбрана экспериментально. Она характеризуется тем, что диаметр трубок должен быть менее половины толщины пористого материала экрана, а расстояние между трубками должно быть не более двойной толщины пористого высокотемпературного материала.

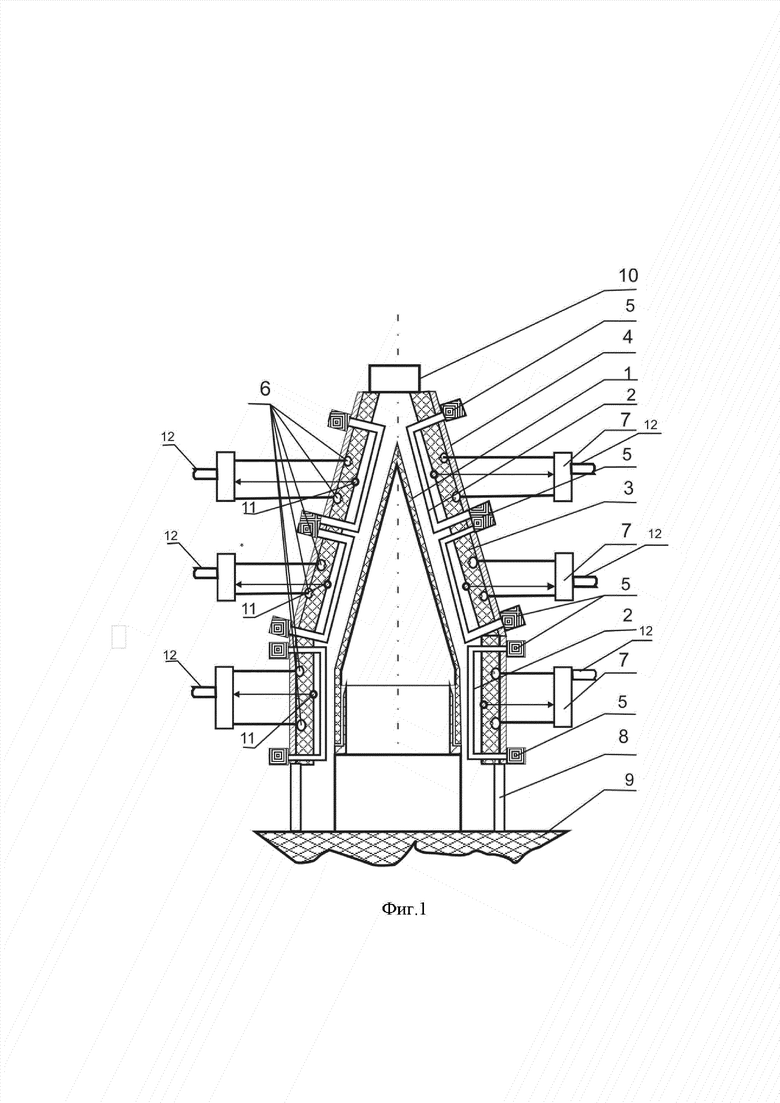

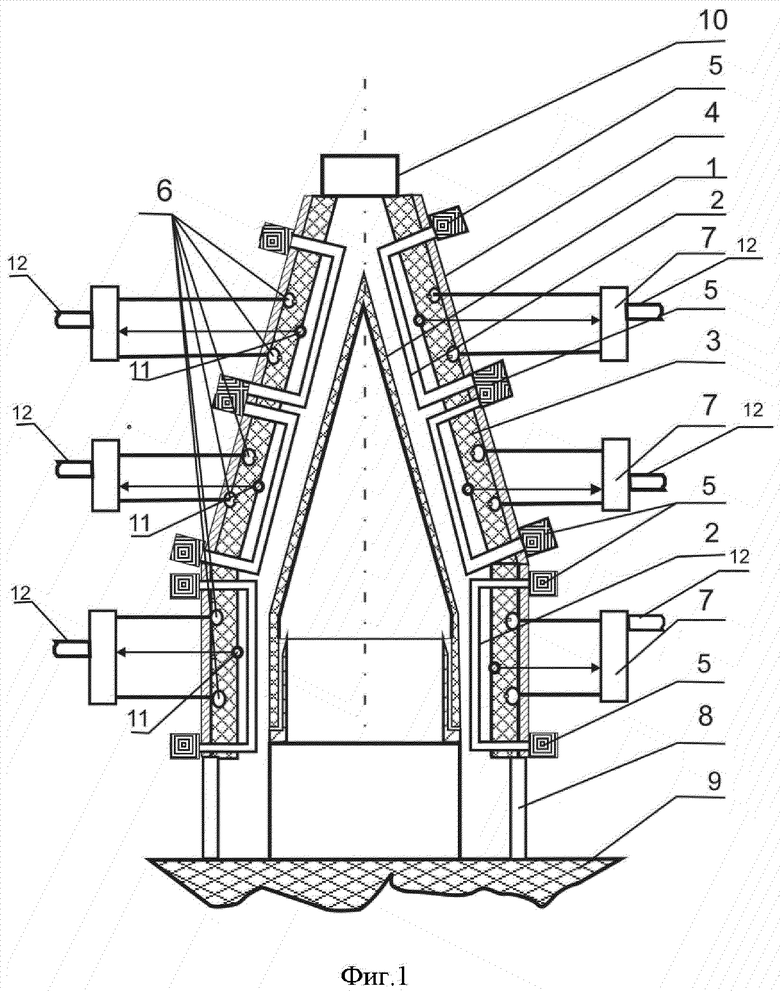

На фигуре представлена схема реализации предложенного способа, где обтекатель 1 установлен в инфракрасном нагревателе, состоящем из кварцевых ламп 2, отражательного экрана 3, закрепленного на жесткой основе 4 и электрических шин 5, которые также смонтированы на жесткой основе 4. В отражательном экране 3 из пористого высокотемпературного материала установлены трубки 6 с отверстиями для его смачивания, причем вода подается в трубки 6 через коллектор 7, а для удаления продуктов испарения в верхней части установки инфракрасного нагрева смонтировано устройство 10 для удаления газов и пара. Цифрой 8 обозначены упоры установки, цифрой 9 участок пола и датчики измерения температуры цифрой 11. На фигуре цифрой 12 обозначены входная трубка коллектора.

Способ реализован следующим образом.

Вода через входные трубки коллекторов 12 нагнетается в коллекторы 7, затем через трубки с отверстиями 6 подается в пористый материал экрана 3 для того, чтобы не допустить разрушения материала экрана в процессе нагрева при задании высокой температуре на испытуемом изделии в течение длительного времени.

Охлаждение отражательного экрана 3 из пористого теплоизоляционного материала осуществляется следующим образом. При достижении заданной температуры поверхности отражательного экрана 3, измеренной датчиками 11, обращенной к обтекателю 1, через коллектор 7 нагнетается жидкость через трубки с отверстиями 6 в пористый материал экрана 3. Таким образом поддерживается температура отражательного экрана 3 на требуем уровне, чтобы не допустить его разрушения в процессе нагрева. При задании высокой температуры на испытуемом изделии в течение длительного времени отслеживается температура наружной поверхности отражательного экрана 3 датчиками температуры 11. В зависимости от уровня температуры поверхности экрана 3 регулируется давление в коллекторах 7. Таким образом обеспечивается защита отражательных экранов при задании длительных высокотемпературных режимов.

Применение предложенного технического решения даст возможность расширить температурный диапазон, имеющийся в наличии испытательного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления нагревом при тепловых испытаниях керамических обтекателей | 2019 |

|

RU2720738C1 |

| Способ тепловых испытаний элементов летательных аппаратов | 2021 |

|

RU2762167C1 |

| Способ теплового нагружения обтекателей ракет | 2018 |

|

RU2696939C1 |

| Способ теплопрочностных испытаний керамических обтекателей | 2019 |

|

RU2712197C1 |

| Способ тепловых испытаний элементов летательных аппаратов | 2018 |

|

RU2703491C1 |

| Способ тепловых испытаний керамических обтекателей | 2019 |

|

RU2715475C1 |

| СПОСОБ ЗАДАНИЯ ТЕПЛОВЫХ РЕЖИМОВ КЕРАМИЧЕСКИХ ОБТЕКАТЕЛЕЙ РАКЕТ | 2010 |

|

RU2451971C1 |

| Способ тепловых испытаний натурных керамических элементов летательных аппаратов | 2018 |

|

RU2690048C1 |

| СПОСОБ ТЕПЛОВОГО НАГРУЖЕНИЯ ОБТЕКАТЕЛЕЙ РАКЕТ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2583353C1 |

| СПОСОБ ТЕПЛОВОГО НАГРУЖЕНИЯ ОБТЕКАТЕЛЕЙ РАКЕТ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2517790C1 |

Изобретение относится к испытательной технике, преимущественно к технике проведения тепловых испытаний керамических обтекателей ракет при инфракрасном нагреве. Техническим результатом заявленного изобретения является увеличение длительности нагрева испытуемой конструкции. Способ тепловых испытаний обтекателей ракет включает зонный нагрев поверхности обтекателя нагревателями из кварцевых ламп с отражательным экраном и измерение температуры в поперечных сечениях обтекателя датчиками температуры, установленными на отражательном экране, изготовленном из пористого высокотемпературного материала и закрепленном на жесткой основе, в материале экрана размещают трубки с отверстиями, направленными внутрь него, а трубки ориентируют в направлении образующих жесткой основы и подключают к коллектору зоны нагрева, заполненному водой. Суммарная площадь отверстий трубок в зоне нагрева менее площади сечения входной трубки коллектора зоны нагрева. Отражательный экран установлен с зазором эквидистантно наружной поверхности обтекателя, а нагреватели - с зазором к отражательному экрану и к наружной поверхности обтекателя. Технический результат - расширение температурного диапазона испытательного оборудования. 6 з.п. ф-лы, 1 ил.

1. Способ тепловых испытаний обтекателей ракет, включающий зонный нагрев поверхности обтекателя нагревателями с отражательным экраном и измерение температуры в поперечных сечениях обтекателя датчиками температуры, установленными на отражательном экране, отличающийся тем, что отражательный экран изготавливают из пористого высокотемпературного материала и закрепляют его на жесткой основе, а в пористом высокотемпературном материале размещают трубки с отверстиями, направленными внутрь него, при этом трубки ориентируют в направлении образующих жесткой основы и подключают к коллектору зоны нагрева, заполненному водой, причем суммарная площадь отверстий трубок в зоне нагрева менее площади сечения входной трубки коллектора зоны нагрева, отражательный экран устанавливают с зазором эквидистантно наружной поверхности обтекателя, а нагреватели из кварцевых ламп - с зазором к отражательному экрану и к наружной поверхности обтекателя.

2. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что в качестве пористого высокотемпературного материала используют материалы типа ТЗМК-10, ТЗМК-20, ТЗМ-23.

3. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что регулирование давления воды в коллекторе осуществляют по температуре поверхности отражательного экрана.

4. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что трубки изготавливают из металла или герметика.

5. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что жесткую основу изготавливают из металла или композиционного материала.

6. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что диаметры трубок менее половины толщины пористого высокотемпературного материала.

7. Способ тепловых испытаний обтекателей ракет по п.1, отличающийся тем, что расстояние между трубками не более двойной толщины пористого высокотемпературного материала.

| Способ управления нагревом при тепловых испытаниях керамических обтекателей | 2019 |

|

RU2720738C1 |

| Способ тепловых испытаний элементов летательных аппаратов | 2018 |

|

RU2703491C1 |

| Способ тепловых испытаний обтекателей ракет из неметаллических материалов | 2016 |

|

RU2632031C1 |

| Способ управления нагревом при тепловых испытаниях антенных обтекателей ракет | 2017 |

|

RU2676385C1 |

| СПОСОБ ЗАДАНИЯ ТЕПЛОВЫХ РЕЖИМОВ КЕРАМИЧЕСКИХ ОБТЕКАТЕЛЕЙ РАКЕТ | 2010 |

|

RU2451971C1 |

| US 9488592 B1, 08.11.2016 | |||

| CN 102721612 A, 10.10.2012. | |||

Авторы

Даты

2022-07-06—Публикация

2021-04-13—Подача