Предлагаемое техническое решение можно использовать в области микроэлектроники при охлаждении мощных процессоров, при металлообработке методом закалки, при быстром захолаживании материалов, пример - получение аморфных металлов в отдельных узлах термоядерных энергетических установок, например, диверторах.

Известен способ охлаждения горячей поверхности с помощью ударной струи охлаждающей жидкости (патент РФ №2357793, опубл. 10.06.2009 г.), при котором движение струй к охлаждаемой поверхности организовано с помощью выполненных в оболочке каналов, образованных сплошными стенками, направляющих жидкую среду центробежным образом. Для улучшения отвода жидкости, стекающей по поверхности, предлагается применять такие устройства, как стенки, лопасти, каналы или пористые структуры.

Недостатками такого метода охлаждения является наличие громоздких элементов и вращающихся частей. Недостатком является и то, что скорость генерируемых макроструй достигает лишь 20-30 м/с и не может быть значительно увеличена, так как это привело бы к большим расходам охлаждающей жидкости и, соответственно, мощности. Существенным недостатком является и наличие тонкой пленки жидкости, стекающей по поверхности, требующей охлаждения. Такая пленка ухудшает теплообмен и замедляет процесс работы, поскольку действие струй эффективно только, когда пленки нет на поверхности.

Известен способ охлаждения путем воздействия жидкости на охлаждаемую поверхность последовательными импульсами в виде спрея, получаемого воздействием на жидкость давления (Effect of Water Temperature. on Spray Cooling Heat Transfer on Hot Steel Plate. Lee J., Yu Ch.-H., Park S.-J. 7 pp., 2010). Авторы статьи предлагают использовать импульсный спрей для охлаждения поверхности. Охлаждающая жидкость подается в виде спрея на горячую поверхность в виде последовательных импульсов из специального сопла.

Недостатком указанного способа является сложность организации импульсной подачи распыленной жидкости, а также, в зависимости от режима, наличие либо пленки конденсата, либо накопление испарившейся жидкости у поверхности. Оба случая требуют принятия специальных дополнительных мер. Это серьезно усложняет организацию теплообмена.

Техническая задача, решаемая предлагаемым способом, состоит в повышении интенсивности и эффективности охлаждения объектов с малой площадью охлаждения.

Поставленная задача решается тем, что в известном способе охлаждения с помощью микроструй, при котором на охлаждаемую поверхность воздействуют потоком охлаждающей жидкости в виде высокоскоростных микроструй, согласно изобретению, высокоскоростные микроструи генерируют путем воздействия на жидкость ультразвуковыми колебаниями частотой 20 кГц-1 МГц. Кроме того, скорость отдельной микроструи выбирают в диапазоне 40-170 м/с.

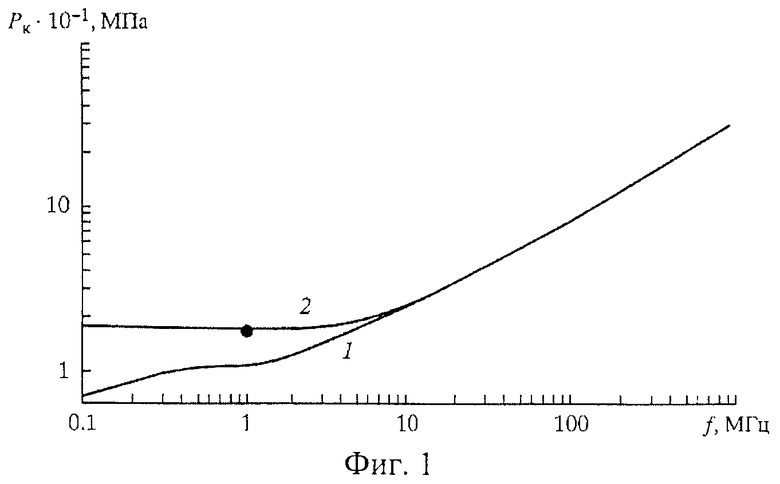

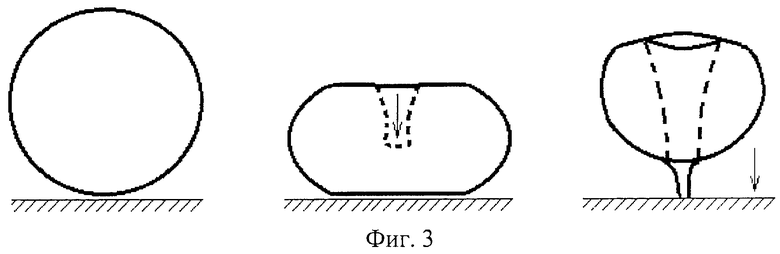

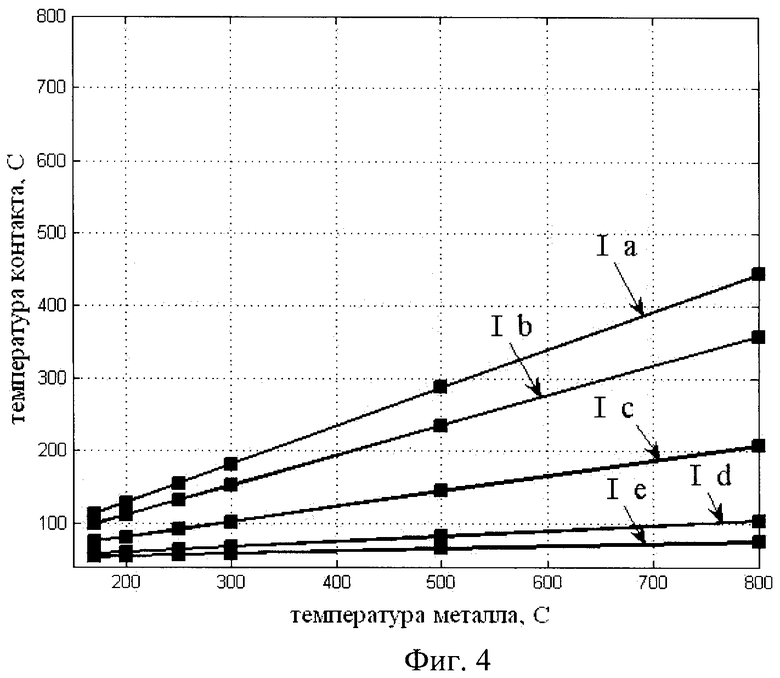

На фиг.1 приведен график частотной зависимости кавитационной прочности воды. На фиг.2 схематично изображено устройство для охлаждения поверхности по предлагаемому способу. На фиг.3 схематично изображено формирование микроструи у поверхности. На фиг.4 - график зависимости температуры соприкосновения охлаждающей жидкости с твердой горячей поверхностью.

Устройство для осуществления способа состоит из рабочего участка, содержащего хладагент при заданной начальной температуре, охлаждаемой поверхности и генератора ультразвука, а также насоса для сообщения хладагенту небольшой скорости движения.

Способ осуществляют следующим образом: с помощью генератора ультразвука инициируется кавитация в жидкости. Частоту ультразвука предлагается выбирать из диапазона 20 кГц - 1 МГц. График (фиг.1) включает указанный диапазон частот, опытно рассмотренный в работах (Об измерении кавитационных порогов прочности жидкостей. Кортнев А.В., Чулкова Н.В., Макаров В.К. и др. Симпозиум по физике акуст.-гидродинам. явлений, Сухуми, 17-21 нояб. 1975. М.: Наука. 1975. С.30-34; Сиротюк М.Г. Акустическая кавитация. М.: Наука, 2008. 271 с.). На фиг.1 показаны две кривые, соответствующие разным размерам образующихся зародышей: 1-10-7-10-2 см, 2-10-5 см, наличие зародышей в жидкости показывает существование кавитации. Максимальное значение в 1 МГц также является экспериментально проверенным в работе (Messino D., Sette D., Wanderling F. Statical Approach to ultrasonic Cavitation. J. Acoust. Soc. Amer. 1963. V. 35. №10. P.1575) и соответствует существованию кавитации. Как показано на фиг.2, жидкость находится в рабочем участке 7 и обтекает охлаждаемую поверхность 2. Насосом 3 протекающему хладагенту сообщается небольшая скорость, необходимая для обновления области кавитации. Скорость течения хладагента поддерживается небольшой, порядка 0.1-5 м/с.Движение хладагента необходимо для большей эффективности процесса кавитации и поддержания постоянной средней температуры у охлаждаемой поверхности. С помощью генератора ультразвука 4 в жидкости образуются кавитационные полости 5. На фиг.3 схематично показаны стадии образования микроструи: в жидкости образуется кавитационная полость, расширяясь, она достигает максимального диаметра и начинает охлопываться, образуя микроструйку жидкости. Мощность генератора ультразвука устанавливается таким образом, чтобы полость схлопывалась после первого расширения и не совершала колебаний, которые снижают эффективность образующихся микроструй, поглощая полученную энергию в процессе колебаний. Кавитационные полости преимущественно образуются около твердой поверхности и генерируемые микроструйки жидкости бьют в данную поверхность. Существенная часть энергии при схлопывании расходуется на движение жидкости, по этой причине струя имеет большую скорость. По работам (Захлопывание кавитационных полостей между двумя стенками в ультразвуковом поле. Дежкунов Н.В., Кувшинов Г.И., Прохоренко П.П. Акуст.журн. 1983. Т. 29. Вып.6. С.754. Cavitation Bubble dynamics by High Speed Photography and Holography: Part Two. Lauterborn W., Hentschel W. Ultrasonics. 1985. V. 23. №6. P. 260) скорость микроструйки находится в диапазоне 40-170 м/с и может достигать скорости звука по монографии (Сиротюк М.Г. Акустическая кавитация. М.: Наука, 2008. 271 с).

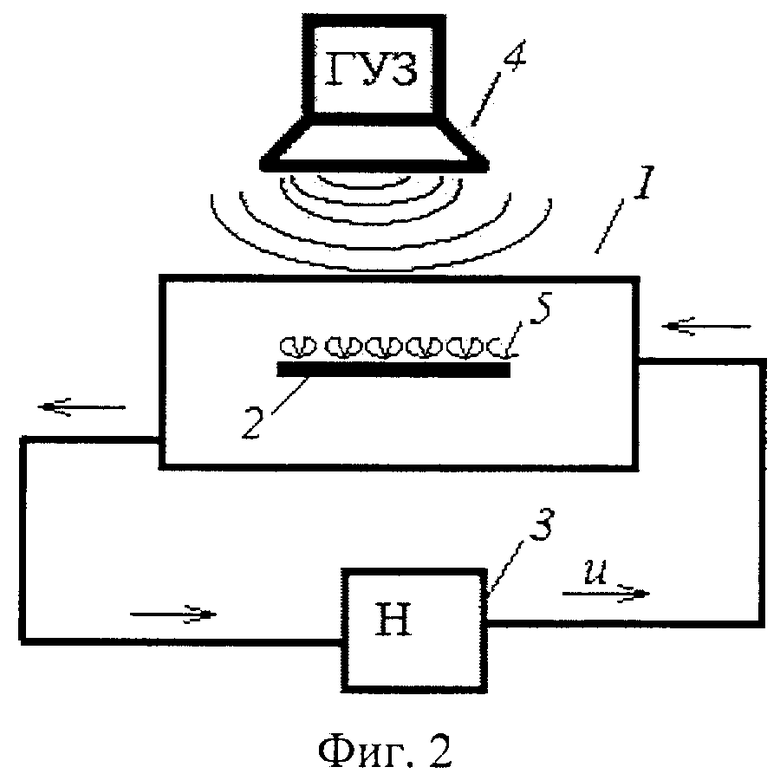

На фиг.4 приведены результаты математического моделирования процесса соприкосновения холодной жидкости с горячей поверхностью. На графике показана температура поверхности жидкости в момент соприкосновения ее с охлаждаемой поверхностью в зависимости от температуры горячей поверхности, обе величины представлены в градусах Цельсия. Каждая кривая соответствует разной скорости движения жидкости: Iа - для скорости 0.001 м/с; b - 0.002; с - 0.01; d -.01; е - 0.5. Рассчитанные данные позволяют сделать вывод, что при наблюдаемых средних скоростях движения жидкость микроструйки практически не нагревается и соприкасается с охлаждаемой поверхностью при своей исходной температуре. Такая ситуация обеспечивает эффективный съем тепла с охлаждаемой стенки (до 100-300 МВт/м2), таким образом, предлагаемый способ охлаждения с помощью микроструй обеспечивает более эффективный теплообмен, чем имеющиеся аналоги.

Представляемый способ охлаждения с помощью микроструй отличается от ныне известных простотой конструкции и использования. Для работы установки, основанной на предлагаемом способе, требуются небольшие затраты энергии. Она является простой в эксплуатации, так как регулировка процесса осуществляется изменением мощности излучаемого ультразвука.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| Вихревое соноплазмохимическое устройство | 2018 |

|

RU2704419C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА ЭЛЕКТРОЛИТА | 2006 |

|

RU2308319C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2372139C1 |

| СПОСОБ СНИЖЕНИЯ ВРЕМЕННОЙ ЖЕСТКОСТИ ВОДЫ В ПОТОКЕ И КАВИТАЦИОННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422371C2 |

| Способ деструкции эмбологенного матрикса в эксперименте. | 2020 |

|

RU2739669C1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

Предлагаемое техническое решение можно использовать в области микроэлектроники, в металлургии, в отдельных узлах термоядерных энергетических установок, например диверторах. Техническая задача, решаемая предлагаемым способом, состоит в повышении интенсивности и эффективности охлаждения объектов с малой площадью охлаждения. В известном способе охлаждения с помощью микроструй, при котором на охлаждаемую поверхность воздействуют потоком охлаждающей жидкости в виде высокоскоростных микроструй, согласно изобретению высокоскоростные микроструи генерируют путем воздействия на жидкость ультразвуковыми колебаниями частотой 20 кГц - 1 МГц. Кроме того, скорость отдельной микроструи выбирается в диапазоне 40-170 м/с. 1 з.п. формулы, 4 ил.

1. Способ охлаждения с помощью микроструй, при котором на охлаждаемую поверхность воздействуют потоком охлаждающей жидкости в виде высокоскоростных микроструй, отличающийся тем, что высокоскоростные микроструи генерируют путем воздействия на жидкость ультразвуковыми колебаниями частотой 20 кГц-1 МГц.

2. Способ охлаждения с помощью микроструй по п.1, отличающийся тем, что скорость микроструй выбирают в диапазоне 40-170 м/с.

| РЕАКТОР С ТЕПЛООБМЕНОМ УДАРНОЙ СТРУЕЙ | 2005 |

|

RU2357793C2 |

| RU 2009104472 A, 20.08.2010 | |||

| JP 2006219732 A, 24.08.2006 | |||

| JP 2004313933 A, 11.11.2004. | |||

Авторы

Даты

2012-05-27—Публикация

2011-03-01—Подача