Изобретение относится к технике перемешивания и размола, применяемой в нефтехимической и других отраслях промышленности.

В качестве прототипа выбран смеситель, содержащий корпус с установленным внутри кавитатором, выполненным в виде установленной на ступице крыльчатки с лопастями суперкавитирующего профиля клиновидной формы с острой передней кромкой, снабженными накладками клиновидной формы с острой передней кромкой, причем одна из накладок закреплена на ступице неподвижно, а другая снабжена пружиной, соединенной с неподвижной накладкой, а лопасти выполнены подвижными с возможностью возвратно-поступательного перемещения относительно накладок, причем неподвижная накладка служит направляющей перемещения лопастей, а подвижная накладка через пружину прижата к полости.

Известный смеситель имеет недостаточный диапазон управления интенсивностью кавитационного смешения.

Цель изобретения управление интенсивностью кавитационного смешения.

Это достигается тем, что в смесителе, содержащем корпус с установленным внутри кавитатором, выполненным в виде лопастей суперкавитирующего профиля клиновидной формы с острой передней кромкой, снабженных накладками и установленных на ступице, он снабжен приводом поперечного перемещения, выполненным в виде штока с винтовыми нарезками, на которых установлены втулки с толкателями, сообщенными с задними частями накладок, находящимися в контакте с внутренней поверхностью корпуса, при этом накладки выполнены из гибкого материала и жестко закреплены на ступице и передней частью на боковых сторонах лопастей.

Другое отличие состоит в том, что винтовые нарезки выполнены с противоположным заходом.

Изгиб свободной части накладок позволяет деформировать поток жидкости между накладками таким образом, что образуется циркуляция (вихрь) жидкости в плоскости, перпендикулярной направлению движению потока жидкости. Образованные за соседними накладками вихри взаимодействуют между собой, создавая зоны пониженного давления, внутри которых образуются дополнительные кавитационные пузырьки. Влияние циркуляции на суммарную каверну проявляется в усилении нестационарности, что позволяет создавать условия для дробления наиболее крупного микропузырьков на мелкие, которые при движении в каверне имеют возможность дальнейшего роста. Таким образом, создаются условия роста количества при одновременном росте размеров кавитационных микропузырьков.

За каждой лопастью с накладками образуется кавитационная каверна, и, взаимодействуя между собой, каверны объединяются в суммарную каверну, в хвостовой части которой происходит схлопывание кавитационных пузырьков с образованием взаимно проникающих высокоскоростных микроструй. Микроструи оказывают размалывающее и диспергирующее воздействие на обрабатываемую смесь.

Увеличение закрутки потока, обтекающего лопасти с накладками, помимо увеличения количества дополнительно генерируемых кавитационных пузырьков увеличивает закрутку каверн, образованных за каждой лопастью с накладками. При этом вращение соседних каверн осуществляется в противоположных направлениях, поэтому увеличивается нестационарность суммарной каверны и ее хвостовой части, что ведет к увеличению пульсаций хвостовой части и, как следствие, наложению этих пульсаций на кумулятивное воздействие микроструй, что интенсифицирует перемешивание.

Такая конструкция позволяет одновременно использовать для смешения воздействие кавитации и гидравлических ударов при соударениях каверны.

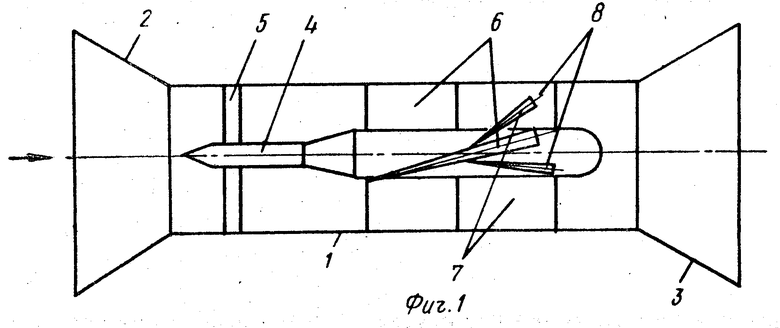

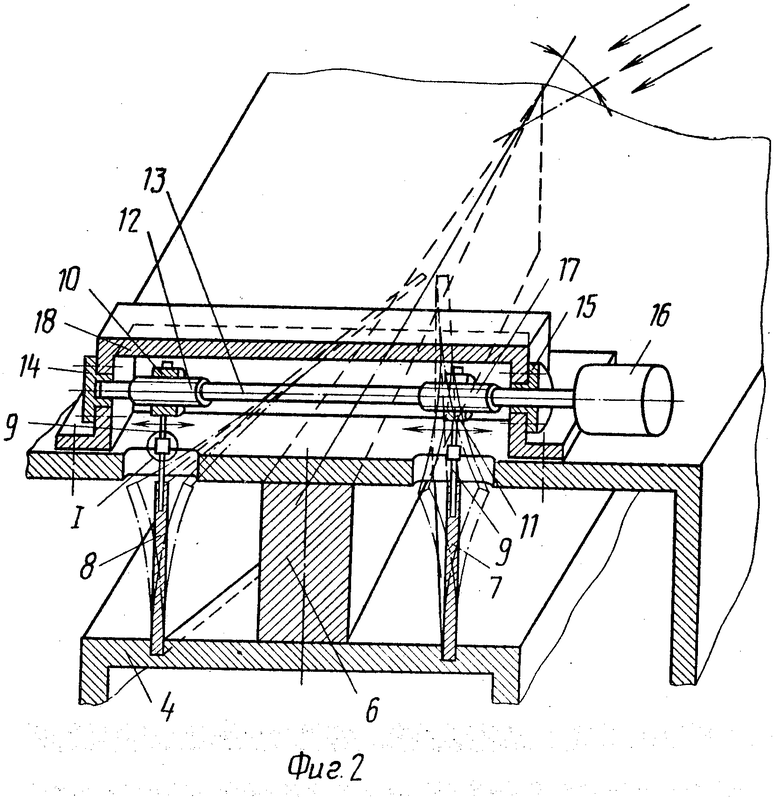

На фиг. 1 изображен смеситель; на фиг. 2 изображен пример выполнения рабочих кавитационных элементов смесителя; на фиг. 3 изображена в плане лопасть с накладками в исходном положении и при изгибе накладок.

Смеситель (фиг. 1) содержит корпус 1 с патрубками подвода 2 и отвода 3 смеси.

Внутри корпуса 1 на ступице 4, укрепленной внутри корпуса 1 стопорами 5, укреплены лопасти 6 с наружной 7 и внутренней 8 накладками. Ступица 4 выполнена прямоугольного сечения, на каждой боковой поверхности установлена лопасть 6 под углом к оси потока.

Так как конструкции всех лопастей 6 и приводов перемещения накладок идентичны, описание конструкции и ее функционирования ведется на примере лопасти 6, расположенной в вертикальной плоскости (фиг. 2).

Лопасть 6 выполнена клиновидной формы с острой передней кромкой. На боковых поверхностях передней части лопасти 6 выполнены пазы, в которых установлены и жестко зафиксированы своими передними частями гибкие накладки 7 и 8.

В задних частях накладок 7 и 8 установлены толкатели 9, проходящие через пазы, выполненные в корпусе 1 и соединенные с втулками 10, 11, снабженными внутренней винтовой нарезкой. Втулка 10 своей внутренней винтовой нарезкой находится в зацеплении с наружной винтовой нарезкой 12 штока 13 привода поперечного перемещения задания частей накладок, который с одной стороны установлен в опоре 14, а с другой стороны через опору 15 соединен с приводом 16 вращательного действия. Втулка 11 своей внутренней винтовой нарезкой находится в зацеплении с наружной винтовой нарезкой 17 штока 13 привода поперечного перемещения задних частей накладок.

Опоры 14, 15 установлены в крышке 18, закрепленной снаружи корпуса 1.

Винтовая нарезка 12 штока 13 и находящаяся в зацеплении с ней нарезка втулки 10 имеют направление, противоположное направлению винтовой нарезки 17 штока 13 и находящейся в зацеплении с ней нарезки втулки 11.

Привод 16 вращательного действия обеспечивает поперечное перемещение задних частей накладок 7 и 8.

Толкатели 9 выполнены составными (см. фиг. 3, где показаны возможные положения толкателей 9): из верхней части 19, выполненной в виде шарового пальца, и нижней опоры 20.

Достаточная гибкость накладок 7 и 8 позволяет закрепить их передние части без излома в полости 6 жестко, что позволяет исключить завихрения в месте соединения передних частей накладок 7 и 8 с полостью 6, и как следствие, обеспечить возникновение кавитации не в месте соединения накладок с лопастью, а на задних частях накладок 7 и 8.

Смеситель работает следующим образом.

Смешиваемые компоненты поступают в патрубок подвода 2. При обтекании лопастей 6 накладками 7 и 8 за счет сужения проходного сечения и закручивания потока скорость потока возрастает, а давление понижается. В месте наибольшего сужения потока давление понижается до величины давления насыщенных паров, и на задних кромках накладок образуются кавитационные микропузырьки, заполненные парогазовой смесью, которые смыкаются в каверну.

По мере движения кавитационные пузырьки увеличиваются в размерах и, попадая в область повышенного давления, микропузырьки, достигнув критических размеров, схлопываются с образованием кумулятивных микроструй со скоростями порядка 105 м/с и ударными давлениями порядка 104-105 кгс/см2. Эти микроструи оказывают интенсивное размалывающее и перемешивающее воздействие на обрабатываемую смесь.

Далее обработанная смесь поступает через патрубок отвода 3 в технологический трубопровод, по которому смесь транспортируется со скоростью 1-2 м/с.

Схлопывание кавитационных микропузырьков происходит в хвостовой части каверны, и интенсивность воздействия микроструй определяется количеством образующихся микропузырьков и размерами, которых достигают пузырьки перед схлопыванием.

Зависимость интенсивности кавитационного воздействия от размеров пузырька может быть представлена формулой

E = kP(P

где k коэффициент пропорциональности;

P давление жидкости, окружающей пузырек;

Rо, R соответственно максимальный радиус пузырька перед его схлопыванием и радиус пузырька после схлопывания.

В случае, если обрабатываемую смесь предварительно подвергают тщательной дегазации, слагаемое R3 пренебрежимо мало и может не учитываться.

Известно, что относительная длина каверны зависит помимо прочих параметров от размеров кавитирующего элемента и его положения относительно оси потока.

При этом размещение лопастей под углом к оси потока обеспечивает существование кавитационной каверны.

Выполнение лопасти с наружной и внутренней накладками с возможностью изгиба задних частей относительно лопасти позволяет изменять интенсивность закручивания потока, что обеспечивает резкий рост количества генерируемых кавитационных микропузырьков. Очень важно, что это происходит без изменения угла атаки лопасти, что обеспечивает минимальные энергозатраты.

Названия накладок "наружная" и "внутренняя" выбрано по следующим соображениям. В результате размещения лопасти под углом к оси потока возникает подъемная сила, при этом на одной плоскости лопасти давление жидкости выше, чем на противоположной плоскости. Накладка, примыкающая к плоскости лопасти со стороны повышенного давления, названа наружной, а накладка, примыкающая к полости лопасти со стороны пониженного давления, внутренней.

Изгиб задних частей накладок относительно лопасти изменяет кривизну поверхностей, обтекаемых потоком, что вызывает интенсивную закрутку потока.

При этом потоки смеси, закрученные соседними лопастями с их соответствующими накладками, взаимодействуют между собой с образованием микровихрей, которые "срываясь" с задних кромок накладок, вызывают генерирование дополнительного количества кавитационных микропузырьков.

Кроме того, эти вихри взаимодействует с кавитационными пузырьками, образованными вблизи средних частей накладок, разрушают их, дробя на более мелкие, что резко увеличивает количество пузырьков и интенсивность обработки.

Изгиб свободной части накладок позволяет деформировать поток жидкости между накладками таким образом, что образуется циркуляция (вихрь) жидкости в плоскости, перпендикулярной направлению движения потока жидкости. Установлено, что образованные за соседними накладками вихри взаимодействуют между собой, создавая зоны пониженного давления, внутри которых образуются дополнительные кавитационные пузырьки.

Влияние циркуляции на суммарную каверну проявляется в усилении нестационарности, что позволяет создавать условия для дробления наиболее крупных микропузырьков на мелкие, которые при движении в каверне имеют возможность дальнейшего роста. Таким образом, создаются условия роста количества при одновременном росте размеров кавитационных микропузырьков.

В этом проявляется сверхсуммарный эффект. При этом изменение кривизны поверхности, обтекаемой потоком, позволяет в широких пределах изменять интенсивность кавитационного воздействия.

Выполнения лопастей 6 клиновидной формы с острой передней кромкой позволяет снизить сопротивление потоку смеси и предотвращает возникновение кавитационных пузырьков на лопастях и их кавитационный износ.

Пусть в начальный момент времени задние и верхние части накладок 7 и 8 расположены вертикально относительно лопастей 6. При движении потока смеси через смеситель с постоянным расходом, обеспечиваемым, например, автоматической системой стабилизации расхода, за кавитатором образуется каверна с относительной длиной и интенсивностью кавитационного воздействия, которые удовлетворяют требованиям к качеству продукта.

При необходимости повысить интенсивность кавитационного воздействия (вызванной изменением технологических параметров предшествующих аппаратов либо изменением рецептуры обрабатываемой смеси) включают привод 16 вращательного действия, крутящий момент от которого предается штоку 13 привода задних частей накладок 7 и 8 и его наружным винтовым нарезкам 17 и 12, в зацеплении с которыми находятся соответствующие внутренние винтовые нарезки втулок 11 и 10.

Вращательное движение штока 13 привода задних частей накладок преобразуется в поступательное движение втулок 10 и 11, которые через толкатели 9 передается задним верхним частям наружной накладки 7 и внутренней накладки 8, изгибая их.

Наружные винтовые нарезки 12 и 17 штока 13 привода задних частей накладок и внутренние винтовые нарезки соответствующих втулок 10 и 11 могут быть выполнены однонаправленными либо разнонаправленными. Хотя и при однонаправленности и при разнонаправленности винтовых нарезок втулок 10 и 11 происходит изменение закрутки потока, но при разнонаправленности диапазон изменений шире. Вариант выполнения винтовых нарезок для перемещения задних частей внутренних 8 и наружных 7 накладок в противоположные стороны, т.е. выполнение их разнонаправленными, предпочтительнее.

Приведены примеры конкретного применения предлагаемого смесителя, который был испытан в производстве огнестойкой эмульсионной рабочей жидкости (ОЭРЖ) в условиях Бердянского ОНМЗ.

Состав ОЭРЖ, мас.

Минеральное масло 50

Стабилизирующая присадка 0,01

Вода Остальное

Предварительно приготовленную смесь насосами подавали в смеситель, установленный в циркуляционный контур резервуара объемом 20 м3. Оценку качества смешения осуществляли по важнейшему для эмульсии показателю - стабильности, а оценку энергозатрат по времени циркуляции. Для определения стабильности пробу ОЭРЖ подогревали до 100oC и выдерживали в течение 1 ч. Проба выдержала испытание, если расслоения эмульсии не произошло.

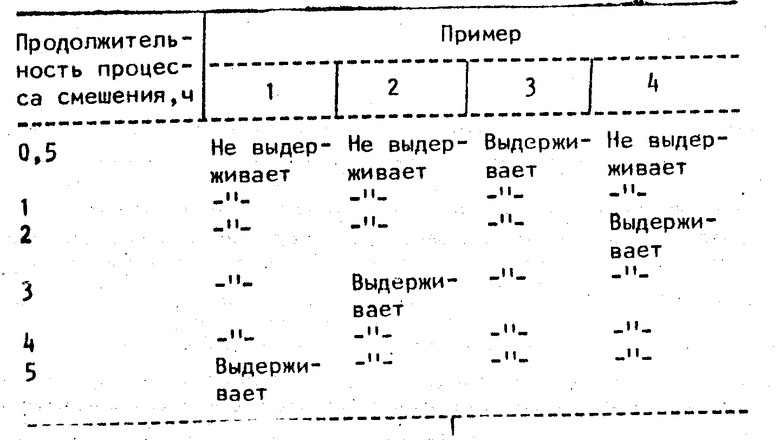

Пример 1 (по прототипу).

Пример 2. Задние верхние части накладок симметрично отведены от лопастей на расстояние 5 мм.

Пример 3. Задние верхние части накладок 7 и 8 отведены на расстояние 12 мм.

Пример 4. Задние верхние части накладок 7 и 8 подведены к лопасти на расстояние 12 мм.

Результаты испытаний предлагаемого смесителя и анализа образцов ОЭРЖ на стабильность приведены в таблице.

В примере 2 по сравнению с прототипом интенсификация смешения происходит за счет закручивания потока, причем кривизна поверхности накладок 7 и 8 плавно изменяется в более широких пределах, чем в прототипе.

В примере 3 интенсификация смешения осуществляется тем, что увеличение кривизны поверхностей накладок 7 и 8 приводит к образованию макровихрей между соседними лопастями с накладками с зонами пониженного давления, в которых генерируются дополнительные кавитационные пузырьки, причем вихри являются результатом соударения закрученных потоков, плавно срывающихся с накладки соседних лопастей, величина и интенсивность этих вихрей регулируются, что позволяет регулировать и интенсивность смешения, причем в более широком диапазоне, чем в примере 2.

Таким образом, в примере 3 существенно расширен диапазон изменения интенсивности смешения практически при одних и тех же энергетических затратах на смешение.

В сравнении с базовым объектом изобретение позволяет за счет расширения диапазона управления интенсивностью смешения добиваться оптимальной интенсивности кавитационного воздействия для проведения смешивания как гомогенных, так и гетерогенных потоков при одновременном снижении энергозатрат на 10-15% Применение изобретения при производстве смазочно-охлаждающих жидкостей позволяет интенсифицировать процесс смешения и диспергирования жидкостей с вязкостью 10-1000 сСт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1679699A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1603566A2 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785114A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

Изобретение относится к технике перемешивания и размола, применяемой в нефтехимической и других отраслях промышленности. Цель изобретения - управление интенсивностью кавитационного смешения. Это достигается тем, что в смесителе, содержащем корпус с установленным в нем кавитатором, выполненным в виде лопастей суперкавитирующего профиля клиновидной формы с острой передней кромкой, снабженных накладками и установленных на ступице, он снабжен приводом поперечного перемещения, выполненным в виде штока с винтовыми нарезками, на которых установлены втулки с толкателями, сообщенными с задними частями накладок, находящимися в контакте с внутренней поверхностью корпуса, при этом накладки выполнены из гибкого материала и жестко закреплены на ступице и передней частью на боковых сторонах лопастей. Кроме того, винтовые нарезки выполнены с противоположным заходом. 1 з.п. ф-лы, 1 табл., 3 ил.

| СМЕСИТЕЛЬ | 1986 |

|

SU1455429A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1990-03-27—Подача