Изобретение относится к оптическим технологиям, в частности к лазерным методам формирования на подложках структурных образований нано- и микроразмеров для нано- и микромеханики и микроэлектроники.

Аналогом изобретения является известная технология лазерно-активированного пиролитического осаждения тонких пленок на подложках путем облучения подложки сфокусированным импульсным лазерным облучением, причем подложка погружена в атмосферу паров легкоразлагающегося химического соединения ([1]). Подложка локально нагревается сфокусированным лучом, и на подложке после облучения остаются атомы вещества пленки, газообразные продукты пиролиза улетучиваются.

Недостатком известной технологии является низкая скорость выращивания пленки, что обусловлено тем, что реагенты поступают к зоне пиролитической реакции в виде молекул в паровой фазе, количество вещества в зоне реакции мало и определяется количеством молекул и числом атомов осаждающегося продукта реакции в молекуле, а также малым размером зоны - реакционная зона имеет приповерхностный характер, толщиной не более нескольких молекул. В сравнении с прототипом аналог обеспечивает более высокую разрешающую способность, ограниченную фактически только дифракционными эффектами в лазерном пучке, область формирования покрытия порядка длины волны лазерного излучения; могут изготавливаться объемные микроконструкции на подложке - за счет пространственного перемещения реакционной зоны.

Прототипом изобретения является газопламенное получение покрытий на поверхности изделий. В этом методе на поверхности изделий формируется слой частиц напыляемого материала, обладающего тепловой и кинетической энергией в результате взаимодействия со струей газового пламени [2].

Технология прототипа не может обеспечить нанесение покрытий с высокой степенью локализации, то есть с высоким разрешением, так как струя газового пламени имеет большое сечение и захватывает значительный объем пространства над поверхностью подложки. Недостатком является также невозможность получения на поверхности микроконструкций, имеющих объемных характер. Достоинством прототипа является высокая производительность нанесения покрытий.

Задачей, решаемой предлагаемым изобретением, является увеличение производительности лазерного формообразования в известном лазерном способе осаждения вещества из газовой фазы с сохранением высокой разрешающей способности способа. Решение задачи достигается тем, что в известном способе лазерного формообразования механических микроструктур на поверхности подложки путем осаждения вещества из газовой фазы с использованием локального нагревания области осаждения лазерным излучением, в соответствии с изобретением вещество в газовой фазе диспергировано в виде аэрозоля, причем лазерное излучение - импульсное с длительностью импульса не менее той, при которой длина тепловой волны в частице более ее поперечника, и осуществляет припекание частиц аэрозоля к подложке.

Дополнительно предлагается также, что материал упомянутых частиц не поглощает лазерное излучение.

Дополнительно предполагается, что упомянутые частицы электрически заряжены, причем подложка электрически соединена с полюсом источника электрического напряжения.

Дополнительно предполагается, что электрическое напряжение упомянутого источника знакопеременное, причем изменение полярности напряжения синхронизовано с периодичностью генерации импульса лазерного излучения.

Дополнительно предполагается, что упомянутые частицы - пара-, суперпара или ферромагнитные, причем упомянутая подложка помещена в области магнитного поля, силовые линии которого пересекают ее упомянутую поверхность.

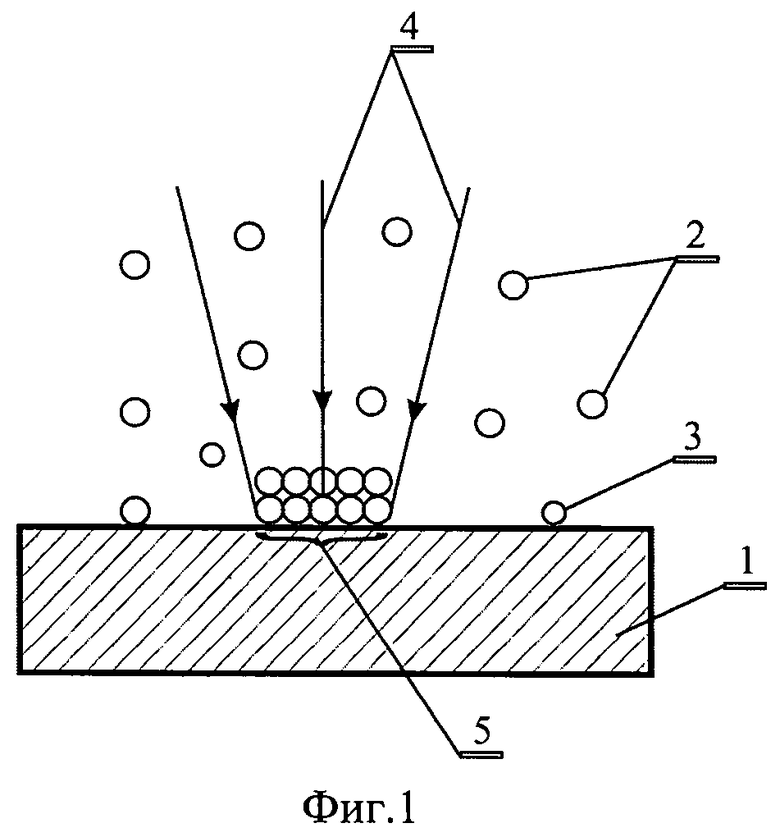

На Фиг.1 показано схематически проведение процесса осаждения вещества на подложку сфокусированным лазерным излучением из газовой фазы, где вещество диспергировано в виде аэрозоля. Здесь 1 - подложка, 2 - частицы аэрозоля в газовой фазе, 3 - частица, попавшая на поверхность и удерживаемая на ней поверхностными силами, 4 - сфокусированный лазерный пучок, 5 - частицы, термически закрепленные на подложке в результате нагревания подложки и/или частиц лазерным пучком.

На Фиг.2 показано схематически проведение процесса осаждения вещества на подложку сфокусированным лазерным излучением из газовой фазы, когда частицы аэрозоля электрически заряжены, причем подложка с осаждаемым веществом электрически соединена с полюсом источника электрического напряжения. Здесь 1 - подложка, 4 - сфокусированный лазерный пучок, 5 - частицы, термически закрепленные на подложке в результате нагревания подложки и/или частиц лазерным пучком, 6 - заряженные частицы осаждаемого вещества - частицы аэрозоля, 7 - монослой осевших на подложку под влиянием кулоновского притяжения к подложке наночастиц, 8 - источник электрического напряжения, полюс 9 которого подключен к подложке, 10 - вспомогательный электрод, который подключен ко второму полюсу источника напряжения 8; между подложкой и электродом 10 при включении напряжения создается электрическое поле, заставляющее заряженные частицы оседать на подложку.

На Фиг.3 показан пример устройства, с помощью которого может быть реализован предлагаемый изобретением способ. Здесь 11 - объектив лазерной установки, 12 - прозрачное окно, 13 - камера, внутри которой находится аэрозоль с заряженными частицами 6, 14 - генератор аэрозоля, 15 - ввод сжатого газа через патрубок, 16 - выход газа.

На Фиг.4 показан пример реализации п.6 формулы - использование постоянного электромагнита или соленоида с током. Здесь 17 и 18 - полюса постоянного электромагнита, 19 - пара-, суперпара- или ферромагнитные частицы.

Использование осаждаемого вещества, диспергированного в газовой фазе в виде аэрозоля, увеличивает скорость нанесения вещества на подложку, так как частица аэрозоля содержит в тысячи раз больше атомов, чем молекула реагента в способе-аналоге. Например, наночастица объемом 10×10×10 нм3 содержит ~104 молекул. Если за лазерный импульс на поверхности термически закрепляется сплошной монослой таких наночастиц, то скорость выращивания осадка на поверхности примерно в 104 раз больше, чем при осаждении из монослоя адсорбированных атомов.

Требование, чтобы материал упомянутых частиц поглощал лазерное излучение, позволяет частицам термически закрепляться, например, спеканием, не только за счет разогревания поверхности подложки излучением, но и за счет нагревания излучением самой наночастицы, последнее позволяет наносить частицы слой на слой.

Использование импульсного лазерного излучения, причем длительность импульса не менее той, при которой длина тепловой волны в частице более ее поперечника, позволяет, с одной стороны, при коротком импульсе обеспечивать высокое разрешение процесса роста пленок за счет уменьшения теплового расплывания нагреваемой сфокусированным излучением зоны, с другой, обеспечивает прогревание частицы по всему ее объему и в том числе в местах контакта частицы с подложкой или другими частицами, что необходимо при термическом закреплении частиц.

Придание частицам электрического заряда, причем подложка электрически соединена с полюсом источника электрического напряжения, обеспечивает возможность попадания наночастиц из газовой фазы на поверхность подложки, где они закрепляются действием излучения, не только в результате броуновского движения, но и принудительно, действием кулоновского притяжения к подложке, что дополнительно увеличивает скорость роста наносимой пленки.

Использование знакопеременного электрического напряжения упомянутого источника, в котором изменение полярности напряжения синхронизовано с периодичностью генерации импульса лазерного излучения, позволяет после окончания лазерного импульса десорбировать электрическим полем частицы аэрозоля с участков поверхности подложки, не подвергавшихся лазерному облучению и не закрепленных на ней, в атмосферу аэрозоля, путем изменения в указанный момент полярности напряжения. Вслед за этим полярность напряжения необходимо вернуть в первоначальное состояние. Описываемая процедура позволит избежать образования на не облучаемых в данный период технологического воздействия участках подложки избыточной толщины слоя адсорбированных на поверхности частиц, что является важным при сканирующем лазерном облучении поверхности; использование данной процедуры позволит также по окончании технологического цикла получить чистую, свободную от адсорбированных незакрепленных спеканием частиц поверхность подложки.

При нанесении частиц пара-, суперпара- или ферромагнитной природы помещение подложки в области магнитного поля, силовые линии которого пересекают ее поверхность, позволяет временно закреплять частицы из аэрозоля на поверхности и накапливать их там к моменту прихода лазерного импульса, осуществляющего окончательное термосоединение их с поверхностью. Метод позволит наносить на поверхности магнитные или парамагнитные покрытия, например, из частиц железа или парамагнитных соединений железа, частиц парамагнитного алюминия; наносить покрытия, используя суперпарамагнитные частицы - кластеры ферромагнитных материалов.

Под действием лазерного излучения область поверхности подложки, поглощая излучение, нагревается; температура должна быть меньше температуры испарения вещества. Присутствующие на облучаемой поверхности частицы аэрозоля также нагреваются; нагревание частиц может происходить двумя путями: непосредственным нагреванием поглощенным частицей излучением и передачей тепла от уже нагретой подложки за счет теплопроводности частицы и излучения поверхности подложки. Частицы скрепляются с подложкой или за счет частичного контактного сплавления, если температура для этого достаточно высока, или за счет взаимной диффузии веществ частицы и подложки, ускоряющейся при лазерном нагревании. По мере попадания частиц из газовой среды на облучаемую поверхность она вся заполнится скрепленными с подложкой частицами; образуется слой осажденного вещества. Если облучение продолжать, наращивание толщины слоя также продолжится. Могут спекаться с поверхностью даже прозрачные частицы за счет контакта с горячей поверхностью подложки, но существует вероятность, что второй и последующие слои осадка не будут образовываться, так как теплопередача к ним от подложки происходит через промежуточные слои частиц.

Поглощение частицами излучения увеличивает их температуру и способствует эффективности закрепления на поверхности, а также позволяет зарепляться в осадке последующим слоям частиц, выпадающих из аэрозоля.

Импульсный характер облучения улучшает разрешающую способность способа за счет уменьшения расплывания тепла в стороны из облучаемой зоны. Однако частица, находясь на поверхности, экранирует собой подложку от излучения, и тепловой поток к точке контакта частицы с поверхностью должен пройти по частице. Чтобы за время импульса точка контакта частицы с поверхностью успела прогреться, необходимо, чтобы длина тепловой волны  , где a - коэффициент температуропроводности частицы, τ - длительность импульса облучения, была не меньше размера частицы по направлению хода излучения [3]. Это оценочное значение, так как формула более справедлива для плоских слоев. К тому же, в соответствии с определением, к моменту окончания импульса излучения температура на расстоянии длины тепловой волны от поглощающей поверхности в е раз меньше, чем на самой поверхности, это означает необходимость некоторого неопределенного увеличения лазерной мощности. Оценка с помощью приведенной формулы носит усредненный характер, так как частицы в реальном аэрозоле различны по размерам.

, где a - коэффициент температуропроводности частицы, τ - длительность импульса облучения, была не меньше размера частицы по направлению хода излучения [3]. Это оценочное значение, так как формула более справедлива для плоских слоев. К тому же, в соответствии с определением, к моменту окончания импульса излучения температура на расстоянии длины тепловой волны от поглощающей поверхности в е раз меньше, чем на самой поверхности, это означает необходимость некоторого неопределенного увеличения лазерной мощности. Оценка с помощью приведенной формулы носит усредненный характер, так как частицы в реальном аэрозоле различны по размерам.

Электрический, преимущественно одноименный, заряд частиц позволяет ускорить их осаждение на покрываемую подложку, причем произойдет их осаждение одним слоем, так как частицы на частицах не могут оседать из-за одноименного заряда, но могут на поверхности, имеющей другую полярность. Лазерный импульс закрепляет на подложке слой осевших частиц, при прогреве заряды частиц стекают на подложку, и поверхность вновь приобретает прежнюю полярность заряда. Вновь оседают частицы аэрозоля, и так далее будет происходить процесс послойного наращивания осадка на подложке.

Вариант реализации изобретения можно пояснить с помощью Фиг.3. Наночастицы размещаются в емкости генератора 14 аэрозоля. Через патрубок 15 в емкость вдувается сухой газ, который заставляет частицы двигаться; за счет трибоэлектрического эффекта известным способом частицы одноименно заряжаются и потоком газа переносятся в камеру 13, в которой размещена поверхность подложки 1. Подложка или только ее поверхность электропроводны и подсоединены к полюсу 9 источника 8 электрического напряжения. Знак напряжения на полюсе 9 должен быть противоположен знаку заряда на частицах 6 аэрозоля. Корпус камеры 13 имеет полярность второго полюса источника напряжения, и электрическим полем, образованным в камере, частицы оседают на поверхность подложки слоем 7. Лазерное излучение фокусируется объективом 11 на поверхность подложки, проходя через прозрачное окно 12. Облучаемая на подложке зона 5 к моменту лазерного импульса заполнена частицами и припекается к поверхности тепловым действием импульса излучения. Далее происходит заполнение частицами второго слоя осадка (второй слой частиц в зоне 5), и процесс роста пленки на подложке продолжается.

Реализация п.5 формулы - использование знакопеременного электрического напряжения - также возможна в устройстве, аналогичном изображенному на Фиг.3, с использованием взамен напряжения, противоположного по знаку заряду частиц аэрозоля, напряжения, изменяющегося по знаку синхронно с импульсным лазерным излучением.

Реализация п.6 формулы - использование магнитного поля в области поверхности осаждения покрытий - также возможна в устройстве, изображенном на Фиг.4. В камере 13 создается магнитное поле, для чего камера 13 или подложка 1 в ней помещаются внутри соленоида с током или между полюсами 17 и 18 постоянного электромагнита. Пара-, суперпара- или ферромагнитные частицы 19 вдуваются в камеру 13 через патрубок 15 в виде аэрозоля. Под действием неоднородного магнитного поля частицы 19 притягиваются к поверхности подложки 1. Лазерное излучение 4 фокусируется объективом 11 на поверхность подложки, проходя через прозрачное окно 12. Облучаемая на подложке зона 5 к моменту лазерного импульса заполнена частицами и припекается к поверхности тепловым действием импульса излучения. Далее происходит заполнение частицами второго слоя осадка (второй слой частиц в зоне 5), и процесс роста пленки на подложке продолжается.

Вышеизложенное подтверждает реализуемость изобретения и возможность выполнения поставленной задачи за счет новых технических решений, приведенных в формуле изобретения.

Изобретение может быть применено при лазерном формировании микрорисунков на подложках при изготовлении устройств микроэлектроники и микросистемной техники. Технология, основанная на представленных решениях, будет иметь на порядок большую производительность, а также позволит создавать новые функциональные устройства, основанные на упорядоченном расположении наночастиц в структуре осаждаемых пленок, например сверхпроводящие, пьезоэлектрические, пироэлектрические и др.

Источники информации

1. Чесноков В.В., Резникова Е.Ф., Чесноков Д.В. Лазерные наносекундные микротехнологии: Монография / Под общ. ред. Д.В.Чеснокова. - Новосибирск: СГГА, 2003. - 300 с. - аналог.

2. Хасуй А. Техника напыления. Пер. с японского. М., Машиностроение, 1975. 288 с. - прототип.

3. Прохоров А.М. и др. Взаимодействие лазерного излучения с металлами. М., Наука, 1988. - 837 с. - С.40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА НАНООБЪЕКТОВ | 2014 |

|

RU2573717C2 |

| СПОСОБ ОБРАЗОВАНИЯ НА ПОДЛОЖКЕ УПОРЯДОЧЕННОГО МАССИВА НАНОРАЗМЕРНЫХ СФЕРОИДОВ | 2010 |

|

RU2444084C1 |

| СПОСОБ АТОМНО-СЛОЕВОГО ВЫРАЩИВАНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ НА ПОДЛОЖКАХ | 2011 |

|

RU2472870C1 |

| СПОСОБ СУБЛИМАЦИОННОГО ЛАЗЕРНОГО ПРОФИЛИРОВАНИЯ ИЛИ СВЕРЛЕНИЯ ПРОЗРАЧНЫХ ПОДЛОЖЕК | 2014 |

|

RU2556177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТЕКТОРОВ ТЕРАГЕРЦОВОГО ДИАПАЗОНА | 2014 |

|

RU2545497C1 |

| Способ упорядочения расположения наночастиц на поверхности подложки | 2016 |

|

RU2646441C1 |

| ОПТИЧЕСКИЙ ПАССИВНЫЙ ЗАТВОР | 2012 |

|

RU2509323C2 |

| Способ изготовления электронных детекторов терагерцовой частоты | 2022 |

|

RU2804385C1 |

| ОПТИЧЕСКИЙ ПАССИВНЫЙ ЗАТВОР | 2013 |

|

RU2521206C1 |

| УСТРОЙСТВО ЭКСПОНИРОВАНИЯ ПРИ ФОРМИРОВАНИИ НАНОРАЗМЕРНЫХ СТРУКТУР И СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР | 2010 |

|

RU2438153C1 |

Изобретение относится к оптическим технологиям, в частности к лазерным методам формирования на подложках структурных образований нано- и микроразмеров для нано- и микромеханики и микроэлектроники. Способ включает осаждение частиц вещества из газовой фазы с использованием локального нагрева области осаждения лазерным излучением. Вещество в газовой фазе диспергировано в виде аэрозоля. Осуществляют локальный нагрев области осаждения лазерным импульсным излучением и осуществляют припекание частиц аэрозоля к подложке. Длительность импульса лазерного излучения не менее той, при которой длина тепловой волны в частице больше размера частицы в направлении излучения. Материал упомянутых частиц поглощает лазерное излучение. Техническим результатом изобретения является увеличение производительности нанесения покрытий с сохранением высокой разрешающей способности способа. 4 з.п. ф-лы, 4 ил.

1. Способ лазерного формообразования механических микроструктур на поверхности подложки путем осаждения частиц вещества с использованием локального нагрева области осаждения лазерным излучением, отличающийся тем, что используют вещество, диспергированное в виде аэрозоля, причем локальный нагрев осуществляют лазерным импульсным излучением с длительностью импульса не менее той, при которой длина тепловой волны в частице больше размера частицы в направлении излучения, и осуществляют припекание частиц аэрозоля к подложке.

2. Способ по п.1, отличающийся тем, что используют частицы из материала, который поглощает лазерное излучение.

3. Способ по п.1, отличающийся тем, что используют упомянутые электрически заряженные частицы, а упомянутую подложку электрически соединяют с полюсом источника электрического напряжения.

4. Способ по п.3, отличающийся тем, что электрическое напряжение упомянутого источника знакопеременное, причем изменение полярности напряжения синхронизуют с периодичностью генерации импульса лазерного излучения.

5. Способ по п.1, отличающийся тем, что используют упомянутые частицы в виде пара-, суперпара- или ферромагнитных частиц, а упомянутую подложку помещают в область магнитного поля, силовые линии которого пересекают ее поверхность.

| ВАРАДАН В | |||

| и др | |||

| Мир электроники, ВЧ МЭМС и их применение | |||

| - М.: Техносфера, 2004 | |||

| ГРИГОРЬЯНЦ А.Г | |||

| и др | |||

| Технологические процессы лазерной обработки | |||

| - М.: МГТУ им | |||

| Н.Э.Баумана, 2006 | |||

| Способ нанесения твердых частиц | 1983 |

|

SU1118429A1 |

| Приспособление для закрывания прочистных отверстий в сифонах канализационных, фановых и водопроводных труб | 1928 |

|

SU11928A1 |

| US 6225007 B1, 01.05.2001. | |||

Авторы

Даты

2012-06-10—Публикация

2010-05-31—Подача