Изобретение относится к технике сильных магнитных полей и может быть использовано для создания как статических, так и импульсных магнитных полей.

Известно устройство для создания умеренно сильного магнитного поля в больших объемах, состоящее из источника тока и многосекционного соленоида, каждая из секций которого изготовлена в виде двойных плоских спиралей, причем секции расположены соосно (С.Watts, Alpha: A large-area plasma helicon array, Rev. Sci. Instr, Vol.75, N.6, P.1975, 2004). Достоинством данной конструкции является то, что выводы двойной плоской спирали оказываются на ее внешней стороне, что облегчает монтаж и обслуживание устройства. Между собой выводы спиралей соединяются сваркой, пайкой или стягиванием болтовым соединением. При этом удается создавать умеренно сильные магнитные поля (до порядка 1 Тл) в больших полезных объемах (до нескольких кубических метров). Для получения сильных магнитных полей свыше 20 Тл такая конструкция не используется, поскольку сильные механические напряжения приводят к разрыву проводника в местах соединения секций и на внутренней поверхности соленоида.

Известно устройство для создания сильного магнитного поля, содержащее источник тока, многовитковый проволочный соленоид, бандаж по внешней поверхности соленоида и устройство сжатия вдоль его оси (Лагутин А.С., Ожогин В.И. «Сильные импульсные магнитные поля в физическом эксперименте». М.: Энергоатомиздат, 1988, стр.46, рис.2.27). Источник возбуждает ток в проводнике соленоида, что приводит к появлению аксиального магнитного поля внутри соленоида. Под действием пондеромоторных сил соленоид сжимается вдоль оси и расширяется в радиальном направлении. При этом в проводнике возникают сильные тангенциальные механические напряжения, действующие на разрыв проводника, а также нормальные сжимающие напряжения в радиальном и осевом направлениях. Чтобы предотвратить разрушение соленоида, его проводник изготавливают из специального высокопрочного провода, например, микрокомпозита Cu-NbTi, a межвитковую изоляцию - из механически прочного диэлектрика, например, из пластика, армированного высокомодульным высокопрочным волокном, например, типа Zylon или Армос (Зеленский Э.С., Куперман A.M., Горбаткина Ю.А., Иванова-Мумжиева В.Г., Берлин А.А. «Армированные пластики - современные конструкционные материалы». Рос. хим. журн. Том XLV, №2, с.56, 2001). Для удержания проволочного соленоида в радиальном направлении используется бандаж на внешней поверхности соленоида, а для устранения перемещений в осевом направлении сжатия создается предварительное сжатие в осевом направлении. При создании импульсных соленоидов используется, как правило, диэлектрический бандаж, также выполненный из армированного пластика, чтобы избежать ослабления магнитного поля за счет вихревых токов в бандаже. К недостаткам данного устройства относится следующее. Тангенциальные напряжения в проволоке распределены неоднородно: они максимальны на внутренней поверхности соленоида и спадают в радиальном направлении, что может привести к разрыву проволоки на внутренней поверхности соленоида. При большом отношении внешнего диаметра соленоида к внутреннему, как это имеет место для соленоидов свыше 20 Тл, разброс механических напряжений может быть значительным.

Частично решить эту проблему можно за счет использования составных соленоидов: внутри соленоида большого радиуса устанавливается малый соленоид (Лагутин А.С., Ожогин В.И. «Сильные импульсные магнитные поля в физическом эксперименте». М.: Энергоатомиздат, 1988, стр.65, рис.2.40). Таким образом можно последовательно вложить друг в друга несколько соленоидов (L.J.Campbell, D. Embury, К. Han, D.M. Parkin, A.G.Baca, K.H. Kihara, J.R. Sims, G. Boebinger, Y. Eyssa, B. Lesch, I. Li, J. Schillig, H.Schnider-Muntau, R. Walsh, Megagauss fields during milliseconds, Megagauss VIII, Proceedings of the VIII International Conference on Megagauss Magnetic Field Generation and Related Topics, World Scientific Publishing Co. Pte. Ltd., New Jersey 2004). Такой подход существенно усложняет конструкцию магнитной системы и увеличивает требования к мощности источника тока.

Другой путь снижения неравномерности механических напряжений по сечению соленоида - создание предварительных механических напряжений (Р.С.Michael, R. Vieira, R.V. Jayakumar, Т. Kato, H. Nakajima, М. Sugimoto, Mechanical Preloading of the Central Solenoid Model Coil, IEEE Trans. Appl. Supercond., Vol.11, N.1, P.1877, 2001), (O.H.Коблова, Ю.Б.Кудасов. Предварительно напряженные соленоиды сильных магнитных полей. Письма в ЖТФ. Т.35, Вып.18, С.34, 2009). Эффективность такого способа доказана экспериментально и теоретически, однако имеет ограниченные возможности по увеличению пикового магнитного поля.

Наиболее близким устройством для создания сильного магнитного поля, выбранным в качестве прототипа, является устройство, содержащее соленоид (биттеровский), состоящий из чередующихся плоских металлических и диэлектрических элементов в виде дисков с осевыми отверстиями и сквозными прорезями (кольцевых сегментов), соосно расположенных между двух металлических коллекторов, источник тока, устройство сжатия, прижимающее коллекторы, металлические и диэлектрические элементы друг к другу (Физическая энциклопедия./ Под ред А.М.Прохорова и др. М.: Изд. «Большая российская энциклопедия», 1994, Том 4, С.450, рис.1). Металлические и диэлектрические элементы расположены таким образом, чтобы образовать проводящую спираль. Коллекторы подсоединены к источнику тока, а устройство сжатия прижимает коллекторы, металлические и диэлектрические элементы друг к другу и, тем самым, обеспечивает электрический контакт между коллекторами и крайними металлическими элементами, а также электрический контакт металлических элементов между собой. Источник тока возбуждает ток в проводящей спирали, что приводит к появлению аксиального магнитного поля. Поскольку проводящие металлические и диэлектрические элементы изготавливаются в виде широких кольцевых сегментов (дисков с осевыми отверстиями и сквозными прорезями), под действием пондеромотороных сил металлические элементы могут немного смещаться относительно друг друга в радиальном направлении и частично разгружать механические напряжения на внутренней поверхности соленоида, что позволяет достигнуть больших значений пикового магнитного поля. Дополнительным достоинством данного типа соленоидов сильного магнитного поля по сравнению с проволочным соленоидом является его ремонтопригодность, т.е. допускается разборка соленоида, замена металлических и диэлектрических элементов и т.д., в то время как любая неполадка внутри проволочного соленоида является фатальной.

К недостаткам прототипа относится неравномерное растекание тока в импульсном режиме, поскольку для обеспечения прочности металлические элементы соленоида должны быть выполнены в виде широких кольцевых сегментов (внутренний диаметр много меньше внешнего). При этом ширина металлического элемента может оказаться больше глубины скин-слоя, т.е. ток будет распределен в металлических элементах неоднородно по радиусу. Это в свою очередь приводит к увеличению эффективного сопротивления и к перегреву соленоида. Другой проблемой оказывается малое, по сравнению с проволочным соленоидом, число витков в проводящей спирали на единицу ее длины, поскольку в проволочном соленоиде намотка может быть выполнена в виде многослойной спирали. При прочих равных условиях малое число витков требует использования источника с большим током для достижения заданного магнитного поля.

В связи с этим возникает техническая задача устранения неоднородного растекания тока в металлических элементах в импульсном режиме и снятия ограничений на число витков в спирали при сохранении высокой механической прочности соленоида.

Технический результат заключается в равномерном распределении тока в металлических элементах. При этом металлические элементы имеют возможность взаимного смещения без разрушения соленоида.

Технический результат достигается следующим образом. В заявляемом устройстве для создания сильного магнитного поля, содержащем соленоид, включающий чередующиеся плоские металлические и диэлектрические элементы в виде дисков с осевыми отверстиями и сквозными прорезями, соосно расположенные между двух металлических коллекторов, устройство сжатия, прижимающее коллекторы, металлические и диэлектрические элементы друг к другу с образованием проводящей спирали, подключенный к источнику тока, в отличие от прототипа, в металлических элементах сквозные прорези выполнены в форме спиралей, охватывающих продольную ось соленоида, при этом один конец спирали расположен на наружной боковой поверхности металлического элемента, а другой - на его внутренней боковой поверхности, внутри спиральных прорезей установлены диэлектрические прокладки, в диэлектрических элементах сквозные прорези выполнены поочередно внутри или снаружи диска.

Металлические элементы могут быть дополнительно снабжены выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также между крайними металлическими элементами и коллекторами.

Коллекторы могут быть дополнительно снабжены выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между крайними металлическими элементами и коллекторами.

Диэлектрические элементы могут быть снабжены металлическими вкладышами, предназначенными для установки в их прорези, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также коллекторов и крайних металлических элементов.

На поверхности электрического контакта может быть нанесен слой электропроводной смазки или покрытия.

Соленоид может быть дополнительно снабжен цилиндрическим бандажом, коаксиально охватывающим металлические и диэлектрические элементы.

Шаг спирали в прорезях металлических элементов может быть выполнен переменным.

Диэлектрические элементы и прокладки могут быть выполнены из нескольких слоев диэлектрика.

Коаксиально соленоиду может быть расположен один или несколько дополнительных соленоидов, каждый из которых имеет возможность подключения к своему дополнительному источнику тока.

Выполнение в металлических элементах сквозных прорезей в форме спиралей, охватывающих продольную ось соленоида, расположение при этом одного конца спирали на наружной боковой поверхности металлического элемента, а другой - на его внутренней боковой поверхности, выполнение в диэлектрических элементах сквозных прорезей поочередно внутри или снаружи диска обеспечивает возможность взаимного смещения металлических элементов без разрушения соленоида. Установка внутри спиральных прорезей диэлектрических прокладок обеспечивает электрическую изоляцию витков в металлических элементах, образующих плоские спирали.

Снабжение коллекторов выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между крайними металлическими элементами и коллекторами, а диэлектрических элементов - металлическими вкладышами, предназначенными для установки в их прорези, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также коллекторов и крайних металлических элементов, позволяет распределить тангенциальные давления по сечению соленоида более равномерным образом и предотвратить его разрушение.

На поверхности электрического контакта может быть нанесен слой электропроводной смазки или покрытия. Это позволяет сохранять надежный контакт между металлическими элементами при их деформации и взаимном перемещении их концов в сильном магнитном поле.

Снабжение соленоида цилиндрическим бандажом, коаксиально охватывающим металлические и диэлектрические элементы, повышает прочность конструкции по отношению к радиальному давлению пондеромоторных сил и позволяет увеличить пиковое значение магнитного поля.

Шаг спирали металлического элемента определяет распределение плотности тока по сечению металлического элемента. Хорошо известно (Лагутин А.С., Ожогин В.И. «Сильные импульсные магнитные поля в физическом эксперименте». М.: Энергоатомиздат, 1988, с.34), что при равномерной плотности тока в соленоиде давление со стороны магнитного поля распределено в нем неравномерно. Давление определяется выражением P=JB, где J - плотность тока, B - индукция магнитного поля, поэтому при постоянной плотности тока магнитное давление на внутренней поверхности, где магнитное поле максимально, во много раз превышает давление во внешних по радиусу слоях. Задав шаг спирали в металлическом элементе переменным, можно частично перераспределить плотность тока заданным образом, поскольку плотность тока обратно пропорциональная сечению проводника.

Диэлектрические элементы и прокладки должны обладать, с одной стороны, высокой механической прочностью, а с другой, заданным коэффициентом трения для оптимального распределения тангенциальных механических напряжений по радиусу. Эти два требования трудно достигнуть с использованием одного типа диэлектрика, поэтому диэлектрические элементы и прокладки выполнены из нескольких слоев диэлектрика.

Расположение одного или нескольких дополнительных соленоидов, каждый из которых подключен к своему дополнительному источнику тока, коаксиально соленоиду позволяет распределить плотность тока заданным образом.

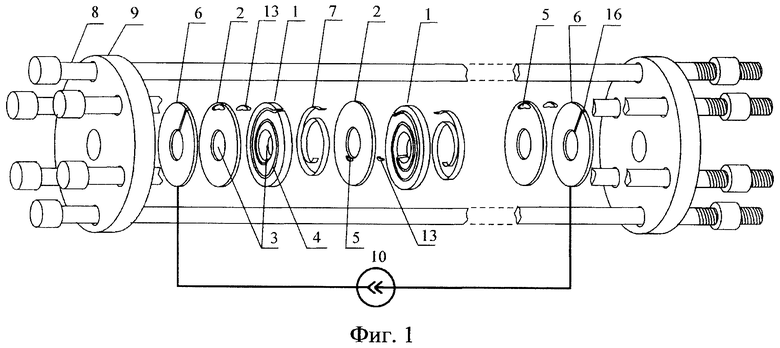

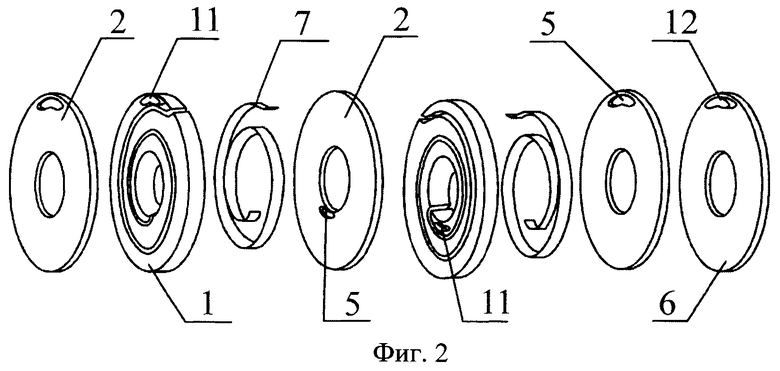

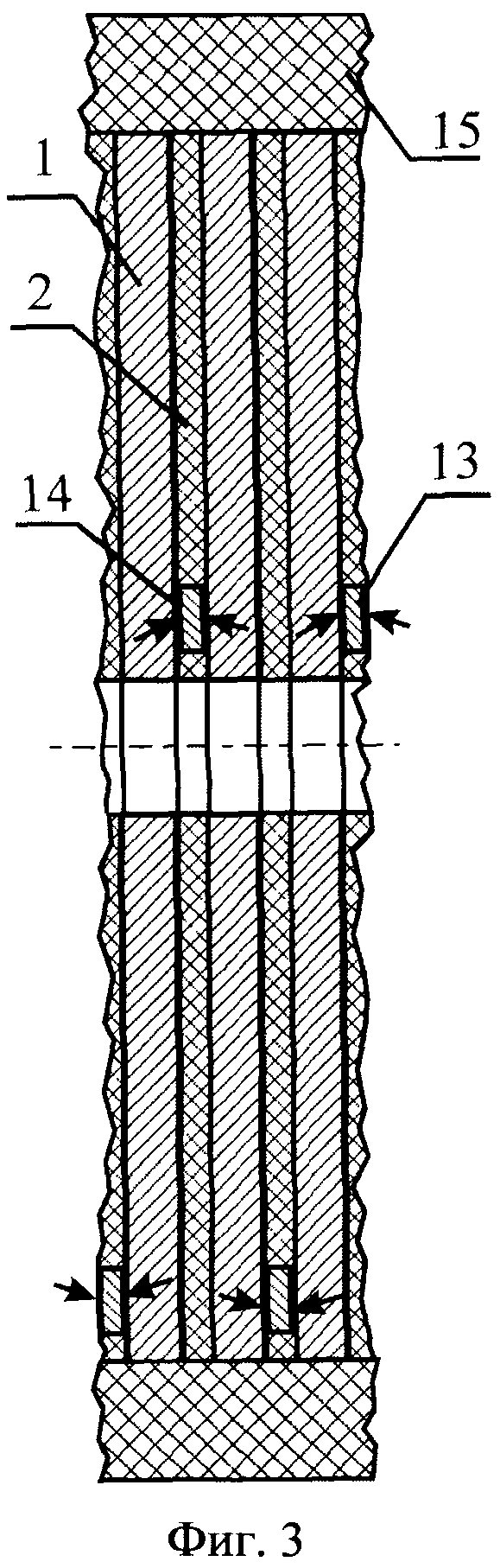

Изобретение поясняется фигурами. На фиг.1 схематично изображено устройство для создания сильного магнитного поля, на фиг.2 показаны металлические элементы и коллекторы, снабженные выступами, на фиг.3 изображены места нанесения электропроводных покрытий на поверхности электрического контакта, а также бандаж металлических и диэлектрических элементов.

Устройство для создания сильного магнитного поля (фиг.1) содержит соленоид, включающий чередующиеся плоские металлические 1 и диэлектрические 2 элементы в виде дисков с осевыми отверстиями 3 и сквозными прорезями 4 и 5, соосно расположенные между двух металлических коллекторов 6. В металлических элементах 1 сквозные прорези 4 выполнены в форме спиралей, охватывающих продольную ось соленоида, при этом один конец спирали расположен на наружной боковой поверхности металлического элемента 1, а другой - на его внутренней боковой поверхности. Внутри спиральных прорезей 4 установлены диэлектрические прокладки 7. В диэлектрических элементах 2 сквозные прорези 5 выполнены поочередно внутри или снаружи диска. Устройство сжатия, состоящее в данном примере выполнения из шести шпилек 8 и двух колец 9, прижимает коллекторы 6, металлические 1 и диэлектрические 2 элементы друг к другу с образованием проводящей спирали. Между коллекторами 6 и ближайшими металлическими элементами 1 расположены диэлектрические элементы 2. Соленоид подключен к источнику тока 10.

Как показано на фиг.2, металлические элементы 1 могут быть дополнительно снабжены выступами 11, входящими в прорези 5 ближайших диэлектрических элементов 2, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами 1, а также между крайними металлическими элементами 1 и коллекторами 6.

Коллекторы 6 могут быть дополнительно снабжены выступами 12 (фиг.2), входящими в прорези 5 ближайших диэлектрических элементов 2, выполненными с возможностью обеспечения электрического контакта между крайними металлическими элементами 1 и коллекторами 6.

Диэлектрические элементы 2 могут быть снабжены металлическими вкладышами 13 (фиг.1), предназначенными для установки в их прорези 5, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами 1, а также коллекторов 9 и крайних металлических элементов 1.

На поверхности электрического контакта металлических элементов 1 и вкладышей 13, металлических элементов 1 друг с другом и с коллекторами 6, обозначенными стрелками на фиг.3, может быть нанесен слой 14 электропроводной смазки или покрытия.

Соленоид дополнительно может быть снабжен цилиндрическим бандажом 15, коаксиально охватывающим металлические 1 и диэлектрические 2 элементы, как показано на фиг.3.

Шаг спирали в прорезях 4 металлических элементов 1 может быть выполнен переменным (не показано).

Диэлектрические элементы 2 и прокладки 7 могут быть выполнены из нескольких слоев диэлектрика (не показано).

Коаксиально соленоиду может быть расположен один или несколько дополнительных соленоидов, каждый из которых подключен к своему дополнительному источнику тока (не показано).

Пример выполнения конструкции устройства для создания сильного импульсного магнитного поля до 60 Тл представлен на фиг.1.

Устройство сжатия выполнено из шести шпилек 8 из нержавеющей стали диаметром 12 мм и двух колец 9, изготовленных из конструкционного стеклотекстолита внутренним диаметром 20 мм, внешним диаметром 200 мм и толщиной 30 мм. Два коллектора 6 изготовлены из меди в виде колец с внутренним диаметром 20 мм, внешним диаметром 100 мм, толщиной 1 мм со сквозным радиальным разрезом 16 шириной 1 мм (разрез необходим для устранения вихревых токов в коллекторе в импульсном магнитном поле соленоида). 25 диэлектрических элементов 2 изготовлены в виде дисков из конструкционного стеклотекстолита с внутренним диаметром 20 мм, внешним диаметром 100 мм и толщиной 1 мм со сквозными прорезями 5, выполненными поочередно внутри или снаружи диска. 25 металлических вкладышей 13, которые совпадают по форме со сквозной прорезью 5 в диэлектрическом элементе 2, свободно входят в нее и изготовлены из баббита марки Б83.

24 металлических элемента 1 в виде плоских дисков изготовлены из бронзы БрОФ3-0,8 в твердом состоянии, осевым отверстием 20 мм, внешним диаметром 100 мм и толщиной 3 мм со сквозной спиральной прорезью шириной 1 мм, причем спираль имеет 5 витков с равномерным шагом. Диэлектрические прокладки 7 изготовлены из армированного пластика (модифицированный эпоксидный компаунд СЭДМ-3 с наполнением из пылевидного кварца в соотношении 1:1, армированный высокомодульной высокопрочной нитью Армос) и установлены в спиральные прорези 4 металлических элементов 1. Всего в соленоиде выполнено 120 витков (24 металлических элемента по 5 витков спирали в каждом).

Источник импульсного тока 10 выполнен на основе конденсаторной батареи емкостью 10 мФ и максимальным зарядным напряжением 12 кВ.

Перед началом работы устройство предварительно охлаждают до температуры 77 К для снижения омического сопротивления соленоида. Управляя величиной зарядного напряжения, разрядом источника импульсного тока 10 (конденсаторной батареи) можно создать импульс тока в соленоиде амплитудой 40 кА и длительностью полупериода около 10 мс (форма импульса близка к синусоидальной). При максимальном значении магнитного тока в центре соленоида создается магнитное поле около 55 Тл. Если бы устройство было выполнено из одного проводника (проволочный соленоид), тангенциальные давления на разрыв проводника превысили бы предел прочности, и произошло бы разрушение. Для конструкции из прижатых друг к другу металлических элементов 1 со спиральными прорезями 4 (плоских спиралей) их внутренние концы могут смещаться относительно друг друга. При расширении плоского металлического элемента 1 в радиальном направлении происходит частичный разворот спирали, концы соседних спиралей скользят относительно друг друга через баббитовый вкладыш 13, частично снимая тангенциальное давление на внутренней поверхности металлического элемента 1. Тем самым тангенциальные давления распределяются по сечению более равномерным образом и предотвращается разрушение соленоида. Следует отметить, что снижение тангенциальных напряжений сопровождается ростом нормальных напряжений на сжатие в радиальном направлении, поэтому следует уделять внимание прочности межвитковой изоляции, т.е. диэлектрическим прокладкам 7. В течение импульса происходит разогрев проводящей спирали соленоида до примерно 200 К.

Для увеличения пикового значения магнитного поля можно дополнительно снабдить соленоид бандажом 15 по внешней цилиндрической поверхности, коаксиально охватывающим металлические 1 и диэлектрические 2 элементы. Бандаж 15 изготавливается из армированного пластика (модифицированный эпоксидный компаунд СЭДМ-3, армированный высокомодульной высокопрочной нитью Армос). При толщине бандажа 30 мм удастся достичь пикового магнитного поля 65 Тл без разрушения устройства. Разрядный ток батареи источника тока 10 должен быть увеличен при этом до 50 кА, а конечная температура соленоида увеличится до 280 К.

Шаг спирали металлического элемента определяет распределение плотности тока по сечению металлического элемента 1. Задавая шаг спирали в металлическом элементе переменным, можно частично перераспределить плотность тока заданным образом.

Для распределения плотности тока заданным образом можно внутрь соленоида, описанного выше, вставить такой же соленоид меньшего размера или проволочный соленоид. Внутрь получившегося многосекционного устройства можно также установить еще один соленоид, описанный выше, меньшего размера или проволочный соленоид. Таким образом, процедура может быть повторена несколько раз. Каждое из устройств может быть подключено к своему дополнительному источнику тока, что позволяет легко варьировать плотность тока в многосекционном соленоиде в широких пределах. В настоящее время показана эффективность многосекционных устройств сильного магнитного поля соленоидов (L.J.Campbell, D. Embury, К. Han, D.M. Parkin, A.G.Baca, К.Н. Kihara, J.R. Sims, G. Boebinger, Y. Eyssa, B. Lesch, I. Li, J. Schillig, H.Schnider-Muntau, R. Walsh, Megagauss fields during milliseconds, Megagauss VIII, Proceedings of the VIII International Conference on Megagauss Magnetic Field Generation and Related Topics, World Scientific Publishing Co. Pte. Ltd., New Jersey 2004).

Диэлектрические элементы 2 и прокладки 7 должны обладать, с одной стороны, высокой механической прочностью, а с другой, заданным коэффициентом трения для оптимального распределения тангенциальных механических напряжений по радиусу. Внутренний слой диэлектрических элементов 2 и прокладок 7 выполнен из конструкционного стеклотекстолита, обеспечивает прочность, а их внешний слой изготовлен из фторопластовой ленты, обеспечивает скольжение металлических элементов 1 относительно диэлектрических элементов 2 и прокладок 7.

Конструкция заявляемого устройства предполагает его предварительную тренировку перед получением максимальных магнитных полей. Для этого выполняется несколько предварительных импульсов тока через устройство с нарастающим пиковым магнитным полем внутри соленоида. В процессе тренировки металлические элементы со спиральными прорезями соленоида слегка расширяются за счет внутренних микродефектов соленоида и создания предварительно напряженного состояния соленоида, что способствует достижению высоких значений магнитного поля без разрушения устройства.

Таким образом, при реализации заявляемого устройства устраняется неоднородность растекания тока в металлических элементах в импульсном режиме и снимается ограничение на число витков в проводящей спирали при сохранении высокой механической прочности соленоида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ СОЛЕНОИДА СИЛЬНОГО МАГНИТНОГО ПОЛЯ | 2012 |

|

RU2497218C1 |

| ЛЕНТОЧНЫЙ СОЛЕНОИД | 2009 |

|

RU2395129C1 |

| Одновитковый индуктор сильного аксиального магнитного поля (варианты) | 2020 |

|

RU2746269C1 |

| СИСТЕМА ИМПУЛЬСНОЙ МОЩНОСТИ | 2007 |

|

RU2347312C1 |

| ВИРКАТОР | 1999 |

|

RU2180975C2 |

| УСТРОЙСТВО СТИРАНИЯ ЗАПИСИ НА МАГНИТНОМ НОСИТЕЛЕ | 2008 |

|

RU2368020C1 |

| Соленоид для получения сильных импульсных магнитных полей | 1980 |

|

SU987688A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ВЫТЯЖКИ И УСТРАНЕНИЯ ВМЯТИН | 2013 |

|

RU2558700C2 |

| ПЛОСКИЙ СПИРАЛЬНЫЙ ИНДУКТОР СИЛЬНОГО МАГНИТНОГО ПОЛЯ (ВАРИАНТЫ) | 2016 |

|

RU2661496C2 |

| Устройство для перемотки длинномерного материала | 1985 |

|

SU1328038A1 |

Изобретение относится к электротехнике, к технике сильных магнитных полей и может быть использовано для создания как статических, так и импульсных магнитных полей. Технический результат состоит в устранении неоднородности растекания тока в металлических элементах в импульсном режиме и снятии ограничения на число витков в проводящей спирали при сохранении высокой механической прочности соленоида. Устройство содержит подключенный к источнику тока соленоид, включающий чередующиеся плоские металлические и диэлектрические элементы в виде дисков с осевыми отверстиями и сквозными прорезями, соосно расположенные между двух металлических коллекторов. Устройство сжатия прижимает коллекторы, металлические и диэлектрические элементы друг к другу с образованием проводящей спирали. В металлических элементах сквозные прорези выполнены в форме спиралей, охватывающих продольную ось соленоида. Один конец спирали расположен на наружной боковой поверхности металлического элемента, а другой - на его внутренней боковой поверхности. Внутри спиральных прорезей установлены диэлектрические прокладки. В диэлектрических элементах сквозные прорези выполнены поочередно внутри или снаружи диска. Металлические элементы могут быть дополнительно снабжены выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также между крайними металлическими элементами и коллекторами. 8 з.п. ф-лы, 3 ил.

1. Устройство для создания сильного магнитного поля, содержащее соленоид, включающий чередующиеся плоские металлические и диэлектрические элементы в виде дисков с осевыми отверстиями и сквозными прорезями, соосно расположенные между двух металлических коллекторов, устройство сжатия, прижимающее коллекторы, металлические и диэлектрические элементы друг к другу с образованием проводящей спирали, подключенный к источнику тока, отличающееся тем, что в металлических элементах сквозные прорези выполнены в форме спиралей, охватывающих продольную ось соленоида, при этом один конец спирали расположен на наружной боковой поверхности металлического элемента, а другой - на его внутренней боковой поверхности, внутри спиральных прорезей установлены диэлектрические прокладки, в диэлектрических элементах сквозные прорези выполнены поочередно внутри или снаружи диска.

2. Устройство по п.1, отличающееся тем, что металлические элементы дополнительно снабжены выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также между крайними металлическими элементами и коллекторами.

3. Устройство по п.2, отличающееся тем, что коллекторы дополнительно снабжены выступами, входящими в прорези ближайших диэлектрических элементов, выполненными с возможностью обеспечения электрического контакта между крайними металлическими элементами и коллекторами.

4. Устройство по п.1, отличающееся тем, что диэлектрические элементы снабжены металлическими вкладышами, предназначенными для установки в их прорези, выполненными с возможностью обеспечения электрического контакта между соседними металлическими элементами, а также коллекторами и крайними металлическими элементами.

5. Устройство по п.1, или 2, или 3, или 4, отличающееся тем, что на поверхности электрического контакта нанесен слой электропроводной смазки или покрытия.

6. Устройство по п.1, или 2, или 3, или 4, отличающееся тем, что соленоид дополнительно снабжен цилиндрическим бандажом, коаксиально охватывающим металлические и диэлектрические элементы.

7. Устройство по п.1, или 2, или 3, или 4, отличающееся тем, что шаг спирали в прорезях металлических элементов выполнен переменным.

8. Устройство по п.1, или 2, или 3, или 4, отличающееся тем, что диэлектрические элементы и прокладки выполнены из нескольких слоев диэлектрика.

9. Устройство по п.1, или 2, или 3, или 4, отличающееся тем, что коаксиально соленоиду расположен один или несколько дополнительных соленоидов, каждый из которых подключен к своему дополнительному источнику тока.

| Физическая энциклопедия | |||

| / Под ред | |||

| А.М.ПРОХОРОВА, т.4 | |||

| - М.: Большая Российская энциклопедия, с.450 рис.1 | |||

| Соленоид для получения сильных импульсных магнитных полей | 1980 |

|

SU987688A1 |

| Электромагнит для получения сильных магнитных полей | 1980 |

|

SU997109A1 |

| Электромагнит для получения сильных магнитных полей | 1972 |

|

SU458042A1 |

| Ленточный соленоид для сильных магнитных полей | 1974 |

|

SU518809A1 |

| СОЛЕНОИД ДЛЯ СОЗДАНИЯ СИЛЬНЫХ МАГНИТНЫХ ПОЛЕЙ | 0 |

|

SU347816A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ МОЩНОГО ВЫСОКОЧАСТОТНОГО ПЕРЕМЕННОГО МАГНИТНОГО ПОЛЯ | 2008 |

|

RU2375722C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОДНОРОДНОГО МАГНИТНОГО ПОЛЯ | 1992 |

|

RU2031412C1 |

| Устройство для создания сильных быстронарастающих магнитных полей | 1964 |

|

SU184335A1 |

| US 2003095022 A1, 22.05.2003 | |||

| GB | |||

Авторы

Даты

2012-06-10—Публикация

2010-12-01—Подача