Изобретение относится к технологии микро- и оптоэлектроники, к микроструктурной технологии, к нанотехнологии, к оптическому приборостроению, к областям техники, в частности, предъявляющим повышенные требования к гладкости обработки поверхностей материалов, таких как полупроводники, металлы, диэлектрики, включая как подложки, так и тонкие пленки, и может быть использовано при создании микро- и наноустройств, требующих атомно-гладких поверхностей, а также для изготовления диэлектрических и металлодиэлектрических зеркал, например, на основе кремния, в том числе для интерференционных микроскопов и технологических лазерных систем на основе газовых, полупроводниковых, твердотельных лазеров и других источников света.

Известен способ формирования плоской гладкой поверхности твердотельного материала (патент США №6805807, МПК: 7 H01L 21/302), заключающийся в том, что подложку твердотельного материала подвергают воздействию адаптивных пучков кластеров ионов, уменьшая шероховатость поверхности, тем самым формируя гладкую поверхность с помощью последовательного травления поверхности подложки ионами аргона высоких и низких энергий, при этом подложку обрабатывают сначала пучком кластеров ионов аргона с высокой энергией для удаления неровности большого размера, с высокой скоростью травления, в течение промежутка времени, обеспечивающего достижение предела остаточной шероховатости, определяющегося энергией пучка, после чего параметры пучка перестраивают, уменьшая скорость травления, и переходят к травлению материала подложки с меньшими значениями энергии ионов до достижения следующего предела остаточной шероховатости поверхности подложки. В качестве подложки используют пластину кремния с осажденной на ее поверхности пленкой меди.

Приведенным способом формируют относительно гладкие поверхности, уменьшая шероховатость с Ra=100 Å до Ra=11 Å.

Недостатками указанного известного технического решения являются принципиальная невозможность получения атомно-гладких поверхностей, принципиальное наличие высокой шероховатости получаемой плоской гладкой поверхности, значительно превосходящей 0,4 Å.

Известен способ формирования плоской гладкой поверхности твердотельного материала (патент США №6806199, МПК: 7 H01L 21/302), заключающийся в том, что подложку твердотельного материала подвергают термическому отжигу в атмосфере аргона. В качестве подложки используют пластину кремния. В процессе отжига происходит уменьшение концентрации дефектов роста кристалла кремния, за счет чего поверхность подложки приобретает относительную гладкость.

Измерения шероховатости поверхности подложки проводились методом атомно-силовой микроскопии, величина шероховатости составила около 0,11 нм на площади 2 мкм ×2 мкм (Rms).

Недостатками указанного известного технического решения, также как и первого из приведенных аналогов, являются принципиальная невозможность получения атомно-гладких поверхностей, высокая шероховатость получаемой плоской гладкой поверхности, значительно превосходящая 0,4 Å. При реализации способа происходит загрязнение поверхности подложки при термическом отжиге в атмосфере аргона, содержащей примеси. Также в процессе отжига на поверхности формируется развитый рельеф с характерным размером Rmax=1,5 нм.

Известен способ формирования плоской гладкой поверхности твердотельного материала (Appl. Phys. В. (2008) 93: 55-57), заключающийся в том, что подложку твердотельного материала помещают в оптическом ближнепольном микроскопе в хлорсодержащую атмосферу, на которую воздействуют посредством газового лазера в режиме непрерывного излучения с длиной волны 532 нм, возбуждая фотохимическую реакцию, приводящую к диссоциации молекул хлора, и генерируя на поверхности подложки оптическое ближнее поле, инициирующее неадиабатические реакции с молекулами Cl2 и приводящее к селективному травлению неровностей поверхности с формированием плоской гладкой поверхности, характеризующейся минимальной средней шероховатостью Ra=1,17 Å. В качестве подложки используют подложку кварца, полученную методом газофазного осаждения, предварительно подвергнув подложку химико-механической полировке. Диаметр подложки составляет 30 мм. При инициации неадиабатических реакций с молекулами Cl2 и селективном травлении неровностей поверхности подложки давление хлорсодержащей атмосферы поддерживают на уровне 100 Па; температуру устанавливают на уровне комнатной температуры. Время травления выбирают до 120 и более минут. Травление осуществляют в режиме сканирования по поверхности подложки.

Оценка поверхностной шероховатости до и после формирования плоских гладких поверхностей оценивалась с помощью атомно-силового микроскопа. Шероховатость подложек перед травлением составляла 2,36±0,02 Å. После травления подложек в течение 120 минут шероховатость уменьшалась до минимального значения 1,37 Å.

Недостатками приведенного известного технического решения являются невозможность получения атомно-гладких поверхностей, не говоря о возможности управления их размерами, высокая шероховатость получаемой плоской гладкой поверхности, значительно превосходящая 0,4 Å. Причины недостатков носят принципиальный характер. Формирование гладкой поверхности базируется на химическом взаимодействии материала подложки с технологической средой, что препятствует достижению нижеуказанного технического результата.

За ближайшее техническое решение к заявляемому принят способ формирования плоской гладкой поверхности твердотельного материала (Y. Homma et. al., Phys. Rev. В, 55, 16, 1997), заключающийся в том, что на рабочей поверхности подложки твердотельного материала формируют кратеры с вертикальными стенками, после чего проводят термоэлектрический отжиг подложки. Подложку твердотельного материала подвергают ионно-лучевой обработке ионами кислорода с энергией 10,5 кэВ, приводящей к травлению материала подложки и формирующей кратеры с плоским дном размером 150 мкм ×150 мкм и вертикальными стенками, после чего подложку последовательно обрабатывают в растворах H2SO4:H2O (4:1) и HF несколько раз до удаления частиц загрязнения с поверхности, завершая обработку оксидированием в указанном водном растворе серной кислоты, затем подложку помещают в сверхвысоковакуумный сканирующий электронный микроскоп, в котором посредством пропускания постоянного электрического тока проводят ее термоэлектрический отжиг, приводящий при повышенных температурах к образованию на дне кратеров плоских гладких поверхностей - террас размером в поперечнике до 70 мкм. В качестве подложки используют подложку кремния ориентации (111).

К недостаткам ближайшего технического решения относятся: невозможность получения атомно-гладких поверхностей большой площади, отсутствие возможности управления их размерами; ограничение площади получаемой гладкой поверхности максимальным значением 70 мкм в диаметре; шероховатость формируемой плоской поверхности, значительно превосходящая 0,4 ангстрема. Причины указанных недостатков заключаются в следующем.

Ограничение в максимальном размере получаемых плоских гладких поверхностей обусловлено конечным размером кратеров, формируемых при ионно-лучевом травлении ионами кислорода, и ограниченной длиной миграции адатомов по поверхности кристалла (подложки кремния) при проведении термоэлектрического отжига.

Наличие вертикальных стенок кратеров является существенным фактором в ограничении размера получаемых плоских поверхностей. Вертикальные стенки жестко определяют места встраивания моноатомных ступеней при проведении термоэлектрического отжига, вызывающего сублимацию атомов верхнего атомного слоя и передвижение моноатомных ступеней на поверхности, в результате которого и происходит формирование плоских поверхностей. Они задают границы, в пределах которых возможно перемещение и встраивание моноатомных ступеней. Таким образом, площадь, ограниченная вертикальными стенками кратеров, - площадь дна не может быть увеличена. Максимальный размер плоских гладких поверхностей оказывается ограниченным конечным размером кратеров.

С другой стороны, хотя в рассматриваемом техническом решении используется самоорганизация моноатомных ступеней на поверхности подложки в процессе отжига, однако это использование производится неконтролируемым образом, без возможности управления длиной миграции адатомов по поверхности подложки. Отсутствие управления длиной миграции адатомов (длиной диффузии по поверхности террасы) обуславливает невозможность управления размером формируемой атомно-гладкой поверхности.

Кроме того, использование химического травления при очистке поверхности подложки перед помещением ее в сверхвысокий вакуум для проведения термоэлектрического отжига с целью формирования атомно-гладких поверхностей обуславливает появление неконтролируемых микрошероховатостей по большой площади и невозможность получения атомно-гладких поверхностей большой площади.

Техническим результатом изобретения является:

- получение атомно-гладких поверхностей;

- снижение шероховатости формируемой плоской поверхности до 0,4 ангстрема;

- достижение возможности управления величиной площади формируемой плоской гладкой поверхности, включая ее увеличение до значения, превышающего 100 мкм в диаметре.

Технический результат достигается в способе формирования плоской гладкой поверхности твердотельного материала, заключающемся в том, что проводят термоэлектрический отжиг подложки, перед проведением термоэлектрического отжига на рабочей поверхности подложки твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней, при термоэлектрическом отжиге пропускают постоянный или переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней, причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла материала подложки и/или загрязнений, отжиг, являющийся начальным этапом термоэлектрического отжига, затем проводят основной этап термоэлектрического отжига или проводят основной этап термоэлектрического отжига и дополнительный этап термоэлектрического отжига, весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, электрический ток пропускают параллельно рабочей поверхности подложки, в течение промежутка времени и при температурном режиме, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней, разделенных сингулярной террасой, с контролируемой шириной, расположенной в центральной части лунки, после проведения основного этапа термоэлектрического отжига температурный режим в отношении подложки меняют, подачу электрического тока прекращают и снижают температуру подложки до комнатной со скоростью, сохраняющей полученное в результате проведения основного этапа термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, или после проведения основного этапа термоэлектрического отжига подачу электрического тока ограничивают и снижают температуру подложки со скоростью, сохраняющей полученное в результате проведения основного этапа термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, до температуры, которой свойственно отсутствие генерации новых атомных ступеней, но в отношении которой не прекращена электромиграция атомов, и посредством проведения дополнительного этапа термоэлектрического отжига при указанной температуре, с подачей потока атомов материала подложки на подложку, увеличивающей длину электромиграции атомов, дополнительно увеличивают размер полученной в результате основного этапа электротермического отжига сингулярной террасы в центральной части лунки, отжигая в течение промежутка времени, достаточного для получения требуемого размера, а далее охлаждают до комнатной температуры со скоростью, сохраняющей полученное в результате проведения дополнительного этапа термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер дополнительно увеличенной сингулярной террасы в центральной части лунки.

В способе в качестве подложки твердотельного материала используют подложку кремния с ориентацией рабочей поверхности (111) или подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным от 0°0'20" до 5°.

В способе формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней, тем, что подложку подвергают ионно-лучевой обработке ионами Ar с энергией от 1 до 7 кэВ в течение промежутка времени от 1 до 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, а именно, не больше 10-3 Па, при обработке подложку вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой от 0,1 до 100 Гц, пучок ионов направляют под углом к рабочей поверхности подложки, обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения от 0°0'10” до 15°.

В способе термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением не более 10-8 Па.

В способе осуществляют предварительный, очищающий рабочую поверхность от естественного окисла материала подложки и/или загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, пропуская электрический ток величиной, соответствующей нагреву до температуры от 1250°С до 1410°С в течение минуты и более.

В способе проводят основной этап термоэлектрического отжига, при котором пропускают постоянный или переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней, электрический ток пропускают параллельно рабочей поверхности подложки, в течение промежутка времени и при температурном режиме, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней, разделенных сингулярной террасой, с контролируемой шириной, расположенной в центральной части лунки, а именно, до температуры температурного режима от 832°С до 1410°С и промежутка времени от 8 до 14000000 секунд, с соответствием меньшей температуре нагрева подложки большего времени отжига, с уменьшением при промежуточных значениях температур указанного диапазона времени отжига пропорционально увеличению температуры.

В способе после основного этапа термоэлектрического отжига, температурный режим в отношении подложки меняют, подачу электрического тока прекращают и снижают температуру подложки до комнатной со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, а именно, со скоростью, равной от 0,1 до 400°С/с.

В способе после основного этапа термоэлектрического отжига температурный режим в отношении подложки меняют, подачу электрического тока ограничивают и снижают температуру подложки со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, а именно, от 0,1 до 10°С/с, до температуры, которой свойственно отсутствие генерации новых атомных ступеней, но в отношении которой не прекращена электромиграция атомов, а именно, до температуры, равной от 832°С до 1100°С, и проводят дополнительный этап термоэлектрического отжига, при котором пропускают постоянный или переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней, электрический ток пропускают параллельно рабочей поверхности подложки, в течение промежутка времени и при температурном режиме, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней, разделенных сингулярной террасой, с контролируемой шириной, расположенной в центральной части лунки, посредством дополнительного этапа термоэлектрического отжига при указанной температуре, с подачей потока атомов материала подложки на подложку, увеличивающей длину электромиграции атомов, а именно потока, обеспечивающего скорость осаждения атомов на поверхность подложки от 0,01 до 0,02 монослоя/с, дополнительно увеличивают размер полученной сингулярной террасы в центральной части лунки, отжигая в течение промежутка времени, достаточного для получения требуемого размера, а именно, в течение промежутка времени, равного от 1 минуты до 10 часов, с соответствием большего времени меньшей температуре дополнительного термоэлектрического отжига, а далее охлаждают до комнатной температуры со скоростью, сохраняющей полученное в результате дополнительного термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер дополнительно увеличенной сингулярной террасы в центральной части лунки, а именно, со скоростью, равной от 10 до 400°С/с.

В способе снижение температуры подложки или снижение температуры подложки и проведение дополнительного этапа термоэлектрического отжига с дальнейшим снижением температуры подложки до комнатной осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением не более 10-8 Па.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами.

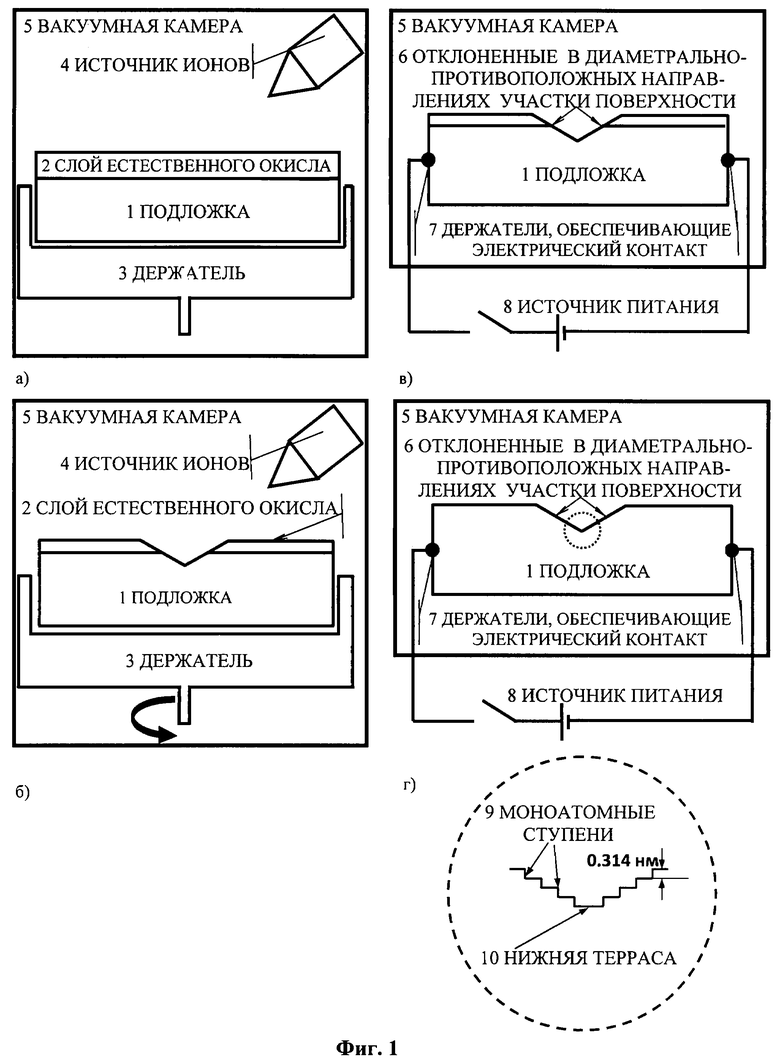

На Фиг.1 схематически показана последовательность основных стадий формирования плоской гладкой поверхности твердотельного материала: а) исходная стадия; б) стадия формирования на рабочей поверхности подложки области, содержащей участки поверхности, отклоненные относительно исходной рабочей поверхности подложки с заданной кристаллической ориентацией в диаметрально противоположных направлениях под одним и тем же углом, или лунки посредством ионно-лучевого травления пучком низкоэнергетичных ионов аргона, направленным под углом к рабочей поверхности подложки, помещенной в держатель, обеспечивающий вращение подложки относительно оси, перпендикулярной рабочей поверхности подложки; в) стадия очистки рабочей поверхности подложки от естественного окисла и загрязнений путем нагревания ее до 1300°С пропусканием постоянного или переменного электрического тока параллельно рабочей поверхности подложки, характеризующаяся движением на поверхности подложки ступеней в направлении от низшей террасы, наименее удаленной от нерабочей поверхности подложки, к высшей террасе, наиболее удаленной от нерабочей поверхности подложки, за счет сублимации атомов; г) стадия формирования сингулярного атомно-гладкого участка на рабочей поверхности подложки размером в поперечнике около 100 мкм при термическом отжиге, например, при температуре от 900 до 1350°С, посредством пропускания электрического тока параллельно рабочей поверхности подложки в течение промежутка времени не менее 60 секунд; где 1 - подложка, 2 - слой естественного окисла, 3 - держатель, 4 - источник ионов, 5 - вакуумная камера, 6 - отклоненные в диаметрально противоположных направлениях участки поверхности, 7 - держатели, обеспечивающие электрический контакт, 8 - источник питания, 9 - моноатомные ступени, 10 - нижняя терраса.

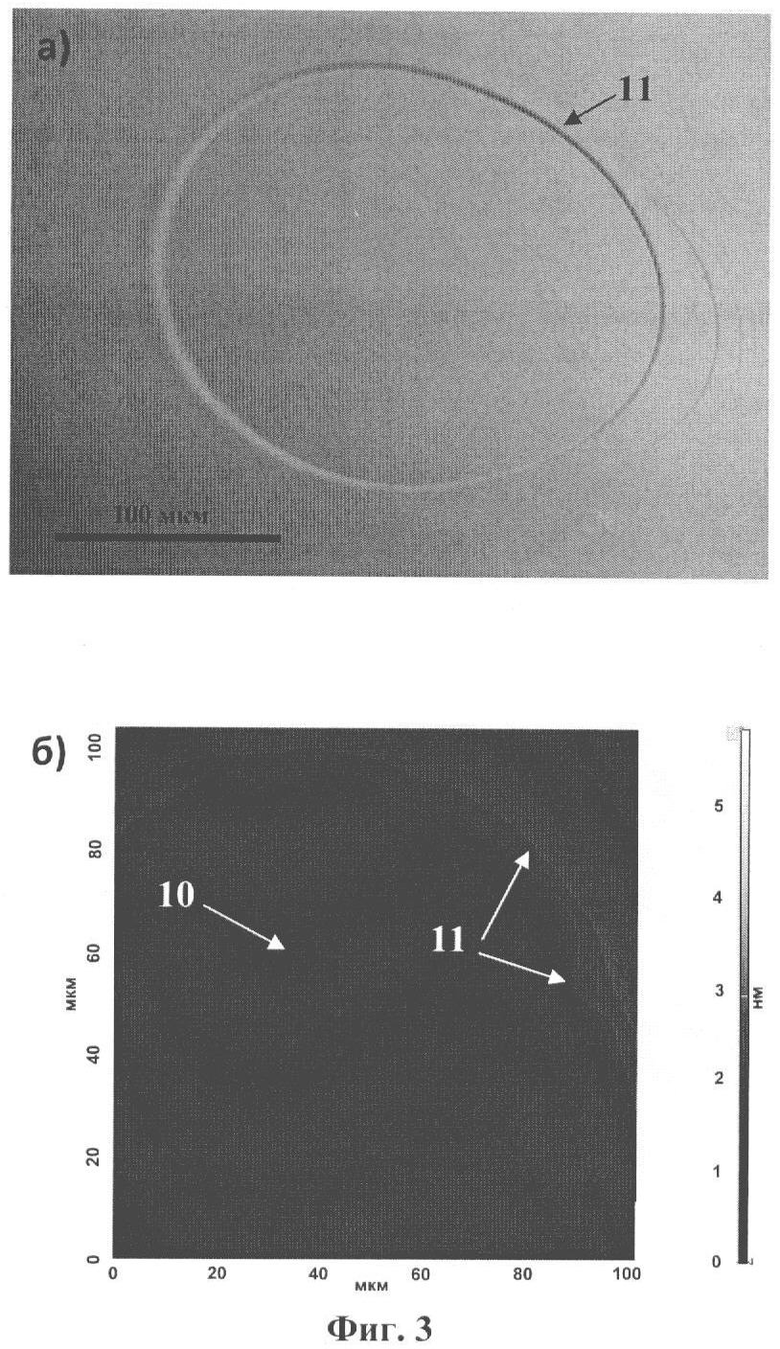

На Фиг.2 схематически показано перераспределение моноатомных ступеней (высотой 0,314 нм) на участках поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, при пропускании электрического тока, приводящего к резистивному нагреву подложки: а) изображение начального распределения моноатомных ступеней, ограничивающих террасы ориентации (111), на рабочей поверхности подложки после очистки высокотемпературным отжигом при пропускании электрического тока с верхними моноатомными ступенями (высотой 0,314 нм), граничащими с террасами шириной 0,3±0,2 мкм, и центральной, нижней, наименее удаленной от нерабочей поверхности подложки, террасой шириной d1; б) - г) - динамика процесса увеличения нижней террасы, наименее удаленной от нерабочей поверхности подложки; где 9 - моноатомные ступени, 10 - нижняя терраса, 11 - скопление близкорасположенных моноатомных ступеней, разделенных узкими террасами.

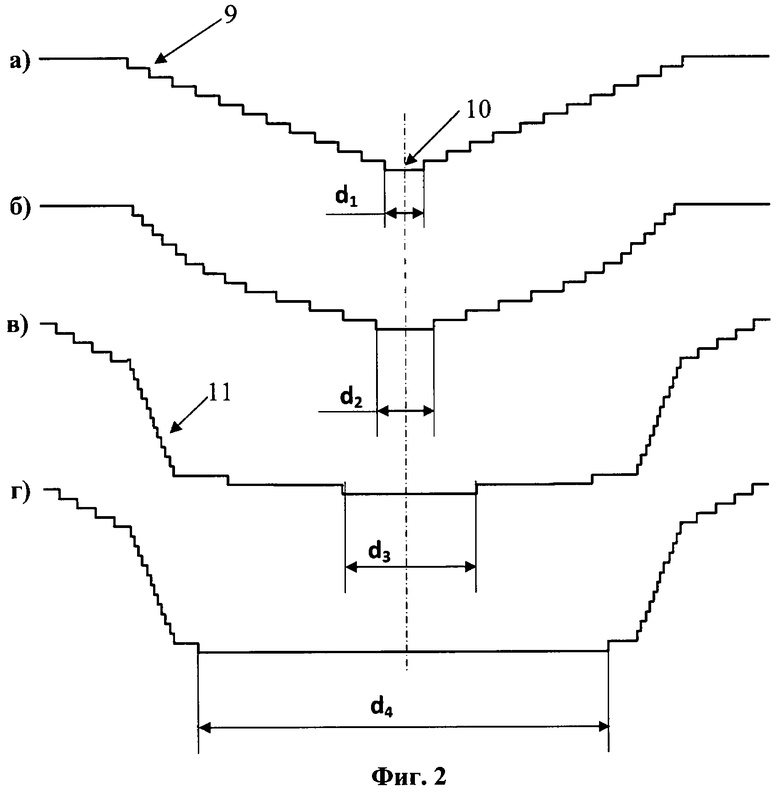

На Фиг.3 представлены: а) изображение рабочей поверхности подложки кремния (111) с атомно-гладкой поверхностью, полученное с помощью оптической микроскопии, на котором скопление близкорасположенных моноатомных ступеней ограничивает участок с атомно-гладкой поверхностью; б) топографическое изображение участка атомно-гладкой поверхности, полученное методом атомно-силовой микроскопии, на котором нижняя терраса, наиболее удаленная от рабочей поверхности подложки, представляющая сформированную атомно-гладкую поверхность, ограничена атомными ступенями; где 10 - нижняя терраса, 11 - скопление близкорасположенных моноатомных ступеней, разделенных узкими террасами.

Способ обеспечивает формирование плоской атомно-гладкой поверхности с контролируемой шероховатостью и латеральным размером в результате организации на ступенчатой поверхности подложки твердотельного материала, например, кремния с кристаллической ориентацией (111), морфологических особенностей в виде концентрических моноатомных ступеней с контролируемой плотностью на единицу площади, ограничивающих широкую (более 100 мкм в диаметре) террасу с шероховатостью не более 0,4 ангстрема (Ra).

Реализация способа и достижение указанного технического результата базируются на отказе от традиционного подхода к получению гладкой поверхности химическим воздействием на материал подложки технологической среды, переходе к использованию процесса самоорганизации моноатомных ступеней на поверхности подложки при термическом отжиге подложки путем пропускания через подложку электрического тока, причем использование процесса самоорганизации осуществляется контролируемым образом, что и обеспечивает получение на рабочей поверхности подложки твердотельного материала требуемых особенностей рельефа. Возможность контроля в отношении получения требуемых особенностей рельефа - широких террас (около 100 мкм в диаметре и более), характеризующихся шероховатостью не более 0,4 Å, ограниченных концентрическими моноатомными ступенями, достигается путем управления температурным режимом подложки при термоэлектрическом отжиге за счет контролируемого изменения величины пропускаемого через подложку электрического тока. В частности, при появлении требуемой ширины сингулярной террасы - сформированной плоской атомно-гладкой поверхности в результате резистивного нагрева материала подложки до температуры активируемой сублимации атомов верхнего атомного слоя и передвижения по поверхности моноатомных ступеней температуру подложки уменьшают до комнатной путем контролируемого уменьшения величины пропускаемого электрического тока, соответствующего условию сохранения требуемого распределения атомных ступеней на подложке и, как следствие, сохранения сформированной атомно-гладкой поверхности требуемой площади. Достижение указанной шероховатости, не более 0,4 Å, обеспечивается проведением предварительного кратковременного термоэлектрического отжига, осуществляемого перед основным термоэлектрическим отжигом, формирующим атомно-гладкую поверхность. Предварительный отжиг проводят для очистки поверхности от естественного окисла и загрязнений, обеспечивающих наличие шероховатости в той или иной степени.

Возможность вышеупомянутой контролируемой самоорганизации моноатомных ступеней, обуславливающей требуемое распределение атомных ступеней на подложке и получение атомно-гладких поверхностей требуемой площади, обеспечивается за счет управления длиной диффузии адатомов подложки посредством температуры подложки или посредством сочетания температуры подложки и подачи дополнительного потока атомов материала подложки на последнюю. Физика процесса на примере подложки кремния с ориентацией рабочей поверхности (111), в частности, подложки с вицинальной поверхностью (111) с углом разориентации менее 1°, заключается в следующем.

Подложку (1), прошедшую стандартную химическую обработку, удаляющую частицы загрязнения (отмывка в дистиллированной воде, изопропиловом спирте и петролейном эфире) и подвергнутую в вакуумной камере (5) ионно-лучевому воздействию, формирующему лунку, содержащую участки поверхности подложки, отклоненные относительно рабочей поверхности подложки в диаметрально противоположных направлениях (см. Фиг.1а) и б)) для обеспечения противоположной направленности фронтов атомных ступеней, в условиях сверхвысокого вакуума вакуумной камеры (5) (см. Фиг.1в) и г)) подвергают термоэлектрическому отжигу, включающему предварительный отжиг и основной отжиг (см. Фиг.1в) и г)), а также при необходимости сочетающийся с подачей потока атомов материала подложки к ее поверхности и дополнительный отжиг, путем пропускания через подложку (1) электрического тока. Последнее вызывает резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя и передвижение по поверхности моноатомных ступеней. Температуру подложки (1) контролируют по величине пропускаемого тока, который калибруют с помощью термопары при низких температурах (менее 800°С) и с помощью оптического пирометра при высоких температурах (более 800°С). Критериями чистоты поверхности подложки служат наличие обратимого сверхструктурного перехода (7×7)-(1×1) при температуре 830°С, отсутствие центров торможения ступеней при движении ступеней в процессе сублимации, а также отсутствие на дифракционной картине дополнительных рефлексов.

Очищенная от посторонних примесей и окисла рабочая поверхность подложки кремния с ориентацией (111) представляет собой систему периодически расположенных моноатомных ступеней высотой 0,314 нм. Под моноатомной ступенью понимается непрерывная линия, разграничивающая две полуплоскости, с разницей высот в одно межплоскостное расстояние. Если через подложку кремния с такой поверхностью пропустить электрический ток величиной, достаточной для ее резистивного нагрева до температуры около 1000°С, активируемая при этом сублимация атомов верхнего атомного слоя (адатомов) вызывает передвижение моноатомных ступеней на поверхности.

Процесс сублимации подразделяется на несколько стадий: первоначально атом локализован в изломе ступени, затем он отрывается из излома, диффундирует вдоль края ступени, отрывается от ступени и становится адатомом. Адатом диффундирует по террасе в течение времени жизни τs, после чего сублимирует. Уравнение, описывающее поверхностную диффузию адатомов по террасе, имеет вид:

,

,

где ρ(r,t) - плотность адатомов;

1/τs - коэффициент, характеризующий вероятность процесса отрыва атома от террасы при испарении;

Ds - коэффициент диффузии адатомов по поверхности террасы.

В уравнении (1) не учтен эффект кластерирования адатомов, так как объединение двух и более адатомов на поверхности при сублимации является маловероятным процессом.

Процесс сублимации в условиях обмена адатомами между ступенью и террасами сопровождается движением ступеней в направлении вышележащих террас. Сдвиг параллельных, равноотстоящих друг от друга ступеней на расстояние, равное ширине террас, соответствует удалению одного монослоя атомов с поверхности кристалла.

Если расстояние между ступенями больше диффузионной длины адатома (d>λs), то скорость перемещения атомной ступени υ описывается выражением:

,

,

где W - энергия активации процесса сублимации;

Р - давление паров в газовой фазе;

P0 - равновесное давление паров в газовой фазе;

k - постоянная Больцмана;

T - температура;

λs - диффузионная длина адатома;

ν - характерная частота тепловых колебаний решетки.

При d<λs, когда размер террас мал по сравнению с диффузионной длиной адатома, скорость перемещения ступеней пропорциональна расстоянию между ступенями:

,

,

где W - энергия активации процесса сублимации;

Р - давление паров в газовой фазе;

P0 - равновесное давление паров в газовой фазе;

k - постоянная Больцмана;

T - температура;

d - расстояние между ступенями;

ν - характерная частота тепловых колебаний решетки.

При этом определяющее значение для скорости перемещения конкретной ступени имеет величина нижележащей, прилегающей к ней террасы. Формирование на поверхности области, где ступени, сближаясь, образуют участок с высокой плотностью их расположения за счет того, что одни из них передвигаются быстрее других в сторону верхних террас, базируется на пропорциональности скорости перемещения ступеней от ширины нижележащих прилегающих к ним террас. Чем меньше величина нижележащей прилегающей террасы к конкретной ступени, тем меньше скорость перемещения последней

Последнее выражение позволяет определить энергию активации процесса сублимации W=4,2±0,2 эВ. Полученная величина близка к энтальпии сублимации кремния.

В результате термоэлектрического отжига во внутренней части лунки, образованной участками поверхности подложки, отклоненными относительно рабочей поверхности подложки в диаметрально противоположных направлениях, полученной после ионно-лучевого воздействия, формируется система концентрических двумерных отрицательных островков, представляющих собой ямки травления глубиной в одно межплоскостное расстояние (см. Фиг.1г), Фиг.2, схематическое представление рельефа поверхности - на Фиг.2а)). В центральной части лунки (см. Фиг.2а)) локализован зародыш двумерного отрицательного островка, появившийся, когда нижняя терраса (10) достигла критического размера. Теоретический анализ зарождения отрицательных двумерных островков в процессе сублимации атомов кристалла показывает, что зарождение макровакансии на поверхности происходит при условии:

,

,

где l - расстояние между ступенями;

γ - коэффициент линейного натяжения;

λS - диффузионная длина адатома,

kB - константа Больцмана;

Т - температура.

Оценим правую часть неравенства, описываемого выражением (4). При температуре подложки около 1100°С на поверхности кремния (111) коэффициент линейного натяжения ступени γ≈0,39 эВ/атом, следовательно, отношение γ/kBT≈3. Таким образом, диффузионная длина адатома λS в указанных условиях примерно в три раза меньше критического размера террасы, при котором происходит зарождение двумерного островка. Далее, используя данное соотношение, можно оценить длину миграции адатома по поверхности кремния (111) в зависимости от температуры: λS≈(2/3)Т. Чем больше температура подложки (1), тем больше длина диффузии адатома и больше скорость перемещения ступеней (см. выражение (2)), пока ширина нижележащих террас больше диффузионной длины адатома.

С другой стороны, увеличение длины диффузии адатома при повышении температуры подложки путем увеличения величины пропускаемого электрического тока конкурирует с усилением сублимации адатомов при упомянутом повышении температуры, в результате конкуренции расстояние, на которое мигрирует адатом при повышении температуры, уменьшается. Благодаря сублимации адатом не успевает мигрировать на террасе на большое расстояние, хотя потенциально его длина диффузии значительна. Среднее перемещение адатома λs по поверхности кристалла описывается соотношением Эйнштейна:

,

,

где DS - коэффициент поверхностной диффузии адатома,

τS - среднее время жизни атома в адсорбированном состоянии.

Уменьшение длины диффузии при увеличении температуры обычно связывают с уменьшением времени жизни адатома за счет более интенсивного сублимационного оттока атомов с поверхности кристалла. Получаем, что и варьирование длины диффузии адатома, и интенсификация сублимационного оттока адатомов с террасы ускоряют передвижение по поверхности моноатомных ступеней, обеспечивая формирование более плотного расположения ступеней при узости их террас. Таким образом, плотность ступеней во внутренней части лунки (см. Фиг.2) определяется температурой подложки.

При достижении требуемого размера сформированной атомно-гладкой поверхности в центральной части лунки, окаймленной моноатомными ступенями, расположенными с той или иной плотностью по периферии лунки, во избежание зарождения новых моноатомных ступеней температуру подложки снижают, достигая режима, при котором падает длина диффузии адатома.

Формирование области подложки с требуемой плотностью моноатомных ступеней по периферии внутренней части лунки, как показано вышеприведенными рассуждениями, осуществляется на основе использования контролируемого изменения диффузионной длины адатома от температуры при термоэлектрическом отжиге и ничем более. В предлагаемом способе имеется возможность управления распределением моноатомных ступеней пор периферии во внутренней части лунки таким образом, что на поверхности подложки формируются террасы с размером от 0,1 до 300 мкм.

Кроме возможности управления длиной диффузии адатома за счет температуры подложки, что приводит к увеличению максимального размера плоской атомно-гладкой поверхности до 100 мкм, существует возможность управлять длиной диффузии адатомов, подключая к температурному фактору подачу потока атомов материала подложки, в частности, кремния, что дополнительно увеличивает длину диффузии адатомов. Указанное увеличение длины диффузии происходит в результате увеличения времени жизни адатомов при осаждении кремния. Время жизни адатома увеличивается, поскольку уменьшается вероятность аннигиляции адатома с поверхностными вакансиями и устанавливается квазиравновесная поверхностная концентрация адатомов.

Благодаря тому, что предлагаемое техническое решение физически базируется на температурной зависимости диффузионной длины адатома, возможности варьирования последней путем использования того или иного температурного режима при термоэлектрическом отжиге подложки либо сочетании температурного режима с подачей на поверхность подложки, например, кремния потока атомов кремния с целью получения требуемого размера атомно-гладкой поверхности, снимается свойственное прототипу ограничение в максимальном размере получаемых плоских гладких поверхностей, обусловленное конечным размером кратеров, формируемых при ионно-лучевом травлении ионами кислорода.

Кроме того, при одних и тех же исходных размерах дна кратеров и лунок, которые формируют ионно-лучевым травлением материала подложки, способ, приведенный в качестве прототипа, обеспечивает значительно меньшие размеры формируемых атомно-гладких поверхностей по сравнению с предлагаемым способом. В предлагаемом техническом решении размер исходных лунок не влияет на конечный результат. При одном и том же исходном размере дна или размере лунки, подбирая соответствующий температурный режим проведения термоэлектрического отжига подложки, а также сочетая подбор температурного режима отжига с подачей на поверхность подложки потока атомов материала подложки, возможно получение различных площадей атомно-гладких поверхностей.

Итак, способ формирования плоской атомно-гладкой поверхности твердотельного материала включает следующее (см. Фиг.1).

Во-первых, получение исходной лунки, состоящей из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих наличие противоположно направленных фронтов ступеней (см. Фиг.1б)).

Подложку (1), прошедшую первичную стандартную химическую обработку, с которой удалены частицы загрязнения, но присутствует слой естественного окисла (2), устанавливают в держатель (3) (см. Фиг.1а)) для проведения ионно-лучевой обработки от источника ионов (4). Источник ионов (4) и подложку (1), закрепленную на держателе (3), размещают в вакуумной камере (5). Уровень вакуума в вакуумной камере (5) устанавливают достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, а именно, не больше 10-3 Па.

Осуществляют получение исходной лунки, состоящей из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих наличие противоположно направленных фронтов ступеней (см. Фиг.1б)). Подложку (1) подвергают ионно-лучевому воздействию, вызывающему травление материала подложки (1), при этом держатель (3) обеспечивает вращение подложки (1) относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой от 0,1 до 100 Гц. Пучок ионов направляют под углом к рабочей поверхности подложки (1), чтобы обеспечить размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности. В частности, обеспечить наличие отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)), с углом отклонения от 0°0'10” до 15°. Травление материала подложки (1) осуществляют, в частности, низкоэнергетичным пучком ионов аргона с энергией от 1 до 7 кэВ в течение 1÷360 минут. Возможно использование и других пучков ионов, например, кислорода, как в прототипе.

Далее, для проведения термоэлектрического отжига подложку (1) с присутствующим на ее рабочей поверхности естественным окислом и изготовленной лункой, характеризующейся наличием отклоненных в диаметрально противоположных направлениях участков поверхности (6), устанавливают, зажимая ее для надежного электрического контакта, в токопроводящих (металлических) держателях, обеспечивающих электрический контакт (7), которые соединены с источником питания (8) (см. Фиг.1в)).

Проводят термоэлектрический отжиг, включающий предварительный отжиг, основной отжиг (см. Фиг.1в) и г)), а также дополнительный отжиг, путем пропускания через подложку (1) электрического тока. Подложку (1) с присутствующим на ее рабочей поверхности естественным окислом и изготовленной лункой, характеризующейся наличием отклоненных в диаметрально противоположных направлениях участков поверхности (6), вместе с держателями, обеспечивающими электрический контакт (7), помещают в вакуум вакуумной камеры (5) с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум при термоэлектрическом отжиге. Указанный уровень вакуума, в частности, характеризуется остаточным давлением не более 10-8 Па.

Проводят термоэлектрический отжиг, при котором через подложку (1) пропускают постоянный или переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Сначала осуществляют предварительный отжиг с целью очистки подложки (1) от поверхностных естественного окисла и загрязнений (см. Фиг.1г)), кратковременно пропуская электрический ток величиной, соответствующей нагреву до температуры от 1250°С до 1410°С в течение минуты и более. Температуру при этом контролируют по величине пропускаемого тока от источника питания (8). Величины пропускаемого тока калибруются в интервале низких, до 800°С, температур с помощью термопары, в интервале высоких, более 800°С, температур - с помощью оптического пирометра. Критерием чистоты поверхности служит наличие обратимого сверхструктурного перехода (7×7)-(1×1) при температуре 832°С, отсутствие центров торможения ступеней при движении их в процессе сублимации, а также отсутствие на дифракционной картине дополнительных рефлексов.

При очистке важно наличие сублимационного процесса при термоэлектрическом нагреве подложки (1), за счет чего осуществляют удаление естественного окисла и загрязнений. Ступени на поверхности подложки кремния (подложки (1)), например, с ориентацией (111) осуществляют передвижение по поверхности в сторону вышележащих террас вследствие сублимационного процесса, заключающегося в отделении атомов материала подложки (1) от ступени, миграции их на террасу, отделении их от террасы и выходе их с поверхности в окружающее подложку (1) пространство вакуумной камеры (5).

После проведения очистки приступают к основному отжигу. При основном термоэлектрическом отжиге через подложку (1) пропускают от источника питания (8) постоянный или переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности ступеней, ток пропускают до достижения требуемых особенностей рельефа. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Пропускание электрического тока, сопровождающееся нагревом подложки (1), осуществляют в течение промежутка времени, формирующего по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности (6) подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой, с контролируемой шириной (нижняя терраса (10) (см. Фиг.1г) и Фиг.2)), расположенной в центральной части лунки. Рабочий диапазон температур, обеспечиваемых резистивным нагревом материала подложки, вызывающим активируемую сублимацию атомов верхнего атомного слоя с передвижением по поверхности ступеней при пропускании электрического тока, - от 832°С до 1410°С. Величина промежутка времени, требуемая для формирования по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности (6) подложки (1) относительно ее рабочей поверхности, скопления моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой, с контролируемой шириной, расположенной в центральной части лунки, составляет от 8 до 14000000 секунд. Причем меньшей температуре нагрева подложки (1) соответствует большее время. При промежуточных значениях температур указанного диапазона время отжига уменьшается пропорционально увеличению температуры. Ширина террас (нижняя терраса (10)) между равномерно распределенными по поверхности одиночными моноатомными ступенями (9) достигается в пределах от 0,1 до 300 мкм.

В отношении вышеуказанного интервала температур 832÷1410°С, используемого для осуществления этапа создания концентрических ступеней (см. Фиг.2а)), после получения ступенчатых поверхностей необходимой конфигурации в результате термоэлектрического отжига, через подложку (1) прекращают пропускать или ограничивают от источника питания (8) электрический ток, и приступают к осуществлению финального этапа формирования плоской атомно-гладкой поверхности - сохранения полученных широких сингулярных поверхностей (см. Фиг.1г), Фиг.2а)), если требуемые величины плоских поверхностей характеризуются диаметром до 100 мкм, или увеличения размера полученных широких сингулярных поверхностей с последующим сохранением (см. Фиг.2б) - г)), если требуемые величины плоских поверхностей характеризуются диаметром до 300 мкм. При этом подложку (1) охлаждают в сверхвысоковакуумных условиях, то есть также продолжают поддерживать вакуум вакуумной камеры (5) с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум при термоэлектрическом отжиге (уровень вакуума не хуже 10-8 Па). Подложку охлаждают до температуры и в режиме, при которых отсутствует генерация новых моноатомных ступеней, в одном случае, до комнатной температуры, или, в другом случае, до температуры, при которой посредством дополнительного термоэлектрического отжига, сочетающегося с подачей потока атомов материала подложки к ее поверхности и их осаждением, возможно дополнительное увеличение размера, до 300 мкм в диаметре, полученной широкой сингулярной поверхности без генерации новых атомных ступеней, например, - до 832÷1100°С и далее охлаждают до комнатной.

Скорость охлаждения поддерживают в первом случае сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, во втором случае - сохраняющими полученное в результате термоэлектрического отжига распределение моноатомных ступеней, полученное в результате дополнительного отжига распределение моноатомных ступеней. В количественном выражении скорость охлаждения составляет: при охлаждении подложки сразу до комнатной температуры - от 0,1 до 400°С/с, при охлаждении до температуры дополнительного термоэлектрического отжига, например, до 832÷1100°С - от 0,1 до 10°С/с. Данные температурные режимы охлаждения существенно ограничивают длину миграции адатомов по террасе (длину диффузии адатомов) и препятствуют появлению новых моноатомных ступеней.

После того как осуществлен выход в температурный режим, при котором прекращен процесс появления новых моноатомных ступеней, но не прекращена электромиграция атомов в режиме отсутствия генерации атомных ступеней, с целью достижения желаемого размера плоской поверхности может быть проведен дополнительный отжиг. Для проведения дополнительного отжига температуру подложки, например, кремния устанавливают, как указывалось выше, в интервале 832÷1100°С, включают источник потока атомов материала подложки, например, испаритель кремния, представляющий собой пластину кремния, закрепленную в держателях из тантала, позволяющих пропускать через нее электрический ток и, таким образом, формировать поток требуемых атомов. Через пластину кремния начинают пропускать постоянный электрический ток величиной, достаточной для получения потока кремния и осаждения его на подложку со скоростью, приводящей к уменьшению скорости сублимации кремния с подложки, и, как следствие, к увеличению времени жизни адатомов, значительному увеличению длины миграции их. В количественном выражении упомянутая скорость осаждения атомов материала подложки на подложку может составлять от 0,01 до 0,02 монослоя/сек. При этом в центре дна лунки на подложке начинает происходить увеличение размеров центральной террасы в диаметре до 100 мкм, если данная величина не достигнута в результате основного термоэлектрического отжига (см. Фиг.2). Далее, после достижения размера в диаметре 100 мкм, температура подложки может быть понижена, оставаясь равной величине указанного интервала 832÷1100°С, одновременно пропорционально уменьшают и температуру испарителя, варьируя поток и скорость осаждения атомов материала подложки на подложку так, чтобы скорость сублимации адатомов с подложки была постоянной, соответствующей случаю установления квазиравновесной поверхностной концентрации адатомов, например, равной 0,0001÷0,002 монослоя/сек. В этих условиях подложку выдерживают в течение промежутка времени, например, от 1 до 60 мин. При этом в центре дна лунки на подложке происходит увеличение размеров центральной террасы, и диаметр террасы может достигать при использовании указанных количественных значений параметров от 150 до 200 мкм (см. Фиг.2).

При достижении требуемого размера плоской поверхности прекращают нагрев испарителя и нагрев подложки. Далее подложку охлаждают до комнатной температуры.

Таким образом, при дополнительном отжиге размер d нижней террасы (10) может быть увеличен до заданного размера (Фиг.2б) - г)), если последний не получен в результате основного термоэлектрического отжига, вызывающего резистивный нагрев материала подложки, сопровождающийся активируемой сублимацией атомов верхнего атомного слоя с передвижением по поверхности ступеней, с формированием по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности (6) подложки (1) относительно ее рабочей поверхности, скопления моноатомных ступеней с высокой плотностью, со свойственным появлением данному скоплению равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой, с контролируемой шириной (нижняя терраса (10)), расположенной в центральной части лунки. После достижения требуемого размера сингулярной террасы, расположенной в центральной части лунки, подложку охлаждают далее до комнатной температуры, прекращая пропускание электрического тока. Дополнительный термоэлектрический отжиг проводят в течение промежутка времени, достаточного при выбранной температуре отжига для достижения требуемого размера широкой сингулярной террасы. Соответствующий температурному интервалу 832÷1100°С конкретный временной интервал составляет от 1 минуты до 10 часов, с соответствием большего времени меньшей температуре.

В результате осуществления предлагаемого способа, например, на подложках кремния (111), получают участки поверхности, не содержащие ни одной моноатомной ступени, достигающие размеров в диаметре до 300 мкм. Указанные участки сингулярной поверхности кремния (111), не содержащие ни одной моноатомной ступени, имеют шероховатость не более 0,4 ангстрема (Ra).

В качестве сведений, подтверждающих возможность осуществления способа с достижением указанного технического результата, приводим нижеследующие примеры реализации.

Пример 1

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 0,1°. Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 7 кэВ в течение промежутка времени 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-3 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 100 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 15°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений, отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1300°С в течение 10 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 400 с и при температурном режиме - 900°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока прекращают и снижают температуру подложки (1) до комнатной со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 400°С/с в первую секунду охлаждения. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 10-8 Па.

Пример 2

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 5°. Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 6,1 кэВ в течение промежутка времени 300 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-4 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 10 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 5°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают переменный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 5×10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1410°С в течение 1 минуты.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 14000000 с и при температурном режиме - 832°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока прекращают и снижают температуру подложки (1) до комнатной со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 390°С/с в первую секунду охлаждения. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 5×10-8 Па.

Пример 3

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 0°0'20". Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 1 кэВ в течение промежутка времени 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-3 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 0,1 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 0°0'10".

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений, отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 2×10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1250°С в течение 15 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 8 с и при температурном режиме - 1410°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока прекращают и снижают температуру подложки (1) до комнатной со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 385°С/с в первую секунду охлаждения. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 2×10-8 Па.

Пример 4

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с рабочей поверхностью (111). Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 7 кэВ в течение промежутка времени 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-3 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 90 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 14°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1350°С в течение 8 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 380 с и при температурном режиме - 910°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока прекращают и снижают температуру подложки (1) до комнатной со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 395°С/с в первую секунду охлаждения. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 10-8 Па.

Пример 5

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 0,1°. Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 7 кэВ в течение промежутка времени 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-3 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 100 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 15°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1300°С в течение 10 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 400 с и при температурном режиме - 900°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока ограничивают и снижают температуру подложки (1) со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, а именно, со скоростью, равной 10°С/с, до температуры, которой свойственно отсутствие генерации новых атомных ступеней, но в отношении которой не прекращена электромиграция атомов, а именно, до температуры, равной 850°С. Далее посредством дополнительного этапа термоэлектрического отжига при указанной температуре, с подачей потока атомов материала подложки на подложку, увеличивающей длину электромиграции атомов, а именно потока, обеспечивающего скорость осаждения атомов на поверхность подложки 0,02 монослоя/с, дополнительно увеличивают размер полученной сингулярной террасы в центральной части лунки, отжигая в течение промежутка времени, достаточного для получения требуемого размера, а именно, в течение промежутка времени, равного 4 часам. Затем охлаждают до комнатной температуры со скоростью, сохраняющей полученное в результате дополнительного термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер дополнительно увеличенной сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 400°С/с. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 10-8 Па.

Пример 6

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 0,09°. Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 7 кэВ в течение промежутка времени 1 минуты в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-4 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 100 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 15°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений, отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 2×10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1300°С в течение 10 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 400 с и при температурном режиме - 900°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).

После основного этапа термоэлектрического отжига температурный режим в отношении подложки (1) меняют, подачу электрического тока ограничивают и снижают температуру подложки (1) со скоростью, сохраняющей полученное в результате термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, а именно, со скоростью, равной 0,1°С/с, до температуры, которой свойственно отсутствие генерации новых атомных ступеней, но в отношении, которой не прекращена электромиграция атомов, а именно, до температуры, равной 832°С. Далее посредством дополнительного этапа термоэлектрического отжига при указанной температуре, с подачей потока атомов материала подложки на подложку, увеличивающей длину электромиграции атомов, а именно, потока, обеспечивающего скорость осаждения атомов на поверхность подложки 0,01 монослоя/с, дополнительно увеличивают размер полученной сингулярной террасы в центральной части лунки, отжигая в течение промежутка времени, достаточного для получения требуемого размера, а именно, в течение промежутка времени, равного 10 часам. Затем охлаждают до комнатной температуры со скоростью, сохраняющей полученное в результате дополнительного термоэлектрического отжига распределение моноатомных ступеней, с отсутствием генерации новых атомных ступеней, в конечном счете, сохраняющей размер дополнительно увеличенной сингулярной террасы в центральной части лунки, а именно, со скоростью, равной 300°С/с. Снижение температуры подложки осуществляют в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки в вакуум, а именно, характеризующимся остаточным давлением 2×10-8 Па.

Пример 7

На рабочей поверхности подложки (1) твердотельного материала формируют лунку, состоящую из участков поверхности подложки, отклоненных относительно рабочей поверхности подложки в диаметрально противоположных направлениях, обеспечивающих противоположную направленность фронтов атомных ступеней (отклоненные в диаметрально противоположных направлениях участки поверхности (6), см. Фиг.1в)) (см. Фиг.1а) и б)).

В качестве подложки твердотельного материала (1) используют подложку кремния с вицинальной рабочей поверхностью (111) с углом разориентации, равным 0,1°. Подложку (1) подвергают ионно-лучевой обработке ионами Ar с энергией 7 кэВ в течение промежутка времени 360 минут в вакууме с уровнем, достаточным для подавления влияния остаточных газов при проведении ионно-лучевой обработки, - 10-3 Па. При обработке подложку (1) вращают относительно оси, направленной перпендикулярно рабочей поверхности подложки, с частотой 100 Гц. Пучок ионов Ar направляют под углом к рабочей поверхности подложки (1), обеспечивающим размеры лунки, необходимые для получения требуемой площади плоской атомно-гладкой поверхности, а именно, обеспечивающим наличие отклоненных в диаметрально противоположных направлениях участков поверхности с углом отклонения 15°.

После получения лунки в результате ионно-лучевой обработки в составе отклоненных в диаметрально противоположных направлениях участков поверхности (6) (см. Фиг.1в)) проводят термоэлектрический отжиг подложки (1). При термоэлектрическом отжиге пропускают постоянный электрический ток величиной, вызывающей резистивный нагрев материала подложки (1) до температуры активируемой сублимации атомов верхнего атомного слоя с передвижением по поверхности моноатомных ступеней. Причем сначала осуществляют предварительный, очищающий рабочую поверхность от естественного окисла (слой естественного окисла (2), см. Фиг.1а)) материала подложки (1) и/или загрязнений, отжиг, являющийся начальным этапом термоэлектрического отжига. Весь термоэлектрический отжиг проводят в вакууме с уровнем, достаточным для подавления влияния остаточных газов и выхода атомов материала подложки (1) в вакууме, характеризующимся остаточным давлением 6×10-8 Па. Электрический ток пропускают параллельно рабочей поверхности подложки (1). Предварительный, очищающий рабочую поверхность от естественного окисла материала подложки (1) и загрязнений отжиг, являющийся начальным этапом термоэлектрического отжига, осуществляют, пропуская электрический ток величиной, соответствующей нагреву до температуры 1310°С в течение 11 минут.

При последующем основном этапе термоэлектрического отжига электрический ток пропускают в течение промежутка времени - 10 с и при температурном режиме - 1400°С, формирующими по периферии внутренней части лунки, образованной отклоненными в диаметрально противоположных направлениях участками поверхности подложки (1) относительно ее рабочей поверхности, скопление моноатомных ступеней с высокой плотностью, со свойственным появлением равномерно распределенных по периферии внутренней части лунки одиночных концентрических моноатомных ступеней (9), разделенных сингулярной террасой (нижняя терраса (10)), с контролируемой шириной, расположенной в центральной части лунки (см. Фиг.1г) и Фиг.2а)).