Техническое решение относится к горному делу и может быть использовано для образования направленных трещин в скважинах с целью отделения блоков от массивов, добычи ценного кристаллического сырья и строительного камня.

Известно скважинное устройство для образования направленных трещин по авт. свид. СССР №1714123, кл. E21C 37/04, опубл. в БИ №7, 1992 г., включающее две связанные между собой резьбой с возможностью продольного перемещения одна относительно другой коаксиальные трубы с кольцевыми упорами на односторонних торцах. На конце внутренней трубы под кольцевым упором наружной трубы последовательно установлены кольцевой герметизатор и распорное кольцо из эластичного материала. Устройство содержит систему нагнетания жидкости во внутреннюю трубу и узел вращения труб одна относительно другой. При этом распорное кольцо выполнено из связанных между собой с помощью пружины секторов с выточками на внутренних поверхностях, образующих конусный кольцевой паз. Кольцевой упор внутренней трубы выполнен в виде раструба, установленного в кольцевом пазу.

Это устройство имеет относительно сложную конструкцию, его применение предполагает наличие инициирующей щели (без зацепления за инициирующую щель устройство под действием высокого давления жидкости выталкивается из скважины). Совокупность отмеченных недостатков обуславливает сравнительно низкую эффективность работы устройства.

Наиболее близким по технической сущности и достигаемому результату является скважинное устройство для образования направленных трещин по патенту РФ №2184214, кл. Е21В 37/06, опубл. в БИ №18, 2002 г., включающее трубу, последовательно установленные на конце трубы герметизатор из эластичного материала и распорное кольцо, систему нагнетания жидкости в трубу, узел вращения трубы относительно герметизатора. На конце трубы выполнена коническая резьба. Распорное кольцо заострено по внешней окружности, выполнено с прорезью и торцевыми отверстиями, в которые вставлены стержни, и образует с трубой винтовую пару.

При использовании этого устройства для герметизации шпура требуется вращать трубу относительно герметизатора, на протяжении всего времени образования трещины необходимо в системе нагнетания жидкости в трубу вращать винт с рукояткой. В устройстве отсутствует система автоматического снижения давления нагнетаемой жидкости по мере вытеснения ее из трубы, т.е. не предусмотрена возможность адаптации режима нагнетания жидкости ко времени перераспределения давления в формируемой трещине. Все это обуславливает относительно низкую эффективность устройства, особенно в технологиях, где подачу жидкости осуществляют с малым расходом, требующим для формирования трещины заданных размеров затрачивать длительное время, исчисляемое часами.

Решаемая техническая задача заключается в повышении эффективности работы устройства за счет адаптации режима нагнетания жидкости ко времени перераспределения в ней давления путем введения системы автоматического снижения давления и сокращения времени внешнего воздействия на образование трещины.

Задача решается тем, что в скважинном устройстве для образования направленных трещин, включающем трубу, последовательно установленные на конце трубы распорное кольцо с прорезью, заостренное по внешней окружности и герметизатор, согласно предлагаемому техническому решению труба выполнена с конусным расширением на конце, в трубе установлены поршень и втулка, связанная с трубой резьбовым соединением, а между поршнем и втулкой размещена пружина, при этом во втулку вставлен стержень для ее вращения.

Такое техническое решение повышает эффективность образования направленных трещин жидкостью, обладающей высоким сопротивлением изменению своей формы, т.е. неньютоновской жидкостью, особенность которой заключается в том, что она проявляет не только свойства обычной жидкости, но и свойства твердых тел, а именно, внедряется в горную породу в виде клина. В отличие от жидкости граница неньютоновской жидкости отстает от фронта формируемой трещины и воздействует не на фронт трещины, а распирает ее поверхности, проявляя свойство клина. Однако, в отличие от механического клина, клин из неньютоновской жидкости, постоянно изменяя свою форму, движется за фронтом формируемой трещины и принимает форму ее поверхностей. Поэтому не возникают изгибающие силы, искривляющие поверхности формируемой трещины, и на контакте неньютоновской жидкости и горной породы не концентрируются напряжения, из-за которых появляются трещины с произвольной ориентацией. В результате поверхности формируемой трещины оказываются ровными, сплошными и без снижающих их качество ненужных наведенных трещин. Чтобы указанные преимущества неньютоновской жидкости проявлялись в полной мере, необходимо нагнетать ее с малым расходом, согласующимся со временем перераспределения в ней давления и, тем самым, обеспечивающим ее адаптацию к параметрам формируемой трещины. Такой режим нагнетания неньютоновской жидкости обеспечивается предлагаемым устройством благодаря сочетанию поршня, втулки, связанной с трубой резьбовым соединением, и размещенной между ними пружиной. Требуемого давления под поршнем достигают сжатием пружины вращением втулки со скоростью вне зависимости от требований к режиму нагнетания неньютоновской жидкости. Далее процесс формирования трещины, длительность которого может достигать нескольких часов, протекает автоматически. В результате, в отличие от прототипа и других известных аналогов, прилагать к устройству внешнее усилие на протяжении всего времени формирования трещины не нужно, а на начальное давление под поршнем затрачивается время, обусловленное в основном возможностями технического средства вращения втулки. Выполнение трубы с конусным расширением на конце обеспечивает раздвижение распорного кольца с прорезью, заостренного по внешней окружности, при его перемещении к концу устройства для создания в стенках скважины концентратора напряжения в заданной плоскости. Вставленный во втулку стержень упрощает ее вращение. Таким образом, повышается эффективность работы устройства за счет адаптации режима нагнетания жидкости ко времени перераспределения в ней давления и сокращения времени внешнего воздействия на образование трещины.

Целесообразно указанный стержень вставить во втулку с возможностью продольного перемещения относительно нее. Это позволяет во время вращения втулки не осуществлять продольного перемещения стержня вместе с механизмом его вращения, что повышает эффективность работы устройства за счет упрощения условий эксплуатации последнего.

Целесообразно герметизатор выполнить в виде тора из проницаемого для жидкости материала, а тор заполнить порошком, образующим при взаимодействии с этой жидкостью твердеющее вещество, которое при отвердении расширяется. Это позволяет осуществлять продольное перемещение распорного кольца относительно трубы с одновременной герметизацией скважины без вращения трубы, что упрощает задание плоскости формируемой трещины (внедрением в стенки скважины распорного кольца) и операцию по герметизации скважины и, следовательно, повышает эффективность работы устройства.

Целесообразно трубу выполнить составной и скрепить ее части резьбовым соединением. В этом случае часть трубы можно отсоединять от той ее части, на которой установлены распорное кольцо с прорезью и герметизатор, и извлекать из скважины. Затем скважину можно использовать для образования других трещин, например, ориентированных вдоль оси скважины. Это в технологиях отбойки блоков от массива сокращает объем буровых работ и, следовательно, повышает эффективность работы устройства.

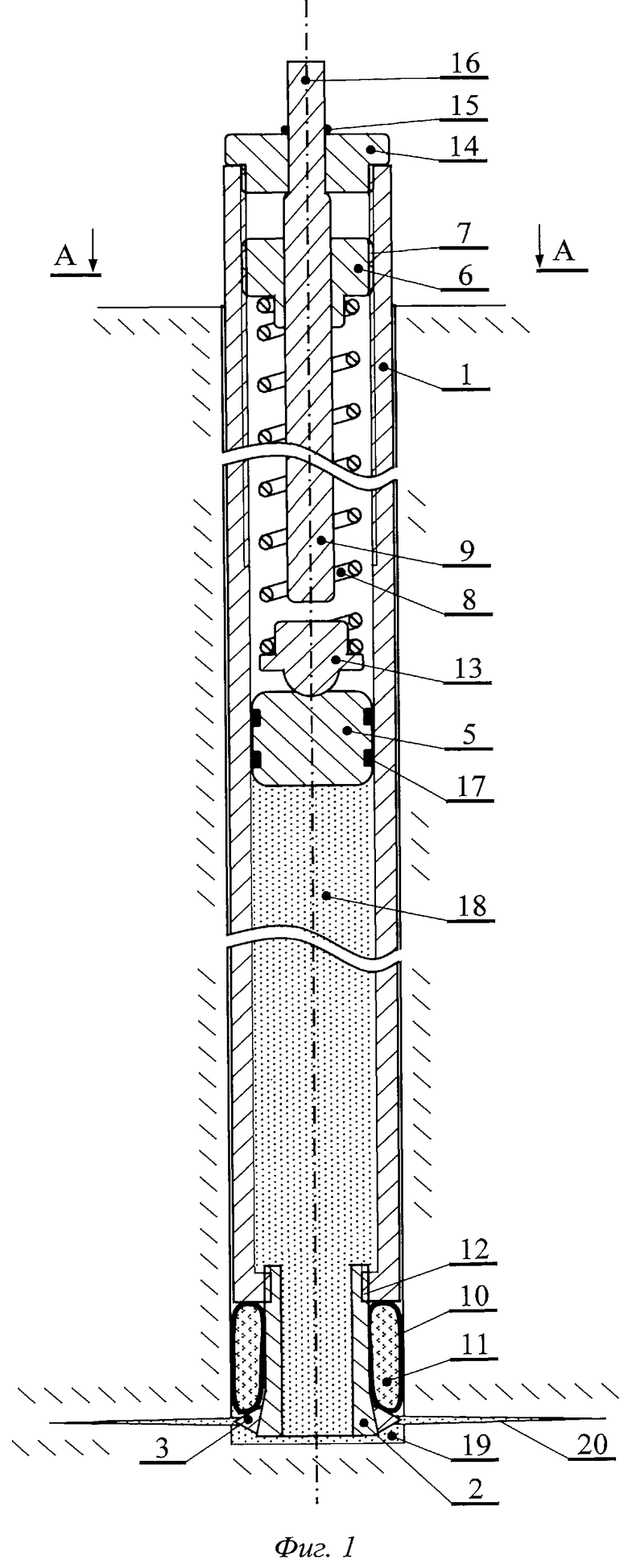

Сущность технического решения поясняется примером конкретного исполнения устройства и чертежами фиг.1-3.

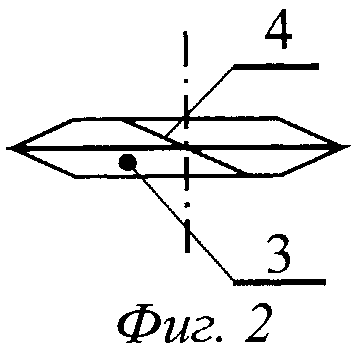

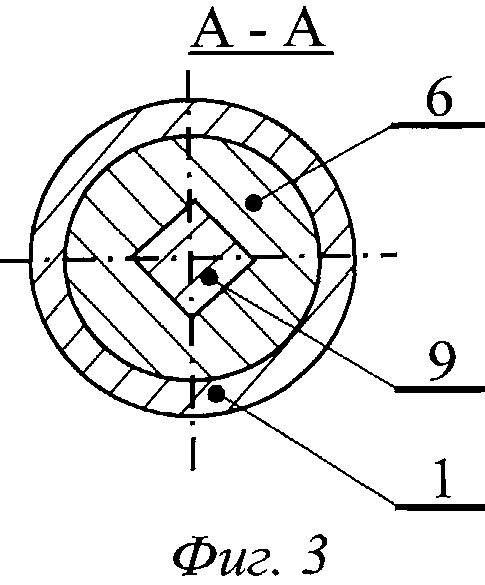

На фиг.1 показано скважинное устройство для образования направленных трещин в исходном состоянии, продольный разрез; на фиг.2 - распорное кольцо; на фиг.3 - разрез А-А на фиг.1.

Скважинное устройство для образования направленных трещин (фиг.1) включает трубу 1 с конусным расширением 2 на конце. На конце трубы 1 со стороны ее расширения 2 последовательно установлены распорное кольцо 3, заостренное по внешней окружности (далее - кольцо 3), с прорезью 4 (фиг.2), и герметизатор (поз. не обозначен). В трубе 1 установлены поршень 5 и втулка 6, связанная с трубой 1 резьбовым соединением 7. Между поршнем 5 и втулкой 6 размещена пружина 8. Во втулку 6 вставлен стержень 9 для ее вращения с возможностью продольного перемещения относительно нее (фиг.1, 3). Герметизатор выполнен в виде тора 10 из проницаемого для жидкости материала. Тор 10 заполнен порошком 11, образующим при взаимодействии с жидкостью твердеющее вещество, которое при отвердении расширяется. Труба 1 может быть выполнена составной и ее части скреплены резьбовым соединением 12. Между пружиной 8 и поршнем 5 установлена шаровая опора 13. На свободном от кольца 3 конце трубы 1 установлена втулка 14 с центральным отверстием (поз. не обозначено), через которое пропущен стержень 9. На выходящем из трубы 1 конце стержня 9 выполнено ступенчатое утончение (поз. не обозначено) под размеры центрального отверстия втулки 14. На стержне 9 выполнена кольцевая канавка (поз. не обозначена), в которой размещено кольцо 15 с внешним диаметром, большим диаметра центрального отверстия втулки 14. Конец 16 ступенчатого утончения выполнен под ключ для вращения стержня 9. Поршень 5 снабжен уплотнительными кольцами 17. Устройство заполнено неньютоновской жидкостью 18 и подано в скважину 19, в которой образуют трещину 20.

Работа устройства осуществляется следующим образом.

Устройство заполняют неньютоновской жидкостью 18 (далее - жидкость 18), опускают его конец с герметизатором в жидкость на несколько секунд до пропитки ею порошка 11 в торе 10 и со стороны кольца 3 подают в скважину 19 до упора в ее забой. В скважине 19 смесь жидкости и порошка 11 отвердевает и расширяется. При этом кольцо 3 надвигается на конусное расширение 2 и, увеличивая благодаря прорези 4 свой диаметр, внедряется в стенки скважины 19, концентрируя напряжения по линии его контакта с горной породой. Одновременно с этим происходит герметизация скважины 19. После отвердения и упрочнения указанной смеси с помощью стержня 9 вращают втулку 6 в направлении сжатия пружины 8 на заданное число оборотов. Затем формирование трещины 20 происходит при заданном режиме нагнетания в нее жидкости 18 автоматически. Усилие сжатия пружины 8 создает под поршнем 5 давление в жидкости 18, которое со временем передается в герметизированный участок скважины 19. Когда давление жидкости 18 в зоне контакта кольца 3 со стенками скважины 19 достигает предела прочности горной породы на растяжение в породном массиве, возникает и начинает развиваться трещина 20. Рост трещины 20 происходит из-за нагнетания в нее жидкости 18, вытесняемой из трубы 1 поршнем 5, который перемещается в сторону кольца 3 силой упругости пружины 8. Когда поршень 5 доходит до резьбового соединения 12, подача жидкости 18 в трещину 20 прекращается и последняя перестает развиваться. После этого трубу 1 скручивают с той ее части, на которой установлены герметизатор и кольцо 3, и извлекают из скважины 19. Затем скважину 19 используют для образования других трещин (на фиг. не показано), например, ориентированных вдоль ее оси.

Герметизатор в устройстве является одноразовым и в технологиях добычи камня или кристаллического сырья рассматривается как расходный материал. Стоимость концевой части трубы 1 с конусным расширением 2 и кольца 3 не оказывает существенного влияния на ценообразование конечной продукции, и поэтому их также можно отнести к расходным материалам. Вместе с этим они легко извлекаются после отделения добываемых блоков от породного массива и затем могут использоваться многократно. В качестве порошка 11 предполагается использовать невзрывчатое разрушающее средство, которое при взаимодействии с жидкостью (например, водой) проявляет указанные свойства. Объем жидкости 18, подаваемой в трубу 1, зависит от размеров устройства, определяемых через параметры скважины 19. Согласно результатам экспериментов для скважин 19 в виде шпуров диаметром 46 мм и длиною 2 м в устройство можно подать объем жидкости 18, достаточный для образования в гранитах и их аналогах трещин 20 радиусом 2 м, что удовлетворяет требованиям большинства традиционных технологий отбойки блоков от породных массивов. Вместе с этим нагнетание в породный массив жидкости 18 с целью увеличения размеров трещины 20 можно осуществлять в неограниченном объеме. Для этого часть трубы 1 с жидкостью 18 подают в скважину 19 многократно, соединяя и разъединяя (с помощью резьбового соединения 12) с той ее частью, на которой установлены герметизатор и кольцо 3.

Подачу жидкости 18 в устройство осуществляют через открытую со стороны кольца 3 трубу 1 известными способами. Например, можно использовать жидкость 18, которая при нагревании приобретает высокую текучесть, а при остывании становится пластичным веществом типа пластилина, и не вытекает из трубы под действием собственного веса. В этом случае разогретую жидкость 18 заливают в трубу 1 и дожидаются, когда она остынет и станет твердой.

Требования к пружине 8 обусловлены необходимостью подачи жидкости 18 заданного объема в трещину 20 под определенным давлением. Согласно механике хрупкого разрушения разрыв твердого тела жидкостью происходит при условии

где P0 - давление в центре трещины 20, необходимое для ее роста;

Е - модуль упругости;

γ - плотность эффективной поверхностной энергии твердого тела;

r - радиус трещины 20.

Формула (1) справедлива для условий равномерного распределения давления в трещине 20, т.е. для жидкости. Однако характер изменения давления P0 от радиуса r согласно принципам подобия и результатам проведенных экспериментов практически не изменяется и для формирования трещины 20 неньютоновской жидкостью 18 при условии нагнетания последней с малым расходом. Поэтому давление Р под поршнем в момент окончания формирования трещины 20 радиусом rтр удовлетворяет условию

где m - постоянный коэффициент, определяемый экспериментально для конкретных условий формирования трещины 20.

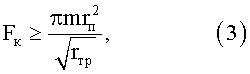

Учитывая формулу (2), усилие Fк, которое должна развивать пружина 8 в конце формирования трещины 20, определяется как

где rп - радиус поршня 5.

Усилие F, развиваемое пружиной 8, определяют через ее параметры по формуле

где К - коэффициент жесткости пружины 8;

Δl - абсолютное сжатие пружины 8;

l0 - длина пружины 8 без нагрузки.

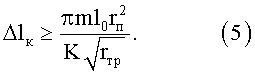

Откуда абсолютное сжатие Δlк пружины 8 в конце формирования трещины 20 с учетом формулы (3) определяется как

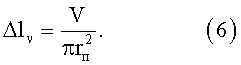

Отрезок Δlυ, на который увеличивается длина пружины 8 за период вытеснения из трубы 1 в трещину 20 жидкости 18 заданного объема V, определяют по формуле

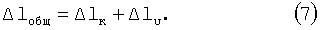

Очевидно, что общее абсолютное сжатие Δlобщ определяется как

Используя формулы (5)-(7), а также размеры устройства, выбранные согласно параметрам скважины 19, подбирают длину l0 и коэффициент жесткости К пружины 8, обеспечивающие требуемое от нее усилие Fк в конце формирования трещины 20 и общее абсолютное сжатие Δlобщ.

Число оборотов n втулки 6, которое нужно сделать для приведения устройства в требуемое рабочее состояние, определяют из выражения

где Δh - шаг резьбового соединения 7.

Кольцо 15 удерживает стержень 9 от продольного перемещения относительно втулки 14. Для снижения трения вместо шаровой опоры 13 может быть установлен опорный подшипник. Прорезь 4 необходима для обеспечения возможности увеличения диаметра кольца 3 при его надвигании на расширение 2.

Устройство в первую очередь предполагается использовать на предприятиях по добыче прочного камня типа гранитов и их аналогов, пиление которых связано с большими затратами времени и материальных средств. По сравнению с аналогами и прототипом предлагаемое устройство, помимо указанных преимуществ, благодаря снижению кривизны поверхностей добываемых блоков, повышает и выход готовой продукции.

Изобретение относится к горному делу и может быть использовано для образования трещин в скважинах с целью отделения блоков от массивов, добычи ценного кристаллического сырья и строительного камня. Устройство включает трубу, последовательно установленные на конце трубы распорное кольцо с прорезью, заостренное по внешней окружности, и герметизатор. Труба выполнена с конусным расширением на конце. В трубе установлены поршень и втулка, связанная с трубой резьбовым соединением. Между поршнем и втулкой размещена пружина. Во втулку вставлен стержень для ее вращения. Повышается эффективность работы. 3 з.п. ф-лы, 3 ил.

1. Скважинное устройство для образования направленных трещин, включающее трубу, последовательно установленные на конце трубы распорное кольцо с прорезью, заостренное по внешней окружности, и герметизатор, отличающееся тем, что труба выполнена с конусным расширением на конце, в трубе установлены поршень и втулка, связанная с трубой резьбовым соединением, а между поршнем и втулкой размещена пружина, при этом во втулку вставлен стержень для ее вращения.

2. Устройство по п.1, отличающееся тем, что указанный стержень вставлен во втулку с возможностью продольного перемещения относительно нее.

3. Устройство по п.1, отличающееся тем, что герметизатор выполнен в виде тора из проницаемого для жидкости материала, а тор заполнен порошком, образующим при взаимодействии с этой жидкостью твердеющее вещество, которое при отвердении расширяется.

4. Устройство по п.1, отличающееся тем, что труба выполнена составной и ее части скреплены резьбовым соединением.

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН | 2001 |

|

RU2184214C1 |

| Скважинное устройство для образования направленных трещин | 1991 |

|

SU1806265A3 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН | 2005 |

|

RU2299323C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2006 |

|

RU2302525C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН | 1996 |

|

RU2138631C1 |

| Оптоэлектронный коммутатор | 1982 |

|

SU1064464A1 |

Авторы

Даты

2012-06-27—Публикация

2011-01-11—Подача