Техническое решение относится к горному делу и может быть использовано для образования направленной трещины гидравлическим разрывом горной породы через скважину с целью расслоения труднообрушаемой кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки.

Известно устройство для образования направленных трещин в скважинах по авторскому свидетельству СССР №1555483, кл. Е21С 37/06, опубл. в БИ №13, 1990 г., включающее полый цилиндрический корпус с торцевым каналом подвода и отверстием для выхода рабочей жидкости, раздвижные элементы с поперечными закалывающими клиньями на наружных поверхностях, продольно установленные на корпусе, герметизатор в виде соосных корпусу кольцевого распорного элемента с конусной наружной поверхностью и основанием, обращенным к торцу корпуса с каналом подвода рабочей жидкости, и эластичного трубчатого элемента, установленного с возможностью надвигания на коническую поверхность кольцевого распорного элемента. Кольцевой распорный элемент установлен с возможностью ограниченного продольного перемещения относительно корпуса. Раздвижные элементы выполнены в виде цанг, связанных концами лепестков с вершиной кольцевого распорного элемента. Корпус у торца, оппозитного торцевому каналу подвода рабочей жидкости, выполнен с конусным заострением, прилегающим к внутренним поверхностям лепестков цанг. Выходное отверстие расположено на торце корпуса со стороны клинового заострения. Закалывающие клинья расположены на свободных концах лепестков цанги.

Это устройство предназначено для образования трещин в горных породах с низкой прочностью, в которые можно внедрять клинья. До внедрения клиньев в горную породу герметизация скважины не происходит. Требуется дополнительное оборудование для создания нужного усилия прижатия устройства к забою скважины. Устройство имеет сложную конструкцию. Все это обуславливает его сравнительно низкую эффективность.

Наиболее близким по технической сущности и совокупности существенных признаков является устройство для образования направленных трещин в скважинах по патенту РФ №2167294, кл. Е21С 37/06, опубл. в БИ №14, 2001 г., включающее полый цилиндрический корпус с кольцевым выступом на наружной поверхности, торцевым каналом подвода и отверстием для выхода рабочей жидкости, раздвижные элементы с поперечными закалывающими клиньями, герметизатор в виде соосной корпусу трубки с кольцевым упором на торце, установленной с возможностью ограниченного продольного перемещения относительно корпуса, и герметизирующей втулки, надетой на трубку с возможностью продольного перемещения по ее поверхности. На трубку между ее кольцевым упором и герметизирующей втулкой надета тарельчатая пружина с лепестками, которая основанием примыкает к кольцевому упору. Герметизирующая втулка изготовлена из монолитного материала, который под действием внешней нагрузки переходит в сыпучее состояние. В качестве раздвижных элементов с поперечными закалывающими клиньями использованы лепестки тарельчатой пружины. Трубка свободным от кольцевого упора концом вставлена в полость цилиндрического корпуса, кольцевой выступ которого выполнен на торце и контактирует с герметизирующей втулкой. На торце трубки со стороны кольцевого упора выполнены радиальные прорези.

Для установки этого устройства в скважине требуется оборудование по раздавливанию и прессованию герметизирующих втулок. Прессование герметизирующей втулки из сыпучей смеси осуществляется только с одного торца. Поэтому сцепление устройства со стенками скважины оказывается неравномерным. В скважине после извлечения из нее устройства остаются металлические детали (части от устройства). Это существенно усложняет дальнейшее углубление скважины, что приводит при необходимости формирования трещин на различных уровнях к большому объему дополнительных буровых работ. Совокупность отмеченных недостатков обуславливает сравнительно низкую эффективность устройства.

Решаемая техническая задача заключается в повышении эффективности устройства за счет снижения трудоемкости его установки, уменьшения объема буровых работ при необходимости образования трещин на различных уровнях, а также за счет возможности герметизации скважины без оборудования для раздавливания и прессования герметизирующих втулок.

Задача решается тем, что в устройстве для образования направленных трещин в скважинах, включающем полый корпус с осевым каналом подвода рабочей жидкости, резьбой для подсоединения к колонне труб высокого давления и кольцевым выступом на наружной поверхности, на который оперта одним концом втулка, установленная соосно полому корпусу, согласно предлагаемому техническому решению полый корпус выполнен с возможностью образования между ним и втулкой пространства, заполненного твердеющим веществом, способным расширяться при переходе в твердое состояние, при этом на конце полого корпуса со стороны другого конца втулки навинчена с упором во втулку крышка в виде шайбы с выполненной внутри нее инициирующей щелью, соединенной с осевым каналом подвода рабочей жидкости, а на конце полого корпуса, контактирующего с твердеющим веществом, выполнена резьба.

Полый корпус, выполненный с возможностью образования между ним и втулкой пространства, заполненного твердеющим веществом, способным расширяться при переходе в твердое состояние, обеспечивает при расширении твердеющего вещества герметизацию скважины и фиксацию в ней устройства. Крышка в виде шайбы с выполненной внутри нее инициирующей щелью, соединенной с осевым каналом подвода рабочей жидкости, навинченная на конце полого корпуса со стороны другого конца втулки с упором во втулку, перекрывает доступ рабочей жидкости к естественным трещинам, выходящим на забой скважины, и ориентирует плоскость разрыва горной породы. Резьба на конце полого корпуса, контактирующего с твердеющим веществом, удерживает устройство от продольного перемещения и позволяет выкручивать полый корпус из втулки (твердеющего вещества после перехода его в твердое состояние) при извлечении устройства из скважины. В результате исключаются операции по раздавливанию и прессованию герметизирующих втулок, а в скважине после извлечения из нее устройства, в отличие от прототипа, металлические детали не остаются. Таким образом, снижается трудоемкость установки устройства, уменьшается объем буровых работ (можно углублять пробуренные скважины из-за отсутствия в них металлических деталей, способных повреждать рабочие органы буровых станков) при необходимости образования трещин на различных уровнях и не требуется оборудование для раздавливания и прессования герметизирующих втулок. Совокупность этих факторов обуславливает повышение эффективности устройства.

Целесообразно резьбу на конце полого корпуса со стороны втулки выполнить конической.

Это облегчает выкручивание полого корпуса из твердеющего вещества после перехода его в твердое состояние после образования трещины нужных размеров.

Целесообразно резьбы на концах полого корпуса выполнить таким образом, чтобы выкручивание полого корпуса из твердеющего вещества происходило в направлении, совпадающем с вкручиванием полого корпуса в колонну труб высокого давления.

Это исключает раскручивание колонны труб высокого давления в скважине во время выкручивания полого корпуса из твердеющего вещества после перехода его в твердое состояние.

Сущность технического решения поясняется примером конкретного исполнения и чертежами.

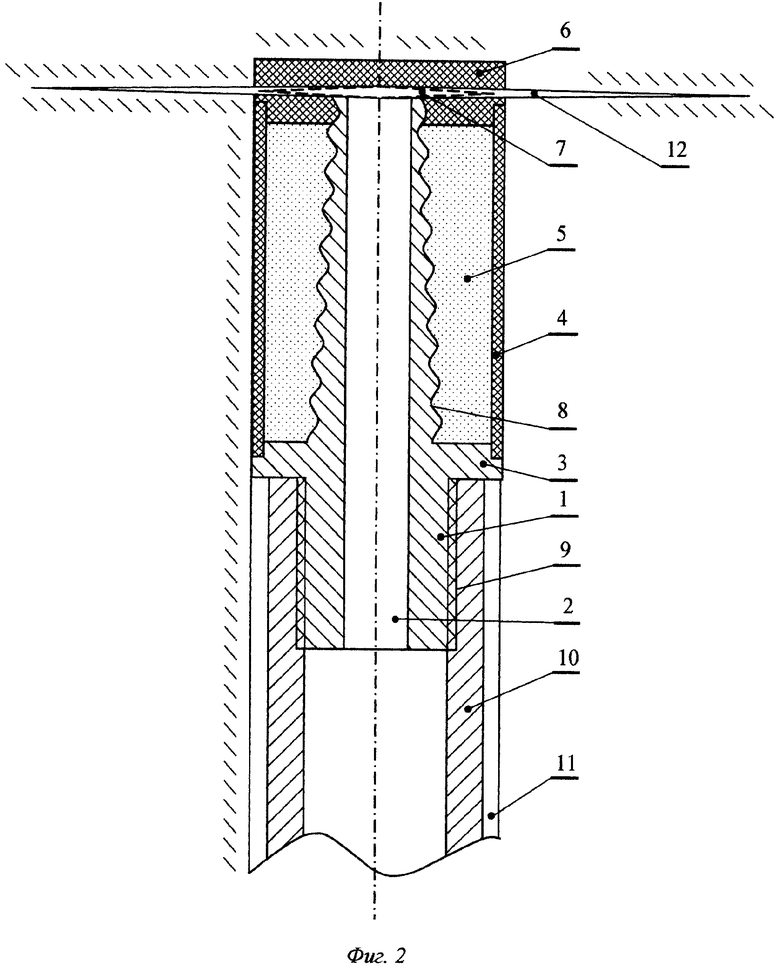

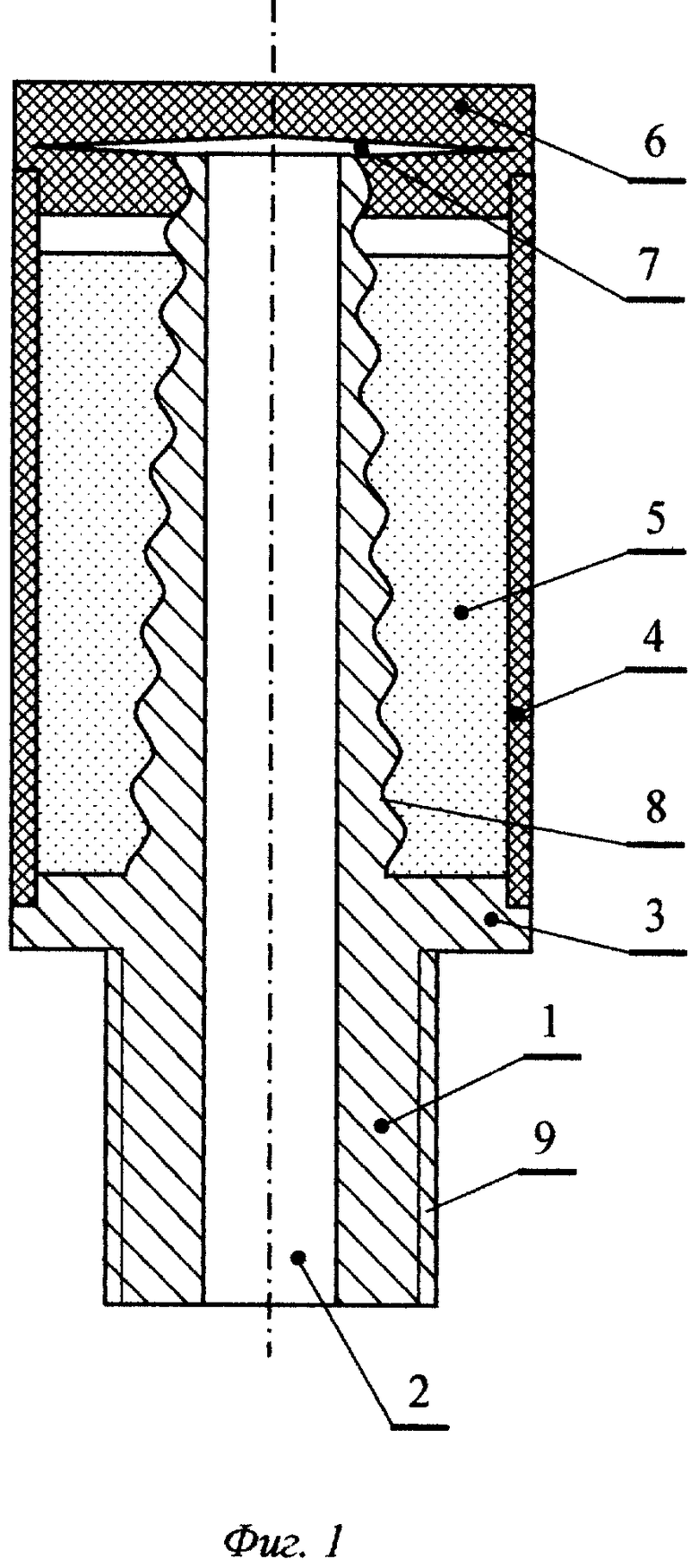

На фиг.1 показано устройство для образования направленных трещин в скважинах в исходном состоянии, продольный разрез; на фиг.2 - устройство в скважине в момент образования трещины, продольный разрез.

Устройство (фиг.1) для образования направленных трещин в скважинах включает полый корпус 1 (далее корпус 1) с осевым каналом 2 подвода рабочей жидкости и кольцевым выступом 3 на наружной поверхности, на который оперта одним концом втулка 4, установленная соосно корпусу 1. Корпус 1 выполнен с возможностью образования между ним и втулкой 4 пространства, заполненного твердеющим веществом 5, способным расширяться при переходе в твердое состояние. На конце корпуса 1 со стороны другого конца втулки 4 навинчена с упором во втулку 4 крышка 6 в виде шайбы с выполненной внутри нее инициирующей щелью 7, соединенной с осевым каналом 2 подвода рабочей жидкости. На конце корпуса 1, контактирующего с твердеющим веществом 5, выполнена коническая резьба 8. На свободном от твердеющего вещества 5 конце корпуса 1 выполнена резьба 9 для подсоединения к колонне 10 труб (фиг.2) высокого давления. Устройство навинчено (фиг.2) на колонну 10 труб высокого давления (далее колонну 10) и подано в скважину 11 до упора в ее забой. Резьбы 8 и 9 на корпусе 1 выполнены таким образом, что выкручивание корпуса 1 из твердеющего вещества 5 происходит в направлении, совпадающем с вкручиванием корпуса 1 в колонну 10. В стенках скважины 11 образована направленная трещина 12 (далее трещина 12).

Работа устройства осуществляется следующим образом. Пространство между корпусом 1 и втулкой 4 заполняют твердеющим веществом 5. Затем устройство со стороны резьбы 9 навинчивают на колонну 10 (фиг.2) и с ее помощью подают в скважину 11 до упора в забой. Под давлением твердеющего вещества 5 втулка 4 распирается между стенками скважины 11. В результате устройство сцепляется с горной породой, а скважина 11 герметизируется. После перехода твердеющего вещества 5 в твердое состояние по колонне 10 подают рабочую жидкость, которая через осевой канал 2 подвода рабочей жидкости поступает в инициирующую щель 7.

Под давлением жидкости в инициирующей щели 7 крышка 6 разъединяется на две части. Верхняя часть разъединенной крышки 6 еще сильнее придавливается к забою скважины 11 и перекрывает доступ рабочей жидкости к естественным трещинам, которые не лежат в плоскости образуемой трещины 12. Далее рабочая жидкость воздействует на горную породу только через разъединенные части крышки 6 (по окружности) и создает растягивающие усилия в плоскости инициирующей щели 7. В результате в заданной (инициирующей щелью 7) плоскости возникает и развивается трещина 12. Размеры трещины 12 при прочих равных условиях определяются количеством поданной в нее рабочей жидкости. Создав трещину 12 нужных размеров (подав в нее соответствующий объем рабочей жидкости), колонну 10 отключают от гидравлической системы и начинают вращать в направлении, в котором в нее вкручивается корпус 1, от чего корпус 1 выкручивается из твердеющего вещества после перехода его в твердое состояние. Затем корпус 1 вместе с колонной 10 извлекают из скважины 11.

Материал для втулки 4 выбирают из условий образования трещины 12. Для горных пород слабой и средней прочности (уголь, алевролит, известняк), разрыв которых происходит при давлениях до 20 МПа, втулку 4 целесообразно изготавливать из эластичного материала (полиуретана, пластмассы). Такая втулка 4 оказывается наиболее дешевой и удобной в эксплуатации, ее сцепление со стенками скважины 11 оказывается достаточным для удерживания давления разрыва горной породы. Для горных пород высокой прочности (граниты и их аналоги), разрыв которых происходит при давлениях свыше 30 МПа, необходимо более сильное сцепление устройства со стенками скважины 12 (чем сцепление эластичного материала с горной породой). В этом случае втулку 4 изготавливают из хрупкого материала, частицы которого прочнее горной породы (как в прототипе). Втулка 4 под давлением твердеющего вещества 5 рассыпается на мелкие частицы, которые внедряются в горную породу, существенно увеличивая сцепление устройства со стенками скважины 11. В качестве твердеющего вещества 5 предполагается использовать невзрывчатое разрушающее средство. Оно развивает усилие, обеспечивающее распор (разрушение) втулки 4 между стенкой скважины 11 и корпусом 1, и после отвердения обладает достаточной прочностью, чтобы одновременно выполнять функции якоря и герметизирующего элемента. Коническую резьбу 8 выполняют с относительно большим шагом и плавными переходами между выступами и впадинами (например, делают ее полукруглой). Благодаря такой резьбе повышается прочность отдельных витков (за счет увеличения их поперечного сечения), а на границах выступов и впадин не концентрируются напряжения. В результате повышается прочность и надежность сцепления между корпусом 1 и втулкой 4. Параметры резьбы 9 обусловлены разновидностью применяемой колонны 10. Отметим, что в ряде случаев (в зависимости от типа колонны 10) резьба 9 может быть конической. После образования трещины 12 нужных размеров корпус 1 (как правило, металлический) извлекают из скважины 11. Оставшаяся в скважине 11 часть устройства не имеет металлических деталей и поэтому не препятствует углублению скважины 11. В результате через одну скважину 11 можно образовывать множество трещин на различных уровнях. Это существенно сокращает объем буровых работ (не требуется для каждой трещины 12 бурить отдельную скважину 11).

В ненарушенных горных породах (когда отсутствуют естественные трещины) при герметизации скважины 11 непосредственно возле забоя формируемая гидравлическим разрывом трещина 12 возникает и развивается в плоскости, перпендикулярной скважине 11. Однако естественные трещины могут оказывать существенное влияние на ориентацию образуемой трещины 12. Чтобы снизить это влияние до минимума, применяют инициирующую щель 7, которая в устройстве выполнена в крышке 6, имеющей форму шайбы. В результате крышка 6 выполняет одновременно несколько функций. Она удерживает втулку 4 в зажатом с торцов состоянии, исключает вытекание твердеющего вещества 5 до его отвердения из устройства, повышает вероятность образования трещины 12 в нужной плоскости.

После перехода твердеющего вещества 5 в твердое состояние между ним и корпусом 1 возникает большое трение (обусловленное обжимающим корпус 1 усилием, развиваемым твердеющим веществом 5). В случае применения традиционной резьбы (не конической) для вращения корпуса 1 требовалось бы прикладывать большие усилия на протяжении всего времени выкручивания его из твердеющего вещества после перехода его в твердое состояние. Благодаря применению конической резьбы 8, для выкручивания корпуса 1 (из твердеющего вещества после перехода его в твердое состояние) усилие прикладывают только в начальный момент. Отметим, что для снижения указанного трения на коническую резьбу 8 можно наносить слой парафина.

Чтобы во время выкручивания корпуса 1 из твердеющего вещества 5 не происходило скручивание колонны 10 с корпуса 1, создают условие, при котором выкручивание корпуса 1 из твердеющего вещества 5 происходит в направлении, совпадающем с вкручиванием корпуса 1 в колонну 10, например, резьбы 8 и 9 выполняют с различным направлением витков.

Устройство надежно в работе, обладает низкой трудоемкостью эксплуатации, имеет простую конструкцию, может изготавливаться практически на любых горных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2000 |

|

RU2167294C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2009 |

|

RU2390631C1 |

| Устройство для образования направленных трещин в скважинах | 1990 |

|

SU1751317A1 |

| Устройство для ориентированного разрыва горных пород | 2017 |

|

RU2641679C1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН | 2014 |

|

RU2558845C1 |

| Устройство для ориентированного разрыва горных пород | 2018 |

|

RU2702041C1 |

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1555483A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2001 |

|

RU2182968C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311533C1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН | 2001 |

|

RU2184214C1 |

Изобретение относится к горному делу и может быть использовано для образования направленной трещины гидравлическим разрывом горной породы через скважину с целью расслоения труднообрушаемой кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки. Устройство включает полый корпус с осевым каналом подвода рабочей жидкости, резьбой для подсоединения к колонне труб высокого давления и кольцевым выступом на наружной поверхности, на который оперта одним концом втулка, установленная соосно полому корпусу. Полый корпус выполнен с возможностью образования между ним и втулкой пространства, заполненного твердеющим веществом, способным расширяться при переходе в твердое состояние. При этом на конце полого корпуса со стороны другого конца втулки навинчена с упором во втулку крышка в виде шайбы с выполненной внутри нее инициирующей щелью, соединенной с осевым каналом подвода рабочей жидкости. На конце полого корпуса, контактирующего с твердеющим веществом, выполнена резьба. Повышается эффективность устройства за счет снижения трудоемкости его установки, уменьшения объема буровых работ при необходимости образования трещин на различных уровнях, а также за счет возможности герметизации скважины без оборудования для раздавливания и прессования герметизирующих втулок. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2000 |

|

RU2167294C1 |

| Устройство для разрушения негабарита | 1981 |

|

SU1004635A1 |

| Устройство для образования направленных трещин в скважинах | 1984 |

|

SU1222837A1 |

| Устройство для образования направленных трещин в скважинах | 1986 |

|

SU1346783A1 |

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1555483A1 |

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1573171A1 |

| Скважинное устройство для образования направленных трещин | 1989 |

|

SU1714123A1 |

| Скважинное устройство для образования направленных трещин | 1991 |

|

SU1806265A3 |

Авторы

Даты

2007-07-10—Публикация

2006-01-20—Подача