Изобретения относятся к области авиационной техники и касаются, в частности, экспериментальных исследований проблем аэроупругости летательных аппаратов в аэродинамических трубах.

Известна упруго-динамически-подобная модель крыла или оперения летательного аппарата и способ ее изготовления (см. Р.Е.Лампер, В.В.Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, рис.4.6, стр.63, рис.4.8, стр.65; Р.Л.Бисплингхофф, Х.Эшли, Р.Л.Халфмен. Аэроупругость. М., ИЛ, 1958, рис.12, стр.634-635). Конструкция модели выполнена по так называемой «шашлычной» схеме, при которой на лонжерон, расположенный вдоль оси жесткости крыла или оперения модели, «насажены» и прикреплены к нему в одной точке элементы, создающие заданные обводы (профиль). Достоинство такой модели - ее разборность, возможность использования итерационной доводки жесткости лонжерона, а недостатком является низкое качество поверхности, обусловленное наличием щелей между элементами и неплавным (ступенчатым) изменением деформации по размаху крыла или оперения. Это, а также опасность повреждения носиков и хвостиков элементов практически исключают возможность использования моделей такого типа в скоростных аэродинамических трубах.

Способ изготовления такой модели, включающий много прецизионных операций, относительно сложен и не обеспечивает высокую точность моделирования геометрических характеристик самолета. Еще одним недостатком такого рода моделей является также то, что для их изготовления необходим «ручной» труд и затруднено, к примеру, использование высокопроизводительных станков с числовым программным управлением.

Известна также конструктивно-подобная аэродинамическая модель и способ ее изготовления (см. Р.Е.Лампер, В.В.Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, рис.5.10, стр.93).

Для такой модели, изготовленной из тонкостенного металла, характерна высокая точность моделирования жесткостных характеристик. Главный ее недостаток - низкая прочность и низкое качество поверхности.

Способ изготовления модели основан на использовании единого технологического процесса - сварки (для металлических моделей) и склейки (для композиционных). Недостаток состоит в том, что операции такого процесса сложны, плохо механизированы, трудоемки и требуют больших материальных затрат.

Известен способ изготовления неразборной упругоподобной модели, включающий операции фрезерования или формования сердечника модели с нанесением пенопластового покрытия (Р.Е.Лампер, В.В.Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, рис.5.12, стр.95; Р.Л.Бисплингхофф, Х.Эшли, Р.Л.Халфмен. Аэроупругость. М., ИЛ, 1958, рис.12-4, стр.622). Способ получил наибольшее распространение благодаря своей простоте и надежности. Но он имеет недостаточную точность воспроизведения жесткостных характеристик. Кроме того, в этой модели нет свободного внутреннего пространства, что затрудняет выполнение вариации масс модели, ее дренирования и тензометрирования.

Широко распространен способ изготовления аэродинамических моделей (весовых и дренированных) путем их фрезерования (см. С.М.Горлин, И.Н.Слезингер. Аэромеханические измерения, М., 1964, стр.552). Этот процесс обеспечивает высокую точность воспроизведения обводов самолета на весовых жестких моделях, но он малоэффективен (недостаточно точен, трудоемок) при производстве дренированных жестких моделей, а также упругоподобных аэродинамических моделей.

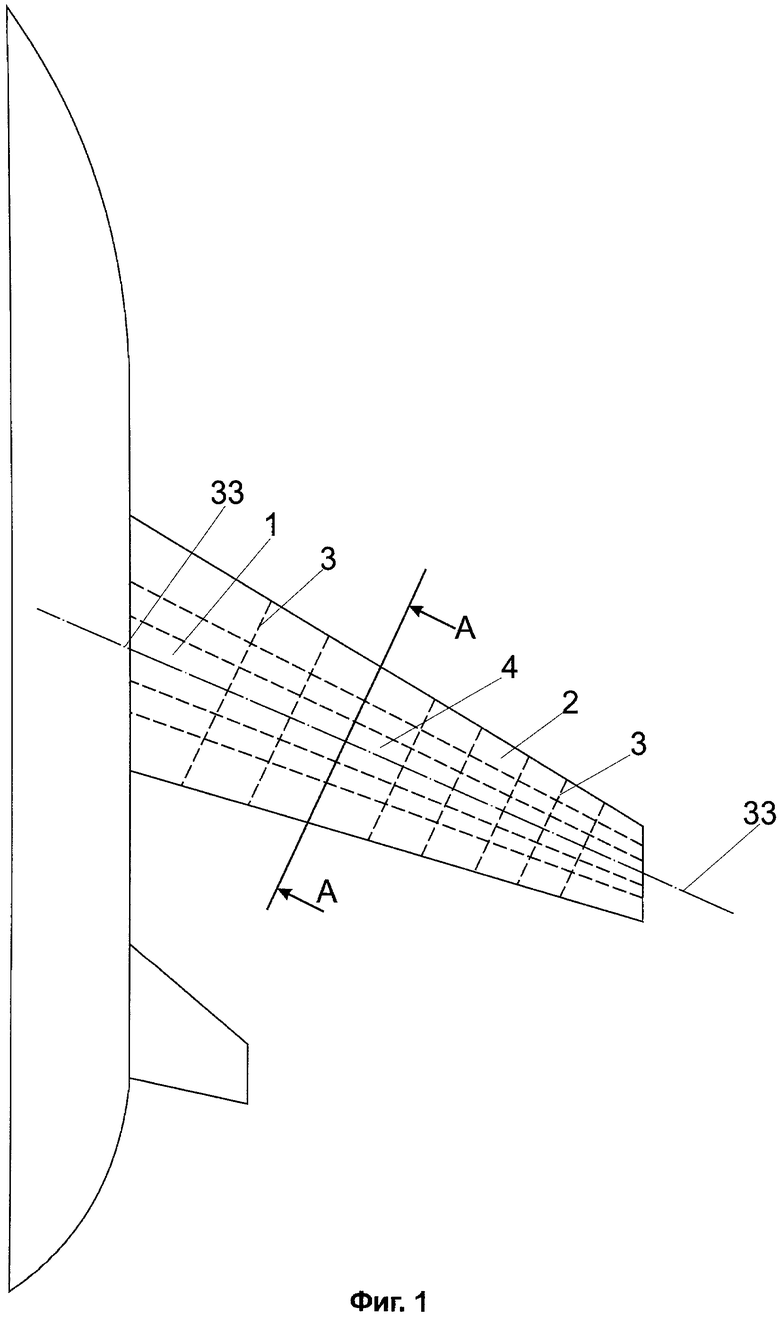

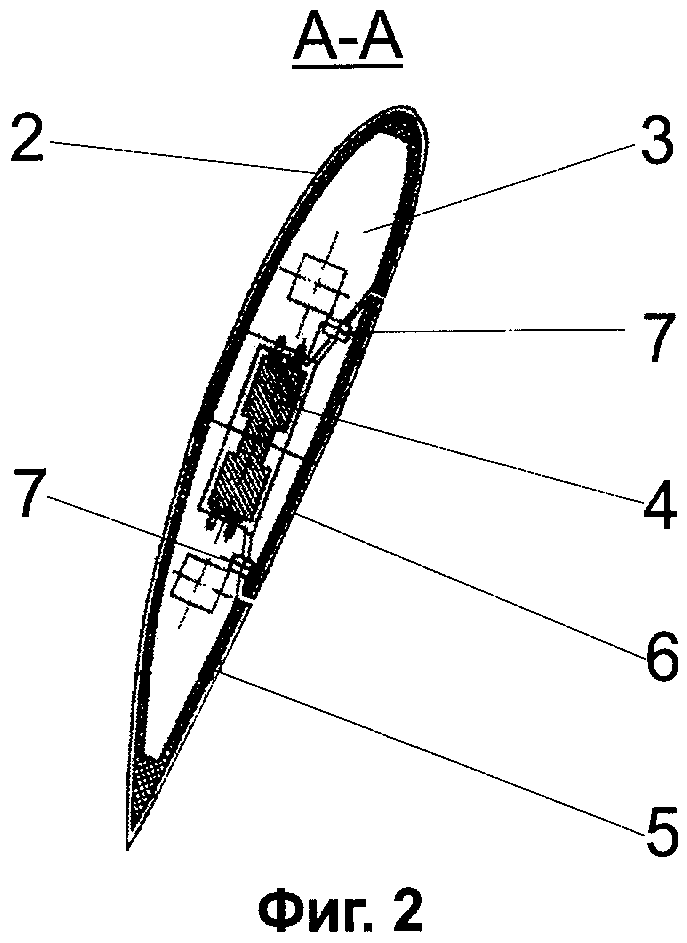

Наиболее близкими к предлагаемым изобретениям являются универсальная аэродинамическая модель и способ ее изготовления, принятые за прототип (см. патент РФ №2083967, МПК G01M 9/08, 1994 г.). Эта многоцелевая аэродинамическая упругоподобная модель крыла или оперения летательного аппарата включает упругий каркас 1 (например, центральный сердечник в виде системы балок крыла, оперения, фиг.1), а также формообразующую обшивку (крышку) 2, связанную посредством нервюр 3 с сердечником 4. Особенности конструкции модели с центральным сердечником 4, воспроизводящим жесткостные характеристики, показаны на фиг.2 (в сечении А-А). Сердечник модели охвачен сверху и снизу двумя окаймляющими его элементами обшивки (крышки) 2 - основным элементом 5 и дополнительным элементом 6, образующими обводы (профиль), например, крыла и соединенными между собой с помощью замков 7.

Способ изготовления аэродинамической модели с центральным сердечником основан на итерационной доводке жесткости сердечника, изготовленного из металла, пластика или композиционного материала с поэтапным измерением жесткостных характеристик сердечника в сборе с крышками и без них. Способ обеспечивает возможность широкого использования станков с числовым программным управлением для фрезерования пресс-форм съемных крышек из композиционных материалов.

Основными недостатками известных устройства и способа являются сложность изготовления аэродинамической модели из-за необходимости изготавливать и крепить две крышки, и, во-вторых, из-за наличия ограниченного свободного внутреннего объема модели, затрудняющего операции дренирования, тензометрирования и монтажа систем управления рулями. Качество поверхности и точность воспроизведения геометрии такой модели могут быть повышены за счет использования дорогостоящих пресс-форм, но это приводит к значительному повышению стоимости изготовления модели.

Предлагаемыми изобретениями решается задача расширения возможностей аэродинамического и аэроупругого моделирования при изготовлении высококачественных упругоподобных аэродинамических моделей элементов летательных аппаратов. Техническим результатом является повышение прочности модели, а также точности моделирования жесткостных характеристик и геометрических обводов крыла, оперения летательного аппарата, упрощение конструкции и снижение стоимости изготовления модели.

Решение поставленной задачи и технический результат достигаются тем, что в универсальной упругоподобной аэродинамической модели, содержащей силовой сердечник и съемную крышку несущей поверхности крыла или горизонтального оперения (киля) и представляющей в сборе единую конструкцию замкнутой аэродинамической формы, сердечник выполнен в виде части профиля, включающей всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например левую поверхность киля), а также нижнюю поверхность носика крыла или горизонтального оперения протяженностью не более 15-20% местной хорды и нижнюю поверхность хвостика протяженностью не более 20-30% местной хорды крыла или горизонтального оперения (противоположную, правую боковую поверхность носика киля протяженностью не более 15-20% местной хорды киля и правую боковую поверхность хвостика протяженностью не более 20-30% местной хорды киля). При этом в сердечнике выполнены разнесенные по размаху и хорде локальные площадки для крепления крышки, которая изготовлена в виде нижней части профиля крыла или горизонтального оперения (боковой поверхности киля). Хорда крышки составляет не менее 50-65% местной хорды, а размах крышки - 70-90% размаха крыла или горизонтального оперения (киля), так что ее вклад в суммарную жесткость крыла или горизонтального оперения (киля) не превышает 30%. На участке расположения крышки крыла или горизонтального оперения (киля) выполнено углубление материала силового сердечника, имеющего не менее 70% суммарной жесткости крыла или горизонтального оперения (киля). В результате между сердечником и крышкой образовано внутреннее свободное пространство объемом не менее 5-10% всего внутреннего объема, ограниченного внешним контуром модели, в котором установлены Г-образные дренажные трубки, датчики для измерения распределения давления по поверхности модели, а также приводы и дополнительные массы, необходимые для достижения массово-инерционного подобия модели.

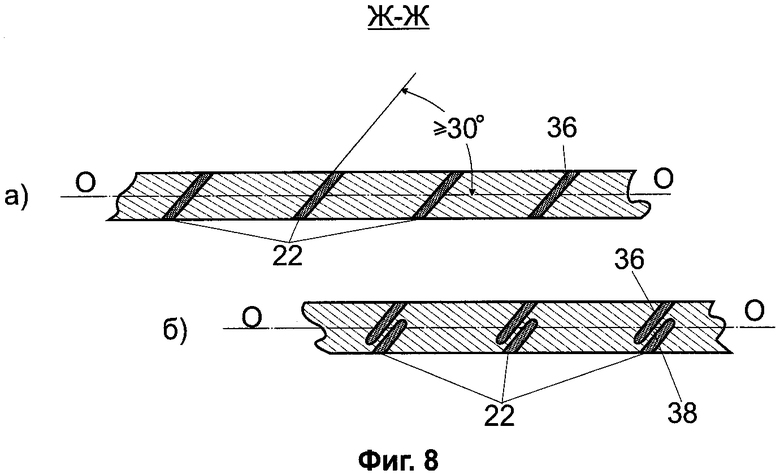

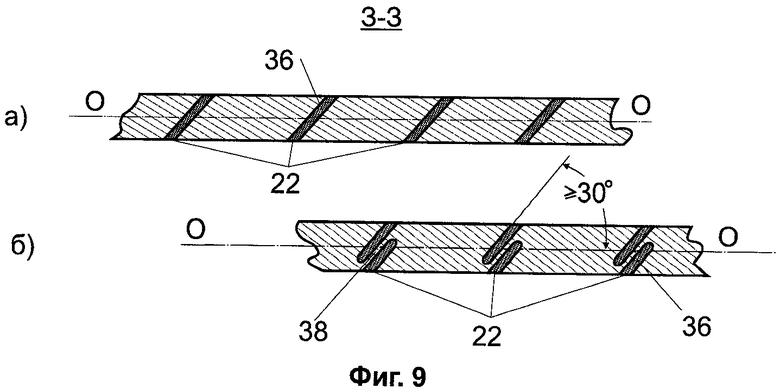

Технический результат достигается также тем, что в носике сердечника и хвостике на всем их протяжении по хорде соответственно на 15-20% (и 20-30%) местной хорды выполнены прорези, направленные по нормали к носику и к хвостику, а их плоскость наклонена к срединной плоскости сердечника на угол не менее 30°, при этом пространство прорезей заполнено низкомодульным, эластомерным материалом типа силиконовой резины или герметика.

По размаху сердечника выполнено не менее чем по 5 прорезей в носике и хвостике так, чтобы вклад жесткости носика и хвостика сердечника в суммарную жесткость сердечника не превышал 15%. При этом толщина прорезей находится в диапазоне от 5 до 20% максимальной толщины профиля.

Прорези выполнены как сквозными, так и несквозными, парными, параллельно ориентированными, с тонкой перемычкой между ними толщиной не более 2-5% местной максимальной толщины профиля.

Технический результат достигается также тем, что крышка выполнена из низкомодульного заполнителя типа пенопласта или обомодулана, местная толщина которого после обработки внешней и внутренней поверхностей до заданного профиля на участках вне зоны площадок крепления крышки к сердечнику не превышает 30-40% местной толщины профиля модели. Заполнитель выполнен бесщелевым, разделенным для несущих поверхностей большого удлинения по размаху, а для несущих поверхностей малого удлинения и по хорде - на жесткие отсеки, ограниченные спереди и сзади стрингерами, а с боков несиловыми нервюрами. Отсеки выполнены обклеенными с наружной и внутренней сторон крышки тканью однонаправленного композита толщиной не более 5% местной толщины крышки с примерной ориентацией волокон композита под углом около 45° к направлению непрерывной упругой переходной зоны между соседними нервюрами или соседними стрингерами соседних жестких отсеков.

Посередине вдоль переходной зоны ткань однонаправленного композита выполнена разрезной, примыкающей к соседнему участку ткани без зазора с тем, чтобы вклад крышки в суммарную жесткость крыла или горизонтального оперения (киля) не превышал 30%.

Низкомодульный заполнитель в жестких отсеках армирован разнесенными по его толщине лентами однонаправленного композита, образующими полки нервюр и полки стрингеров отсеков.

Каждый из отсеков, помимо полок силовых нервюр, расположенных в центральной части отсека по его размаху и ориентированных по нормали к оси жесткости моделируемой несущей поверхности, имеет полки несиловых нервюр, расположенных по разные стороны от силовой нервюры. При этом полки нервюр соединены с полками переднего и заднего стрингеров.

Низкомодульный заполнитель армирован стенками силовых нервюр, а при необходимости также стенками несиловых нервюр и стенками стрингеров отсеков.

Ширина переходной зоны, определяемая расстоянием между краями полок несиловых нервюр соседних отсеков (по размаху), между краями полок стрингеров соседних отсеков (по хорде), а также между отсеками по периферии крышки и кромками углубления материала сердечника, не превышает удвоенной местной толщины заполнителя.

Ленты композита, образующие полки нервюр и полки стрингеров отсеков, утоплены в заполнитель с его наружной стороны для обеспечения заданной точности воспроизведения профиля крышки с помощью приклеенной к заполнителю снаружи его (а также изнутри - со стороны внутреннего свободного пространства модели) ткани однонаправленного композита.

Каждый из отсеков крышки соединен с сердечником не более чем в трех зонах в центре, в носике и хвостике силовой нервюры с помощью связанных с силовой нервюрой втулок винтов и (или) клея с регулируемыми адгезионными свойствами.

Технический результат достигается также тем, что способ изготовления упругоподобной аэродинамической модели включает механические операции по изготовлению сердечника и крышки, измерение жесткостных характеристик сердечника и крышки, а также итерационную доводку жесткости сердечника. Согласно способу сначала фрезеруют (или формуют) всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например левую поверхность киля), а также нижнюю поверхность носика крыла или горизонтального оперения - протяженностью не более 15-20% местной хорды и нижнюю поверхность хвостика - протяженностью не более 20-30% местной хорды крыла или горизонтального оперения, а также противоположную, правую боковую поверхность носика киля протяженностью не более 15-20% местной хорды киля и правую боковую поверхность хвостика протяженностью не более 20-30% местной хорды киля. При этом в носике и хвостике сердечника выполняют не менее чем по 5 прорезей толщиной в диапазоне от 5 до 20% максимальной толщины профиля, направленных по нормали к носику и к хвостику с наклоном их плоскости к срединной плоскости сердечника на угол не менее 30°. Пространство прорезей заполняют низкомодульным, эластомерным материалом типа силиконовой резины или герметика. На участке сердечника, к которому примыкает крышка, выфрезеровывают или заранее формуют углубление с локальными площадками для крепления крышки, исходя из расчетного значения жесткости сердечника (в соединении с крышкой), превышающей расчетную жесткость крыла (оперения) с учетом масштаба жесткостей модели и натуры на 10-20%. После этого измеряют жесткость сердечника (без крышки), корректируют на основе данных измерений жесткости математическую модель сердечника.

Технический результат достигается также тем, что способ изготовления упругоподобной аэродинамической модели включает изготовление крышки путем фрезерования заготовки заполнителя крышки из низкомодульного материала типа пенопласта или обомодулана, армированного стенками нервюр и стрингеров, разбивающими крышку на отсеки. Внешние контуры отсеков обрабатывают до необходимых обводов нижней части профиля крыла или горизонтального оперения (правой боковой поверхности киля), заниженных в соответствующих местах на толщину лент композита, образующих полки нервюр и стрингеров, а также на толщину ткани, которую приклеивают затем к наружной поверхности крышки. С внутренней поверхности крышки удаляют, например, фрезерованием материал заполнителя для создания полезного внутреннего свободного пространства по хорде и по размаху модели, объемом не менее 5-10% объема модели крыла или горизонтального оперения (киля). Внутреннюю поверхность заготовки заполнителя обклеивают лентами композита, образующими полки нервюр и стрингеров. Силовые нервюры оснащают утопленными втулками, оси которых ориентируют по нормали к наружной поверхности крышки. Втулки торцуют так, чтобы они прилегали с заданными допусками к поверхностям контакта соответствующих площадок сердечника. Наружную, а также внутреннюю поверхности заготовки заполнителя крышки обклеивают тканью однонаправленного композита толщиной не более 5% местной толщины крышки с примерной ориентацией волокон композита под углом около 45° к направлению переходной зоны между отсеками. Посередине вдоль переходной зоны между отсеками, выполняют разрез ткани однонаправленного композита отсеков. Армированную и обклеенную тканью крышку соединяют с сердечником в точках крепления отсеков с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, позволяющими при необходимости снимать крышку и ставить вновь. Измеряют жесткость модели в сборе, рассчитывают новый контур выборки сердечника с использованием операции уточнения математической модели сердечника на основе данных измерений жесткости и дорабатывают сердечник. Повторяют операции фрезерования или формования внутренней поверхности сердечника для доводки жесткости сердечника, добиваясь путем итераций с учетом результатов измерений вклада в суммарную жесткость модели жесткости крышки отличия жесткости модели (в сборе с крышкой) от требуемой по подобию не более чем на 5% (например, по основным элементам матрицы коэффициентов влияния). Внутреннее свободное пространство модели оснащают Г-образными дренажными трубками и датчиками для измерения распределения давления по поверхности модели, а также приводами и дополнительными массами. Крышку закрепляют с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, после этого выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой.

Известные (прототип) и предлагаемые изобретения иллюстрируются чертежами, на которых изображены конструктивная схема универсальной упругоподобной аэродинамической модели и способ ее изготовления.

На фиг.1, 2 представлена известная универсальная упругоподобная аэродинамическая модель крыла или оперения летательного аппарата, выбранная в качестве прототипа и описанная на стр.2.

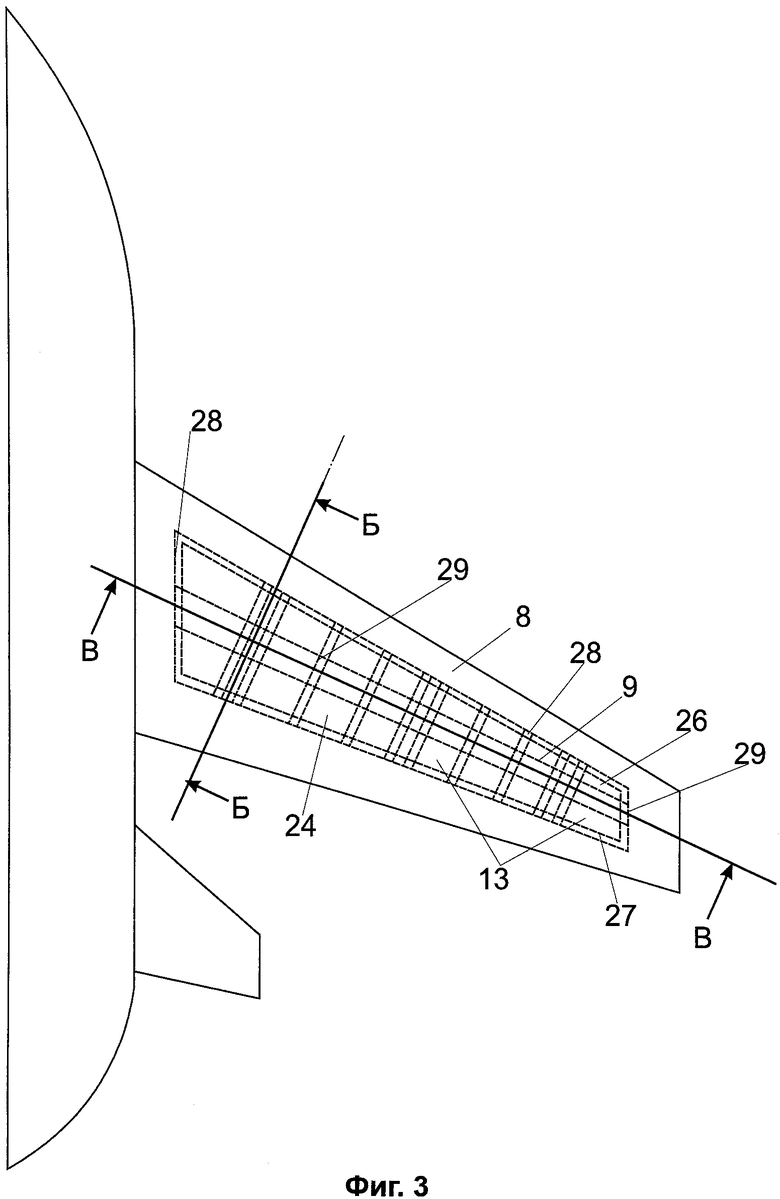

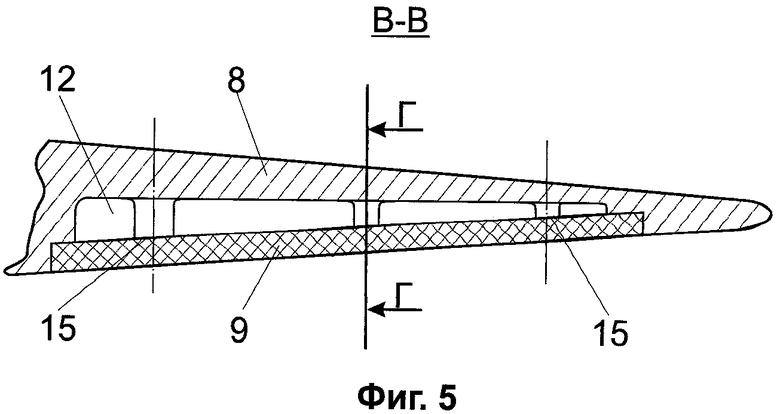

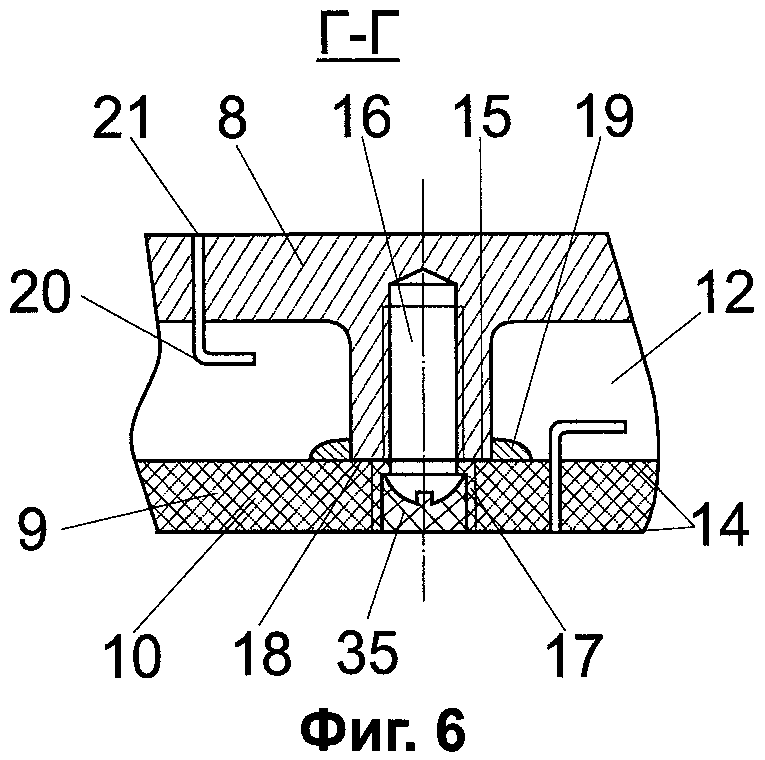

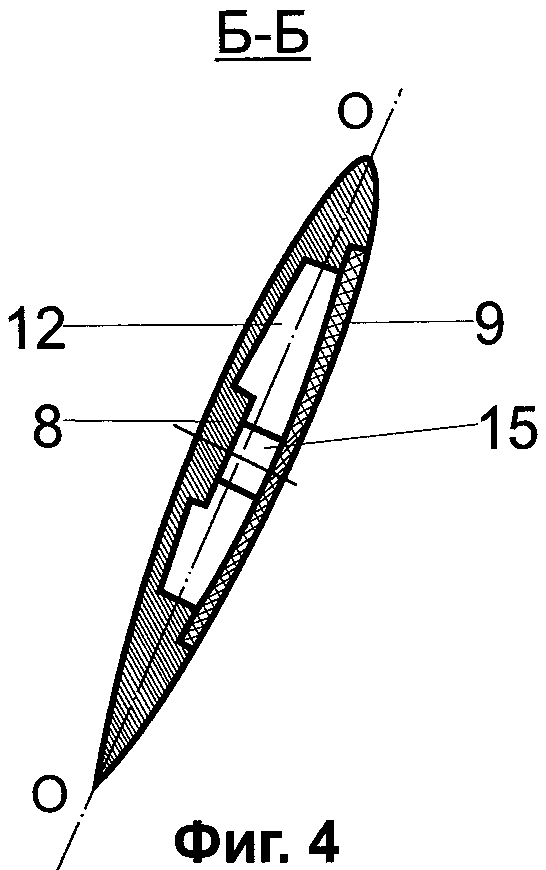

На фиг.3-6 представлена схема предлагаемой универсальной упругоподобной аэродинамической модели (фиг.3) с изображениями в сечении Б-Б (фиг.4) силового сердечника 8 и съемной крышки 9 крыла или горизонтального оперения (киля), а также конструктивные особенности крепления крышки 9 к сердечнику 8 в дискретных точках 15 в сечениях В-В (фиг.5) и Г-Г (фиг.6).

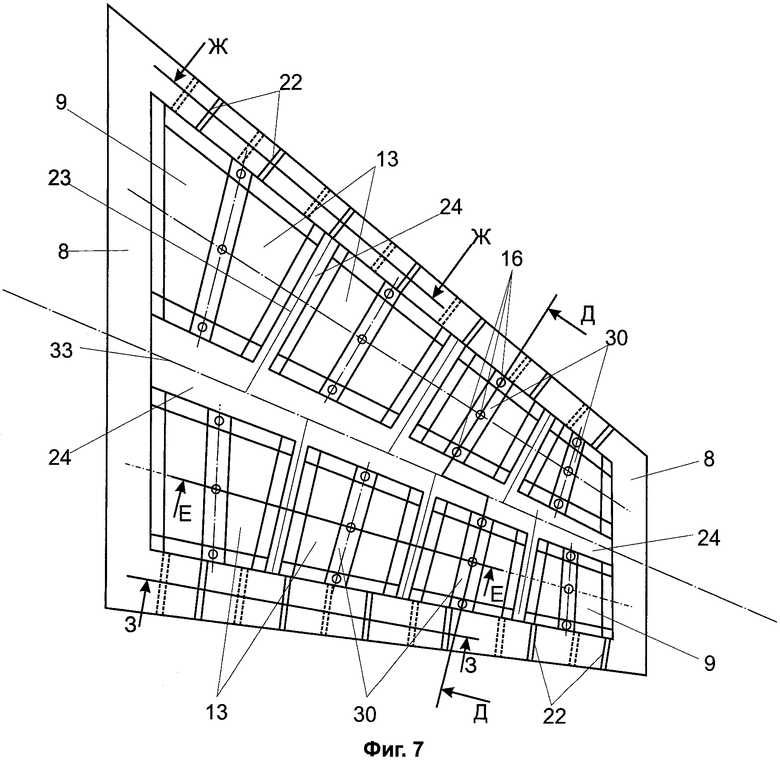

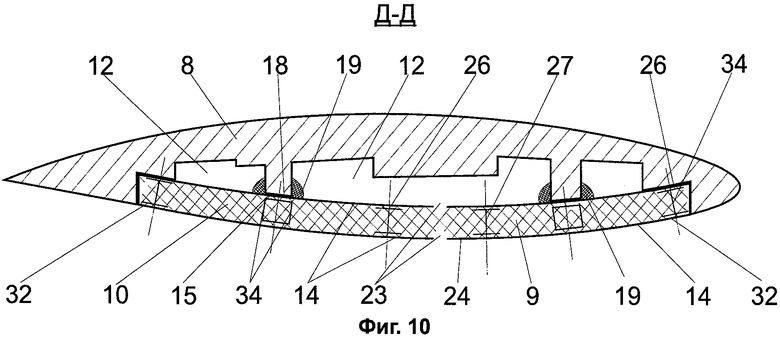

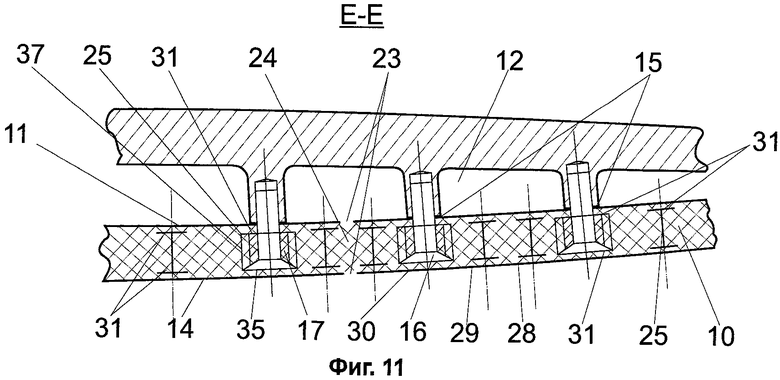

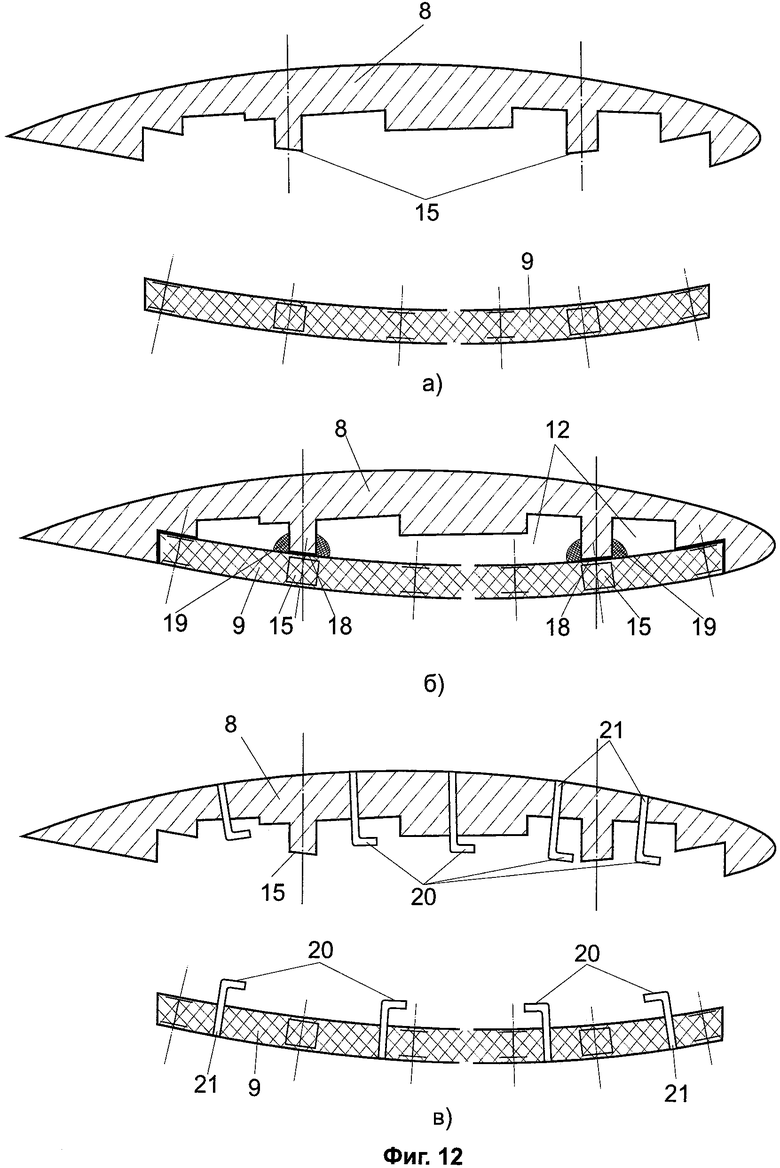

На фиг.7 схематично показано расположение жестких отсеков 13 крышки 9 и на фиг.10-11 в сечениях фиг.7 показана универсальная упругоподобная аэродинамическая модель в сборе (сечения Д-Д и Е-Е, фиг.7, 10 и 11), прорези 22, выполненные в носике (сечение Ж-Ж, фиг.7, фиг.8а и фиг.8б) и хвостике (сечение З-З, фиг.7, фиг.9а и фиг.9б) сердечника 8.

На фиг.12 схематично (на основе и в развитие данных, представленных сечением Д-Д фиг.7, 10) показаны последовательно операции способа изготовления универсальной упругоподобной аэродинамической модели, включающие изготовление сердечника и крышки, их соединение между собой.

Основными конструктивными элементами универсальной упругоподобной аэродинамической модели являются силовой сердечник и крышка, которые воспроизводят внешние обводы верхней и нижней частей профиля крыла или горизонтального оперения (киля) модели. Определение «универсальная» указывает на возможность использования такой модели для комплексных исследований характеристик статической и динамической аэроупругости.

Как видно из фиг.4 (сечение Б-Б фиг.3) и фиг.10 (сечение Д-Д фиг.7), сердечник 8 выполнен в виде части профиля, включающей всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например левую поверхность киля), а также нижнюю поверхность носика крыла или горизонтального оперения протяженностью не более 15-20% местной хорды и нижнюю поверхность хвостика (фиг.12а) протяженностью не более 20-30% местной хорды крыла или горизонтального оперения (противоположную, правую боковую поверхность носика киля протяженностью не более 15-20% местной хорды киля и правую боковую поверхность хвостика протяженностью не более 20-30% местной хорды киля). При изготовлении сердечника указанные поверхности (фиг.12а) фрезеруют (или формуют) до придания им заданных внешних геометрических обводов профиля крыла или горизонтального оперения (киля). В носике сердечника (сечение Ж-Ж фиг.7, 8) и хвостике (сечение З-З фиг.7, 9) на всем протяжении по хорде соответственно на 15-20% и 20-30% местной хорды выполняют не менее чем по 5 прорезей 22 (фиг.7) толщиной в диапазоне от 5 до 20% максимальной толщины профиля, направленных по нормали к носику и к хвостику с наклоном их плоскости к срединной плоскости O-O (фиг.4, фиг.8 и фиг.9) сердечника 8 на угол не менее 30°. Прорези 22 выполняют таким образом, чтобы вклад жесткости носика и хвостика сердечника в суммарную жесткость сердечника не превышал 15%. Пространство прорезей заполняют низкомодульным, эластомерным материалом типа силиконовой резины или герметика 36. Прорези 22 могут быть выполнены как сквозными (фиг.8а и фиг.9а), так и несквозными (фиг.8б и фиг.9б), парными, параллельно ориентированными, с тонкой перемычкой 38 между ними толщиной не более 2-5% местной максимальной толщины профиля. Затем на участке сердечника, к которому примыкает крышка, выфрезеровывают или заранее формуют углубление 12 (фиг.12б) с локальными площадками 15 (сечение В-В фиг.5 и сечение Д-Д фиг.10) для крепления крышки, исходя из расчетного значения жесткости сердечника (в соединении с крышкой), превышающей расчетную жесткость крыла или горизонтального оперения (киля) с учетом масштаба жесткостей модели и натуры на 10-20%. При этом между сердечником 8 и крышкой 9 будет образовано внутреннее свободное пространство 12 (сечение Д-Д фиг.10 и фиг.12б) объемом не менее 5-10% всего внутреннего объема, ограниченного внешним контуром модели, в котором в отверстия 21 установлены (сечение Г-Г фиг.6, фиг.12в) Г-образные дренажные трубки 20, датчики для измерения распределения давления по поверхности модели (не показаны), а также привода и дополнительные массы, необходимые для достижения массово-инерционного подобия модели.

После изготовления сердечника измеряют его жесткость со снятой крышкой (фиг.12а), корректируют на основе данных измерений жесткости математическую модель сердечника, а затем изготавливают крышку 9 (фиг.12а, б).

Как видно из фиг.4 (сечение Б-Б) и фиг, 7, 10 (сечение Д-Д), крышка 9 изготовлена в виде нижней части профиля крыла или горизонтального оперения (боковой поверхности киля). Хорда крышки 9 составляет не менее 50-65% местной хорды, а размах крышки - 70-90% размаха крыла или горизонтального оперения (киля), так что ее вклад в суммарную жесткость крыла или горизонтального оперения (киля) не превышает 30%. Крышка 9 выполнена из низкомодульного заполнителя 10 (сечение Д-Д фиг.10 и фиг.12а, б), типа пенопласта или обомодулана, местная толщина которого после обработки внешней и внутренней поверхностей до заданного профиля на участках вне зоны площадок 15 крепления крышки к сердечнику 8 не превышает 30-40% местной толщины профиля модели. Заполнитель 10 выполнен бесщелевым, разделенным для несущих поверхностей большого удлинения по размаху (фиг.3), а для несущих поверхностей малого удлинения (фиг.7) и по хорде - на жесткие отсеки 13, ограниченные спереди и сзади стрингерами 26 и 27, а с боков несиловыми нервюрами 28 и 29 (сечение Д-Д фиг.10 и сечение Е-Е фиг.11). Отсеки 13 выполнены обклеенными с наружной и внутренней сторон заполнителя 10 (по всей поверхности крышки 9) тканью однонаправленного композита 14 (сечение Д-Д фиг.10, сечение Е-Е фиг.11) толщиной не более 5% местной толщины крышки 9 с примерной ориентацией волокон композита под углом около 45° к направлению непрерывной упругой переходной зоны 24 (фиг.7 и сечение Д-Д фиг.10) между соседними нервюрами 28 и 29 (сечение Е-Е фиг.11) или соседними стрингерами 26 и 27 (сечение Д-Д фиг.10) соседних жестких отсеков 13. Посередине вдоль переходной зоны 24 ткань однонаправленного композита 14 отсеков 13 выполнена разрезной 23 (сечение Д-Д фиг.10), примыкающей к соседнему участку ткани без зазора с тем, чтобы вклад крышки 9 в суммарную жесткость крыла или горизонтального оперения (киля) не превышал указанного выше ограничения в 30%. Низкомодульный заполнитель 10 в жестких отсеках 13 армирован разнесенными по его толщине лентами 11 (не шире полок нервюр или стрингеров) однонаправленного (ориентированного вдоль направления нервюр или стрингеров) композита, образующими полки нервюр 28, 29, 30 (сечение Е-Е фиг.11) и полки 32 стрингеров 26 и 27 отсеков (сечение Д-Д фиг.10). Каждый из отсеков, помимо полок 31 силовых нервюр 30 (сечение Е-Е фиг.11), расположенных в центральной части отсека 13 по его размаху и ориентированных примерно по нормали к оси жесткости 33 (фиг.7) несущей поверхности, имеет полки 31 несиловых нервюр 28 и 29, расположенных по разные стороны от силовой нервюры 30 (сечение Е-Е фиг.11). Полки 31 нервюр 28, 29, 30 соединены с полками 32 переднего и заднего стрингеров 26 и 27 (фиг.3). Низкомодульный заполнитель армирован также стенками 37 силовых нервюр 30, а при необходимости также стенками 25 несиловых нервюр 28, 29 и стенками 34 стрингеров 26 и 27 отсеков 13 (сечение Д-Д фиг.10). Ширина переходной зоны 24 (сечение Е-Е фиг.11), определяемая расстоянием между краями полок 31 несиловых нервюр 28 и 29 соседних отсеков 13 (по размаху), между краями полок 32 стрингеров 26 и 27 соседних отсеков 13 (по хорде), а также между отсеками 13 по периферии крышки 9 и кромками углубления материала сердечника 8, не превышает удвоенной местной толщины заполнителя. Ленты 11 композита, образующие полки 31 нервюр 28, 29, 30 (сечение Е-Е фиг.11), и полки 32 стрингеров 26 и 27 (сечение Д-Д фиг.10) отсеков 13, утоплены в заполнитель 10 с его наружной стороны для обеспечения заданной точности воспроизведения профиля с помощью приклеенной к армированному заполнителю крышки с ее наружной, а также внутренней сторон ткани однонаправленного композита 14. Каждый из отсеков 13 крышки соединяют с сердечником 8 в локальных площадках контактирования 15 не более чем в трех зонах в центре, в носике и хвостике силовой нервюры 30 с помощью связанных с ней втулок 17 винтов 16 (сечение Е-Е фиг.11) и (или) слоя клея (сечение Д-Д фиг.10) с регулируемыми адгезионными свойствами 18 (в рабочем состоянии слой имеет 100% адгезионных свойств, а при разборке - 0%). Локальные площадки контактирования 15 снабжены элементами управления системой нагрева 19 (сечение Г-Г фиг.6) зоны склейки (или с помощью винтов 16).

При изготовлении крышки фрезеруют заготовку заполнителя крышки из низкомодульного материала 10 типа пенопласта или обомодулана, армированного стенками 37 силовых нервюр 30, стенками 25 несиловых нервюр 28, 29 и стенками 34 стрингеров 26 и 27, разбивающими крышку 8 на отсеки 13. Обрабатывают внешние контуры отсеков до необходимых обводов (фиг.12б) нижней части профиля крыла или горизонтального оперения (правой боковой поверхности киля), заниженных в соответствующих местах на толщину лент композита 11, образующих полки 31 нервюр 28, 29, 30 и полки 32 стрингеров 26 и 27, а также на толщину ткани 14, которую приклеивают к наружной поверхности армированного заполнителя крышки 9 (фиг.10, 11). С внутренней поверхности крышки удаляют, например, фрезерованием материал заполнителя для создания полезного внутреннего свободного пространства 12 по хорде и по размаху модели, объемом не менее 5-10% объема модели крыла или горизонтального оперения (киля). Обклеивают заготовку заполнителя лентами 11 композита, образующими полки 31 нервюр 28, 29, 30 и полки 32 стрингеров 26 и 27 (фиг.7, 10, 11). Оснащают силовые нервюры 30 (сечение Е-Е фиг.11) утопленными втулками 17, оси которых ориентируют примерно по нормали к наружной поверхности крышки. Втулки торцуют так, чтобы они прилегали с заданными допусками к поверхностям контакта 15 соответствующих площадок сердечника 8. Обклеивают наружную, а также внутреннюю поверхности заготовки заполнителя 10 крышки 9 тканью однонаправленного композита 14 толщиной не более 5% местной толщины крышки с примерной ориентацией волокон композита под углом около 45° к направлению переходной зоны между отсеками 13.

Посередине вдоль переходной зоны 24 выполняют разрез 23 ткани однонаправленного композита 14 отсеков 13 (сечение Д-Д фиг.10).

Соединяют армированную и обклеенную тканью крышку с сердечником (сечение Д-Д фиг.10 и фиг.12б) в точках крепления отсеков с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, позволяющими при необходимости снимать крышку и ставить вновь. Оснащают внутреннее свободное пространство модели Г-образными дренажными трубками 20, закрепленными в отверстиях 21 (фиг.12в) и датчиками для измерения распределения давления по поверхности модели, а также приводами и дополнительными массами. Крышку закрепляют с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, после чего выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой 35 (сечение Е-Е фиг.11).

В способе изготовления упругоподобной аэродинамической модели, включающем описанные механические операции по изготовлению сердечника и крышки, измеряют жесткостные характеристики сердечника и крышки, а также осуществляют итерационную доводку жесткости сердечника. Измеряют жесткость модели в сборе (фиг.12б), рассчитывают новый контур выборки сердечника с использованием операции уточнения математической модели сердечника на основе данных измерений жесткости и дорабатывают сердечник. Повторяют механические операции фрезерования или формования внутренней поверхности сердечника (фиг.12в) для доводки жесткости сердечника. Путем итераций с учетом результатов измерений вклада в суммарную жесткость модели жесткости крышки добиваются отличия жесткости модели (в сборе с крышкой) от требуемой по подобию не более чем на 5% (например, по основным элементам матрицы коэффициентов влияния).

Изобретения позволяют, таким образом, повысить точность воспроизведения геометрии модели и качество ее поверхности. Достигается это, как и повышение оперативности изготовления модели, а также снижение стоимости изготовления, благодаря широкому использованию таких механических операций, как фрезерование с помощью станков с числовым программным управлением и математического обеспечения, используемого для проектирования и изготовления жестких аэродинамических моделей. Изобретения позволяют повысить точность воспроизведения жесткостных характеристик модели благодаря использованию итерационной процедуры доводки ее сердечника. Использование в качестве материала сердечника металла, композита или пластика, а также наличие одной крышки упрощает конструкцию модели и процедуру ее изготовления. Благодаря наличию одной тонкостенной крышки удается увеличить также свободный внутренний объем модели, необходимый для размещения и вариации положения внутри модели датчиков, приводов к органам управления, дополнительных масс. Наличие одной крышки упрощает, удешевляет и повышает качество операции дренирования модели. Изобретения сводят к минимуму «ручной» труд высококвалифицированных «модельщиков» не только при изготовлении сердечника, но также и крышки, в изготовлении которой используются высокопроизводительные станки с числовым программным управлением.

По мере совершенствования клеев с регулируемыми адгезионными свойствами от максимальной прочности склеивания (в рабочем состоянии модели) до нулевой прочности при определенном воздействии на клеевое соединение (при необходимости отсоединения крышки, например, для доводки сердечника) они должны все шире заменять крепление крышки к сердечнику с помощью резьбовых соединений (винтов). Тем самым, в еще большей степени достигается упрощение конструкции модели, снижение ее стоимости, повышение качества поверхности крышки, оперативности изготовления модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНАЯ УПРУГОПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2500995C1 |

| МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2653773C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ МОДЕЛЬ АЭРОДИНАМИЧЕСКОЙ ПОВЕРХНОСТИ | 2019 |

|

RU2729951C1 |

| Динамически-подобная модель для испытаний в аэродинамической трубе | 2023 |

|

RU2813967C1 |

| УНИВЕРСАЛЬНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083967C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799101C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799102C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799100C1 |

| Крупноразмерная аэродинамическая модель | 2015 |

|

RU2607675C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2578915C1 |

Изобретения относятся к области экспериментальной аэродинамики, в частности исследований проблем аэроупругости летательных аппаратов. Модель содержит силовой сердечник и одну съемную крышку, сердечник выполнен в виде части профиля, включающей всю верхнюю поверхность, например, крыла, а также нижнюю поверхность носика крыла. На участках расположения крышки нижней части профиля крыла в материале силового сердечника, имеющего не менее 70-85% суммарной жесткости крыла, выполнено углубление, образующее между сердечником и крышкой внутреннее свободное пространство объемом не менее 5-10% всего внутреннего объема, ограниченного внешним контуром модели, в котором установлены Г-образные дренажные трубки, датчики для измерения распределения давления по поверхности модели, а также привода и дополнительные массы, необходимые для достижения массово-инерционного подобия модели. Особенностью способа изготовления предлагаемой модели является широкое использование станков с ЧПУ для оперативного высокоточного и дешевого изготовления сердечника, а также крышки. Высокая точность моделирования обеспечивается благодаря использованию итерационной доводки жесткости сердечника с учетом измерений вклада в суммарную жесткость модели жесткости крышки и корректировки математической модели сердечника. Технический результат заключается в упрощении конструкции, повышении оперативности процесса создания высококачественных аэроупругоподобных моделей. 2 н. и 14 з.п. ф-лы, 12 ил.

1. Универсальная упругоподобная аэродинамическая модель, содержащая силовой сердечник и съемную крышку несущей поверхности крыла или горизонтального оперения (киля), представляющие в сборе единую конструкцию замкнутой аэродинамической формы, отличающаяся тем, что сердечник выполнен в виде части профиля, включающей всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например, левую поверхность киля), а также нижнюю поверхность носика крыла или горизонтального оперения протяженностью не более 15-20% местной хорды и нижнюю поверхность хвостика протяженностью не более 20-30% местной хорды крыла или горизонтального оперения (противоположную, правую боковую поверхность носика киля протяженностью не более 15-20% местной хорды киля и правую боковую поверхность хвостика протяженностью не более 20-30% местной хорды киля), при этом в сердечнике выполнены разнесенные по размаху и хорде локальные площадки для крепления крышки, которая изготовлена в виде нижней части профиля крыла или горизонтального оперения (боковой поверхности киля), хорда крышки составляет не менее 50-65% местной хорды, а размах крышки - 70-90% размаха крыла или горизонтального оперения (киля), так что ее вклад в суммарную жесткость крыла или горизонтального оперения (киля) не превышает 30%, причем на участке расположения крышки крыла или горизонтального оперения (киля) выполнено углубление материала силового сердечника, имеющего не менее 70% суммарной жесткости крыла или горизонтального оперения (киля), при этом между сердечником и крышкой образовано внутреннее свободное пространство объемом не менее 5-10% всего внутреннего объема, ограниченного внешним контуром модели, в котором установлены Г-образные дренажные трубки, датчики для измерения распределения давления по поверхности модели, а также привода и дополнительные массы, необходимые для достижения массово-инерционного подобия модели.

2. Универсальная упругоподобная аэродинамическая модель по п.1, отличающаяся тем, что в носике сердечника (и хвостике) на всем их протяжении по хорде соответственно на 15-20% (и 20-30%) местной хорды выполнены прорези, направленные по нормали к носику (и к хвостику), а их плоскость наклонена к срединной плоскости сердечника на угол не менее 30, при этом пространство прорезей заполнено низкомодульным, эластомерным материалом типа силиконовой резины или герметика.

3. Универсальная упругоподобная аэродинамическая модель по п.2, отличающаяся тем, что по размаху сердечника выполнено не менее чем по 5 прорезей носика и хвостика так, чтобы вклад жесткости носика и хвостика сердечника в суммарную жесткость сердечника не превышал 15%.

4. Универсальная упругоподобная аэродинамическая модель по п.2, отличающаяся тем, что толщина прорезей находится в диапазоне от 5 до 20% максимальной толщины профиля.

5. Универсальная упругоподобная аэродинамическая модель по п.2, отличающаяся тем, что прорези выполнены как сквозными, так и несквозными, парными, параллельно ориентированными, с тонкой перемычкой между ними толщиной не более 2-5% местной максимальной толщины профиля.

6. Универсальная упругоподобная аэродинамическая модель по п.1, отличающаяся тем, что крышка выполнена из низкомодульного заполнителя типа пенопласта или обомодулана, местная толщина которого после обработки внешней и внутренней поверхностей до заданного профиля на участках вне зоны площадок крепления крышки к сердечнику не превышает 30-40% местной толщины профиля модели, причем заполнитель выполнен бесщелевым, разделенным для несущих поверхностей большого удлинения по размаху, а для несущих поверхностей малого удлинения и по хорде - на жесткие отсеки, ограниченные спереди и сзади стрингерами, а с боков несиловыми нервюрами, при этом отсеки выполнены обклеенными с наружной и внутренней сторон крышки тканью однонаправленного композита толщиной не более 5% местной толщины крышки с примерной ориентацией волокон композита под углом около 45° к направлению непрерывной упругой переходной зоны между соседними нервюрами или соседними стрингерами соседних жестких отсеков.

7. Универсальная упругоподобная аэродинамическая модель по п.6, отличающаяся тем, что посередине вдоль переходной зоны ткань однонаправленного композита выполнена разрезной, примыкающей к соседнему участку ткани без зазора с тем, чтобы вклад крышки в суммарную жесткость крыла или горизонтального оперения (киля) не превышал 30%.

8. Универсальная упругоподобная аэродинамическая модель по п.6, отличающаяся тем, что низкомодульный заполнитель в жестких отсеках армирован разнесенными по его толщине лентами однонаправленного композита, образующими полки нервюр и полки стрингеров отсеков.

9. Универсальная упругоподобная аэродинамическая модель по п.8, отличающаяся тем, что каждый из отсеков, помимо полок силовых нервюр, расположенных в центральной части отсека по его размаху и ориентированных по нормали к оси жесткости моделируемой несущей поверхности, имеет полки несиловых нервюр, расположенных по разные стороны от силовой нервюры.

10. Универсальная упругоподобная аэродинамическая модель по п.8, отличающаяся тем, что полки нервюр соединены с полками переднего и заднего стрингеров.

11. Универсальная упругоподобная аэродинамическая модель по п.8, отличающаяся тем, что низкомодульный заполнитель армирован стенками силовых нервюр, а при необходимости также стенками несиловых нервюр и стенками стрингеров отсеков.

12. Универсальная упругоподобная аэродинамическая модель по п.6, отличающаяся тем, что ширина переходной зоны, определяемая расстоянием между краями полок несиловых нервюр соседних отсеков (по размаху), между краями полос полок стрингеров соседних отсеков (по хорде), а также между отсеками по периферии крышки и кромками углубления материала сердечника, не превышает удвоенной местной толщины заполнителя.

13. Универсальная упругоподобная аэродинамическая модель по п.8, отличающаяся тем, что ленты композита, образующие полки нервюр и полки стрингеров отсеков утоплены в заполнитель с его наружной стороны для обеспечения заданной точности воспроизведения профиля с помощью приклеенной к армированному заполнителю крышки с ее наружной, а также внутренней сторон ткани однонаправленного композита.

14. Универсальная упругоподобная аэродинамическая модель по п.6, отличающаяся тем, что каждый из отсеков крышки соединен с сердечником не более чем в трех зонах в центре, в носике и хвостике силовой нервюры с помощью связанных с силовой нервюрой втулок винтов и (или) клея с регулируемыми адгезионными свойствами.

15. Способ изготовления универсальной упругоподобной аэродинамической модели, включающий механические операции по изготовлению сердечника и крышки, измерение жесткостных характеристик сердечника и крышки, а также итерационную доводку жесткости сердечника, отличающийся тем, что сначала фрезеруют (или формуют) всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например, левую поверхность киля), а также нижнюю поверхность носика крыла или горизонтального оперения - протяженностью не более 15-20% местной хорды и нижнюю поверхность хвостика - протяженностью не более 20-30% местной хорды крыла или горизонтального оперения (противоположную, правую боковую поверхность носика киля протяженностью не более 15-20% местной хорды киля и правую боковую поверхность хвостика протяженностью не более 20-30% местной хорды киля), причем в носике и хвостике сердечника выполняют не менее чем по 5 прорезей толщиной в диапазоне от 5 до 20% максимальной толщины профиля, направленных по нормали к носику и к хвостику с наклоном их плоскости к срединной плоскости сердечника на угол не менее 30°, а пространство прорезей заполняют низкомодульным, эластомерным материалом типа силиконовой резины или герметика, затем на участке сердечника, к которому примыкает крышка, выфрезеровывают или заранее формуют углубление с локальными площадками для крепления крышки, исходя из расчетного значения жесткости сердечника (в соединении с крышкой), превышающей расчетную жесткость крыла (оперения) с учетом масштаба жесткостей модели и натуры на 10-20%, после этого измеряют жесткость сердечника (без крышки), корректируют на основе данных измерений жесткости математическую модель сердечника, затем изготавливают крышку и соединяют ее с сердечником с помощью разъемного соединения, измеряют жесткость модели в сборе, рассчитывают новый контур выборки сердечника с использованием операции уточнения математической модели сердечника на основе данных измерений жесткости и дорабатывают сердечник, повторяют операции фрезерования или формования внутренней поверхности сердечника для доводки жесткости сердечника, добиваясь путем итераций с учетом результатов измерений вклада в суммарную жесткость модели жесткости крышки отличия жесткости модели (в сборе с крышкой) от требуемой по подобию не более чем на 5%.

16. Способ изготовления универсальной упругоподобной аэродинамической модели по п.15, включающий изготовление крышки, отличающийся тем, что сначала фрезеруют заготовку заполнителя крышки из низкомодульного материала типа пенопласта или обомодулана, армированного стенками нервюр и стрингеров, разбивающими крышку на отсеки, обрабатывают внешние контуры блока до необходимых обводов нижней части профиля крыла или горизонтального оперения (правой боковой поверхности киля), заниженных в соответствующих местах на толщину лент композита, образующих полки нервюр и стрингеров, а также на толщину ткани, которую приклеивают к наружной поверхности крышки, с внутренней поверхности крышки удаляют, например, фрезерованием материал заполнителя для создания полезного внутреннего свободного пространства по хорде и по размаху модели, объемом не менее 5-10% объема модели крыла или горизонтального оперения (киля), обклеивают внутреннюю поверхность заготовки заполнителя лентами композита, образующими полки нервюр и стрингеров, оснащают силовые нервюры утопленными втулками, оси которых ориентированы по нормали к наружной поверхности крышки, втулки торцуют так, чтобы они прилегали с заданными допусками к поверхностям контакта соответствующих площадок сердечника, обклеивают наружную, а также внутреннюю поверхности заготовки крышки тканью однонаправленного композита толщиной не более 5% местной толщины крышки с примерной ориентацией волокон композита под углом около 45° к направлению переходной зоны между отсеками, посередине вдоль переходной зоны между отсеками, выполняют разрез ткани однонаправленного композита отсеков, соединяют армированную и обклеенную тканью крышку с сердечником в точках крепления отсеков с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, позволяющими при необходимости снимать крышку и ставить вновь, измеряют жесткость модели в сборе, рассчитывают новый контур выборки сердечника с использованием операции уточнения математической модели сердечника на основе данных измерений жесткости и дорабатывают сердечник, повторяют операции фрезерования или формования внутренней поверхности сердечника для доводки жесткости сердечника, добиваясь путем итераций с учетом результатов измерений вклада в суммарную жесткость модели жесткости крышки отличия жесткости модели (в сборе с крышкой) от требуемой по подобию не более чем на 5% (например, по основным элементам матрицы коэффициентов влияния), оснащают внутреннее свободное пространство модели Г-образными дренажными трубками и датчиками для измерения распределения давления по поверхности модели, а также приводами и дополнительными массами, крышку закрепляют с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, после этого выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой.

| УНИВЕРСАЛЬНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083967C1 |

| Устройство для сквозного индукторного вызова при одновременном телефонировании по системе Пикара | 1926 |

|

SU5393A1 |

| Бисплингхофф Р.А., Эшли X., Халфмэн Р.Л | |||

| Аэроупругость | |||

| - М.: Иностранная литература, 1958, с.620-625, фиг.12-2, с.634-635, фиг.12-22. | |||

Авторы

Даты

2012-06-27—Публикация

2011-02-02—Подача