Изобретение относится к области авиационной техники и касается, в частности, экспериментальных исследований проблем аэроупругости летательных аппаратов в аэродинамических трубах. Оно обладает основными достоинствами известных аналогов и прототипа, но лишено их некоторых недостатков.

Известна упруго-динамически-подобная модель крыла или оперения летательного аппарата, выполненная по так называемой «шашлычной» схеме (см. Р.Е. Лампер, В.В. Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, рис.4.6, стр.63, фиг.4.8, стр.65; Р.Л. Бисплигхофф, X. Эшли, Р.Л. Халфмен. Аэроупругость. М., ИЛ, 1958, фиг.12, стр.634-635). Модель состоит из лонжерона, расположенного вдоль оси жесткости крыла или оперения, с прикрепленными жесткими отсеками, создающими заданные обводы (профиль) модели.

Достоинства такой модели - разборность, возможность использования итерационной доводки жесткости лонжерона и простота изготовления модели, а ее недостатком является низкое качество поверхности, обусловленное наличием щелей между отсеками, а также ступенчатым изменением деформации по размаху крыла или оперения. Это, а также опасность повреждения отсеков, особенно их носиков и хвостиков практически исключают возможность использования моделей такого типа в скоростных аэродинамических трубах. Еще одним недостатком такого рода моделей является также то, что для их изготовления необходим «ручной» труд и затруднено использование высокопроизводительных станков с числовым программным управлением.

Известна также упругоподобная модель крыла или оперения летательного аппарата, у которой сердечник модели выполнен в виде лонжерона переменного сечения по размаху крыла или оперения большого удлинения или в виде пластины, переменной толщины по размаху и по хорде крыла или оперения малого удлинения. Сердечник воспроизводит жесткостные характеристики крыла или оперения и покрыт приклеенным к нему монолитным покрытием из низкомодульного материала, образующим обводы (профиль) крыла или оперения. В качестве монолитного покрытия используют также эластомеры, например, силиконовую резину. Однако, известны случаи отрыва такого покрытия из-за недостаточной прочности приклеивания его к сердечнику (см. Р.Е. Лампер, В.В. Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, фиг.5.12, стр.95; Р.Л. Бисплигхофф, X. Эшли, Р.Л. Халфмен. Аэроупругость. М., ИЛ, 1958, фиг.12-4, стр.622).

Достоинства такой модели - отсутствие щелей, плавное изменение деформаций модели по размаху и хорде крыла или оперения, высокая прочность сердечника, простота и дешевизна изготовления. Недостатки - низкая точность моделирования жесткостных характеристик (из-за непредсказуемого искажения жесткости модели после наклейки покрытия модели, а также невозможности доработки лонжерона), относительно низкие точность воспроизведения профиля и качество поверхности модели, покрытой низкомодульным материалом, трудность сохранения заданной формы профиля, особенно носика и хвостика в процессе испытаний. Существенным недостатком является также отсутствие внутри «монолитной» модели полезного свободного пространства, необходимого для размещения дренажных трубок и датчиков, а также вариации масс модели.

Известна конструктивно-подобная аэродинамическая модель, в том числе изготавливаемая из тонкостенного металла (см. Р.Е. Лампер, В.В. Лыщинский. Введение в теорию и моделирование флаттера. Новосибирск, 1999, рис.5.10, стр.93). Для нее характерна высокая точность моделирования жесткостных характеристик, а главные недостатки - низкие прочность и качество поверхности модели.

Известны универсальная аэродинамическая модель и способ ее изготовления (см. патент РФ №2083967, МПК G01M 9/08, 1994 г.). Многоцелевая аэроупругая модель модульного типа крыла или оперения летательного аппарата состоит из центрального сердечника, воспроизводящего жесткостные характеристики, и двух окаймляющих его крышек, образующих обводы (профиль) крыла или оперения. При изготовлении модели такой конструкции возможно широкое использование станков с числовым программным управлением для фрезерования сердечника, а также пресс-форм съемных крышек из композиционных материалов; для тех же целей возможно использование технологии быстрого прототипирования (или 3D-принтеров).

Основными недостатками подобной модели являются сложность изготовления аэродинамической модели из-за необходимости изготавливать и крепить две крышки, а также, трудности проведения операции дренирования, тензометрирования, варьирования масс и монтажа систем управления рулями в ограниченном свободном внутреннем объеме модели. Качество поверхности и точность воспроизведения геометрии такой модели могут быть повышены за счет использования дорогостоящих пресс-форм.

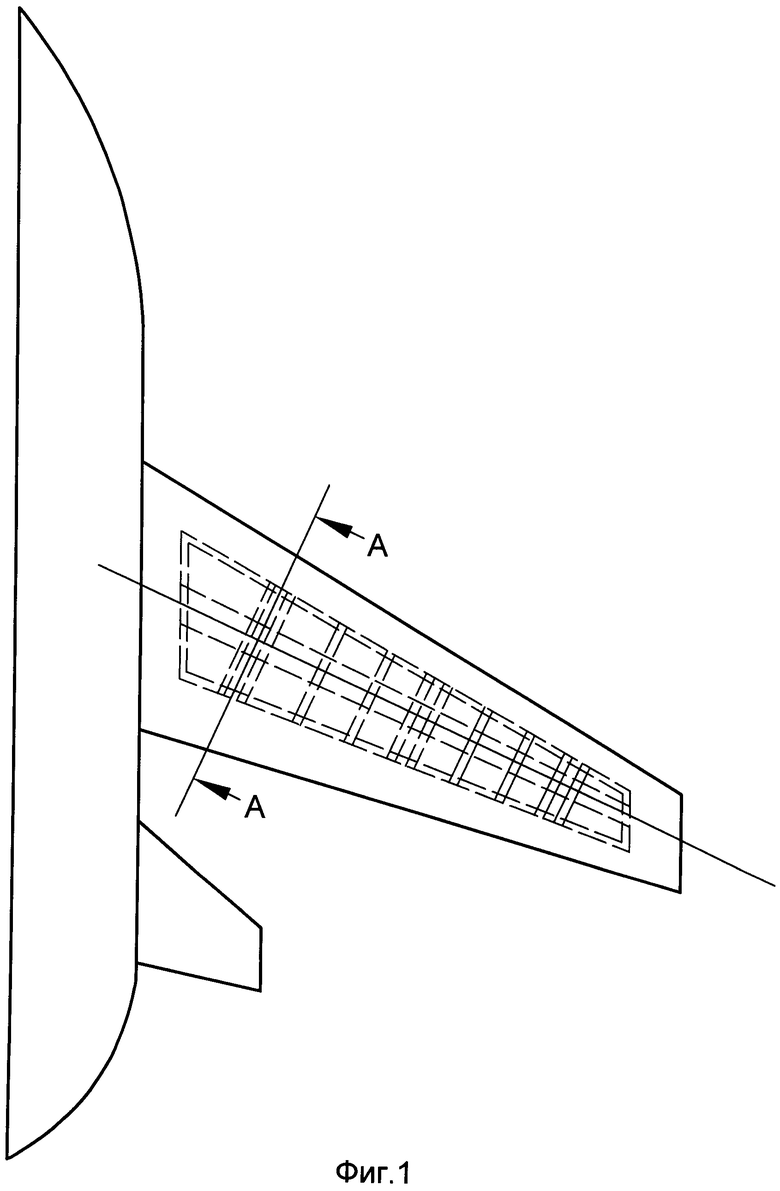

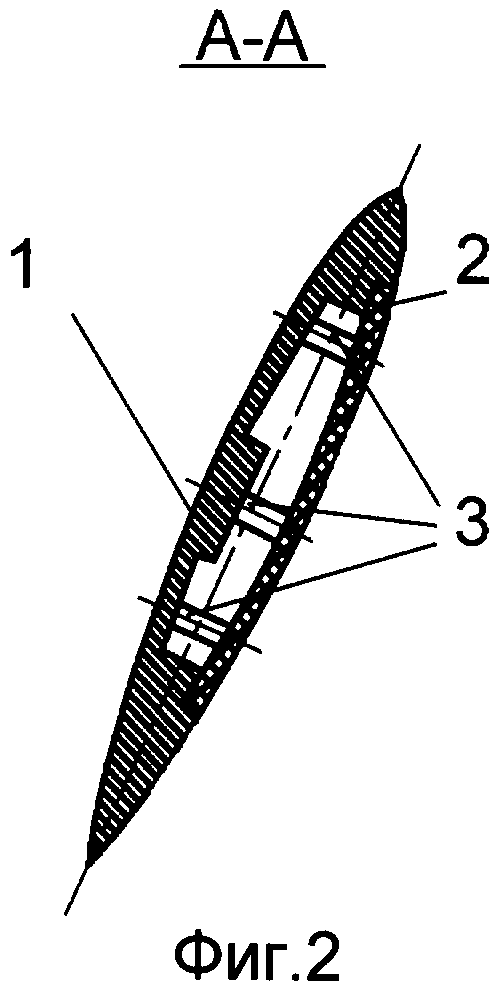

Наиболее близкими к предлагаемым изобретениям являются универсальная упругоподобная аэродинамическая модель и способ ее изготовления, принятые за прототип (см. заявку на изобретение РФ №2011103646 от 02.02.2011, МПК G01M 9/08). Модель (фиг.1, 2) имеет силовой сердечник 1 и съемную крышку 2 несущей поверхности крыла или горизонтального оперения (киля). Сердечник 1 выполнен в виде части профиля, включающей всю верхнюю поверхность крыла или горизонтального оперения. В сердечник могут входить передняя и задняя кромки модели. Но, как правило, их вклад в жесткости сердечника следует минимизировать благодаря щелям и разрезам, заполненным эластомером, сохраняя за этими кромками лишь функции жесткого формообразования обводов модели. Съемная крышка 2 несущей поверхности крыла или горизонтального оперения (киля) выполнена из ряда жестких отсеков, связанных между собой переходными зонами. Сердечник и крышка представляют в сборе замкнутую аэродинамическую форму с полезным внутренним свободным пространством, в котором могут быть установлены Г-образные дренажные трубки, датчики для измерения распределения давления по поверхности модели, а также приводы и дополнительные массы, необходимые для достижения массово-инерционного подобия модели. Низкомодульный заполнитель армирован разнесенными по его толщине полосами однонаправленного композита, образующими полки нервюр и стрингеров ряда отсеков, на которые разделена крышка по хорде и размаху несущей поверхности. Каждый из отсеков имеет помимо полос полок силовой нервюры, расположенной в центральной части отсека по его размаху и ориентированной примерно по нормали к условной оси жесткости несущей поверхности, также полосы полок несиловых нервюр, расположенных параллельно полосам полок силовой нервюры по разные стороны от нее. Полосы полок всех трех нервюр отсека связаны с полосами полок переднего и заднего стрингеров отсека, при этом расстояние между краями полок несиловых нервюр соседних отсеков (по размаху), а также между краями полос полок стрингеров соседних отсеков (по хорде) не превышает местной толщины заполнителя. Полосы композита, образующие полки нервюр и полки стрингеров отсеков, утоплены в заполнитель с его наружной стороны с тем, чтобы обеспечить достижение заданной точности воспроизведения профиля с помощью наружного (а также внутреннего) приклеенного к армированному заполнителю однонаправленного композита с ориентацией волокон под углом около 45° к условной оси жесткости несущей поверхности. Каждый из отсеков крышки соединен с локальными площадками контакта сердечника не более чем в трех зонах, в центре, носике и хвостике силовой нервюры с помощью связанных с силовой нервюрой втулок винтов 3 и(или) клея с регулируемыми адгезионными свойствами.

Способ изготовления такой универсальной аэродинамической модели, включает механические операции по изготовлению сердечника и крышки, разборное соединение крышки с сердечником с помощью винтов и(или) клея с регулируемыми адгезионными свойствами, измерение их жесткостных характеристик, а также итерационную доводку жесткости сердечника. Способ обеспечивает возможность широкого использования станков с числовым программным управлением для фрезерования поверхностей сердечника и крышки.

Основными недостатками такой универсальной упругоподобной аэродинамической модели и способа ее изготовления как прототипов предлагаемых изобретений являются сложность конструкции и способа изготовления модели, а также их высокая стоимость.

Задачей и техническим результатом предлагаемого технического решения является создание разборной упругоподобной аэродинамической модели упрощенной конструкции и способа ее изготовления, позволяющие сократить время и снизить стоимость изготовления модели при сохранении качества поверхности.

Решение поставленной задачи и технический результат достигаются тем, что в разборной упругоподобной аэродинамической модели несущей поверхности типа крыла или оперения, содержащей силовой сердечник в виде части профиля с углублениями его внутренней поверхности и локальными площадками для крепления съемной крышки из низкомодульного материала, в которой выполнены распределенные по размаху и хорде несущей поверхности жесткие отсеки с переходными зонами, представляющие собой в сборе единую разборную конструкцию замкнутой аэродинамической формы с полезным внутренним свободным пространством, крышка крыла или оперения модели изготовлена из единого блока материала переменной толщины по размаху и хорде несущей поверхности. Толщины отсеков плавно уменьшаются по направлению от локальных площадок контакта к переходным зонам, образуя скошенные поверхности граней отсека с углом между ними и плоскостью локальных поверхностей контакта не более 45-50°. Боковые грани и боковые торцы отсеков, как и соответствующие переходные зоны, ориентированы в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности, передняя и задняя грани отсеков, их торцы и соответствующие переходные зоны ориентированы в диапазоне углов между направлениями переднего и заднего лонжеронов кессона несущей поверхности. Локальные площадки контакта отсеков с сердечником расположены в центральной части каждого из отсеков, а переходные зоны образованы за счет уменьшения толщины единого блока материала между соседними отсеками, а также между отсеками по периферии крышки и примыкающими к ним с зазором кромками углубления сердечника.

Решение поставленной задачи и технический результат достигаются также тем, что толщина материала переходных зон, расположенных между боковыми торцами соседних отсеков, между передними и задними торцами соседних отсеков, а также между торцами отсеков по периферии крышки и примыкающими к ним кромками углубления материала сердечника, составляет не менее 15% местной толщины профиля. При этом ширина переходных зон не превышает местной толщины профиля. Характерный размер локальных площадок контакта отсеков с сердечником, равный корню квадратному из площади локальной площадки, не превышает местной толщины профиля.

Решение поставленной задачи и технический результат достигаются еще и благодаря тому, что снаружи крышка армирована тканью однонаправленного композита с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности. Изнутри крышки тканью однонаправленного композита армированы скошенные поверхности граней отсеков, а лентой однонаправленного композита с направлением волокон вдоль переходных зон крышки армированы эти переходные зоны.

Технический результат достигается также тем, что в способе изготовления разборной упругоподобной аэродинамической модели включающем операции по изготовлению сердечника и крышки, разборное соединение крышки с сердечником с помощью винтов и(или) клея с регулируемыми адгезионными свойствами, измерение их жесткостных характеристик, а также итерационную доводку жесткости сердечника, фрезеруют (либо формуют или изготавливают методом быстрого прототипирования) заготовку крышки как единый блок низкомодульного материала типа пенопласта, обомодулана или бальзы. Наружный контур блока доводят до профиля несущей поверхности с занижением его на толщину армирующей ткани однонаправленного композита. На внутренней поверхности блока крышки, например, путем фрезерования создают отсеки с локальными площадками контакта с сердечником, со скошенными поверхностями граней отсека и переходные зоны отсеков. Снаружи крышку армируют тканью однонаправленного композита с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности,

Изнутри тканью композита армируют скошенные поверхности граней отсеков. Лентой однонаправленного композита с направлением волокон вдоль переходных зон крышки армируют эти переходные зоны. Затем просверливают в созданных таким образом жестких отсеках крышки отверстия под крепежные винты крышки, соосные с соответствующими резьбовыми отверстиями сердечника. После итерационной доводки жесткостных характеристик модели в сборе с крышкой и без нее выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой.

Прототип и предлагаемое изобретение иллюстрируются чертежами, на которых представлена конструктивная схема разборной упругоподобной аэродинамической модели и способ ее изготовления.

На фиг.1, 2 изображена известная универсальная упругоподобная аэродинамическая модель несущей поверхности (крыла или оперения) летательного аппарата, выбранная в качестве прототипа и описанная на странице 3.

На фиг.2 приведено изображение в сечении А-А сердечника 1 модели, ее съемной крышки 2, прикрепляемой к сердечнику с помощью винтов 3.

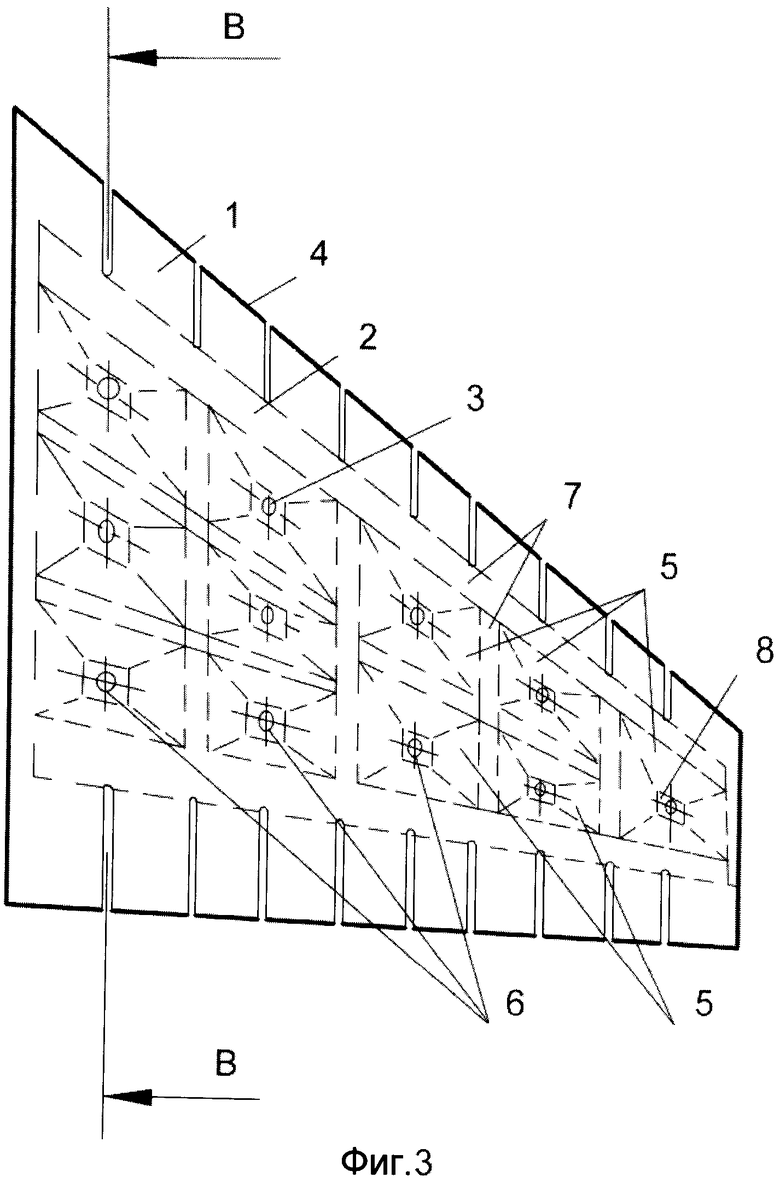

На фиг.3, 4 представлена конструкция разборной упругоподобной аэродинамической модели 4. В частности, для иллюстрации существа предлагаемого изобретения приведена схема расположения жестких отсеков 5 крышки 2 по размаху и хорде для несущих поверхностей малого удлинения с обозначением мест крепления отсеков 8 с помощью винтов 3, головки которых закрыты шпаклевкой 6. Каждый отсек 5 крепится к сердечнику 1 с помощью одного винта 3. Конструкция крышки 2 выполнена из единого блока низкомодульного материала, в котором за счет выборки материала фрезерованием или с использованием 3D-принтеров выполнены участки с разной толщиной и таким образом получены жесткие отсеки 5 и упругие переходные зоны 7 с заданной шириной и толщиной.

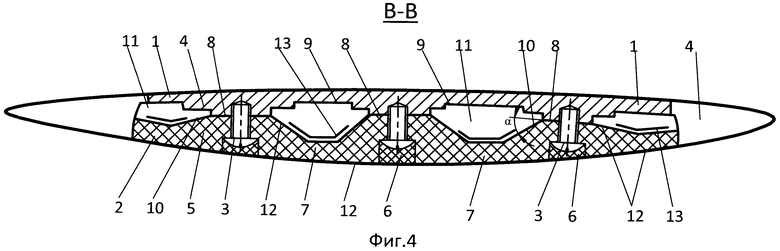

На фиг.4 представлено сечение В-В фиг.3, показывающее конструкцию и особенности крепления жестких отсеков 5 крышки 2 к сердечнику 1 по локальным площадкам 8 контакта отсеков с сердечником, располагающимся в центральной части каждого из отсеков, с помощью резьбового соединения (винтов 3) и/или с помощью клея с регулируемыми адгезионными свойствами. В сердечнике выполнены углубления 9 с локальными площадками контакта 8 для крепления крышки 2 с сердечником.

Толщины отсеков 5 плавно уменьшаются по направлению от локальных площадок контакта 8 в центральной части каждого из отсеков к переходным зонам 7, образуя скошенные поверхности 10 отсека с углом α между ними и плоскостью локальных поверхностей контакта не более 45-50°.

Таким образом, в модели вокруг локальных площадок контакта 8 с сердечником 1 между сердечником и переходными зонами крышки образуется внутреннее свободное пространство 11 для расположения дополнительного оборудования, например: дренажных трубок, датчиков для измерения распределения давления по поверхности модели, системы регулирования адгезионных свойств клея, а также приводов и дополнительных масс, необходимых для достижения массово-инерционного подобия модели.

Поверхность крышки 2 снаружи армирована тканью однонаправленного композита 12 с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности (или вектора скорости набегающего потока) до направления, нормального передней кромке несущей поверхности.

Это целесообразно, если жесткость низкомодульного материала съемной крышки, а также параметры отсеков и переходных зон между отсеками таковы, что отсеки нельзя считать жесткими, а крышку - цельной. С той же целью дополнительно изнутри тканью композита 12 (не обязательно однонаправленного) армированы скошенные грани отсеков. Для той же цели переходные зоны выполнены армированными изнутри лентами ткани 13 однонаправленного композита с ориентацией волокон вдоль границ переходных зон. Такое подкрепление, как и выбранная ориентация переходных зон, позволяет минимизировать обычно нежелательно большой вклад крышки в жесткостные характеристики модели при сохранении ее прочности и внешней формы (профиля). Тем самым расширяются возможности высокоточного изготовления сердечника как основного силового элемента модели и расширяются возможности увеличения полезного свободного внутреннего пространства модели.

Как видно из фиг.3 и 4 (сечение В-В фиг.3), сердечник 1 выполнен в виде части профиля (как правило, из металла, но возможно использование также пластика, дерева), включающей всю верхнюю поверхность крыла или горизонтального оперения (всю боковую, например левую, поверхность киля), а также нижнюю поверхность носика и хвостика крыла или горизонтального оперения.

Главным достоинством предлагаемого способа изготовления разборной упругоподобной модели представляется упрощение способа изготовления сердечника (из металла или неметаллических материалов), а также крышки из низкомодульного материала с использованием цифровых технологий (станков с ЧПУ, метода быстрого прототипирования с использованием 3-D принтеров) при сохранении преимуществ известного способа изготовления модели в целом, в частности использования итерационной процедуры доводки жесткостных характеристик сердечника с учетом измеренных характеристик жесткости крышки и сердечника.

При изготовлении сердечника 1 указанные поверхности фрезеруют (формуют или изготавливают методом быстрого прототипирования с помощью 3D-принтеров) до придания им заданных внешних геометрических обводов профиля или горизонтального оперения (киля).

Затем на участке сердечника, к которому примыкает крышка выфрезеровывают (или формуют заранее) углубления 9 с локальными площадками контакта 8 отсеков с сердечником 1 для крепления крышки 2. Углубления выполняют, исходя из условия, что расчетное значение жесткости сердечника (в соединении с крышкой) превышает расчетную жесткость модели крыла или горизонтального оперения (киля) на 10-20%.

Затем фрезеруют (либо формуют или изготавливают методом быстрого прототипирования с помощью 3D-принтеров) заготовку крышки - единый блок низкомодульного материала типа пенопласта, полиуретана или обомодулана. Для этого единый блок будущей крышки 2 условно разбивают на жесткие отсеки 5 (фиг.3, 4) так, чтобы каждый жесткий отсек крышки, наружный контур которого воспроизводит профиль несущей поверхности, крепился к локальным площадкам контакта 8 отсеков 5 с сердечником 1 с помощью одного винта 3, расположенного в центральной части отсека, и(или) с помощью клея с регулируемыми адгезионными свойствами, распределенного по площадке контакта отсеков с сердечником.

Жесткие отсеки располагают вдоль размаха и примерно вдоль хорды несущей поверхности, также стремясь минимизировать влияние крышки на жесткостные характеристики сердечника. Для этого с внутренней поверхности крышки 2 выфрезеровывают материал (либо формуют заранее или делают выборку с помощью 3D-принтера) для формирования упругих переходных зон 7 и скошенных поверхностей 10 отсека с углом между ними и плоскостью несущей поверхности не более 45-50°. Тем самым достигается рациональное по вкладу крышки в суммарные жесткости модели количество отсеков.

Полученные переходные зоны 7 (фиг.3, 4) располагают между боковыми торцами соседних жестких отсеков, между соседними торцами передних и задних жестких отсеков, а также между жесткими отсеками по периферии крышки и кромками выборки 9 материала сердечника 1. Толщины жестких отсеков 5 плавно уменьшают по направлению от локальных площадок 8 контакта отсеков с сердечником, располагающихся в центре каждого из отсеков, к переходным зонам 7.

Минимальная толщина материала переходных зон составляет не менее 15% местной толщины профиля, а ширина переходных зон не превышает местной толщины профиля, при этом характерный размер локальных площадок контакта отсеков с сердечником, располагающихся в центре каждого из отсеков, равный корню квадратному из площади локальной площадки, не превышает местной толщины профиля. Добиваясь таким образом минимального вклада крышки в суммарную жесткость модели, обеспечивают необходимую прочность крышки. Для этого снаружи крышку армируют тканью однонаправленного композита с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности. Для той же цели изнутри крышки тканью однонаправленного композита армируют скошенные поверхности граней отсеков, а лентой однонаправленного композита с направлением волокон вдоль переходных зон крышки армируют эти переходные зоны.

Кроме того, благодаря выбранной геометрии отсеков крышки с учетом углублений 9 образуют полезное внутреннее свободное пространство 11 по размаху и по хорде, объемом не менее 5-10% всего внутреннего объема крыла или горизонтального оперения (киля), ограниченного внешним контуром модели.

Для достижения поставленной цели (упрощение модели, снижение ее стоимости при сохранении высокой точности моделирования по геометрии и жесткостям) фрезеруют (либо формуют или изготавливают методом быстрого прототипирования) заготовку крышки из единого блока низкомодульного материала типа пенопласта, полиуретана, обомодулана или бальзы. Наружный контур блока доводят до профиля несущей поверхности с занижением его на толщину армирующей ткани однонаправленного композита 12. На внутренней поверхности блока крышки, например, путем фрезерования создают отсеки 5 с локальными площадками контакта 8 с сердечником 1, со скошенными поверхностями граней 10 отсека и переходные зоны 7 отсеков 5. Снаружи крышку 2 армируют тканью однонаправленного композита 12 с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности. Изнутри тканью композита 12 армируют скошенные поверхности граней отсеков, а лентой однонаправленного композита 13 с направлением волокон вдоль переходных зон крышки армируют эти переходные зоны. Просверливают в созданных таким образом жестких отсеках крышки отверстия под крепежные винты 3 крышки, соосные с соответствующими резьбовыми отверстиями сердечника. После итерационной доводки жесткостных характеристик модели в сборе с крышкой и без нее выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой 6.

Таким образом, предложенная конструкция более простой разборной упругоподобной модели позволяет сократить время и снизить стоимость ее изготовления при сохранении высокой точности моделирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ УПРУГОПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454646C1 |

| МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2653773C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799101C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799102C1 |

| Квазижесткая аэродинамическая модель несущей поверхности | 2023 |

|

RU2799100C1 |

| УНИВЕРСАЛЬНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083967C1 |

| Крупноразмерная аэродинамическая модель | 2015 |

|

RU2607675C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ МОДЕЛЬ АЭРОДИНАМИЧЕСКОЙ ПОВЕРХНОСТИ | 2019 |

|

RU2729951C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2578915C1 |

| Динамически-подобная модель для испытаний в аэродинамической трубе | 2023 |

|

RU2813967C1 |

Изобретение относится к области экспериментальной аэродинамики, в частности к исследованию проблем аэроупругости летательных аппаратов в области авиационной техники, а именно к разработке моделей для аэродинамических труб. Модель содержит силовой сердечник и крышку, представляющие в сборе единую разборную конструкцию замкнутой аэродинамической формы. Крышка выполнена из единого блока низкомодульного материала типа пенопласта переменной толщины по размаху и хорде несущей поверхности, разделенного на отсеки. Толщины отсеков плавно уменьшаются по направлению от локальных площадок контакта отсеков с сердечником модели к переходным зонам, при этом углы скоса граней отсеков составляют не более 45-50°. Локальные площадки расположены в центральной части каждого из отсеков, а переходные зоны между отсеками образованы за счет уменьшения толщины единого блока материала. Предлагаемый способ изготовления аэродинамической модели включает фрезерование сердечника и крышки на станках с ЧПУ, а также итерационную доводку жесткостных характеристик модели в сборе. Крышку изготавливают формованием или методом быстрого прототипирования из единого блока низкомодульного материала. На его внутренней поверхности создают отсеки с локальными площадками контакта с сердечником со скошенными поверхностями граней отсека и переходные зоны отсеков. Снаружи и изнутри крышку армируют тканью однонаправленного композита, а ее переходные зоны армируют дополнительно. Технический результат заключается в упрощении конструкции аэродинамической модели, ускорении способа ее изготовления. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Разборная упругоподобная аэродинамическая модель несущей поверхности типа крыла или оперения, содержащая силовой сердечник и крышку, представляющие собой в сборе единую разборную конструкцию замкнутой аэродинамической формы с полезным внутренним свободным пространством, причем сердечник выполнен в виде части профиля с углублениями его внутренней поверхности и локальными площадками контакта для крепления съемной крышки из низкомодульного материала, в которой выполнены распределенные по размаху и хорде несущей поверхности жесткие отсеки с переходными зонами, отличающаяся тем, что крышка крыла или оперения модели изготовлена из единого блока материала переменной толщины по размаху и хорде несущей поверхности, толщины отсеков плавно уменьшаются по направлению от локальных площадок контакта к переходным зонам, образуя скошенные поверхности граней отсека с углом между ними и плоскостью локальных площадок контакта не более 45-50°, боковые грани и боковые торцы отсеков, как и соответствующие переходные зоны, ориентированы в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности, передняя и задняя грани отсеков, их торцы и соответствующие переходные зоны ориентированы в диапазоне углов между направлениями переднего и заднего лонжеронов кессона несущей поверхности, при этом локальные площадки контакта отсеков с сердечником расположены в центральной части каждого из отсеков, а переходные зоны образованы за счет уменьшения толщины единого блока материала между соседними отсеками, а также между отсеками по периферии крышки и примыкающими к ним с зазором кромками углубления сердечника.

2. Разборная упругоподобная аэродинамическая модель по п.1, отличающаяся тем, что толщина материала переходных зон, расположенных между боковыми торцами соседних отсеков, между передними и задними торцами соседних отсеков, а также между торцами отсеков по периферии крышки и примыкающими к ним кромками углубления материала сердечника, составляет не менее 15% местной толщины профиля, а ширина переходных зон не превышает местной толщины профиля, при этом характерный размер локальных площадок контакта отсеков с сердечником, равный корню квадратному из площади локальной площадки, не превышает местной толщины профиля.

3. Разборная упругоподобная аэродинамическая модель по п.1, отличающаяся тем, что снаружи крышка армирована тканью однонаправленного композита с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности, изнутри крышки тканью однонаправленного композита армированы скошенные поверхности граней отсеков, а лентой однонаправленного композита с направлением волокон вдоль переходных зон крышки армированы эти переходные зоны.

4. Способ изготовления разборной упругоподобной аэродинамической модели, включающий операции по изготовлению сердечника и крышки, разборное соединение крышки с сердечником с помощью винтов и (или) клея с регулируемыми адгезионными свойствами, измерение их жесткостных характеристик, а также итерационную доводку жесткости сердечника, отличающийся тем, что фрезеруют (либо формуют или изготавливают методом быстрого прототипирования) заготовку крышки как единый блок низкомодульного материала типа пенопласта, полиуретана, обомодулана или бальзы, наружный контур блока доводят до профиля несущей поверхности с занижением его на толщину армирующей ткани однонаправленного композита, на внутренней поверхности блока крышки, например, путем фрезерования создают отсеки с локальными площадками контакта с сердечником, со скошенными поверхностями граней отсека и переходные зоны отсеков, снаружи крышку армируют тканью однонаправленного композита с направлением волокон в диапазоне углов от направления бортовой хорды несущей поверхности до нормали к передней кромке несущей поверхности, изнутри тканью композита армируют скошенные поверхности граней отсеков, а лентой однонаправленного композита с направлением волокон вдоль переходных зон крышки армируют эти переходные зоны, просверливают в созданных таким образом жестких отсеках крышки отверстия под крепежные винты крышки, соосные с соответствующими резьбовыми отверстиями сердечника, после итерационной доводки жесткостных характеристик модели в сборе с крышкой и без нее выходящие на наружную поверхность крышки отверстия под винты закрывают шпаклевкой.

| УНИВЕРСАЛЬНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083967C1 |

| Устройство для сквозного индукторного вызова при одновременном телефонировании по системе Пикара | 1926 |

|

SU5393A1 |

| Бисплингхофф Р.А., Эшли X., Халфмэн Р.Л | |||

| Аэроупругость | |||

| - М.: Иностранная литература, 1958, с.620-625, фиг.12-2, с.634, 635, фиг.12-22. | |||

Авторы

Даты

2013-12-10—Публикация

2012-05-17—Подача