Изобретение относится к нефтедобывающей промышленности, а именно к строительству и ремонту скважин, в том числе и наклонно направленных.

Известно «Устройство для цементирования хвостовика в скважине» (патент на полезную модель RU №44348, Е21В 33/14, опубл. в бюл. №7 от 10.03.2005 г.), включающее хвостовик со спущенной в него колонной насосно-компрессорных труб (НКТ) ограниченной длины и разъединитель в виде переводника, соединенный верхней частью с подъемными трубами, клапанный узел, соединенный с нижней частью хвостовика и состоящий из верхнего и нижнего корпусов, связанных между собой срезными элементами, в которых установлены друг над другом два подпружиненных обратных клапана, причем нижний корпус установлен внутри верхнего с возможностью ограниченного продольного перемещения и снабжен радиальными каналами, сообщающими внутреннее пространство устройства с зоной скважины; разъединитель снабжен наружной левой резьбой для соединения с верхним концом хвостовика, а нижней частью разъединитель соединен с колонной НКТ, которая несколько короче хвостовика, при этом клапанный узел снизу соединен с башмаком, снабженным фильтром.

Недостатками данного устройства являются:

- во-первых, неконтролируемый процесс отворота левого переводника после проведения заливки хвостовика цементным раствором, кроме того, иногда практически невозможно произвести отворот левого переводника из-за большого набора кривизны скважины;

- во-вторых, поскольку из-за кривизны скважины невозможно произвести отворот левого переводника с колонной НКТ, то для гарантированного отворота требуется завоз бурильных труб, рабочей трубы квадратного сечения («квадрат»), устьевого гидравлического ротора, что ведет к увеличению времени ремонта скважины и, как следствие, дополнительным материальным и финансовым затратам.

Также известно «Устройство для цементирования хвостовика в скважине» (патент RU №2289677, Е21В 33/14, опубл. в бюл. №35 от 20.12.2006 г.), включающее хвостовик со спущенной в него колонной насосно-компрессорных труб (НКТ) ограниченной длины, разъединитель в виде переводника, соединенный верхней частью с подъемными трубами, а нижней - с НКТ ограниченной длины, снабженный наружной левой резьбой для соединения через муфту с верхним концом хвостовика, и башмак с проходным каналом и муфтой, при этом оно снабжено пакерующим узлом, состоящим из корпуса, жестко установленной в нем верхней упорной втулки, цилиндрической эластичной манжеты с кольцевыми внутренними канавками, опирающейся снизу в подвижную внутреннюю втулку, между торцом которой и ниже расположенной подвижной наружной втулкой установлено пружинное стопорное кольцо с насечками, а на корпусе выполнены насечки противоположного направления; подвижная наружная втулка снабжена срезными винтами, расположенными в продольных пазах корпуса и соединенными другими концами меньшего диаметра с направляющей втулкой, установленной внутри корпуса и соединенной с ним срезными элементами; корпус пакерующего узла нижней частью соединен с заливочной муфтой, снабженной радиальными каналами, которая, в свою очередь, соединена с перфорированным участком хвостовика, а последний - с башмаком; колонна НКТ ограниченной длины через ступенчатый переводник соединена с ниппелем, представляющим собой патрубок с радиальными каналами в средней части, перекрытыми в исходном состоянии седлом, патрубок снабжен уплотнительными элементами выше и ниже радиальных каналов, поджатыми гайками; ниппель в нижней части соединен с наконечником; в муфте, соединяющей башмак с перфорированным участком хвостовика, установлена опорная втулка с центральным проходным каналом, через который пропущен наконечник, снабженная срезными винтами, которые на участке меньшего диаметра соединены с нижней поджимной гайкой ниппеля.

Недостатками данной конструкции являются:

- во-первых, сложность конструкции, обусловленная большим количеством узлов и деталей;

- во-вторых, трудоемкость изготовления и сборки;

- в-третьих, сложность технологического процесса ее применения.

Наиболее близким по технической сущности и достигаемому результату является «Устройство для цементирования хвостовика в скважине» (патент на полезную модель RU №72715, МПК 8 Е21В 17/06; 43/10, опубл. в бюл. №35 от 20.12.2006 г.), включающее хвостовик, колонну насосно-компрессорных труб (НКТ), разъединитель, соединяющий между собой верхнюю часть хвостовика и нижнюю часть колонны НКТ, клапанный узел, соединенный с нижней частью хвостовика и состоящий из верхнего и нижнего корпусов, в которых установлены друг над другом два подпружиненных обратных клапана, при этом клапанный узел снизу соединен с башмаком и снабжен фильтром, разъединитель выполнен в виде стыковочного узла, состоящего из верхней воронки с прорезями и внутреннего освобождающегося ловителя, установленного на конце колонны НКТ, причем фиксаторы внутреннего освобождающегося ловителя размещены в прорезях воронки, при этом разъединение стыковочного узла происходит путем сбрасывания с устья скважины внутрь колонны НКТ шара и создания гидравлического давления в колонне НКТ с последующим ее извлечением вместе с внутренним освобождающимся ловителем, при этом перед закачкой цементного раствора в хвостовик спускается колонна заливочных труб, оснащенная ниппелем, имеющим возможность герметичного взаимодействия с воронкой стыковочного узла, причем выше клапанного узла хвостовик оснащен опрессовочным узлом, состоящим из опрессовочного седла и извлекаемой опрессовочной пробки.

Недостатками данной конструкции являются:

- во-первых, технологический процесс по цементированию хвостовика осуществляется за две спуско-подъемные операции (СПО): первая СПО - спуск хвостовика на колонне НКТ, отсоединение хвостовика от колонны НКТ с последующим подъемом последней на устье скважины; вторая СПО - спуск колонны заливочных труб с ниппелем на конце, цементирование хвостовика, подъем колонны заливочных труб;

- во-вторых, длительность технологического процесса цементирования хвостовика ведет к увеличению продолжительности времени ремонта и, как следствие, возрастают материальные и финансовые затраты в целом на ремонт скважины.

Задачей изобретения является возможность проведения технологического процесса по отсоединению и цементированию хвостовика за одну СПО, а также сокращение времени на осуществление технологического процесса проведения работ и, как следствие, снижение стоимости ремонта скважины.

Поставленная задача решается устройством для цементирования хвостовика в скважине, включающим хвостовик, колонну насосно-компрессорных труб (НКТ), разъединитель, соединяющий между собой верхнюю часть хвостовика с наружной воронкой, имеющей прорези, и нижнюю часть колонны НКТ с внутренним освобождающимся стыковочным узлом с фиксаторами под прорези воронки, причем снизу стыковочного узла размещен ниппель с соединительным патрубком снизу, герметизирующий соединение воронки хвостовика и стыковочного узла, клапанный узел, соединенный с нижней частью хвостовика и состоящий из верхнего и нижнего корпусов, в которых установлены друг над другом два подпружиненных обратных клапана, при этом клапанный узел снизу соединен с башмаком и снабжен фильтром, а стыковочный узел выполнен с возможностью отсоединения фиксаторов от воронки при сбросе шара в колонну НКТ и создании в ней избыточного давления с последующим извлечением колонны НКТ со стыковочным узлом.

Новым является то, что прорези в воронке выполнены в виде внутренней кольцевой выборки, фиксатор выполнен в виде подпружиненного внутрь разрезного кольца, а стыковочный узел выполнен в виде полого корпуса с внутренней кольцевой полостью и радиальными отверстиями под стопорные шарики, подвижными наружной и внутренней втулками, причем внутренняя втулка выполнена с возможностью взаимодействия изнутри со стопорными шариками в транспортном положении, в котором зафиксирована относительно полого корпуса срезным винтом, в нижней части внутренней втулки выполнены два ряда радиальных каналов, между которыми внутри внутренней втулки расположено седло под сбрасываемый шар, при этом как минимум верхний ряд радиальных каналов в транспортном положении герметично перекрыт снаружи полым корпусом, причем внутренняя втулка выполнена с возможностью ограниченного перемещения вниз после сброса шара и разрушения срезного винта с освобождением стопорных шариков и сообщением через кольцевую полость полого корпуса верхних и нижних рядов каналов, а наружная втулка выполнена с возможностью подпора изнутри нижней частью фиксатора и оснащена внутренними радиальными выборками или внутренней кольцевой проточкой под стопорные шарики, причем наружная втулка сверху снабжена наружной цилиндрической выборкой и выполнена с возможностью перемещения вверх относительно корпуса с фиксацией в верхнем положении после освобождения стопорных шариков и выпадением их в наружную цилиндрическую выборку с последующим выходом из взаимодействия с фиксатором при перемещении стыковочного узла с колонной НКТ вверх относительно хвостовика.

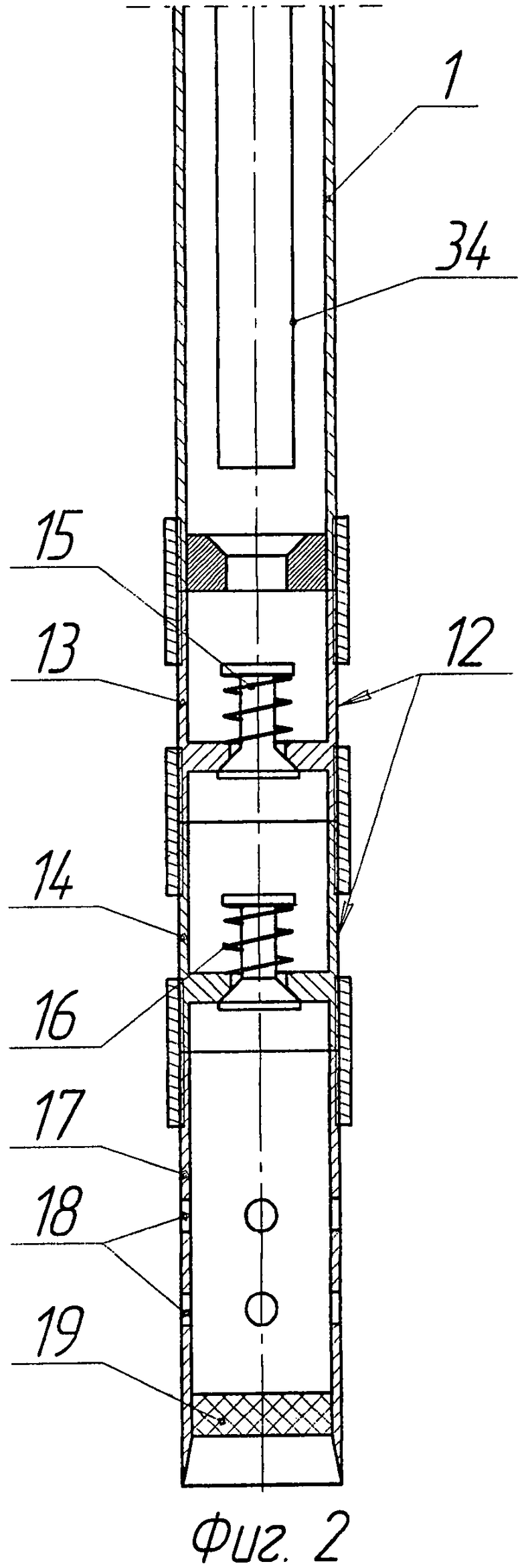

На фиг.1 в продольном разрезе изображена верхняя часть предлагаемого устройства.

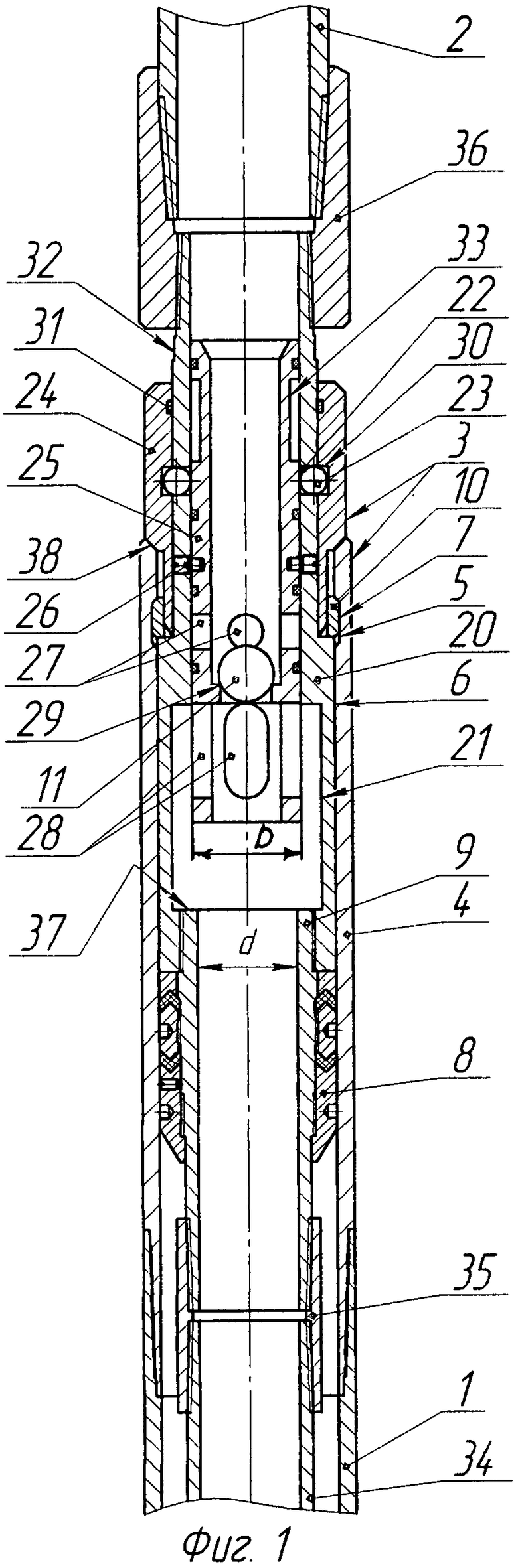

На фиг.2 в продольном разрезе изображена нижняя часть предлагаемого устройства.

Устройство для цементирования хвостовика в скважине состоит из хвостовика 1 (см. фиг.1 и 2), колонны насосно-компрессорных труб (НКТ) 2 (см. фиг.1), разъединителя 3, соединяющего между собой верхнюю часть хвостовика 1 с наружной воронкой 4, имеющей прорези 5, и нижнюю часть колонны НКТ 2 с внутренним освобождающимся стыковочным узлом 6 с фиксаторами 7 под прорези 5 воронки 4.

В нижней части стыковочного узла 6 размещен ниппель 8 с соединительным патрубком 9 снизу, герметизирующий соединение воронки 4 хвостовика 1 и стыковочного узла 6.

Прорези 5 в воронке 4 выполнены в виде внутренней кольцевой выборки, фиксатор 7 выполнен в виде подпружиненного внутрь разрезного кольца 10.

Стыковочный узел 6 выполнен с возможностью отсоединения фиксаторов 7 от воронки 4, соединенной сверху с хвостовиком 1 при сбросе шара 11 в колонну НКТ 2 и создании в ней избыточного давления с последующим извлечением колонны НКТ 2 со стыковочным узлом 6.

Клапанный узел 12 (см. фиг.2) соединен с нижней частью хвостовика 1 и состоит из верхнего 13 и нижнего 14 корпусов, в которых установлены друг над другом два подпружиненных обратных клапана 15 и 16 соответственно, причем клапанный узел 12 снизу соединен с башмаком 17, оснащенным фильтром 18, а на нижний конец башмака 17 навернута алюминиевая заглушка 19.

Стыковочный узел 6 (см. фиг.1) выполнен в виде полого корпуса 20 с внутренней кольцевой полостью 21 и радиальными отверстиями 22 под стопорные шарики 23, а также подвижными наружной 24 и внутренней 25 втулками.

Внутренняя втулка 25 выполнена с возможностью взаимодействия изнутри со стопорными шариками 23 в транспортном положении, в котором зафиксирована относительно полого корпуса 6 срезным винтом 26.

В нижней части внутренней втулки 25 выполнены два ряда радиальных каналов 27 и 28, между которыми внутри внутренней втулки расположено седло 29 под сбрасываемый шар 11, при этом как минимум верхний ряд радиальных каналов 27 в транспортном положении герметично перекрыт снаружи полым корпусом 20.

Внутренняя втулка 25 выполнена с возможностью ограниченного перемещения вниз после сброса шара 11 и разрушения срезного винта 26 с освобождением стопорных шариков 23 и сообщением через кольцевую полость 21 полого корпуса 20 верхних 27 и нижних 28 рядов каналов.

Наружная втулка 24 выполнена с возможностью подпора изнутри нижней частью фиксатора 7 и оснащена внутренними радиальными выборками или внутренней кольцевой проточкой 30 под стопорные шарики 23. Наружная втулка 24 выполнена с возможностью перемещения вверх относительно полого корпуса 20 с фиксацией посредством пружинного разрезного стопорного кольца 31 в верхнем положении за наружную проточку 32, выполненную в верхней части полого корпуса 20 стыковочного узла 6 после освобождения стопорных шариков 22 и их выпадения в наружную цилиндрическую выборку 33, выполненную в верхней части внутренней втулки 25, и с последующим выходом наружной втулки 24 из взаимодействия с фиксатором 7 при перемещении стыковочного узла 6 с колонной НКТ 2 вверх относительно хвостовика 1.

Герметичность остальных сопрягаемых деталей в процессе работы устройства обеспечивают уплотнительные элементы, изображенные на фиг.1 условно.

Устройство работает следующим образом.

Сначала устройство для цементирования хвостовика в скважине, как показано на фигурах 1 и 2, монтируют в скважине. Для этого сначала скважину доливают технологической жидкостью, после чего спускают в нее одну трубу хвостовика 1 (см. фиг.2), оснащенную снизу башмаком 17 с фильтром 18 и алюминиевой заглушкой 19, а также клапанным узлом 12.

Закачкой технологической жидкости, например пластовой воды плотностью ρ=1180 кг/м3, в межколонное пространство скважины (на фиг.2 не показано) производят опрессовку клапанного узла 12, то есть проверяют под ожидаемым на клапанный узел 12 после продавки цементного раствора в межколонное пространство скважины давлением герметичность обратных клапанов 15 и 16, при этом пропуски не допускаются.

Убедившись в герметичности клапанного узла 12, производят полный спуск хвостовика 1 в скважину с периодическим доливом технологической жидкости.

Затем в хвостовик 1 (см. фиг.1 и 2) спускают заливочные трубы 34, причем заливочные трубы 34 должны быть расчетной длины в зависимости от длины хвостовика 1, а нижний конец заливочных труб 34 должен находиться на 5-10 м выше клапанного узла 12 после соединения устройства с хвостовиком и оборудован центратором (на фиг.1, 2 не показано).

Далее в муфту 35 заливочных труб 34 наворачивают соединительный патрубок 9 с ниппелем 8 (см. фиг.1), при этом ниппель 8 вступает в герметичное взаимодействие с воронкой 4 хвостовика 1. На муфту 36 полого корпуса 20 стыковочного узла 6 наворачивают нижний конец первой трубы НКТ 2.

Далее наращивают колонну НКТ 2 и доспускают хвостовик 1 до упора алюминиевой заглушки 19 хвостовика 1 в забой (на фиг.1 и 2 не показано). Производят полную разгрузку колонны НКТ 2 (см. фиг.1 и 2) с соединенным с ней хвостовиком 1 на забой скважины. Далее, убедившись в том, что нижний конец хвостовика 1 достиг забоя, приподнимают колонну НКТ 2 на 1,5-2 м до набора собственного веса колонны НКТ 2 и хвостовика 1, после чего сбрасывают с устья скважины в колонну НКТ 2 шар 11, который садится на седло 29 внутренней втулки 25. На устье (на фиг.1 и 2 не показано) обвязывают нагнетательную линию насосного агрегата (на фиг.1 и 2 не показано), например цементировочного агрегата ЦА-320 с колонной НКТ 2 (см. фиг.1 и 2).

Производят заполнение внутренних полостей внутренней втулки 25 и колонны НКТ 2 технологической жидкостью, после чего создают в колонне НКТ 2 избыточное гидравлическое давление. Под действием избыточного давления расчетной величины, например 5,0 МПа, достаточного для разрушения срезного винта 26, происходит разрушение последнего и внутренняя втулка 25 перемещается вниз.

Перемещение внутренней втулки 25 вниз происходит до тех пор, пока она своим нижним торцом не вступит во взаимодействие с верхним торцом 37 соединительного патрубка 9, так как наружный диаметр D внутренней втулки 25 больше внутреннего диаметра d соединительного патрубка 9, при этом верхний 27 и нижний 28 ряды радиальных отверстий сообщатся между собой посредством внутренней кольцевой полости 21 стыковочного узла 6. В результате гидравлическое давление в колонне НКТ 2 падает, о чем свидетельствует падение давления до нуля на манометре насосного агрегата.

Одновременно с этим наружная цилиндрическая выборка 33 внутренней втулки 25 вследствие перемещения последней оказывается напротив фиксирующих шариков 23, которые выходят из взаимодействия с внутренней кольцевой проточкой 30 наружной втулки 24 и выпадают в наружную цилиндрическую проточку 33 внутренней втулки 25.

Вновь разгружают колонну НКТ 2 вниз, при этом сначала хвостовик 1 с башмаком 17 упирается в забой скважины (определяется по потере веса хвостовика на индикаторе, установленном на устье скважины), а при последующей разгрузке вниз, например на 1 м, происходит осевое перемещение (так как нижний конец заливочных труб 34 выше клапанного узла 12 хвостовика 1 на 5-10 м) заливочных труб 34, стыковочного узла 6 и колонны НКТ 2 вниз относительно остающихся неподвижными: хвостовика 1, соединенного с воронкой 4 и наружной втулкой 24. В процессе этого перемещения в определенный момент пружинное разрезное стопорное кольцо 31 фиксируется в наружной проточке 32 полого корпуса 20 стыковочного узла 6.

Далее приподнимают колонну труб на 1-2 м, при этом поднимаются все детали устройства, в том числе и наружная втулка 24, зафиксированная пружинным разрезным стопорным кольцом 31 относительно полого корпуса 20 стыковочного узла 6, причем хвостовик 1, соединенный с воронкой 4, остается на месте, а поскольку наружная втулка 24 выполнена с возможностью подпора изнутри нижней частью фиксатора 7, то в результате ее перемещения вверх фиксатор 7, выполненный в виде подпружиненного внутрь разрезного кольца 10, сжимается внутрь и выходит из взаимодействия с прорезями 5 в воронке 4, выполненными в виде внутренней кольцевой выборки.

При последующем подъеме на 5-7 м потеря веса хвостовика 1 с башмаком 9 на индикаторе веса, установленном на устье скважины, свидетельствует о том, что нижняя часть устройства отсоединилась от верхней, т.е. процесс разъединения контролируется с устья скважины. И вновь спускают колонну НКТ 2 до упора наружной втулки 24 в торец 38 воронки 4, соединенной с хвостовиком 1. Производят частичную разгрузку колонны НКТ 2 на хвостовик 1, например, на 50-60 кН, что контролируется по индикатору веса, при этом ниппель 8 патрубка 9 обеспечивает герметичное соединение воронки 4 хвостовика 1 и стыковочного узла 6.

Производят вызов циркуляции прямой промывкой - закачкой технологической жидкости в колонну НКТ 2 через внутреннее пространство внутренней втулки 25 и ее верхний 27 и нижний 28 ряды радиальных отверстий, сообщающихся между собой посредством внутренней кольцевой полости 21, и далее в заливочные трубы 34, откуда технологическая жидкость по межколонному пространству скважины (на фиг.1 и 2 не показано) поднимается на устье скважины.

Убедившись в наличии циркуляции, в заливочные трубы 34 (см. фиг.1 и 2) по колонне НКТ 2 через внутреннее пространство внутренней втулки 25 и ее верхний 27 и нижний 28 ряды радиальных отверстий, сообщающихся между собой посредством внутренней кольцевой полости 21, закачивают расчетное количество цементного раствора и продавливают его жидкостью продавки в межколонное пространство скважины.

После закачки цементного раствора в межколонное пространство скважины производят подъем колонны заливочных труб 34 посредством колонны НКТ 2 на 10-15 м, при этом ниппель 8 выходит из герметичного взаимодействия с воронкой 4 хвостовика 1, после чего прямой промывкой технологической жидкости производят вымывание излишков цементного раствора.

Затем все детали устройства, соединенные с колонной НКТ 2, извлекаются на поверхность, за исключением воронки 4, которая вместе с зацементированным хвостовиком 1 остается в скважине. Благодаря сообщающимся между собой верхним 27 и нижним 28 рядам радиальных отверстий, выполненных во внутренней втулке 25, посредством внутренней кольцевой полости 21 в процессе подъема (извлечения) колонны труб (колонны НКТ 2 и заливочных труб 36) из скважины технологическая жидкость из колонны НКТ 2 не переливается на устье, а перетекает в межколонное пространство скважины.

Далее скважину оставляют на ожидание затвердевания цемента (ОЗЦ) за хвостовиком 1. По окончании времени ОЗЦ клапанный узел 12 и алюминиевая заглушка 19 разбуриваются.

Предлагаемое устройство для цементирования хвостовика в скважине позволяет произвести технологический процесс по отсоединению и цементированию хвостовика за одну спуско-подъемную операцию, что позволяет сократить продолжительность технологического процесса проведения работ и, как следствие, снизить стоимость ремонта скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для цементирования хвостовика в скважине | 2023 |

|

RU2809844C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2448234C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2431732C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2425958C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2007 |

|

RU2355866C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2005 |

|

RU2289677C1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2005 |

|

RU2292444C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2005 |

|

RU2292445C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к устройству, предназначенному для строительства и ремонта скважин, в том числе и наклонно направленных. Включает хвостовик, колонну насосно-компрессорных труб (НКТ), разъединитель, соединяющий между собой верхнюю часть хвостовика с наружной воронкой и нижнюю часть колонны НКТ со стыковочным узлом. В воронке выполнены прорези в виде внутренней кольцевой выборки. Фиксатор выполнен в виде подпружиненного внутрь разрезного кольца, а стыковочный узел в виде полого корпуса с внутренней кольцевой полостью и радиальными отверстиями под стопорные шарики, с подвижными наружной и внутренней втулками. Внутренняя втулка взаимодействует изнутри со стопорными шариками и зафиксирована относительно корпуса срезным винтом. В нижней части внутренней втулки выполнены два ряда радиальных каналов, между которыми расположено седло под шар. Внутренняя втулка выполнена с возможностью ограниченного перемещения вниз после сброса шара с освобождением стопорных шариков и сообщением через кольцевую полость корпуса верхних и нижних рядов каналов. Наружная втулка выполнена с возможностью перемещения вверх относительно полого корпуса с фиксацией в верхнем положении после освобождения стопорных шариков с последующим выходом из взаимодействия с фиксатором при перемещении стыковочного узла с колонной НКТ вниз относительно хвостовика. Позволяет при последующем подъеме труб вверх извлечь все детали устройства, кроме соединенного с воронкой хвостовика, и произвести технологический процесс по отсоединению и цементированию хвостовика за одну спуско-подъемную операцию. 2 ил.

Устройство для цементирования хвостовика в скважине, включающее хвостовик, колонну насосно-компрессорных труб (НКТ), разъединитель, соединяющий между собой верхнюю часть хвостовика с наружной воронкой, имеющей прорези, и нижнюю часть колонны НКТ с внутренним освобождающимся стыковочным узлом с фиксаторами под прорези воронки, причем снизу стыковочного узла размещен ниппель с соединительным патрубком снизу, герметизирующий соединение воронки хвостовика и стыковочного узла, клапанный узел, соединенный с нижней частью хвостовика и состоящий из верхнего и нижнего корпусов, в которых установлены друг над другом два подпружиненных обратных клапана, при этом клапанный узел снизу соединен с башмаком и снабжен фильтром, а стыковочный узел выполнен с возможностью отсоединения фиксаторов от воронки при сбросе шара в колонну НКТ и создании в ней избыточного давления с последующим извлечением колонны НКТ со стыковочным узлом, отличающееся тем, что прорези в воронке выполнены в виде внутренней кольцевой выборки, фиксатор выполнен в виде подпружиненного внутрь разрезного кольца, а стыковочный узел выполнен в виде полого корпуса с внутренней кольцевой полостью и радиальными отверстиями под стопорные шарики, подвижными наружной и внутренней втулками, причем внутренняя втулка выполнена с возможностью взаимодействия изнутри со стопорными шариками в транспортном положении, в котором зафиксирована относительно полого корпуса срезным винтом, в нижней части внутренней втулки выполнены два ряда радиальных каналов, между которыми внутри внутренней втулки расположено седло под сбрасываемый шар, при этом как минимум верхний ряд радиальных каналов в транспортном положении герметично перекрыт снаружи полым корпусом, причем внутренняя втулка выполнена с возможностью ограниченного перемещения вниз после сброса шара и разрушения срезного винта с освобождением стопорных шариков и сообщением через кольцевую полость полого корпуса верхних и нижних рядов каналов, а наружная втулка выполнена с возможностью подпора изнутри нижней частью фиксатора и оснащена внутренними радиальными выборками или внутренней кольцевой проточкой под стопорные шарики, причем внутренняя втулка сверху снабжена наружной цилиндрической выборкой, а наружная втулка выполнена с возможностью перемещения вверх относительно корпуса с фиксацией в верхнем положении после освобождения стопорных шариков и выпадения их в наружную цилиндрическую выборку с последующим выходом из взаимодействия с фиксатором при перемещении стыковочного узла с колонной НКТ вниз относительно хвостовика.

| Способ автоклавной плавки серных руд и концентратов | 1948 |

|

SU72715A1 |

| Способ заканчивания скважины, вскрывающей неустойчивый продуктивный пласт | 1988 |

|

SU1567761A1 |

| Станок для разрезания на части полос, изготовляемых из камыша | 1934 |

|

SU44348A1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРУЕМЫХ ХВОСТОВИКОВ С ОПОРОЙ НА ЗАБОЙ | 1998 |

|

RU2149252C1 |

| US 6571880 В1, 03.06.2003. | |||

Авторы

Даты

2012-07-10—Публикация

2011-02-04—Подача