Группа изобретений относится к нефтегазодобывающей промышленности, а именно к устройствам для цементирования хвостовика в скважине и способам его применения, и может быть использована при строительстве скважин.

Известно «Устройство для цементирования хвостовика в скважине» по патенту РФ на полезную модель № 72715, МПК Е21В 17/06, E21B 43/10, опубл. 27.04.2008.,принятое в качестве аналога (далее - Устройство А) и включающее:

• хвостовик, нижняя труба которого оснащена забойной компоновкой, включающей верхний, средний и нижний переводники, клапанный узел, над которым расположено седло с опрессовочной пробкой, а также содержит башмак, оснащенный алюминиевой заглушкой в нижней части,

• разъединитель, соединяющий между собой верхнюю часть хвостовика и нижнюю часть несущей колонны бурильных или насосно-компрессорных труб (далее – несущая колонна труб), выполненный в виде стыковочного узла, состоящего из воронки с прорезями и внутреннего освобождающегося ловителя, установленного на конце несущей колонны труб, причем фиксаторы внутреннего освобождающегося ловителя размещены в прорезях воронки;

• сбросовый шар для разъединения стыковочного узла,

• колонну заливочных труб, соединенную с несущей колонной труб и оснащенную ниппелем, герметично взаимодействующим с воронкой стыковочного узла.

Известен способ применения известного Устройства А («Устройство для цементирования хвостовика в скважине» по патенту РФ на полезную модель № 72715, МПК Е21В 17/06, E21B 43/10, опубл. 27.04.2008.), принятый в качестве аналога (далее – Способ А) и включающий:

• сборку хвостовика с клапанным узлом, башмаком, алюминиевой заглушкой, опрессовочной пробкой и со стыковочным узлом;

• спуск до забоя скважины хвостовика на несущей колонне труб,

• сброс шара через несущую колонну труб в стыковочный узел и нагнетание бурового раствора с целью деактивации стыковочного узла и разъединения несущей колонны труб от хвостовика,

• подъем несущей колонны труб из скважины с внутренним ловителем,

• спуск в хвостовик канатного ловителя с целью захвата опрессовочной пробки и его последующий подъем с опрессовочной пробкой,

• спуск в хвостовик на несущей колонне труб колонны заливочных труб с ниппелем и его герметичное взаимодействие с воронкой хвостовика,

• цементирование хвостовика путем восстановления циркуляции через хвостовик, закачка и продавка расчетного количества цементного раствора;

• подъем колонны заливочных труб с целью деактивации герметичного взаимодействия ниппеля с воронкой хвостовика,

• промывка с целью удаления излишков цементного раствора, поступивших в затрубное пространство выше «головы» хвостовика;

• окончательный подъем несущей колонны труб с колонной заливочных труб из скважины, и ожидание затвердевания цемента.

Недостатками известных Устройства А и Способа А являются:

• повышенные эксплуатационные затраты, обусловленные тем, что в процессе работы аналога необходимо осуществление двух спуско-подъемных операций (СПО), включая спуск на забой хвостовика с ловителем на несущей колонне труб с последующим отсоединением ловителя от хвостовика и извлечением ловителя с несущей колонной из скважины, а затем спуск заливочных труб с ниппелем до взаимодействия с воронкой стыковочного узла хвостовика с последующим цементированием хвостовика, срезкой излишков цементного раствора и извлечением из скважины ниппеля с заливочными трубами, причем дополнительно между двумя СПО необходим спуск в хвостовик с устья скважины ловителя на канате для захвата и извлечения опрессовочной пробки;

• ограниченные эксплуатационные возможности известных Устройства А и Способа А ввиду отсутствия возможности промывки хвостовика при спуске, т.к. в момент спуска в нижней части хвостовика находится герметично установленная извлекаемая опрессовочная пробка. Поэтому при посадке и зависании хвостовика в процессе спуска в открытом стволе скважины (особенно в скважинах с большими отклонениями от вертикали или с горизонтальными окончаниями), например, вследствие сужения ее ствола от проявлений горного давления или уменьшения диаметра ствола в результате образования кольматационной глинистой корки на стенке скважины, невозможно произвести промывку с целью исключения зависания хвостовика и последующего продолжения его спуска в требуемый интервал скважины;

• суммарная длительность времени проведения операций по спуску хвостовика на забой скважины, разъединения хвостовика с несущей колонной труб, извлечения на канатном ловителе опрессовочной пробки и спуска заливочных труб, в течение которых отсутствует возможность промывки через хвостовик, может привести к невозможности восстановления циркуляции через клапанный узел хвостовика ввиду оседания твердой фазы из бурового раствора, обвала и осыпи горных пород из неконсолидированных и слабосцементированных горных пород, слагающих вышележащие пласты над забоем скважины, в кольцевой зазор между трубами хвостовика и стенкой скважины. Постепенное оседание твердой фазы и частиц горных пород за время простоя хвостовика без циркуляции может привести к тому, что заполнение кольцевого зазора и уплотнение в нем осадка твердой фазы и горных пород на достаточно длинном протяжении от забоя не позволит восстановить циркуляцию через хвостовик, что снижает надежность работы известного Устройства А и Способа А.

Известно «Устройство для цементирования хвостовика в скважине» по патенту РФ № 2448234, МПК Е21В 17/06, E21B 43/10, опубл. 20.04.2012., выбранное в качестве прототипа (далее – Устройство П), и включающее:

• хвостовик, нижняя труба которого оснащена забойной компоновкой, включающей верхний, средний и нижний переводники, клапанный узел, заглушку и башмак,

• разъединитель, соединяющий между собой верхнюю часть хвостовика и нижнюю часть несущей колонны труб,

• выполненный в виде стыковочного узла, состоящего из воронки, размещенной на верхнем конце хвостовика и внутреннего освобождающегося ловителя с фиксатором, установленного посредством муфты на нижнем конце несущей колонны труб, в котором герметично размещена подвижная втулка, зафиксированная в исходном положении срезным винтом;

• сбросовый шар для разъединения стыковочного узла, взаимодействующий с седлом подвижной втулки;

• причем выше и ниже седла для посадки шара выполнены соответственно верхний и нижний ряды радиальных отверстий, герметично разобщенных в исходном положении и имеющих возможность сообщения между собой после перемещения подвижной втулки в крайнее нижнее положение;

• фиксатор стыковочного узла выполнен в виде цанги, размещенной на наружной поверхности ловителя, и фиксирующих шариков, вставленных в сквозные отверстия, выполненные в ловителе;

• причем выступы, расположенные в нижней части цанги, изнутри поджаты к кольцевому пазу, выполненному на внутренней поверхности воронки, цилиндрической выборкой, выполненной на наружной поверхности ловителя,

• при этом фиксирующие шарики снаружи поджаты внутренней кольцевой проточкой цанги, а изнутри подвижной втулкой, имеющей возможность в рабочем положении ограниченного осевого перемещения вниз с последующим выпадением фиксирующих шариков в цилиндрическую проточку, выполненную на наружной поверхности подвижной втулки, и осевого перемещения вниз ловителя относительно цанги с возможностью выхода выступов цанги из взаимодействия с наружной цилиндрической выборкой ловителя и освобождением цанги от заневоливания;

• расположенную в хвостовике над клапанным узлом колонну заливочных труб с ниппелем, соединенным с нижним концом ловителя и герметично взаимодействующего с воронкой хвостовика с возможностью продольного перемещения,

• уплотнительные элементы в подвижных и неподвижных взаимодействиях элементов конструкции.

Известен способ применения Устройства П («Устройство для цементирования хвостовика в скважине» по патенту РФ № 2448234, МПК Е21В 17/06, E21B 43/10, опубл. 20.04.2012.), выбранный в качестве прототипа (далее – Способ П), включающий:

• сборку хвостовика с клапанным узлом, башмаком, алюминиевой заглушкой и воронкой,

• спуск в хвостовик колонны заливочных труб с ниппелем и стыковочным узлом;

• спуск до забоя скважины хвостовика на несущей колонне труб до упора в забой скважины и последующую полную разгрузку несущей колонны труб на хвостовик,

• подъем хвостовика на несущей колонне труб на 1,5-2 метра от забоя,

• сброс шара через несущую колонну труб в седло подвижной втулки стыковочного узла, нагнетание бурового раствора с целью деактивации стыковочного узла и спуск несущей колонны труб с ловителем для деактивации взаимодействия выступов цанги с наружной цилиндрической выборкой ловителя и разъединения несущей колонны труб от хвостовика,

• проверку разъединения несущей колонны труб от хвостовика путем предварительного подъема несущей колонны труб с колонной заливочных труб на 1-2 метра до выхода цанги из воронки с сохранением герметичного взаимодействия ниппеля с воронкой хвостовика, и контроль уменьшения нагрузки на несущую колонну труб,

• спуск несущей колонны труб с колонной заливочных труб до упора торца цанги в торец воронки и разгрузка несущей колонны труб на хвостовик на величину 50-60 кН,

• цементирование хвостовика путем восстановления циркуляции через хвостовик, закачки и продавки расчетного количества цементного раствора;

• подъем колонны заливочных труб с целью деактивации герметичного взаимодействия ниппеля с воронкой хвостовика,

• промывку с целью удаления излишков цементного раствора, поступивших в затрубное пространство выше «головы» хвостовика;

• окончательный подъем несущей колонны труб с колонной заливочных труб из скважины, и ожидание затвердевания цемента.

Недостатками известных Устройства П и Способа П являются:

• ограниченные эксплуатационные возможности и низкая надежность работы ввиду отсутствия возможности вращения хвостовика при спуске. Поэтому в случае дифференциального прихвата, посадки и зависания хвостовика в открытом стволе скважины (особенно в скважинах с большими отклонениями от вертикали или с горизонтальными окончаниями), например, вследствие сужения ее ствола от проявлений горного давления или уменьшения диаметра ствола в результате образования кольматационной глинистой корки на стенке скважины, отсутствие возможности вращения при расхаживании хвостовика может не обеспечить его спуск на забой скважины;

• ограниченные эксплуатационные возможности и низкая надежность работы ввиду отсутствия возможности проверки герметичности хвостовика и несущей колонны труб при спуске в скважину;

• низкая эффективность работы ввиду невозможности вращения хвостовика при закачке цементного раствора в затрубное пространство, что не обеспечивает турбулентного режима течения цементного раствора для более полного замещения бурового раствора и качественного разобщения пластов в скважине,

• эффективность работы снижает также отсутствие якорного узла для подвески хвостовика над забоем, что не обеспечивает возможности вращения хвостовика при цементировании, поскольку хвостовик спущен с посадкой на забой;

• отсутствие подвесной и продавочной пробок для разделения бурового раствора от цементного раствора с целью исключения негативного влияния бурового раствора на параметры цементного раствора, что способствует их смешиванию и не обеспечивает качественного разобщения пластов в интервалах нижней части скважины, чем снижается эффективность работы;

• отсутствие заколонного пакера над хвостовиком не обеспечивает возможности разделения бурового раствора от цементного раствора в верхней части хвостовика и не исключает негативного влияния бурового раствора на параметры цементного раствора, что не обеспечивает качественного разобщения пластов в интервалах скважины, расположенных в верхней части хвостовика и, следовательно, снижает эффективность работы;

• наличие лишь одного гидравлического способа разъединения, что приводит к невозможности рассоединения несущей колонны труб с хвостовиком в случае негерметичности несущей колонны труб и снижает надежность работы известного Устройства П и Способа П.

Задачей группы изобретений является создание технического решения устройства для цементирования хвостовика в скважине (далее – Устройство) и способа применения устройства для цементирования хвостовика в скважине (далее – Способ), лишенных перечисленных недостатков.

Техническим результатом решения этой задачи является повышение надежности и эффективности работы и расширение эксплуатационных возможностей заявляемых Устройства и Способа.

Для обеспечения требуемого результата известное Устройство П, содержащее

• корпус в виде трубы с наружной ступенчатой поверхностью и осевым отверстием, в верхней части оснащенный верхней муфтой для соединения с несущей колонной труб, а нижняя часть выполнена в виде ниппеля, оснащенного уплотнительными элементами и герметично взаимодействующего с возможностью продольного перемещения с расточкой, выполненной в элементе соединения несущей колонны труб с хвостовиком,

• хвостовик, нижняя труба которого оснащена забойной компоновкой, включающей верхний, средний и нижний переводники, муфту, соединяющую средний и нижний переводники, башмак, клапанный узел, установленный в среднем переводнике, под которым в муфте установлена заглушка, а в стенке нижнего переводника выполнены циркуляционные отверстия,

• элементы соединения несущей колонны труб с хвостовиком, содержащие воронку, выполненную в виде трубы со ступенчатым осевым отверстием, установленную на корпусе без возможности вращения и оснащенную в верхней ступени внутренним соединительным элементом,

• разъединитель, соединяющий несущую колонну труб и воронку и содержащий закрепленную фиксатором на корпусе цангу, выполненную в виде ступенчатой втулки, на нижней ступени которой выполнены разжатые упруго деформируемые лепестки с выступами, взаимодействующими с внутренним соединительным элементом воронки,

• подвижную втулку для активации разъединителя гидравлическим способом, фиксирующую выступы упруго деформируемых лепестков цанги в положении взаимодействия с внутренним соединительным элементом воронки, при этом в исходном положении подвижная втулка связана с корпусом срезными винтами,

• сбросовый шар,

• упорные элементы, взаимодействующие с верхним торцом воронки после рассоединения несущей колонны труб и воронки и обеспечивающие разгрузку несущей колонны труб на нее,

• уплотнительные элементы в подвижных и неподвижных взаимодействиях элементов конструкции,

СОГЛАСНО ИЗОБРЕТЕНИЮ

• элементы соединения несущей колонны труб с хвостовиком дополнительно содержат верхний ствол, установленный на ниппеле корпуса и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, при этом в нижней части осевого отверстия выполнена нижняя расточка для герметичного взаимодействия с ниппелем корпуса при его продольном перемещении,

• и нижний ствол, соединенный в верхней части нижней муфтой с верхним стволом и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, нижней частью соединенный с хвостовиком;

• внутренний соединительный элемент воронки выполнен в виде левой цилиндрической резьбы с шагом T1, взаимодействующей с ответной левой цилиндрической резьбой с шагом T1, выполненной на выступах упруго деформируемых лепестков цанги;

• подвижная втулка для активации разъединителя гидравлическим способом с целью предварительного подъема корпуса вверх, фиксирующая левую цилиндрическую резьбу выступов упруго деформируемых лепестков цанги в положении взаимодействия с левой цилиндрической резьбой воронки, выполнена в виде ступенчатой верхней дифференциальной втулки, верхняя ступень которой герметично установлена на проточке корпуса диаметром D1, а нижняя ступень герметично установлена на проточке корпуса диаметром D2,

• причем обе ступени верхней дифференциальной втулки образуют с корпусом среднюю герметичную полость, связанную с осевым отверстием корпуса средним радиальным отверстием, выполненным в стенке корпуса, при этом на проточке корпуса диаметром D2 выполнена кольцевая канавка, в которой установлен средний стопор в виде сжатого разрезного упруго деформируемого ступенчатого кольца, взаимодействующего с нижним торцом дифференциальной втулки после ее перемещения в крайнее верхнее положение,

• а также на проточке корпуса диаметром D2 под кольцевой канавкой выполнена фигурная кольцевая канавка, взаимодействующая с выступами упруго деформируемых лепестков цанги после перемещения верхней дифференциальной втулки в крайнее верхнее положение и рассоединения выступов упруго деформируемых лепестков цанги с левой цилиндрической резьбой воронки;

• дополнительно содержит элементы и их взаимодействия для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска, содержащие

• подвижную наружную втулку со ступенчатым осевым отверстием, верхняя ступень которой установлена с герметичным взаимодействием на проточке диаметром D3 верхней ступени корпуса и связана с возможностью продольного перемещения вверх верхним шпоночным соединением с корпусом,

• выполненные на нижнем кольцевом торце наружной втулки и верхнем кольцевом торце воронки взаимодействующие уступы,

• нижнее шпоночное соединение, связывающее с возможностью продольного перемещения вниз воронку с верхним стволом,

• резьбовые соединения верхнего ствола с нижней муфтой, нижней муфты с нижним стволом и нижнего ствола с хвостовиком;

• дополнительно содержит элементы и их взаимодействия для деактивации гидравлическим способом функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска, содержащие

• герметичное взаимодействие верхней ступени цанги с проточкой диаметром D3 верхней ступени корпуса и расточкой диаметром D4 нижней ступени наружной втулки,

• и верхний стопор в виде сжатого разрезного упруго деформируемого кольца, установленного в кольцевой канавке, выполненной на наружной поверхности средней ступени цанги, и взаимодействующего после перемещения подвижной наружной втулки в крайнее верхнее положение с кольцевой канавкой, выполненной в расточке нижней ступени наружной втулки;

• при этом верхняя ступень наружной втулки совместно с верхней ступенью цанги и проточкой диаметром D3 верхней ступени корпуса образуют верхнюю герметичную полость, гидравлически связанную с осевым отверстием корпуса верхним радиальным отверстием, выполненным в стенке корпуса;

• причем фиксатор наружной втулки в исходном положении выполнен в виде срезных винтов, соединяющих ее с цангой,

• а фиксатором цанги на корпусе в исходном положении является верхнее шпоночное соединение и верхняя дифференциальная втулка, связанная с корпусом срезными винтами и взаимодействующая нижним торцом со средним стопором после ее перемещения в крайнее верхнее положение.

• дополнительно содержит якорный узел для подвески хвостовика над забоем скважины, содержащий клин в виде ступенчатой втулки, установленной на радиальных и упорном подшипниках с возможностью вращения на верхней ступени нижнего ствола, на наружной поверхности которой выполнены равномерно расположенные по окружности наклонные поверхности в количестве N1, образующие острый угол с продольной осью клина, расширяющийся вверх;

• плашки в количестве N1, установленные с возможностью продольного перемещения на наклонных поверхностях клина;

• ступенчатую нижнюю дифференциальную втулку, установленную с возможностью продольного перемещения без возможности вращения на нижнем стволе, верхняя ступень которой герметично установлена на проточке нижнего ствола диаметром D5, а нижняя ступень герметично установлена на проточке нижнего ствола диаметром D6, при этом обе ступени нижней дифференциальной втулки образуют с нижним стволом нижнюю герметичную полость, связанную с осевым отверстием нижнего ствола нижним радиальным отверстием, выполненным в стенке нижнего ствола, причем нижняя дифференциальная втулка соединена упруго деформируемыми связями с плашками, а в исходном положении соединена с нижним стволом срезными винтами;

• и шпоночный палец, неподвижно установленный в стенке нижней ступени нижней дифференциальной втулки и взаимодействующий с возможностью продольного перемещения со шпоночным пазом, выполненным на наружной поверхности проточки нижнего ствола диаметром D6;

• дополнительно содержит элементы и их взаимодействия для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе продавки цементного раствора, содержащие

• подпружиненные шпонки высотой Н1, установленные в основных шпоночных пазах глубиной Н2, выполненных равномерно расположенными по окружности на наружной поверхности корпуса над ниппелем, причем высота Н1 подпружиненных шпонок и глубина Н2 основных шпоночных пазов и соотносятся как Н1 > Н2, а в исходном положении и при вращении хвостовика в процессе спуска в скважину подпружиненные шпонки взаимодействуют с возможностью вращения с верхней расточкой, выполненной в верхней ступени верхнего ствола,

• выполненные в верхней ступени верхнего ствола выше верхней расточки равномерно расположенные по окружности ответные шпоночные пазы глубиной Н3, взаимодействующие с подпружиненными шпонками после предварительного подъема корпуса вверх и последующего спуска, при этом количество ответных шпоночных пазов равно количеству подпружиненных шпонок;

• причем величины Н1, Н2, и Н3 соотносятся как Н2 + Н3 > Н1;

• дополнительно содержит элементы и их взаимодействия для деактивации функции передачи крутящего момента от несущей колонны труб хвостовику механическим способом, выполненные в виде взаимодействующих винтовых поверхностей правого вращения, по часовой стрелке, выполненных на кольцевых торцах наружной втулки и воронки;

• при этом винтовые поверхности выполнены в виде секторов многозаходной резьбы с шагом T2 и числом заходов N2 и равномерно распределены на нижнем кольцевом торца наружной втулки и на верхнем кольцевом торце воронки, причем количество заходов многозаходной резьбы N2 ≥ 2;

• взаимодействующие уступы для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска, выполненные на взаимодействующих кольцевых торцах наружной втулки и воронки, равномерно распределены по окружности, а их количество на каждом из взаимодействующих торцов соответствует количеству заходов N2 многозаходной резьбы с шагом T2;

• причем взаимодействующие уступы образованы вертикальными секущими плоскостями кольцевых винтовых поверхностей, а высота уступов Н4 равна шагу многозаходной резьбы T2;

• дополнительно содержит пакерный узел, расположенный на проточке нижней ступени верхнего ствола и содержащий

• эластичный элемент, взаимодействующий с неподвижным нижним упорным кольцом, контактирующим с верхним торцом нижней муфты, и подвижным верхним упорным кольцом,

• с которым взаимодействует поджимная ступенчатая втулка, установленная с возможностью перемещения на проточке нижней ступени верхнего ствола, и связанная с верхним стволом срезными винтами,

• причем в расточке поджимной ступенчатой втулки установлен нижний стопор в виде подвижного разжатого разрезного упруго деформируемого кольца, взаимодействующего с внутренним торцом расточки поджимной ступенчатой втулки и верхним торцом подвижного верхнего упорного кольца, причем на части проточки нижней ступени верхнего ствола выполнена упорная резьба с шагом T3, а на внутренней поверхности нижнего стопора выполнена ответная упорная резьба с шагом T3, взаимодействующая при активации пакерного узла с упорной резьбой части проточки нижней ступени верхнего ствола,

• дополнительно содержит элементы и взаимодействия их для активации пакерного узла, расположенные на верхней части проточки корпуса над ответными шпоночными пазами верхнего ствола и содержащие упорную ступенчатую втулку с упорным подшипником и упорные элементы в виде подпружиненных упоров, расположенных в радиальных фигурных отверстиях, равномерно выполненных по окружности в стенке упорной ступенчатой втулки;

• при этом подпружиненные упоры имеют возможность частичного перемещения из радиальных фигурных отверстий упорной ступенчатой втулки наружу после дополнительного перемещения корпуса верх и взаимодействия подпружиненных упоров с кольцевыми винтовыми поверхностями и уступами, выполненными на верхнем торце воронки, причем количество подпружиненных упоров равно N2;

• дополнительно содержит подвесную пробку с посадочным седлом, установленную в защитном кожухе, соединенным с нижним концом ниппеля корпуса, с которым подвесная пробка связана срезными винтами, и продавочную пробку, взаимодействующую с подвесной пробкой;

• заглушка выполнена в виде кольцевого корпуса с разрушаемым диском в нижней части, на котором в нижней части выполнена кольцевая выемка;

• забойная компоновка хвостовика дополнительно содержит неподвижную втулку, выполненную над клапанным узлом в верхнем переводнике, и подвижную втулку с посадочным седлом под сбросовый шар, установленную в расточке неподвижной втулки и связанную с ней срезными штифтами, при этом подвижная втулка в исходном положении перекрывает боковые циркуляционные отверстия, выполненные в стенке корпуса неподвижной втулки;

• причем посадочное седло неподвижной втулки забойной компоновки хвостовика взаимодействует с подвесной пробкой, а в корпусе неподвижной втулки ниже подвижной втулки выполнена полость и центральное циркуляционное отверстие.

Известный Способ П применения Устройства П, выбранный в качестве прототипа и включающий

• сборку скважинной компоновки, содержащей хвостовик, заявляемое Устройство и несущую колонну труб, и ее спуск в требуемый интервал скважины с периодическим доливом бурового раствора в его полость и полость несущей колонны труб,

• сброс шара через несущую колонну труб в скважинную компоновку,

• нагнетание бурового раствора под давлением для активации разъединителя гидравлическим способом,

• проверка разъединения несущей колонны труб от хвостовика путем предварительного подъема несущей колонны труб с сохранением герметичного взаимодействия ниппеля с расточкой, выполненной в элементе соединения несущей колонны труб с хвостовиком, и контроля уменьшения нагрузки на несущую колонну труб,

• восстановление циркуляции и цементирование хвостовика путем продавки расчетного количества цементного раствора,

• подъем несущей колонны труб для деактивации герметичного взаимодействия ниппеля с расточкой, выполненной в элементе соединения несущей колонны труб с хвостовиком,

• промывку с целью удаления излишков цементного раствора, поступивших в затрубное пространство выше воронки, и ожидание затвердевания цемента,

• разгрузку несущей колонны труб с упорными элементами на воронку,

• окончательный подъем несущей колонны труб из скважины,

СОГЛАСНО ИЗОБРЕТЕНИЮ

• спуск в скважину хвостовика на несущей колонне труб осуществляется с периодическим нагнетанием бурового раствора под давлением Роп для проверки герметичности хвостовика и несущей колонны труб;

• при входе забойной компоновки хвостовика в необсаженный открытый ствол скважины дополнительно осуществляется нагнетание бурового раствора под давлением Р1, при котором разрушается заглушка и восстанавливается циркуляция после чего дальнейший спуск хвостовика в требуемый интервал скважины при необходимости производится с вращением хвостовика через заявляемое Устройство, оснащенное элементами и их взаимодействиями для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику;

• после спуска хвостовика в требуемый интервал скважины через несущую колонну труб осуществляется сброс шара в забойную компоновку хвостовика с посадкой шара в седло подвижной втулки, установленной в расточке неподвижной втулки, расположенной в верхнем переводнике забойной компоновки хвостовика;

• продавка расчетного количества цементного раствора осуществляется с одновременным вращением несущей колонны труб с хвостовиком вправо, по часовой стрелке,

• дополнительно содержит операцию активации якорного узла с целью подвески хвостовика над забоем путем нагнетания бурового раствора под давлением Р2 в нижнюю герметичную полость, при которой нижняя дифференциальная втулка после среза винтов, соединяющих нижнюю дифференциальную втулку с нижним стволом, перемещается вверх и, воздействуя на плашки, перемещает плашки по наклонным поверхностям клина для сцепления с обсадной колонной, и последующую проверку сцепления путем разгрузки несущей колонны труб на якорный узел с контролем уменьшения веса скважинной компоновки;

• дополнительно содержит операцию нагнетания бурового раствора под давлением Р3 для деактивации функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска и рассоединения взаимодействующих уступов, выполненных на нижнем кольцевом торце наружной втулки и верхнем кольцевом торце воронки, путем перемещения наружной втулки после среза винтов, соединяющих наружную втулку с цангой, в крайнее верхнее положение, в котором подвижная наружная втулка будет зафиксирована на цанге верхним стопором в виде сжатого разрезного упруго деформируемого кольца;

• активацию разъединителя гидравлическим способом осуществляют нагнетанием бурового раствора под давлением Р4 для перемещения ступенчатой верхней дифференциальной втулки после среза винтов, соединяющих верхнюю дифференциальную втулку с корпусом, в крайнее верхнее положение с целью деактивации взаимодействия левой цилиндрической резьбы выступов упруго деформируемых лепестков цанги с левой цилиндрической резьбой воронки путем перемещения выступов в радиальном направлении в фигурную кольцевую канавку корпуса,

• при этом после перемещения в крайнее верхнее положение верхняя дифференциальная втулка будет зафиксирована средним стопором в виде сжатого разрезного упруго деформируемого ступенчатого кольца, взаимодействующего с нижним торцом верхней дифференциальной втулки;

• дополнительно содержит операцию нагнетания бурового раствора под давлением Р5, при котором подвижная втулка со сбросовым шаром, установленная в расточке неподвижной втулки, расположенной в верхнем переводнике забойной компоновки хвостовика, после среза штифтов перемещается вниз в полость корпуса неподвижной втулки, открывая боковые циркуляционные отверстия неподвижной втулки;

• причем величины давлений Роп, Р1, Р2, Р3, Р4 и Р5 соотносятся как

Р5 > Р4 > Р3 > Р2 > Р1 > Роп

• в процессе проверки рассоединения несущей колонны труб с корпусом от хвостовика путем предварительного подъема несущей колонны труб до полного выхода выступов упруго деформируемых лепестков цанги из воронки и перемещения подпружиненных шпонок из верхней расточки верхнего ствола в расточку воронки дополнительно осуществляют

• проверку деактивации функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска и рассоединения взаимодействующих уступов воронки и подвижной наружной втулки путем вращения несущей колонны труб вправо, по часовой стрелке, с контролем уменьшения величины крутящего момента,

• а также активацию функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику для его вращения в процессе продавки цементного раствора, при которой подпружиненные шпонки выходят из верхней расточки верхнего ствола и частично перемещаются в радиальном направлении наружу из основных шпоночных пазов корпуса в ответные шпоночные пазы, для чего после предварительного подъема несущей колонны труб и проверки ее рассоединения дополнительно осуществляют проворот (вращение), при необходимости, и спуск несущей колонны труб на величину, необходимую для взаимодействия подпружиненных шпонок с ответными шпоночными пазами,

• проверку активации функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его цементирования осуществляют путем проворота (вращения) несущей колонны труб вправо, по часовой стрелке, с контролем увеличения величины крутящего момента от вращения хвостовика;

• дополнительно содержит спуск продавочной пробки и ее продавку для взаимодействия с подвесной пробкой для получения сигнала «Стоп» при посадке подвесной пробки с продавочной пробкой в посадочное седло неподвижной втулки верхнего переводника забойной компоновки хвостовика, после чего продавку цементного раствора и вращение хвостовика прекращают;

• дополнительно содержит операцию активации пакерного узла, для чего осуществляют дополнительное перемещение несущей колонны труб вверх до выхода ниппеля из воронки с целью частичного перемещения упорных элементов в виде подпружиненных упоров наружу из радиальных фигурных отверстий упорной втулки, и проверку выхода ниппеля из воронки путем нагнетания бурового раствора через несущую колонну труб и контроля уменьшения давления нагнетания,

• разгрузку несущей колонны труб с подпружиненными упорами на воронку осуществляют до контакта подпружиненных упоров с верхним торцом воронки, последующего ее перемещения вниз для среза винтов, соединяющих поджимную ступенчатую втулку с верхним стволом, и ее перемещения вниз с фиксацией верхнего упорного кольца в крайнем нижнем положении после сжатия эластичного элемента до контакта с внутренней поверхностью обсадной колонны;

• при этом фиксация верхнего упорного кольца в крайнем нижнем положении осуществляется при перемещении нижнего стопора по проточке нижней ступени верхнего ствола одновременно с перемещением поджимной ступенчатой втулки вниз посредством взаимодействующих упорных резьб части проточки нижней ступени верхнего ствола и внутренней поверхности нижнего стопора;

• при негерметичности несущей колонны труб дополнительно содержит операцию рассоединения несущей колонны труб с хвостовиком механическим способом, для чего несущую колонну труб проворачивают влево, против часовой стрелки, на угол β ≥ 3600/N2, деактивируя взаимодействие уступов на торцах подвижной наружной втулки и воронки путем перемещения подвижной наружной втулки в крайнее верхнее положение, при котором подвижная наружная втулка будет зафиксирована на цанге верхним стопором в виде сжатого разрезного упруго деформируемого кольца, за счет взаимодействия винтовых поверхностей правого вращения, по часовой стрелке, выполненных на секторах кольцевых торцов наружной втулки и воронки, и последующим вращением несущей колонны труб вправо, по часовой стрелке, деактивируют взаимодействие выступов цанги с воронкой путем вывинчивания левой цилиндрической резьбы выступов цанги из левой цилиндрической резьбы воронки.

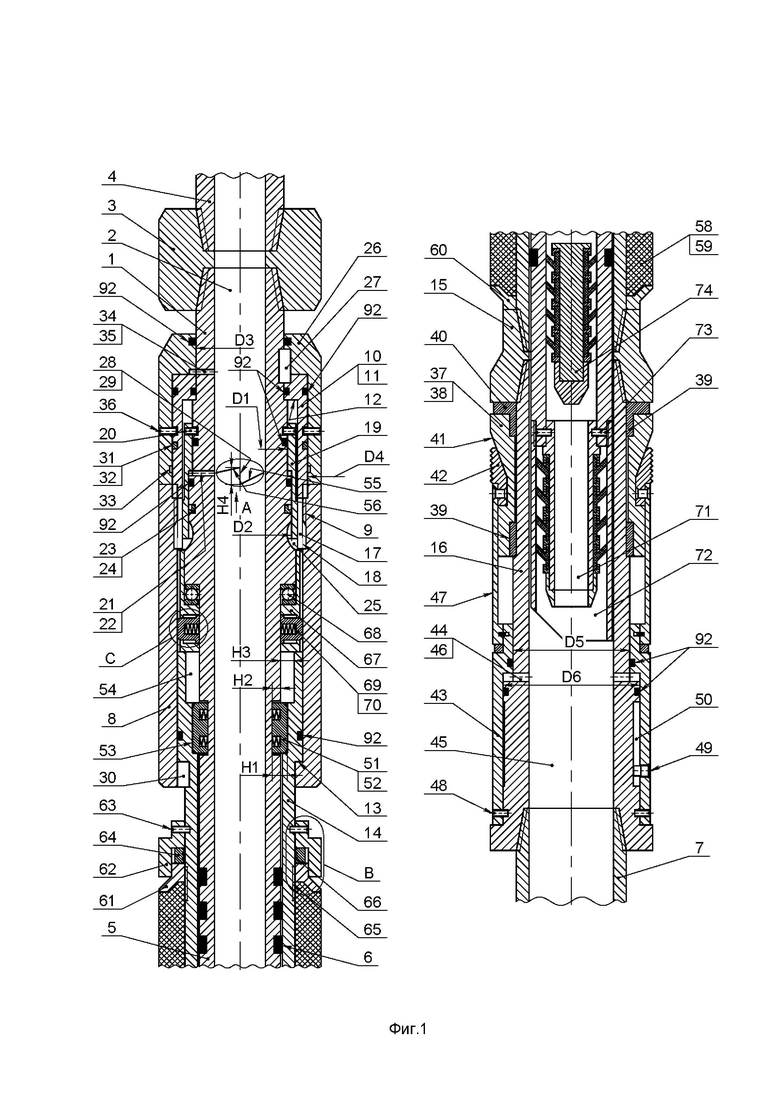

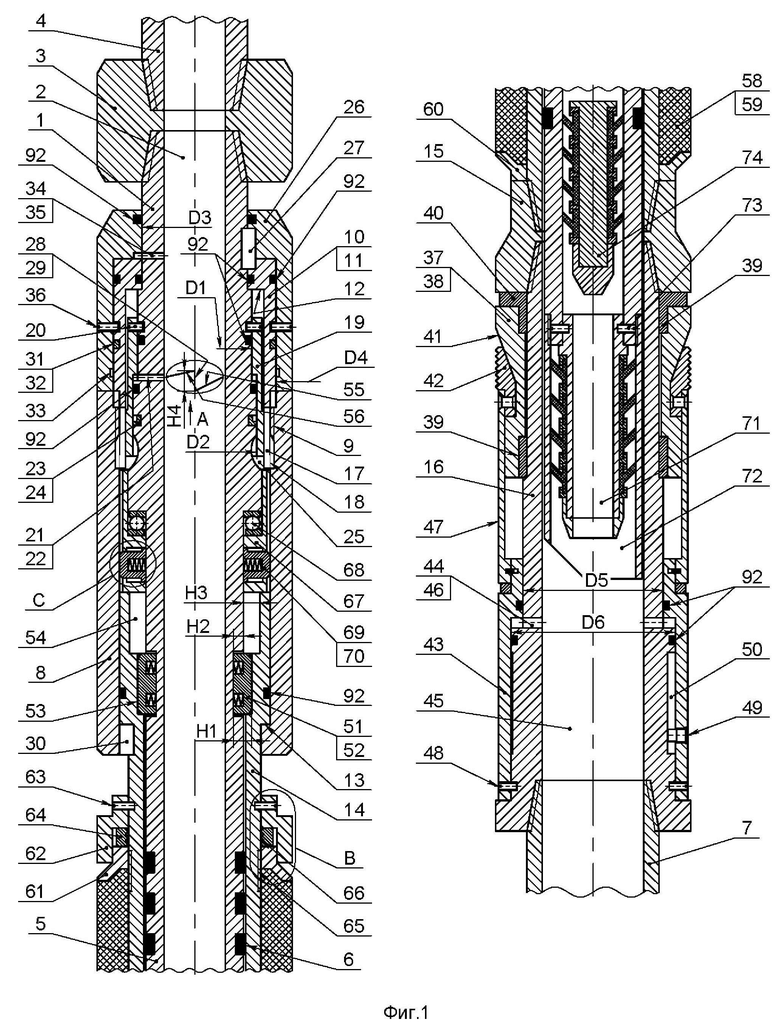

Изобретение поясняется чертежами, где

• на фиг.1 изображено заявляемое «Устройство для цементирования хвостовика в скважине» (далее – Устройство) в исходном (транспортном) положении;

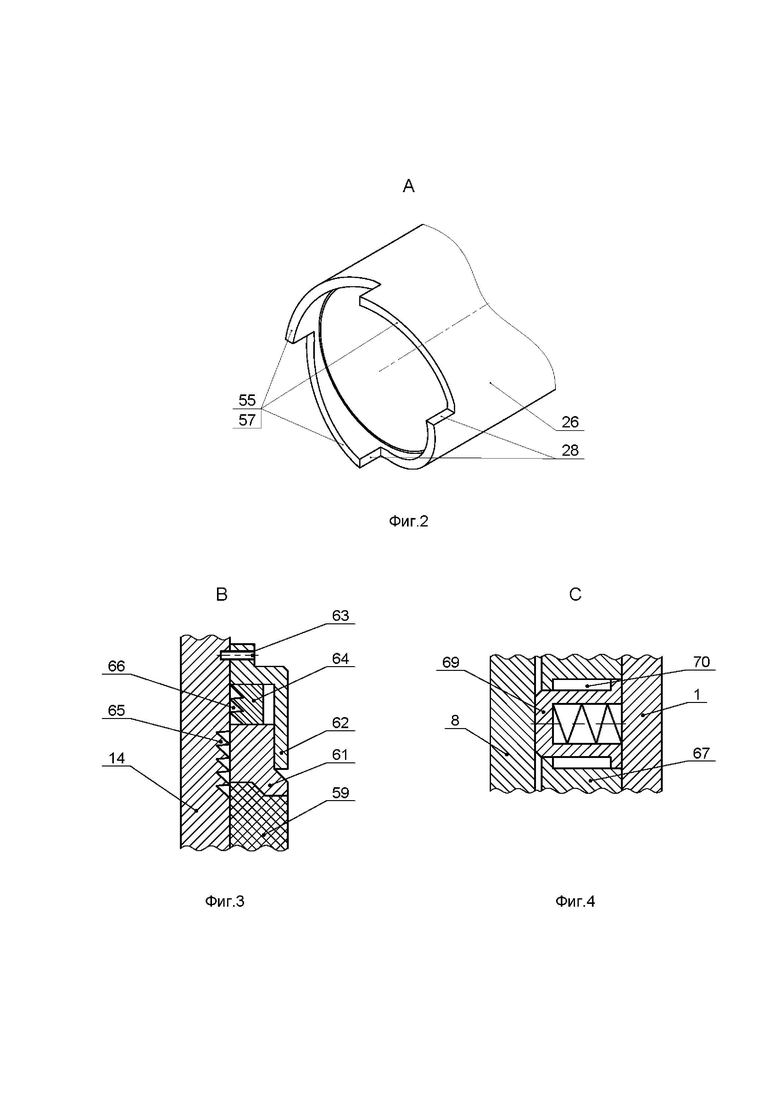

• на фиг.2 изображен в аксонометрии вид А на нижний торец подвижной наружной втулки;

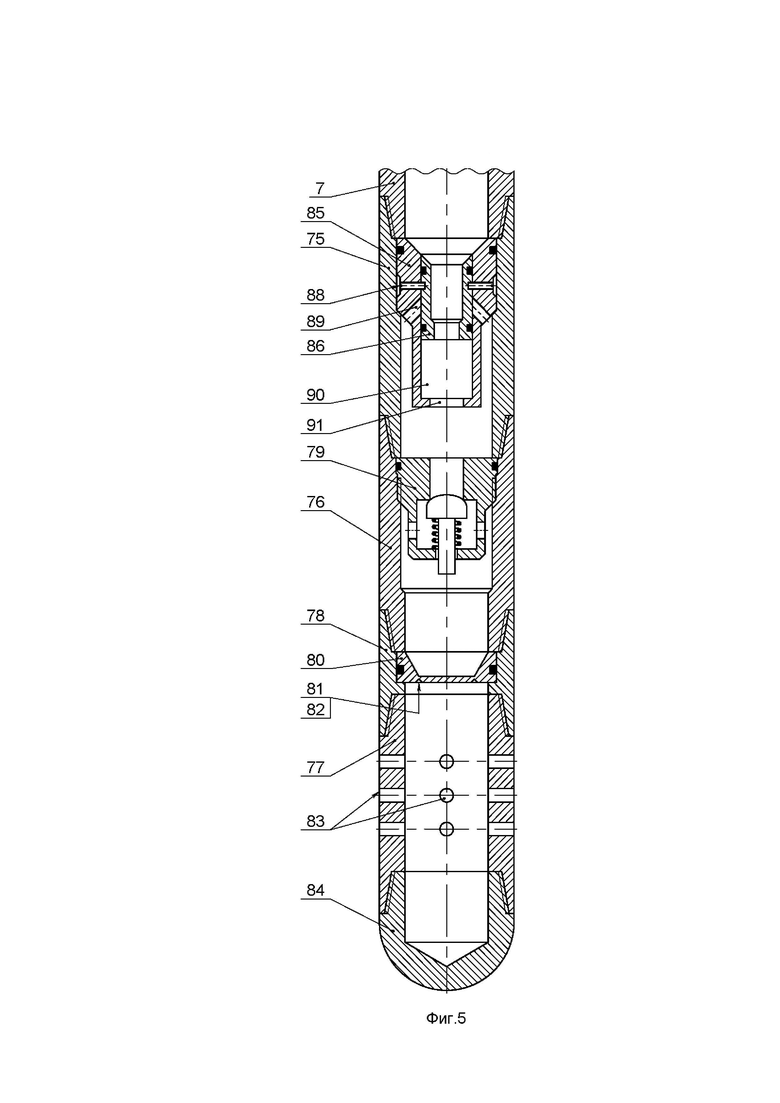

• на фиг.3 изображен в увеличенном масштабе выносной элемент В;

• на фиг.4 изображен в увеличенном масштабе выносной элемент C;

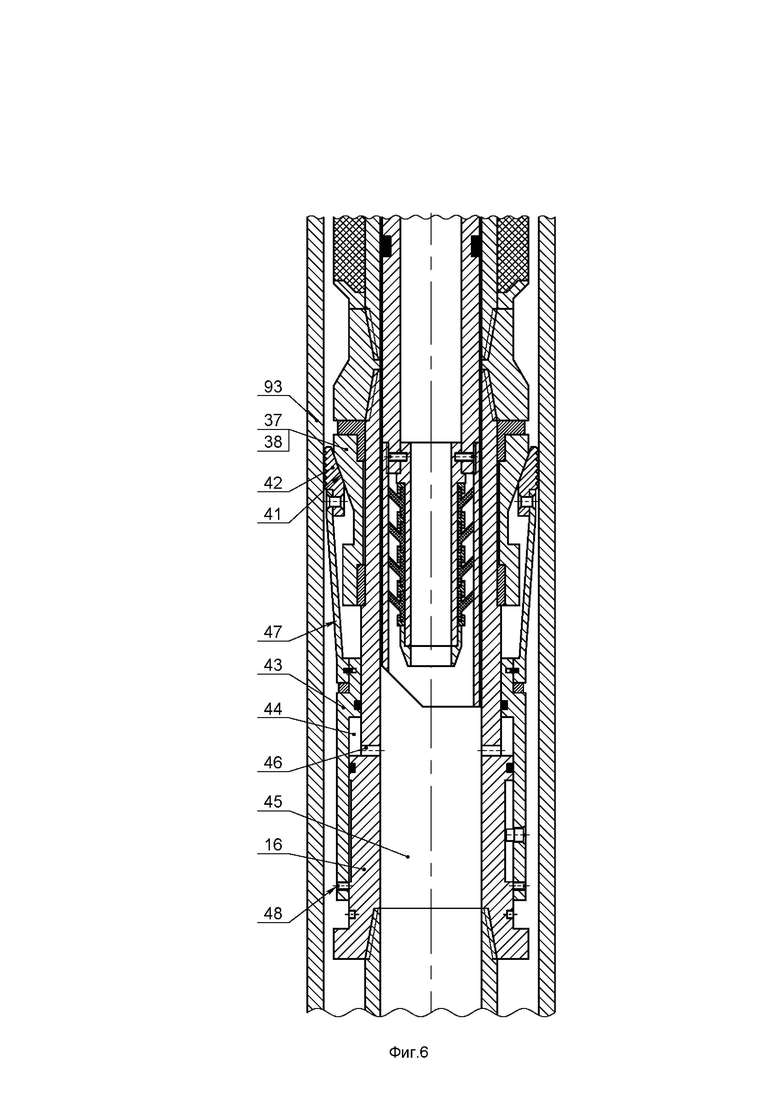

• на фиг.5 изображена забойная компоновка хвостовика;

• на фиг.6 изображено заявляемое Устройство в положении активации якорного узла;

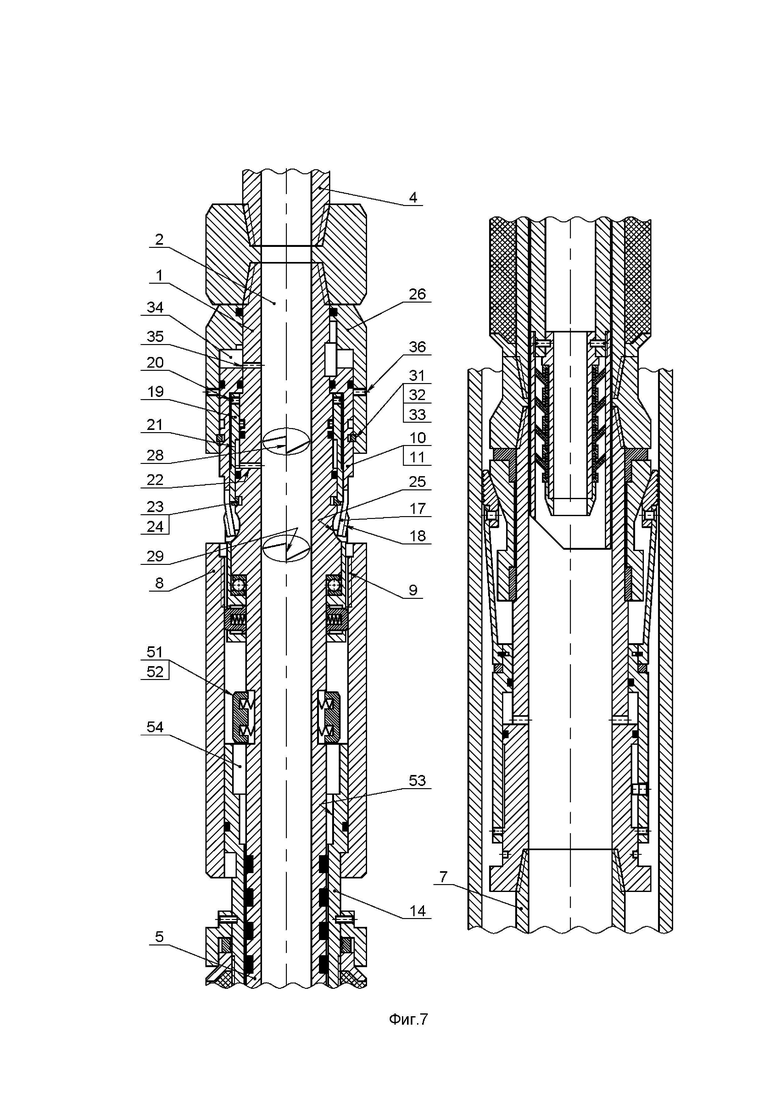

• на фиг.7 изображено заявляемое Устройство в положении предварительного подъема после рассоединения разъединителя гидравлическим способом;

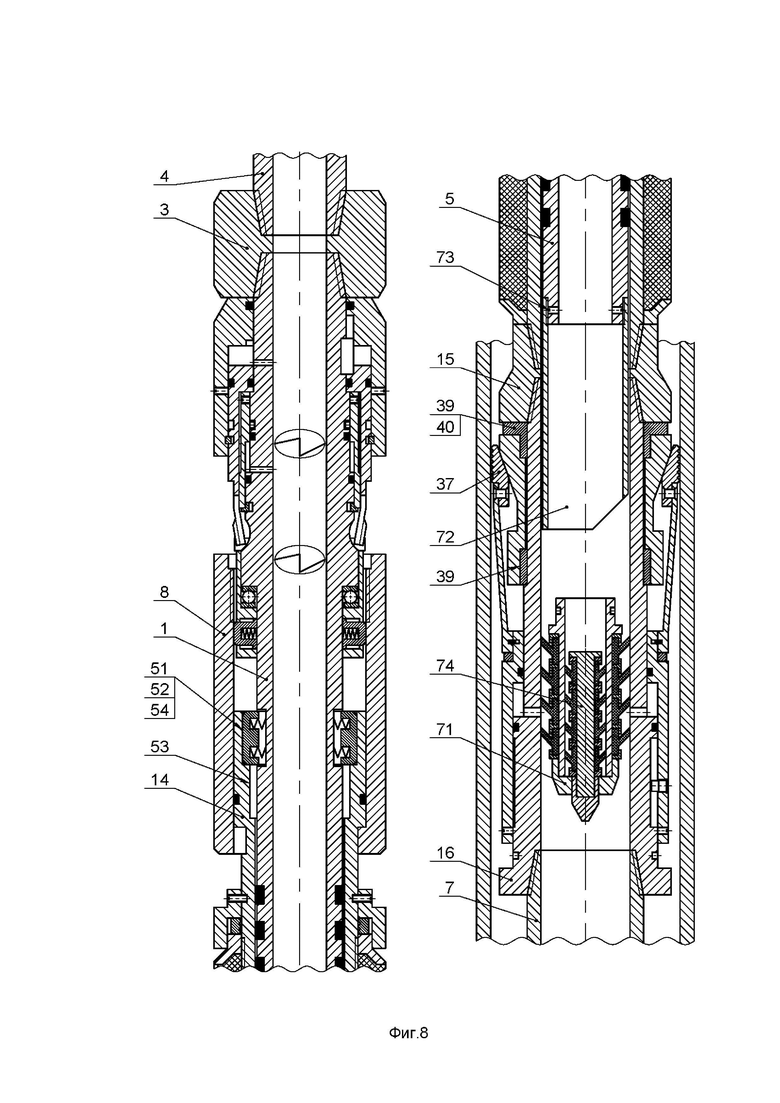

• на фиг.8 изображено заявляемое Устройство в положении начала продавки цементного раствора с возможностью вращения хвостовика;

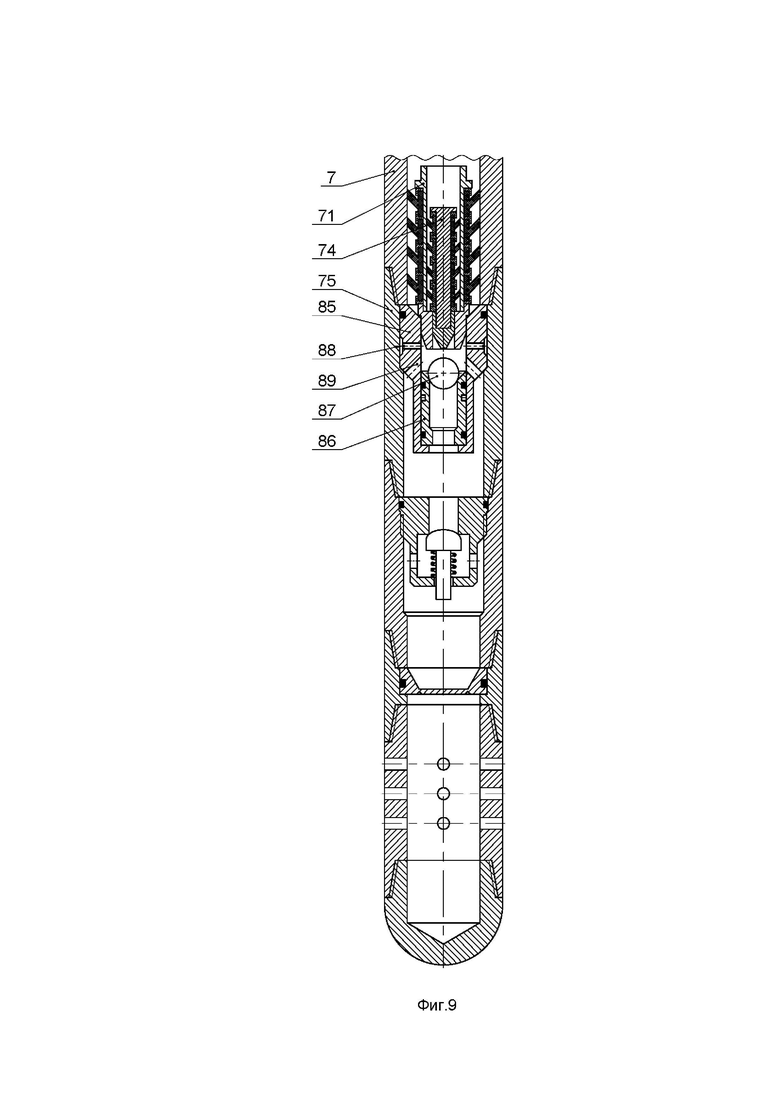

• на фиг.9 изображена забойная компоновка хвостовика в положении «Стоп»;

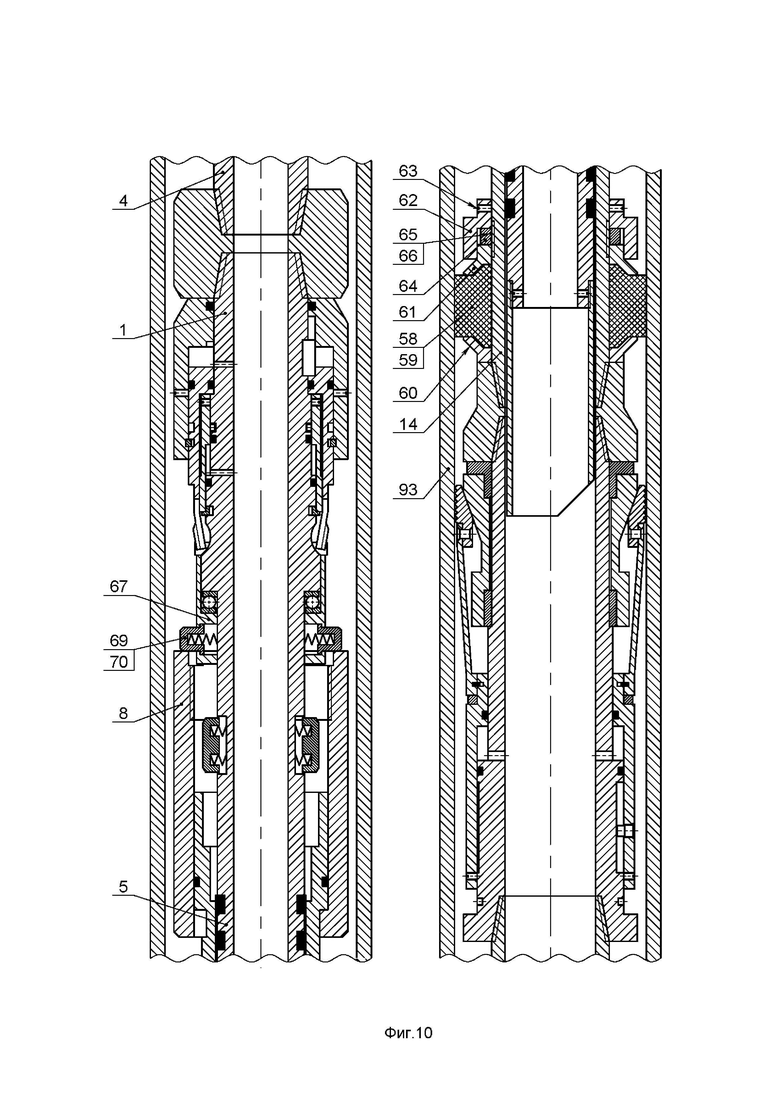

• на фиг.10 изображено заявляемое Устройство в положении активации пакерного узла;

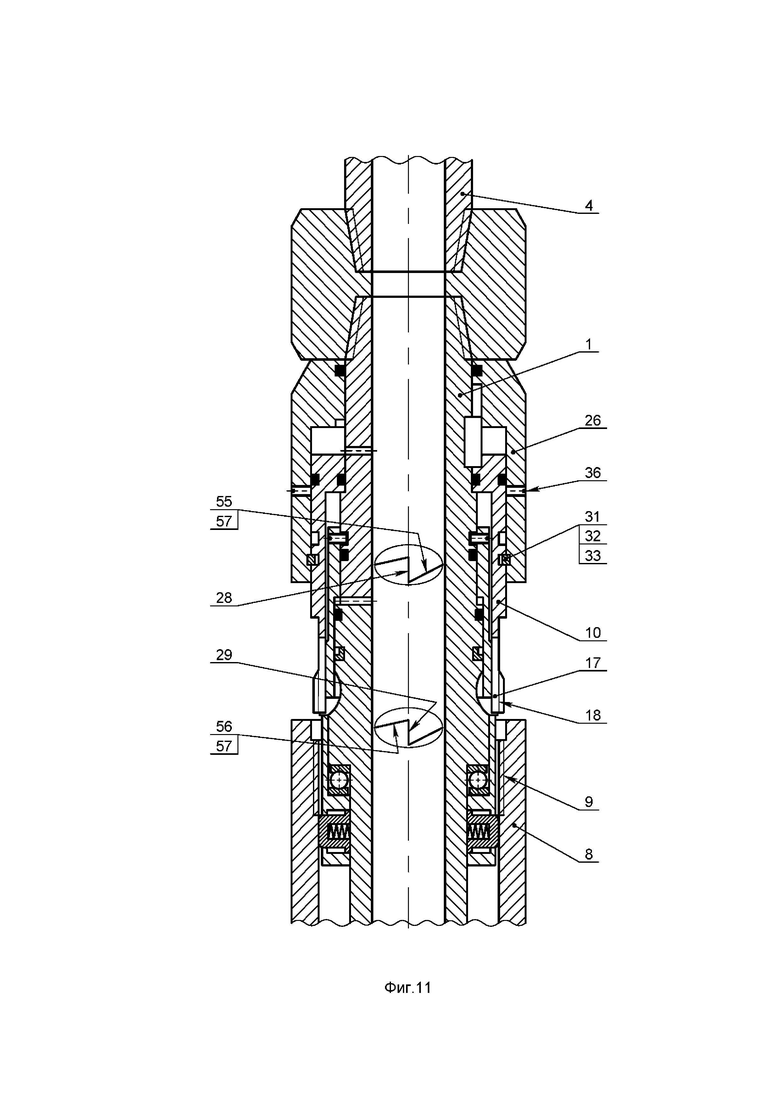

• на фиг.11 изображено заявляемое Устройство в положении рассоединения разъединителя механическим способом.

Заявляемое Устройство (фиг. 1, 2, 3, 4, 5) содержит корпус 1 в виде трубы с наружной ступенчатой поверхностью и осевым отверстием 2, в верхней части оснащенный верхней муфтой 3 для соединения с несущей колонной труб 4, а нижняя часть выполнена в виде ниппеля 5, оснащенного уплотнительными элементами 6.

Элементы соединения несущей колонны труб 4 с хвостовиком 7 содержат:

• воронку 8, выполненную в виде трубы со ступенчатым осевым отверстием, в верхней ступени которой расположен внутренний соединительный элемент в виде левой цилиндрической резьбы 9 с шагом T1,

• цангу 10 разъединителя 11,

• взаимодействующие уступы 12 цанги 10 и верхней части корпуса 1,

• взаимодействующие уступы 13 нижней части воронки 8 и верхней части верхнего ствола 14, выполненного в виде трубы с осевым отверстием и наружной ступенчатой поверхностью,

• соединенные нижней муфтой 15 верхний ствол 14 и нижний ствол 16, соединенный с хвостовиком 7 и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью.

Разъединитель 11, соединяющий несущую колонну труб 4 и воронку 8, содержит неподвижно установленную на корпусе 1 цангу 10, выполненную в виде ступенчатой втулки, на нижней ступени которой выполнены разжатые упруго деформируемые лепестки с выступами 17, на которых выполнена ответная левая цилиндрическая резьба 18 с шагом T1, взаимодействующая с левой цилиндрической резьбой 9 воронки 8.

Подвижная втулка для активации разъединителя 11 гидравлическим способом, фиксирующая левую цилиндрическую резьбу 18 выступов 17 упруго деформируемых лепестков цанги 10 в положении взаимодействия с левой цилиндрической резьбой 9 воронки 8, выполнена в виде ступенчатой верхней дифференциальной втулки 19, связанной с корпусом 1 срезными винтами 20, верхняя ступень которой герметично установлена на проточке корпуса 1 диаметром D1, а нижняя ступень герметично установлена на проточке корпуса 1 диаметром D2

При этом обе ступени верхней дифференциальной втулки 19 образуют с корпусом 1 среднюю герметичную полость 21, связанную с осевым отверстием 2 средним радиальным отверстием 22, выполненным в стенке корпуса 1, причем на проточке корпуса 1 диаметром D2 выполнена кольцевая канавка 23, в которой установлен средний стопор 24 в виде сжатого разрезного упруго деформируемого ступенчатого кольца, взаимодействующего с нижним торцом дифференциальной втулки 19 после ее перемещения в крайнее верхнее положение, после чего упруго деформируемые лепестки цанги 10 с выступами 17 смыкаются внутрь, размещаясь в фигурной кольцевой канавке 25, выполненной на проточке корпуса 1 диаметром D2 под кольцевой канавкой 23.

Элементы и их взаимодействия в заявляемом Устройстве для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе его спуска содержат:

• подвижную наружную втулку 26 со ступенчатым осевым отверстием, верхняя ступень которой установлена с герметичным взаимодействием на проточке диаметром D3 верхней ступени корпуса 1 и связана с возможностью продольного перемещения вверх верхним шпоночным соединением 27 с корпусом 1,

• выполненные на нижнем кольцевом торце наружной втулки 26 и верхнем кольцевом торце воронки 8 взаимодействующие уступы 28 и 29 (на фиг. 2),

• нижнее шпоночное соединение 30, связывающее с возможностью продольного перемещения вниз воронку 8 с верхним стволом 14,

• резьбовые соединения верхнего ствола 14 с нижней муфтой 15, нижней муфты 15 с нижним стволом 16 и нижнего ствола 16 с хвостовиком 7.

Элементы и их взаимодействия в заявляемом Устройстве для деактивации гидравлическим способом функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе его спуска содержат:

• герметичное взаимодействие верхней ступени цанги 10 с проточкой диаметром D3 верхней ступени корпуса 1 и расточкой диаметром D4 нижней ступени подвижной наружной втулки 26,

• и верхний стопор 31 в виде разрезного упруго деформируемого кольца, установленного в кольцевой канавке 32, выполненной на наружной поверхности средней ступени цанги 10, и взаимодействующего после перемещения подвижной наружной втулки 26 в крайнее верхнее положение с кольцевой канавкой 33, выполненной в расточке нижней ступени наружной втулки 26;

• при этом верхняя ступень наружной втулки 26 совместно с верхней ступенью цанги 10 и проточкой диаметром D3 верхней ступени корпуса 1 образуют верхнюю герметичную полость 34, гидравлически связанную с осевым отверстием 2 корпуса 1 верхним радиальным отверстием 35, выполненным в стенке корпуса 1;

• причем фиксатор наружной втулки 26 в исходном положении выполнен в виде срезных винтов 36, соединяющих ее с цангой 10,

• а фиксатором цанги 10 на корпусе 1 в исходном положении является верхнее шпоночное соединение 27 и верхняя дифференциальная втулка 19, связанная с корпусом срезными винтами 20 и взаимодействующая нижним торцом со средним стопором 24 после ее перемещения в крайнее верхнее положение.

Якорный узел 37 для подвески хвостовика 7 над забоем скважины содержит:

• клин 38 в виде ступенчатой втулки, установленной на радиальных 39 и упорном 40 подшипниках с возможностью вращения на верхней ступени нижнего ствола 16, на наружной поверхности которой выполнены равномерно расположенные наклонные поверхности 41 в количестве N1, образующие острый угол с продольной осью клина 38, расширяющийся вверх,

• плашки 42 в количестве N1, установленные с возможностью продольного перемещения на наклонных поверхностях 41 клина 38,

• ступенчатую нижнюю дифференциальную втулку 43, установленную с возможностью продольного перемещения без возможности вращения на нижнем стволе 16, верхняя ступень которой герметично установлена на проточке нижнего ствола 16 диаметром D5, а нижняя ступень герметично установлена на проточке нижнего ствола 16 диаметром D6, при этом обе ступени нижней дифференциальной втулки 43 образуют с нижним стволом 16 нижнюю герметичную полость 44, связанную с осевым отверстием 45 нижнего ствола 16 нижним радиальным отверстием 46, выполненным в стенке нижнего ствола 16, причем нижняя дифференциальная втулка 43 соединена упруго деформируемыми связями 47 с плашками 42, а в исходном положении соединена с нижним стволом 16 срезными винтами 48,

• и шпоночный палец 49, неподвижно установленный в стенке нижней ступени нижней дифференциальной втулки 43 и взаимодействующий с возможностью продольного перемещения со шпоночным пазом 50, выполненным на наружной поверхности проточки нижнего ствола 16 диаметром D6.

Элементы и их взаимодействия в заявляемом Устройстве для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе продавки цементного раствора содержат:

• подпружиненные шпонки 51, установленные в основных шпоночных пазах 52, выполненных равномерно расположенными по окружности на наружной поверхности корпуса 1 над ниппелем 5, причем высота Н1 подпружиненных шпонок 51 и глубина Н2 основных шпоночных пазов 52 соотносятся как Н1 > Н2, а в исходном положении и при вращении хвостовика 7 в процессе спуска в скважину подпружиненные шпонки 51 взаимодействуют с возможностью вращения с верхней расточкой 53, выполненной в верхней ступени верхнего ствола 14;

• выполненные в верхней ступени верхнего ствола 14 выше верхней расточки 53 равномерно расположенные по окружности ответные шпоночные пазы 54 глубиной Н3, взаимодействующие с подпружиненными шпонками 51 после предварительного подъема корпуса 1 вверх и последующего спуска, при этом количество ответных шпоночных пазов 54 равно количеству подпружиненных шпонок 51, а величины Н1, Н2, и Н3 соотносятся как Н2 + Н3 > Н1.

Элементы и их взаимодействия в заявляемом Устройстве для деактивации функции передачи крутящего момента от несущей колонны труб 4 хвостовику 7 механическим способом содержат:

• винтовые поверхности 55 и 56 правого вращения (по часовой стрелке), выполненные на кольцевых торцах наружной втулки 26 и воронки 8 (на фиг.2),

• при этом винтовые поверхности 55 и 56 выполнены в виде секторов 57 многозаходной резьбы с шагом T2 и числом заходов N2 и равномерно распределены на нижнем кольцевом торце наружной втулки 26 и на верхнем кольцевом торце воронки 8, причем число заходов N2 ≥ 2;

• взаимодействующие уступы 28 и 29 для передачи крутящего момента вправо (по часовой стрелке) от несущей колонны труб 4 хвостовику 7 в процессе его спуска выполнены на взаимодействующих кольцевых торцах наружной втулки 26 и воронки 8 и равномерно распределены по окружности, а их количество на каждом из взаимодействующих торцов равно числу заходов N2 многозаходной резьбы с шагом T2;

• причем взаимодействующие уступы 28 и 29 образованы диаметральными сечениями винтовых поверхностей 55 и 56, а высота Н4 уступов 28 и 29 равна шагу T2.

Пакерный узел 58 расположен на проточке нижней ступени верхнего ствола 14 и содержит:

• эластичный элемент 59, взаимодействующий с неподвижным нижним упорным кольцом 60, контактирующим с верхним торцом нижней муфты 15, и подвижным верхним упорным кольцом 61,

• с которым взаимодействует поджимная ступенчатая втулка 62, установленная с возможностью перемещения на проточке нижней ступени верхнего ствола 14, и связанная с ним срезными винтами 63;

• причем в расточке поджимной ступенчатой втулки 62 установлен нижний стопор 64 (фиг.3) в виде подвижного разжатого разрезного упруго деформируемого кольца, взаимодействующего с внутренним торцом расточки поджимной ступенчатой втулки 62 и верхним торцом подвижного верхнего упорного кольца 61, причем на части проточки нижней ступени верхнего ствола 14 выполнена упорная резьба 65 с шагом Т3, а на внутренней поверхности нижнего стопора 64 выполнена ответная упорная резьба 66 с шагом Т3, взаимодействующая с упорной резьбой 65 при активации пакерного узла 58.

Элементы активации пакерного узла 58 (фиг. 1 и 4) расположены в верхней части проточки корпуса 1 над ответными шпоночными пазами 54 верхнего ствола 14 и содержат упорную ступенчатую втулку 67 с упорным подшипником 68 и подпружиненными упорами 69, расположенными в радиальных фигурных отверстиях 70, равномерно выполненных по окружности в стенке упорной ступенчатой втулки 67. Подпружиненные упоры 69 имеют возможность частичного перемещения из радиальных фигурных отверстий 70 наружу после перемещения корпуса 1 вверх до выхода ниппеля 5 из воронки 8 и взаимодействия их с кольцевыми винтовыми поверхностями 56 и уступами 29, выполненными на верхнем торце воронки 8, причем количество подпружиненных упоров равно N2.

Заявляемое Устройство дополнительно содержит подвесную пробку 71 с посадочным седлом, установленную в защитном кожухе 72, соединенном с нижним концом ниппеля 5, с которым подвесная пробка 71 связана срезными винтами 73, и продавочную пробку 74, взаимодействующую с подвесной пробкой 71.

Хвостовик 7 (фиг.5) оснащен в нижней части забойной компоновкой, включающей верхний 75, средний 76 и нижний 77 переводники, муфту 78, соединяющую средний и нижний переводники, клапанный узел 79, установленный в среднем переводнике 76, под которым в муфте 78 установлена заглушка 80, выполненная в виде кольцевого корпуса с разрушаемым диском 81, на котором в нижней части выполнена кольцевая выемка 82, по которой осуществляется срез центральной части разрушаемого диска 81.

В стенке нижнего переводника 77 забойной компоновки хвостовика 7 выполнены циркуляционные отверстия 83, а нижняя часть его оснащена башмаком 84.

В верхнем переводнике 75 забойной компоновки хвостовика 7 установлена неподвижная втулка 85 с посадочным седлом под подвесную пробку 71, причем в расточке неподвижной втулки 85 установлена подвижная втулка 86 с посадочным седлом под сбросовый шар 87 (на фиг. 9), связанная с неподвижной втулкой 85 срезными штифтами 88, при этом подвижная втулка 86 в исходном положении перекрывает боковые циркуляционные отверстия 89, выполненные в стенке корпуса неподвижной втулки 85, причем в ее корпусе ниже подвижной втулки 86 выполнена полость 90 и центральное циркуляционное отверстие 91.

Уплотнительные элементы 92 обеспечивают герметизацию подвижных и неподвижных взаимодействий элементов конструкции заявляемого Устройства.

Заявляемый Способ применения заявляемого «Устройства для цементирования хвостовика в скважине» осуществляют следующим образом.

Собранную в исходном (транспортном) положении скважинную компоновку, включающую заявляемое Устройство (фиг.1 и 5) и присоединенный к нижнему стволу 16 хвостовик 7, спускают в скважину на несущей колонне труб 4 с периодическим доливом бурового раствора в полость хвостовика 7 и несущей колонны труб 4 и периодической проверкой герметичности хвостовика 7 и несущей колонны труб 4 путем нагнетания бурового раствора под давлением Роп до момента выхода забойной компоновки хвостовика 7 из обсадной колонны 93 в открытый ствол скважины. Тем самым, обеспечивается гарантия работоспособности заявляемого Устройства и осуществления полного комплекса операций цементирования хвостовика 7, что повышает надежность работы заявляемых Устройства и Способа по сравнению с прототипом.

При входе забойной компоновки хвостовика 7 в необсаженный открытый ствол скважины осуществляется нагнетание бурового раствора под давлением Р1, при котором разрушается заглушка 80 и восстанавливается циркуляция бурового раствора через полость несущей колонны труб 4, осевое отверстие 2 корпуса 1, осевое отверстие 45 нижнего ствола 16, полость хвостовика 7 и его забойную компоновку через осевое отверстие подвижной втулки 86, полость 90 неподвижной втулки 85 и ее центральное циркуляционное отверстие 91, клапанный узел 79, средний и нижний переводники 76 и 77 и циркуляционные отверстия 83 в межколонное пространство скважины.

При дальнейшем спуске хвостовика 7 в требуемый интервал скважины при необходимости обеспечивается возможность вращения хвостовика 7 через заявляемое Устройство, что осуществляется благодаря дополнительному оснащению заявляемого Устройства элементами и их взаимодействиями для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7. Тем самым обеспечивается по сравнению с аналогом и прототипом расширение эксплуатационных возможностей и повышение надежности работы заявляемых Устройства и Способа в случае дифференциального прихвата, посадки и зависания хвостовика 7 в открытом стволе скважины, поскольку при расхаживании хвостовика 7 дополнительно обеспечивается возможность его вращения в сочетании с восстановленной циркуляцией бурового раствора.

После спуска хвостовика 7 в требуемый интервал скважины путем нагнетания бурового раствора производят очистку забоя скважины от остатков шлама и очистку открытого ствола скважины от глинистой корки, после чего осуществляют сброс шара 87 через несущую колонну труб 4 и заявляемое Устройство в забойную компоновку хвостовика 7 с посадкой шара 87 в седло подвижной втулки 86, установленной в расточке неподвижной втулки 85, расположенной в верхнем переводнике 75, что обеспечивает возможность нагнетания бурового раствора со ступенчатым последовательным повышением его давления до определенных величин для осуществления следующих операций:

• активации якорного узла 37 при давлении Р2,

• деактивации гидравлическим способом функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе его спуска при давлении Р3,

• активации разъединителя гидравлическим способом при давлении Р4 для рассоединения несущей колонны труб 4 от хвостовика 7,

• перемещения подвижной втулки 86 со сбросовым шаром 87 вниз в полость 90 неподвижной втулки 85 забойной компоновки хвостовика 7 при давлении Р5 для восстановления циркуляции перед продавкой цементного раствора.

• при этом величины давлений Роп, Р1, Р2, Р3, Р4 и Р5 соотносятся как

Р5 > Р4 > Р3 > Р2 > Р1 > Роп.

Активация якорного узла 37 (фиг.6) осуществляется путем нагнетания бурового раствора и повышения его давления до величины Р2, которое из осевого отверстия 45 нижнего ствола 16 через нижнее радиальное отверстие 46 гидравлически будет передаваться в нижнюю герметичную полость 44, воздействуя на нижнюю дифференциальную втулку 43. Усилием от давления Р2 будут срезаны винты 48 и нижняя дифференциальная втулка 43, перемещаясь вверх и воздействуя через упруго деформируемые связи 47 на плашки 42, переместит их по наклонным поверхностям 41 клина 38 до сцепления с обсадной колонной 93, обеспечивая подвеску хвостовика 7 над забоем скважины. Последующая проверка активации якорного узла 37 и сцепления плашек 42 с обсадной колонной 93 осуществляется путем разгрузки несущей колонны труб 4 на якорный узел 37 с контролем уменьшения нагрузки на несущую колонну труб 4.

Оснащение заявляемого Устройства якорным узлом 37 для подвески хвостовика 7 над забоем скважины в отличии от аналога и прототипа, в которых хвостовик спускается до упора в забой, обеспечивает возможность последующего вращения хвостовика 7 в процессе цементирования, что повышает эффективность заявляемых Устройства и Способа по сравнению с аналогом и прототипом.

Далее активируют разъединитель 11, для чего предварительно осуществляют деактивацию гидравлическим способом функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе его спуска (фиг.7). Для этого путем нагнетания бурового раствора и повышения его давления до величины Р3, которое из осевого отверстия 2 корпуса 1 через верхнее радиальное отверстие 35 гидравлически будет передаваться в верхнюю герметичную полость 34, в результате чего усилие от давления Р3, воздействуя на подвижную наружную втулку 26, после среза винтов 36 переместит ее вверх, размыкая взаимодействие уступов 28 подвижной наружной втулки 26 и уступов 29 воронки 8.

В крайнем верхнем положении подвижная наружная втулка 26 будет зафиксирована на цанге 10 верхним стопором 31 в виде сжатого разрезного упруго деформируемого кольца, которое, частично разжимаясь из кольцевой канавки 32, выполненной на цанге 10, будет взаимодействовать с кольцевой канавкой 33, выполненной в расточке подвижной наружной втулки 26. Тем самым предотвращается самопроизвольный спуск подвижной наружной втулки 26 и возможная нештатная активация функции передачи крутящего момента вправо от несущей колонны труб 4 хвостовику 7, что повышает надежность работы заявляемых Устройства и Способа.

Активацию разъединителя 11 (фиг.7) гидравлическим способом для рассоединения несущей колонны труб 4 от хвостовика 7 осуществляют дальнейшим нагнетанием бурового раствора и повышением его давления до величины Р4, которое из осевого отверстия 2 корпуса 1 через среднее радиальное отверстие 22 гидравлически будет передаваться в среднюю герметичную полость 21, в результате чего усилие от давления Р4, воздействуя на верхнюю дифференциальную втулку 19, после среза винтов 20 переместит ее вверх. Тем самым нижняя ступень верхней дифференциальной втулки 19 освободит разжатые упруго деформируемые лепестки цанги 10, после чего лепестки цанги 10 с выступами 17, упруго смыкаясь внутрь, разместятся в фигурной кольцевой канавке 25, в результате чего левая цилиндрическая резьба 18 выступов 17 упруго деформируемых лепестков цанги 10 рассоединится с левой цилиндрической резьбой 9 воронки 8.

После перемещения в крайнее верхнее положение верхняя дифференциальная втулка 19 будет зафиксирована средним стопором 24 в виде сжатого разрезного упруго деформируемого ступенчатого кольца, которое упруго разжимаясь, частично выдвигается из кольцевой канавки 23 и, взаимодействуя с нижним торцом верхней дифференциальной втулки 19, фиксирует ее в крайнем верхнем положении.

Тем самым предотвращается самопроизвольный спуск верхней дифференциальной втулки 19 и возможное нештатное соединение и взаимодействие левой цилиндрической резьбы 9 воронки 8 и левой цилиндрической резьбы 18 выступов 17 цанги 10, что повышает надежность работы заявляемого Устройства.

Проверка разъединения несущей колонны труб 4 от хвостовика 7 путем предварительного подъема несущей колонны труб 4 с корпусом 1 до полного выхода выступов упруго деформируемых лепестков цанги из воронки с сохранением герметичного взаимодействия ниппеля 5 с расточкой верхнего ствола 14, и контролем уменьшения нагрузки на несущую колонну труб 4, дополнительно содержит проверку деактивации функции передачи крутящего момента вправо (по часовой стрелке) от несущей колонны труб 4 хвостовику 7 в процессе его спуска и рассоединения взаимодействующих уступов 29 воронки 8 и уступов 28 подвижной наружной втулки 26 путем вращения несущей колонны труб вправо (по часовой стрелке) с контролем уменьшения величины крутящего момента.

Тем самым обеспечивается гарантированный беспрепятственный подъем на поверхность несущей колонны труб 4 и верхней части заявляемого Устройства после процесса цементирования и времени ожидания затвердевания цемента (ОЗЦ).

В процессе предварительного подъема несущей колонны труб 4 дополнительно осуществляется активация функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 для его вращения в процессе предстоящей продавки цементного раствора (фиг.8), что обеспечивается соединением подпружиненных шпонок 51 с ответными шпоночными пазами 54. Для этого подпружиненные шпонки 51 высотой Н1, установленные в основных шпоночных пазах 52 глубиной Н2, в процессе предварительного подъема несущей колонны труб 4 (фиг. 7) выходят из верхней расточки 53 верхнего ствола 14 в расточку воронки 8 и частично перемещаются в радиальном направлении наружу из основных шпоночных пазов 52 в ответные шпоночные пазы 54, расположенные в верней части верхнего ствола 14, для чего после предварительного подъема несущей колонны труб 4 и проверки ее рассоединения дополнительно осуществляют спуск несущей колонны труб 4 на величину, необходимую для взаимодействия подпружиненных шпонок 51 с ответными шпоночными пазами 54, причем дополнительно при необходимости осуществляют проворот несущей колонны труб 4 для захода подпружиненных шпонок 51 в ответные шпоночные пазы 54.

При этом величины Н1, Н2, и Н3 соотносятся как Н2 + Н3 > Н1.

Проверку активации функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб 4 хвостовику 7 в процессе его цементирования осуществляют путем проворота (вращения) несущей колонны труб 4 вправо (по часовой стрелке) с контролем увеличения величины крутящего момента от вращения, хвостовика 7, что обеспечивается следующими элементами и их взаимодействиями в заявляемых Устройстве и Способе (фиг.8):

• несущей колонной труб 4, передающей через верхнюю муфту 3 вращение корпусу 1;

• установленными в основных шпоночных пазах 52 корпуса 1 подпружиненными шпонками 51, взаимодействующими с ответными шпоночными пазами 54, выполненными в верхнем стволе 14;

• нижней муфтой 15, соединяющей верхний ствол 14 с нижним стволом 16, при этом снижение трения в контакте взаимодействующих поверхностей нижнего вращающегося ствола 16 и неподвижного якорного узла 37 обеспечивается радиальными подшипниками 39 и упорным подшипником 40;

• нижним стволом 16, соединенным с хвостовиком 7.

Далее для восстановления циркуляции перед закачкой буферной жидкости и последующей продавкой цементного раствора повышают давление бурового раствора до величины Р5, при этом подвижная втулка 86 со сбросовым шаром 87, установленная в расточке неподвижной втулки 85, после среза штифтов 88 переместится вниз в полость 90 неподвижной втулки 85, открывая боковые циркуляционные отверстия 89, выполненные в стенке корпуса неподвижной втулки 85 (фиг. 9).

Продавка расчетного количества цементного раствора производится с одновременным вращением несущей колонны труб 4 с хвостовиком 7 вправо (по часовой стрелке), что обеспечивает турбулентный режим течения цементного раствора для более полного замещения бурового раствора в заколонном пространстве и качественного разобщения пластов в скважине, в результате чего повышается качество цементирования хвостовика 7 и эффективность работы заявляемого Устройства.

В конце продавки цементного раствора в несущую колонну труб 4 спускают продавочную пробку 74, отделяющую продавочную жидкость от цементного раствора, которая садится в посадочное седло подвесной пробки 71 и после среза винтов 73 обе пробки 71 и 74 из защитного кожуха 72 перемещаются в забойную компоновку хвостовика 7 до посадки в седло неподвижной втулки 85, что на поверхности фиксируется резким повышением давления (сигнал «Стоп»), после чего прекращаются продавка цементного раствора и вращение хвостовика 7 (фиг.8 и 9). При этом уровень цементного раствора в заколонном пространстве будет расположен выше воронки 8.

Благодаря применению подвесной и продавочной пробок 71 и 74 обеспечивается разделение бурового и цементного растворов, несовместимых при их контакте и смешивании, чем предотвращается преждевременное схватывание и затвердевание цементного раствора и повышается качество цементирования и эффективность работы заявляемых Устройства и Способа по сравнению с аналогом и прототипом.

Далее осуществляют подъем несущей колонны труб 4 для деактивации герметичного взаимодействия ниппеля 5 с расточкой, выполненной в верхнем стволе 14, и выхода ниппеля 5 из воронки 8, нагнетают через несущую колонну труб 4 буровой раствор для промывки с целью удаления излишков цементного раствора, поступивших в затрубное пространство выше воронки 8, а также путем нагнетания бурового раствора через несущую колонну труб 4 и контроля уменьшения давления нагнетания осуществляют проверку выхода ниппеля 5 из воронки 8. Одновременно при подъеме несущей колонны труб 4 вверх подпружиненные упоры 69 частично перемещаются наружу из радиальных фигурных отверстий 70 упорной втулки 67, чем обеспечивается возможность активации пакерного узла 58 (фиг.10).

Для этого осуществляют спуск несущей колонны труб 4 с корпусом 1 до контакта подпружиненных упоров 69 с верхним торцом воронки 8 и разгружают несущую колонну труб 4 вниз для перемещения воронки 8 по верхнему стволу вниз до контакта с поджимной ступенчатой втулкой 62 для среза винтов 63, связывающих поджимную ступенчатую втулку 62 с верхним стволом 14, и последующего перемещения поджимной ступенчатой втулки 62 вниз для воздействия на подвижное верхнее упорное кольцо 61 с целью его перемещения вниз и сжатия эластичного элемента 59, взаимодействующего с неподвижным нижним упорным кольцом 60, до плотного контакта с внутренней поверхностью обсадной колонны 93.

При перемещении поджимной ступенчатой втулки 62 вниз одновременно с ней по проточке нижней ступени верхнего ствола 14, на которой выполнена упорная резьба 65, перемещается нижний стопор 64 (фиг.3) в виде подвижного разжатого разрезного упруго деформируемого кольца, на внутренней поверхности которого выполнена ответная упорная резьба 66, взаимодействующая с упорной резьбой 65 и фиксирующая верхнее упорное кольцо 61 в крайнем нижнем положении, благодаря чему эластичный элемент 59 будет зафиксирован в сжатом состоянии.

Тем самым пакерный узел 58 обеспечивает разделение бурового и цементного растворов в верхней части хвостовика с целью исключения негативного влияния бурового раствора на параметры цементного раствора, что повышает качество цементирования и эффективность работы заявляемых Устройства и Способа по сравнению с аналогом и прототипом.

После ОЗЦ осуществляют окончательный подъем несущей колонны труб 4 с корпусом 1 из скважины.

При негерметичности несущей колонны труб 4 и невозможности ее рассоединения с хвостовиком 7 гидравлическим способом заявляемые Устройство и Способ дополнительно обеспечивают возможность рассоединения несущей колонны труб 4 с хвостовиком 7 механическим способом (фиг.11 и 2), для чего несущую колонну труб 4 проворачивают влево, против часовой стрелки, на угол β ≥ 3600/N2. При этом происходит срез винтов 36 и деактивируется взаимодействие уступов 28 на торце подвижной наружной втулки 26 и уступов 29 на торце воронки 8 путем перемещения подвижной наружной втулки 26 в крайнее верхнее положение за счет взаимодействия винтовых поверхностей 55 и 56 правого вращения, по часовой стрелке, выполненных на секторах 57 кольцевого торца наружной втулки 26 и кольцевого торца воронки 8. В крайнем верхнем положении подвижная наружная втулка 26 будет зафиксирована на цанге 10 верхним стопором 31 в виде сжатого разрезного упруго деформируемого кольца, которое, частично разжимаясь из кольцевой канавки 32, выполненной на цанге 10, будет взаимодействовать с кольцевой канавкой 33, выполненной в расточке подвижной наружной втулки 26. Далее вращением несущей колонны труб 4 вправо (по часовой стрелке) деактивируют взаимодействие выступов 17 цанги 10 с воронкой 8 путем вывинчивания левой цилиндрической резьбы 18 выступов 17 из левой цилиндрической резьбы 9 воронки 8 и осуществляют подъем, рассоединяя несущую колонну труб 4 с корпусом 1 от хвостовика 7.

Благодаря возможности дублирования гидравлического способа разъединения механическим способом заявляемые Устройство и Способ обладают повышенной надежностью работы по сравнению с прототипом.

Таким образом, совокупность отличительных признаков заявляемых Устройства и Способа обеспечивает по сравнению с аналогом и прототипом повышение надежности работы, расширение эксплуатационных возможностей и повышение эффективности работы благодаря повышению качества цементирования хвостовика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ | 2023 |

|

RU2818649C1 |

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2023 |

|

RU2815800C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2448234C1 |

| ПАКЕР | 1992 |

|

RU2049223C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2362870C1 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2010 |

|

RU2424423C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

Группа изобретений относится к нефтегазодобывающей промышленности, а именно к устройствам для цементирования хвостовика в скважине и способам его применения. Техническим результатом является повышение надежности и эффективности работы и расширение эксплуатационных возможностей. Устройство для цементирования хвостовика в скважине содержит корпус в виде трубы с наружной ступенчатой поверхностью и осевым отверстием, в верхней части оснащенный верхней муфтой для соединения с несущей колонной труб, а нижняя часть выполнена в виде ниппеля, оснащенного уплотнительными элементами. На ниппеле установлен верхний ствол, с расточкой которого он герметично взаимодействует с возможностью продольного перемещения. Верхний ствол соединен муфтой с нижним стволом, соединенным с хвостовиком. Нижняя труба хвостовика оснащена забойной компоновкой, включающей верхний, средний и нижний переводники, муфту, соединяющую средний и нижний переводники, башмак, клапанный узел, установленный в среднем переводнике, под которым в муфте установлена заглушка, а в стенке нижнего переводника выполнены циркуляционные отверстия. В верхнем переводнике установлена неподвижная втулка, в расточке которой выполнена подвижная втулка с посадочным седлом под сбросовый шар, перекрывающая в исходном положении боковые циркуляционные отверстия, выполненные в стенке корпуса неподвижной втулки. На корпусе без возможности вращения установлена воронка. Разъединитель, соединяющий несущую колонну труб и воронку, содержит неподвижно установленную на корпусе цангу, разжатые упруго деформируемые лепестки с выступами которой взаимодействуют с воронкой посредством левой цилиндрической резьбы и зафиксированы в положении взаимодействия верхней дифференциальной втулкой, установленной на проточке корпуса и связанной с ним срезными винтами. После перемещения дифференциальной втулки в крайнее верхнее положение она взаимодействует нижним торцом со средним стопором, а лепестки цанги смыкаются внутрь, размещаясь в фигурной кольцевой канавке, выполненной на проточке корпуса. Подвижная наружная втулка со ступенчатым осевым отверстием установлена с возможностью продольного перемещения вверх на верхней ступени корпуса и фиксации в крайнем верхнем положении верхним стопором, на ее нижнем кольцевом торце и верхнем кольцевом торце воронки выполнены взаимодействующие уступы. Устройство содержит элементы для их взаимодействия для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе продавки цементного раствора, элементы для их взаимодействия для деактивации функции передачи крутящего момента от несущей колонны труб хвостовику механическим способом, якорный узел, пакерный узел и элементы для их взаимодействия для его активации. Содержит подвесную пробку с посадочным седлом, установленную в защитном кожухе, соединенном с нижним концом ниппеля, и продавочную пробку, взаимодействующую с подвесной пробкой. 2 н. и 40 з.п. ф-лы, 11 ил.

1. Устройство для цементирования хвостовика в скважине, содержащее:

корпус в виде трубы с наружной ступенчатой поверхностью и осевым отверстием, в верхней части оснащенный верхней муфтой для соединения с несущей колонной труб, а нижняя часть выполнена в виде ниппеля, оснащенного уплотнительными элементами и герметично взаимодействующего с возможностью продольного перемещения с расточкой, выполненной в элементе соединения несущей колонны труб с хвостовиком,

хвостовик, нижняя труба которого оснащена забойной компоновкой, включающей верхний, средний и нижний переводники, муфту, соединяющую средний и нижний переводники, башмак, клапанный узел, установленный в среднем переводнике, под которым в муфте установлена заглушка, а в стенке нижнего переводника выполнены циркуляционные отверстия,

элементы соединения несущей колонны труб с хвостовиком, содержащие воронку, выполненную в виде трубы со ступенчатым осевым отверстием, установленную на корпусе без возможности вращения и оснащенную в верхней ступени внутренним соединительным элементом,

разъединитель, соединяющий несущую колонну труб и воронку и содержащий закрепленную фиксатором на корпусе цангу, выполненную в виде ступенчатой втулки, на нижней ступени которой выполнены разжатые упруго деформируемые лепестки с выступами, взаимодействующими с внутренним соединительным элементом воронки,

подвижную втулку для активации разъединителя гидравлическим способом, фиксирующую выступы упруго деформируемых лепестков цанги в положении взаимодействия с внутренним соединительным элементом воронки, при этом в исходном положении подвижная втулка связана с корпусом срезными винтами,

сбросовый шар,

упорные элементы, взаимодействующие с верхним торцом воронки после рассоединения несущей колонны труб и воронки и обеспечивающие разгрузку несущей колонны труб на нее,

уплотнительные элементы в подвижных и неподвижных взаимодействиях элементов конструкции, отличающееся тем, что дополнительно содержит

элементы для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска, содержащие подвижную наружную втулку со ступенчатым осевым отверстием, верхняя ступень которой установлена с герметичным взаимодействием на проточке диаметром D3 верхней ступени корпуса и связана с возможностью продольного перемещения вверх верхним шпоночным соединением с корпусом, выполненные на нижнем кольцевом торце наружной втулки и верхнем кольцевом торце воронки взаимодействующие уступы, нижнее шпоночное соединение, связывающее с возможностью продольного перемещения вниз воронку с верхним стволом, и резьбовые соединения верхнего ствола с нижней муфтой, нижней муфты с нижним стволом и нижнего ствола с хвостовиком;

элементы для деактивации гидравлическим способом функции передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе его спуска, характеризующиеся герметичным взаимодействием верхней ступени цанги с проточкой диаметром D3 верхней ступени корпуса и расточкой диаметром D4 нижней ступени подвижной наружной втулки и содержащие верхний стопор в виде сжатого разрезного упруго деформируемого кольца, установленного в кольцевой канавке, выполненной на наружной поверхности средней ступени цанги, и взаимодействующего после перемещения подвижной наружной втулки в крайнее верхнее положение с кольцевой канавкой, выполненной в расточке нижней ступени наружной втулки;

якорный узел для подвески хвостовика над забоем скважины, содержащий клин в виде ступенчатой втулки, установленной на радиальных и упорном подшипниках с возможностью вращения на верхней ступени нижнего ствола, на наружной поверхности которой выполнены равномерно расположенные по окружности наклонные поверхности, образующие острый угол с продольной осью клина, расширяющийся вверх, плашки, установленные с возможностью продольного перемещения на наклонных поверхностях клина, ступенчатую нижнюю дифференциальную втулку, установленную с возможностью продольного перемещения без возможности вращения на нижнем стволе, и шпоночный палец, неподвижно установленный в стенке нижней ступени нижней дифференциальной втулки и взаимодействующий с возможностью продольного перемещения со шпоночным пазом, выполненным на наружной поверхности проточки нижнего ствола диаметром D6;

элементы для передачи крутящего момента вправо, по часовой стрелке, от несущей колонны труб хвостовику в процессе продавки цементного раствора, содержащие подпружиненные шпонки высотой Н1, установленные в основных шпоночных пазах глубиной Н2, выполненных равномерно расположенными по окружности на наружной поверхности корпуса над ниппелем, при этом в исходном положении и при вращении хвостовика в процессе спуска в скважину подпружиненные шпонки взаимодействуют с возможностью вращения с верхней расточкой, выполненной в верхней ступени верхнего ствола, и выполненные в верхней ступени верхнего ствола выше верхней расточки равномерно расположенные по окружности ответные шпоночные пазы глубиной Н3, взаимодействующие с подпружиненными шпонками после предварительного подъема корпуса вверх и последующего спуска;

элементы для деактивации функции передачи крутящего момента от несущей колонны труб хвостовику механическим способом, выполненные в виде взаимодействующих винтовых поверхностей правого вращения, по часовой стрелке, выполненных на кольцевых торцах наружной втулки и воронки;

пакерный узел, содержащий эластичный элемент, взаимодействующий с неподвижным нижним упорным кольцом, контактирующим с верхним торцом нижней муфты, и подвижным верхним упорным кольцом, и поджимную ступенчатую втулку, взаимодействующую с верхним упорным кольцом, установленную с возможностью перемещения на проточке нижней ступени верхнего ствола и связанную с верхним стволом срезными винтами;

элементы для активации пакерного узла, расположенные в верхней части проточки корпуса над ответными шпоночными пазами верхнего ствола и содержащие упорную ступенчатую втулку с упорным подшипником и упорные элементы в виде подпружиненных упоров, расположенных в радиальных фигурных отверстиях, равномерно выполненных по окружности в стенке упорной ступенчатой втулки;

подвесную пробку с посадочным седлом, установленную в защитном кожухе, соединенном с нижним концом ниппеля корпуса, и продавочную пробку, взаимодействующую с подвесной пробкой.

2. Устройство по п. 1, отличающееся тем, что элементы соединения несущей колонны труб с хвостовиком дополнительно содержат верхний ствол, установленный на ниппеле корпуса и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью.

3. Устройство по п. 2, отличающееся тем, что в нижней части осевого отверстия верхнего ствола выполнена нижняя расточка для герметичного взаимодействия с ниппелем корпуса при его продольном перемещении.

4. Устройство по п. 1, отличающееся тем, что элементы соединения несущей колонны труб с хвостовиком дополнительно содержат нижний ствол, соединенный в верхней части нижней муфтой с верхним стволом и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, нижней частью соединенный с хвостовиком.

5. Устройство по п. 1, отличающееся тем, что внутренний соединительный элемент воронки выполнен в виде левой цилиндрической резьбы с шагом T1, взаимодействующей с ответной левой цилиндрической резьбой с шагом T1, выполненной на выступах упруго деформируемых лепестков цанги.

6. Устройство по п. 1, отличающееся тем, что подвижная втулка для активации разъединителя гидравлическим способом с целью предварительного подъема корпуса вверх, фиксирующая левую цилиндрическую резьбу выступов упруго деформируемых лепестков цанги в положении взаимодействия с левой цилиндрической резьбой воронки, выполнена в виде ступенчатой верхней дифференциальной втулки.

7. Устройство по п. 6, отличающееся тем, что верхняя ступень верхней дифференциальной втулки герметично установлена на проточке корпуса диаметром D1, а нижняя ступень герметично установлена на проточке корпуса диаметром D2.

8. Устройство по п. 7, отличающееся тем, что обе ступени верхней дифференциальной втулки образуют с корпусом среднюю герметичную полость, связанную с осевым отверстием корпуса средним радиальным отверстием, выполненным в стенке корпуса.

9. Устройство по п. 7, отличающееся тем, что на проточке корпуса диаметром D2 выполнена кольцевая канавка, в которой установлен средний стопор в виде сжатого разрезного упруго деформируемого ступенчатого кольца, взаимодействующего с нижним торцом верхней дифференциальной втулки после ее перемещения в крайнее верхнее положение.

10. Устройство по п. 7, отличающееся тем, что на проточке корпуса диаметром D2 под кольцевой канавкой выполнена фигурная кольцевая канавка, взаимодействующая с выступами упруго деформируемых лепестков цанги после перемещения верхней дифференциальной втулки в крайнее верхнее положение и рассоединения выступов упруго деформируемых лепестков цанги с левой цилиндрической резьбой воронки.

11. Устройство по п. 1, отличающееся тем, что верхняя ступень наружной втулки совместно с верхней ступенью цанги и проточкой диаметром D3 верхней ступени корпуса образуют верхнюю герметичную полость, гидравлически связанную с осевым отверстием корпуса верхним радиальным отверстием, выполненным в стенке корпуса.

12. Устройство по п. 1, отличающееся тем, что фиксатор наружной втулки в исходном положении выполнен в виде срезных винтов, соединяющих ее с цангой.

13. Устройство по п. 11, отличающееся тем, что фиксатором цанги на корпусе в исходном положении является верхнее шпоночное соединение и верхняя дифференциальная втулка, связанная с корпусом срезными винтами и взаимодействующая нижним торцом со средним стопором после ее перемещения в крайнее верхнее положение.

14. Устройство по п. 1, отличающееся тем, что верхняя ступень нижней дифференциальной втулки герметично установлена на проточке нижнего ствола диаметром D5, а нижняя ступень герметично установлена на проточке нижнего ствола диаметром D6.

15. Устройство по п. 14, отличающееся тем, что обе ступени нижней дифференциальной втулки образуют с нижним стволом нижнюю герметичную полость, связанную с осевым отверстием нижнего ствола нижним радиальным отверстием, выполненным в стенке нижнего ствола.