Изобретение относится к автомобильной промышленности, а именно к пневматическим грузовым и легкогрузовым шинам радиальной и диагональной конструкции с каркасом из обрезиненного текстильного корда.

Для изготовления каркасов шин из обрезиненного текстильного корда широко используются кордные ткани со структурой 144 текс ×1×2 или 188 (187) текс ×1×2 с числом кручений в пределах 300-380, 210 текс ×1×2 с числом кручений в пределах 260-360, 155(150)×1×3 с кручение в диапазоне 220-320.

Изготовление таких шин отличается значительными трудоемкостью и энергоемкостью, в эксплуатации таких шин существенным становится вопрос недостаточной долговечности и большом сопротивлении качению [1-3].

Недостатком известных конструкций пневматических шин является выполнение каркаса шин с большим числом слоев корда каркаса, что необходимо для обеспечения требуемых запасов прочности. Это приводит к существенному повышению толщины каркаса шины, значительному усложнению конструкции борта шины, включая необходимость использования двух и более колец в одном борте.

Известна также покрышка пневматической шины радиальной конструкции с каркасом из одного слоя обрезиненного металлического корда (металлокорд) [4,5].

Недостатком этого конструкторского решения каркаса шины является необходимость полного изменения существующей технологии изготовления шин, а также повышенные отказы шин в условиях смешанной дорожной эксплуатации.

Известны также конструкции пневматических шин с каркасом на основе текстильных кордов со структурой (линейной плотностью) 188 (187) текс ×1×3, 210 текс ×1×3, 188 (187) текс ×2×2, 210 текс ×2×2 с числом кручений 180-240 на метр. Указанные конструкции позволяют снизить число слоев корда в каркасе шины, могут производиться на том же технологическом оборудовании, что и традиционные каркасы, кроме того, эти конструкции имеют повышенную надежность и долговечность в эксплуатации) [6, 7].

Однако использование для изготовления каркаса шины текстильных кордов с типовыми значениями линейной плотности кордного волокна в массовом производстве шин не всегда эффективно, так как часто требует для обеспечения заданной прочности или большего числа сложений в кордной нити, или увеличения числа слоев каркаса на 1-2, в сравнении с конструкцией с оптимальным значением линейной плотности.

При производстве шин каркасом из текстильного корда в грузовых шинах применение более высокопрочных кордов позволяет создавать конструкцию с меньшим числом слоев каркаса шины. Свойства текстильного корда зависят от характеристик материала полимера, из которого он выполнен, линейной плотности кордной нити, структуры кордной нити, числа круток, толщины кордной нити, пропиточного состава. Основные проблемы применения высокопрочных кордов в шинной промышленности связаны с удельным снижением адгезионных свойств и большой толщиной обрезинки слоя, связанной с увеличением диаметра нити корда. В то же время конструкция каркасов из текстильных высокопрочных кордов с меньшим числом слоев обеспечивает меньшую толщину покрышки во всех сечениях при сохранении или даже увеличении запасов прочности каркаса. Каждый слой текстильного корда каркаса закрепляется вокруг бортового кольца методом заворота. Каждое окончание слоя текстильного корда каркаса представляет собой очаг напряженно-деформированного состояния, опасный с точки зрения расслоения. Поэтому снижение числа слоев текстильного корда каркаса при сохранении высоких адгезионных свойств кордов позволяет снизить трудоемкость производства и повысить надежность шин в эксплуатации. Кроме того, развитие промышленности производства полимерных волокон позволяет производить сегодня нити разной толщины (текса), а не только стандартные ряды, как в недавнем прошлом. В связи с этим при массовом производстве шин с использованием высокопрочных материалов возникает задача выбора наиболее оптимальной конструкции армирующего текстильного кордного материала каркаса.

Технической задачей, на решение которой направлено предложенное техническое решение, является повышение качества шины при обеспечении требуемых технико-экономических показателей путем создания конструкции шины с заданными параметрами с каркасом из текстильных тканей при сниженном количестве слоев каркаса шины. При этом грузовые и легкогрузовые шины с улучшенными показателями, обусловленными предлагаемым техническим решением, можно производить без существенных изменений в технологии.

Поставленная техническая задача решается тем, что в пневматической шине, включающей каркас, выполненный из текстильной кордной ткани, используют ткань с числом кручений нити 180-290 на метр, разрывная прочность нити более 400 Н, удельная прочность более BS/tex >0,78, удлинение нити корда при нагрузке от 39 до 45 Н менее 3%, резиносодержание в слое 18-27%.

Использование ткани, отвечающей данным параметрам, позволяет создать при соблюдении традиционных технологий изготовления шин пневматическую шину

радиальной или диагональной конструкции, включающую каркас, выполненный из минимального числа слоев с сохранением и/или повышением качественных показателей.

Техническим результатом, достижение которого обеспечивается реализацией всей совокупности существенных признаков, является:

- уменьшение числа слоев корда в каркасе в 1,3-4 раза;

- снижение массы шины;

- снижение рабочей температуры в шине;

- снижение потерь на качение;

- упрощение конструкции борта за счет снижения числа бортовых колец и количества деталей;

- снижение трудоемкости изготовления за счет сокращения необходимого числа операций на изготовление единицы продукции;

- повышение скоростной выносливости и усталостной долговечности шины;

- снижение энергоемкости производства единицы продукции.

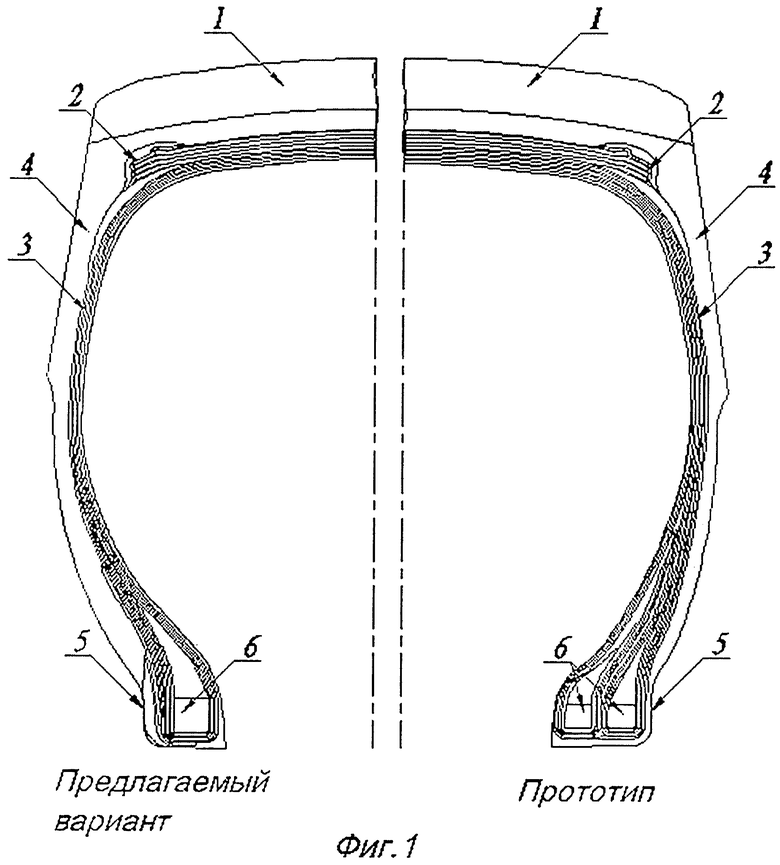

Предлагаемая конструкция изображена на чертеже (фиг.1), на котором представлены профили меридионального сечения покрышки 12.00R20 существующей конструкции и предлагаемого варианта с использованием высокопрочных кордов.

Предложенная покрышка пневматической шины включает:

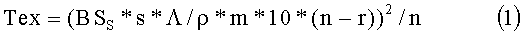

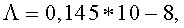

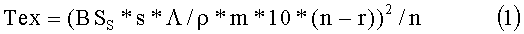

протектор (1), брекер (2), каркас (3) из 3-х слоев текстильного корда, боковины (4), борта (5) с бортовыми кольцами (6), при этом кордная ткань которого выбрана на основе следующего соотношения:

где * - знак умножения;

/ - знак деления;

Тех - требуемая линейная плотность волокна для нитей корда каркаса;

BSS - требуемая прочность каркаса на единицу ширины;

r - резиносодержание в слое;

m - число слоев в шине (для диагональной шины кратно 2);

ρ - удельная прочность материала кордной нити;

Λ - коэффициент зависимости диаметра кордной нити от текса для данного полимера;

n - число сложений кордной нити (рекомендуется 2 или 3);

s - коэффициент равномерности загрузки для малослойной конструкции, 0,9-0,8;

Ниже приведены примеры реализации предложенной конструкции шины.

Пример 1

Исходная конструкция шины 12.00R20 при коэффициенте запаса 10 - 4 слоя 30КНТС 990 нитей на метр и 2 слоя 302КНТС 750 н/м, то есть прочность каркаса на единицу ширины составит 285*(4*990+2*750)=1556100 Н.

Новая конструкция предполагается трехслойной, нити каркаса выполнены из полимера анида 728, удельная прочность 0,84 Н/текс, Λ=0,145*10-8, резиносодержание в слое предполагаем 22%.

После подстановки в формулу

данных нити требуемой прочности на единицу ширины каркаса получим:

- для кордной нити в 3 сложения необходима линейная плотность 265 текс,

- для кордной нити в 4 сложения необходима линейная плотность 184 текс.

На основе этих значений выбираем либо волокна из стандартных рядов толщин, либо используем специальный калибр нити, если объем потребления достаточно велик. Таким образом, может быть использована для малослойной конструкции кордная ткань из нити с указанными выше свойствами в вариантах:

- 188×2×2 на основе одного из стандартных значений линейной плотности нитей;

- кордная нить специальной линейной плотности 265×1×3;

- 280×1×3 специальной линейной плотности или (140+140)×1×3 на основе сложения волокон стандартной линейной плотности с увеличением коэффициента запаса каркаса.

Пример 2

Шина 18.00-25 нс 32, исходная конструкция каркаса из 16 слоев кордной ткани 30А с частотой 940 н/м и 2 слоя 302А с частотой 750 н/м.

Новую конструкцию предполагаем на основе кордной ткани из полимера анида 728, удельная прочность 0,84 Н/текс,  делаем расчет для 10 и 12 слоев (кратно 2).

делаем расчет для 10 и 12 слоев (кратно 2).

После подстановки в формулу

с учетом конструкции нити в три сложения получим:

для конструкции каркаса из 10 слоев - требуется волокно 204 текс,

для конструкции каркаса из 12 слоев - требуется волокно 142 текс.

С учетом того, что в шинах подобного класса принято делать несколько пар верхних слоев каркаса с уменьшенной частотой с целью снижения сдвиговых деформаций под протектором, можно на основании расчета рекомендовать конструкцию из 12 (10+2 разряженных) слоев корда на основе нити 188×1×3, где линейная плотность выбрана из стандартного ряда.

При использовании кордной нити в 2 сложения:

для конструкции каркаса из 10 слоев - требуется волокно 306 текс,

для конструкции каркаса из 12 слоев - требуется волокно 213 текс.

С учетом предыдущего можно рекомендовать конструкцию каркаса из 12 слоев на основе кордной нити (240-300)×1×2.

Пример 3

Шина 185/75R16C - каркас на основе двух слоев 23КНТС с частотой 940 нитей/м.

Предполагаем однослойную конструкцию:

кордная нить в 3 сложения - 166 текс,

кордная нить в 2 сложения - 244 текс.

Возможна практическая реализация из стандартной линейной плотности кордной нити - 188×3 с небольшим увеличением коэффициента запаса по каркасу.

Предложенные конструкции шин могут быть изготовлены в серийном производстве на имеющемся стандартном оборудовании.

Источники информации

1. Отчет по результатам анализа шин. Грузовые радиальные шины. Бюллетень «Информ-Простор» №4. 0094 - ИП. М., 2000 г.

2. Отчет по результатам анализа шин. Грузовые радиальные шины. Бюллетень «Информ-Простор». №4 0095 - ИП. М., 2000 г.

3. Отчет по результатам анализа шин. Грузовые радиальные шины. Бюллетень «Информ-Простор». №4 0097 - ИП. М., 2000 г.

4. Отчет по результатам анализа шин. Грузовые радиальные ЦМК шины. Бюллетень «Информ-Простор». №3 0092 - ИП. М., 2000 г.

5. Отчет по результатам анализа шин. Грузовые радиальные ЦМК шины. Бюллетень «Информ-Простор». №3 0093 - ИП. М., 2000 г.

6. Патент РФ №2317212. Покрышка пневматической шины.

7. Патент РФ №2377136. Покрышка пневматической шины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2006 |

|

RU2317212C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2377136C2 |

| Полиамидная кордная ткань для каркаса многослойных шин | 2020 |

|

RU2731702C1 |

| Кордная гибридная ткань для каркаса многослойных шин | 2020 |

|

RU2729526C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ КРУПНОГАБАРИТНЫХ АВТОМОБИЛЕЙ | 2006 |

|

RU2320496C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2012 |

|

RU2520724C2 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729897C1 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729908C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2012 |

|

RU2525344C1 |

| Пневматическая радиальная легковая шина и легкогрузовая шина | 2021 |

|

RU2793769C2 |

Изобретение относится к автомобильной промышленности, а именно к пневматическим грузовым и легкогрузовым шинам радиальной и диагональной конструкции с каркасом из обрезиненного текстильного корда. В пневматической шине, включающей каркас, выполненный из текстильной кордной ткани, в качестве текстильной кордной ткани используется ткань с числом кручений нити 180-290 на метр, разрывная прочность нити более 400Н, удельная прочность BS/tex более >0,78, удлинение нити корда при нагрузке от 39Н до 45Н менее 3%, резиносодержание в слое 18-27%. Технический результат - повышение качества шины при обеспечении требуемых технико-экономических показателей путем создания конструкции шины с каркасом из текстильных нитей заданных параметров при сниженном количестве слоев каркаса шины. 1 ил.

Пневматическая шина, включающая каркас, выполненный из текстильной кордной ткани, отличающаяся тем, что в качестве текстильной кордной ткани используется ткань с числом кручений нити 180-290 на метр, разрывная прочность нити более 400 Н, удельная прочность BS/tex больше 0,78, удлинение нити корда при нагрузке от 39 Н до 45 Н менее 3%, резиносодержание в слое 18-27%.

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2006 |

|

RU2317212C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2377136C2 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ РАДИАЛЬНОЙ КОНСТРУКЦИИ | 2003 |

|

RU2262453C1 |

| US 5082042 A, 21.01.1992. | |||

Авторы

Даты

2012-07-20—Публикация

2011-02-16—Подача