Область техники, к которой относится изобретение

Изобретение относится к прикладной электротехнике. Более конкретно, оно относится к методам (способам) защиты от электрического пробоя вводов и внутрикорпусных проводников (электродов, деталей) в заполненных жидким диэлектриком высоковольтных трансформаторах, автотрансформаторах, трансформаторах тока и другом электротехническом оборудовании.

Уровень техники

Для защиты электрических проводников, которые расположены внутри корпуса электротехнического оборудования, заполненного жидким диэлектриком, по настоящее время уже более 50 лет используется бумажно-маслянная изоляция (БМИ) [1]. Суть этой изоляции состоит в том, что поверхность изолируемого проводника покрыта бумагой, которая пропитана жидким диэлектриком. Для увеличения пробивного напряжения применяют также БМИ с относительно тонкими несколькими слоями, которые чередуются с электропроводящими слоями из металлической фольги (сетки), так называемая, бумажно-маслянная конденсаторная изоляция (БМКИ).[1]. Во время эксплуатации в устройствах ввода проводников и внутри корпуса часто происходят пробои достаточно протяженных изоляционных промежутков. Такие пробои изоляции в жидком диэлектрике сопровождаются большими ударными волнами, которые во всех случаях приводят к разрушению высоковольтных трансформаторов, см. фото Фиг.1.

Других экспериментально обоснованных решений защиты от пробоя изоляции внутрикорпусных электрических проводников в жидком диэлектрике нет. Существующие методики контроля изоляционных свойств жидкого диэлектрика полностью зависят от человеческого фактора, который предопределяет аварию почти в 100% случаев.

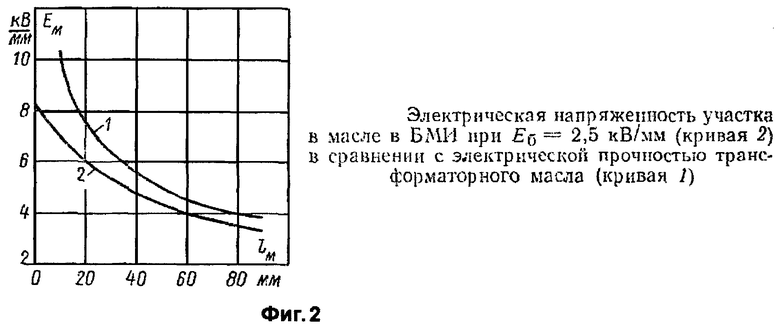

На Фиг.2 [1] представлена электрическая напряженность участка в масле в БМИ при Еб=2,5 кВ/мм (кривая 2) в сравнении с электрической прочностью трансформаторного масла (кривая 1). БМИ может наноситься на отдельные участки электродов, получается так называемая частичная бумажно-маслянная изоляция (ЧБМИ). Например, толщина ЧБМИ у российских трансформаторов тока типа ТФН составляет: на напряжение 35 кВ -16 мм, на 110 кВ - 54 мм, на 154 кВ - 67 мм, на 220 кВ - 100 мм. Видно, что толщина БМИ делает внутрикорпусные проводники массивными. В то время как прочность всей ЧБМИ определяется прочностью на пробой прослойки масла [1].

Ближайшим по назначению прототипом настоящего изобретения является БМКИ [1, 7]. Она выполняется намоткой бумаги на изолируемую деталь (проводник, электрод) до получения слоя заданной толщины и наложения поверх этого слоя проводящей (фольга, сетка) или полупроводящей обкладки. Затем снова наматывается бумажный слой и поверх него обкладка и т.д. Таким образом, толщина всей бумажной изоляции оказывается разделенной проводящими (полупроводящими) обкладками на отдельные слои. Последняя внешняя обкладка подлежит заземлению, то есть соединению с корпусом электротехнического оборудования. Затем производятся сушка и пропитка слоев изоляции маслом. Вся изоляция проводника представляет собой систему последовательно соединенных конденсаторов, исполняющих роль емкостного делителя напряжения. Напряжение между корпусом и проводником делится обратно пропорционально значениям емкостей последовательно соединенных конденсаторов этого делителя. Причем, чем меньше слой БМИ между ближайшими обкладками, см. график на Фиг.2 [1], тем большее напряжение выдерживается каждым отдельным конденсатором. И тем большее напряжение выдерживает вся изоляция проводника в целом, что, в конечном счете, позволяет уменьшить толщину изоляции.

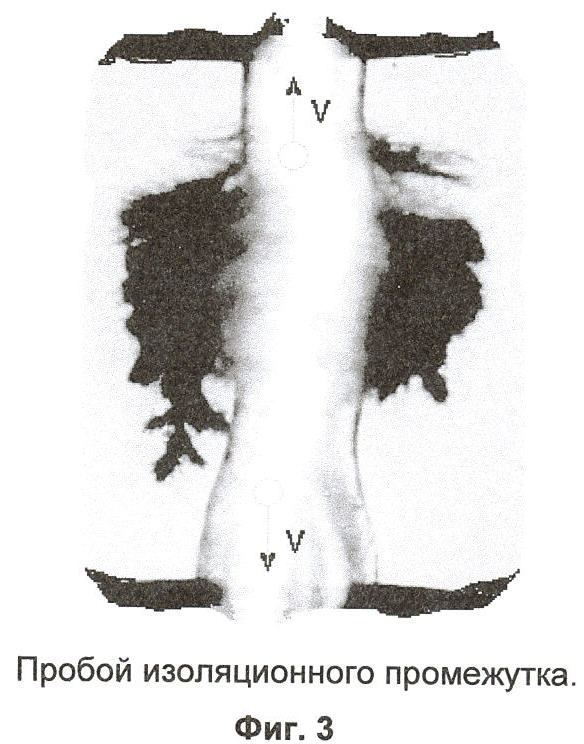

Из принципиальной схемы емкостного делителя напряжения видно, что при пробое одного из конденсаторов, если пробой бумажно-масляного слоя вызвал короткое замыкание между обкладками, напряжение между электродом и корпусом перераспределяется между непробитыми слоями (конденсаторами в делителе). Напряжение на каждом изоляционном слое БМКИ возрастает, и далее происходит пробой следующего слабого слоя (с наименьшей электрической прочностью материала). Анализ механизма пробоя в слое БМКИ показывает, что ввиду плотной среды бумаги, пропитанной маслом, в канале пробоя под действием электрического разряда возникают значительные давления и температуры. Продукты разложения жидкого диэлектрика под действием давления имеют возможность в большей степени перемещаться в слое только вдоль канала пробоя, см. фото на Фиг.3 [2]. При пробоях жидких диэлектриков в сильных локальных полях ~1-100 МВ/см (для различных жидкостей) анизотропная неустойчивость [3], возможно, является ключевым механизмом зарождения стримерных структур, их быстрого распространения (экспериментально наблюдались скорости более 100 км/с [4]) в виде тонких ветвящихся каналов, в среднем ориентированных вдоль локального электрического поля [3]. В процессе образования газовой фазы в одном из этих каналов происходит электрический пробой. В [4] отмечено, что при энергии разряда до 1,2 ·103 Дж и скорости нарастания тока в плазменном канале до ~1011 А/с, после пробоя жидкости плазма разрядного канала, имеющая начальную температуру ~(1-2)·104 К, расширяется со скоростью порядка (3-5)·103 м/с (Ушаков В.Я.). Это приводит к зарождению и эволюции ударных волн, сопровождающейся ростом перепада давления на фронте, на расстояниях около 3-5 мм от оси плазменного канала (Вилков К.В., Нагель Ю.А.).

В слое бумажной изоляции, пропитанной жидким диэлектриком, плотность среды вокруг канала пробоя значительно больше, чем в одном жидком диэлектрике. Следовательно, давление среды в канале пробоя БМКИ при одинаковых энерговыделениях будет больше. В БМКИ продукты разложения в виде многофазного потока (смеси газов, твердых частиц бумаги, капель жидкости, ионов) перемещаются по каналу пробоя в противоположные направления от центра давления с большой скоростью. После пробоя БМКИ часть продуктов разложения изоляции обязательно остается в канале пробоя, что приводит практически во всех случаях к замыканию обкладок. За счет динамического напора многофазного потока и сил инерции продукты разложения, двигаясь по каналу пробоя в противоположные направления от центра слоя, упираются в токопроводящие обкладки слоя БМКИ. Применяемые материалы для прокладок не обладают достаточной прочностью, чтобы противостоять возникающим на торцах канала пробоя температуре и давлению. Продукты разложения проникают в соседние слои БМКИ через обкладки пробитого слоя, и эти выходы канала пробоя в соседних слоях, см. фото Фиг.3, становятся центрами образования последующих пробоев. Электрический разряд мгновенно прошивает слой за слоем. Тем самым, случайный пробой в одном конденсаторе (слабом слое) создает условия цепной серии пробоев в соседних слоях БМКИ до тех пор, пока не разрушится вся изоляция проводника.

Анализ аварий, которые были вызваны пробоями высоковольтных вводов в трансформаторах, подтвердил вывод о том, что во всех случаях полностью разрушается вся изоляция проводника в трансформаторном масле. Пробой в слое БМКИ необратим, то есть изолирующие свойства не восстанавливаются после отключения напряжения. Более того, поскольку сила тока пробоя однозначно определена рабочим напряжением и сопротивлением в цепи короткого замыкания, то мощность взрыва при пробоях вводов чрезвычайно велика. Корпуса вводных устройств разрушаются в 100% случаев аварий, вызванных такими пробоями. Конструирование неразрушающихся корпусов вводных устройств и средств гашения ударных волн в трансформаторах решает только часть проблемы - пожаробезопасность, но не решает проблему надежности работы оборудования в целом. То есть пожара и выброса в атмосферу масла не будет, но оборудование выйдет из строя.

Известно, что при пробоях слоя жидкого диэлектрика, без каких либо наполнителей (бумаги), изоляционные свойства межэлектродного промежутка восстанавливаются. Опыт эксплуатации подтверждает, что при пробоях жидкого диэлектрика между витками обмоток трансформаторов, которые составляют около 48% случаев аварий на высоковольтных подстанциях, изоляционный промежуток восстанавливал свои свойства после отключения нагрузки. И после включения оборудование могло дальше продолжать работу под нагрузкой.

Электрическая прочность жидкого диэлектрика прямо не связана с удельной проводимостью или диэлектрическими потерями, однако сильно зависит от присутствия примесей. Относительная электрическая прочность изоляционного промежутка, заполненного жидким диэлектриком, увеличивается с уменьшением зазора промежутка и, как правило, уменьшается с увеличением растворенных в нем воды, присутствия газовых пузырьков, ионогенов, ионофоров и других кислородных органических соединений, возникающих как от энергетического воздействия, так и в результате его старения [5] в процессе эксплуатации. В БМКИ между слоями все эти вредные накопления сохраняются и не вымываются в процессе эксплуатации в основной объем жидкого диэлектрика. Зависимость ухудшения электрической прочности жидкого диэлектрика в составе БМКИ от времени эксплуатации установить сложно. Разбросы в определении электрической прочности жидкого диэлектрика даже без наполнителя велики [5]. И многое зависит от природы изоляционной жидкости и бумаги, а для минерального масла - от его структурно-группового состава. За счет возможности образовывать заряженные мицеллы и проводящие мостики вода оказывает более существенное влияние на пробой масла в том случае, если она находится в коллоидном состоянии. Все эти вредные накопления в слоях пропитанной маслом бумаги удалить из работающего электротехнического оборудования вообще невозможно, кроме как с помощью вывода оборудования в ремонт и полной замены БМКИ.

Сущность изобретения

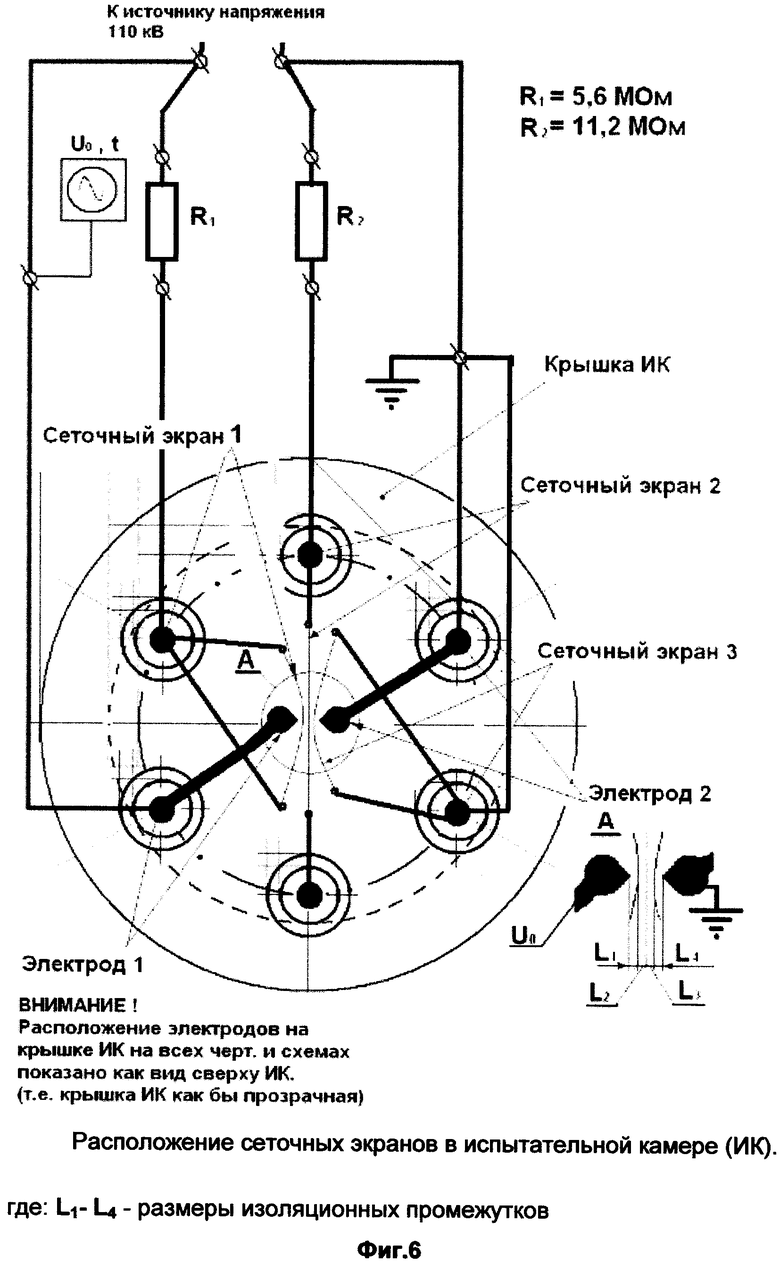

Способ защиты от электрического пробоя изоляционных промежутков в жидком диэлектрике с помощью сеточных экранов с управляемыми электрическими потенциалами основан на торможении предпробивных явлений в слоях изоляции (слоях жидкого диэлектрика без бумаги) вокруг изолируемого проводника. Это достигается путем подачи между изолированными жидким диэлектриком друг от друга сеточными экранами (обкладками) и проводником минимально возможной (запирающей пробой) разности электрических потенциалов или, синхронно с возникновением пробоя, подачи такой разности электрических потенциалов, которая меньше электрической прочности изоляционного промежутка. Управляющие электрические потенциалы формируют двумя резистивными делителями напряжения, см. Фиг.4, один из которых соединен с корпусом и сеточными экранами наружной группы, а другой - с проводником и сеточными экранами внутренней группы вокруг проводника. Активные сопротивления (резисторы) делителей устанавливают такими, чтобы при нормальной работе изоляции (при отсутствии пробоя) разници электрических потенциалов между сеточными экранами в группах наружних и внутренних были минимально возможными (запирающими), а рабочее напряжение прикладывалось практически полностью к нагруженному (среднему) изоляционному слою (или слоям с промежуточными сеточными экранами). В случае возникновения предпробивных явлений или пробоя в нагруженном (среднем) слое изоляции разницу электрических потенциалов между сеточными экранами в группах определяют параметрами резистивных делителей. Параметры резистивных делителей делают такими, что когда через них течет ток пробоя через нагруженный слой, напряжение на делителях перераспределяется и на сеточные экраны, соседние с нагруженным слоем, поступают разницы электрических потенциалов меньше электрической прочности этих промежутков, чем полностью исключают их пробой. Пробитый нагруженный слой изоляции мгновенно заменяется двумя свежими соседними слоями изоляции с меньшими разницами электрических потенциалов на каждом из них. Таким образом с двух сторон пробитого слоя создают изоляционные промежутки с меньшей напряженностью электрического поля, что препятствует дальнейшему развитию пробоя в соседние слои изоляции (изоляционные промежутки). Резисторы делителей напряжения в цепях сеточных экранов в то же время ограничивают ток пробоя, в результате чего снижают мощность ударных волн от пробоя нагруженного слоя изоляции, и его сеточные экраны не разрушаются. Короткого замыкания слоя не происходит. В силу ограничения тока пробой быстро гаснет. После некоторого времени изоляционные свойства промежутка с жидким диэлектриком (нагруженного слоя) восстанавливаются и оборудование может продолжать работу. Ток через нагруженный слой и делители напряжения прекращается, и распределение электрических потенциалов на всех сеточных экранах восстанавливается до состояния, которое было до пробоя. Способ защиты исключает возможность накопления в изоляционных промежутках (слоях изоляции) в процессе эксплуатации продуктов старения и разложения жидкого диэлектрика. Для этого используют гидродинамически прозрачные для жидкого диэлектрика сеточные экраны и дистанционирующие спирали, а также отверстия в сеточных экранах для циркуляции жидкого диэлектрика, что в комплексе позволяет выработать весь срок службы жидкого диэлектрика, который находится в корпусе электротехнического оборудования. Жидкий диэлектрик циркулирует в изоляционных промежутках (слоях изоляции) между сеточными экранами вокруг проводника и свободно замещается свежим жидким диэлектриком из окружающего его объема.

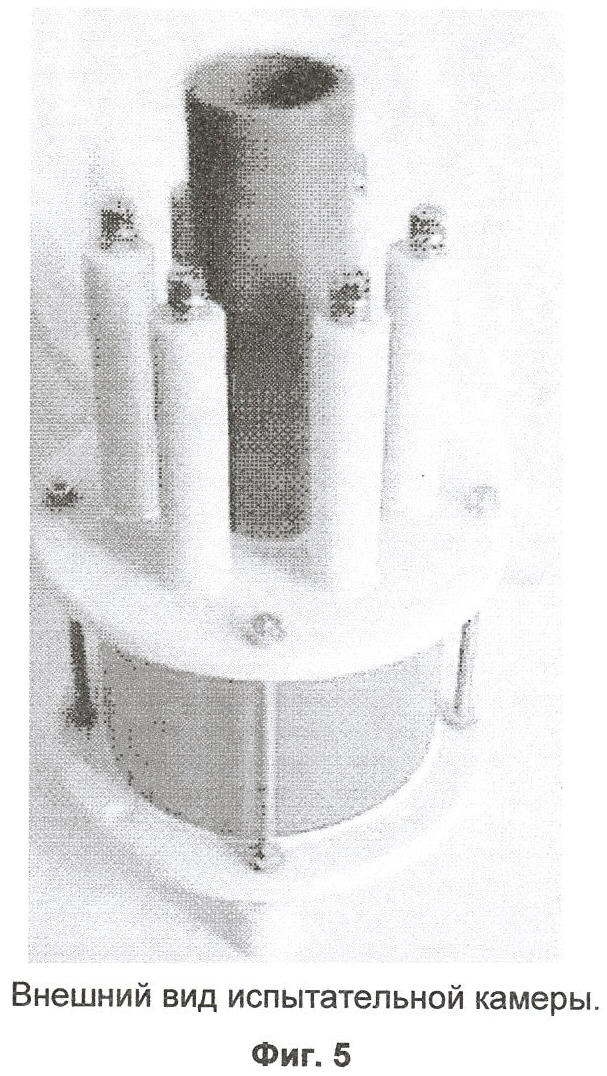

Проведенные авторами настоящего изобретения опыты на испытательной камере, внешний вид и расположение сеточных экранов в которой представлены на Фиг.5 и 6, подтвердили возможность реализации данного способа защиты изоляционных промежутков от пробоя.

Способ защиты от электрического пробоя изоляционных промежутков в жидком диэлектрике с помощью сеточных экранов с управляемыми электрическими потенциалами включает в себя следующие известные операции:

- покрытие поверхности проводника электрически изолированными между собой и проводником слоями электропроводящей обкладки - сеточными экранами (металлической сетки);

- установку внутри корпуса электротехнического оборудования проводника (электрода, детали), присоединение его к другим проводникам и деталям;

- соединение внешнего сеточного экрана с корпусом электротехнического оборудования;

- заполнение внутреннего объема корпуса жидким диэлектриком;

- включение рабочего электрического напряжения между проводником и корпусом; отличающийся тем, что:

1. Сеточный экран выполняют в виде чулка (без шва) с ячейкой сетки в виде квадрата (ромба), диагональ которого располагают вдоль оси изолируемого проводника, что позволяет использовать для всех слоев изоляции один условный диаметр чулка;

- условный диаметр чулка выбирают исходя из обеспечения плотного облегания изолируемого проводника по всей его длине, в том числе в самом малом и большом его сечениях (на изгибе, месте сварки внахлест, месте болтового соединения и т.п.).

2. Дистанционирование и изолирование сеточных экранов между проводником и между собой выполняют спиралями из упругого твердого диэлектрика, который совместим с жидким диэлектриком;

- применяют в качестве материала для дистанционирующих спиралей упругий, без пор, не абсорбирующий газы диэлектрик, в результате чего отпадает необходимость в трудоемкой сушке изолируемых проводников, электродов и деталей для электротехнического оборудования.

3. Условный диаметр дистанционирующей спирали, ее толщину, шаг витков и длину выбирают исходя из обеспечения плотного облегания поверх изолируемых проводника и всех слоев сеточных экранов по всей их длине для создания требуемых толщин изоляционных промежутков между проводником и сеточными экранами с учетом их провисов между витками.

4. Фактический диаметр чулка сеточного экрана для конкретного слоя получают путем его продольного растяжения или сжатия при натягивании на изолируемый проводник поверх дистанционирующих спиралей, в результате чего не требуется изготовление чулков разных условных диаметров.

5. Дистанционирующие спирали натягивают поверх проводника и сеточных экранов вплотную с перехлестом витков одной спирали в соседние спирали, чем обеспечивают требуемую толщину изоляционного промежутка между проводником и сеточным экраном и между сеточными экранами по всей длине проводника.

6. Сеточный экран и дистанционирующие спирали выполняют гидродинамически прозрачными для жидкого диэлектрика, в объеме которого размещают изолируемый проводник, чем обеспечивают в течение эксплуатации постоянное вымывание продуктов старения и разложения жидкого диэлектрика из изоляционных промежутков между сеточными экранами вокруг проводника в основной объем жидкого диэлектрика, находящегося внутри корпуса электротехнического оборудования, в результате чего после пробоев происходит быстрое восстановление изоляции (изоляционных промежутков с жидким диэлектриком).

7. Сеточные экраны вокруг изолируемого проводника соединяют как минимум с двумя резистивными делителями напряжения таким образом, см. Фиг.4, что один делитель соединяют с корпусом и сеточными экранами наружной группы, а другой соединяют с проводником и сеточными экранами внутренней группы вокруг проводника;

- в объеме жидкого диэлектрика между сеточными экранами внутренней и наружной групп образуют нагруженный рабочим напряжением как минимум один изоляционный промежуток с требуемой электрической прочностью (далее по тексту - нагруженный слой) и соседние с ним ненагруженные рабочим напряжением изоляционные промежутки, лежащие в направлениях к поверхностям изолируемого проводника и корпуса (далее по тексту - ненагруженные слои);

- количество и толщины нагруженных и ненагруженных слоев изоляции определяют из расчетов требуемой прочности и вероятности пробоя всей изоляции.

8. Параметры резистивных делителей напряжения устанавливают такими, которые ограничивают ток пробоя нагруженного слоя до исключающего повреждение сеточных экранов значения и, при отсутствии через них тока от пробоя нагруженного слоя (и/или тока утечки изоляции), подают на сеточные экраны внутренней и наружной групп управляющие электрические потенциалы, которые создают минимальные напряженности электрического поля на ненагруженных слоях такие, что практически все рабочее напряжение прикладывается к нагруженному слою изоляции.

9. Параметры резистивных делителей напряжения устанавливают такими, которые при возникновении через них тока от пробоя нагруженного слоя, синхронно с его нарастанием, подают на сеточные экраны внутренней и наружной групп управляющие электрические потенциалы, создающие как минимум на двух слоях изоляции, ближайших с пробитым слоем, разницу электрических потенциалов значительно меньше напряжения пробоя так, что практически все рабочее напряжение на время восстановления изоляции нагруженного слоя перекладывается с него на соседние слои изоляции.

10. Одновременно с включением напряжения между проводником и корпусом с резистивных делителей на сеточные экраны подают управляющие электрические потенциалы, которые при отсутствии пробоя нагруженного слоя создают на ненагруженных слоях изоляции минимальные разницы электрических потенциалов, исключающие старение и разложение жидкого диэлектрика;

- в случае пробоя нагруженного слоя (и/или возникновения тока утечки через него), синхронно с нарастанием тока пробоя создают уменьшенные (запирающие пробой) напряженности электрического поля как минимум на двух ближайших соседних слоях, что препятствует дальнейшему развитию пробоя, одновременно, последующие соседние слои (до пробоя не нагруженные) нагружают всем рабочим напряжением;

- способ защиты уменьшает вероятность полного пробоя всей изоляции практически до нуля.

11. В нагруженный и ненагруженные слои изоляции с целью увеличения их электрической прочности устанавливают изолированные друг от друга дистанционирующими спиралями пассивные сеточные экраны, которые не соединяют с резистивными делителями напряжения;

- все сеточные экраны снабжают отверстиями, расположением которых усиливают циркуляцию жидкого диэлектрика в изоляционных промежутках.

12. Количество сеточных экранов, изоляционных промежутков, пассивных сеточных экранов определяют исходя из свойств жидкого диэлектрика, рабочего напряжения и требуемой вероятности пробоя изоляции.

Промышленная применимость

Изобретение может быть применено при конструировании вводов высоковольтных трансформаторов напряжения, трансформаторов тока и другого электротехнического оборудования с целью исключения в них электрических пробоев, приводящих к выходу из строя. Использование изобретения позволяет повысить эксплуатационную надежность и безопасность работы электрических подстанций.

Литература

1. Справочник по электрическим аппаратам высокого напряжения. И. М. Адоньер, В. В. Афанасьев, и др. Под ред. В. В. Афанасьева. - Л: Энергоатомиздат, Ленингр. отделение, 1987, - 544 с. с ил.

2. Мелехов А. В. Исследование предпробойных катодных процессов в дистиллированной воде. / С.М.Коробейников, А.В.Мелехов, В.Г.Посух, А.Г.Пономаренко, Э.Л.Бояринцев, В.М.Антонов. // Материалы 13 Межд. школы-семинара «Физика импульсных разрядов в конденсированных средах», г.Николаев, 2007. - С.11-13.

3. Куперштох А. Л., Медведев Д. А. Электрогидродинамическая неустойчивость жидких диэлектриков в сильных электрических полях и распад на анизотропную двухфазную систему жидкость-пар. Доклады РАН, 2006, том 411, №6, с.766-769.

4. Григорьев А.Л. Формирование ударных волн импульсными электрическими разрядами в воде и исследование их воздействия на преграды. Автореферат диссертации на соискание ученой степени кандидата технических наук Специальность: 01.02.05: Механика жидкости, газа и плазмы. Москва. 2007.

5. Аракелян В.Г. Цели, понятия и общие принципы диагностического контроля высоковольтного электротехнического оборудования // Электротехника. 2002. №5. С.23-27.

6. Коробейников С.М., Мелихов А.В., Ганенко К.Б. Поведение пузырьков в перфтортриэтиламине под действием сильных электрических полей. Теплофизика высоких температур. - 2002. - Т.39. - №6. - С.885-889.

7. RU 2004114918/28 от 18.05.2004. Устройство контроля состояния оборудования с бумажно-маслянной изоляцией конденсаторного типа. Авт. Крылов И.П.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРИЧЕСКОГО ПРОБОЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ, ИМЕЮЩЕГО ИЗОЛЯЦИОННЫЙ ПРОМЕЖУТОК И ПОВЕРХНОСТИ ЭЛЕКТРОДОВ, ИЗОЛИРОВАННЫХ МЕЖДУ СОБОЙ ЖИДКИМ ДИЭЛЕКТРИКОМ | 2009 |

|

RU2441303C2 |

| ОПОРА С ДВОЙНОЙ ОБОЛОЧКОЙ ИЗ СВИТОЙ ЛЕНТЫ ДЛЯ ПОДВЕСКИ ПРОВОДОВ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2009 |

|

RU2501924C2 |

| МОБИЛЬНЫЙ ГЕНЕРАТОР ИМПУЛЬСНЫХ НАПРЯЖЕНИЙ И ТОКОВ | 2010 |

|

RU2488132C2 |

| МОБИЛЬНЫЙ ГЕНЕРАТОР ТОКА ДЛЯ ПЛАВКИ ГОЛОЛЕДА НА ПРОВОДАХ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2522423C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИОННОЙ ЖИДКОСТИ | 2008 |

|

RU2383893C1 |

| ВЫСОКОВОЛЬТНЫЙ ТРАНСФОРМАТОР ТОКА | 1993 |

|

RU2050610C1 |

| ОПОРА ИЗ СВИТОЙ ЛЕНТЫ ДЛЯ ПОДВЕСКИ ПРОВОДОВ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕЕ МОНТАЖА | 2009 |

|

RU2418930C2 |

| ЭЛЕКТРИЧЕСКИЙ РАЗЪЕДИНИТЕЛЬ | 2011 |

|

RU2528613C1 |

| МАЛОГАБАРИТНЫЙ РЕНТГЕНОВСКИЙ ГЕНЕРАТОР | 1989 |

|

SU1602381A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2008 |

|

RU2390082C1 |

Изобретение относится к способам защиты от электрического пробоя вводов и внутрикорпусных проводников (электродов) в заполненных жидким диэлектриком высоковольтных трансформаторах, автотрансформаторах, трансформаторах тока и другом электротехническом оборудовании. Технический результат направлен на проектирование и производство оборудования нового поколения, которое не будет выходить из строя из-за пробоев. Способ защиты от электрического пробоя основан на торможении предпробивных явлений в изоляционных промежутках вокруг проводника. Через активные сопротивления между сеточными экранами и изолируемым проводником подаются соответствующие разности электрических потенциалов, которые в случае возникновения пробоя в одном слое изоляции препятствуют дальнейшему развитию его в соседние слои. Торможение пробоя позволяет сохранить изоляционные свойства слоя полностью, и оборудование продолжает нормально работать. Способ защиты позволяет вырабатывать весь срок службы жидкого диэлектрика. 11 з.п. ф-лы, 6 ил.

1. Способ защиты от электрического пробоя изоляционных промежутков в жидком диэлектрике с помощью сеточных экранов с управляемыми электрическими потенциалами, включающий операции покрытия проводника (электрода, детали) электрически изолированными между собой и проводником слоями сеточного экрана (электропроводящей сетки), установки проводника внутри корпуса электротехнического оборудования, заполненного жидким диэлектриком, включения электрического напряжения между проводником и корпусом, отличающийся тем, что сеточный экран выполняют в виде чулка (без шва) с ячейкой сетки в виде квадрата (ромба), диагональ которого располагают вдоль оси изолируемого проводника, и используют для всех слоев изоляции условный единый диаметр чулка, который выбирают исходя из обеспечения плотного облегания им изолируемого проводника по всей его длине.

2. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что дистанционирование и изолирование сеточных экранов между проводником и между собой выполняют спиралями из упругого твердого диэлектрика, который совместим с жидким диэлектриком по изоляционным свойствам, применяют в качестве материала для дистанционирующих спиралей упругий, без пор, не ассорбирующий газы диэлектрик.

3. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что условный диаметр дистанционирующей спирали, ее толщину, шаг витков и длину выбирают исходя из обеспечения плотного облегания поверх изолируемого проводника и всех слоев сеточных экранов по всей их длине для создания требуемых толщин изоляционных промежутков между проводником и сеточными экранами с учетом их провисов между витками.

4. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что фактический диаметр чулка сеточного экрана для конкретного слоя изоляции получают путем его продольного растяжения или сжатия при натягивании на изолируемый проводник поверх дистанционирующих спиралей.

5. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что дистанционирующие спирали натягивают поверх проводника и сеточных экранов вплотную с перехлестом витков одной спирали в соседние спирали, чем обеспечивают требуемую толщину изоляционного промежутка между проводником и сеточным экраном, и между сеточными экранами по всей длине проводника.

6. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что сеточный экран и дистанционирующие спирали выполняют гидродинамически прозрачными для жидкого диэлектрика, в объеме которого размещают изолируемый проводник, чем обеспечивают в течение эксплуатации вымывание продуктов старения и разложения жидкого диэлектрика из изоляционных промежутков между сеточными экранами и быстрое восстановление изоляции жидкого диэлектрика после пробоя.

7. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что сеточные экраны вокруг изолируемого проводника соединяют как минимум с двумя резистивными делителями напряжения таким образом, как вариант см. Фиг.4, что один делитель соединяют с корпусом и сеточными экранами наружной группы, а другой соединяют с проводником и сеточными экранами внутренней группы вокруг проводника, что в объеме жидкого диэлектрика между сеточными экранами внутренней и наружной групп образуют нагруженный рабочим напряжением как минимум один изоляционный промежуток с требуемой электрической прочностью (далее по тексту - нагруженный слой) и соседние с ним ненагруженные рабочим напряжением изоляционные промежутки, лежащие в направлениях к поверхностям изолируемого проводника и корпуса (далее по тексту - ненагруженные слои), что количество и толщины нагруженных и ненагруженных слоев изоляции определяют из расчетов требуемой их прочности и вероятности пробоя всей изоляции проводника.

8. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что устанавливают параметры резистивных делителей напряжения такими, которые ограничивают ток пробоя нагруженного слоя до исключающего повреждение сеточных экранов значения и, при отсутствии через них тока от пробоя нагруженного слоя и/или тока утечки изоляции, подают на сеточные экраны внутренней и наружной групп управляющие электрические потенциалы, которые создают минимальные напряженности электрического поля наненагруженных слоях такие, что практически все рабочее напряжение прикладывается к нагруженному слою изоляции.

9. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что устанавливают параметры резистивных делителей напряжения такими, которые, при возникновении через них тока от пробоя нагруженного слоя, синхронно с его нарастанием, подают на сеточные экраны внутренней и наружной групп управляющие электрические потенциалы, создающие как минимум на двух слоях изоляции, ближайших с пробитым слоем, разницу электрических потенциалов значительно меньше напряжения пробоя так, что практически все рабочее напряжение на время восстановления изоляции нагруженного слоя перекладывается с него на соседние слои изоляции.

10. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что одновременно с включением напряжения между проводником и корпусом с резистивных делителей на сеточные экраны подают управляющие электрические потенциалы, которые при отсутствии пробоя нагруженного слоя создают на ненагруженных слоях изоляции минимальные разницы электрических потенциалов, исключающие старение и разложение жидкого диэлектрика, что в случае пробоя нагруженного слоя и/или возникновения тока утечки через него, синхронно с нарастанием тока пробоя создают уменьшенные (запирающие пробой) напряженности электрического поля как минимум на двух ближайших соседних слоях, чем препятствуют дальнейшему развитию пробоя, одновременно последующие соседние слои (до пробоя ненагруженные) нагружают всем рабочим напряжением, чем уменьшают вероятность полного пробоя всей изоляции проводника практически до нуля.

11. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что в нагруженные и ненагруженные слои изоляции устанавливают изолированные друг от друга дистанционирующими спиралями пассивные сеточные экраны, которые не соединяют с резистивными делителями напряжения, что все сеточные экраны снабжают отверстиями, расположение которых усиливает циркуляцию жидкого диэлектрика в изоляционных промежутках.

12. Способ защиты от электрического пробоя изоляционных промежутков по п.1, отличающийся тем, что количество сеточных экранов, изоляционных промежутков, пассивных сеточных экранов определяют исходя из свойств жидкого диэлектрика, рабочего напряжения и требуемой вероятности пробоя изоляции.

| Справочник по электрическим аппаратам высокого напряжения | |||

| / Под ред | |||

| АФАНАСЬЕВА В.В | |||

| - Ленинград: Энергоатомиздат, 1987, с.544 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ОБОРУДОВАНИЯ С БУМАЖНО- МАСЛЯНОЙ ИЗОЛЯЦИЕЙ КОНДЕНСАТОРНОГО ТИПА | 2004 |

|

RU2265861C1 |

| СПОСОБ И СХЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ ПОЛЯРИЗОВАННОГО УСТРОЙСТВА ПРИ ПРИМЕНЕНИИ ПЕРЕМЕННОГО ТОКА | 2000 |

|

RU2249285C2 |

| СПОСОБ ЗАЩИТЫ НЕОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ | 0 |

|

SU344954A1 |

| US 4672290 A, 09.06.1987. | |||

Авторы

Даты

2012-07-20—Публикация

2009-08-05—Подача