Известны различные способы защиты не обрабатываемых поверхностей при электрохимической обработке, а именно: покрытия пластмассами, специальными лаками и красками, эпоксидными СлМолами, применение протекторной и катодной защит.

Известен способ, по которому к защищаемым частям поверхности сначала подают газ, например воздух, а затем обрабатывают поверхность при избыточном давлении этого газа над давлением электролита.

Предлагаемый способ отличается от известного тем, что в качестве изолирующего материала применяют не растворимую в электролите диэлектрическую жидкость с удельным весом, отличнь1м от удельного веса электролита, которую подают в направлении рабочей зоны, обмывая ею изолируемые участки поверхности деталей. .

Это позволяет локализировать процесс обработки, а следовательно, повысить точность формообразования и чистоту поверхности детали. , ., .л. ,vL:..-i::J

Неэлектропроводная жидкость (жидкий диэлектрик) подается в зоны необрабатываемых поверхностей деталей и соответственно противолежащих им нерабочих участков электродов-инструментов. В зону обработки вводится раствор электролита. Жидкий диэлектрик локализует электролит в рабочем промежутке

на участке непосредственно обрабатываемой поверхности детали и предохраняет от травления остальные поверхности.

К жидкому диэлектрику предъявляегся ряд

требований. Во-первых, он не изменять электропроводность раствора электролиla в баке i соответственно в месте ввода электролита в pa6o4iiii промежуток. Во-вторых, для последующего использования и регенерации жидкий диэлсктрик должен легко отделяться от раствора электролита. В-третьих, нри движении на границе раздела он должен как можно меньше неремещиваться с раствором электролита.

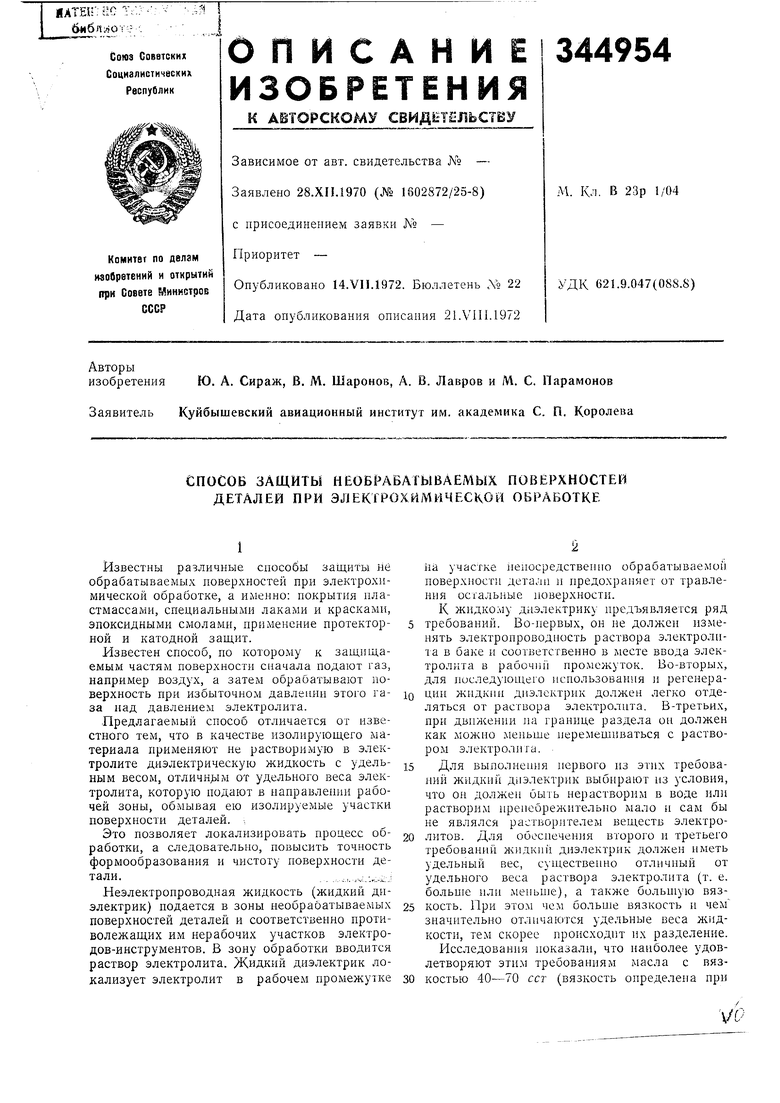

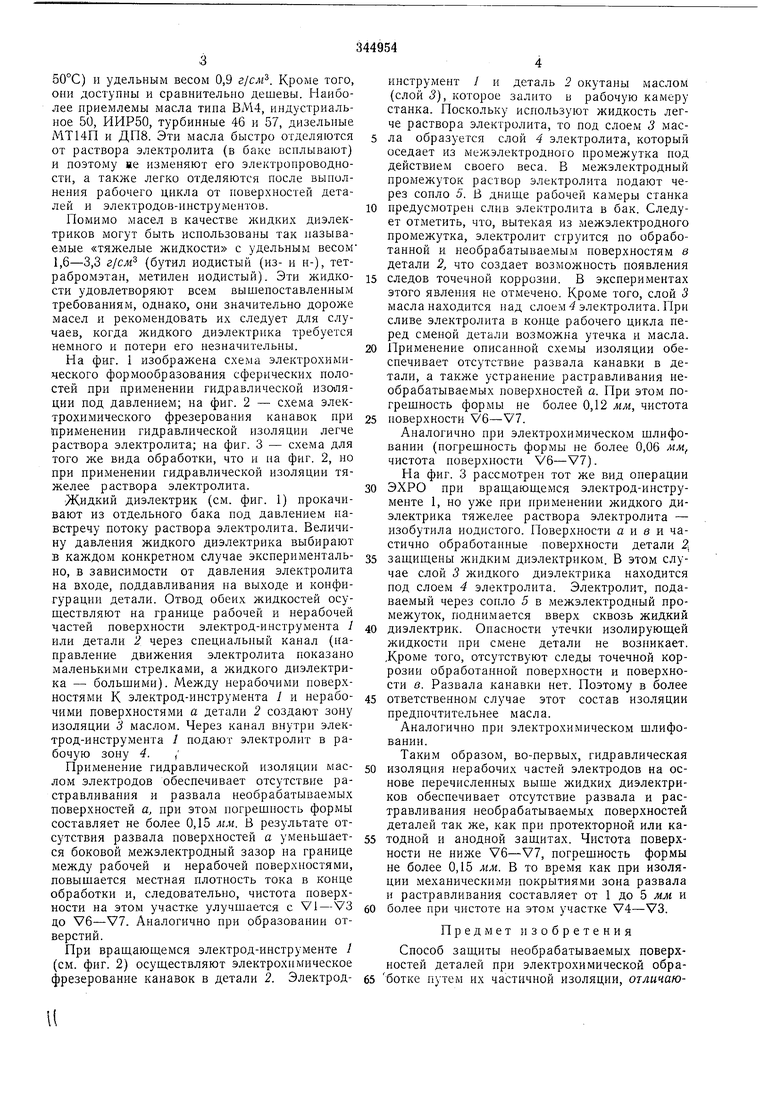

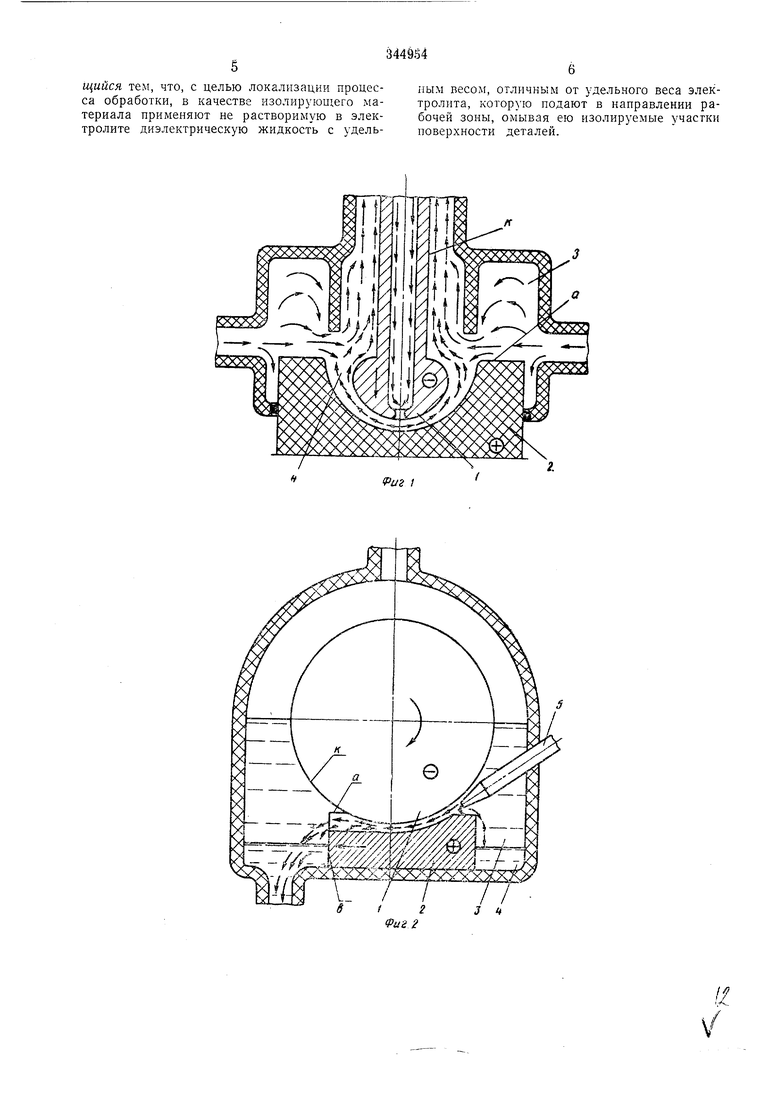

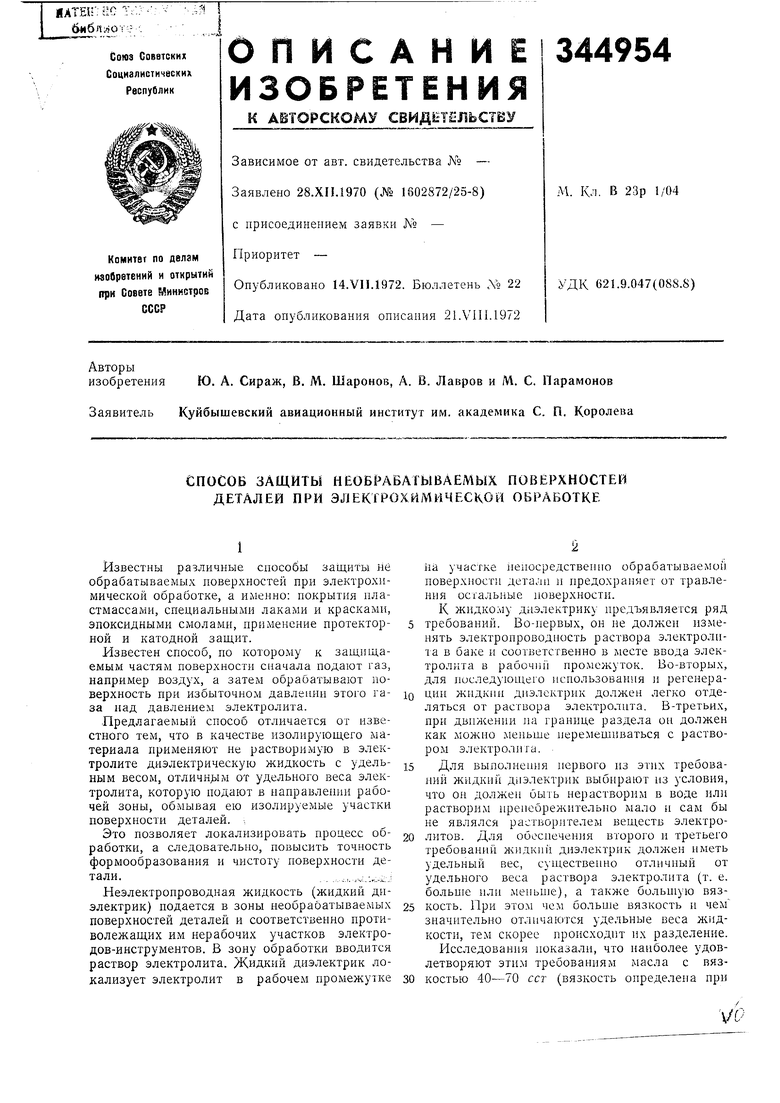

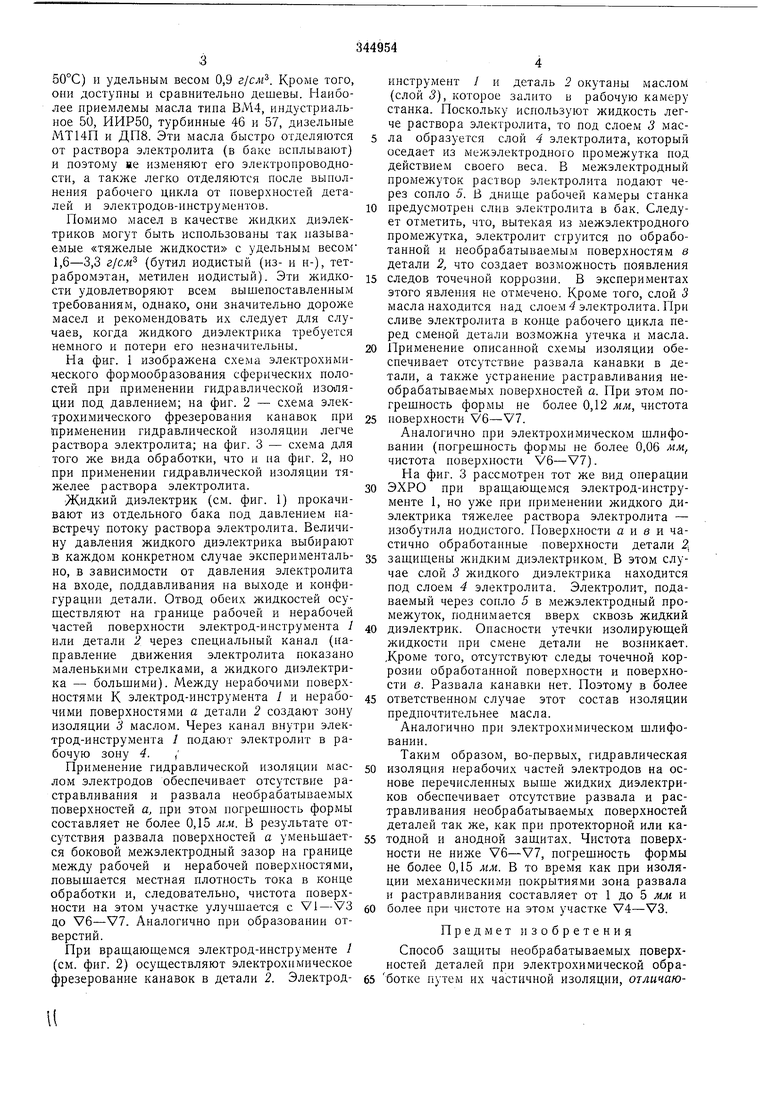

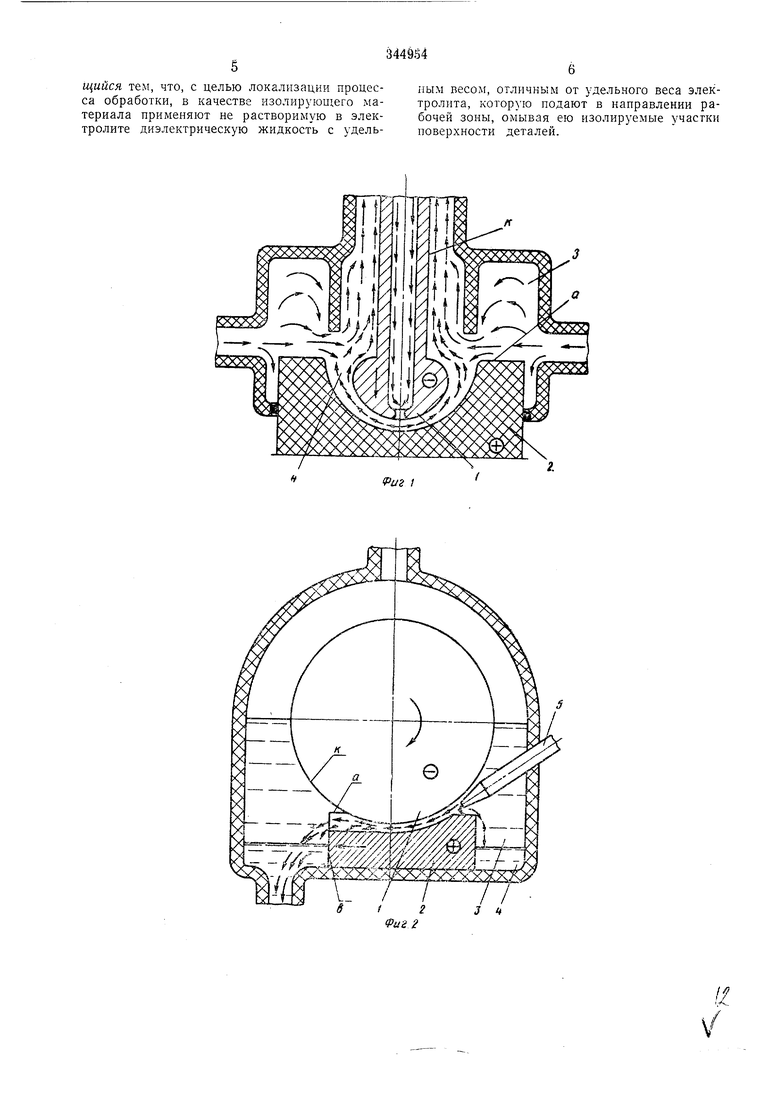

Для выполнения иервого из этих требований жидкий диэлектрик выбирают из условия, что он должен быть нерастворим в воде или растворим пренебрежительно мало н сам бы не являлся раствор1ггелем веществ электролитов. Для обеснечения второго и третьего требований жидкий диэлектрик должен иметь удельный вес, с}-щественно отличный от удельного веса раствора электролита (т. е. больн1е или мепьще), а также больи1ую вязкость. При этом чем больше вязкость и чем значительно отличаются удельные веса жидкости, тем скорее происходит их разделение. Исследования показали, что иаиболее удовлетворяют этим требованням масла с вяз50°С) и удельным весом 0,9 г/слг. Кроме того, они доступны и сравнительно дешевы. Наиболее нриемлемы масла типа ВМ4, индустриальное 50, ИИР50, турбинные 46 и 57, дизельные МТ14П и ДП8. Эти масла быстро отделяются от раствора электролита (в баке всплывают) и поэтому не изменяют его электропроводности, а также легко отделяются после выполнения рабочего цикла от поверхностей деталей и электродов-инструментов. Помимо масел в качестве жидких диэлектриков могут быть использованы так называемые «тяжелые жидкости с удельным весом 1,6-3,3 ejcM {бутил йодистый (из- и н-), тетрабромэтан, метилен йодистый). Эти жидкости удовлетворяют всем вышепоставленным требованиям, однако, они значительно дороже масел и рекомендовать их следует для случаев, когда жидкого диэлектрика требуется немного и потери его незначительны. На фиг. 1 изображена схема электрохимического формообразования сферических полостей при применении гидравлической изоляции под давлением; на фиг. 2 - схема электрохимического фрезерования канавок ири применении гидравлической изоляции легче раствора электролита; на фиг. 3 - схема для того же вида обработки, что и на фиг. 2, но при применении гидравлической изоляции тяжелее раствора электролита. Жидкий диэлектрик (см. фиг. 1) прокачивают из отдельного бака иод давлением навстречу потоку раствора электролита. Величину давления жидкого диэлектрика выбирают в каждом конкретном случае экспериментально, в зависимости от давления электролита на входе, поддавливания на выходе и конфигурации детали. Отвод обеих жидкостей осуществляют на границе рабочей и нерабочей частей поверхности электрод-инструмента 1 или детали 2 через специальный канал (направление движения электролита показано маленькими стрелками, а жидкого диэлектрика - большими). Между нерабочими поверхностями К электрод-инструмента / и нерабочими поверхностями а детали 2 создают зону изоляции 3 маслом. Через канал внутри электрод-инструмента 1 подают электролит в рабочую зону 4. ; Применение гидравлической изоляции маслом электродов обеспечивает отсутствие растравливания и развала необрабатываемых поверхностей а, при этом погрешность формы составляет не более 0,15 мм. Б результате отсутствия развала поверхностей а уменьшается боковой межэлектродный зазор на границе между рабочей и нерабочей поверхностями, повышается местная плотность тока в конце обработки и, следовательно, чистота поверхности на этом участке улучшается с VI - V3 до V6-V7. Аналогично при образовании отверстий. При враш ающемся электрод-инструменте / (см. фиг. 2) осуш,ествляют электрохимическое фрезерование канавок в детали 2. Электродинстру мент / и деталь 2 окутаны маслом (слой 3), которое залито в рабочую камеру станка. Поскольку используют жидкость легче раствора электролита, то под слоем 3 масла образуется слой 4 электролита, который оседает из межэлектродного промежутка иод действием своего веса. В межэлектродный промежуток раствор электролита подают через сопло 5. В рабочей камеры станка предусмотрен слив электролита в бак. Следует отметить, что, вытекая из .межэлектродного промежутка, электролит струится по обработанной и иеобрабатываемым поверхностям в детали 2, что создает возможность появления следов точечной коррозии. В экспериментах этого явления не отмечено. Кроме того, слой 3 масла находится над слоем 4 электролита. При сливе электролита в конце рабочего цикла перед сменой детали возможна утечка и масла. Применение описанной схемы изоляции обеспечивает отсутствие развала канавки в детали, а также устранение растравливания необрабатываемых поверхностей а. При этом погрешность формы не более 0,12 мм, чистота поверхности V6-V7. Аналогично нри электрохимическом шлифовании (погрешность формы не более 0,06 мм, чистота поверхности V6-V7). На фиг. 3 рассмотрен тот же вид операции ЭХРО при враш,ающемся электрод-инструменте 1, но уже при применении жидкого диэлектрика тяжелее раствора электролита - изобутила йодистого. Поверхности а и 8 и частично обработанные поверхности детали 2, защищены жидким диэлектриком. В этом случае слой 3 жидкого диэлектрика находится под слоем 4 электролита. Электролит, подаваемый через сопло 5 в межэлектродный промежуток, поднимается вверх сквозь жидкий диэлектрик. Опасности утечки изолирующей жидкости при смене детали не возникает. Хроме того, отсутствуют следы точечной коррозии обработанной поверхности и поверхности в. Развала канавки нет. Поэтому в более ответственном случае этот состав изоляции предпочтительнее масла. Аналогично при электрохимическом шлифовании. Таким образом, во-первых, гидравлическая изоляция нерабочих частей электродов на основе перечисленных выше жидких диэлектриков обеспечивает отсутствие развала и растравливания необрабатываемых поверхностей деталей так же, как при протекторной или катодной и анодной защитах. Чистота поверхности не ниже V6-V7, погрешность формы не более 0,15 мм. В то время как при изоляции механическими покрытиями зона развала и растравливания составляет от 1 до 5 мм и более при чистоте на этом участке V4-V3. Предмет изобретения

щийся тем, что, с целью локализации процесса обработки, в качестве изолирующего материала применяют не растворимую в электролите диэлектрическую жидкость с удельным весом, отличным от удельного веса электролита, которую подают в направлении рабочей зоны, омывая ею изолируемые участки поверхности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU370002A1 |

| Электрод-инструмент | 1985 |

|

SU1304997A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1972 |

|

SU356088A1 |

| СПОСОБ ЗАЩИТЫ ОТ РАСТРАВЛИВАНИЯ | 1971 |

|

SU294700A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1969 |

|

SU245937A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГОПРОШИВАНИЯ | 1972 |

|

SU343812A1 |

| Способ размерной электрохимической обработки | 1982 |

|

SU1085728A1 |

| Электролит для электрохимического маркирования | 1982 |

|

SU1076244A1 |

Раг

3 tt

Риг. 3

Авторы

Даты

1972-01-01—Публикация