Изобретение относится к военной технике и может быть использовано при эксплуатации стрелково-артиллерийского вооружения для его ремонтно-восстановительных операций и при разработке боеприпасов к нему.

Известно, что ресурс стволов стрелково-артиллерийских систем измеряется количеством сделанных из оружия выстрелов до существенного изменения баллистических качеств оружия (уменьшения начальной скорости или давления пороховых газов), ухудшения кучности стрельбы, до возникновения случаев неудовлетворительного функционирования снарядов, усталостного разрушения ствола. Основными причинами, вызывающими износ стволов стрелково-артиллерийских систем (уменьшение ресурса, живучести), являются: высокие давление, температура и коррозионная активность пороховых газов; давление ведуще-обтюрирующего устройства снаряда (пули) на поле нареза (на гладкий ствол) при врезании; давление ведуще-обтюрирующего устройства на боевую грань нареза (на поверхность гладкого ствола) при движении снаряда по каналу ствола; давление центрирующих утолщений от динамической неуравновешенности снаряда и от начального перекоса снаряда в канале ствола.

Известны способы создания на внутренней поверхности канала ствола стрелково-артиллерийских систем защитно-антифрикционных покрытий (слоев материала, пленок), обладающих повышенной твердостью, малой склонностью к истиранию и налипанию, коррозионной стойкостью, например, отложение на внутренней поверхности канала ствола слоя хрома; специальные виды цементирования внутренней поверхности канала ствола; наклеп, сообщаемый поверхностному слою металла, вследствие чего удается повысить ресурс стволов иногда в полтора-два раза (см. А.А.Благонравов. Действие выстрела на орудийные стволы. - Л.: Издательство Артиллерийской Академии РККА, 1933, стр.2-49).

Основным недостатком этих способов является применение специального оборудования, затраты на их осуществление во многих случаях не оправдываются уровнем повышения живучести ствола. Технологический процесс электрохимического хромирования ствола вреден для здоровья обслуживающего персонала и к тому же требует решения экологических проблем сточных вод.

Наиболее близким к предлагаемому способу является принятый за прототип способ создания на внутренней поверхности канала ствола стрелково-артиллерийских систем защитно-антифрикционного покрытия (см. патент RU 2169328 C1, F41A 21/02, F41A 21/22, С23С 24/00, 20.06.2001), включающий предварительную очистку ствола и последующую обработку ультрадисперсным порошком из природного материала или смесью природных материалов в технологической среде (защитно-антифрикционным составом) поверхности каждого снаряда и внутренней поверхности ствола перед каждым выстрелом серии, состоящей из не менее чем из 3-5 выстрелов, вследствие чего обеспечивается модификация внутренней поверхности ствола с образованием специфических металлокерамических фаз, устойчивых к коррозии и износу, что повышает ресурс стволов, улучшает их баллистические характеристики, способствует увеличению дальности и точности стрельбы.

Однако для осуществления этого способа создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем необходимо перед каждым выстрелом серии очистить ствол, нанести на очищенную внутреннюю поверхность ствола защитно-антифрикционный состав. Защитно-антифрикционный состав также необходимо нанести и на поверхность снарядов (пуль). Подготовительные мероприятия требуют качественного исполнения, а это приводит к усложнению процесса и временным затратам, так, например, плохая чистка ствола (неполное удаление из него продуктов сгорания пороха и меди) приводит к плохой агдезии покрытия с материалом ствола. Кроме того, защитно-антифрикционное покрытие получается неравномерным на одноименных частях внутренней поверхности канала ствола, так как невозможно обеспечить на них наличие слоя защитно-антифрикционного состава одинаковой толщины из-за отекания и скапливания состава на нижних частях ствола и корпуса боеприпаса вследствие действия силы тяжести. А так как в качестве технологической среды применяется огнеопасный керосин или уайт-спирит, то это требует соблюдения на позиции размещения стрелково-артиллерийских систем повышенных противопожарных мер.

Задача, решаемая предлагаемым изобретением, заключается в сокращении времени и в упрощении процесса создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем, в обеспечении равномерности покрытия одноименных частей канала ствола и в повышении уровня пожарной безопасности на позиции размещения стрелково-артиллерийских систем.

Поставленная задача достигается тем, что в предлагаемом способе создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем, осуществляемом в процессе стрельбы, защитно-антифрикционное покрытие создают путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» защитно-антифрикционного состава, находящегося в кольцевых канавках ведуще-обтюрирующего устройства.

Также задача достигается тем, что защитно-антифрикционное покрытие на внутренней поверхности канала ствола стрелково-артиллерийских систем может быть создано при выстреле послойно путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» отдельных компонентов защитно-антифрикционного состава, находящихся в разных канавках ведуще-обтюрирующего устройства.

Также задача достигается тем, что защитно-антифрикционное покрытие может быть создано при выстрелах послойно путем чередования при стрельбе боеприпасов, в канавках ведуще-обтюрирующих устройств которых находятся различные компоненты защитно-антифрикционного состава.

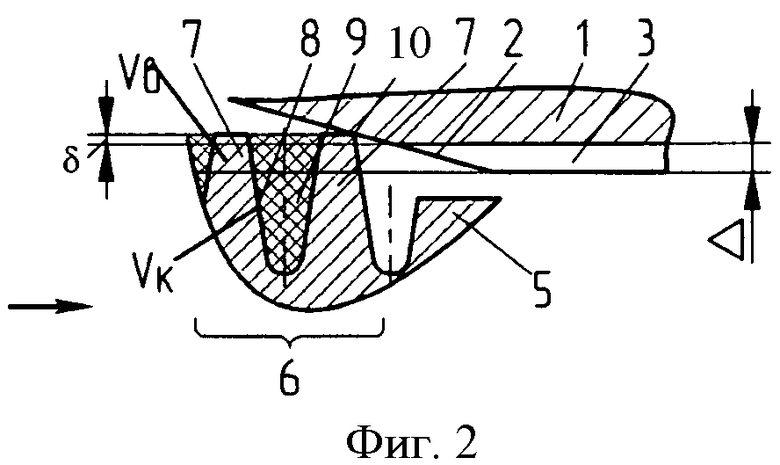

Сущность изобретения поясняется чертежами, где на фиг.1 показан фрагмент канала ствола стрелково-артиллерийской системы и находящийся в нем боеприпас, состоящий из корпуса и ведуще-обтюрирующего устройства;

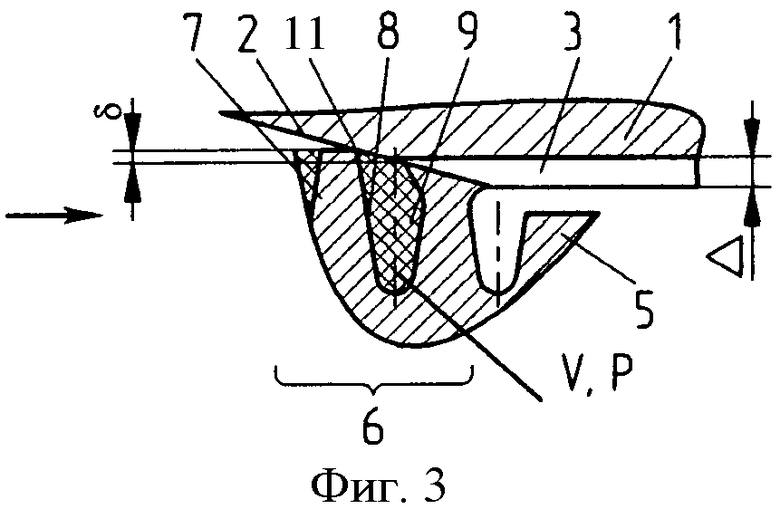

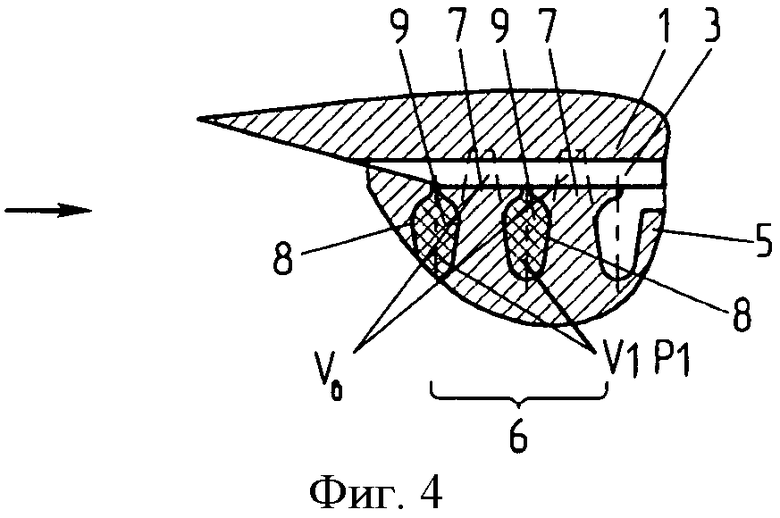

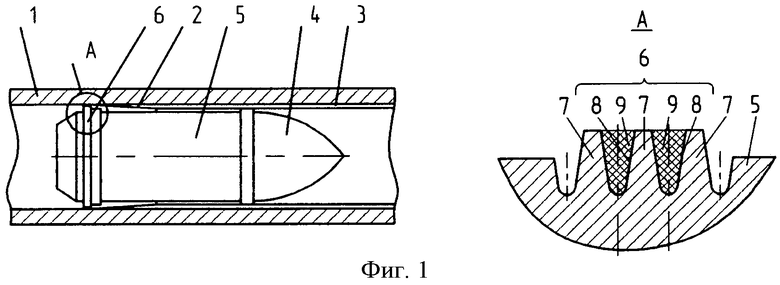

на виде А фиг.1 - фрагмент ведуще-обтюрирующего устройства, расположенного на корпусе и состоящего из совокупности чередующихся кольцевых перемычек и канавок, в которых размещен защитно-антифрикционный состав; на фиг.2, 3 и 4 - поэтапные схемы процесса создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем.

На фиг.1 показан фрагмент канала ствола 1 стрелково-артиллерийской системы, имеющий заходную часть 2 и поля нарезов 3, и размещенный в нем боеприпас 4, состоящий из корпуса 5 и ведуще-обтюрирующего устройства 6; на виде А фиг.1 показан фрагмент ведуще-обтюрирующего устройства 6, расположенного на корпусе 5 и состоящего из совокупности чередующихся кольцевых перемычек 7 и канавок 8, в которых размещен защитно-антифрикционный состав 9; на фиг.2 показана схема процесса создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола 1 стрелково-артиллерийских систем, осуществляемого при выстреле в момент, когда ведуще-обтюрирующее устройство 6, размещенное на корпусе 5 (фиг.1) и состоящее из совокупности чередующихся кольцевых перемычек 7, имеющих объем материала VВ, расположенного выше поля нареза 3 глубиной Δ, и канавок 8, в которых находится защитно-антифрикционный состав 9 объемом VK, вершиной 13 первой по ходу движения перемычки 7 запирает за счет форсирования δ заходную часть 2 канала ствола 1, обеспечивая первичную обтюрацию пороховых газов и ограничение перемещения защитно-антифрикционного состава 9 в переднюю часть ведуще-обтюрирующего устройства 6; на фиг.3 - схема процесса создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола 1 стрелково-артиллерийских систем, осуществляемого при выстреле в момент, когда ведуще-обтюрирующее устройство 6, размещенное на корпусе 5 (фиг.1) и состоящее из совокупности чередующихся кольцевых перемычек 7 и канавок 8, в которых находится защитно-антифрикционный состав 9, вершиной 14 второй по ходу движения перемычки 7 запирает за счет форсирования δ заходную часть 2 канала ствола 1, обеспечивая дальнейшее обтюрирование пороховых газов и замыкание защитно-антифрикционного состава 9 в канавке 8 объемом V и под давлением Р; на фиг.4 - схема процесса создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола 1 стрелково-артиллерийских систем, осуществляемого при выстреле в момент, когда первая и вторая по ходу движения перемычки 7 ведуще-обтюрирующего устройства 6, размещенного на корпусе 5 (фиг.1) и состоящего из совокупности чередующихся кольцевых перемычек 7 и канавок 8, в которых находится защитно-антифрикционный состав 9, полностью деформированы полем нареза 3, материал перемычек 7 объемом VB, расположенный выше поля нареза 3, так же как и поле нареза 3, переместились в канавку 8, а защитно-антифрикционный состав 9 замкнут в канавке 8 объемом V1 и под давлением P1 взаимодействует с элементами канала ствола 1, находящимися в зоне контакта с ведуще-обтюрирующим устройством 6.

Предлагаемый способ осуществляется следующим образом:

- двигаясь по каналу ствола 1 (фиг.2) стрелково-артиллерийской системы при выстреле, ведуще-обтюрирующее устройство 6, размещенное на корпусе 5 боеприпаса 4 и состоящее из совокупности чередующихся кольцевых перемычек 7 и канавок 8, в которых находится защитно-антифрикционный состав 9 (фиг.1), вершиной 13 первой по ходу движения боеприпаса 4 перемычки 7 за счет форсирования δ запирает заходную часть 2 канала ствола 1, обеспечивая первичную обтюрацию пороховых газов и ограничение перемещения защитно-антифрикционного состава 9 в переднюю часть ведуще-обтюрирующего устройства 6, и осуществляет чистку канала ствола 1 (удаляет с поверхности канала канавки ствола продукты сгорания пороха, заглаживает микронеровности); дальнейшее продвижение по каналу ствола 1 стрелково-артиллерийской системы ведуще-обтюрирующего устройства 6 (фиг.3) приводит к вытеснению полем нареза 3 и материалом первой по ходу движения перемычки 7, сминаемым полем нареза 3, из канавки 8 объемом VK части защитно-антифрикционного состава 9 и поступление его на вершину 14 второй по ходу движения перемычки 7, обеспечивая этим снижение трения при движении боеприпаса по каналу ствола 1 стрелково-артиллерийской системы и втирание защитно-антифрикционного состава 9 в поверхность канала ствола, вершина 14 второй по ходу движения перемычки 7, взаимодействуя с заходной частью 2, за счет форсирования δ также запирает канал ствола 1, обеспечивая дальнейшую обтюрацию пороховых газов и замыкание под давлением Р защитно-антифрикционного состава 9 в объеме V, ограниченным канавкой 8 между первой и второй по ходу движения боеприпаса перемычками 7 и внутренней поверхностью канала ствола 1; при дальнейшем движении ведуще-обтюрирующего устройства 6 по каналу ствола 1 (фиг.4) стрелково-артиллерийской системы происходит полное деформирование перемычек 7 (на величину Δ+δ) (фиг.2, фиг.3) ведуще-обтюрирующего устройства 6 полями нарезов 3 (заходным конусом гладкого ствола), сминаемый полями нарезов 3 материал перемычек 7, объемом VB, перемещается в канавки 8 и вместе с полями нарезов 3 уменьшают их объем от V до V1, вытесняя под давлением P1 защитно-антифрикционный состав 9 в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса», защитно-антифрикционный состав 9, находящийся в замкнутом объеме V1 под давлением P1, раздвигает и разгружает контактирующие поверхности ствола 1 и ведуще-обтюрирующего устройства 6 (создает в зоне контакта микрообласти, заполненные защитно-антифрикционным составом и имеющие улучшенные триботехнические характеристики), взаимодействует с очищенной поверхностью канала ствола 1, насыщает поверхностный и подповерхностный слои металла канала ствола 1 легирующими его химическими элементами, повышающими стойкость внутренней поверхности канала ствола 1 к воздействию высокой температуры, давления, коррозионной активности пороховых газов и истиранию, одновременно в зоне контакта происходит и механическое втирание защитно-антифрикционного состава 9 в поверхность канала ствола 1, заглаживание и выравнивание образовавшихся разгарных трещин и других микронеровностей на поверхности канала ствола 1 (в зоне контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» образуется саморегулирующая фрикционно-адаптированная пара); аналогичные процессы происходят и в последующих канавках 8 ведуще-обтюрирующего устройства 6 (если они имеются); давление P1 в замкнутой кольцевой канавке 8 одинаково по всему ее объему V1, вследствие чего защитно-антифрикционный состав 9 одинаково поступает к одноименным частям канала ствола 1, обеспечивая создание на них сплошного равномерного защитно-антифрикционного покрытия.

Так как кольцевые канавки ведуще-обтюрирующего устройства боеприпаса расположены последовательно друг за другом и разделены сплошными кольцевыми перемычками (т.е. между собой не сообщаются), то их можно заполнять различными компонентами защитно-антифрикционного состава, вследствие чего можно обеспечить в процессе выстрела послойное создание защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийской системы путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» отдельных компонентов защитно-антифрикционного состава, находящихся в разных канавках ведуще-обтюрирующего устройства. Послойное создание защитно-антифрикционного покрытия внутренней поверхности канала ствола стрелково-артиллерийской системы можно также обеспечить и путем чередования при стрельбе боеприпасов, в канавках ведуще-обтюрирующих устройств которых находятся различные компоненты защитно-антифрикционного состава.

В предложенном способе процесс создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем упростился и сократился по времени, стал полностью осуществляется в процессе выстрела, из него исключены подготовительные операции, связанные с чисткой ствола и нанесением защитно-антифрикционных составов на поверхность канала ствола и на поверхность боеприпаса, а так как давление в замкнутой кольцевой канавке одинаково по всему ее объему, то и защитно-антифрикционный состав одинаково поступает ко всем внутренним одноименным частям канала ствола, обеспечивая создание на них равномерного защитно-антифрикционного покрытия.

В качестве защитно-антифрикционных составов могут применяться различные смесевые композиции, например твердые смазки на основе дисульфида молибдена, смеси природных минералов, например «Керамопротект» и другие, которыми в заводских условиях, или на базе (в арсенале), или на позиции размещения стрелково-артиллерийских систем заполнили канавки ведуще-обтюрирующего устройства боеприпаса. В этих составах отсутствуют легковоспламеняемые материалы, так как в качестве технологической среды применяются эластичные герметики, например силиконовые или консистентные смазки, например, пушечная смазка. Отсутствие в защитно-антифрикционном составе легковоспламеняемых материалов повышает уровень пожарной безопасности на позиции размещения стрелково-артиллерийских систем.

В стрелково-артиллерийских системах с нарезным стволом по мере возрастания угловой скорости боеприпаса при движении его по каналу ствола поступление защитно-антифрикционных составов в зону контакта «ствол -ведущее устройство боеприпаса» обеспечивается и центробежными силами.

Объемы канавок VK (фиг.2, фиг.3, фиг.4) ведуще-обтюрирующего устройства уменьшаются на величину объема, занятую полями нарезов, и величину объема материала перемычек VB, расположенного выше поля нареза и вытесняемого полями нарезов в канавки при формировании впадин между боевыми выступами. Расчетами и экспериментально получено уменьшение объема канавок (от VK до V1) ведуще-обтюрирующего устройства гранаты выстрела ГПД-30 при врезании в нарезы канала ствола в зависимости от формы профиля перемычек в 1,7÷2,2 раза, что приводило к заметному росту давления P1 в защитно-антифрикционном составе (превышающего давление пороховых газов), обеспечивало поступление этого состава в зону контакта «ствол - ведуще-обтюрирующее устройство» и создание устойчивого равномерного защитно-антифрикционного покрытия одноименных частей канала ствола и, как следствие, снижение износа канала ствола гранатомета.

Кроме того, ведуще-обтюрирующее устройство, выполненное на корпусе боеприпаса в виде совокупности чередующихся кольцевых перемычек и канавок, заполненных защитно-антифрикционнм составом, кардинально меняет схему контактной пары «ствол - ведуще-обтюрирующее устройство боеприпаса» на «ствол - защитно-антифрикционный состав - ведуще-обтюрирующее устройство боеприпаса»; высокое давление в замкнутой полости кольцевой канавки с защитно-антифрикционным составом и одинаковое по всему ее объему приводит к тому, что ведуще-обтюрирующее устройство, а через него и корпус боеприпаса, как бы «равномерно вывешиваются» относительно внутреннего контура канала ствола, что улучшает центрирование боеприпаса и снижает реакции, следовательно, дополнительно уменьшает силу трения и, как следствие, снижает сопротивление движению боеприпаса по каналу ствола орудия, способствует повышению живучести ствола, дальности и точности стрельбы. Применение защитно-антифрикционных составов, расположенных в кольцевых канавках ведуще-обтюрирующего устройства, для унитарных выстрелов приводит также и к повышению герметичности сборки «гильза - снаряд (пуля)».

| название | год | авторы | номер документа |

|---|---|---|---|

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 2014 |

|

RU2564931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БОЕПРИПАСА | 2010 |

|

RU2428653C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН УНИТАРНОГО ЗАРЯЖАНИЯ | 2010 |

|

RU2422758C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД К НАРЕЗНОМУ ОРУЖИЮ | 2008 |

|

RU2382325C2 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2347176C2 |

| НАРЕЗНОЙ СТВОЛ АРТИЛЛЕРИЙСКО-СТРЕЛКОВЫХ СИСТЕМ | 2013 |

|

RU2549723C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 2008 |

|

RU2365865C1 |

| АРТИЛЛЕРИЙСКИЙ МОДУЛЬ | 2010 |

|

RU2440549C1 |

| УНИТАРНЫЙ ПАТРОН | 2004 |

|

RU2259535C1 |

| СПОСОБ СТРЕЛЬБЫ ИЗ ОРУДИЯ УНИТАРНЫМ ВЫСТРЕЛОМ И УНИТАРНЫЙ ВЫСТРЕЛ, РЕАЛИЗУЮЩИЙ ЕГО | 2015 |

|

RU2584405C1 |

Изобретение относится к военной технике и может быть использовано при эксплуатации стрелково-артиллерийского вооружения для его ремонтно-восстановительных операций и при разработке боеприпасов. Способ создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем осуществляется в процессе стрельбы путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» защитно-антифрикционного состава, находящегося в кольцевых канавках ведуще-обтюрирующего устройства. Упрощается и сокращается по времени процесс нанесения защитно-антифрикционного покрытия на внутренней поверхности канала ствола, обеспечивается равномерность покрытия одноименных частей канала ствола, повышается уровень пожарной безопасности на позиции размещения стрелково-артиллерийских систем. 2 з.п. ф-лы, 4 ил.

1. Способ создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем, осуществляемый в процессе стрельбы, отличающийся тем, что защитно-антифрикционное покрытие создают при выстреле путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» защитно-антифрикционного состава, находящегося в кольцевых канавках ведуще-обтюрирующего устройства.

2. Способ создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем по п.1, отличающийся тем, что защитно-антифрикционное покрытие создают при выстреле послойно путем подачи в зону контакта «ствол - ведуще-обтюрирующее устройство боеприпаса» отдельных компонентов защитно-антифрикционного состава, находящихся в разных канавках ведуще-обтюрирующего устройства.

3. Способ создания защитно-антифрикционного покрытия на внутренней поверхности канала ствола стрелково-артиллерийских систем по п.1 или 2, отличающийся тем, что защитно-антифрикционное покрытие создают послойно путем чередования при стрельбе боеприпасов, в канавках ведуще-обтюрирующих устройств которых находятся различные компоненты защитно-антифрикционного состава.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2169328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КАНАЛА СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2007 |

|

RU2338990C1 |

| US 2003078170 A1, 24.04.2003 | |||

| JP 2009520081 A, 21.05.2009. | |||

Авторы

Даты

2012-07-27—Публикация

2010-12-22—Подача