Изобретение может быть использовано преимущественно для подогрева отходящих газов во всех областях промышленности, где в производственных технологиях имеет место выброс отходящих газов в атмосферу.

Известен «комплекс утилизации газодымовых выбросов» (пат. №2336934, опубл. 27.02.2007), включающий газодымовую трубу с газоходом, сооруженным в двух уровнях по вертикали, газосборник, насосную станцию оборотного водоснабжения с напорным водоводом, узел приготовления суспензии, дождевальную установку с решеткой для катализатора и решетку для регулирования скорости газодымовой струи в газоходе второго уровня, водосборный бассейн с водоотводящим патрубком, отличающийся тем, что нижний газоход в торцевой части снабжен насадкой с С-образным наддувом, с воздуховодом и ниппелем, а дождевальная установка является установкой решетчатого типа на сварном металлическом корпусе с трехсторонней обшивкой, а также тем, что комплекс дополнительно содержит бассейн по очистке и нейтрализации сточных вод, разделенный на секции внутренними поперечными фильтрующими призмами. К недостаткам известного изобретения следует отнести отсутствие системы подогрева отходящих газов при мокрой их очистке.

Известно изобретение (пат. №2305225, опубл. 27.08.2007) - котельная установка, содержащая дымовую трубу с воздушным каналом между железобетонным стволом и футеровкой, образующей газоотводящий канал, установленные под газоотводящим каналом дымовой трубы, калорифер для подогрева воздуха и вентилятор для подачи подогретого в калорифере воздуха в воздушный канал дымовой трубы, разделенный установленными в нем двумя вертикальными перегородками на две части, при этом дымовая труба снабжена коробом отвода подогретого воздуха из одной части воздушного канала в его другую часть, отличающаяся тем, что в основании газоотводящего канала дымовой трубы установлен кольцевой перфорированный коллектор переменного поперечного сечения, снабженный подключенным к воздушному каналу патрубком для подачи подогретого воздуха из воздушного канала в пристенный слой дымовых газов, движущихся по газоотводящему каналу. Принимаем за прототип. К достоинствам прототипа следует отнести достаточно прорывную технологию обогрева корпуса газодымовой трубы и воздушной среды ее внутреннего пространства. К недостаткам прототипа следует отнести использование дополнительного источника подогрева воздуха и сложность конструкции газодымовой трубы, а также наличие в системе подогрева вращающегося механизма.

Технический результат предлагаемого изобретения заключается в повышении температуры отходящих газов и в снижении энергозатрат на подогрев отходящих газов. Снижение энергозатрат достигается за счет использования тепла источника теплогазодымовых выбросов для подогрева отходящих газов. Повышение температуры отходящих газов осуществляют за счет нагрева рабочей среды в процессе передачи теплового потока от высокотемпературного конструктивного элемента источника теплогазовыделения к металлическому теплообменнику прямоугольной призматической формы, а через него к стенкам воздуховода, расположенного внутри последнего, а также непосредственно к части воздуховода, расположенного внутри конструктивного высокотемпературного элемента источника теплогазовыделения за пределами теплообменника, при этом тепло от стенок воздуховода передается рабочей среде внутри воздуховода, которая, приобретя высокую температуру, самотеком по законам физики, расширяясь, попадает в очистительное сооружение выше дождевателя, где высокотемпературная рабочая среда, рассеиваясь, смешивается со струей отходящих газов, повышая их температуру. Таким образом, предлагаемая система подогрева отходящих газов обеспечивает достижение заявленного технического результата.

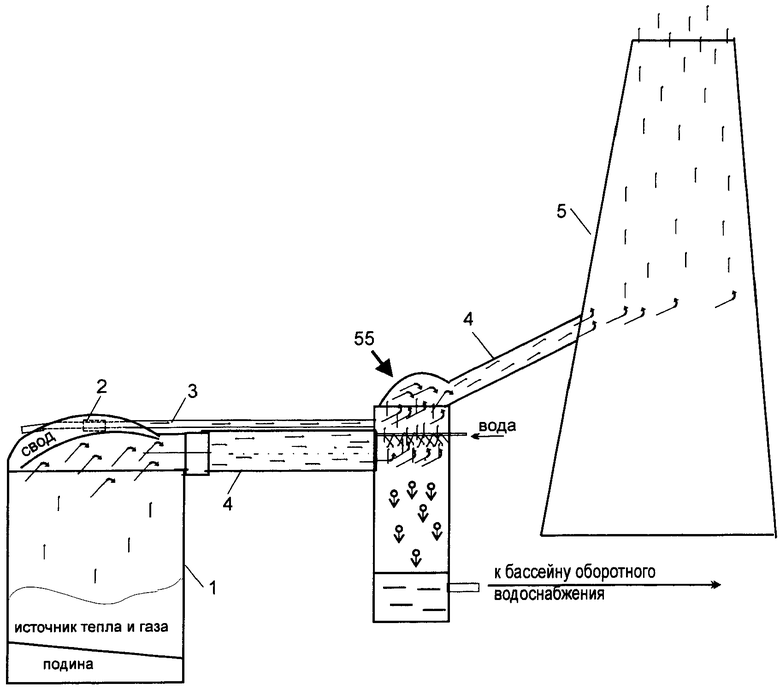

Изобретение поясняется чертежом, на котором представлена схема системы подогрева отходящих газов, включающая источник теплогазовыделения, расположенный в его конструктивном элементе (свод) теплообменник и проходящий частично внутри него воздуховод. На чертеже также показаны газоходы, очистительное сооружение с дождевателем и газодымовая труба. Новизна и изобретательский уровень доказывается следующим.

Из практики хорошо известны условия обогрева жилищ в сельской местности за счет печного отопления и дополнительно с использованием так называемых «буржуек». При этом используется рассеянное тепло. В известном способе обогрева избы большее количество тепла уносится вместе с дымовыми выбросами в атмосферу. Для нагрева указанных отопительных устройств требуется дополнительное сжигание органического топлива. В предлагаемом же изобретении для подогрева отходящих газов используют тепло самого источника теплогазовыделения. Известна также система подогрева воздуха с утилизацией тепла водоотливных шахтных вод (пат. 95104202), требующая сооружения канав с обустройством их теплоизоляции, хотя в этом случае гораздо выгоднее было бы утилизировать тепло восходящей воздушной струи шахтного вентиляционного ствола, хотя сама по себе идея и неплохая. Прототипом решается комплексно система обогрева корпуса газодымовой трубы и ее внутреннего воздушного пространства за счет использования тепла от постороннего источника как для обогрева трубы, так и для подогрева отходящих газов, при этом используется вращающийся механизм, потребляющий также дополнительную энергию. Предлагаемое же изобретение лишено этих недостатков, т.е. в нем используется самотечная струя горячей рабочей среды. Известны также изобретения с нагревом газовоздушной среды с применением дополнительных источников энергии (пат. №2031322, №2326314, №2361163, №94028145 и др.). Известно также изобретение, в котором подогрев отходящих газов осуществляют при частичном использования тепловой энергии неочищенных отходящих газов, путем их принудительной подачи в струю очищенных отходящих газов, снижая, таким образом, КПД системы утилизации газов (см. пат. №2353659, опубл. 27.04.2009). Заявленное же изобретение лишено всех этих недостатков за счет использования тепла самого источника теплогазовыделения, что является новым и соответствует изобретательскому уровню, причем его применение не требует существенной реконструкции действующих предприятий. Потребуется лишь время в период реконструкции или ремонта источника теплогазовыделения для установки теплообменника с воздуховодом внутри конструктивного элемента теплогазовыделения, все остальные работы по сооружению внешней части воздуховода и его теплоизоляции ведутся без остановки работы источника теплогазовыделения. Таким образом, в целом предлагаемое изобретение позволяет получить заявленный технический результат, решает проблему экономии энергоресурсов, обладает новизной и изобретательским уровнем.

Сооружение изобретения осуществляют следующим образом.

При реконструкции или строительстве корпуса 1 металлургических печей, паровых котлов и др. подобных устройств в боковых стенах, подовой (на чертеже подписано) и/или сводовой (на чертеже подписано) частях корпуса 1 источника теплогазовыделения укладывают металлический, в виде прямоугольной призмы, теплообменник 2 с расположенной частью воздуховода 3 внутри, внутреннее пространство между воздуховодом 3 и стенками теплообменника 2 заполняют алюминиевой стружкой или мелкими обрезками алюминиевой проволоки, из бывших в употреблении проводов ЛЭП для лучшей теплопроводности (на чертеже не показано). Теплообменник 2 изготовляют на механическом заводе (цехе) из нержавеющей стали сварным способом (на чертеже не показано) и доставляют на место монтажа любым типом наземного грузового транспорта (на чертеже не показано). Установку на проектное место конструкций системы подогрева отходящих газов осуществляют при помощи подъемного крана (трубоукладчика) и сварки (на чертеже не показано). Самым сложным при сооружении системы подогрева отходящих газов является подгонка термостойких элементов кирпичной кладки под цилиндрический воздуховод 3 и теплообменник 2 в виде прямоугольной призмы. Фрезеровку кирпичных блоков нижнего и верхнего ярусов кирпичной кладки, вмещающих теплообменник 2 и частично воздуховод 3, осуществляют в механическом цехе и доставляют к месту монтажа любым наземным автотранспортом. Отверстие в корпусе очистительного сооружения 55 выше дождевателя для воздуховода 3 проделывают при помощи сварки или газорезки (на чертеже не показано) и жестко крепят в нем выходной участок воздуховода при помощи сварки (на чертеже не показано). Теплоизоляцию (на чертеже не показано) воздуховода 3 за пределами корпуса 1 источника теплогазовыделения осуществляют пенными оболочками (на чертеже не показано) на основе полиуретанов, выпускающихся отечественной промышленностью. Диаметр воздуховода подбирают в зависимости от температуры и мощности струи отходящих газов, и должен быть не менее 100 мм.

Сооружение изобретения завершено. Работа системы подогрева отходящих газов осуществляется следующим образом. После начала работы источника теплогазовыделения рабочая среда в виде атмосферного воздуха по законам физики при нагреве в конструктивном элементе корпуса 1 источника теплогазовыделения (на чертеже это свод), расширяясь, начинает двигаться снизу вверх по воздуховоду 3 и попадает через выходное отверстие воздуховода 3 во внутреннее пространство очистительного сооружения 55 выше дождевателя (на чертеже показан стрелкой со словом вода), где, смешиваясь со струей отходящих газов (показано стрелками), подогревает, таким образом, отходящие газы, которые затем через газоход 4 верхнего уровня и корпус 5 газодымовой трубы попадают в атмосферу без образования росы на стенках корпуса 5 газодымовой трубы. При этом в изобретении отсутствуют вращающиеся устройства. В тех же условиях, где для охлаждения конструктивных элементов источника теплогазодымовых выбросов применяется воздушное охлаждение в воздушных каналах (на чертеже не показано) кирпичной кладки, необходимо использовать подогретый воздух в упомянутых выше каналах в системе подогрева отходящих газов. Такое комплексное использование воздушной среды стремится к идеальному результату. При недостаточности подогрева отходящих газов одной ниткой системы подогрева отходящих газов можно использовать две и более, расположив их в местах корпуса 1 источника теплогазовыделения, не мешающих нормальной эксплуатации источника теплогазовыделения. Такая система подогрева отходящих газов может быть использована также и для обогрева внутризаводских и цеховых помещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДОГРЕВА ОТХОДЯЩИХ ГАЗОВ И ВОЗДУШНОЙ СРЕДЫ | 2011 |

|

RU2477821C1 |

| СИСТЕМА ПОДОГРЕВА ВОЗДУШНОЙ СРЕДЫ | 2010 |

|

RU2457018C2 |

| КОМПЛЕКС УТИЛИЗАЦИИ ГАЗОДЫМОВЫХ ВЫБРОСОВ | 2005 |

|

RU2336934C2 |

| КОМПЛЕКС УТИЛИЗАЦИИ ГАЗОДЫМОВЫХ ВЫБРОСОВ В СТЕСНЕННЫХ УСЛОВИЯХ | 2009 |

|

RU2407583C2 |

| КОМПЛЕКС УТИЛИЗАЦИИ ГАЗОДЫМОВЫХ ВЫБРОСОВ | 2005 |

|

RU2286199C1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА И ОЧИСТКИ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2347147C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ДЫМОВОЙ ТРУБЫ ОТ ВЛИЯНИЯ КАПЕЛЬНОЙ ВЛАГИ | 2018 |

|

RU2681000C1 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2818956C2 |

| СПОСОБ ПРЕКРАЩЕНИЯ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ В АТМОСФЕРУ ПРОМЫШЛЕННОЙ ДЫМОВОЙ ТРУБОЙ | 2014 |

|

RU2602556C2 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

Система подогрева отходящих газов относится к экологии. Система подогрева отходящих газов включает источник тепло-газовыделения, теплообменник, расположенный в его конструктивном элементе, и воздуховод, выходное отверстие которого расположено в корпусе очистительного сооружения выше дождевателя и по уровню расположено выше его входного отверстия, а рабочая среда представлена горячим воздухом. Изобретение позволяет исключить образование росы, тумана и сосуль, что улучшит условия эксплуатации и удлинит срок службы устройств, зданий и сооружений, участвующих в утилизации газодымовых выбросов и самом производстве, а также снизить энергозатраты. 2 ил.

Система подогрева отходящих газов, включающая источник теплогазовыделения, теплообменник, расположенный в его конструктивном элементе и воздуховод, выходное отверстие которого расположено в корпусе очистительного сооружения выше дождевателя и по уровню расположено выше его входного отверстия, а рабочая среда представлена горячим воздухом.

| КОМПЛЕКС УТИЛИЗАЦИИ ГАЗОДЫМОВЫХ ВЫБРОСОВ | 2005 |

|

RU2336934C2 |

| Устройство для утилизации тепла и очистки дымовых газов | 1990 |

|

SU1728593A1 |

| Установка для утилизации тепла горячих газов | 1985 |

|

SU1333946A1 |

| Установка утилизации тепла продуктов сгорания | 1981 |

|

SU989232A1 |

| ПРИСПОСОБЛЕНИЕ К КРУТКОМЕРУ ДЛЯ УСКОРЕНИЯ ПРОЦЕССА ОПРЕДЕЛЕНИЯ КРУТКИ ПО СПОСОБУ БАЙЕРА | 1932 |

|

SU30948A1 |

| DE 3631656 A1, 31.03.1988 | |||

| JP 10141647 A, 29.05.1998. | |||

Авторы

Даты

2012-08-10—Публикация

2010-03-16—Подача