Изобретение относится к пищевой промышленности, в частности к конструкции хлебопекарных и кондитерских печей с комбинированным (радиацией но-конвектив- ным) обогревом пекарной камеры и предназначено для использования в составе технологических линий производства хлебобулочных и мучных кондитерских изделий на предприятиях хлебопекарной и кондитерской промышленности.

Известна хлебопекарная печь с радиа- ционно-конвективным обогревом пекарной камеры, в которой конвективный теплопод- вод к выпекаемым изделиям осуществляется за счет естественной циркуляции паровоздушной среды в камере 1.

Вследствие низкой скорости паровоздушной смеси в этой печи не обеспечивается достаточно интенсивный конвективный обогрев тестовых заготовок при выпечке изделий, что ведет к увеличению продолжительности выпечки и, соответственно, снижает производительность печи.

Известны хлебопекарные печи, в которых интенсификация теплоподвода к выпекаемым изделиям достигается за счет принудительной циркуляции паровоздушной смеси в пекарной камере 2 и 3. В этих печах подаваемая вентилятором паровоздушная смесь смывает расположенные в Пекарной камере источники радиационного теплоподвода.

Недостатком печей является отсутствие в системе обогрева калорифера для предварительного (внешнего) подогрева паровоздушной смеси, вследствие чего температура теплоносителя практически не превышает температуру среды камеры, что также снижает интенсивность конвективного теплоподвода к выпекаемым изделиям. Кроме того, отсутствует возможность регулирования соотношения радиационной и конвективной составляющих теплоподвода. Известны печи, где калориферы для подогрева паровоздушной смеси представляют собой теплообменники, в которых принудительно циркулирующая паровоздушная смесь нагревается за счет смывания трубчатых электронагревателей 4 и 5.

Недостатком данных печей является отсутствие возможности их использования в печах с обогревом пекарной камеры продуктами сгорания топлива.

Наиболее близкой по конструкции и принципу действия является печь 6. Известная печь содержит систему радиационно- конвективного теплоподвода к выпекаемым изделиям в рабочей камере, включающую цилиндрическую топку с охватывающим ее спиралевидным охлаждающим каналом,

вентилятор рециркуляции паровоздушной смеси, воздуховоды, калорифер для подогрева смеси и сопловые аппараты для ее подачи в пекарную камеру. Топочный цилиндр этой печи, образующий камеру сгорания, охлаждается рециркулирующими в системе обогрева отработавшими продуктами сгорания топлива, проходящими по охватывающему цилиндр спиралевидному

0 каналу. Калорифер для подогрева паровоздушной смеси представляет собой щелевой пластинчатый теплообменник, в котором послойно чередуются воздуховоды и нагревательные каналы, по которым движутся

5 греющие газы, поступающие из камеры смешения топки.

Недостатками известной печи являются сложность ее конструкции. повышенная металлоемкость и трудоемкость изготовления.

0 Это обусловлено наличием в системе обогрева печи наряду со спиралевидным каналом охлаждения топочного цилиндра дополнительного функционального элемента - сложного, металлоемкого и трудоемкого

5 в изготовлении пластинчатого калорифера для подогрева паровоздушной смеси.

Новизна конструктивного отличия предлагаемой печи заключается в том, что всасывающий воздуховод паровоздушной

0 смеси подключен к спиралевидному охлаждающему каналу охлаждения топочного цилиндра. Использование спиралевидного охлаждающего канала в качестве калорифера для подогрева паровоздушной смеси по5 зволяет за счет совмещения этих двух функциональных элементов в одном исключить из конструкции печи громоздкий и сложный в изготовлении пластинчатый калорифер, упростить систему транспортных

0 воздуховодов паровоздушной смеси и сократить их протяженность; В результате по сравнению с известной печью упрощается конструкция, снижается металлоемкость и трудоемкость ее изготовления.

5 0 Цель изобретения - упрощение конст: рукции.

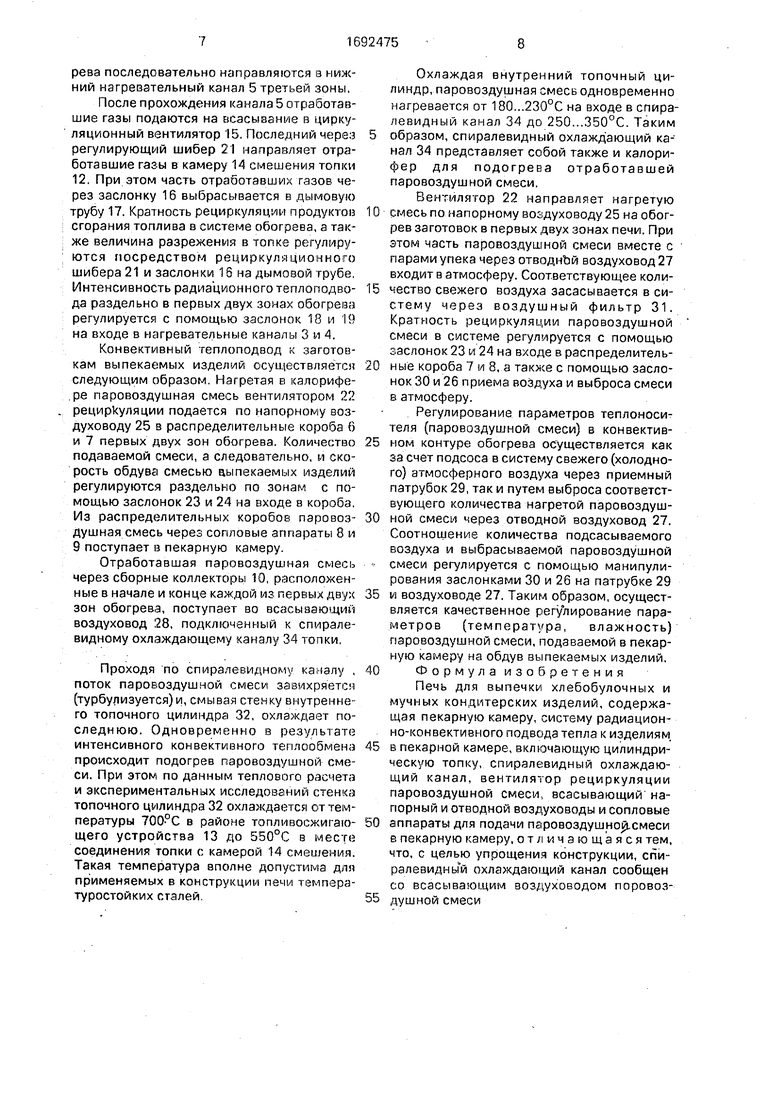

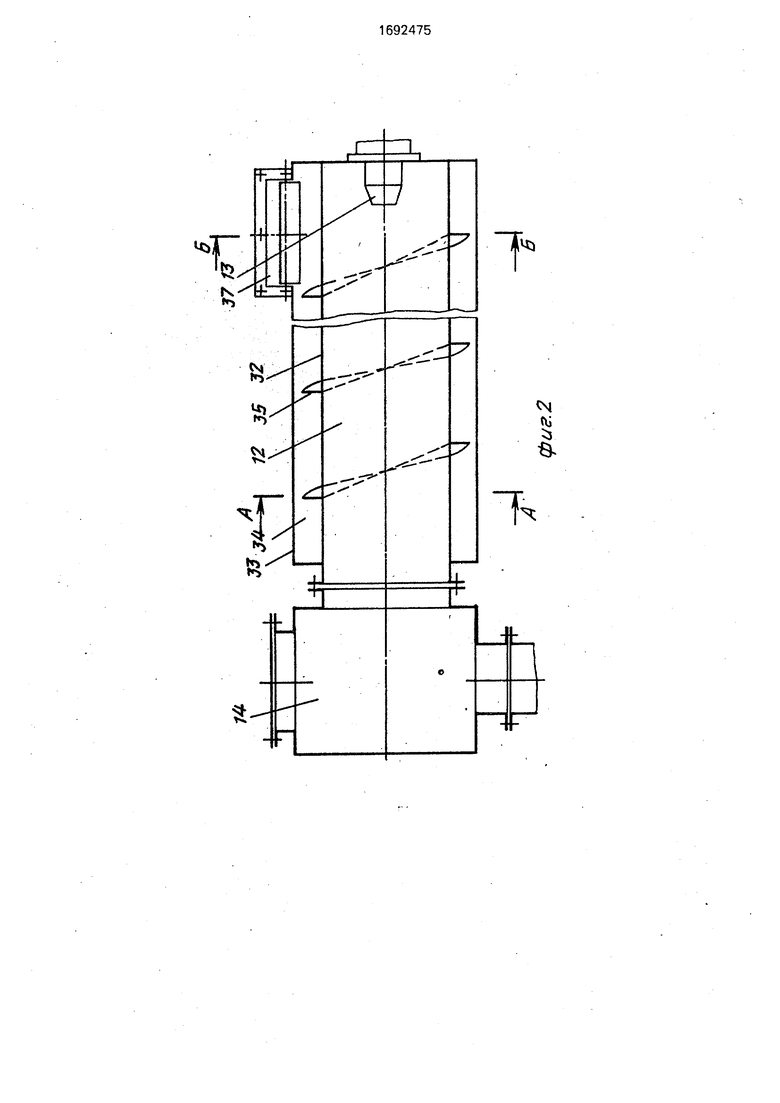

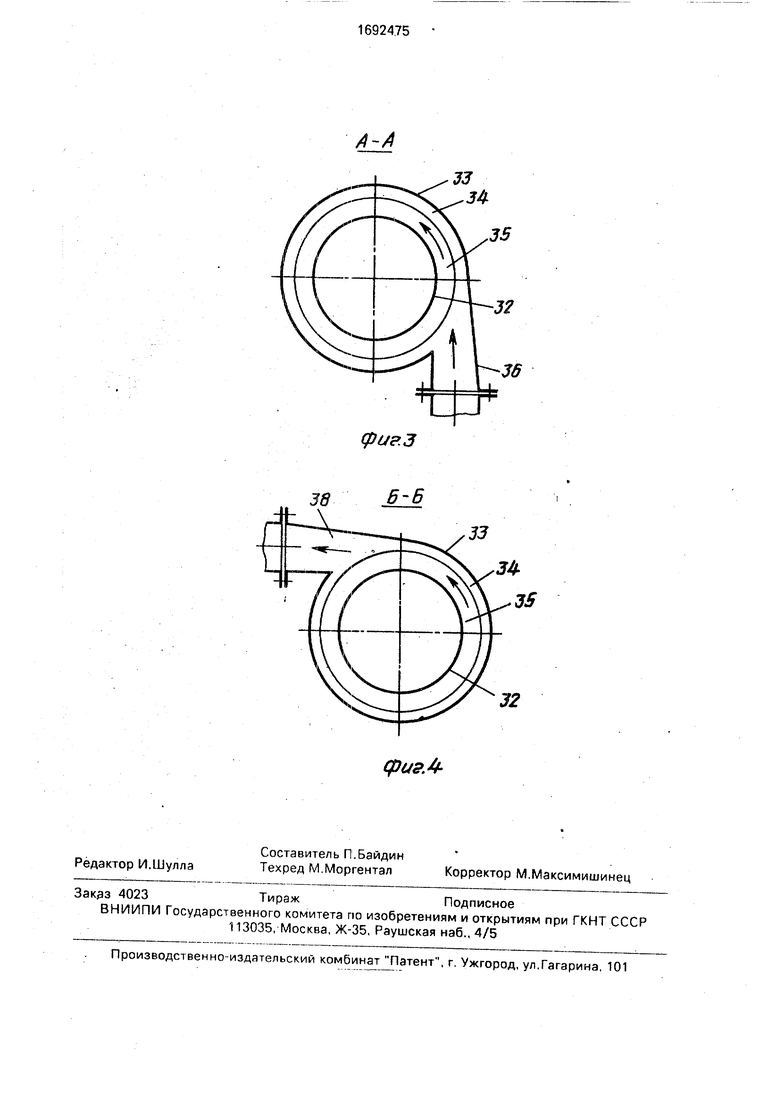

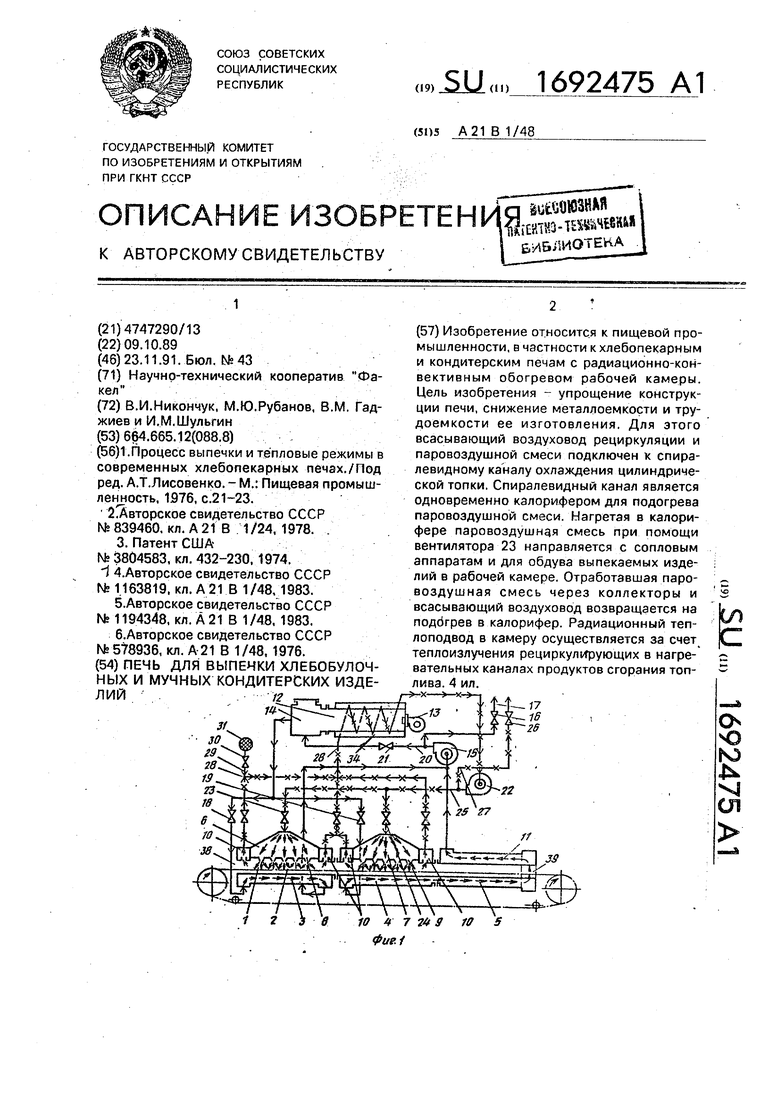

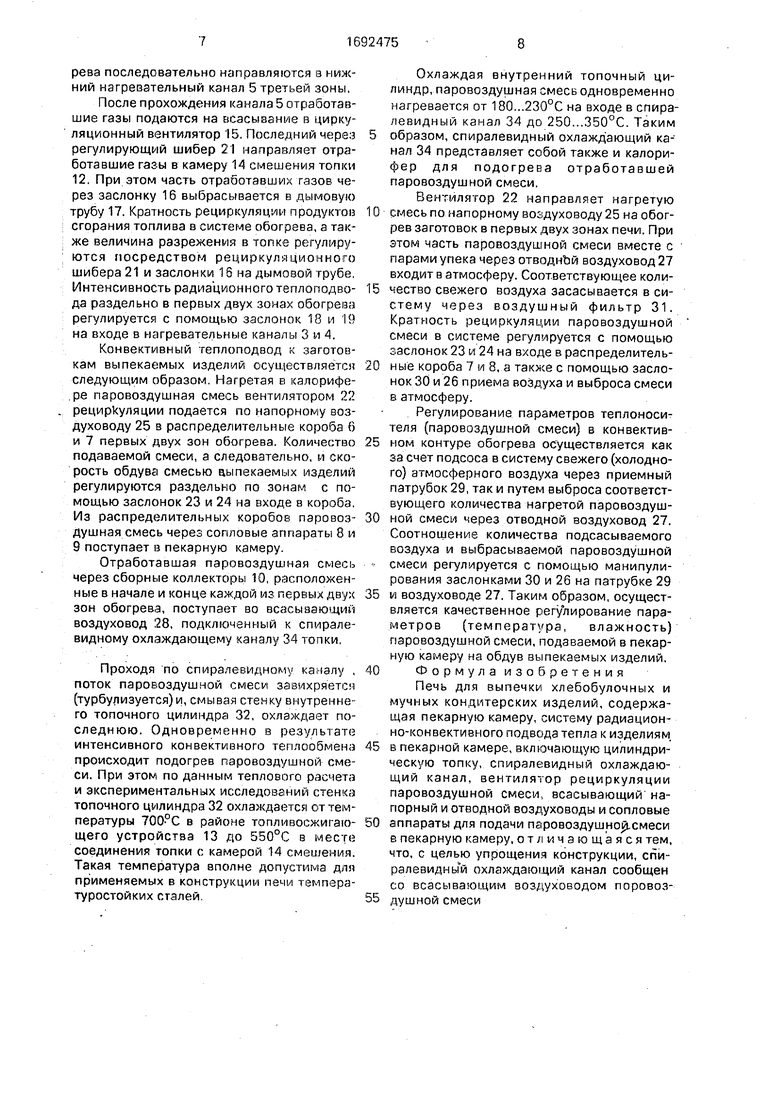

На фиг.1 изображена принципиальная схема обогрева печи; на фиг.2 - топочное устройство,продольный разрез; на фиг.З 0 сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2.

Печь для выпечки хлебобулочных и мучных кондитерских изделий устроена следующим образом.

5 Внутри пекарной камеры 1 размещена рабочая ветвь 2 печного конвейера. Нижняя поверхность камеры образована нагревательными каналами 3-5 трех характерных зон обогрева. Каналы 4 и 5 соединены один с другим последовательно.

В верхней части первых двух (по ходу конвейера) зон обогрева камеры 1 расположены распределительные короба 6 и 7 с сопловыми аппаратами 8 и 9 для подачи нагретой паровоздушной смеси на поверх- ность перемещающихся вместе с конвейером тестовых заготовок выпекаемых изделий. В начале и конце каждой из первых двух зон обогрева имеются коллекторы 10 сбора отработавшей паровоздушной смеси. Верхняя часть третьей (последней по ходу конвейера) зоны обогрева образована нагревательным каналом 11.

Система обогрева печи включает два контура рециркуляции теплоносителя: кон- тур продуктов сгорания топлива и контур паровоздушной смеси. Первый контур содержит топку 12 с газогорелочным устройством 13 и камерой 14 смешивания газов, вентилятор 15 рециркуляции продуктов его- рания и систему транспортных газоходов для подвода греющих газов в нижние нагревательные каналы 3 и 4. Предусмотрена также снабженная заслонкой 16 дымовая труба 17 для выброса части отработавших газов в атмосферу.

На входе в нагревательные каналы 3 и 4 установлены заслонки 18 и 19 для регулирования количества подаваемых греющих газов. Для регулирования кратности рециркуляции продуктов сгорания топлива в системе обогрева на напорном газоходе 20 вентилятора 15 предусмотрен шибер 21.

Второй контур движения теплоносителя включает калорифер для подогрева паро- воздушной смеси, рециркуляционный вентилятор 22, распределительные короба 6 и 7, сопловые аппараты 8 и 9, а также систему транспортных газоходов. На входе в распределительные короба 6 и 7 установ- лены заслонки 23 и 24, предназначенные для регулирования количества подводимой к сопловым аппаратам 8 и 9 нагретой паровоздушной смеси, и, как следствие, скорости обдува поверхности выпекаемых изделий.

На напорном воздуховоде 25 рециркуляционного вентилятора 22 предусмотрен снабженный заслонкой 26 отводной воздуховод 27 для выброса в атмосферу части паровоздушной смеси вместе с парами упека изделий. На всасывающем воздуховоде 28 перед калорифером предусмотрен патрубок 29 с заслонкой 30 и фильтром 31 Для приема свежего воздуха в систему рецирку- ляции паровоздушной смеси.

Топка печи состоит из двух концентричных цилиндров 32 ет 33. Внутренний цилиндр 32 образует камеру сгорания, присоединенную к камере 14 смешения

продуктов сгорания топлива и отработавших газов. Пространство 33 между внутренним и наружным топочными цилиндрами представляет собой спиралевидный охлаждающий канал 34, движение теплоносителя (паровоздушной смеси) в котором по спирали организуется при помощи спиралевидного ребра 35, закрепленного на поверхности внутреннего цилиндра и охватывающего последний. Спиралевидный канал 34 образует калорифер для подогрева паровоздушной смеси. Для ввода в спиралевидный канал 34 паровоздушной смеси предусмотрен тангенциальный патрубок 36, к которому подключен всасывающий воздуховод 28, а для выхода нагретой смеси - патрубок 37. Таким образом, спиралевидный канал охлаждения топки является одновременно калорифером подогрева паровоздушной смеси.

Печь работает следующим образом.

Тестовые заготовки выпекаемых изделий укладываются на рабочую ветвь 2 конвейера и через загрузочное отверстие 38 поступают в пекарную камеру, где проходят процесс тепловлажностной обработки. В первых двух по ходу конвейера зонах печи заготовки подвергаются комбинированному (радиационно-конвективному) обогреву. Радиационная составляющая теплоподвода реализуется в результате теплоизлучения от нижних нагревательных каналов 3 и 4. Конвективный теплоподвод к заготовкам выпекаемых изделий осуществляется путем скоростного обдува поверхности заготовок предварительно нагретой в калорифере паровоздушной смесью, поступающей в пекарную камеру через сопловые аппараты 8 и 9 (направление движения теплоносителя на фиг.1 обозначено стрелками).

В третьей (последней по ходу конвейера) зоне заготовки подвергаются только ра- диационному обогреву вследствие теплоизлучения от верхнего 11 и нижнего 5 нагревательных каналов. Прошедшие теп- ловлажностную обработку выпеченные изделия выходят через разгрузочное отверстие 39 пекарной камеры 1.

Система радиационного обогрева (первый контур) функционирует следующим образом.

Продукты сжигания топлива из камеры сгорания поступают в камеру 14 смешения газов. Затем греющие газы через регулирующие заслонки 18 и 19 подаются в нижние нагревательные каналы 3 и 4. Из канала 3 отработавшие газы поступают во всасывающую магистраль рециркуляционного, вентилятора 15. Отработавшие газы из нижнего Нагревательного канала 4 второй зоны обогрева последовательно направляются в нижний нагревательный канал 5 третьей зоны.

После прохождения канала 5 отработавшие газы подаются на всасывание в циркуляционный вентилятор 15. Последний через регулирующий шибер 21 направляет отработавшие газы в камеру 14 смешения топки 12. При этом часть отработавших газов через заслонку 16 выбрасывается в дымовую трубу 17. Кратность рециркуляции продуктов сгорания топлива в системе обогрева, а также величина разрежения в топке регулируются посредством рециркуляционного шибера 21 и заслонки 16 на дымовой трубе. Интенсивность радиационного теплоподво- да раздельно в первых двух зонах обогрева регулируется с помощью заслонок 18 и 19 на входе в нагревательные каналы 3 и 4,

Конвективный теплоподвод к заготовкам выпекаемых изделий осуществляется следующим образом. Нагретая в калорифере паровоздушная смесь вентилятором 22 рециркуляции подается по напорному воздуховоду 25 в распределительные короба 6 и 7 первых двух зон обогрева. Количество подаваемой смеси, а следовательно, и скорость обдува смесью выпекаемых изделий регулируются раздельно по зонам с помощью заслонок 23 и 24 на входе в короба. Из распределительных коробов паровоздушная смесь через сопловые аппараты 8 и 9 поступает в пекарную камеру.

Отработавшая паровоздушная смесь через сборные коллекторы 10, расположенные в начале и конце каждой из первых двух зон обогрева, поступает во всасывающий воздуховод 28, подключенный к спиралевидному охлаждающему каналу 34 топки.

Проходя по спиралевидному каналу , поток паровоздушной смеси завихряется (турбулизуется) и, смывая стенку внутреннего топочного цилиндра 32, охлаждает последнюю. Одновременно в результате интенсивного конвективного теплообмена происходит подогрев паровоздушной смеси. При этом по данным теплового расчета и экспериментальных исследований стенка топочного цилиндра 32 охлаждается от температуры 700-°С в районе топливосжигаю- щего устройства 13 до 550°С в месте соединения топки с камерой 14 смешения. Такая температура вполне допустима для применяемых в конструкции печи темпера- туростойких сталей.

Охлаждая внутренний топочный цилиндр, паровоздушная смесв одновременно нагревается от 180...230°С на входе в спиралевидный канал 34 до 250...350°С. Таким

образом, спиралевидный охлаждающий канал 34 представляет собой также и калорифер для подогрева отработавшей паровоздушной смеси.

Вентилятор 22 направляет нагретую

0 смесь по напорному воздуховоду 25 на обогрев заготовок в первых двух зонах печи. При этом часть паровоздушной смеси вместе с парами упека через отводной воздуховод 27 входит в атмосферу. Соответствующее коли5 чество свежего воздуха засасывается в систему через воздушный фильтр 31. Кратность рециркуляции паровоздушной смеси в системе регулируется с помощью заслонок 23 и 24 на входе в распределитель0 ные короба 7 и 8, а также с помощью заслонок 30 и 26 приема воздуха и выброса смеси в атмосферу.

Регулирование параметров теплоносителя (паровоздушной смеси) в конвектив5 ном контуре обогрева осуществляется как за счет подсоса в систему свежего (холодного) атмосферного воздуха через приемный патрубок 29, так и путем выброса соответствующего количества нагретой паровоздуш0 ной смеси через отводной воздуховод 27. Соотношение количества подсасываемого воздуха и выбрасываемой паровоздушной смеси регулируется с помощью манипулирования заслонками 30 и 26 на патрубке 29

5 и воздуховоде 27. Таким образом, осуществляется качественное регулирование параметров (температура, влажность) паровоздушной смеси, подаваемой в пекарную камеру на обдув выпекаемых изделий.

0 Формула изобретения

Печь для выпечки хлебобулочных и мучных кондитерских изделий, содержащая пекарную камеру, систему радиацион- но-конвективного подвода тепла к изделиям

5 в пекарной камере, включающую цилиндрическую топку, спиралевидный охлаждающий канал, вентилятор рециркуляции паровоздушной смеси, всасывающий напорный и отводной воздуховоды и сопловые

0 аппараты для подачи паровоздушноСз-смеси в пекарную камеру, отличающаяся тем, что, с целью упрощения конструкции, спи- ралевидны й охлаждающий канал сообщен со всасывающим воздуховодом поровоз5 душной смеси

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1685352A1 |

| Печь | 1976 |

|

SU578936A1 |

| Многоярусная хлебопекарная печь | 1991 |

|

SU1789164A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

Изобретение относится к пищевой промышленности, в частности к хлебопекарным и кондитерским печам с радиационно-кон- вективным обогревом рабочей камеры. Цель изобретения - упрощение конструкции печи, снижение металлоемкости и трудоемкости ее изготовления. Для этого всасывающий воздуховод рециркуляции и паровоздушной смеси подключен к спиралевидному каналу охлаждения цилиндрической топки. Спиралевидный канал является одновременно калорифером для подогрева паровоздушной смеси. Нагретая в калорифере паровоздушная смесь при помощи вентилятора 23 направляется с сопловым аппаратам и для обдува выпекаемых изделий в рабочей камере. Отработавшая паровоздушная смесь через коллекторы и всасывающий воздуховод возвращается на подбгрев в калорифер. Радиационный теп- лоподвод в камеру осуществляется за счет теплоизлучения рециркулирующих в нагревательных каналах продуктов сгорания топлива. 4 ил. , А А 16 26 (л С о ю ю 4 vj СЛ 10 4 7 14 3 Фие.1 го

фигЗ

6-6

33

32

Авторы

Даты

1991-11-23—Публикация

1989-10-09—Подача