Изобретение относится к угольным энергетическим котлам с твердым шлакоудалением, в том числе при их работе на углях, содержащих благородные металлы.

При сжигании пылевидного угля в котле образующийся в процессе горения шлак удаляют из топки котла в твердом виде в закалочную ванну, установленную под леткой котла и заполненную водой. Накапливающийся в закалочной ванне охлажденный твердый шлак непрерывно удаляют механически в систему гидрозолоудаления, куда также сбрасывают уловленную летучую золу. Далее смесь шлака и золы удаляют на золошлакоотвал (Ю.П.Соловьев. Вспомогательное оборудование паротурбинных электростанций. - М.: Энергоатомиздат, 1983. - 200 с.).

Такой охлажденный шлак помимо удаления на золошлакоотвал может отгружаться потребителям, при необходимости проходя дробление до нужной крупности.

Установлено, что угли содержат широкий спектр различных элементов, включая благородные металлы (Юдович Я.Э., Кетрис М.В. Ценные элементы-примеси в углях, Екатеринбург, 2006. - 538 с.). Благородные металлы (БМ) включают в себя такие элементы, как серебро, золото, платина, рутений, родий, палладий, рений, иридий, осмий и другие металлы. БМ относятся к редким элементам. Так, содержание серебра в земной коре по массе равно 7·10-6%, а палладия, наиболее распространенного из металлов платиновой группы, равно 1·10-6% (Свойства элементов: Справ. изд. В 2-х кн. / Под ред. Дрица М.Е. - 3-е изд. - М.: «Руда и Металлы», 2003). Их получение связано с переработкой больших объемов сырья и проведением различных процессов восстановления металлов из соединений, в которых они находятся в рудном сырье. Это требует больших финансовых затрат и приводит к экологическим проблемам, связанным с большими объемами твердых отходов.

При сжигании в котлах углей, содержащих микропримеси БМ, они переходят в металлическую форму и попадают в золошлаковые материалы. Содержание БМ в золе и шлаке электростанций незначительно, но с учетом объемов сжигаемого угля, объемы БМ, потенциально извлекаемые из золошлаковых продуктов, могут превзойти современное производство этих металлов, обеспечиваемое горнорудной промышленностью и металлургией (Юдович Я.Э., Кетрис М.В. Ценные элементы-примеси в углях, Екатеринбург, 2006. - 538 с.). В минеральной части углей содержатся также соединения железа, никеля, кобальта и других металлов, которые при сжигании угля в восстановительной атмосфере топки частично восстанавливаются, образуя капли чистого металла (Л.Я.Кизельштейн, И.В.Дубов, А.Л.Шпицглуз, С.Г.Парада. Компоненты зол и шлаков ТЭС. М.: Энергоатомиздат, 1975. - 175 с.).

Содержание в углях этих металлов значительно превосходит содержание БМ. Кроме того, в отличие от БМ эти металлы практически содержатся в углях всех месторождений.

С точки зрения извлечения упомянутых благородных металлов из углей сжигание углей в котле можно рассматривать как процесс первичного обогащения и восстановления сырья. Например, золотосодержащие экибастузские угли имеют зольность на сухую массу топлива 40÷48%, а кузнецкие угли - 15÷40% (Энергетическое топливо СССР. Справочник. / В.С.Вдовченко, М.И.Мартынова, Н.В.Новицкий и др. М.: Энергоатомиздат, 1991. - 184 с.). После сжигания таких углей твердый негорючий остаток, в котором содержится металл, имеет массу в 2-6 раз меньшую, чем исходный уголь.

Экспериментально установлено, что некоторые угли содержат БМ, например, золото, серебро, платину и другие в концентрациях, представляющих интерес для промышленного их использования в качестве источника этих металлов (С.Б.Леонов, К.В.Федотов, А.Е.Сенченко. Промышленная добыча золота из золошлаковых отвалов тепловых электростанций. - Горный журнал, №5, 1988, с.67-68). Так, при сжигании Экибастузского угля с твердым шлакоудалением среднее содержание золота в золошлаковых отвалах Рефтинской ГРЭС составило 0.1÷0.15 г/т. Установлено, что примерно 85% всего золота поступает на золошлакоотвал со шлаком, в котором золото находится в свободной форме в виде сферических оплавленных частиц крупностью 10÷300 мкм. При этом выход шлака составляет 20÷25%, а золы - 80÷85% золошлакового материала.

Наличие большей части золота в шлаке связано с тем, что более тяжелые частицы золота в меньшей степени уносятся газовыми потоками в газоход котла, чем более легкие сравнительно с ними зольные частицы, и преимущественно выпадают на под топки котла вместе со шлаковыми частицами.

Разделение в топке котла минеральной части угля на летучую золу, содержащую относительно небольшое количество мелких частиц золота, и шлак, содержащий большую часть золота угля, можно рассматривать как вторую ступень процесса обогащения золотосодержащего сырья.

В силу наличия описанных механизмов обогащения золошлакоотвалы некоторых электростанций могут рассматриваться как техногенные месторождения ценных металлов, переработка которых может быть экономически привлекательна. Это позволило начать полупромышленную добычу золота за счет переработки материалов золошлакоотвалов электростанции методом сгущения, гидроциклонирования и обогащения на концентраторе Кнельсона исходной золошлаковой пульпы (см. уже упомянутую работу С.Б.Леонова и др.).

Недостатком описанного способа удаления шлака является потеря физического тепла шлака при его охлаждении водой, а также захолаживание воронки котла парами воды, поступающими в топку из закалочной ванны с водой.

Недостатком описанного способа извлечения БМ из золошлаковых материалов отвалов является необходимость их существенного обогащения. В случае извлечения ценных металлов из золошлакоотвалов это потребует переработки большого объема материала отвалов, концентрация металлов в которых заметно меньше, чем собственно в шлаке. Это связано с тем, что смешение золы и шлака в системе гидрозолоудаления приводит к существенному уменьшению содержания золота и других ценных металлов в материалах золошлакоотвалов по сравнению с их содержанием в шлаке. Кроме того, возможна неконтролируемая сепарация тяжелых частиц металлов и их фактическая потеря в процессе гидрозолоудаления из котельного цеха на золошлакоотвал.

Недостатком описанного способа удаления шлака при отгрузке его потребителям с точки зрения извлечения из него БМ является полная потеря благородных и других металлов, содержащихся в этом шлаке.

В патенте RU 2251581 C2, выданном Л.Линдгрену (США), для извлечения БМ из шлака предложено использовать шлак, полученный в топке или котле. Для этого собственно для извлечения БМ осуществляют множество стадий дробления шлака, на каждой из которых получают частицы шлака, имеющие последовательно меньшие размеры диаметра частиц, суспендируют дробленые частицы в жидкой среде, отделяют тяжелые частицы, дробят их и повторяют описанные действия. Этот процесс проводят вплоть до получения конечного желаемого размера частиц.

При использовании такого способа ступенчатого дробления для извлечения БМ имеются проблемы. Так, диаметр частиц уже после первого дробления должен быть достаточно мал, чтобы не потерять частицы металла при отделении легких частиц в результате суспендирования в жидкости всех частиц первого диаметра. В одном предпочтительном варианте осуществления способа первый диаметр частиц принят равным 150 мкм. До такого диаметра частиц придется раздробить шлак, который может иметь первоначальную крупность кусков более 150 мм.

Другой проблемой описанного способа является возможность потери частиц БМ. Легко показать, что, если в шлаковой частице первого диаметра 150 мкм будет находиться газовое включение диаметром 50 мкм и частица золота диаметром 25,6 мкм, то масса такой частицы будет равна массе шлаковой частицы такого же диаметра, но без включений. С учетом хаотичности процесса выпадения частиц из топки котла такое предположение представляется достаточно вероятным. Это значит, что такая частица при создании суспензии попадет в категорию «легких» частиц и вместе с чисто шлаковыми частицами того же диаметра будет удалена из дальнейшей переработки, т.е. частица золота диаметром 25,6 мкм будет потеряна. Нельзя исключить и другие соотношения диаметров возможных газовых включений и частиц металла, при которых могут быть потеряны и более крупные частицы БМ.

Еще одной проблемой является возможность образования сплавившихся частиц БМ и железа. Это происходит в расплаве шлака при достаточно большом содержании в угле железа. При увеличении содержания железа в угле вероятность образования таких сплавившихся частиц повышается. Это и наблюдалось Л.Линдгреном при анализе тяжелых частиц, извлеченных на последнем диаметре дробления при переработке шлака, охлажденного в закалочной ванне котла. Все это требует дополнительных операций отделения БМ от железа при дальнейшей переработке.

Задачей, на решение которой направлено предлагаемое изобретение, является извлечение БМ и других металлов из шлака при минимальных затратах энергии и использование физического тепла шлака. Другой задачей настоящего изобретения является исключение образования сплавов БМ с содержащимися в шлаке частицами железа и других металлов, которые восстанавливаются из шлакового расплава при попадании на него угольных частиц в топке котла.

Техническим результатом, достигаемым в заявленном изобретении, является исключение присосов холодного воздуха и паров воды из закалочной ванны в топку котла через летку, выделение БМ из шлака котла без примеси частиц восстановленного железа или других металлов, дожигание несгоревшего в топке углерода, выделение из шлака железа и других неблагородных металлов, включая экологически опасные, а также использование тепла шлака для нагрева сжатого воздуха.

Получение технического результата изобретения осуществляют за счет того, что твердый шлак удаляют из летки котла в вакуумную печь, плавят его в печи и отгоняют относительно летучие оксиды металлов. Из печи шлак отводят в ковш продувки, где продувают нагретым воздухом для окисления восстановленных в топке частиц железа и других металлов, откуда отводят в центрифугу, где отделяют от него БМ. В центрифуге после отвода БМ на поверхность пленки шлака подают нагретую угольную пыль и отделяют восстановленные жидкие капли металлов и пары металлов. После этого очищенный шлак распыляют в поток воздуха, или в поток воздуха с каплями воды. Частицы отвержденного шлака отделяют от паровоздушного потока и охлаждают воздухом. Нагретый шлаком воздух подают в горелки котла, а часть его подают в ковш жидкого шлака для его продувки.

Выделенные из шлака БМ передают на дальнейшую переработку. Отогнанные в вакуумной печи оксиды передают на дальнейшую переработку (фракционируют и восстанавливают до металлов). Отогнанные из центрифуги парообразные металлы подают на переработку (фракционирование). Выделенные из шлака неблагородные металлы передают потребителю.

Паровоздушную смесь после отделения от нее твердых частиц охлаждают и разделяют воздух и образующийся при этом конденсат. Конденсат используют повторно, распыляя его в поток сжатого воздуха, для отверждения капель жидкого шлака.

Преимуществами предлагаемого изобретения являются стабильное удаление жидкого шлака, дожигание не прореагировавших в топке котла угольных частиц нагретым воздухом и окисление частиц ферромагнитных металлов, восстановленных в восстановительной атмосфере топки, что снижает вероятность образования сплавов этих металлов с извлекаемыми из шлака БМ, получение широкого ряда металлов из шлака, а также удаление из шлака экологически опасных примесей. Получение мелкодисперсного твердого шлака дает возможность легко использовать физическое тепло шлака.

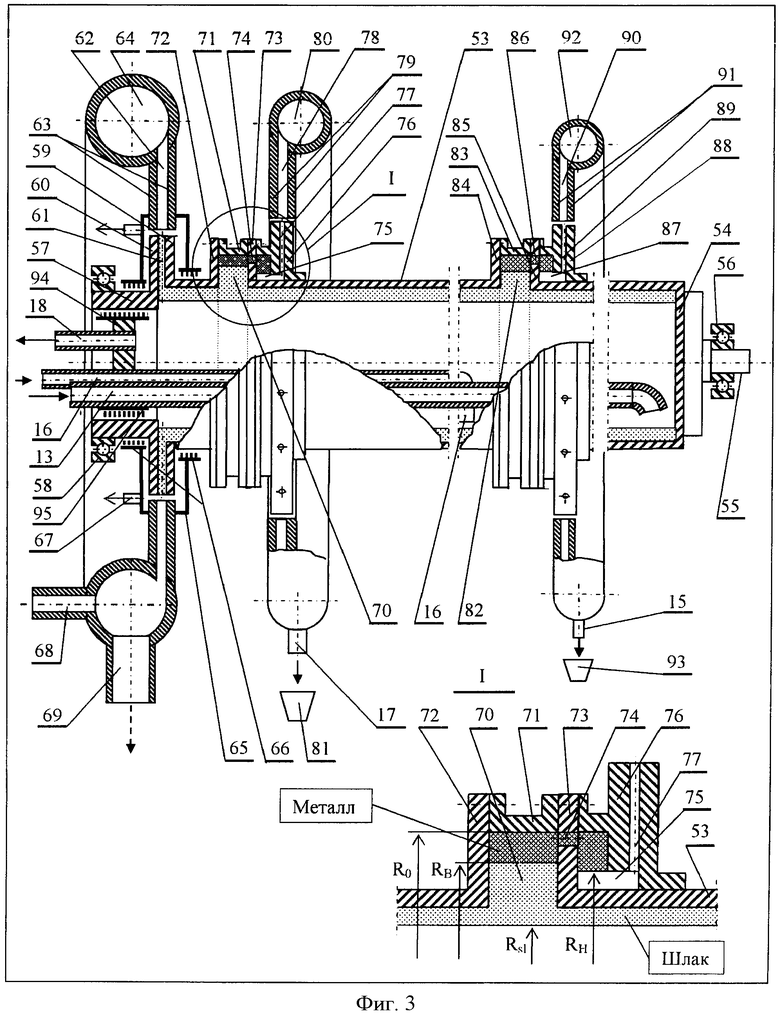

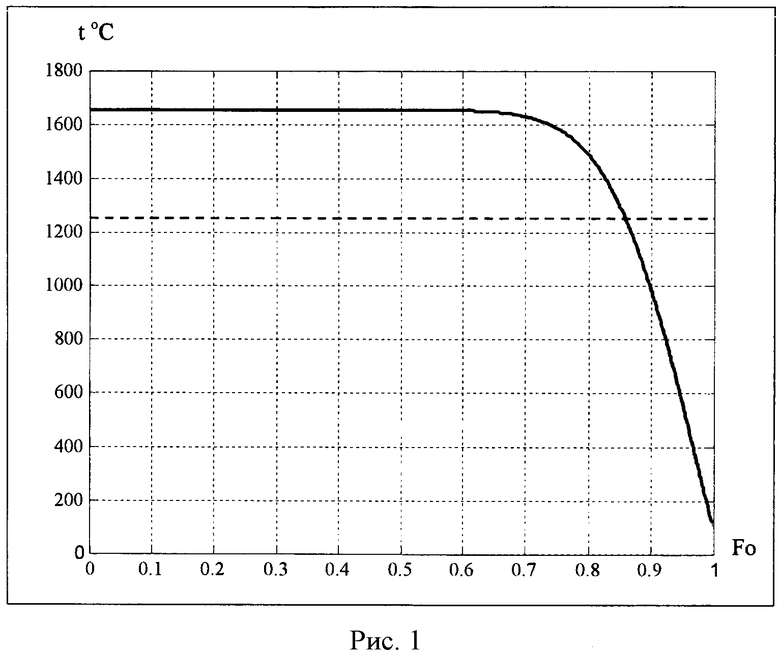

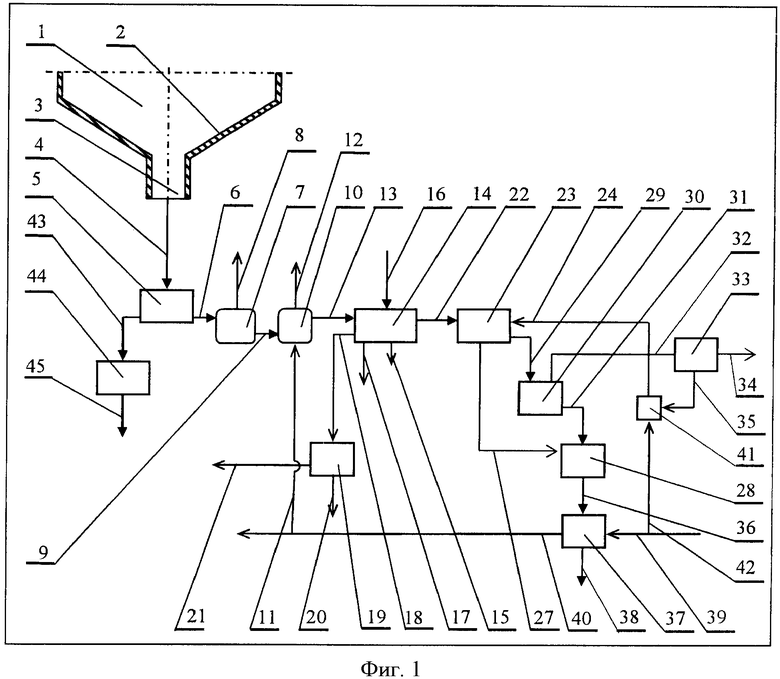

Предлагаемый способ поясняется чертежами, где на фиг.1 представлен вариант общей схемы извлечения металла из шлака котла, а на рис.1 - расчетный график изменения температуры по радиусу частицы в процессе ее быстрого охлаждения, поясняющий возможности реализации способа.

Частицы твердого шлака и не до конца сгоревшие в топке 1 котла частицы угля в процессе горения выпадают на скаты 2 холодной воронки котла. По скатам 2 холодной воронки формирующиеся куски шлака скатываются в летку 3 котла. Из летки 3 по шлакопроводу 4 шлак подают в распределить 5 шлака, из которого по шлакопроводу 6 шлак подают в вакуумную печь 7 плавления шлака.

В вакуумной печи 7 твердый шлак подают в нагреваемый шлаковый расплав и плавят. При этом из шлака отгоняют образующиеся газообразные оксиды кадмия, вольфрама и молибдена, которые отводят из печи 7 по линии 8 на дальнейшую переработку. Расплав шлака из вакуумной печи 7 отводят по линии 9 в емкость 10 шлака, где непрерывно продувают нагретым воздухом, который подают в емкость 10 шлака по линии 11, а горячие газы отводят по линии 12 в горелки или(и) топку котла (на фиг.1 не показано). Жидкотекучий шлак из емкости 10 по шлакопроводу 13 подают в центрифугу 14. Силами вязкого трения жидкий шлак вовлекается во вращение и растекается в виде пленки по внутренней поверхности барабана центрифуги. За счет центробежных сил частицы благородных металлов, содержащиеся в шлаке, более тяжелые, чем шлаковый расплав, отделяют от шлака. Отделенные от шлака благородные металлы непрерывно (или периодически) отводят из центрифуги 14 по линии 15 на дальнейшую переработку.

На поверхность пленки очищенного от включений БМ шлака по линии 16 подают нагретую угольную пыль, восстанавливая до жидких металлов содержащиеся в шлаке оксиды меди, железа, никеля, кобальта, ванадия, марганца, хрома, а также пары восстановленных ртути, мышьяка, фосфора, Na, K, цезия, сурьмы, лития и цинка, которые, восстанавливаясь, переходят в паровую фазу. Восстановленные жидкие металлы отводят из центрифуги по трубопроводу 17, а смесь паров металлов с монооксидом углерода отводят по трубопроводу 18 и охлаждают в конденсаторе 19 металлов. Сконденсированный продукт из конденсатора 19 металлов по трубопроводу 20 отводят на дальнейшую переработку, а монооксид углерода и другие газы отводят по трубопроводу 21 в горелки котла (на фиг.1 не показано).

Очищенный от металлов в центрифуге 14 жидкий шлак по линии 22 распыляют центробежными силами в охладитель 23 предварительного охлаждения шлака, где его охлаждают потоком охладителя в виде воздуха, или воздуха с каплями воды. Охлаждающий поток подают в охладитель 23 предварительного охлаждения шлака по трубопроводу 24. Мелкодисперсные капли шлака при распылении быстро охлаждаются и покрываются твердой корочкой. Отвержденные снаружи частицы шлака отделяют от охлаждающего потока в охладителе 23 предварительного охлаждения шлака и отводят по трубопроводу 27 в накопитель 28 шлака.

Поток охладителя, вместе с уносимыми им самыми мелкими шлаковыми частицами, образующимися при распылении шлака, отводят из охладителя 23 предварительного охлаждения шлака по трубопроводу 29 в сепаратор 30. В сепараторе 30 отделяют шлаковые частицы от несущего потока, после чего шлак в виде сыпучей сухой мелкодисперсной массы по шлакопроводу 31 подают в накопитель 28 шлака.

Отделенный в сепараторе 30 поток охладителя отводят по трубопроводу 32 в конденсатор 33. Воздух отводят из конденсатора 33 по трубопроводу 34, а конденсат отводят по трубопроводу 35.

Из накопителя 28 (утвержденный шлак по шлакопроводу 36 подают в охладитель 37 шлака, где его охлаждают сжатым воздухом. Охлажденный воздухом в охладителе 37 шлак, по трубопроводу 38 подают потребителю или в систему гидрозолоудаления (на фиг.1 не показано).

Воздух, охлаждающий шлак в охладителе 37 шлака, подают в него по трубопроводу 39, нагретый шлаком воздух отводят из охладителя 37 по трубопроводу 40 и подают в горелки котла (на фиг.1 не показано). Часть нагретого воздуха из трубопровода 40 подают в трубопровод 11 и продувают им жидкий шлак в емкости 10 шлака.

Конденсат отводят из конденсатора 33 по трубопроводу 35 и распыляют в смеситель 41 в поток сжатого воздуха, который подают в смеситель 41 по трубопроводу 42 из трубопровода 39.

В случае остановки центрифуги, например, для устранения неисправности центрифуги или теплообменного оборудования твердый шлак из распределителя 5 шлака по шлакопроводу 43 подают в закалочную ванну 44 твердого шлака. В этом случае шлак гранулируют и охлаждают по общеизвестной схеме в воде и удаляют из ванны 44 через канал 45 в систему гидрозолоудаления.

Расчетное обоснование процесса отверждения шлаковых частиц в потоке и их последующее использование для нагрева воздуха представлено ниже. В соответствии с данными справочника Энергетическое топливо СССР, М.: Энергоатомиздат, 1991. - 184 с. при расчетах условно принято, что для экибастузского угля tA=1250°С, tB>1500°C, tC>1500°C, где tA - температура начала деформации золы, tB - температура размягчения золы, a tC - температура жидкоплавкого состояния в полувосстановительной газовой среде.

При быстром охлаждении поверхности капли до температур, меньших tA, образуется внешняя твердая корочка, после чего капля уже не прилипает к твердой поверхности, при этом температура жидкого ядра изменяется очень мало. На рис.1 представлено расчетное распределение температур по радиусу частицы шлака, полученное по формулам, приведенным в работе В.П.Исаченко, В.А.Осипова, А.С.Сукомел. Теплопередача. М.: Энергоиздат, 1981. - 416 с. для случая нестационарного охлаждения сферической частицы шлака диаметром 300 мкм. Можно считать, что при охлаждении шлака водой интенсивность охлаждения капли внешней средой намного превосходит интенсивность переноса тепла внутри капли за счет теплопроводности. Это соответствует случаю, когда число Био стремится к бесконечности (Bi→∞). Для этого случая на рис.1 приведен профиль температуры частицы шлака экибастузского угля с начальной температурой t0=1650°C в случае нестационарного охлаждения капли воздушно капельной средой с температурой 100°C.

При безразмерном времени охлаждения Fo=0.0067, что соответствует реальному времени 6·10-6 с, на капле шлака образуется корочка толщиной 0.142 от радиуса и внешняя температура капли будет равна температуре охлаждающей жидкости. Для капли диаметром 1 мм при тех же условиях потребуется уже значительно большее время - 0.0067 с. Если такую частицу поместить в адиабатическую камеру, то за счет теплопроводности внешние холодные слои частицы будут нагреваться за счет охлаждения центральной зоны капли и ее равновесная температура будет равна примерно 1250°C, т.е. температуре начала деформации золы. Это значит, что, распыляя шлак в поток воздуха с каплями воды, можно эти капли отвердить с поверхности так, что они уже не будут слипаться. При выдержке в теплоизолированном накопителе шлака происходит выравнивание температуры по радиусу шлаковых частиц. Затем еще очень горячие, но уже не слипающиеся частицы шлака можно охлаждать, например, воздухом, нагревая его до температуры около 1150-1200°C в противоточном теплообменнике с опускным течением шлака.

Известно устройство удаления шлака от сжигания пылевидного угля в котле, в котором нижняя часть топки котла выполнена в виде воронки с крутыми откосами, переходящими в летку, под которой установлена закалочная ванна, заполненная водой. Закалочная ванна оснащена устройством механического удаления охлажденного в воде шлака с помощью шнекового, скребкового или роторного механизма, подсоединенного шлакопроводом к системе гидрозолоудаления.

Образующийся в процессе горения шлак выпадает на стенки холодной воронки котла, образует крупные шлаковые агломераты, которые скатываются с откосов в летку котла, а через нее попадают в закалочную ванну. Накапливающийся в закалочной ванне твердый шлак непрерывно удаляется из нее в систему гидрозолоудаления, куда сбрасывают также уловленную летучую золу. Далее смесь шлака и золы удаляют на золошлакоотвал (Ю.П.Соловьев. Вспомогательное оборудование паротурбинных электростанций. - М.: Энергоатомиздат, 1983. - 200 с.). Такой охлажденный шлак помимо удаления на золошлакоотвал может после осушения отгружаться потребителям, при необходимости проходя дробление до нужной крупности.

Недостатком такого устройства удаления шлака является потеря физического тепла шлака при его охлаждении водой, а также захолаживание воронки котла парами воды, поступающими в топку из закалочной ванны с водой через летку. Кроме того, в шлаке присутствуют частицы несгоревшего в топке углерода. При наличии в углях БМ они попадают на золошлакоотвалы и, в случае извлечения ценных металлов из золошлакоотвалов, это потребует переработки большого объема материала отвалов, концентрация металлов в которых заметно меньше, чем собственно в шлаке. Это связано с тем, что смешение золы и шлака в системе гидрозолоудаления приводит к существенному уменьшению содержания золота и других ценных металлов в материалах золошлакоотвалов по сравнению с их содержанием в шлаке. Кроме того, возможна неконтролируемая сепарация тяжелых частиц металлов и их фактическая потеря в процессе гидрозолоудаления из котельного цеха на золошлакоотвал.

Недостатком описанного устройства удаления твердого шлака при отгрузке его потребителям с точки зрения извлечения из него БМ является полная потеря ценных металлов, содержащихся в этом шлаке.

Известно устройство удаления шлака от сжигания пылевидного угля в котле, в котором нижняя часть топки котла выполнена в виде воронки с крутыми откосами, переходящими в летку, к которой через упругий температурный компенсатор подсоединен приемный бункер шлака, к бункеру шлака подсоединен закрытый упрочненный ленточный конвейер из нержавеющей стали, который транспортирует сухой шлак к первичному измельчителю для дробления шлака (Современные природоохранные технологии в электроэнергетике. Информационный сборник / В.В.Абрамов и др., под общ. ред. В.Я.Путилова. М.: Издательский дом МЭИ, 2007. - 388 с.). При этом шлак на ленточном конвейере охлаждается воздухом, который поступает после нагрева в топку котла через летку. Благодаря переработке шлака в сухом виде, система позволяет его более эффективно применять на предприятиях различных отраслей экономики, таким образом повышая ценность шлака для его полезного использования.

Недостатком такого устройства является то, что шлак получается крупный, даже после первичного измельчения размеры частиц шлака могут достигать 80 мм. Для извлечения из такого шлака БМ и других металлов потребуются значительные расходы энергии для получения мелкодисперсного шлака. Кроме того, ленточный конвейер подвергается значительному ударному воздействию со стороны больших глыб шлака при высокой температуре, что приводит к его ускоренному износу.

Задачей, на решение которой направлено предлагаемое изобретение, является извлечение ценных металлов из шлака при минимальных затратах энергии, восстановление и извлечение из шлака других металлов и использование физического тепла шлака и получение мелкодисперсного шлака угольного котла с твердым шлакоудалением. Другой задачей настоящего изобретения является снижение содержания в шлаке частиц несгоревшего углерода и предотвращение образования сростков железа с БМ.

Техническим результатом, достигаемым в заявленном изобретении, является практически полное удаление из шлака частиц БМ без примеси железа и других неблагородных металлов, восстановление и выделение из шлака железа или других металлов, дожигание и газификация несгоревшего в топке углерода, получение мелкодисперсного твердого шлака, а также использование тепла шлака для нагрева сжатого воздуха.

Получение технического результата изобретения осуществляется за счет того, что устройство для извлечения металлов из твердого шлака при удалении его из угольного котла, имеющего летку для отвода шлаков, снабжено вакуумной печью для получения жидкого шлака и газообразных оксидов, ковшом для продувки шлака нагретым воздухом, центрифугой для отделения благородных металлов от шлака, восстановления железа и других неблагородных металлов, конденсатором металлов, охладителем шлака, накопителем шлака и сепаратором твердых частиц, при этом летка котла шлакопроводом подсоединена к распределителю шлака, выход которого подсоединен шлакопроводом через входные шлюзы к бункерам горячего шлака, выходы из которых через выходные шлюзы подсоединены шлакопроводом к вакуумной печи, газовый объем которой имеет трубопровод отвода газообразных соединений, печь по жидкому шлаку подсоединена шлакопроводом к шлаковому ковшу, газовый объем которого подсоединен трубопроводом к горелкам или/и топке котла, шлаковый объем ковша через переливной шлаковый затвор подсоединен к подающему шлакопроводу центрифуги, введенному в барабан центрифуги через неподвижную заглушку открытой части барабана центрифуги, оснащенную лабиринтовыми уплотнениями вращающихся частей центрифуги, через заглушку в барабан центрифуги введен трубопровод подачи угольной пыли, соединенный с бункерами угольной пыли, и патрубок отвода паров металлов и газов, соединенный трубопроводом с конденсатором металлов, выходы центрифуги по жидким металлам подсоединены к трубопроводам отвода металлов, а выход центрифуги по шлаку через неподвижную кольцевую камеру с лабиринтовыми уплотнениями движущихся поверхностей центрифуги подсоединен к охладителю предварительного охлаждения шлака, входной патрубок которого подсоединен к выходному патрубку смесителя воздуха и воды, выходной патрубок по отвержденному шлаку подсоединен трубопроводом к предварительному накопителю шлака, а выходные патрубки кольцевой камеры подсоединены трубопроводом к сепаратору твердых частиц. Выход по газовой фазе вакуумной печи подсоединен к трубопроводу отвода газов на дальнейшую переработку.

Выход по газовой среде сепаратора твердых частиц подсоединен трубопроводом к конденсатору, выход которого по конденсату подсоединен трубопроводом к смесителю воздуха и воды. Выход по твердой фазе сепаратора твердых частиц подсоединен шлакопроводом к предварительному накопителю шлака, выход из которого подсоединен к входному по шлаку патрубку охладителя шлака. Выход по шлаку охладителя шлака подсоединен шлакопроводом к накопителю охлажденного шлака, выход по нагретому воздуху охладителя шлака подсоединен трубопроводом к воздуховоду горелок котла, а вход по воздуху охладителя шлака подсоединен трубопроводом сжатого воздуха к воздушному компрессору. Вход по воздуху охладителя шлака подсоединен трубопроводом сжатого воздуха к воздушному компрессору, а выход по нагретому воздуху охладителя шлака подсоединен трубопроводом к коллектору сжатого воздуха продувки ковша.

Конденсатор металлов подсоединен трубопроводом неконденсирующегося газа к горелкам котла, а трубопроводом отвода конденсата подсоединен к системе разделения сконденсированных металлов и неметаллов.

Барабан центрифуги имеет глухое дно, к которому подсоединен вал привода центрифуги, установленный в подшипники, фланец барабана со стороны открытой части соединен с фланцем установленной в подшипники опорной втулкой, а между фланцем барабана и фланцем опорной втулки выполнены отверстия, равномерно расположенные по окружности, выходящие на внутреннюю цилиндрическую поверхность барабана.

Охладитель предварительного охлаждения шлака выполнен в виде кольцевого щелевого канала, заключенного между двумя дисками, который соединен с тороидальной камерой, так что одна из сторон щели является касательной к внутренней окружности тороидальной камеры, нижний патрубок которой соединен трубопроводом с промежуточным накопителем шлака, а боковой патрубок подсоединен трубопроводом к источнику парокапельного потока.

Подающий шлакопровод центрифуги установлен параллельно образующей барабана центрифуги, так что его выходное отверстие находится вблизи глухого дна барабана. Со стороны глухого дна барабана центрифуги в барабане имеется кольцевой карман, образованный кольцевой проставкой между фланцами цилиндрической части барабана, сообщающийся через систему равномерно расположенных по окружности отверстий в одном из фланцев с кольцевой полостью, образованной этим фланцем и примыкающем к нему кольцом, при этом внешний диаметр кольцевого кармана, кольцевой полости и диаметр, на котором находится внешняя образующая отверстий, совпадают, а в кольце, примыкающем к фланцу, имеется ряд равномерно расположенных по окружности отверстий, с помощью которых указанная кольцевая полость сообщается с атмосферой,

Вблизи выходного фланца барабана центрифуги в барабане имеется кольцевой карман, образованный кольцевой проставкой между фланцами цилиндрической части барабана, сообщающийся через систему равномерно расположенных по окружности отверстий в одном из фланцев с кольцевой полостью, образованной этим фланцем и примыкающим к нему кольцом, при этом внешний диаметр кольцевого кармана, кольцевой полости и диаметр, на котором находится внешняя образующая отверстий, совпадают, а в кольце, примыкающем к фланцу, имеется ряд равномерно расположенных по окружности отверстий, с помощью которых указанная кольцевая полость сообщается с атмосферой. Напротив отверстий в кольце, примыкающем к фланцу барабана, установлен с зазором сборник металла в виде кольцевого щелевого канала, заключенного между двумя дисками, который соединен с тороидальной камерой, так что одна из сторон щели является касательной к внутренней окружности тороидальной камеры, имеющей нижний патрубок для отвода металла.

Преимуществами предлагаемого устройства являются стабильное удаление твердого шлака, дожигание и газификация не прореагировавших в топке котла угольных частиц с использованием их химической энергии, предотвращение образования сплавов БМ с железом и другими металлами, восстановленными в восстановительной атмосфере топки, восстановление и извлечение из шлака многих полезных металлов, получение мелкодисперсного шлака, очищенного от экологически опасных примесей. Все это позволяет использовать физическое тепло шлака для выделения БМ и повысить тепловую экономичность сжигания топлива, а также дает возможность легко выделить из шлака самые малые частицы БМ.

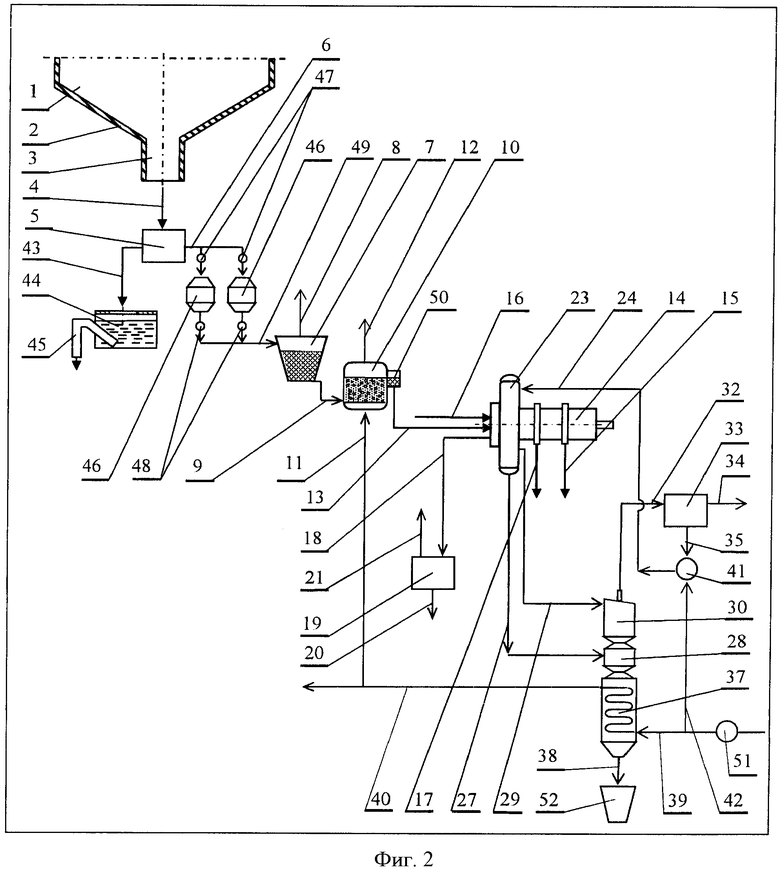

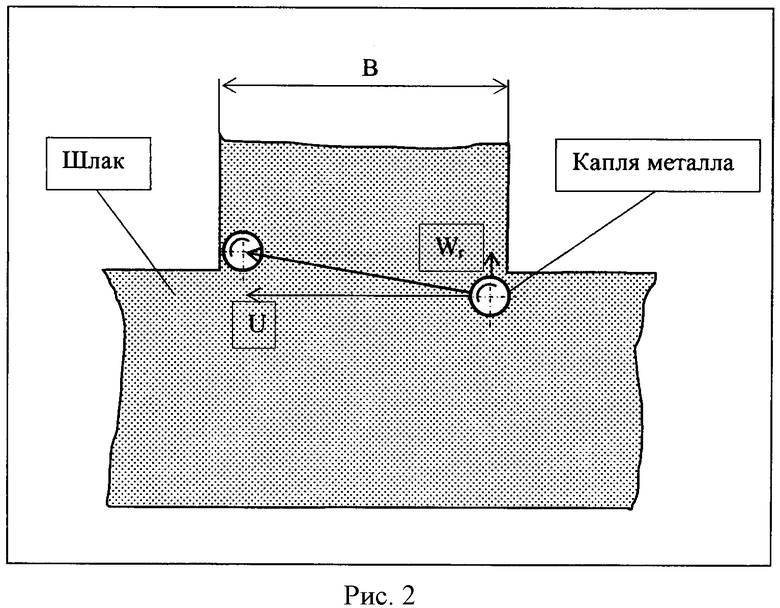

Предлагаемое устройство поясняется чертежами, где на фиг.2 представлена общая схема устройства для отвода шлака из котла, а также восстановления и извлечения металлов и грануляции шлака и его охлаждения с помощью центрифуги, имеющей горизонтальную ось вращения. На фиг.3 представлен вариант такой центрифуги с непрерывной разгрузкой для отделения БМ, восстановления и отделения от шлака других металлов и грануляции и охлаждения очищенного шлака. Рис.2 поясняет расчет условия отделения капли металла от потока шлака в центрифуге.

На фиг.2 показана топка 1 котла, снизу переходящая в холодную воронку со скатами 2 с леткой 3 для отвода твердого шлака. Летка 3 котла шлакопроводом 4 соединена с распределителем 5 шлака. Распределитель 5 шлака шлакопроводом 6 соединен с бункерами 46 горячего шлака, каждый из которых оснащен входным шлюзом 47. Выходы бункеров 46, оснащенные выходными шлюзами 48, шлакопроводом 49 соединены с вакуумной печью 7 плавления шлака. Вакуумная печь 7 имеет трубопровод 8 шлака. Ковш 10 имеет трубопровод отвода газа 12 и трубопровод 11 подвода нагретого сжатого воздуха. К стенке ковша 10 примыкает шлаковый переливной затвор 50 шлака, выход из которого по шлаку шлакопроводом 13 подсоединен к внутренней полости центрифуги 14 шлака. Трубопровод 16 соединяет внутреннюю полость центрифуги 14 с бункером угольной пыли (на фиг.2 не показано).

Выход центрифуги 14 по жидкому шлаку подсоединен к охладителю 23 предварительного охлаждения шлака, который по охлаждающей среде трубопроводом 24 подсоединен к смесителю 41. Выход охладителя 23 по предварительно охлажденному шлаку трубопроводом 27 подсоединен к промежуточному накопителю 28 шлака. Выход охладителя 23 по охлаждающей среде трубопроводом 29 подсоединен к сепаратору 30. Выход сепаратора 30 по шлаку соединен с промежуточным накопителем 28 шлака, который соединен с охладителем 37 шлака для охлаждения отвержденного шлака сжатым воздухом.

Центрифуга 14 имеет трубопровод 15 отвода БМ и трубопровод 17 отвода железа и других неблагородных металлов и трубопровод 18 отвода паров восстановленных металлов и монооксида углерода и других газов в конденсатор 19 металлов. К конденсатору 19 металлов подсоединен трубопровод 20 отвода конденсата и трубопровод 21 отвода неконденсирующегося газа.

Вход в охладитель 37 шлака по воздушной стороне подсоединен трубопроводом 39 к воздушному компрессору 51, а выход - трубопроводом 40 подсоединен к горелкам котла (на фиг.2 не показано). Трубопровод 40 трубопроводом 11 подсоединен к ковшу 10 продувки шлака.

Сепаратор 30 трубопроводом 32 подсоединен к конденсатору 33, к которому подсоединены также трубопровод 35 конденсата и трубопровод 34 отвода воздуха. Трубопровод 35 конденсата соединяет конденсатор 33 со смесителем 41, который трубопроводом 42 подсоединен к трубопроводу 39 сжатого воздуха.

Выход охладителя 37 шлака по твердому шлаку шлакопроводом 38 подсоединен к накопителю 52 охлажденного шлака.

Распределитель 5 шлака шлакопроводом 43 соединен с закалочной ванной 44 шлака, имеющей устройство 45 удаления гранулированного шлака (показано условно).

На фиг.3 показано устройство центрифуги с горизонтальной осью вращения для отделения частиц БМ от шлака и непрерывной разгрузкой БМ, а также для восстановления других металлов и их непрерывного отвода в жидкой и парообразной фазе. Барабан 53 центрифуги 14 имеет глухое дно 54, к которому подсоединен вал 55 привода центрифуги, установленный в подшипники 56. Со стороны открытой части барабан 53 соединен с опорной втулкой 57, установленной в подшипники 58. Между фланцем 59 барабана 53 и фланцем 60 опорной втулки 57 имеется ряд равномерно расположенных по окружности радиальных отверстий 61. Напротив отверстий 61 между фланцем 59 барабана 53 и фланцем 60 втулки 57 расположен неподвижный кольцевой щелевой канал 62, образованный двумя дисками 63 и на внешнем своем радиусе выходящий в тороидальную камеру 64 сбора шлака. Кольцевой щелевой канал 62 выходит в тороидальную камеру 64, так что одна из сторон щели является касательной к внутренней окружности тороидальной камеры 64. Объем между дисками 63 и фланцами 59 и 60 уплотнен кольцевой камерой 65 с кольцевыми лабиринтовыми уплотнениями 66, в одном из вариантов примыкающими к цилиндрическим частям барабана 53 и втулки 57. Кольцевая камера 65 имеет патрубки 67 для отвода паровоздушной смеси. Тороидальная камера 64 имеет патрубок 68 подвода пароводяной смеси и патрубок 69 для отвода частиц шлака.

Барабан 53 центрифуги со стороны опорной втулки 57 имеет кольцевой карман 70, образованный кольцевой проставкой 71 между фланцами 72 и 73 цилиндрической части барабана 53. Во фланце 73 имеются равномерно расположенные по окружности отверстия 74, которыми кольцевой карман 70 сообщается с кольцевой полостью 75. Полость 75 образована фланцем 73 и кольцом 76, посаженным на цилиндрическую часть барабана 53. При этом внешний диаметр кольцевого кармана 70, кольцевой полости 75 и диаметр, на котором находится внешняя образующая отверстий 74, совпадают. В кольце 76 имеется ряд равномерно расположенных по окружности радиальных отверстий 77. Напротив отверстий 77 расположен неподвижный кольцевой щелевой канал 78, образованный двумя дисками 79 и выходящий на внешнем своем радиусе в тороидальную камеру 80 сбора металла. Кольцевой щелевой канал 78 выходит в тороидальную камеру 80 так, что одна из сторон щели является касательной к внутренней окружности тороидальной камеры 80. Нижняя часть тороидальной камеры 80 имеет патрубок 17 отвода металла, под которым установлен накопитель 81 металла.

Барабан 53 центрифуги 14 со стороны глухого дна 54 имеет кольцевой карман 82, образованный кольцевой проставкой 83 между фланцами 84 и 85 цилиндрической части барабана 53. Во фланце 85 имеются равномерно расположенные по окружности отверстия 86, которыми кольцевой карман 82 сообщается с кольцевой полостью 87. Полость 87 образована фланцем 86 и кольцом 88, посаженным на цилиндрическую часть барабана 53. При этом внешний диаметр кольцевого кармана 82, кольцевой полости 87 и диаметр, на котором находится внешняя образующая отверстий 86, совпадают. В кольце 88 имеется ряд равномерно расположенных по окружности радиальных отверстий 89. Напротив отверстий 89 расположен неподвижный кольцевой щелевой канал 90, образованный двумя дисками 91 и выходящий на внешнем своем радиусе в тороидальную камеру 92 сбора БМ. Кольцевой щелевой канал 90 выходит в тороидальную камеру 92 так, что одна из сторон щели является касательной к внутренней окружности тороидальной камеры 92. Нижняя часть тороидальной камеры 92 имеет патрубок 15 отвода БМ, под которым установлен накопитель 93 БМ.

В отверстии опорной втулки 57 установлена неподвижная заглушка 94. Зазор между внутренней поверхностью втулки 57 и поверхностью заглушки 94 уплотнен лабиринтовым уплотнением 95. Через отверстия в неподвижной заглушке 94 внутрь барабана 53 центрифуги заведены трубопровод 16 подачи угольной пыли, шлакопровод 13 подачи шлака и трубопровод 18 отвода газов и паров.

Устройство, изображенное на фиг.2, работает следующим образом. Частицы твердого шлака и не до конца сгоревшие в топке 1 котла частицы угля в процессе горения выпадают на скаты 2 холодной воронки котла. По скатам 2 холодной воронки формирующиеся куски шлака скатываются в летку 3 котла. Из летки 3 по шлакопроводу 4 шлак подают в распределить 5 шлака, из которого по шлакопроводу 6 шлак подают в один из бункеров 46 горячего шлака, заполняя его через его входной шлюз 47. При этом выходной шлюз 48 этого бункера закрыт.В это время из другого бункера 46 горячего шлака при закрытом входном шлюзе этого бункера через его выходной шлюз 48 подают шлак в вакуумную печь 7 плавления шлака. При заполнении наполняемого бункера его входной шлюз 47 закрывают, бункер вакуумируется до давления в печи 7, открывают его выходной шлюз 48, и шлак подается в печь 7. Опорожненный бункер соответствующими шлюзами 47 и 48 переключается в режим заполнения шлаком.

В вакуумной печи 7 твердый шлак подают в нагреваемый шлаковый расплав и плавят. При этом из шлака отгоняют образующиеся газообразные оксиды кадмия, вольфрама и молибдена, которые отводят из печи 7 по линии 8 на дальнейшую переработку. Расплав жидкотекучего шлака из печи 7 по шлакопроводу 9 подается в ковш 10 продувки шлака, который продувают нагретым сжатым воздухом. Нагретый воздух подается в ковш 10 по трубопроводу 11. В результате продувки шлакового расплава воздухом дожигаются несгоревшие в топке частицы угля и окисляются восстановленные в топке частицы железа и других металлов. Газ из ковша 10 отводится по трубопроводу 12 в горелки или(и) топку котла 1 (на фиг.2 не показано). Шлак из ковша 10 отводится через переливной шлаковый затвор 50. Жидкий шлак из переливного шлакового затвора 50 по шлакопроводу 13 поступает в центрифугу 14.

За счет сил вязкого трения жидкий шлак вовлекается во вращение и растекается в виде пленки по внутренней поверхности барабана центрифуги. В центрифуге 14 частицы БМ, как более тяжелые по сравнению с жидким шлаком, перемещаются к периферии и в процессе течения пленки шлака по внутренней поверхности барабана центрифуги попадают в кольцевой карман для БМ. Из кольцевого кармана БМ центробежными силами непрерывно удаляются по трубопроводу 15.

На поверхность очищенного от частиц БМ шлака по трубопроводу 16 из бункера угольной пыли подают нагретую угольную пыль. В результате взаимодействия угля с оксидами происходит восстановление железа и других неблагородных металлов. При этом в жидком виде в пленке шлака образуются капли меди, железа, никеля, кобальта, ванадия, хрома, марганца. Эти капли металлов под действием центробежных сил перемещаются к периферии и в процессе течения пленки шлака по внутренней поверхности барабана центрифуги попадают в кольцевой карман. Из этого кармана смесь металлов центробежными силами непрерывно удаляются по трубопроводу 17.

Восстановленные углем из шлака пары ртути, мышьяка, фосфора, натрия, калия, цезия, сурьмы, лития и цинка вместе с монооксидом углерода и углекислым газом отводятся из центрифуги по трубопроводу 18 в конденсатор 19 металлов, где конденсируются и удаляются по трубопроводу 20 отвода конденсата в систему разделения сконденсированных металлов и неметаллов (на фиг.2 не показано).

Несконденсировавшийся газ отводится по трубопроводу 21 отвода неконденсирующегося газа в горелки котла (на фиг.2 не показано).

Очищенный от частиц металла шлак под действием центробежных сил распыляется и поступает в охладитель 23 предварительного охлаждения шлака. Капли шлака охлаждаются встречным потоком охлаждающей среды, подаваемой в охладитель 23 по трубопроводу 24 из смесителя 41, в результате чего внешняя поверхность капли отверждается.

Отвержденные с наружи частицы шлака отделяются от охлаждающего потока в предварительном охладителе 23 и по трубопроводу 27 поступают в промежуточный накопитель 28 шлака. Паровоздушный поток вместе с уносимыми им самыми мелкими шлаковыми частицами, образующимися при распылении шлака, отводится из охладителя 23 предварительного охлаждения шлака по трубопроводу 29 в сепаратор 30. В сепараторе 30 частицы шлака отделяются от паровоздушного потока и поступают в промежуточный накопитель 28 шлака.

Паровоздушный поток из сепаратора 30 по трубопроводу 32 отводится в конденсатор 33, где пары воды конденсируются и отводятся по трубопроводу конденсата 35 в смеситель 41. Не сконденсировавшийся воздух отводится из конденсатора 33 по трубопроводу 34. В смеситель 41 по трубопроводу 42 подают сжатый воздух из трубопровода 39 и впрыскивают конденсат из конденсатора 33. Воздушно капельная смесь по трубопроводу 24 поступает в охладитель 23 предварительного охлаждения шлака.

За время пребывания в промежуточном накопителе 28 шлака температура шлаковых частиц выравнивается по радиусу частиц за счет механизма теплопроводности. Из промежуточного накопителя 28 шлак поступает в охладитель 37 шлака, где насыпная неслипающаяся шлаковая масса омывает поверхность нагрева, либо продувается непосредственно охлаждающим воздухом и постепенно спускается вниз, тем самым нагревая воздух по противоточной схеме. Нагреваемый в охладителе 37 шлака воздух подается в него по трубопроводу 39 компрессором 51.

Нагретый в охладителе 37 шлака воздух по трубопроводу 40 поступает в горелки котла (на фиг.2 не показано). Часть нагретого воздуха из трубопровода 40 по трубопроводу 11 подается в ковш 10 для продувки шлакового расплава.

Из охладителя шлака 37 охлажденный шлак по шлакопроводу 38 подается в накопитель 52 охлажденного шлака.

В случае остановки центрифуги для устранения неисправности центрифуги или теплообменного оборудования жидкий шлак из распределителя 5 шлака по шлакопроводу 43 подается в закалочную ванну 44 жидкого шлака. В этом случае жидкий шлак гранулируется и охлаждается по общеизвестной схеме в воде и удаляется из ванны 44 через канал 45 в систему гидрозолоудаления.

Представленная на фиг.3 центрифуга работает следующим образом. Жидкий шлак по подающему шлакопроводу 13 поступает на нижнюю образующую внутренней поверхности барабана 53 центрифуги 14 вблизи ее глухого дна 54, к которому подсоединен вал 55 привода центрифуги 14. За счет сил вязкого трения жидкий шлак вовлекается во вращение и растекается в виде пленки по внутренней поверхности барабана 53, двигаясь в сторону опорной втулки 57. Капли БМ при этом под действием центробежных сил движутся к периферии и в процесс течения пленки в центрифуге оказываются на внутренней поверхности барабана 53. Проходя над кольцевым карманом 82 в барабане 53, капли металла попадают в него и постепенно накапливаются в нем, вытесняя из него шлак. По мере накопления БМ в кольцевом кармане 82 металл по отверстиям 86 поступает в кольцевую полость 87.

Пока свободная поверхность металла в кольцевой полости 87 не достигнет внутреннего радиуса кольца 88 происходит накопление металла. В этом случае силы давления металла в кольцевой полости 87 уравновешивают давление слоя шлака и металла в кольцевом кармане 82. Если же поверхность металла в кольцевой полости 87 достигнет внутреннего радиуса кольца 88, то при поступлении капель металла в кольцевой карман 82 происходит вытеснение металла в кольцевой полости 87 на меньший радиус, в результате чего металл попадает в отверстия 89 и за счет центробежных сил удаляется через эти отверстия. Капли металла, вылетающие из отверстий 89, попадают в кольцевой канал 90, а из него в тороидальную камеру 92 сбора металла. Капли металла поступают в тороидальную камеру 92, двигаясь по касательной к образующей ее окружности, и под действием силы тяжести стекают в ее нижнюю часть и отводятся из нее через патрубок 15 отвода металла в накопитель 93 металла.

После прохождения над кольцевым карманом 82 пленка шлака продолжает двигаться в сторону опорной втулки 57. По трубопроводу 16 подачи угольной пыли на поверхность пленки подается нагретая угольная пыль. В результате взаимодействия угольных частиц с расплавом шлака восстанавливаются оксиды металлов. При этом до жидких металлов восстанавливаются оксиды меди, железа, никеля, кобальта, ванадия, хрома, марганца, которые в виде микрокапель металла под действием центробежных сил движутся поперек пленки металла в сторону периферии. Оксиды ртути, мышьяка, фосфора, натрия, калия, цезия, лития, кадмия, сурьмы и цинка, которые, восстанавливаясь, переходят в паровую фазу, отводятся через трубопровод 18 вместе с монооксидом углерода и другими газами в конденсатор. Сконденсировавшийся материал отправляют на дальнейшую переработку, а неконденсирующиеся газы (в основном монооксид углерода) сбрасывают в горелки котла (на фиг.3 не показано).

Капли восстановленного жидкого металла, проходя над кольцевым карманом 70 в барабане 53, попадают в него и постепенно накапливаются в нем, вытесняя из него шлак. По мере накопления БМ в кольцевом кармане 70 металл по отверстиям 74 поступает в кольцевую полость 75.

Пока свободная поверхность металла в кольцевой полости 75 не достигнет внутреннего радиуса кольца 76, происходит накопление металла. В этом случае силы давления металла в кольцевой полости 75 уравновешивают давление слоя шлака и металла в кольцевом кармане 70. Если же поверхность металла в кольцевой полости 75 достигнет внутреннего радиуса кольца 76, то при поступлении капель металла в кольцевой карман 70 происходит вытеснение металла в кольцевой полости 75 на меньший радиус, в результате чего металл попадает в отверстия 77 и за счет центробежных сил удаляется через эти отверстия. Капли металла, вылетающие из отверстий 77, попадают в кольцевой канал 78, а из него в тороидальную камеру 80 сбора металла. Капли металла поступают в тороидальную камеру 80, двигаясь по касательной к образующей ее окружности, и под действием силы тяжести стекают в ее нижнюю часть и отводятся из нее через патрубок 17 отвода металла в накопитель 81 металла.

Пленка шлака, пройдя над кольцевым карманом 70 барабана 53 центрифуги 14, попадает в торцевую часть барабана 53 и поступает в радиальные отверстия 61. Эти радиальные отверстия, действуя как каналы центробежного насоса, разбрызгивают жидкий шлак, который распадается на отдельные капли. Образующиеся капли шлака движутся в радиальном направлении и попадают в неподвижный кольцевой канал 62 между дисками 63, который соединяется с тороидальной камерой 64.

По патрубку 68 в тороидальную камеру 64 подается под давлением воздушнокапельная смесь, которая поступает в кольцевой канал 62 и движется навстречу каплям шлака, охлаждая их. Давление и скорость движения смеси выбирается так, чтобы капли шлака, образующиеся при центробежном распылении, не выносились бы из канала 62 встречным охлаждающим потоком и при этом успевали бы отверждаться с поверхности. Такие частицы шлака попадают в тороидальную камеру 64, двигаясь по касательной к образующей ее окружности, и под действием силы тяжести поступают в ее нижнюю часть, не прилипая к стенкам камеры и не слипаясь друг с другом. Очень мелкие капли шлака, которые могут образоваться при центробежном распылении, выносятся охлаждающим потоком в кольцевую камеру 65, из которой вместе с охлаждающим потоком отводятся по патрубкам 67.

При самом первом пуске центрифуги некоторое минимальное количество соответствующего металла заливается в кольцевые карманы 70 и 82, образуя гидравлический затвор и препятствуя вытеканию шлака, когда еще не накоплено в карманах достаточных количеств металла.

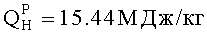

Рассмотрим твердое шлакоудаление для котла блока 500 МВт Экибастузской ГРЭС мощностью 4000 МВт, работающего на экибастузских углях. Будем считать, что 85% БМ попадает в шлак и только 15% металла попадает в золу уноса. Согласно данным работы Энергетическое топливо СССР. Справочник / В.С.Вдовченко и др. М.: Энергоатомиздат, 1991. теплотворность угля  , зольность Ad=45%.

, зольность Ad=45%.

Шлаки этих углей тугоплавки и имеют температуру жидкоплавкого состояния более 1500°C. Примем, что температура твердого шлака, поступающего в летку котла, равна 1400°C, температура расплавленного шлака равна 1650°C, а температура отвержденного шлака перед основным охладителем шлака равна 1500°C.

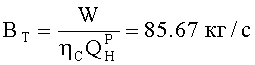

Оценим расход золы и шлака. Расход топлива котлом блока равен:

Здесь КПД блока принят равным 0.378.

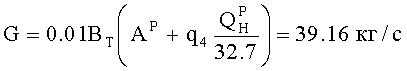

Расход золы и шлака можно оценить по формуле:

где q4=1.5% потери от механического недожога топлива. Если доля шлака от общей массы золы и шлака равна 0.2, то выход шлака будет равен Gsl=7.83 кг/с.

Примем внутренний диаметр барабана шлаковой центрифуги равным 1.2 м и число оборотов 3000 об/мин. При этом массовый расход жидкости в пленке на единицу ширины пленки будет:

Gf=Gsl/(πD)=2.07 кг/(м·с)

Поскольку Gf=ρuδ, а число Рейнольдса пленки Re=ρuδ/µ, то Re=Gf/µ. Примем, что после плавления твердого шлака в вакуумной печи, жидкий шлак имеет динамическую вязкость µ=0.5 Па·с, а плотность расплава равна 2.85 т/м3. Для рассматриваемого случая Re=4.14 при динамической вязкости 0.5 Па·с.

Толщина жидкой пленки фактически определяется высотой буртика, образованного внутренним отверстием втулки, диаметр которого меньше внутреннего диаметра барабана центрифуги, и скоростью отвода шлака через радиальные отверстия между фланцами втулки и барабана. Примем толщину пленки δ=5 мм. Тогда скорость течения в пленке равна: u=Gf/(ρδ)=0.145 м/с.

Скорость осаждения капли золота диаметром 3 мкм в шлаке в поле силы тяжести при Стоксовском законе движения равна:

w=(ρAu-ρsl)gd2/(18µ)=1.29·10-7 м/с.

При такой скорости осаждения капля проходила бы за 3600 с (1 час) путь в 0.46·10-3 мм. В этом случае отделение металла отстаиванием шлака практически невозможно. Для капли диаметром 300 мкм скорость осаждения равна 1.29·10-3 м/с и капля проходила бы путь в 4.6 мм, что также недостаточно для эффективного отстаивания металла.

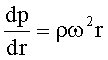

При центрифугировании шлака угловая скорость вращения равна:

ω=πn/30=314.1 1/с

Центростремительное ускорение при вращении:

a n=Rω2=59217 м/c2

При Стоксовском движении радиальная скорость капли золота диаметром 3 мкм равна:

wrAu=(ρAu-ρsl)a nd2/(18 µ)=0.000778 м/с.

Время движения капли поперек пленки шлака за счет центробежной силы:

ΔtAu=δ/wrAu=6.42 с

Таким образом, за время течения капли золота диаметром 3 мкм поперек пленки шлака сама пленка по барабану центрифуги пройдет в осевом направлении расстояние u·ΔtAu=0.93 м и окажется в кольцевом кармане для сбора БМ. Капли БМ тяжелее золота тем более попадут в кольцевой карман.

При Стоксовском движении радиальная скорость капли железа диаметром 5 мкм равна:

wrFe=(ρFe-ρsl)a nd2/(18µ)=0.00081 м/с.

Время движения капли поперек пленки шлака за счет центробежной силы:

ΔtFe=δ/wrFe=6.14 c

Таким образом, за время течения капли железа диаметром 5 мкм поперек пленки шлака сама пленка по барабану центрифуги пройдет в осевом направлении расстояние u·ΔtAu=0.89 м и окажется в кольцевом кармане для сбора неблагородных металлов.

Кинетическая энергия, которая необходима для раскрутки 1 кг шлака до окружных скоростей в центрифуге:

W=1·(ωR)2/2=17758 Дж

Мощность привода центрифуги равна:

N=GslW=139 кВт

При плавлении шлака в печи его температура увеличивается от 1400 до 1650°C. Количество тепла, необходимого для нагрева и охлаждения 1 кг шлака, оценим без учета взаимных теплот растворения по данным (www.webbook.nist.gov) для чистых оксидов. В указанном диапазоне температур тепло, необходимое для нагрева, равно 313.5 кДж/кг, а выделяющееся при охлаждении отвержденного шлака от температуры 1500°C (которое может быть сообщено сжатому воздуху) можно оценить в 1670 кДж/кг. Если это тепло использовать для получения электроэнергии с КПД 0.25, то с учетом расхода шлака Gsl=7.83 кг/с, можно дополнительно вырабатывать 3269 кВт электроэнергии. При этом суммарное потребление электроэнергии вакуумной печью и приводом центрифуги составит 2594 кВт. Таким образом, при удовлетворении затрат энергии на плавление шлака и привод центрифуги можно вырабатывать за счет использования тепла шлака дополнительно примерно 675 кВт электроэнергии.

Оценим ширину В кольцевого кармана, изображенного крупно на фиг.3. Расчетная схема представлена на рис.2. Капля металла, которая перед кольцевым карманом подошла к образующей барабана и движется вдоль нее со скоростью u, должна за время прохождения длины В пройти в радиальном направлении со скоростью wr расстояние, равное своему диаметру. Тогда она попадет в кольцевой карман.

Время радиального движения капли равно:

Δt=d/wr=0.00385 с

За столь малое время пленка шлака перенесет каплю вдоль образующей барабана на расстояние:

Δt·u=0.56 мм

Таким образом, уже при ширине кармана В=1 мм все капли БМ с диаметром более 3 мкм заведомо окажутся в кольцевом кармане.

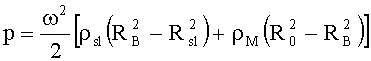

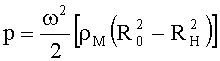

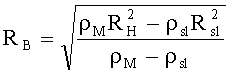

Оценим теперь возможности непрерывного удаления металла из центрифуги по схеме фиг.3. Для расчета давления на внешнем радиусе R0 в левой части кармана из уравнения:

получаем:

где ρsl и ρM - плотности шлака и металла соответственно, а радиусы указаны на фиг.3. Давление металла на радиусе R0 в правой части кармана равно:

Отсюда из равенства давлений в правой и левой частях кармана на радиусе R0 получаем:

При плотности шлака 2850 кг/м3, плотности металла 16000 кг/м3 (золото при 1650°C), радиусе центрифуги 0.6 м, толщине пленки шлака 0.005 м Rsl=0.595, при RH=0.610 м, R0=0.625 м получим, что RB=0.613 м, т.е. RB-RH = 0.003 м = 3 мм. Таким образом, избыточный слой металла 3 мм в правой части кармана уравновешивает давление слоя шлака толщиной RB-Rsl = 0.018 м = 18 мм в левой части кармана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЖИДКОГО ШЛАКА ПРИ УДАЛЕНИИ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456354C1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ВУЛКАНИЧЕСКИХ ГАЗОВ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2585145C1 |

| СИСТЕМА ПОЛУЧЕНИЯ ОЧИЩЕННОГО ГОРЮЧЕГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2624694C1 |

| УСТАНОВКА РАЗДЕЛЕНИЯ ЛЕГКОЙ И ТЯЖЕЛОЙ ВОДЫ | 2021 |

|

RU2800347C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЛЕГКОЙ И ТЯЖЕЛОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДЫ | 2021 |

|

RU2777112C1 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

| Установка внутрицикловой обработки топлива парогазовой установки | 1986 |

|

SU1343063A1 |

| Способ производства стали, электроэнергии и портландцемента | 2021 |

|

RU2775976C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2012 |

|

RU2518754C2 |

Изобретение относится к угольным энергетическим котлам с твердым шлакоудалением, в том числе при их работе на углях, содержащих благородные металлы. Твердый шлак в процессе горения угля подают из летки в вакуумную печь с получением жидкого шлака и газообразных оксидов, которые отгоняют из печи для последующей переработки. Жидкий шлак отводят в ковш, продувают нагретым воздухом и подают в центрифугу для отделения частиц благородных металлов. На очищенный шлак подают нагретую угольную пыль и отделяют от шлака жидкие капли меди, железа, никеля, кобальта, ванадия, марганца и хрома, а также пары восстановленных лития и цинка. Восстановленные жидкие и парообразные металлы непрерывно отводят из центрифуги на последующую переработку. Затем шлак распыляют за счет центробежных сил и предварительно охлаждают капли распыленного шлака до отверждения их поверхности во встречно движущемся потоке охлаждающей среды. Затем их собирают, выдерживают в накопителе шлака и окончательно охлаждают воздухом в охладителе шлака. При этом нагретый в охладителе шлака воздух используют в горелках котла и для продувки жидкого шлака, который после отверждения им шлака охлаждают в конденсаторе. Конденсат используют для предварительного охлаждения распыляемого шлака. Обеспечивается исключение присосов холодного воздуха и паров воды в топку котла через летку, выделение благородных металлов, дожигание несгоревшего в топке углерода, выделение из шлака железа и других неблагородных металлов, включая экологически опасные, а также использование тепла шлака для нагрева сжатого воздуха. 2 н. и 20 з.п. ф-лы, 5 ил.

1. Способ извлечения металлов из твердого шлака при отводе его из угольного котла, имеющего летку для отвода шлаков, отличающийся тем, что твердый шлак удаляют из летки котла в распределитель шлака, из которого его подают в вакуумную печь для плавки с получением жидкого шлака и летучих оксидов кадмия, вольфрама и молибдена, которые удаляют из печи, после чего жидкий шлак направляют в ковш, продувают нагретым воздухом и отводят в центрифугу для отделения частиц благородных металлов, затем на поверхность шлака подают нагретую угольную пыль и отделяют от шлака жидкие капли меди, железа, никеля, кобальта, ванадия, хрома, марганца, а также пары восстановленных ртути, мышьяка, фосфора, натрия, калия, цезия, лития, сурьмы и цинка, очищенный в центрифуге от металла шлак распыляют за счет центробежных сил и предварительно охлаждают капли распыленного шлака до их отверждения во встречно движущемся потоке охлаждающей среды, который после отверждения им шлака охлаждают в конденсаторе и конденсат используют для предварительного охлаждения распыляемого шлака, отвержденные частицы шлака собирают, выдерживают в промежуточном накопителе шлака и затем окончательно охлаждают воздухом в охладителе шлака, при этом воздух, нагретый в охладителе шлака, используют в горелках котла и для продувки жидкого шлака, а отделенный от шлака металл накапливают в центрифуге и периодически или непрерывно отводят из нее на дальнейшую переработку.

2. Способ по п.1, отличающийся тем, что охлаждающую среду выбирают из группы, состоящей из воздуха или воздуха с каплями воды.

3. Способ по п.1, отличающийся тем, что охлаждающую среду в виде воздуха с каплями воды получают в смесителе путем распыления в поток сжатого воздуха конденсата из конденсатора.

4. Способ по п.1 или 2, отличающийся тем, что поток охлаждающей среды после отверждения им шлака перед охлаждением его в конденсаторе очищают в сепараторе от мелких фракций отвержденного шлака, после чего отделенную в сепараторе мелкую фракцию шлака подают в промежуточный накопитель шлака.

5. Способ по п.1, отличающийся тем, что жидкий шлак в ковше продувают нагретым воздухом через перфорированное дно ковша, после чего газовоздушный поток подают в горелки и/или топку котла.

6. Устройство для извлечения металлов из твердого шлака при удалении его из угольного котла, имеющего летку для отвода шлака в распределитель шлака, отличающееся тем, что оно снабжено вакуумной печью для плавки с получением жидкого шлака и летучих оксидов кадмия, вольфрама и молибдена, ковшом для продувки шлака нагретым воздухом, центрифугой для отделения от шлака частиц благородных металлов, жидких капель меди, железа, никеля, кобальта, ванадия, хрома и марганца, восстановленных паров ртути, мышьяка, фосфора, натрия, калия, цезия, лития, сурьмы и цинка, конденсатором металлов, охладителем шлака, накопителем шлака и сепаратором твердых частиц, при этом летка котла шлакопроводом подсоединена к распределителю шлака, выход которого шлакопроводом подсоединен через входные шлюзы к бункерам горячего шлака, выходы из которых через выходные шлюзы подсоединены шлакопроводом к вакуумной печи, газовый объем которой подсоединен трубопроводом для отвода газообразных соединений, при этом печь подсоединена шлакопроводом к шлаковому ковшу, газовый объем которого подсоединен трубопроводом к горелкам и/или топке котла, причем шлаковый объем ковша через переливной шлаковый затвор подсоединен к подающему шлакопроводу центрифуги, введенному в барабан центрифуги через неподвижную заглушку открытой части барабана центрифуги, оснащенную лабиринтовыми уплотнениями вращающихся частей центрифуги, через заглушку в барабан центрифуги введен трубопровод подачи угольной пыли, соединенный с бункерами угольной пыли и патрубок отвода паров металлов и газов, соединенный трубопроводом с конденсатором металлов, выходы центрифуги по жидким металлам подсоединены к трубопроводам отвода металлов, а выход центрифуги по шлаку через неподвижную кольцевую камеру с лабиринтовыми уплотнениями движущихся поверхностей центрифуги подсоединен к охладителю предварительного охлаждения шлака, входной патрубок которого подсоединен к выходному патрубку смесителя воздуха и воды, выходной патрубок по отвержденному шлаку подсоединен трубопроводом к предварительному накопителю шлака, а выходные патрубки кольцевой камеры подсоединены трубопроводом к сепаратору твердых частиц.

7. Устройство по п.6, отличающееся тем, что выход по газовой фазе вакуумной печи подсоединен к трубопроводу для отвода газов на дальнейшую переработку.

8. Устройство по п.6, отличающееся тем, что выход по газовой среде сепаратора твердых частиц подсоединен трубопроводом к конденсатору, выход которого по конденсату подсоединен трубопроводом к смесителю воздуха и воды.

9. Устройство по п.6, отличающееся тем, что выход по твердой фазе сепаратора твердых частиц подсоединен шлакопроводом к предварительному накопителю шлака, выход из которого подсоединен к входному по шлаку патрубку охладителя шлака.

10. Устройство по п.6, отличающееся тем, что выход по шлаку охладителя шлака подсоединен шлакопроводом к накопителю охлажденного шлака.

11. Устройство по п.6, отличающееся тем, что выход по нагретому воздуху охладителя шлака подсоединен трубопроводом к воздуховоду горелок котла.

12. Устройство по п.6, отличающееся тем, что вход по воздуху охладителя шлака подсоединен трубопроводом сжатого воздуха к воздушному компрессору.

13. Устройство по п.6, отличающееся тем, что смеситель воздуха и воды подключен входным по воздуху трубопроводом к трубопроводу сжатого воздуха.

14. Устройство по п.6, отличающееся тем, что выход по нагретому воздуху охладителя шлака подсоединен трубопроводом к коллектору сжатого воздуха ковша.

15. Устройство по п.6, отличающееся тем, что конденсатор металлов подсоединен трубопроводом неконденсирующегося газа к горелкам котла, а трубопроводом отвода конденсата подсоединен к системе разделения сконденсированных металлов и неметаллов.

16. Устройство по п.6, отличающееся тем, что барабан центрифуги имеет глухое дно, к которому подсоединен вал привода центрифуги, установленный в подшипники, фланец барабана со стороны открытой части соединен с фланцем установленной в подшипники опорной втулки, а между фланцем барабана и фланцем опорной втулки выполнены отверстия, равномерно расположенные по окружности, выходящие на внутреннюю цилиндрическую поверхность барабана.

17. Устройство по п.6 или 16, отличающееся тем, что охладитель предварительного охлаждения шлака выполнен в виде кольцевого щелевого канала, заключенного между двумя дисками, который соединен с тороидальной камерой, так что одна из сторон щели является касательной к внутренней окружности тороидальной камеры, нижний патрубок которой соединен трубопроводом с промежуточным накопителем шлака, а боковой патрубок подсоединен трубопроводом к источнику парокапельного потока.

18. Устройство по п.6, отличающееся тем, что подающий шлакопровод центрифуги установлен параллельно образующей барабана центрифуги так, что его выходное отверстие находится вблизи глухого дна барабана.

19. Устройство по п.6, отличающееся тем, что со стороны глухого дна барабан центрифуги имеет кольцевой карман, образованный кольцевой проставкой между фланцами цилиндрической части барабана, сообщающийся через систему равномерно расположенных по окружности отверстий в одном из фланцев с кольцевой полостью, образованной этим фланцем и примыкающем к нему кольцом, при этом внешний диаметр кольцевого кармана, кольцевой полости и диаметр внешней образующей отверстий совпадают, а в кольце, примыкающем к фланцу, имеется ряд равномерно расположенных по окружности отверстий, с помощью которых указанная кольцевая полость сообщена с атмосферой.

20. Устройство по п.6, отличающееся тем, что трубопровод подачи угольной пыли установлен параллельно образующей барабана центрифуги так, что его отогнутый под прямым углом отвод расположен с зазором над поверхностью пленки шлака вблизи кольцевого кармана со стороны заглушки барабана.

21. Устройство по п.6, отличающееся тем, что вблизи выходного фланца барабан центрифуги имеет кольцевой карман, образованный кольцевой проставкой между фланцами цилиндрической части барабана, сообщающийся через систему равномерно расположенных по окружности отверстий в одном из фланцев с кольцевой полостью, образованной этим фланцем и примыкающим к нему кольцом, при этом внешний диаметр кольцевого кармана, кольцевой полости и диаметр внешней образующей отверстий совпадают, а в кольце, примыкающем к фланцу, имеется ряд равномерно расположенных по окружности отверстий, с помощью которых указанная кольцевая полость сообщена с атмосферой.

22. Устройство по любому из пп.6, 19, 21, отличающееся тем, что напротив отверстий в кольце, примыкающем к фланцу барабана, установлен с зазором сборник металла в виде кольцевого щелевого канала, заключенного между двумя дисками, который соединен с тороидальной камерой, так что одна из сторон щели является касательной к внутренней окружности тороидальной камеры, имеющей нижний патрубок для отвода металла.

| СТУПЕНЧАТЫЙ СПОСОБ ДРОБЛЕНИЯ ДЛЯ РЕГЕНЕРАЦИИ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ШЛАКА | 2000 |

|

RU2251581C2 |

| RU 2002111008 A, 10.12.2003 | |||

| КОТЕЛ | 1991 |

|

RU2038532C1 |

| ЛИНИЯ ВЫДЕЛЕНИЯ МЕТАЛЛА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1997 |

|

RU2123890C1 |

| WO 2001029275 A1, 26.04.2001. | |||

Авторы

Даты

2012-08-20—Публикация

2011-06-02—Подача