Настоящее изобретение относится к профильному элементу, в частности к строительному профилю, например к профилю для сухой отделки, фасадному профилю или штукатурному профилю с, в частности, металлическим телом профиля и по меньшей мере одним уплотнительным элементом, закрепленным по меньшей мере на продольной стороне тела профиля, причем уплотнительный элемент состоит из пластмассы.

Профильный элемент такого типа известен, например, из DE 202006015852 U1. Профильный элемент имеет тело профиля, на котором с помощью двух круглых шнуров из термопластичного материала закреплена решетчатая полоска ткани. Для этого тело профиля имеет проем, на который накладывается решетчатая полоска, причем затем с каждой стороны проема устанавливается и прижимается к телу профиля уплотнительное кольцо так, что решетчатая полоска ткани оказывается между круглыми шнурами. При этом процессе прессования термопластичный материал круглых шнуров продавливается через проем и через решетчатые отверстия решетчатой полоски ткани, причем круглые шнуры кольца соединены друг с другом с замыканием материала, так что происходит закрепление решетчатой полоски ткани на теле профиля. Уплотняющее действие круглых шнуров в данной публикации не описано.

Профильные элементы вышеупомянутого типа применяются, например, при сухом способе строительства в качестве профилей стоек, полов или стен для обеспечения крепления сухих стен или деревянной обшивки стен. В большинстве случаев в качестве профилей полов или потолков используются, например, U-образные профили, в которые, в свою очередь, в качестве профилей стоек обычно вставляются C-образные профили, на полках которых, в конечном счете, крепится деревянная обшивка сухой стены.

Для достижения уплотнения профилей, закрепляемых на полу, потолке или стене, относительно пола, потолка или стены, известно обеспечение контактных поверхностей последних перед монтажом профилей самоклеющимися уплотнительными элементами, например войлочными полосами. Эти уплотнительные элементы компенсируют неровности пола, потолка или стены так, что достигаются как улучшение звуко- и теплоизоляции, так и предотвращение, например, в случае пожара, возможности проникновения дыма через швы между профилями и полом, потолком или стеной.

Недостатком этого решения является то, что уплотнительные элементы монтажнику приходится устанавливать на профиль на стройплощадке, вследствие чего необходим дополнительный этап обработки на стройплощадке, и трудозатраты возрастают.

Поэтому задачей настоящего изобретения является создание профильного элемента вышеуказанного типа, изготавливаемого проще и с меньшими затратами.

На основе профильного элемента вышеуказанного типа эта задача согласно изобретению решается таким образом, что в продольной стороне тела профиля выполнены проемы, что уплотнительный элемент для закрепления на теле профиля имеет на своей, обращенной к телу профиля стороне выступы, выполненные за одно целое с уплотнительным элементом, которые проходят сквозь проемы, и что уплотнительный элемент состоит из вспененной пластмассы.

Такие уплотнительные элементы могут закрепляться на профильных элементах уже при их изготовлении так, что профильные элементы могут доставляться на стройплощадку уже снабженные уплотнительными элементами и использоваться монтажником без дополнительного этапа обработки. Уплотнительные элементы могут закрепляться на профильных элементах в ходе процесса преобразования, осуществляемого для их изготовления, или вслед за ним, но все же еще во взаимосвязи с их изготовлением так, что профильные элементы после завершения процесса изготовления уже снабжены уплотнительными элементами.

Согласно изобретению это, в частности, достигается тем, что уплотнительный элемент напыляется, накатывается или экструдируется (экструзионное напыление) на тело профиля. Следовательно, в этом случае уплотнительный элемент находится в еще не готовом, а в промежуточном состоянии, которое может быть, например, от жидкого до сильно вязкотекучего. В то время как готовый уплотнительный элемент, как, например, войлочная полоса, из-за высоких скоростей процесса при изготовлении профильного элемента, которые могут достигать 150 м/мин, не может соединяться с телом профиля с достаточной точностью, а если и может, то при очень больших трудозатратах, нанесение, например, путем напыления, накатки или экструдирования даже при таких высоких скоростях и при этом, в частности, даже при непрерывном способе обработки, может быть очень точным и относительно нетрудоемким. Кроме того, в результате нанесения уплотнительного элемента, находящегося в нетвердом состоянии, при изготовлении профильного элемента достигается прохождение жидкой или вязкой пластмассы уплотнительного элемента через проемы, образованные в теле профиля, благодаря чему закрепление уплотнительного элемента на теле профиля достигается за счет образованных заодно с уплотнительным элементом выступов, проходящих сквозь проемы.

В зависимости от способа нанесения и дальнейшей обработки выступы по меньшей мере частично образуют с материалом тела профиля поднутрения так, что обеспечивается еще лучшее закрепление. Это достигается благодаря тому, что пластмасса после нанесения на основу вспенивается, причем концы выступов, проходящие сквозь проемы, расширяются и тем самым образуют поднутрения.

Согласно одному другому предпочтительному варианту выполнения изобретения уплотнительный элемент дополнительно к закреплению с помощью выступов, проходящих сквозь проемы, закреплен на теле профиля благодаря собственным свойствам материала пластмассы. Именно при нанесении путем напыления, накатки или экструзии уплотнительный элемент находится в агрегатном состоянии, в котором достигается его плотное поверхностное сцепление с телом профиля. Таким образом, благодаря этому плотному поверхностному сцеплению происходит дальнейшее улучшение уже достигнутого закрепления уплотнительного элемента на теле профиля.

Согласно одному другому предпочтительному варианту выполнения изобретения уплотнительный элемент предусмотрен на наружной стороне тела профиля. Благодаря этому может быть достигнуто желательное уплотнение с прилегающими объектами, как, например, с полом, стеной или потолком.

Профильный элемент может иметь любое поперечное сечение, однако предпочтительными являются С-, U-, Z-, L- или Т-образный профили. Возможен также вариант выполнения с замкнутой геометрией.

Согласно одному другому предпочтительному варианту выполнения изобретения профильный элемент выполнен в виде U- или С-образного профиля с двумя полками и с расположенным между ними базовым участком, причем уплотнительный элемент предусмотрен на базовом участке и/или на по меньшей мере одной из полок. Если профильный элемент выполнен, например, в виде U-образного профиля, у которого уплотнительный элемент закреплен на наружной стороне базового участка, то при использовании профильного элемента в качестве профиля пола или потолка достигается очень хорошее уплотнение относительно пола или потолка. В то же время обе полки при использовании в качестве С-образного фахверкового профиля с наружной стороны могут быть снабжены соответствующими уплотнительными элементами так, что уплотнительные элементы могут действовать между фахверковым профилем и плитами, закрепляемыми на профильных элементах, в качестве звукоизоляции. Предпочтительно, чтобы уплотнительный элемент обладал звукоизоляционными и/или теплоизоляционными свойствами.

Предпочтительно, чтобы уплотнительный элемент для хорошей компенсации, например, неровностей на прилегающих объектах, был выполнен гибким или упругим.

Согласно одному другому предпочтительному варианту выполнения изобретения уплотнительный элемент при превышении заданной температуры увеличивается в объеме, например вспенивается. Путем подбора материала, соответственно реагирующего на высокие температуры, достигается, например, такое положение, что в случае пожара уплотнительный элемент целиком заполняет, возможно, еще незаполненные швы так, что распространение дыма в обход профильных элементов надежно предотвращается.

Предпочтительно, уплотнительный элемент простирается по существу на всю длину тела профиля. В результате уплотнение достигается на всю длину профиля. В зависимости от применения возможно также, чтобы уплотнительный элемент распространялся лишь на отдельные участки тела профиля. Уплотнительный элемент может быть выполнен, например, в виде уплотнительного шнура и, следовательно, в частности, иметь примерно круглое или овальное поперечное сечение.

Согласно одному другому предпочтительному варианту выполнения изобретения уплотнительный элемент простирается по существу на всю ширину продольной стороны тела профиля. Благодаря этому достигается особенно хорошее уплотнение. Однако возможно также, чтобы уплотнительный элемент простирался только на часть ширины продольной стороны тела профиля. В этом случае предпочтительно, чтобы на теле профиля закреплялись проходящие, в частности, по существу параллельно друг другу уплотнительные элементы. Таким образом, экономится уплотнительный материал и могут учитываться возможные особенности формовки тела профиля, например пазы или другие углубления или возвышения.

Согласно изобретению уплотнительный элемент состоит из пластмассы. Путем вспенивания материал уплотнительного элемента может быть доведен до окончательного агрегатного состояния, причем одновременно может произойти также, например, желательное увеличение объема.

Уплотнительный элемент состоит, предпочтительно, из ПВХ, в частности из мягкого ПВХ. Благодаря выполнению из мягкой пластмассы могут быть хорошо сглажены имеющиеся неровности соседних объектов, так что достигаются желательные уплотнительные свойства. Предпочтительным является, например, использование ПВХ, поскольку ПВХ, с одной стороны, обладает высокой термостойкостью, а, с другой - лишь незначительной гигроскопичностью и может хорошо как напыляться, так и напрессовываться. Термостойкость, водостойкость и стойкость к ультрафиолетовому облучению являются существенными постольку, поскольку профильные элементы согласно изобретению часто хранятся на открытом воздухе.

Согласно одному другому предпочтительному варианту выполнения изобретения уплотнительный элемент имеет толщину от приблизительно 0,1 до 10, предпочтительно, от приблизительно 3 до 5 мм. Благодаря соответствующей толщине уплотнительного элемента обеспечивается надежное сглаживание даже значительных неровностей поверхности объектов, на которых крепится профильный элемент.

Другие предпочтительные варианты выполнения изобретения даны в зависимых пунктах формулы изобретения.

Далее изобретение поясняется более подробно со ссылкой на чертежи, на которых:

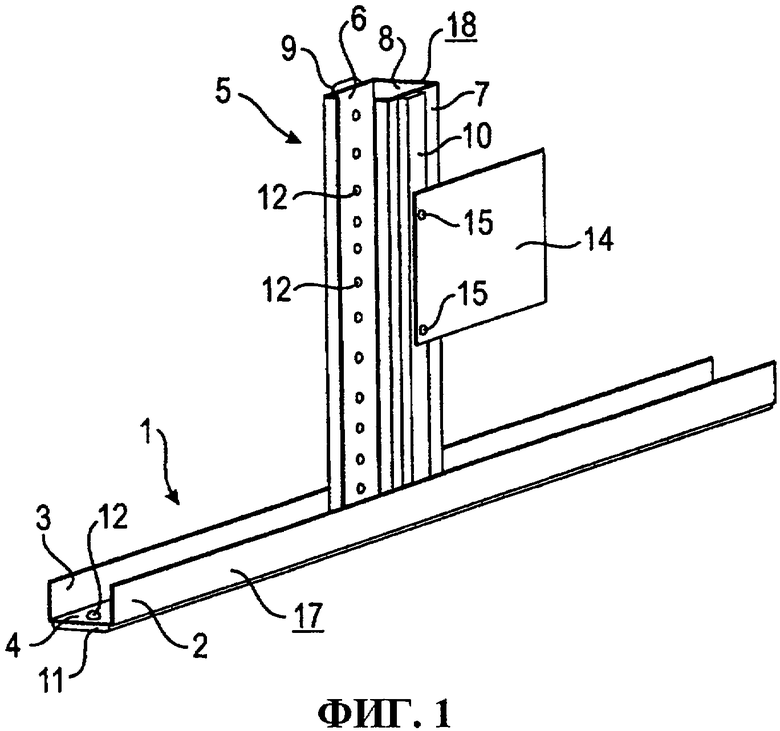

фиг.1 - вид в перспективе выполненных согласно изобретению U-, а также С-образных профилей,

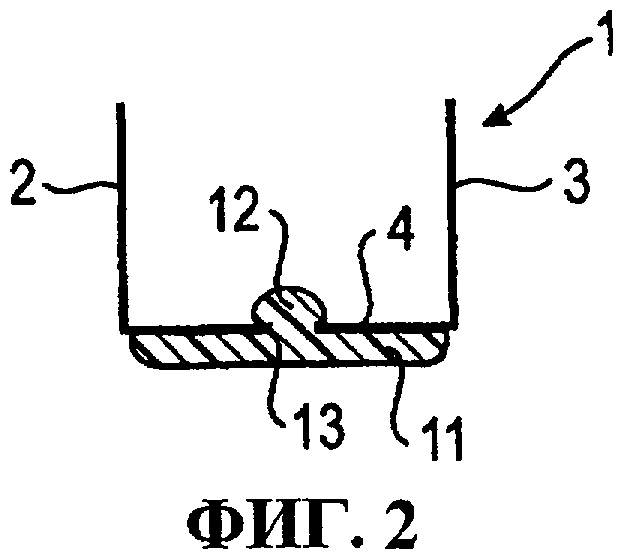

фиг.2 - поперечное сечение U-образного профиля на фиг.1,

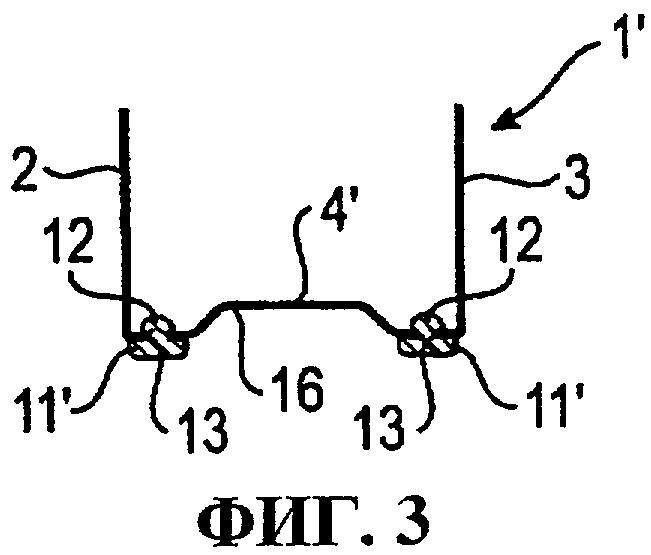

фиг.3 - поперечное сечение другого варианта выполнения U-образного профиля согласно изобретению,

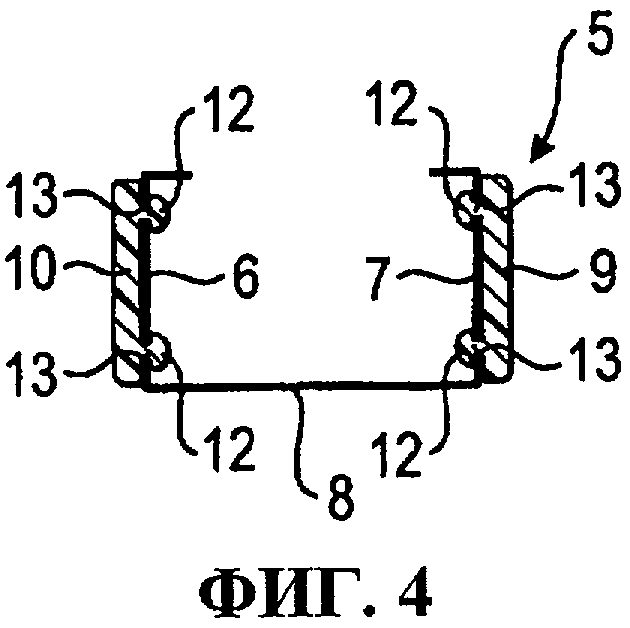

фиг.4 - поперечное сечение С-образного профиля на фиг.1,

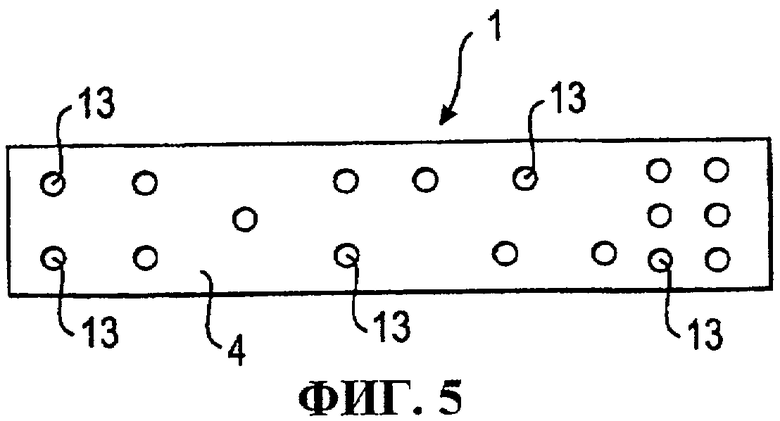

фиг.5 - внутренний вид С-образного профиля на фиг.1,

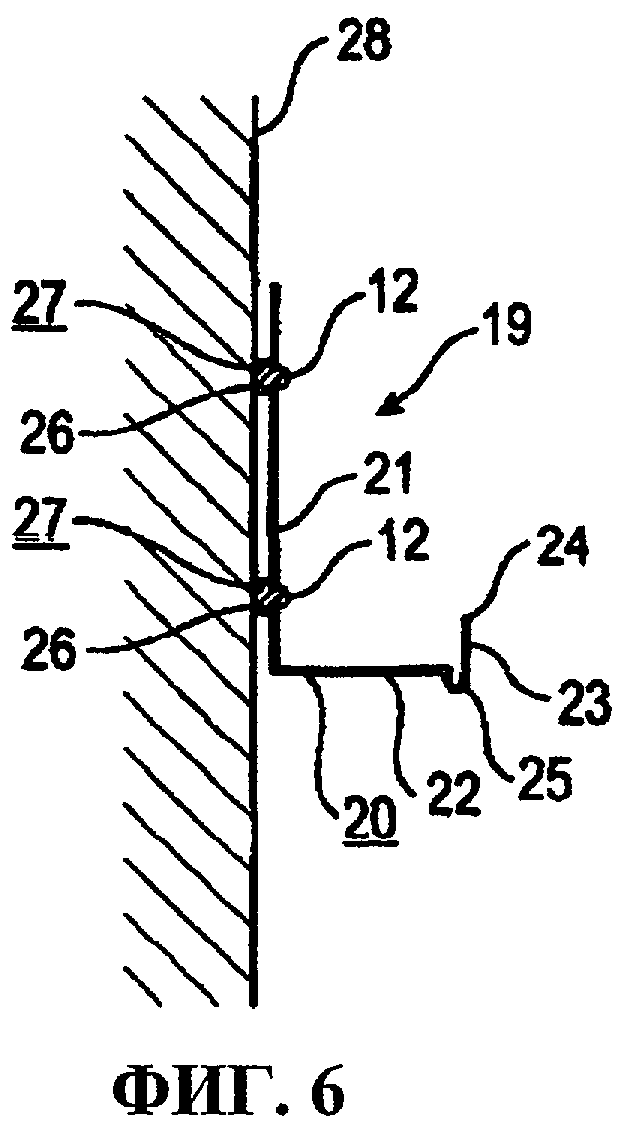

фиг.6 - поперечное сечение выполненного согласно изобретению профиля цоколя и

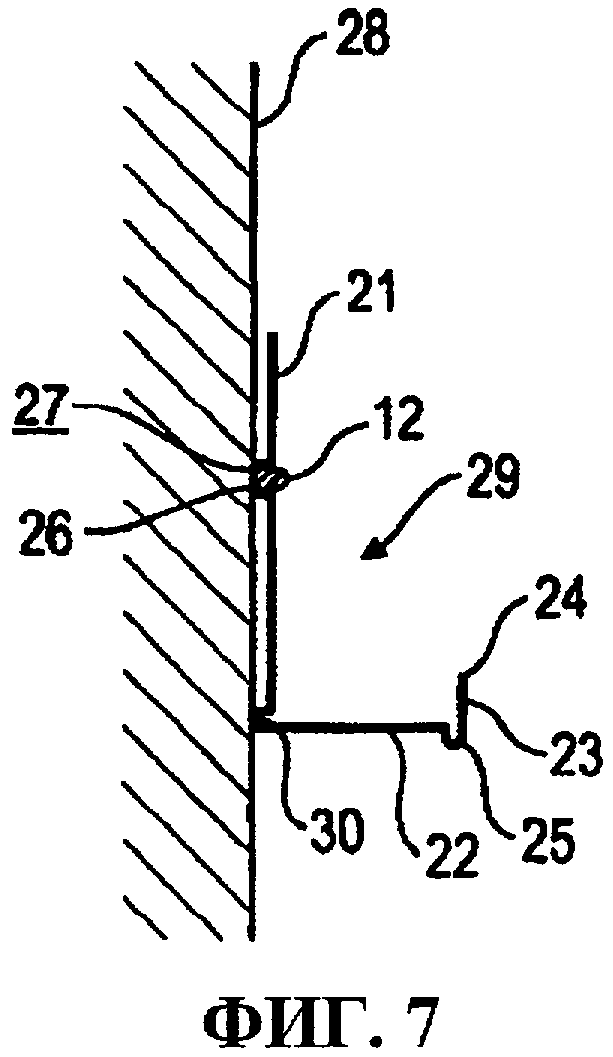

фиг.7 - поперечное сечение другого выполненного согласно изобретению профиля цоколя.

На фиг.1 изображен U-образный профиль 1, содержащий тело 17 профиля с двумя полками 2, 3, а также с соединяющим эти полки базовым участком 4. При этом U-образный профиль расположен на не показанном полу лежа таким образом, что имеющееся между обеими полками 2, 3 внутреннее пространство U-образного профиля 1 открыто вверху.

Между полками 2, 3 перпендикулярно установлен С-образный профиль 5, образующий вместе с U-образным профилем 1 и с другим, не показанным С-образным профилем, опорную конструкцию для фахверковой стены со стойками при сухом способе строительства.

С-образный профиль 5 содержит тело 18 профиля с двумя полками 6, 7, соединенными друг с другом базовым участком 8, расположенным между ними. Известным способом обе свободные продольные стороны полок 6, 7 загнуты вовнутрь так, что получается С-образное поперечное сечение С-образного профиля 5.

С наружных сторон полок 6, 7 закреплены соответствующие вытянутые уплотнительные элементы 9, 10, простирающиеся в качестве уплотняющих полос на всю длину и большую часть ширины полок 6, 7. Аналогичным образом на наружной стороне базового участка 4 U-образного профиля 1 закреплен продольно вытянутый уплотнительный элемент 11, простирающийся на всю длину U-образного профиля 1 и по существу на его ширину.

Благодаря уплотнительному элементу 11 создается уплотнение между U-образным профилем 1 и полом, на котором лежит U-образный профиль.

Уплотнительные элементы 9, 10, 11 на своих сторонах, обращенных к С-образному 5 или, соответственно, U-образному профилю 1, имеют выполненные за одно целое с уплотнительными элементами 9, 10, 11 выступы 12, проходящие через выполненные в полках 6, 7, а также в базовом участке 4 проемы 13 (см. фиг.2-5) проемы 13 (см. фиг.2-5) внутрь U-образного профиля 1 и С-образного профиля 5, соответственно, благодаря чему уплотнительные элементы 9, 10, 11 закреплены на U-образном профиле 1 и С-образном профиле 5, соответственно.

В дополнение к этому креплению уплотнительные элементы 9, 10, 11 находятся еще в полном поверхностном сцеплении с наружными сторонами полок 6, 7 и базового участка 4, соответственно, поскольку уплотнительные элементы 9, 10, 11 нанесены, в частности напылены, накатаны или экструдированы, на поверхность полок 6, 7 и базового участка 4, соответственно, в жидком или вязком состоянии во время изготовления профилей 1, 5 так, что между уплотнительными элементами 9, 10, 11 и телами 17, 18 профилей образуется плотное поверхностное сцепление. Затем уплотнительные элементы 9, 10, 11 высушиваются, или, соответственно, отверждаются, и вспениваются, что может осуществляться, например, в сушильной печи.

Поскольку консистенция материала уплотнительных элементов 9, 10, 11 при нанесении на тела 17, 18 профилей является жидкой или вязкой, то при изготовлении профилей часть материала проходит сквозь проемы 13, вследствие чего образуются выступающие вовнутрь выступы 12. При отверждении или вспенивании материал уплотнительных элементов 9, 10, 11 расширяется так, что слой, предусмотренный на наружной стороне тел 17, 18 профилей, обретает желаемую толщину, а с другой стороны выступы 12, выступающие вовнутрь, образуют с телами 17, 18 профилей поднутрения, как это, в частности, видно на фиг.2-4.

Кроме того, на фиг.1 изображена плита 14, закрепляемая на полке 7 С-образного профиля 5 обычным образом, например, с помощью винтов 15. При этом плита 14 привинчивается к С-образному профилю 5 таким образом, чтобы она не контактировала с С-образным профилем 5 непосредственно, а лишь прилегала к уплотнительному элементу 10. Таким образом, уплотнительный элемент 10 создает звукоизоляцию между С-образным профилем 5 и плитой 14. Посредством других не показанных плит 14, а также других, непоказанных С-образных профилей 5 создается фахверковая стена со стойками с очень хорошими звуко- и теплоизоляционными свойствами. Таким образом, может быть надежно предотвращено образование вредоносных тепловых или холодильных мостов.

На фиг.2-4 изображены различные поперечные сечения U- и С-образных профилей. В то время как на фиг.2 изображен U-образный профиль согласно фиг.1, у которого наружная сторона базового участка 4 по существу полностью перекрыта уплотнительным элементом 11, на фиг.3 изображен U-образный профиль 1´ с базовым участком 4´, имеющим в своей средней части участок 16, выступающий вовнутрь. На наружной стороне базового участка 4´ закреплены, соответственно, два более тонких полосообразных уплотнительных элемента 11´, соединенных аналогично соединению уплотнительного элемента 11 с U-образным профилем 1´.

У С-образного профиля 5, показанного на фиг.4, уплотнительные элементы 9, 10 снабжены, соответственно, расположенными рядом по его ширине выступами 12, выступающими сквозь соответствующие расположенные рядом проемы 13.

На фиг.5 показан, например, вид сверху базового участка 4 U-образного профиля 1 с различными расположениями проемов 13. Различные расположения, само собой, разумеется, могут использоваться в любых комбинациях как для U-образного профиля 1, так и для С-образного профиля 5.

На фиг.6 показано поперечное сечение выполненного согласно изобретению профиля 19 цоколя, содержащего L-образное тело 20 профиля с базовым участком 21 и с расположенным под углом к нему кромочным замыкающим участком 22. На передней кромке участка 22 выполнен концевой перегиб 23, с помощью которого у профиля цоколя образуется кромка 24 для отвода, а также кромка 25 для капельного стока.

На задней стороне базового участка 21 предусмотрено два уплотнительных элемента, выполненных в виде уплотнительных шнуров 26, образующих уплотнение относительно участка 28 стены. При этом закрепление профиля 19 цоколя на участке 28 стены может осуществляться известным образом, например, при помощи строительного раствора, а также винтового или клеевого соединения. Уплотнительные элементы 27 могут располагаться по существу параллельно продольной протяженности профиля 19 цоколя. В принципе возможно также направление, отличное от указанного, например, S- или зигзагообразное направление. При этом закрепление уплотнительных элементов 27 производится согласно способу, описанному со ссылкой на фиг.1-4.

На фиг.7 показан профиль 29 цоколя, выполненный соответственно профилю 19 цоколя, но у которого предусмотрен только один уплотнительный элемент 27, выполненный в виде уплотнительного шнура 26. На нижнем конце базового участка 21 предусмотрена выполненная чеканкой кромка 30 прилегания, глубина которой по существу соответствует толщине уплотнительного шнура 26, так что базовый участок 21 профиля 29 цоколя, смонтированного на участке 28 стены, проходит по существу параллельно участку 28 стены.

Изобретение не ограничено профилями для сухого строительства, а может быть применено повсюду, где используются профильные элементы с уплотнительными элементами. Однако предпочтительным является применение строительного профиля, например, в качестве профиля для сухой отделки или в качестве штукатурного или фасадного профиля, например, в виде угловых, цокольных, присоединительных, замыкающих, шовных или вентиляционных профилей. Кроме того, тело профиля может быть изготовлено из металла, пластмассы или из другого соответствующего материала.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1, 1´ - U-образный профиль

2 - полка

3 - полка

4 - 4´. базовый участок

5 - С-образный профиль

6 - полка

7 - полка

8 - базовый участок

9 - уплотнительный элемент

10 - уплотнительный элемент

11, 11´ - уплотнительный элемент

12 - выступы

13 - проемы

14 - плита

15 - винты

16 - участок

17 - тело профиля

18 - тело профиля

19 - профиль цоколя

20 - тело профиля

21 - базовый участок

22 - кромочный замыкающий участок

23 - перегиб

24 - кромка для отвода

25 - кромка для капельного стока

26 - уплотнительные шнуры

27 - уплотнительные элементы

28 - участок стены

29 - профиль цоколя

30 - кромка прилегания

Изобретение относится к профильному элементу, и способу его изготовления. Профильный элемент с телом профиля и по меньшей мере одним уплотнительным элементом, закрепленным по меньшей мере на продольной стороне тела профиля, причем уплотнительный элемент состоит из пластмассы. В продольной стороне тела профиля выполнены проемы, причем уплотнительный элемент для закрепления на теле профиля имеет на своей обращенной к телу профиля стороне выступы, выполненные за одно целое с уплотнительным элементом, которые проходят сквозь проемы, и при этом уплотнительный элемент состоит из вспененной пластмассы. Также описан способ изготовления профильного элемента. Технический результат: упрощение изготовления профиля. 2 н. и 26 з.п. ф-лы, 7 ил.

1. Профильный элемент с телом (17, 18, 20) профиля и по меньшей мере одним уплотнительным элементом (9, 10, 11, 11', 27), закрепленным по меньшей мере на продольной стороне тела (17, 18, 20) профиля, причем уплотнительный элемент (9, 10, 11, 11', 27) состоит из пластмассы, отличающийся тем, что в продольной стороне тела (17, 18, 20) профиля выполнены проемы (13), причем уплотнительный элемент (9, 10, 11, 11', 27) для закрепления на теле (17, 18, 20) профиля имеет на своей обращенной к телу (17, 18, 20) профиля стороне выступы (12), выполненные за одно целое с уплотнительным элементом (9, 10, 11, 11', 27), которые проходят сквозь проемы (13), и при этом уплотнительный элемент (9, 10, 11, 11', 27) состоит из вспененной пластмассы.

2. Профильный элемент по п.1, отличающийся тем, что выступы (12) по меньшей мере частично образуют с материалом тела (17, 18, 20) профиля поднутрения.

3. Профильный элемент по п.1 или 2, отличающийся тем, что дополнительно к закреплению с помощью выступов (12), проходящих сквозь проемы (13), уплотнительный элемент (9, 10, 11, 11', 27) закреплен на теле (17, 18, 20) профиля благодаря собственным свойствам материала пластмассы.

4. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) напыляется, накатывается или экструдируется на тело профиля (17, 18, 20).

5. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10,11, 11', 27) предусмотрен на наружной стороне тела (17, 18,20) профиля.

6. Профильный элемент по п.1, отличающийся тем, что профильный элемент выполнен в виде С-, U-, Z-, L- или Т-образного профиля, или с замкнутым профилем поперечного сечения.

7. Профильный элемент по п.1, отличающийся тем, что профильный элемент выполнен в виде U-образного (1) или С-образного профиля (5) с двумя полками (2, 3; 6, 7) и с расположенным между ними базовым участком (4, 4'; 8), а уплотнительный элемент (9, 10, 11, 11') предусмотрен на базовом участке (4, 4'; 8) и/или на по меньшей мере одной из полок (2,3; 6, 7).

8. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10,11, 11', 27) обладает звуко- и/или теплоизоляционными свойствами.

9. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) выполнен гибким или упругим.

10. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) при превышении заданной температуры увеличивается в объеме, в частности, вспенивается.

11. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) простирается, по существу, на всю длину тела (17, 18, 20) профиля.

12. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11,11', 27) простирается, по существу, на всю ширину продольной стороны тела (17, 18, 20) профиля.

13. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) простирается только на часть ширины продольной стороны тела (17, 18, 20) профиля.

14. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (27) выполнен в виде уплотнительного шнура (26).

15. Профильный элемент по п.1, отличающийся тем, что на теле (17, 18, 20) профиля закреплены проходящие, в частности, по существу, параллельно друг другу уплотнительные элементы (11', 27).

16. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) состоит из мягкой пластмассы.

17. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) состоит из ПВХ, в частности из мягкого ПВХ.

18. Профильный элемент по п.1, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) имеет толщину от приблизительно 0,1 до 10, предпочтительно от приблизительно 3 до 5 мм.

19. Профильный элемент по п.1, отличающийся тем, что профильное тело выполнено в виде металлического профильного тела.

20. Профильный элемент по п.1, отличающийся тем, что он представляет собой строительный профиль.

21. Профильный элемент по п.1, отличающийся тем, что он представляет собой профиль для сухой отделки, фасадный профиль или штукатурный профиль.

22. Способ изготовления профильного элемента по одному из пп.1-21, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) еще во время изготовления профильного элемента закрепляют на теле (17, 18, 20) профиля и что уплотнительный элемент (9, 10, 11, 11', 27) после нанесения на тело (17, 18, 20) профиля вспенивают.

23. Способ по п.22, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) напыляется, накатывается или экструдируется на тело (17, 18, 20) профиля.

24. Способ по п.22 или 23, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) наносится на тело (17, 18, 20) профиля непрерывным способом.

25. Способ по п.22, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) закрепляется на теле (17, 18, 20) профиля в ходе процесса преобразования, осуществляемого для его изготовления, или вслед за ним.

26. Способ по п.22, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) наносится на тело (17, 18, 20) профиля в состоянии от жидкого до вязкотекучего.

27. Способ по п.26, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) наносится на тело (17, 18, 20) профиля таким образом, что по меньшей мере часть проемов (13), выполненных в теле (17, 18, 20) профиля, по меньшей мере местами перекрывается уплотнительным элементом (9, 10, 11, 11', 27), а жидкий или вязкотекучий материал уплотнительного элемента (9, 10, 11, 11', 27) проникает сквозь проемы (13).

28. Способ по п.22, отличающийся тем, что уплотнительный элемент (9, 10, 11, 11', 27) вспенивают посредством нагрева.

| DE 202006015852 U1, 21.12.2006 | |||

| Способ получения канифоли путем разложения кислотами смоляного мыла | 1938 |

|

SU55396A1 |

| DE 19647949 A1, 28.05.1998 | |||

| DE 20002498 U1, 29.06.2000. | |||

Авторы

Даты

2012-08-20—Публикация

2008-07-09—Подача