Изобретение относится к области горного дела и может быть использовано в горнодобывающей промышленности при добыче твердых полезных ископаемых с применением геотехнологии, повышающей эффективность традиционных способов разработки месторождений.

Известен современный опыт успешной работы горнодобывающих предприятий, разрабатывающих глубокозалегающие обводненные залежи твердых полезных ископаемых открытым способом с использованием сухоройного карьера. Например, крупнейший в Европе буроугольный разрез «Reinbraun» в 30 км от г.Кельна (Германия) имеет карьерное поле 4×6 км, глубину разработки 320 м, годовую добычу угля 120 млн т, обеспечиваемую работой 6-ти роторных экскаваторов с единичной производительностью 300 тыс. м3/сутки по поточной технологии. Одной из главных проблем эксплуатации этого сухоройного карьера является создание и бесперебойное функционирование водоотливного хозяйства, справляющегося со сверхобильными водопритоками объемом 450,0 млн м3/год (1,2 млн м3/сутки или 50,0 тыс. м3/час). Для откачки из зумпфов воды, поступающей из всех источников в карьер, используется сверхмощная насосная техника, а для утилизации откачанной воды - мощная система транспортировки и очистки.

Известны технические предложения периода 1957-1974 гг. по применению открытого способа разработки бакчарских бурожелезняковых руд, залегающих на глубинах 150-250 м и обводненных значительнее, чем буроугольные залежи упомянутого разреза «Reinbraun».

В 1957 году Институтом «ГИПРОруда», г. Ленинград были выполнены технико-экономические расчеты (ТЭР-1957) освоения Бакчарского железорудного месторождения (Стрелец, Грудин и др., 1957). В ТЭР-1957 предложен открытый способ экскаваторной добычи руды в сухоройном карьере с транспортировкой пород вскрыши и руды ленточными конвейерами. Предложенный способ характеризуется следующими показателями: размер карьерного поля 4×11 км; глубина разработки 185 м; угол откоса по руде и вскрыше 40°, годовая производительность 30 млн т сырой руды.

Положительные заключения и предпроектные соображения по применению открытого способа для разработки залежей бакчарской железной руды дали Институт геологии и геофизики и Институт горного дела СО АН СССР, г.Новосибирск (Белоус и др., 1964; Чинакал и др., 1974). Ими было рекомендовано место заложения карьера для добычи 30 млн т руды в год.

Изменение структуры отечественной базы железорудного сырья в связи с развалом СССР способствовало возобновлению интереса к возможности ее восполнения и наращивания за счет многомиллиардных ресурсов обводненных залежей. При этом, естественно, встала задача минимизации затрат, повышения надежности и ускорения начала добычи минерального сырья в осложняющих условиях - относительно глубокого залегания железорудной залежи и ее существенной обводненности. Современные оценки гидрогеологических условий таких месторождений, как Бакчарское железорудное, Россия, Томская область, и возможных водопритоков в сухоройные карьеры показывают, что в целом геологический разрез представляет собой сложную водонасыщенную гидродинамическую систему, состоящую из отдельных коллекторов с разными фильтрационными свойствами, а ожидаемый водоприток близок к 200 тыс. м3/сутки (Ермашева, 2005; Кузеванов, Шварцев, 2006).

Известен комбинированный способ отработки месторождения (В. И. Колесников, В.И.Стрельцов. Скважинная гидродобыча железных руд. - М.: НИА - Природа, 2005 - с.93-94). Технологическая схема разработки месторождений твердых полезных ископаемых предусматривает применение скважинной гидродобычи (СГД) из нижних горизонтов действующих шахт. Подземный способ и СГД применяются в системе с единым выработанным пространством, которое используется в обеих технологиях. Такое сочетание технологических приемов сокращает объемы горнокапитальных работ, затраты на водоотлив, эксплуатационные затраты на добычу руды.

Отработку месторождения глубокого залегания комбинированным способом проводят следующим образом. На первом этапе отработка ведется подземным способом до экономически целесообразного горизонта. Ниже действующего горизонта проводят доразведку залежей твердого полезного ископаемого с целью оконтуривания рыхлых пород. Затем проходят выработки и камеры для бурения скважин, камеры располагают в висячем боку залежи. Из камер до нижней границы залежи рыхлых руд проходят скважины. Скважины бурят рядами в зону рыхлых руд, устанавливая оптимальные межрядные и межскважинные интервалы. Гидроразмыв массива осуществляют послойно снизу вверх.

В основу комбинированного способа положены принципы пространственно-временного сочетания подземных работ и скважинной гидродобычи в пределах одного шахтного поля, что позволяет:

- сделать экономически выгодной разработку месторождения, отработка которого только подземным способом нецелесообразна;

- в более короткий срок, чем только при подземном способе, развить значительную производительность рудника;

- обеспечить извлечение наиболее богатой части руды на втором этапе отработки;

- в максимальной степени интенсифицировать отработку месторождения на конечной стадии освоения;

- улучшить технико-экономические показатели горнодобывающего предприятия.

Рассмотренные возможности применения изложенных выше способов разработки не могут быть в полной мере применены для добычи твердого полезного ископаемого из обводненных залежей на глубинах, характеризуемых пограничной целесообразностью применения карьера или шахты. В этом случае, когда коэффициент вскрыши достаточно велик, применение открытого способа разработки уже не целесообразно, а подземный способ еще нецелесообразен, начальный период ведения горно-капитальных работ (5-7 лет) приносит горнодобывающему предприятию одни убытки, что в современных условиях не способствует привлечению инвестиций в проект.

Поставлена задача - обеспечить добычу твердого полезного ископаемого в период ведения вскрышных работ на сухоройном карьере, повысить эффективность и надежность осушения карьерного поля.

Сформулированная задача решается следующим образом. Добыча твердого полезного ископаемого из глубоко залегающей обводненной залежи осуществляется посредством сухоройного карьера с внутренним отвалообразованием и зумпфовым водоотливом преимущественно атмосферных осадков и стоков из наземных источников. Перед началом вскрышных работ залежь разбивается рядами многофункциональных скважин, пробуренных до подошвы залежи на расстояниях сбойки друг от друга, ориентированных вдоль и поперек направления движения подземного водотока, причем пробуренные скважины используются для детальной и эксплуатационной разведки залежи, ведения режимных гидрогеологических наблюдений, скважинной гидродобычи твердого полезного ископаемого в период введения вскрышных работ, скважинного водоотлива подземных вод из выемочных камер, регулирования гидродинамического сопротивления в бортах сухоройного карьера путем создания противофильтрационных завес.

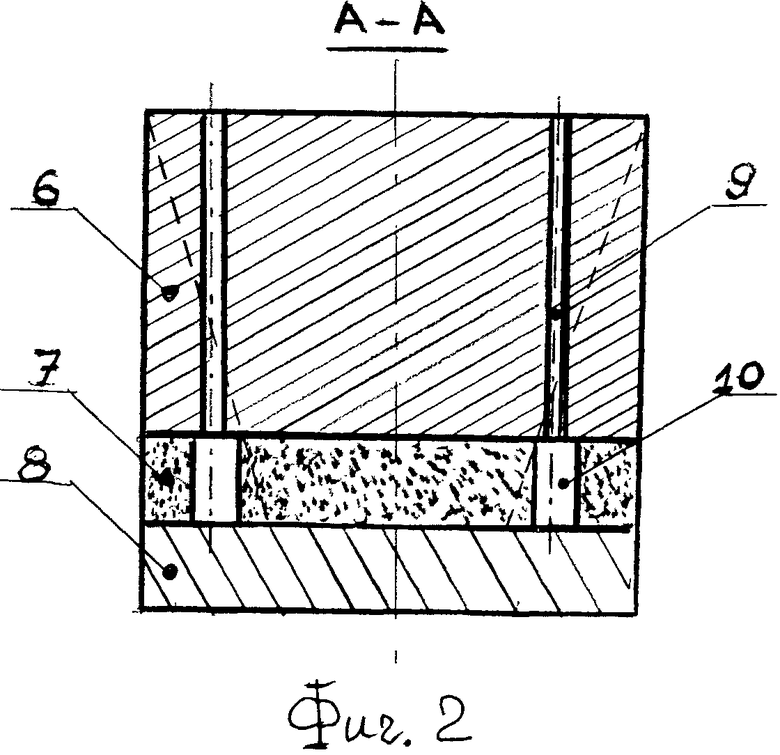

Предлагаемый способ иллюстрируют Фиг.1, Фиг.2. На Фиг.1 изображен участок залежи 1 с указанием направления движения подземного водотока 2, обводняющего залежь, предназначенный для отработки его открытым способом посредством сухоройного карьера с внутренним отвалообразованием и зумпфовым водоотливом. Участок залежи 1 перед началом вскрышных работ разбит рядами многофункциональных скважин 3 и 4, ориентированных вдоль (3) и поперек (4) направления движения подземного водотока 2, на добычные блоки, отрабатываемые последовательно в направлении 5, противоположном направлению движения подземного водотока 2.

На вертикальном разрезе одного из добычных блоков (Фиг.2) видна последовательность многофункционального применения скважин. Породы вскрыши 6, рудной залежи 7 разбуриваются до контакта с породами подошвы 8. Скважины 9 используются для детальной и эксплуатационной геологической и гидрогеологической разведки залежи, ведения режимных гидрогеологических наблюдений. В период ведения вскрышных работ производится СГД с образованием в залежи 7 выемочных камер 10, из которых осуществляется скважинный водоотлив при эксплуатации сухоройного карьера, дополняя зумпфовый водоотлив со дна карьера. Скважины 9 и выемочные камеры 10 используются для регулирования гидродинамического сопротивления в бортах сухоройного карьера путем создания противофильтрационных завес по одному из известных способов (АС СССР №1162980, кл. Е21С 45/00, 1980; Дмитраев Н.В. и др. Струйная технология сооружения противофильтрационных завес. - Гидротехническое строительство, 1980, №3; АС СССР №1423739, кл. Е21С 45/00, 1986).

Пример реализации предлагаемого способа может быть рассмотрен на базе положительного опыта проведения в 2006-2008 гг. скважинной гидродобычи с глубин 176-214 м бакчарской железной руды на Полынянском и Бакчарском участках Бакчарского железорудного месторождения (БЖРМ) в Томской области.

В региональном плане гидрогеологический разрез БЖРМ характеризуется двухэтажным сооружением, объединяющим гидродинамические зоны интенсивного и замедленного водообмена. При залегании залежи на глубинах, близких к 200 м, она попадает в пределы нижней части зоны активного водообмена, что и определяет особенности формирования водопритоков при открытом способе отработки продуктивной толщи. Прогнозируемый водоприток в карьер с длинной стороны карьера квадратного сечения 600-1200 м при эксплуатации карьера в течение 10000 суток оценивается в 154-172 тыс. м3 в сутки (Кузеванов К.И., Шварцев С.Л., 2006).

Первоочередной участок характеризуется следующими показателями:

- размеры участка - 2,5 км×2,5 км;

- средняя мощность вскрышных пород - 192 м;

- средняя максимальная (минимальная) мощность рудной залежи - 35,0 м (40,0/31,0);

- среднее содержание железа - 37,5%;

- ресурсы (запасы) - 500 млн т.

Приняты следующие основные технические решения:

- осушение надрудного и рудоносного водоносных горизонтов многофункциональными скважинами в сочетании с открытым (зумпфовым) водоотливом;

- вокруг каждого добычного блока сооружается водонепроницаемая контурная завеса глубиной 250 м, внутри которой равномерно по профилям с ЮЮЗ на ССВ, совпадающим с направлением движения подземного водотока и перпендикулярно этому направлению, по площади защищаемого участка бурятся ряды многофункциональных скважин, которые используются в целях разведки, мониторинга, СГД и водоотлива;

- добычные блоки отрабатываются последовательно в направлении с ССВ на ЮЮЗ, противоположном направлению движения подземного водотока, с целью снижения обводненности карьера подземными водами;

- угол откоса рабочего борта карьера 26°;

- угол откоса нерабочего борта карьера, не пригружаемого внутренними отвалами - 19°;

- угол откоса нерабочего борта карьера, пригружаемого внутренними отвалами - 24°;

- в период строительства и в период эксплуатации карьера применяется единое горнотранспортное оборудование.

Вскрышная мощность разделяется на 5 горизонтов.

Уступ 1 (по четвертным суглинкам с низкой водоотдачей) - высотой 30 м. Разработка пород этого горизонта - с дневной поверхности по цикличной технологии с применением шагающих экскаваторов ЭШ 20/90 и карьерных лопат ЭКТ-15 с погрузкой в автотранспорт.

Уступы 2-3-4-5 (по песчано-глинистым породам) - высотой по 40 м. Разработка с применением оборудования непрерывного действия: роторных экскаваторов - ленточных конвейеров - отвалообразователей (ЭР-7000 - KN 8000 - ОШР 7000/90).

Добычной уступ - высотой 30-40 м (средняя 35 м). Разработка с помощью ЭРП 7000 - KN 8000 - комплекса оборудования на складе железной руды (усредненная машина штабелеукладчик, роторный погрузчик).

Вся техника производится на 2 крупнейших заводах: ОМЗ - Уралмаш-Ижора (Россия), НКМЗ (Украина).

Табл. 1. Основные показатели вариантов строительства карьера

Рассмотрены две возможные схемы вскрытия карьерного поля (табл.1):

- продольными траншеями на длину 1250 м - по низу;

- поперечными траншеями с длиной 600 м - по низу с последующим переходом на продольную схему отработки карьерного поля.

Система разработки траншейная однобортовая, поперечная с переходом на продольную с вывозкой вскрыши на внешний отвал (в переходный период) и далее на внутренний отвал:

- средний коэффициент вскрыши 3,56 м3/т;

- объем вскрышных пород в контуре отработки 1819 млн м3.

Рекультивация нарушенных земель (под сельскохозяйственное производство) по следующей схеме:

- формирование крупноплощадных форм поверхности на площади внутреннего отвала;

- чистовая планировка с ликвидацией последствий усадки отвала;

- укладка плодородного слоя почвы и торфа;

- передача земель.

Технико-экономические показатели:

- численность трудящихся 1900 человек;

- производительность труда трудящихся 1250 т/мес;

- эксплуатационные затраты на 1 т железной руды:

- без учета налогов и выплат - 100 руб/т;

- с учетом налогов и выплат - 200 руб/т.

Отпускные цены на железорудное сырье российских производителей (за 1% железа согласно международной практике):

- железорудная мелочь - 0,69 доллара США (за 1% Fe);

- крупнокусковая руда - 0,89 доллара США (за 1% Fe).

Цена реализации бакчарской железной руды (при среднем содержании 35%) - 670 руб./т (в ценах 2006 г.)

Предлагаемый пример реализации изобретения обеспечивает добычу бакчарской железной руды в период ведения вскрышных работ на сухоройном карьере по варианту Б (поперечная схема) в течение 4-х лет в объеме 12,0 млн т, повышая эффективность и надежность осушения карьерного поля за счет скважинного водоотлива в объемах соответственно по годам: 5,4; 32,4; 48,6 и 54,0 млн м3/год.

Таким образом, предлагаемый способ добычи твердого полезного ископаемого из глубоко залегающей обводненной залежи позволяет:

- в максимальной степени интенсифицировать отработку месторождения на начальной стадии его освоения - в период ведения вскрышных работ;

- сделать экономически выгодной разработку месторождения, отработка которого только открытым или подземным способом нецелесообразна;

- обеспечить извлечение наиболее богатой части руды на первом этапе разработки;

- существенно улучшить технико-экономические показатели горнодобывающего предприятия, в том числе за счет получения дохода от реализации товарного продукта (железорудной продукции) уже начиная с первого года эксплуатации рудника, обеспечивая возврат инвестору вложенных в проект финансовых средств.

Изобретение относится к горному делу и может быть использовано в горнодобывающей промышленности при добыче твердых полезных ископаемых. Техническим результатом является повышение эффективности традиционных способов разработки месторождений посредством применения геотехнологических приемов. Способ добычи твердого полезного ископаемого из глубокозалегающей обводненной залежи заключается в обуривании карьерного поля рядами многофункциональных скважин, ориентированных определенным образом, которые используются для скважинной гидродобычи полезного ископаемого в период ведения на сухоройном карьере вскрышных работ, а также для доразведки месторождения, мониторинга параметров и осушения горных пород. 1 пр., 1 табл., 2 ил.

Способ добычи твердого полезного ископаемого из глубокозалегающей обводненной залежи посредством сухоройного карьера с внутренним отвалообразованием и зумпфовым водоотливом, отличающийся тем, что перед началом вскрышных работ залежь разбивается рядами многофункциональных скважин, ориентированных вдоль и поперек направления движения подземного водотока, причем пробуренные скважины используются для детальной и эксплуатационной, геологической и гидрогеологической разведки залежи, ведения режимных гидрогеологических наблюдений, скважинной гидродобычи твердого полезного ископаемого в период ведения вскрышных работ, скважинного водоотлива из выемочных камер, регулирования гидродинамического сопротивления в бортах сухоройного карьера путем создания противофильтрационных завес.

| RU 94031931 A1, 27.07.1996 | |||

| Способ открытой разработки полезных ископаемых | 1990 |

|

SU1789701A1 |

| Способ осушения пород почвы выработанного пространства | 1990 |

|

SU1745944A1 |

| Способ открытой разработки обводненных месторождений полезных ископаемых неглубокого залегания | 1989 |

|

SU1768754A1 |

Авторы

Даты

2012-08-20—Публикация

2011-01-12—Подача