Изобретение относится к горно-добывающей отрасли хозяйства, перерабатывающей промышленности. В производствах цемента и железорудного концентрата может найти применение предлагаемый способ и реализующее его устройство.

Известны способы переработки минерального сырья путем совместного обжига сырьевой смеси с примесью железосодержащих веществ и веществ, образующих известь и окись алюминия в составе товарного продукта - клинкера цемента.

По заявке Великобритании №1381797, кл. С1Н (МКИ - CO4b 7/32) клинкер глиноземистого цемента изготавливают путем обжига сырьевой смеси с примесью железосодержащих веществ при температуре 800-1500°С в присутствии 3-50% (от массы сырьевой смеси) безводного CaCl2 или эквивалентного количества его гидрата до полного перехода железа в паровую фазу в виде FeCl3.

По патенту США №3864138, кл. 106-89 (МКИ - CO4b 7/02) после обжига получают клинкер гидравлического цемента, содержащий 5-60% галоалюмината кальция (11СаО·7Al2O3·СаХ2) и более 5% твердого раствора 3СаО·SiO2, 2CaO·SiO2 и 4СаО·Al2O3·Fe2O3.

По патенту Великобритании Ns 1386790, кл. 22А, Д (МКИ - COb 7/00) клинкер быстротвердеющего портландцемента получают из сырьевой смеси следующего состава: 20-35% Al2O3; 7,2-15,5% SiO2; 52-65% CaO; 1,3-2,6% F и менее 3% Fe2O3.

Смесь обжигают при температуре 1240-1360°С.Полученный клинкер содержит 40-60% 11CaO·7Al2O3·CaF2 и 30-50% 3СаО·SiO2.

Известен способ получения восстановленного металла (патент на изобретение RU 2303071), включающий смешивание углеродсодержащего материала, включающего уголь с высоким содержанием летучих веществ, в частности 35 мас.%, или более летучих веществ, и восстанавливаемого сырья, включающего оксид металла, например оксид железа, нагрев смеси в печи для высокотемпературного восстановления.

Известен способ получения восстановленного железа (патент на изобретение RU 2303072), включающий стадию подачи шихты, имеющую в своем составе углеродсодержащий восстановитель и включающий оксид железа, в печь, стадию нагревания/восстановления, включающую нагревание подаваемой шихты для восстановления содержащегося в ней оксида железа до восстановленного железа, стадию плавления, стадию охлаждения и стадию выгрузки охлажденного восстановленного железа, при этом упомянутые стадии осуществляют в указанном порядке в направлении движения шихты.

Известен способ изготовления быстротвердеющего портландцемента (патент RU 2304562) путем обжига до спекания цементной сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый компоненты с последующим совместным помолом в трубной мельнице полученного портландцементного клинкера с введением воды и гипсового компонента.

К настоящему времени накоплен достаточный опыт использования активных и/или инертных минеральных добавок в цементном производстве. Европейские производители цемента (Германия, Франция, Италия, Чехия, Россия и др.) более 2/3 объема продукции обеспечивают выпуском многокомпонентных цементов, содержащих, согласно национальным стандартам, от 3 до 80% минеральных добавок.

Основным недостатком известных способов переработки минерального сырья путем совместного обжига сырьевой смеси для получения клинкера многокомпонентных цементов является большое энергопотребление процесса клинкерообразования, снижающее экономические показатели цементного производства. При мокром способе производства цемента удельное энергопотребление равно 6.1 МДж на 1 кг клинкера, при сухом способе - 3,6 МДж на 1 кг клинкера. В связи с ростом стоимости энергоносителей за последние семь лет товарная стоимость 1 т цемента (портландцемент М400Д0) выросла в несколько раз и составила на 01.01.2008 г. 4-7 тысяч рублей.

В качестве наиболее близкого аналога заявленного способа принимается способ переработки минерального сырья по US 5501721А, С21В 3/04, 26.03.1996, 6 с., предназначенный, как и заявленный способ, для получения товарного продукта в виде двух отдельных материалов требуемого качества. Известный способ включает выбор ингредиентов (железосодержащий материал, известняковая глина, уголь, зола, скрап и др.), их смешивание, обжиг, включающий сушку, прокалку, термохимическое реагирование компонентов при спекании, охлаждение обожженной массы, получение товарного продукта, при необходимости компактирование.

Каждый из используемых ингредиентов шихты, содержит компонент(ы), отсутствующие в другом ингредиенте, и совместно они обеспечивают в результате термохимического взаимодействия компонентов требуемый состав цементного клинкера и требуемую чистоту получаемого чугуна (как, например, в Цемент, 1976, №9, с.7).

Поставлена задача - повысить экономические показатели переработки минерального сырья, в частности, цементного производства.

Задача решается следующим образом. Получение товарного продукта, обеспечивается использованием в шихте сырьевой массы основных ингредиентов - известнякового компонента, железной руды и угля; обладающих комплиментарными физико-химическими свойствами, позволяющими одновременно получить цементный клинкер и железорудный концентрат, известняка с содержанием СаО 52,0-52,5%, железной руды с содержанием Fe2O3 42-44%, SiO2 22-27%, Al2O3 4,0-4,3%, бурого угля с содержанием в его золе SiO2 50%, Al2O3 25%, весовом соотношении ингредиентов 4:3:1, а полученный обожженный продукт после охлаждения и измельчения разделяют магнитным сепаратором на цементный клинкер и железорудный концентрат.

Последовательность операций рассмотрим на примере возможного получения портландцементного клинкера на базе источников местного минерального энергетического сырья на территории Томской области для проектируемого цементного завода и Сухореченского комплекса строительных материалов.

Принимаем химический состав клинкера (% по массе): СаО - 63-68; SiO2 - 21-24; Al2O3 - 4-8 Fe2O3 - 2-4; содержание основных минералов в клинкере (%) C3S - 42-65; C2S - 15-45; С3А - 2-15; C4AF - 10-25,

где C3S - трехкальциевый силикат (алит) 3СаО·SiO3;

C2S - двухкальциевый силикат (белит) 2СаО·SiO2;

С3А - трехкальциевый алюминат 3СаО·Al2O3;

C4AF - четырехкальциевый алюмоферрит 3СаО·Al2O3·Fe2O3.

По одному из существующих методов приготовления многокомпонентных смесей (например, Цемент, 1954, №4, с.10-13) по заданному составу клинкера рассчитывается соотношение между основными ингредиентами шихты сырьевой массы. В качестве основных ингредиентов принимаем сырье, планируемое к получению в рамках реализуемых в Томской области горнодобывающих проектов по освоению Каменского месторождения известняков, Бакчарского месторождения бурых железных руд и Таловского месторождения бурых углей. Химический состав основных ингредиентов шихты:

- каменский известняк: СаО - 52%; SiO2 - 6%; Al2O3 - 0,03%; Fe2O3 - 0,5%; MgO -0,5%;

- бакчарская железная руда: СаО - 0,6%; SiO2 - 22%; Al2O3 - 3,8%; MgO - 0,6%;

FeO-11%;Fe2O3-44%;

- таловский бурый уголь (зола): СаО -10,1%; SiO2 - 49,5%; Al2O3 - 25,2%; Fe2O3 - 8,8%; MgO - 1,6%.

По прототипу предлагаемого изобретения способ переработки каменских известняков и глин на клинкер портландцемента изложен в отчете А.Ф. Рубцова «О доразведке Каменского месторождения известняков в Туганском районе Томской области». Том II, Томск. - 1960, с.282, 333-335, фонды Томской комплексной геологоразведочной экспедиции, инв. №149/2 от 05.11.1969 г. По химическому составу известняка и глины, принятым модулям n и р и коэффициенту насыщения Кн составлялась шихта для приготовления клинкера портландцемента. Соотношение между известняком и глиной в шихте в частях получилось 0,77:1, процентный состав шихты: 43,5% известняка и 56,5% глины. Химический состав шихты и клинкера показан в таблице 1.

%

%

%

%

%

%

%

%

%

Здесь основным ингредиентом шихты является известняк, обеспечивающий более 95% СаО в составе клинкерных минералов C3S, C2S, С3А и C4AF, а глина обеспечивает клинкерные минералы оксидами металлов Al2O3+Fe2O3 и кремнеземом SiO2. Режим процесса обжига шихты выбран с учетом термохимических реакций известняка. Товарные продукты представлены только клинкером.

С целью повышения экономических показателей цементного передела предлагается совместить цементный передел с металлургическим путем совместного обжига цементного и металлургического сырья в смеси с энергетическим сырьем в режиме, учитывающем особенности вещественного и энергетического балансов процессов клинкерообразования, магнетизирующего обжига железной руды и восстановления железа.

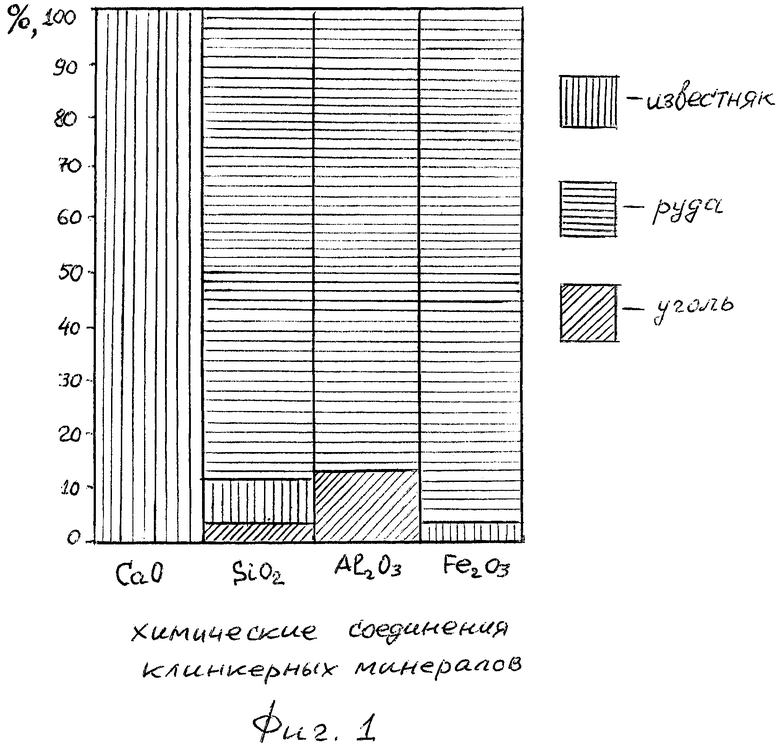

В настоящее время в недрах территории Томской области содержится несколько источников минерального сырья, обладающих комплиментарными физико-химическими свойствами, которые могут проявиться при совместном обжиге. В таблице 2 представлено содержание химических соединений, образующих клинкерные минералы в этом сырье, а на фиг.1 показана их взаимодополняемость по каждому химическому соединению. Приведенная информация свидетельствует, что известняк является основным ингредиентом шихты, обеспечивая ее СаО, железная руда в качестве основного ингредиента обеспечивает шихту SiO2, Fe2O3 и Al2O3, уголь вносит вклад по Al2O3 и SiO2, но в качестве основного ингредиента - обеспечивает процесс магнетизирующего обжига руды и восстановления железа.

Для упомянутых выше каменского известняка, бакчарской железной руды и таловского бурого угля суммарный состав компонентов сырьевой смеси для получения 1 т портландцементного клинкера приведен в таблице 3.

Химическое соединение

При этом состав шихты «известняк-руда-уголь» имеет вид; по весу - 4:3:1; по объему - 5:3:4 и на 1 т клинкера будет получено 0,6 т железорудного концентрата (67% Fe, коэффициент извлечения 98%).

При обжиге шихты основные ингредиенты сырьевой смеси претерпевают следующие преобразования.

Руда: поведение основных железонесущих минералов определяется эндоэффектами дегидратации и диссоциации. Гетит FeOOH при нагревании до 300-420°С переходит в гематит Fe2O3 с выделением воды. Гидрогетит FeOOH·nH2O при нагревании до 50-200°С переходит в гетит с выделением воды, а при дальнейшем нагреве до 380-410°С переходит в гематит Fe2O3 с выделением воды. Сидерит FeCO3 при нагревании до 420-500°С диссоциирует на Fe3O4 и Fe3O4 с образованием диоксида углерода CO2. При температуре более 600°С идут процессы омагничивания руды (Fe2O3

Fe3O4) и восстановления железа.

Fe3O4) и восстановления железа.

Известняк: при сушке карбонатного сырья, нагреве до 200°С - удаляется внешняя влага, при нагреве до 900°С - выгорают органические примеси, при нагреве до 1300°С протекает термическая диссоциация (декарбонизация): СаСО3

СаО+CO2.

СаО+CO2.

Уголь; состав - углерод С - 65,2%; водород Н - 4,7%; кислород О - 27,5%, при нагреве до 140°С освобождается от влаги, в диапазоне температур 140-250°С окисляется с образованием твердого углерода.

В соответствии с особенностями вещественного и энергетического балансов термохимических реакций между рудой, известняком, углем и продуктами их термопреобразований в процессе совместного обжига в объеме обжиговой печи будет наблюдаться синергизм реакций клинкерообразования и образования магнитного концентрата железной руды. В реакционном пространстве будут проходить следующие реакции, образующие процессинг предлагаемого способа переработки минерального сырья.

Рудовосстановительные процессы определятся термодинамикой и кинетикой восстановления окислов железа в системах Fe-С-О и Fe-Н-О. В качестве восстановителей используются: твердый углерод в золе бурого угля; оксид углерода в газах горения; водород, получаемый при разложении паров воды; метан в зоне поджига печи. Наиболее эффективно идет комбинированное восстановление с использованием одновременно водорода и твердого углерода. Скорость адсорбции и десорбции водорода на поверхности рудных частиц и углеродистого восстановителя в 5-8 раз выше, чем оксида углерода. При этом твердый углерод является регенератором водорода из образующихся при восстановлении молекул воды по реакции Н2О+С=Н2+СО(СО2). В итоге скорость реакции восстановления железа резко возрастает за счет максимальной восстановительной способности таких углеродистых восстановителей как торф и бурые угли, содержащих большое количество летучих.

Процесс разложения известняка, идущий при температуре 1230°С по реакции СаСО3=СаО+СО2, обеспечивает получение магнитного окисла железа по реакциям 3Fe2O3+С=2Fe3O4+СО и 3Fe2O3+2Н=2Fe3O4+H2O, идущим наиболее эффективно в диапазоне температур 760-960°С.

Термическая диссоциация гематита идет по реакции 6Fe2O3=4Fe3O4+О2. Взаимодействие твердого углерода с окислами железа осуществляется через газовую фазу по схеме: СО2+С=2СО; FeO+СО=Fe+СО2.

При содержании углерода в шихте 15-25% восстановление магнетита и вюсита в зоне горения углерода происходит по реакциям: Fe3O4+СО=3FeO+СО2; FeO+СО=Fe+СО2.

Прямое восстановление вблизи горящих частиц углерода идет по реакциям: Fe3O4+СО=3FeO+СО2; СО2+С=2СО; FeO+С=Fe+СО.

С учетом синергизма действия всех восстановителей и парциального их вклада в магнетизирующий обжиг железной руды и восстановление металла можно обобщить все термохимические реакции в следующую схему:

При этом необходимо иметь в виду, что в диапазоне температуры эффективного восстановления 650-960°С каждый из восстановителей проявляет свои свойства максимальным образом на смежных интервалах температур в этом диапазоне, повышая надежность процесса, а превалирующий вклад в процесс обеспечивает твердый углерод и водород.

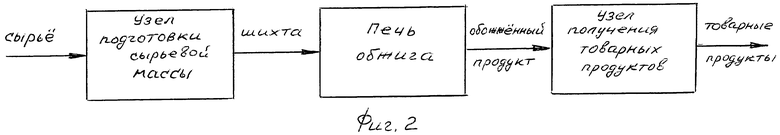

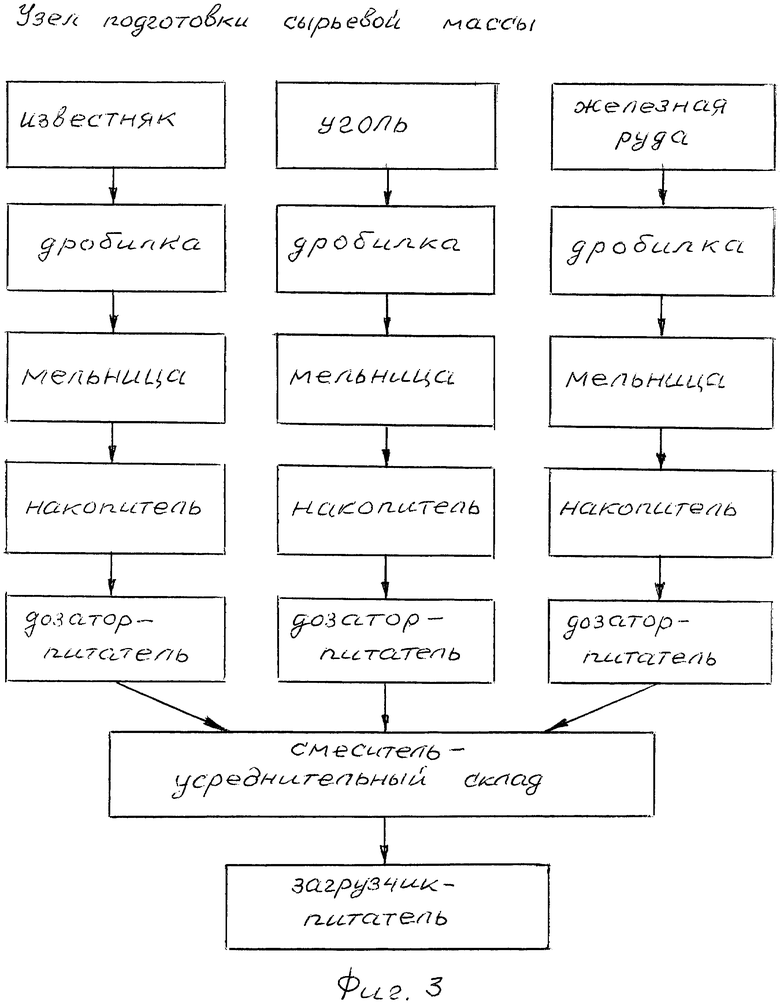

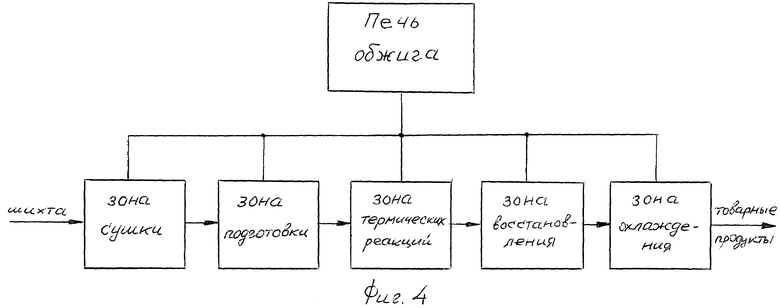

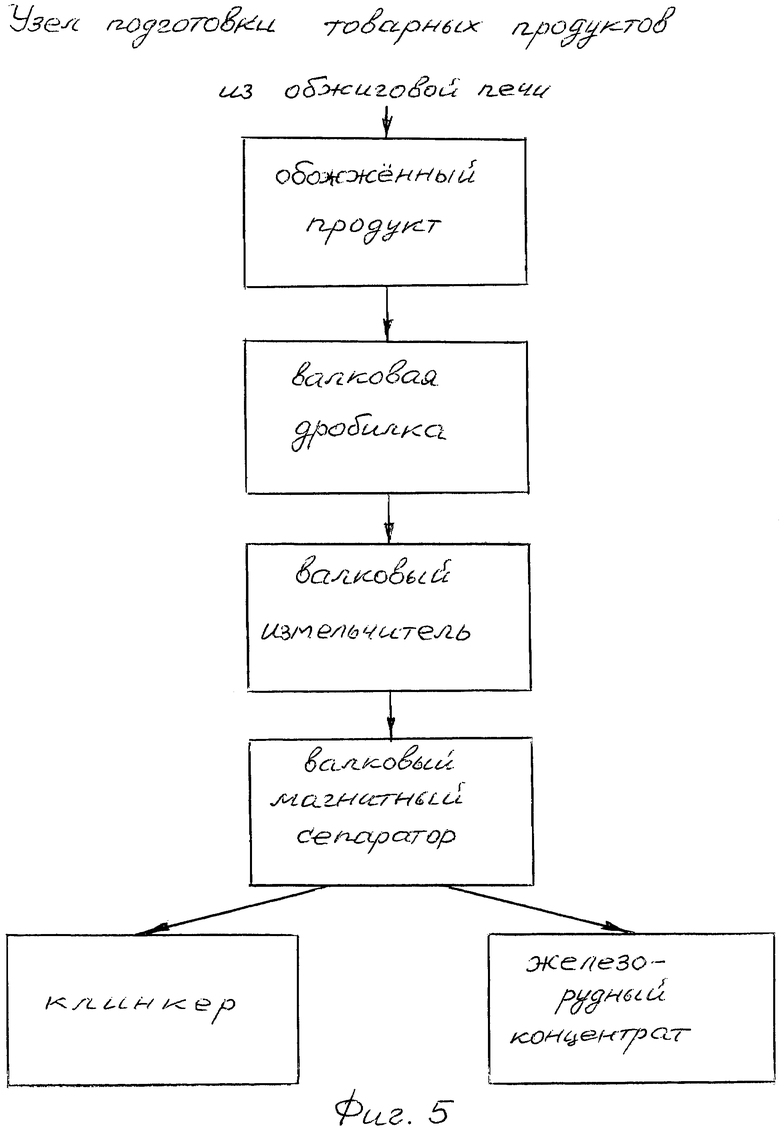

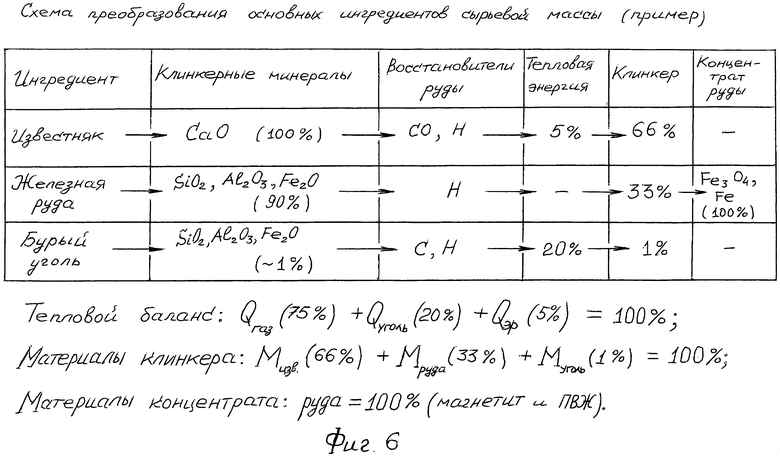

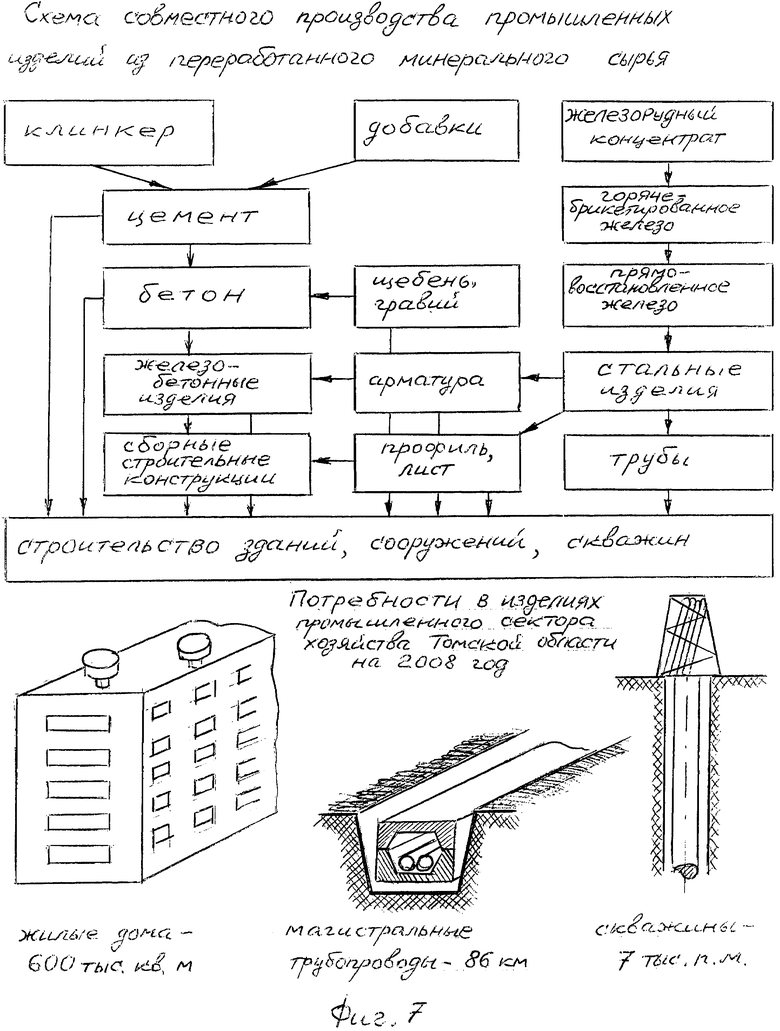

Таким образом, предлагаемое изобретение реализуется посредством следующих операций (фиг.2). Ингредиенты сырьевой смеси поступают на узел подготовки сырьевой массы (фиг.3) после подбора нескольких основных ингредиентов, обладающих комплиментарными физико-химическими свойствами. Подготовленная шихта поступает в печь обжига (фиг.4). Режим процесса обжига шихты базируется на особенностях вещественного и энергетического балансов термохимических реакций между основными ингредиентами шихты и продуктами этих реакций. Обожженный продукт после печи обжига подается в узел подготовки товарных продуктов (фиг.5). Преобразование основных ингредиентов сырьевой массы (для нашего примера) происходит по схеме, показанной на фиг.6. Далее товарные продукты используются по схеме совместного производства промышленных изделий в интегрированном варианте (фиг.7).

Узел подготовки сырьевой массы в случае трех основных ингредиентов шихты может состоять из трех линеек дробильно-измельчительного и накопительно-дозирующего оборудования, одного смесителя и подавателя-загрузчика (фиг.3). Линейка для известняка может состоять: из щековой дробилки типа ЩКД-8 или типа №21 (Германия), молотковой типа СМД-97А или конусной дробилок - на второй стадии дробления; мельницы «Аэрофол» или трубной мельницы типа МШТ ⌀ 3,2×15 м; вертикального силоса-накопителя; дозатора-питателя типа ДТ-25.

Линейка для угля может содержать: дробилку молотковую типа СМ-170-Б; мельницу универсальную сепараторную ⌀ 3,2×6,5 м; вертикальный силос и питатель типа ДТ-25.

Линейка для железной руды может содержать: для первой стадии дробления - щековую дробилку ЩКД-8 или № 21; для второй стадии дробления - конусную дробилку СМД-97А; мельницу «Аэрофол» или трубную мельницу МШТ ⌀ 3,2×15 м; вертикальный силос и дозатор-питатель ДТ-25.

Смешивание подготовленных ингредиентов осуществляется на усреднительном складе сырья и добавок, а подача шихты в обжиговую печь может производиться питателем типа АРПШ-7А.

Печь обжига шихты содержит зоны сушки, подготовки, термических реакций, восстановления, охлаждения (фиг.4). По конструктивному выполнению печь может быть шахтной, вращающейся трубной, с вращающимся подом или другого типа.

Узел подготовки товарных продуктов из обожженной шихты содержит выдачное устройство, валковую дробилку, валковый измельчитель и валковый магнитный сепаратор (фиг.5). В составе этого узла могут быть применены валковые дробилки типа ДД3 - 1500×1200 и Д4Г -950×800; валковые измельчители фирм KHD, Ecoplex, Polycom или пресс-валки фирмы Krupp-Polysius (Германия); сепараторы электромагнитные валкового типа 2ЭВМ-36/100, 2ЭВС-36/100, 2ЭВС-36/50 и 2ЭВС-36/100.

На фиг.6 показана роль каждого основного ингредиента в получении товарных продуктов - клинкера и железорудного концентрата. Сделанные оценки показывают, что известняк обеспечивает получение 2/3 массы клинкера, руда -100% массы железорудного концентрата и 1/3 массы клинкера, а уголь расходует свой вещественный и энергетический потенциал на восстановление руды (магнетизирующий обжиг и прямовосстановленное железо).

Фиг.7 иллюстрирует целесообразность получения товарных продуктов заданного качества как в виде отдельных материалов - клинкера и железорудного концентрата, так и в их сочетаниях, мультипликативно улучшающих потребительские свойства получаемых изделий. Видно, что чем выше уровень технологического передела исходных товарных продуктов, тем больший экономический эффект достигается от их реализации порознь, а при совместном их использовании в высокотехнологичных изделиях - эффект возрастает многократно. Преобразование железорудного концентрата в горячебрикетированное железо, брикетов - в прямовосстановленное железо, а его - в стальные изделия (арматуру, профиль, лист, трубы), позволяет реализовать цепочку преобразований «клинкер-цемент-бетон» в виде железобетонных изделий, сборных строительных конструкций, построенных зданий, скважин и других объектов, имеющих большой спрос и высокую доходность.

Полезный эффект от реализации предлагаемого способа переработки минерального сырья выражается в существенном повышении экономических показателей передельного процесса. Оценка выгоды от использования изобретения приведена ниже для условий Томской области по состоянию на 01.01.2008 г.

Приняты в качестве исходных следующие данные и показатели:

- объем годового производства клинкера 1 млн. т (портландцемента 1,28 млн.т);

- расход минерального сырья на производство 1 т клинкера:

- каменский известняк - 1220 кг;

- бакчарская железная руда - 900 кг;

- таловский бурый уголь - 50 кг;

- объем годового производства бакчарского железорудного концентрата - 600 тыс.т;

- расход тепла на производство 1 т клинкера по сухому способу - 3,6 ГДж/т;

- расход тепла на производство 1 т бакчарскою железорудного концентрата -1,6 ГДж/т;

- теплотворная способность местного топлива:

- мазут - 40 МДж/кг;

- природный газ - 38 МДж/кг;

- кузбасский каменный уголь (пыль) - 25 МДж/кг;

- таловский бурый уголь -15 МДж/кг;

- торф - 10 МДж/кг;

- стоимость топлива:

-1 т мазута -15000 руб.;

-1000 куб. м природного газа -15000 руб.;

-1 т каменного угля - 700 руб.;

-1 т бурого угля (влажность 18%) - 420 руб.;

-1 т торфа (влажность 30%) - 280 руб.

- стоимость 1 т портландцемента - 6000 руб.;

- стоимость 1 т бакчарского железорудного концентрата - 2000 руб.

Годовая экономия энергоресурсов при совместном выпуске клинкера портландцемента и железорудного концентрата в зависимости от вида топлива для обжиговой печи составит 67-300 млн. руб. (при использовании природного газа - 165 млн. руб.).

Дополнительный доход от реализации годового выпуска бакчарского железорудного концентрата составит 1,2 млрд. руб.

Суммарная годовая выгода от использования способа переработки минерального сырья может составить около 1,4 млрд. руб.

Реализация предложенного способа переработки минерального сырья возможна в печах обжига различных конструкций. Все виды печей должны иметь последовательность технологических зон, обеспечивающих протекание необходимых физико-химических процессов. На примере прототипа - вращающейся трубной печи для обжига портландцементного клинкера - покажем прохождение шихты через технологические зоны в теле обжиговой печи.

Исходное сырье, после узла подготовки шихты, подается на вход в верхнем конце печи в зону сушки, где происходит нагрев сырьевой массы до 100°С и идет процесс испарения внешней влаги. Далее осушенная шихта попадает в зону подогрева, где при нагреве до 500-600°С выгорает органика и происходит частичная дегидратация минералов. Перемещаясь при вращении печи ниже по дну, шихта поступает в зону кальцинирования (декарбонизации), где в диапазоне температур 600-1200°С происходит разложение СаСО3 на СаО и СО2 и протекают твердофазные реакции CaO+SiO2, CaO+Al2O3, CaO+Fe2O3. Затем в зоне экзотермических реакций (1000-1200°С) осуществляется взаимодействие между основными и кислотными окислами с образованием силикатов, алюминатов и ферритов кальция и тепла. После этого шихта поступает в самую горячую зону в нижнем конце печи - в зону спекания. Там при температуре 1350-1450°С происходит расплав и спекание шихты. Далее клинкерные спеки подаются в зону охлаждения, где их температура понижается с 1450°С до 1000-1200°С.

В итоге, за 3-6 часов исходная шихта преобразуется в клинкер, состоящий из алита 3CaO·SiO2, белита 2CaO·SiO2 и промежуточного вещества, который поступает на цементное производство.

Известны трубные вращающиеся печи длиной 110-180 м производительностью до 125 т/ч и удельным расходом топлива 3,6 МДж/кг Главным недостатком этих обжиговых печей является высокие капитальные затраты на изготовление и монтаж таких длинных печей.

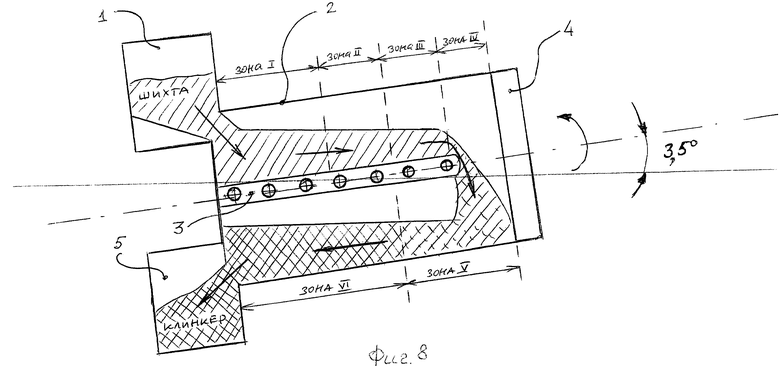

С целью сокращения объемов капитальных затрат на сооружение обжиговой печи предложено изобретение, показанное на фиг.8.

Устройство, реализующее описанный в п.1 формулы изобретения способ переработки минерального сырья, состоит из узла подготовки шихты 1, обжиговой печи 2, механизма подачи сырьевой массы 3, топки 4 и узла получения товарной продукции 5. Узел подготовки шихты 1 и узел получения товарной продукции 5 расположены в нижней холодной части вращающейся трубной обжиговой печи 2 и обеспечивают подачу сырьевой массы в печь и выдачу обожженной массы (клинкера и железорудного концентрата) из печи. Механизм подачи сырьевой массы 3 размещен в центре печи 5 по оси симметрии печи от шихтоприемной ее части до топочной камеры 4 в горячей части печи.

Устройство работает следующим образом. Шихта из узла подготовки 1 через шихтоприемную часть печи 2 поступает к механизму подачи сырьевой массы 3, который последовательно перемещает шихту от нижнего холодного конца трубной печи к ее верхнему горячему концу - топке 4.

При этом шихта сначала проходит зону I (зона сушки), затем - зону II (зона подогрева) и, далее, зону III (зона декарбонизации). В зоне IY (зона термохимических реакций) шихта сбрасывается на печной под и попадает в зону Y (зона спекания). Далее, за счет вращения наклоненной на 3,5° к горизонту трубной печи 2, обожженная шихта (смесь клинкера и железорудного концентрата) перемещается в зону YI (зона охлаждения). Затем охлажденная спекшаяся смесь клинкера и железорудного концентрата через выпускное устройство в нижней холодной части печи 2 поступает в узел получения товарной продукции 5, где получаются разделенные клинкер и железорудный концентрат товарного качества.

Предлагаемое устройство позволяет в 2-3 раза уменьшить длину обжиговой печи за счет более эффективного использования реакционного объема (верхнего полупространства), что существенно снизит капитальные затраты на сооружение основного объекта цементного производства. Возникающая при этом экономия энергоресурсов (отапливается меньший реакционный объем) и повышенная производительность обжига (шихта быстрее проходит технологические зоны) создают дополнительные экономические преимущества от реализации изобретения.

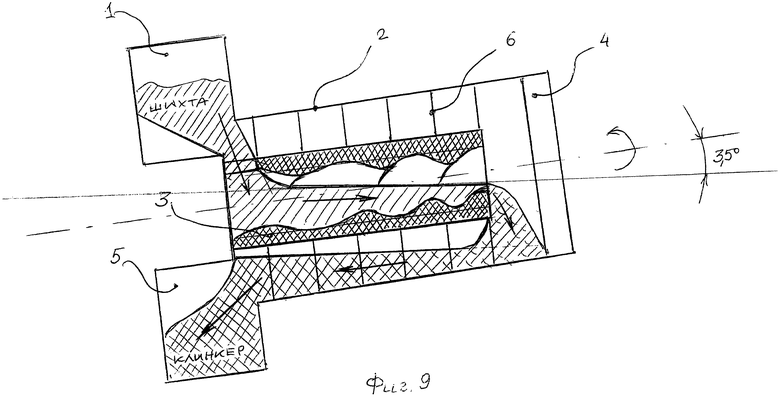

С целью повышения надежности работы устройства, реализующего способ Лунева-Паровинчака-Усенко переработки минерального сырья по п.2 формулы изобретения, предлагается механизм подачи сырьевой массы выполнить без движущихся относительно стенок обжиговой печи частей.

Усовершенствованное устройство изображено на фиг.9. Обозначение позиций 1-5 идентично описанным выше на фиг.8, позицией 6 обозначены дистанционирующие крепежные стойки, жестко фиксирующие механизм подачи сырьевой массы 3 относительно стенок обжиговой печи 2. Отличие заключается в том, что механизм подачи сырьевой массы в технологические зоны сушки, подогрева и термохимических реакций 3 выполнен в виде трубы, коаксиально установленной в обжиговой печи 2. При этом внутренняя поверхность трубы 3 выполнена в виде спиралевидных гребней, совокупная поверхность которой является репликой шнека, в каждой точке которой вектор движения частиц сырьевой массы направлен, компланарно или коллинеарно оси вращения обжиговой печи с превышением угла наклона оси вращения обжиговой печи над горизонтом от нижней холодной части печи к верхней горячей части печи 4. Крепежные стойки 6, соединяющие внешнюю поверхность трубы 3 с внутренней поверхностью обжиговой печи 2, обеспечивают совместное вращение труб 2 и 3, задающее поступательное движение вверх по трубе 3, от холодного конца печи к горячему, и обожженной массы вниз по трубе 2, от горячего конца печи к холодному.

Усовершенствованное устройство работает таким же образом, как устройство по п.2 формулы изобретения. Отличие состоит в том, что поступательное движение шихты от холодного конца печи к горячему 4 является сложносоставным и обеспечивается перевалкой сырьевой массы с гребней во впадины реплики шнековой поверхности при вращении обжиговой печи против хода спиралевидных гребней. Движение шихты от нижнего конца обжиговой печи к верхнему концу 4 обеспечивается тем, что в каждой точке реплики шнековой поверхности вектор движения частиц сырьевой массы направлен компланарно или коллинеарно оси вращения обжиговой печи 2 и трубы 3 с превышением угла наклона оси вращения над горизонтом, например, более 3,5°. При этом предлагаемый механизм подачи сырьевой массы (поз.3 фиг.9) реализует квазиперистальтический процесс перемещения шихты при вращении антишнековой поверхности.

Предлагаемое устройство более надежно в работе по сравнению, например, с конвейером в условиях высоких температур и их градиентов, высокой запыленностью, при наличии движущихся частей и необходимости их регулярной замены.

Известны шахтные печи для сушки и обжига минерального сырья: печи круглого, овального, прямоугольного сечения для обжига извести; печи для обжига клинкера; печи для восстановления руд и прямого восстановления металлов (Бутт Ю.М. Дудеров Г.Н., Матвеев М.А. Общая технология силикатов. - М.: Стройиздат, 1976. - С. 90-96, 160-162). В этих печах используется широкий спектр фракций шихты; от кусков размерами 80-120 мм до гранул размерами менее 5 мм. Топливом обычно является уголь, но используются также жидкое (мазут) и газообразное (природный газ и полугаз), при этом удельный расход топлива составляет 3,8-5,3 МДж/кг. Производительность шахтных печей составляет 15-200 т/сутки. Достоинством шахтных печей является их относительная энергоэффективность; при использовании твердого топлива более полно поглощается тепло шихтой за счет горения частиц угля в слое, а при использовании мазута или газа - малы теплопотери в объеме печи. Недостатками шахтных печей считаются малая производительность единичного агрегата, необходимость использования только короткопламенного топлива, плохая контролируемость и управляемость качеством обожженного сырья, привары к стенкам печи.

Известен газификатор твердого топлива (заявка RU 2006102507/15), содержащий реактор, выполненный в виде тела вращения с вертикальной осью, устройства для загрузки твердого топлива в реактор и для отвода из него газа и шлака, причем газификатор выполнен многоступенчатым, каждая ступень которого снабжена устройством для поджига и стабилизации горения твердого топлива в каждой последующей ступени расположено ниже предыдущего на 0,5-1,5 диаметра реактора в месте расположения устройства для поджига и стабилизации горения в предыдущей ступени.

Недостатком газификатора является равноудаленность ступеней, рассчитанная на однородный состав твердого топлива и равномерный режим газификации в каждой ступени реактора. При газификации твердого топлива (например, бурого угля) в составе шихты сырьевой смеси (например, в смеси с известняком и железной рудой) сжигание топлива будет происходить неоднородно и неравномерно.

Для реализации предложенного способа наиболее значимы процессы, идущие в разнородных фракциях шихты. Так, потери напора печных газов в слое шихты ΔР при скорости движения печных газов 1 м/с составляют:

- для фракции шихты 30-60 мм -  Р1=3,0 кПа;

Р1=3,0 кПа;

- для фракции шихты 12-30 мм -  Р2=4,0 кПа;

Р2=4,0 кПа;

- для фракции шихты 0-12 мм -  Р3=30 кПа.

Р3=30 кПа.

Такой разброс потерь приведет к различному нагреву разнородных частиц сырьевой смеси.

Кроме того, при обжиге материала в шахтных печах разграничение технологических зон наблюдается как по высоте шахты, так и в отдельных кусках шихты, в которых зоны движутся от поверхности к центру.

Например, в кусках клинкерного материала, когда в поверхностных слоях начинается декарбонизация, внутри кусков может происходить только подогрев или, при начинающемся спекании наружных слоев, внутри может идти только декарбонизация.

При обжиге в шахтных печах необходимо учитывать взаимную связь между процессами горения топлива, соприкасающегося с обжигаемой смесью, и процессами клинкерообразования, магнетизирующего обжига и прямого восстановления железа, происходящими в этой же смеси. В шахтных печах требуется организовать контроль и управление режимом обжига с учетом того, что часть углерода топлива сгорает с образованием углекислоты, а горение другой части углерода происходит при взаимодействии с выделяющейся карбонатной углекислотой по принципу генераторного процесса, то есть с образованием окиси углерода: СО2+С=2СО.

Образующаяся окись углерода идет на восстановление железной руды и также сгорает до углекислоты сначала на поверхности кусков обжигаемого материала, а затем в их толще.

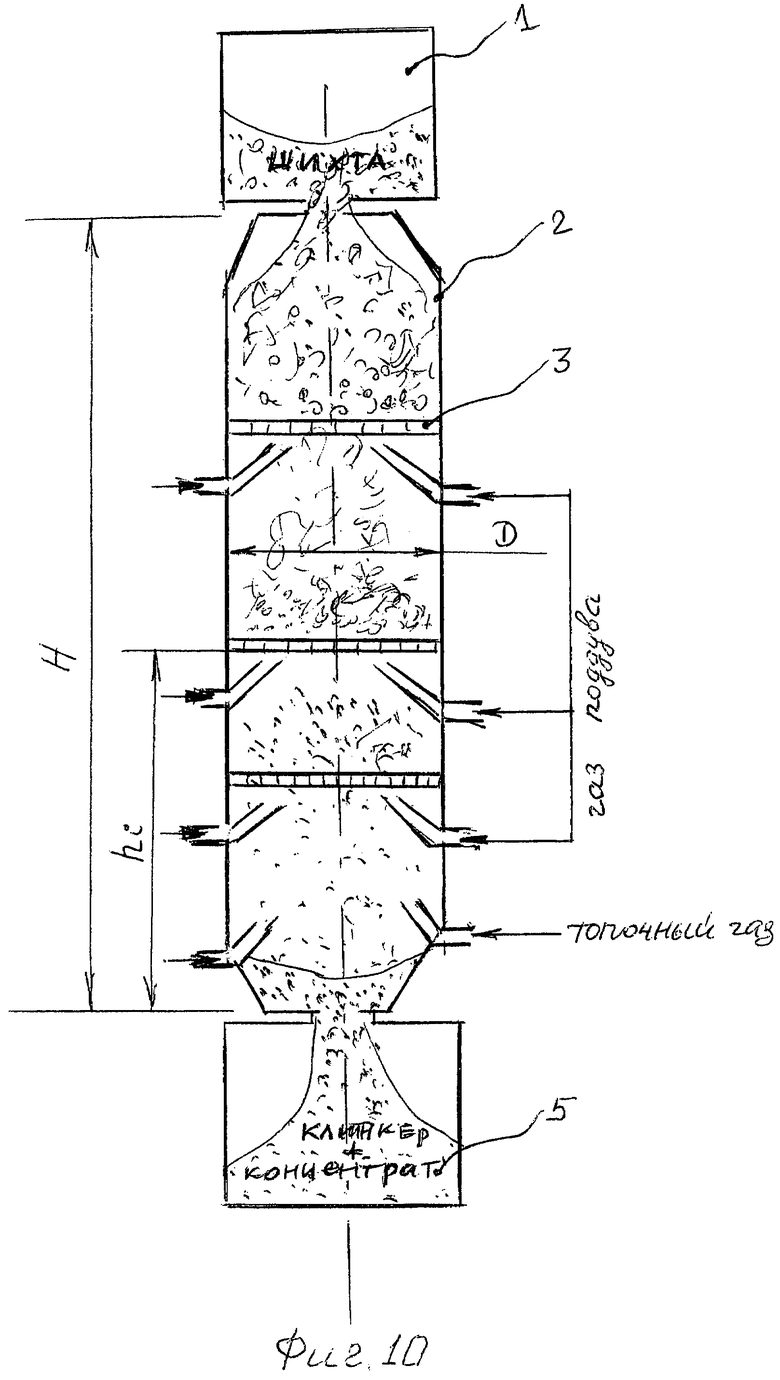

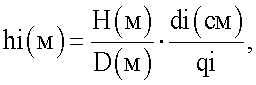

С целью уменьшения влияния указанных недостатков устройство, реализующее способ по п.1 формулы изобретения, состоит из узла подготовки шихты сырьевой массы фракционного состава 3-16 мм к обжигу (поз.1), шахтной обжиговой печи 2, узла получения товарного продукта 5, причем, шахтная обжиговая печь 2 (фиг.10) содержит ряд горизонтальных решетчатых перегородок 3 с различными размерами отверстий, перекрывающих поперечное сечение объема печи и установленных на высотах, определяемых по формуле:

где Н=5-30 м - высота печи, D=0,8-3,0 м - внутренний диаметр, H/D=5-10 - значение геометрического фактора печи, di=0,3-1,6 см - размер отверстий i-й решетки, причем d1<d2<di< … <dn, n - число фракций шихты, соответствует номеру верхней решетки, qi=0,3-0,8 - коэффициент просвета i-й решетки, а топочный газ подается снизу у дна печи и газовый поддув, обеспечивающий надрешеточный кипящий слой, подается снизу каждой решетчатой перегородки (поз.4).

Устройство по п.4 формулы изобретения работает следующим образом. Шихта многокомпонентной сырьевой смеси из узла подготовки 1 подается в верхнюю часть шахтной печи 2 в надрешеточное пространство n-й решетки 3, где топочный газ и газ наддува, подающиеся по соплам 4, прогревают сырьевую массу при интенсивном ее перемешивании в квазикипящем слое.

При этом, благодаря процессам дегидратации, декарбонизации и механического истирания кусков шихты происходит их доизмельчение до размеров ячеи dn n-й решетки 3, в результате чего, при благоприятных аэродинамических условиях, доизмельченная шихта поступает через n-ю решетку вниз в надрешеточное пространство (n-1)-й решетки. Благоприятные аэродинамические условия создаются режимом поддува газа, например пульсирующей подачей газа определенного напора. В надрешеточном пространстве в кипящем слое доизмельченной шихты происходят термохимические реакции и дальнейшее истирание шихты до размера dn-1 ячейки. По достижении размеров частиц шихты меньше dn-1 и при наличии благоприятных аэродинамических условий перетертая шихта поступает через (n-1)-ю решетку вниз в надрешеточное пространство (n-2)-й решетки.

Такая обработка шихты в градиентном тепловом поле рассчитывается таким образом, что при опускании шихты в надрешеточное пространство нижней 1-й решетки клинкерные микроспеки и частицы восстановленной железной руды имеют размеры меньшие размера ячейки 1-й решетки d1. Такая смесь клинкера и железорудного концентрата падает в накопитель на дне шахтной печи и из него поступает в узел подготовки товарного продукта 5.

Данное техническое решение экономит энергоресурсы, позволяет контролировать качество обжигаемой шихты, повышает производительность выпуска обожженного продукта, устранять эффект стеночных пригаров.

Известно устройство (Дмитриев А.П., Гончаров С.А. Термодинамические процессы в горных породах. - М.: Недра, 1983. - С. 300-301) для совмещенного магнетизирующего обжига и помола слабомагнитных окисленных железных руд и карбонатных марганцевых руд. Устройство представляет собой установку для газоструйного измельчения руды, содержащую загрузочный бункер, разделительные каналы, реактивные горелки, классификатор. В этой установке нагрев и измельчение руды производится с помощью высокотемпературных и высокоскоростных газовых струй - кусочки руды нагреваются и разгоняются противоточными газовыми струями с последующим соударением между собой. Совмещенный процесс обжига и помола руды позволяет значительно уменьшить энергоемкость разрушения и избежать ее переизмельчения.

Недостатками данного устройства являются неоднородность газоструйной обработки шихты за счет неконтролируемости процесса ее подачи в реакционный объем и относительно низкая производительность за счет малой кинетической энергии взаимодействующих кусочков шихты в реакционном объеме.

Известны струйные мельницы немецкой фирмы NETZSCH-CONDUX для сверхтонкого сухого измельчения материалов любой твердости с помощью горячего газа (проспект NETZSCH-CONDUX Mahltechnik GmbH «Струйные мельницы CONDUS-CGS», 2008 г., с.3-4).

Установка типа CGS 100 с расходом газа 3860 м3/ч содержит загрузчик шихты с двойной дроссельной заслонкой, подающий патрубок, размольную камеру с мелющими соплами, классификатор частиц с электродвигателем, выпускное устройство. При этом три мелющие сопла расположены под углом 120° друг к другу и могут быть выполнены в трех модификациях: с цилиндрическим соплом; с соплом Лаваля; с «Н-соплом». Последняя разработка - «Н-сопло» - увеличивает количество измельчающихся частиц в газовой струе за счет расположения вокруг главного сопла под определенным углом трех вспомогательных сопел, запитывающихся мелющим газом из общего, с основным соплом, канала.

В этой установке шихта загружается с помощью двойной дроссельной заслонки через подающий патрубок в размольную камеру, где создается псевдоожиженный слой шихты, из которого частицы шихты попадают под струи мелющего газа, ускоряющие частицы до очень высоких скоростей. Движущиеся частицы, ударяясь друг об друга, измельчаются в газовых струях в центре размольной камеры. В центре установки разреженный газ с «тонкими)) частицами подымается к классификатору. Электродвигатель приводит классификатор в действие, крутящийся классификатор отсеивает «грубые» частицы назад в псевдосжиженный слой шихты на домол, а «тонкие» частицы, вместе с отработанным мелющим газом, - через выпускное устройство на циклон или пылеулавливающий фильтр для отделения конечного продукта от газа.

Недостатками данного устройства является низкая производительность получения конечного продукта (например, по оксиду железа - 1 т/час) и относительно большой разброс дисперсности конечного продукта (например, по известняку плотностью 2,7 кг/ч диапазон дисперсности составляет 3,5-90 мкм).

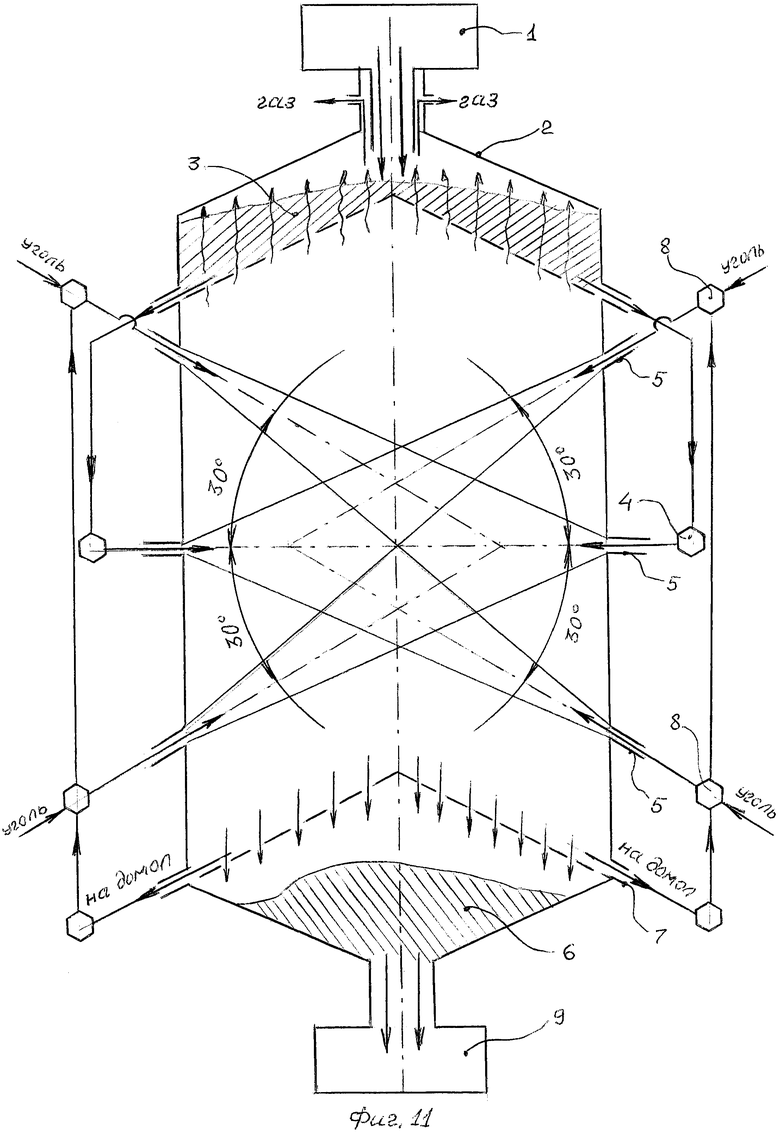

С целью уменьшения поименованных выше недостатков предложено устройство (фиг.11) для реализации изобретения по п.1 формулы, содержащее узел подготовки шихты 1, корпус 2, шихтоприемник 3, шихтоподающий узел 4, газовые сопла 5, приемник измельченного и обожженного материала 6, подаватель сырья на доизмельчение 7, узел подачи углеродсодержащего сырья и крупной фракции шихты 8, узел приготовления товарных продуктов 9.

Газовые сопла 5, подающие смесь топочного газа с шихтой, направлены навстречу друг другу и под углом 90° к аксиальной оси симметрии корпуса 2, а вспомогательные газовые сопла 5, подающие смесь мелющего (топочного) газа с твердофазным углеродсодержащим сырьем (уголь, торф) и крупной фракции шихты (руда, известняк), направлены навстречу струям, истекающим из основных сопел, под углом 30°. Дно шихтоприемника 3 перфорировано для пропуска горячих отработанных газов через слой шихты. Крыша приемника измельченного и обожженного материала 6 выполнена в виде решетчатого классификатора частиц обработанной в реакционном объеме устройства шихты.

Предложенное устройство работает следующим образом. Сырьевая шихта из узла подготовки шихты 1 поступает в верхнюю часть корпуса 2 - шихтоприемник 3. Под регулируемым напором отходящих газов шихта, подогреваясь, находится в псевдосжиженном состоянии, исключающем слипание в комки и прилипание к поверхности шихтоприемника. За счет соответствующего ската донной поверхности шихтоприемника псевдоожиженная шихта скатывается к периферийным отводным патрубкам, по которым поступает в шихтоподающий узел 4, из которого эжектируется потоком топочного газа в сопло 5.

Система нескольких (2-12) основных газовых сопел 5 генерирует встречные струи материала шихты в горящем топочном газе, образующие в центральной части корпуса 2 устройства реакционный объем, в котором происходит совмещенный обжиг и помол материала шихты. Смолотая и обожженная шихта падает в приемник 6. При этом крупные частицы материала шихты скатываются по скату решетчатого классификатора к периферийным подавателям сырья на доизмельчения 7, которые доставляют крупную фракцию шихты в узел подачи 8 сырья во вспомогательные газовые сопла 5. В узел подачи 8 направляется также твердофазное углеродсодержащее сырье из узла подготовки шихты 1.

Система нескольких (4-48) вспомогательных газовых сопел 5 генерирует струи твердофазного углеродсодержащего сырья и крупной фракции шихты в мелющем (топочном) газе, направленные навстречу струям, истекающим из основных сопел, под углом 30°. В реакционном объеме устройства происходит домол и дообжиг сырья, магнетизирующий обжиг руды и восстановление железа, Из приемника 6 материал поступает в узел подготовки товарного продукта 9.

При магнетизирующем обжиге происходит восстановление железной руды - слабомагнитные минералы превращаются в сильномагнитные, а при металлизации - в железо. Одновременно осуществляется раскрытие межзерновых связей за счет термических структурных напряжений, возникающих на границах минеральных зерен при нагреве. При косом падении струи из вспомогательного сопла на встречную струю из основного сопла разрушение материала шихты в области взаимодействия этих струй осуществляется максимально эффективно при угле встречи 30°. Это оптимальное значение величины угла встречи не зависит от материала шихты и типа сопел и определяется максимумом выделения тепла в сечении неправильного эллипса в зоне пересечения струй.

Предлагаемое устройство позволяет нивелировать недостатки прототипа и аналога посредством лучшего контроля и управления процессами помола и обжига материала сырьевой шихты в высокопроизводительном реакционном объеме путем использования вспомогательных сопел и организации процессов домола, дообжига и довосстановления материалов шихты. Оцениваемая производительность установки по суммарному выходу продукта - (2-6) т/ч при лучшем качестве клинкера и концентрата железной руды.

Известна последняя разработка немецкой фирмы NETZSCH-CONDUX -спиральная струйная мельница с интегрированной сепарацией типа Conjet (проспект NETZSCH-CONDUX Mahltechnik CmbH, 2008 г., с.1-2). Это устройство сочетает в себе спиральную струйную мельницу и воздушный классификатор частиц с вращающимся внутренним кольцом жалюзийного типа. Корпус машины выполнен из одной детали. Измельчение материалов происходит без остатков. Технические данные Conjet: объем прокачиваемого воздуха (мелющего тела) - 96-1920 м3/ч; число сопл - 6 шт.; диаметр сопл -1,7-8,5 мм; мощность классификатора -1,8-15 кВт; максимальное число оборотов внутреннего кольца классификатора - 3600-12000 об/мин; дисперсность готового продукта по известняку плотностью 2,7 кг/л - d97=3,5-3,7 мкм.

Недостатком этого устройства является низкая производительность при помоле смеси разнородных материалов в отсутствии процессов обжига и восстановления.

Известна газовая труба-сушилка, применяемая для сушки мелкодисперсной горной массы (Дмитриев А.П., Гончаров С.А. Термодинамические процессы в горных породах. - М.: Недра, 1983. - С.288). Устройство состоит из загрузочного аппарата, циклона или сепаратора частиц шихты, вертикальной трубы постоянного сечения и компенсатора температурного расширения трубы. В этом устройстве нагрев шихты происходит в процессе ее перемещения по вертикальной трубе снизу вверх высокотемпературным газом. Загрузку трубы-сушилки производят с помощью питателя-забрасывателя с цепным ротором, установленного в нижней части трубы. Частицы материала шихты, скорость витания которых выше скорости высокотемпературного дутья, проваливаются вниз, а остальные сушатся в процессе пневмотранспортирования, а затем в циклоне или сепараторе отделяются от газов и осаждаются. Равномерное распределение шихты по высоте трубы-сушилки позволяет обеспечить максимальное использование емкости трубы и эффективность нагрева материала шихты за счет высокого коэффициента теплообмена высокотемпературных газов со взвешенными частицами.

Недостатком данного устройства является нерегулируемость процесса классификации при отсутствии процесса помола шихты.

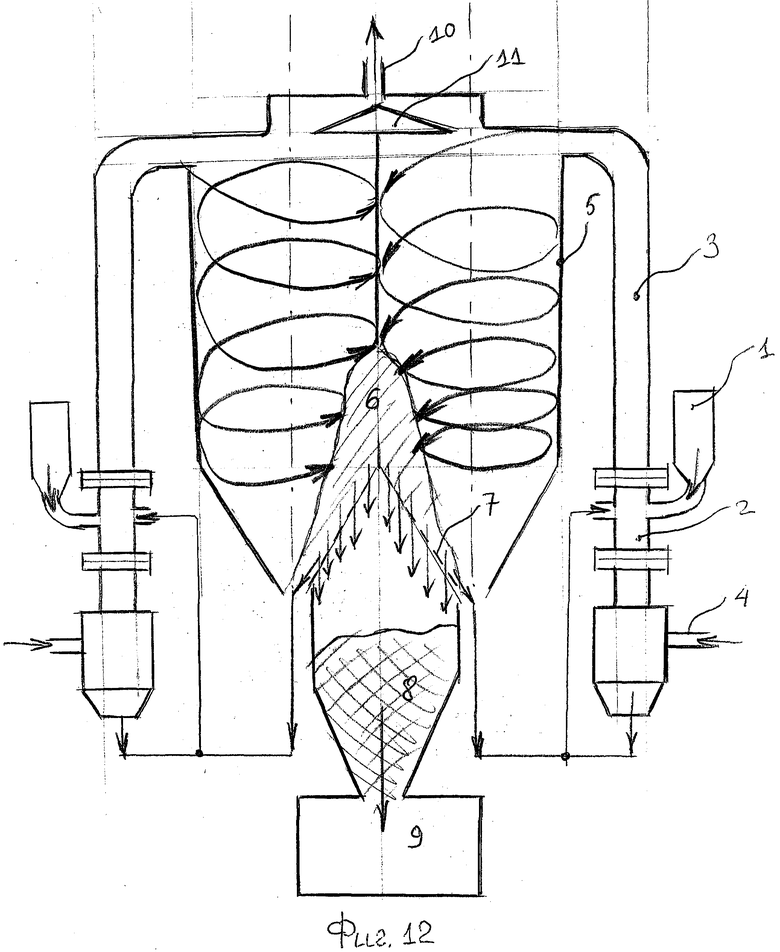

С целью создания условий для регулирования процесса помола шихты и раскрытия рудных минералов при обжиге и восстановлении ингредиентов шихты предложено устройство, схема которого изображена на фиг.12. Устройство содержит узел приготовления шихты 1, узел подачи шихты с компенсатором температурного расширения 2, трубу нагрева 3, узел подачи топочного газа 4, корпус 5 в виде двух спаренных цилиндрических циклонов с общей боковой стенкой и реакционным окном 6 и дном - классификатором частиц обожженной и измельченной шихты 7, накопитель смеси клинкера и концентрата 8, узел подготовки товарных продуктов 9, выход отработанных газов 10 и отсекатель пыли 11.

Предлагаемое устройство работает следующим образом.

Сырьевая шихта из узла приготовления шихты 1 поступает в узел подачи шихты с компенсатором температурного расширения 2, из которого подается в трубу нагрева 3, где обжигается в высокотемпературном потоке топочного газа, поступающего из узла подачи 4. Далее высоконапорный поток смеси газа и шихты поступает в спаренные цилиндрические циклоны 5, где происходит закручивание разделенных потоков во встречных направлениях, в одном циклоне поток закручивается по часовой стрелке, во втором циклоне - против часовой стрелки. В реакционном окне 6 общей боковой стенки циклонов противоположно закрученные потоки соударяются, происходит дополнительный нагрев материала шихты и его разрушение (помол). Провзаимодействовавший материал падает на покатую поверхность дна - классификатора 7, где мелкая фракция проходит вниз и поступает в накопитель 8, а крупная фракция вместе с частицами провала из узла подачи шихты 2, скорость витания которых выше скорости высокотемпературного дутья, повторно подается в трубу 3 и циклоны 5 для дообжига и домола.

Отработанный топочный газ удаляется из центральных частей циклонов вдоль их осей аксиальной симметрии через общий выход отработанных газов 10, при этом пылевая фракция отбивается обратно в закрученные потоки отсекателем пыли 11.

Предложенное устройство обеспечивает более высокопроизводительную переработку минерального сырья с более лучшими показателями качества получаемого продукта за счет автоматического дообжига и домола исходного сырья.

Известна опытно-промышленная установка ТЭХК - термоэлектрохимический комплекс, разработанная томскими учеными (ФТФ ТПУ, ТУСУР, OOO «Энергосинтез», 2004 г.) для переработки углеродсодержащих низкосортных видов сырья, твердых бытовых отходов и отходов производства в целевые товарные продукты.

Устройство состоит из термохимического реактора, колонны нейтрализации отработанных газов и шлаков, колонны для конденсации получаемой продукции и аппарата вакуумного кипения для очистки оборотной воды. Основной блок -термохимический реактор, включает в себя установку термического электрогидрокрекинга на базе плазматрона, работающего на проточной воде. В реакторе такой установки создается температурное поле величиной более 2300°С, где протекают термохимические, электрохимические и плазмохимические реакции и реализуется комплексный плазмохимический ультрапиролитический метод переработки сырья.

Недостатком данного устройства является его малая производительность переработки сырья (от 2 до 60 т/сут.) и перерасход энергии (70 кВт) на гарантированное обеспечение переработки всех ингредиентов сырьевой шихты.

Известен газификатор твердого топлива (заявка RU 2006102507/15), содержащий многоступенчатый реактор, каждая ступень которого снабжена горелкой, выполненной в виде плазматрона и расположенной в каждой последующей ступени ниже предыдущей на 0,5-1,5 диаметра реактора в месте расположения устройства.

Недостатком газификатора является неоднородная переработка минерального сырья вследствие вертикального теплового градиента в реакторе и гетерогенности шихты сырьевой смеси.

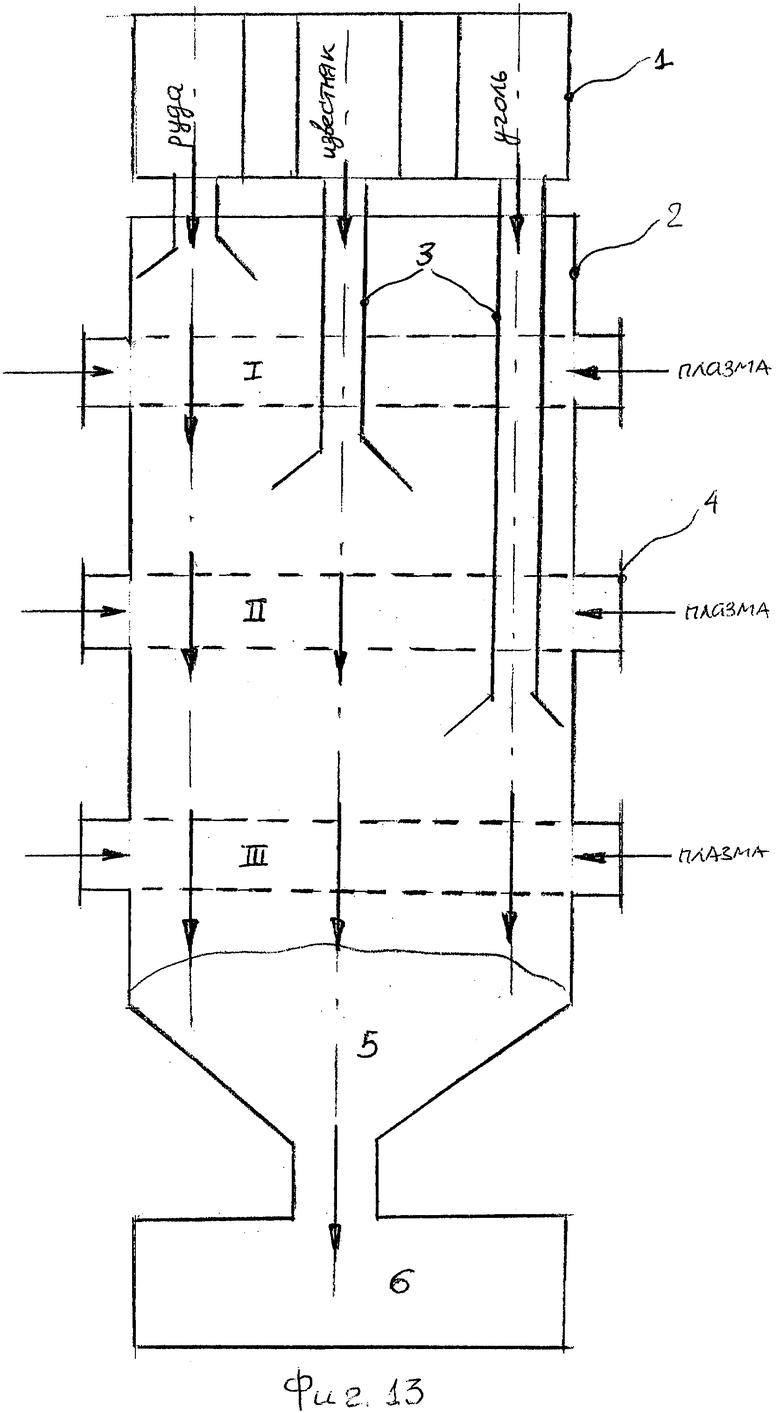

С целью уменьшения указанных выше недостатков предложено устройство (фиг.13), состоящее из узла подготовки ингредиентов сырьевой шихты 1, корпуса в виде вертикальной колонны 2, приспособлений 3 подачи ингредиентов сырьевой шихты в реакционные зоны I, II и III), шиберов плазматрона 4, накопителя обожженного и измельченного материала 5 и узла подготовки товарных продуктов 6.

Устройство работает следующим образом.

Ингредиенты сырьевой шихты, обладающие различной термической стойкостью и реакционной способностью, из узла подготовки 1 поступают в термохимический реактор 2 с помощью приспособлений 3. Причем ингредиент, обладающий наиболее высокой термостойкостью и/или самой малой реакционной способностью (например, руда), поступает в верхнюю реакционную зону I, ингредиент средней термостойкости и/или реакционной способности (например, известняк) поступает в среднюю реакционную зону II, а ингредиент с самой слабой термостойкостью и/или наиболее высокой реакционной способностью (например, уголь) поступает в нижнюю реакционную зону III.

Реакционные зоны I, II, III представляют собой плазменные высокотемпературные страты, создаваемые через шибера 4 плазматроном (плазматронами). Размеры каждой реакционной зоны (толщина плазменной страты) и режим ее функционирования выбираются из условий обработки каждого ингредиента сырьевой шихты, в соответствии с его термостойкостью и реакционной способностью.

Смесь обработанных сырьевых ингредиентов собирается в накопителе обожженного и измельченного материала 5, из которого поступает в узел подготовки товарных продуктов 6.

В результате раздельной подачи сырьевых ингредиентов в разные реакционные зоны увеличивается производительность установки и уменьшается расход энергии на технологический передел. При этом термо- и реакционноупорные ингредиенты сырья несколько раз подвергаются высокотемпературному (более 2300°С) плазмохимическому воздействию, а нетермостойкие и высокоактивные ингредиенты сырья обрабатываются однократно.

Например, плазмообработка бурого угля или торфа в нижнем реакционном слое III приведет к образованию 0,30-0,36 кг топочного газа и около 0,1 кг твердого углерода на 1 кг сырья, которые, поступая в реакционные зоны II и I, ускоряют клинкерообразование и восстановление железной руды. А плазмообработка известняка в реакционной зоне II приведет к генерации диоксида углерода, который, реагируя с твердым углеродом, дает необходимое количество оксида углерода - восстановителя железной руды. Кроме того, в зоне II будут проходить и экзотермические реакции, уменьшающие энергогенерирующую мощность плазматрона.

Таким образом, оценки показывают, что при сопоставимой установленной мощности плазматрона (плазматронов) - около 60 кВт, производительность предложенного устройства увеличивается до 200 т/сут, по исходному сырью, что означает сокращение удельного энергопотребления в 3 и более раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФОСФОРЕННОГО КОНЦЕНТРАТА ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД | 2011 |

|

RU2449031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОЦЕМЕНТА | 2014 |

|

RU2543833C2 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| СПОСОБ ДОБЫЧИ ТВЕРДОГО ПОЛЕЗНОГО ИСКОПАЕМОГО ИЗ ГЛУБОКОЗАЛЕГАЮЩЕЙ ОБВОДНЕННОЙ ЗАЛЕЖИ | 2011 |

|

RU2459082C2 |

| ТОПЛИВНО-МЕТАЛЛУРГИЧЕСКИЕ ГРАНУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ И МЕТАЛЛИЗАЦИИ | 2014 |

|

RU2568797C2 |

| Способ получения железа из оолитов бурожелезняковой руды и устройство для его реализации | 2020 |

|

RU2743132C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

Изобретение относится к горно-добывающей отрасли хозяйства, перерабатывающей промышленности, может найти применение в производствах цемента и железорудного концентрата. Технический результат: снижение энергопотребления при переработке минерального сырья, в частности в производстве цементного клинкера, тем самым повышение экономических показателей переработки. Способ переработки минерального сырья включает этап подготовки сырьевой массы, состоящий из подбора основных ингредиентов - известнякового компонента, железной руды и угля, их фракционирования, при необходимости, обезвоживания и смешивания, этап обжига сырьевой массы, состоящий из сушки, прокалки, термохимического реагирования компонентов сырья и продуктов прокалки, перемешивания продуктов термохимических реакций и охлаждения обожженной массы, этап получения товарного продукта, состоящий из измельчения охлажденной массы до необходимой крупности и, при необходимости, обогащения и компактирования приготовленной массы. В составе сырьевой массы в качестве указанных основных компонентов, обладающих комплиментарными физико-химическими свойствами, позволяющими одновременно получить цементный клинкер и железорудный концентрат, используют известняк с содержанием СаО 52,0-52,5%, железную руду с содержанием Fe2O3 42-44%, SiO2 22-27%, Al2O3 4,0-4,3%, бурый уголь с содержанием в его золе SiO2 50%, Al2O3 25%, при весовом соотношении ингредиентов 4:3:1. Полученный обожженный продукт после охлаждения и измельчения разделяют магнитным сепаратором на цементный клинкер и железорудный концентрат. Охарактеризованы варианты устройств, предназначенных для реализации описанного способа. 6 н. и 1 з.п. ф-лы, 13 ил., 3 табл.

1. Способ переработки минерального сырья, включающий этап подготовки сырьевой массы, состоящий из подбора основных ингредиентов - известнякового компонента, железной руды и угля, их фракционирования, при необходимости, обезвоживания и смешивания, этап обжига сырьевой массы, состоящий из сушки, прокалки, термохимического реагирования компонентов сырья и продуктов прокалки, перемешивания продуктов термохимических реакций и охлаждения обожженной массы, этап получения товарного продукта, состоящий из измельчения охлажденной массы до необходимой крупности и, при необходимости, обогащения и компактирования приготовленной массы, отличающийся тем, что получение товарного продукта обеспечивается использованием в шихте сырьевой массы в качестве указанных основных компонентов, обладающих комплиментарными физико-химическими свойствами, позволяющими одновременно получить цементный клинкер и железорудный концентрат, известняка с содержанием СаО 52,0-52,5%, железной руды с содержанием Fe2O3 42-44%, SiO2 22-27%, Al2O3 4,0-4,3%, бурого угля с содержанием в его золе SiO2 50%, Al2O3 25%, весовом соотношении ингредиентов 4:3:1, а полученный обожженный продукт после охлаждения и измельчения разделяют магнитным сепаратором на цементный клинкер и железорудный концентрат.

2. Устройство по п.1, состоящее из узла подготовки шихты сырьевой массы к обжигу, обжиговой печи, узла получения товарного продукта, характеризующееся тем, что узлы подготовки шихты и получения товарного продукта расположены в нижней холодной части вращающейся трубной обжиговой печи, обеспечивая подачу сырьевой массы в печь и выдачу обожженной массы из печи, а в центре печи по оси симметрии от шихтоприемника до топочной камеры в горячей части печи размещен механизм подачи сырьевой массы в зоны сушки, подогрева и термохимических реакций, а узел получения товарного продукта содержит магнитный сепаратор, обеспечивающий разделение охлажденного продукта обжига на цементный клинкер и железорудный концентрат.

3. Устройство по п.2, отличающееся тем, что механизм подачи сырьевой массы в зоны сушки, подогрева и термохимических реакций выполнен в виде трубы, коаксиально установленной в обжиговой печи, причем внутренняя поверхность трубы выполнена в виде спиралевидных гребней, совокупная поверхность которой является репликой шнека, а крепежные стойки, соединяющие внешнюю поверхность трубы с внутренней поверхностью обжиговой печи, обеспечивают совместное вращение труб, задающее поступательное движение шихты вверх, от холодного конца печи к горячему, и обожженной массы вниз, от горячего конца печи к холодному.

4. Устройство по п.1, состоящее из узла подготовки шихты сырьевой массы к обжигу, шахтной обжиговой печи, узла получения товарного продукта, характеризующееся тем, что шахтная обжиговая печь содержит ряд горизонтальных решетчатых перегородок с различными размерами отверстий, перекрывающих поперечное сечение объема печи и установленных в шахте на высотах, определяемых по формуле:

где Н=5÷30 м - высота шахты;

D=0,8÷3,0 м - внутренний диаметр шахты;

di=0,3÷1,6 см - размер отверстий i-й решетки;

причем d1<d2<…<dn, где n - число фракций шихты соответствует номеру верхней решетки,

qi=0,3÷0,8 - коэффициент просвета i-й решетки, а топочные сопла установлены снизу у дна печи и газовые сопла, обеспечивающие надрешеточный кипящий слой, установлены под каждой решетчатой перегородкой, а узел получения товарного продукта содержит магнитный сепаратор, обеспечивающий разделение охлажденного продукта обжига на цементный клинкер и железорудный концентрат.

5. Устройство по п.1, состоящее из узла подготовки шихты сырьевой массы к обжигу, обжиговой печи с газоструйными горелками и донным классификатором обожженного материала, узла получения товарного продукта, характеризующееся тем, что узел подготовки шихты, обжиговая печь и узел получения товарного продукта скомпонованы в одном объеме, образуемом цилиндрическим корпусом с конической крышкой и дном, струйная мельница узла подготовки шихты функционально совмещена с газоструйным топочным устройством и выполнена в виде системы радиальных сопел, образующих в центре печи реакционный объем, причем основные газовые сопла, подающие в реакционный объем смесь топочного газа с шихтой, направлены навстречу друг другу и под углом 90° к аксиальной оси симметрии цилиндрического корпуса, а вспомогательные газовые сопла, подающие смесь мелющего (топочного) газа с твердофазным углеродсодержащим сырьем и крупной фракцией шихты, направлены навстречу струям, истекающим из основных газовых сопел, под углом 30°, при этом отбойник донного классификатора сообщен системой подающих устройств и рециркуляторных труб со вспомогательными газовыми соплами, обеспечивающими домол и дообжиг крупной фракции сырья, а узел получения товарного продукта содержит магнитный сепаратор, обеспечивающий разделение охлажденного продукта обжига на цементный клинкер и железорудный концентрат.

6. Устройство по п.1, состоящее из узла подготовки шихты сырьевой массы, обжиговой печи со средством закручивания потока обжигаемой массы, узла получения товарного продукта, характеризующееся тем, что печь обжига выполнена в виде одной или нескольких вертикальных труб нагрева с компенсатором температурного расширения и узлами подачи шихты и топочного газа, корпуса, состоящего из двух спаренных цилиндрических циклонов с общей боковой стенкой и реакционным окном, общим дном-классификатором, общим отсекателем пыли и выходом отработанных газов, причем верхние части трубы (труб) нагрева тангенциально соединены с верхними частями спаренных цилиндрических циклонов таким образом, что в одном циклоне поток обжигаемой массы движется по спирали по часовой стрелке, а в другом циклоне поток обжигаемой массы движется по спирали против часовой стрелки, при этом нижние части тепловой трубы (труб) и циклонов соединены системой подающих устройств и рециркуляторных труб с узлами подачи шихты, обеспечивающей домол и дообжиг крупной фракции шихты, а узел получения товарного продукта содержит магнитный сепаратор, обеспечивающий разделение охлажденного продукта обжига на цементный клинкер и железорудный концентрат.

7. Устройство по п.1, состоящее из узла подготовки шихты сырьевой массы к обжигу, обжиговой печи в виде термоплазмохимического реактора, узла подготовки товарного продукта, характеризующееся тем, что обжиговая печь вертикальной колонной конструкции имеет горизонтальные высокотемпературные плазмогенерирующие шибера, разнесенные по высоте колонны на разные уровни, причем к верхнему уровню шиберов подведено приспособление подачи ингредиента сырьевой шихты, обладающего высокой термостойкостью и/или самой малой реакционной способностью, к среднему уровню шиберов подведено приспособление подачи ингредиента сырьевой шихты, обладающего средней термостойкостью и/или средней реакционной способностью, а к нижнему уровню шиберов подведено приспособление подачи ингредиента сырьевой шихты, обладающего самой слабой термостойкостью и/или наиболее высокой реакционной способностью, а узел получения товарного продукта содержит магнитный сепаратор, обеспечивающий разделение охлажденного продукта обжига на цементный клинкер и железорудный концентрат.

| US 5501721 А, 26.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| СПОСОБ ПРОИЗВОДСТВА ПУЦЦОЛАНОВ, СИНТЕТИЧЕСКИХ ДОМЕННЫХ ШЛАКОВ, БЕЛИТНЫХ ИЛИ АЛИТНЫХ КЛИНКЕРОВ, А ТАКЖЕ ЧУГУННЫХ СПЛАВОВ ИЗ ОКИСНЫХ ШЛАКОВ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2146716C1 |

| КОЛОКОЛЬНИКОВ B.C | |||

| и др | |||

| Производство цемента | |||

| - М.: Высшая школа, 1974, с.73-76, 84, 139,171-176 | |||

| ПОХВИСНЕВ А.Н и др | |||

| Внедоменное получение железа за рубежом | |||

| - М.: Металлургия, 1964, с.102-108 | |||

| КОЖЕВНИКОВ И.Ю | |||

| Бескоксовая металлургия железа (теоретические основы и современное состояние) | |||

| - М.: Металлургия, 1970, с.14-47. | |||

Авторы

Даты

2010-10-27—Публикация

2008-03-31—Подача