Область техники

Заявленное изобретение, представляющее собой способ мониторинга коррозии трубопровода и устройство для его осуществления, относится к области обеспечения безаварийной работы трубопроводного транспорта, диагностики и мониторинга коррозионных дефектов различных видов и дислокации.

Уровень техники

Известен способ выявления участков трубопровода, предрасположенных к коррозионному растрескиванию под напряжением, включающий измерение характеристических параметров, в качестве которых используют глубину залегания трубопровода в грунте, направление его оси, уровень грунтовых вод, содержание водорода в окружающем трубопровод грунте и температуру трубопровода, на дискретных участках трубопровода, анализ измеренных параметров путем построения объемных моделей расположения трубопровода и с использованием расчетных моделей напряженно-деформированного состояния трубопровода, прогнозирующий мониторинг участков возможных проявлений коррозионного растрескивания под напряжением для повышения точности прогнозирования местоположения течей в трубопроводе (см. патент RU 2262634, МПК7 F16L 58/00. Способ выявления участков трубопровода, предрасположенных к коррозионному растрескиванию под напряжением / Ю.А.Королев (RU), В.А.Нестеров (RU), А.А.Смирнов (RU), Н.В.Алфеев (RU), И.А.Тычкин (RU). - 2004107421/06; Заявл. 15.03.2004; Опубл. 20.10.2005).

К причинам, препятствующим достижению указанного ниже технического результата при использовании данного способа (патент RU 2262634), относится то, что этот способ не учитывает статистических данных по отказам трубопровода, прогнозирует работоспособность трубопровода только на основании теоретических расчетов его напряженно-деформированного состояния и измерения параметров перекачиваемой и внешних сред. При этом способ не учитывает различное развитие во времени разных типов коррозионных дефектов.

Наиболее близким по совокупности признаков к заявляемому способу является способ увеличения ресурса безопасной эксплуатации металлических конструкций магистральных трубопроводов, расположенных на дне глубоководных водоемов, основанный на проведении расчетов прочности элементов металлических конструкций, инструментальном определении размеров элементов металлических конструкций и последующем их усилении, в котором сначала проводят анализ проектной документации на металлические конструкции, в результате которого устанавливают типы и размеры профилей элементов металлических конструкций, полученные данные подвергают обработке, проводят расчет прочности при проектных размерах элементов металлических конструкций на нормативные нагрузки, постоянные и временные, в результате которого определяют в элементах металлических конструкций расчетные эксплуатационные и допустимые напряжения, формируют карту замеров и проводят инструментальное обследование элементов металлических конструкций с использованием карты замеров, в результате которого осуществляют проверку соответствия осматриваемых профилей проектным, устанавливают нагрузки, не предусмотренные проектной документацией, и проводят инструментальное определение параметров элементов металлических конструкций, затем осуществляют обработку результатов, занесенных при инструментальном обследовании в карту замеров, и на ее основе проводят расчет прочности элементов металлических конструкций, в результате которого определяют расчетные эксплуатационные напряжения в элементах металлических конструкций, сравнивают их с допустимыми напряжениями, определяют элементы металлических конструкций, у которых расчетные эксплуатационные напряжения превышают допустимые, определяют для элементов металлических конструкций величины максимальной скорости коррозии, допустимого износа и ресурса, при установлении нагрузок, не предусмотренных проектной документацией, дополнительно определяют физические параметры внешней среды с последующей их коррекцией при изменении физических параметров внешней среды в период эксплуатации непрерывно и циклами, при этом определяют степень воздействия на металлическую конструкцию динамических характеристик транспортируемого продукта и внешней среды при изменении их физических параметров путем инструментального обследования посредством датчиков, размещенных на внешней и внутренней поверхностях конструкции, перемещающихся внутри полых частей конструкции в потоке транспортируемого продукта со скоростью, равной или меньше скорости потока, и вдоль трассы размещения металлической конструкции с синхронизацией измеряемых параметров от единой системы часов реального времени и календаря с определением планово-высотных и географических координат и измерением линейного смещения, угловой скорости, частоты и амплитуды вибрации на стыковых участках, а о степени воздействия судят по сравнению данных проектной документации и измеренных физических величин посредством кластеризации счисленного моделирования до и после воздействия с занесением полученных результатов в карту замеров для последующей обработки, на основе которой проводят расчет остаточной прочности конструкции, при этом измерение физических параметров внешней среды выполняют посредством датчиков, размещенных в точках наблюдения, расположенных на разных уровнях в горизонтальной и вертикальной плоскостях внешней среды, размещенных стационарно и на подвижных морских объектах с дополнительной регистрацией сигналов искусственных акустических аномалий в водной среде и акустического импеданса донных слоев (см. патент RU 2279651, МПК G01M 3/00, G01N 29/00. Способ увеличения ресурса безопасной эксплуатации металлических конструкций / В.А.Авдонюшкин (RU), П.Г.Бродский (RU), А.Н.Добротворский (RU), Б.И.Лобойко (RU), В.В.Чернявец (RU), С.В.Яценко (RU). - 2004134830/28; Заявл. 29.11.2004; Опубл. 10.07.2006).

Техническим результатом указанного способа является расширение функциональных возможностей и повышение достоверности определения допустимого износа и ресурса.

Этот способ принят за прототип. К причинам, препятствующим достижению указанного ниже технического результата при использовании данного способа (патент RU 2279651), относится то, что этот способ не учитывает статистических данных по отказам трубопровода, не учитывают влияние гидродинамического режима течения жидкости, транспортируемой по трубопроводу, на внутреннюю коррозируемую поверхность трубопровода, способ не обеспечивает прогноз развития коррозионных дефектов по скорости изменения коррозии трубопровода.

Известен измеритель параметров коррозии, содержащий первичный преобразователь информативных величин в электрические сигналы, энергонезависимый модуль памяти и расположенные в корпусе источник питания, электрические соединители, датчик температуры, блок предварительной обработки сигналов, многоканальный аналого-цифровой преобразователь, контроллер питания, клавиатура, дисплей, часы реального времени и нагревательный элемент, микропроцессор, герметичный защитный бокс (см. патент RU 2225594, МПК7 G01D 9/00, G01N 17/00, G01N 27/20. Измеритель параметров коррозии / В.А.Блохин (RU). - 2003111578/28; Заявл. 21.04.2003; Опубл. 10.03.2004).

Данный измеритель не обладает функциональной гибкостью, жесткая структура измерителя, ограниченное число измерительных преобразователей не обеспечивают необходимой точности мониторинга, отсутствие устройств предварительного анализа коррозионного состояния трубопровода снижает эффективность устройства.

Наиболее близкой по совокупности признаков к заявляемому устройству является система контроля и защиты трубопроводов от коррозии, содержащая объект управления - трубопровод, от двух до восьми независимых каналов управления, каждый из которых содержит датчик скорости коррозии, содержащий коррозионно-измерительный преобразователь и устройство сопряжения сигналов датчика, и исполнительное устройство для ввода ингибитора, содержащее дозатор и устройство сопряжения сигналов дозатора, в каждый канал системы введен микроконтроллер, соединенный с устройством управления, обработки и хранения информации - ЭВМ через радиорелейное устройство связи (см. патент RU 2200895, МПК7 E16L 58/00. Система контроля и защиты трубопроводов от коррозии / А.М.Пугин (RU), Н.В.Голованов (RU), M.А.Хлюстин, В.Т.Галяутдинов (RU). - 2001116298/06; Заявл. 13.06.2001; Опубл. 20.03.2003).

Эта система принята за прототип. Ее недостатками является то, что система не обладает необходимой функциональной гибкостью и надежностью, имеет ограниченное число каналов измерения, обмен информацией по шинам управления и данных не обеспечивает мониторинг протяженного объекта, отсутствие временной синхронизации и последовательный опрос каналов связан со значительными временными задержками и временной нестабильностью цикла опроса, что приводит к неточности определения дислокации коррозионных дефектов, отсутствие блоков предварительного анализа коррозионного состояния трубопровода также снижает эффективность функционирования системы.

Сущность изобретения

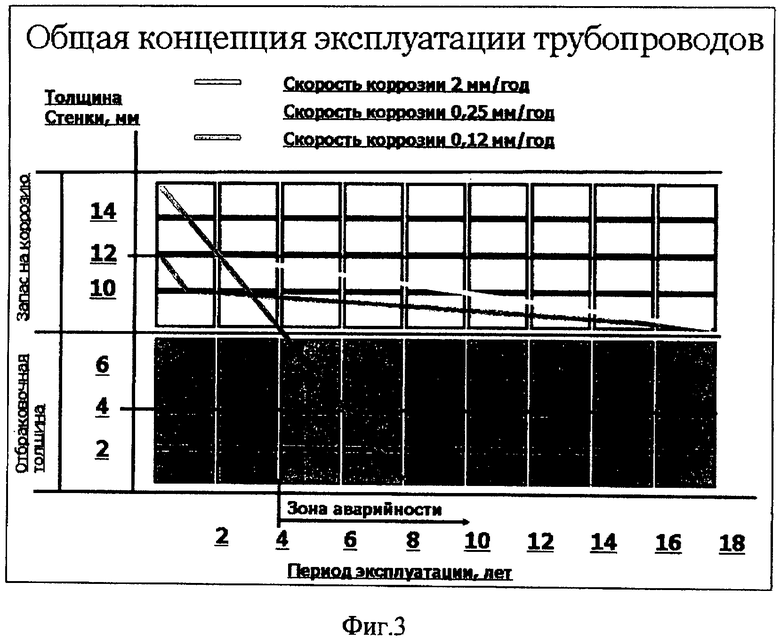

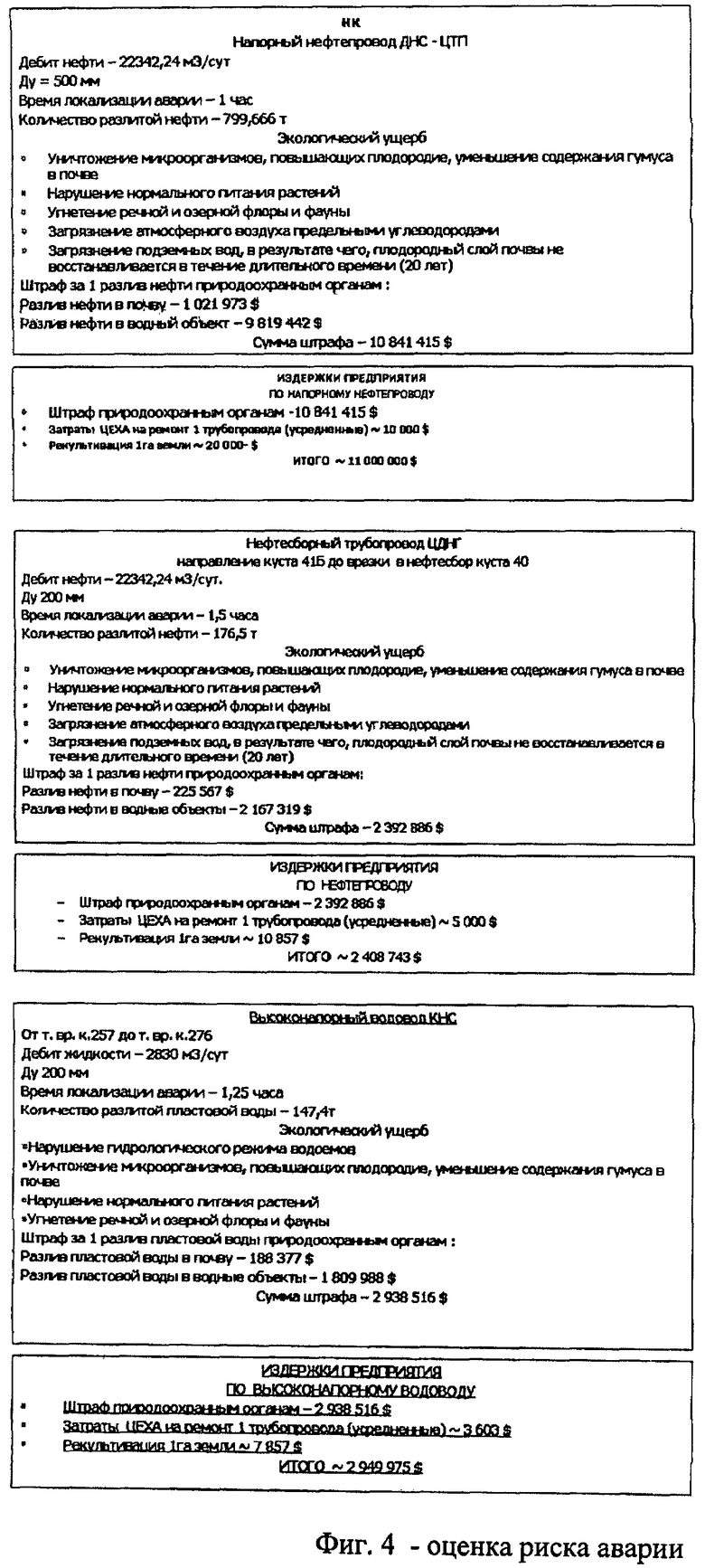

Поэтому заявленное изобретение направлено на устранение вышеуказанных недостатков и имеет значительное расширение функциональных возможностей. Поэтому достигаемый технический результат, в целом, представляет собой обеспечение надежного контроля коррозионных образований в теле трубопровода, в режиме реального времени, моделирование гидродинамических процессов и их управление, прогнозирование коррозии, соблюдение технологических параметров эксплуатации трубопроводов и добычи нефтегазоносного флюида. Управляя процессами коррозии посредством коррозионного мониторинга, достигаются высокие результаты по уменьшению удельной аварийности трубопроводов, продления срока службы трубопроводов, снижения риска экологических катастроф и повышения экономической эффективности (см. фиг.3, 4).

В первом аспекте заявленного изобретения предложен способ мониторинга коррозии трубопровода, заключающийся в том, что он содержит такие этапы своего осуществления, согласно которым:

- осуществляют сбор информации, касающейся основных технических и эксплуатационных параметров трубопроводных систем, характеристик агрессивных сред, транспортируемых по трубопроводным системам, статистических данных по аварийности трубопроводной системы и данных по техническому диагностированию;

- определяют в соответствии с собранной информацией эксплуатационные напряжения в элементах трубопровода, сравнивают их с допустимыми напряжениями и устанавливают элементы трубопровода с нагрузкой, не предусмотренной проектной документацией;

- также, в соответствии, с собранной информацией производят компьютеризированный расчет гидродинамических режимов течения жидкостей, транспортируемых данной системой, с последующим расчетом скоростей коррозии трубопроводов на различных участках, причем на таком компьютеризованном расчете производят обработку собранных исходных данных, строят принципиальную технологическую схему трубопроводной системы и рассчитывают скорости коррозии труб на всех участках, увязанных на местности с учетом ее рельефа посредством ГИС технологии;

- выделяют в соответствии с вышеуказанным компьютеризированным расчетом участки трубопроводной системы, транспортирующие средне- и сильноагрессивные среды и требующие технологических или специальных методов защиты от коррозии;

- подтверждают в соответствии с выделенными участками трубопроводной системы полученные расчетные и статистические данные о скорости (коррозии трубопровода с помощью лабораторных методов, для чего отбирают пробы пластовой воды с участков трубопроводной системы, для которых характерна наибольшая удельная частота порывов, и/или расчетная скорость коррозии которых превышает 0,1 мм/год, анализируется химический состав проб и проводится лабораторная оценка агрессивности, в случае, если показатели агрессивности среды, полученные в лабораторных условиях, позволяют классифицировать ее как средне- или высокоагрессивную, то это считается подтверждением правильности расчета и достаточным основанием для постоянного ведения на данных участках оперативного мониторинга коррозии;

- располагают узлы контроля коррозии на коррозионно-опасных участках трубопроводов в соответствии с вышеуказанными полученными расчетными и статистическими данными о скорости коррозии трубопровода, причем количество таких узлов коррозии будет зависеть как от количества таких коррозионно-опасных участков, так и от их протяженности;

- выбирают в соответствии с расположенными узлами контроля коррозии на коррозионно-опасных участках трубопроводов средства измерения коррозии, с учетом вида коррозии, скорости развития коррозионных дефектов и гидродинамического режима транспорта продукции трубопровода;

- в соответствии с выделенными элементами трубопровода, с расположенными узлами контроля коррозии и выбранными техническими средствами измерения коррозии формируют карту замеров, в которых приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля;

- в соответствии с картой замеров измеряют параметры среды;

- в соответствии с единой системой часов реального времени синхронизируют измеряемые параметры среды; и проводят мониторинг коррозии на постоянной и систематической основе посредством системы технических средств измерения.

Кроме того, также в частности дополнительно подтверждают правильность определения скорости коррозии с помощью лабораторной оценки агрессивности среды в соответствии, с которой: производят отбор проб, определяют pH, ионный состав, содержание растворенных коррозионно-агрессивных газов (углекислого газа, сероводорода) и кислорода, содержание железа (II+) и (III+) в пластовой воде, а также измеряют скорость коррозии в модельных коррозионно-агрессивных средах «пузырькового теста» и определяют токовые параметры или вольтамперометрические характеристики в электропроводящей среде с применением потенциостатов и датчиков Сопротивления Линейной Поляризации.

А также, в частности, дополнительно осуществляют выбор средств измерения коррозии с учетом видов и скорости развития коррозионных дефектов, расположенных в непосредственной близости от точки наблюдения.

Во втором аспекте заявленного изобретения предложено устройство мониторинга коррозии трубопровода, содержащее трубопровод, отличающееся тем, что внутри у трубопровода расположен модуль диагностики внутреннего физического состояния трубопровода, а внешне у трубопровода расположен модуль диагностики внешнего физического состояния трубопровода, которые через блок сопряжения соединены с промышленной сетью Ethernet, кроме того, имеются n каналов измерения скорости коррозии, где n прямопропорционально зависит от протяженности трубопровода, в каждом из которых содержатся последовательно соединенные измерительный преобразователь, блок сопряжения и контроллер, причем контроллер каждого n-ого канала измерения скорости коррозии также является соединенным с промышленной сетью Ethernet, a измерительный преобразователь каждого n-ого канала измерения скорости коррозии также соединен с трубопроводом, кроме того, имеются также соединенные с с промышленной сетью Ethernet: пульт управления мониторингом коррозии трубопровода, сервер базы данных и сервер, преобразующий данные сети Ethernet в форму, понятную контроллерам каждого n-ого канала измерения скорости коррозии.

Краткое описание чертежей

Вышеуказанные аспекты, признаки и преимущества конкретных вариантов осуществления настоящего изобретения должны стать понятными из последующего подробного описания, рассматриваемого вместе с прилагаемыми чертежами, из которых:

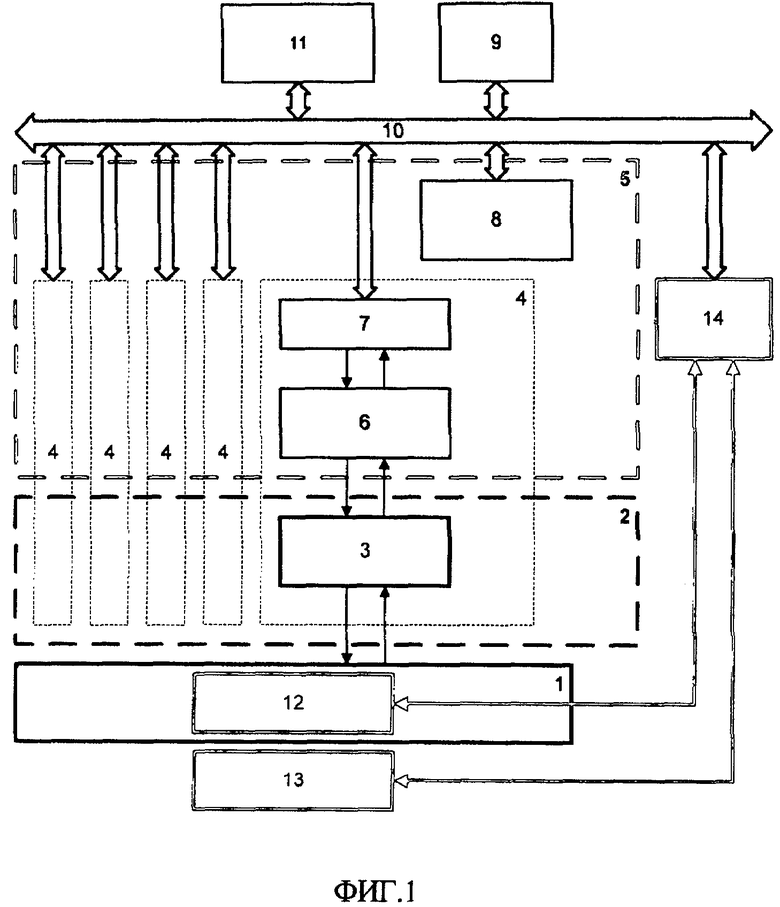

фиг.1 - устройство мониторинга коррозии, другими словами говоря, условная схема получения и систематизации информации, описывающая взаимосвязанные и взаимосогласованные модули.

Устройство для осуществления мониторинга коррозии трубопровода (фиг.1) содержит трубопровод (1), систему технических средств измерения (2) с измерительными преобразователями (3), установленными в каналах измерения скорости коррозии (4), систему узлов контроля коррозии (5) с блоками сопряжения сигнала преобразователя (6) и контроллерами (7), установленными в каналах измерения скорости коррозии (4) и последовательно соединенными с измерительными преобразователями, технологический сервер (8), сервер (9) базы данных, соединенный через промышленную сеть Ethernet (10) с технологическим сервером (8) и пультом управления (11), модуль (12) диагностики внутреннего физического состояния трубопровода, модуль (13), диагностики внешнего физического состояния трубопровода, которые через блок сопряжения (14) подключены к промышленной сети Ethernet. Каналы измерения скорости коррозии соединены с промышленной сетью Ethernet через контролеры. Причем количество каналов измерения должно быть таким, чтобы адекватно определить коррозионное состояние всей трубопроводной системы, и зависит от протяженности, сложности трубопроводной системы; гидродинамических параметров и статистических данных по аварийности трубопроводов.

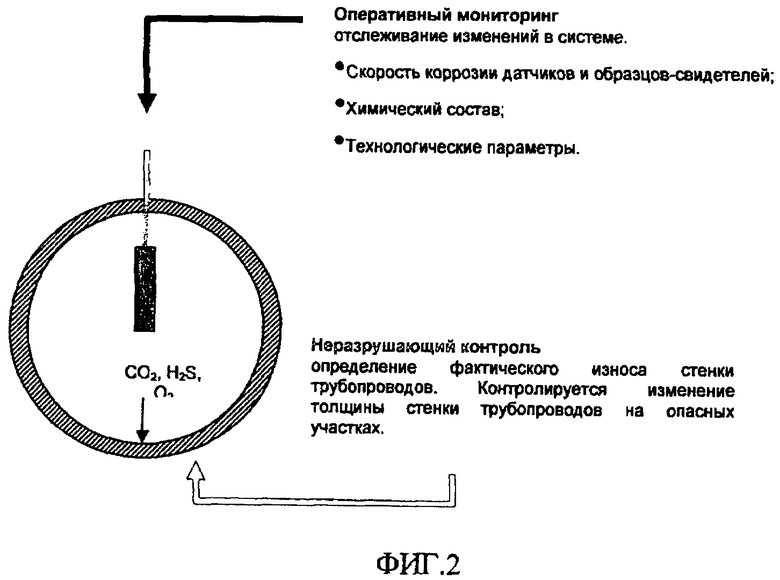

Фиг.2 - реализация способа мониторинга коррозии.

Данные диагностики по неразрушающему контролю (фиг.2) представляют информацию о состоянии тела трубопровода - наличии фабричных дефектов или коррозионно-связанных с нежелательной потерей металла трубы в ходе его эксплуатации (слежение за изменением толщины стенки трубопровода). Вследствие длительности периода между замерами (6 месяцев и более) и отсутствия слежения за средой диагностика не позволяет оперативно управлять мероприятиями по антикоррозионной защите. Способ мониторинга скорости коррозии позволяет в режиме реального времени следить за коррозионной агрессивностью транспортируемых сред, своевременно выявлять и устранять причины негативных изменений технологических режимов.

Осуществление изобретения

Для того чтобы иметь возможность контролировать эффективность различных антикоррозионные мероприятий в процессе их осуществления, необходимо иметь систему, которая достоверно и надежно на постоянной основе производит информацию о том, какие коррозионные процессы протекают в трубопроводах и насколько быстро они протекают. При наличии такой системы постоянного слежения за коррозионным состоянием трубопроводов можно, во-первых, характеризовать степень опасности развивающихся коррозионных процессов, влияющих на срок службы трубопроводов, и, во-вторых, непосредственно в процессе проведения антикоррозионных мероприятию соотносить затраты на эти мероприятия с достигаемым результатом.

Единственным требованием, выполнение которого необходимо для того, чтобы такие оценки были достоверными, является постоянство и систематичность использования инструмента слежения за коррозионным состоянием трубопроводной системы. Попытки оценки коррозионной ситуации на основании эпизодических несистематичных замеров приводят к искажению реальной картины и ненужным затратам.

Основным продуктом введения Системы Оперативного Мониторинга Скорости Коррозии является надежная информация о коррозионной опасности трубопроводной системы. Базируясь на такой информации, владелец трубопроводной системы может принимать оперативные решения по применению антикоррозионных мероприятий с достоверной экономической оценкой их эффективности.

Измерение скорости коррозии в промысловых технологических трубопроводах принято производить следующими основными способами:

- гравиметрическим методом: с использованием экспозиции образцов свидетелей коррозии (ОСК) в коррозионно-активной среде и обработки образцов до и после экспозиции;

- методом сопротивления линейной поляризации (СЛП или LPR);

- метод электрического сопротивления (ЭС или ER);

- метод электрического сопротивления высокого разрешения (ЭСВР или CEION).

Каждая трубопроводная система, транспортирующая агрессивные жидкости, может характеризоваться рядом параметров, косвенно описывающих степень агрессивности транспортируемой среды. Совокупность этих параметров позволяет характеризовать среды по степени их агрессивного воздействия на углеродистую сталь:

- pH,

- ионный состав,

- содержания растворенных коррозионно-агрессивных газов (углекислого газа, сероводорода) и кислорода,

- содержания железа (II+) и (III+) в пластовой воде.

Другие параметры, характеризующие коррозионную активность:

- измерение скорости коррозии в модельных коррозионно-агрессивных средах «пузырькового теста»;

- токовые параметры в электропроводящей среде; потенциодинамический метод определения вольтамперометрических характеристик с применением потенциостатов и датчиков Сопротивления Линейной Поляризации (LPR);

- определение эрозионной активности транспортируемых жидкостей;

- определение количества плавающих форм колоний сульфатвосстанавливающих бактерий (СВБ);

- определение количества прикрепленных форм колоний сульфатвосстанавливающих бактерий.

Каждый из существующих методов измерения скорости коррозии трубопроводных систем имеет свои преимущества и недостатки или принципиальные ограничения его применимости. В связи с этим для получения полной картины коррозионного состояния трубопроводной системы необходимо применение совокупности всех методов и аналитическое обобщение полученных по ним результатов.

Основой проведения первичного анализа служат статистические данные об аварийности трубопроводной системы, находящейся в эксплуатации достаточно длительное время. При этом рекомендуется пользоваться данными по категорийным и некатегорийным отказам трубопроводов. «Категорийный отказ» - Отказ трубопровода, повлекший за собой несчастный случай (травма или смерть) или сопровождающейся пожарами, данные отказы расследуются Росгостехнадзором. «Некатегорийный отказ» - Отказ трубопровода без вышеперечисленного, данные отказы расследуются по РД. В случае если трубопроводная система введена в эксплуатацию недавно либо аварийность данной системы отсутствует, то инструментом анализа служит моделирование - компьютеризированный расчет гидродинамических режимов течения жидкостей, транспортируемых данной системой, с последующим расчетом скоростей коррозии трубопроводов на различных участках, увязанных на местности с учетом ее рельефа посредством ГИС технологии.

- Первым этапом анализа является сбор данных о характеристиках нефтепромысловых объектов и агрессивных сред. Характеристики объектов - аварийность, производительность по нефти и пластовой воде, давление, основные геометрические размеры, температура. Характеристики агрессивных сред, с которыми контактирует трубопроводная система: для нефти - обводненность, плотность, вязкость, содержание серы, агрессивных компонентов, СВБ; для пластовой воды - химический состав, плотность, минерализация, pH, содержание агрессивных компонентов, СВБ.

- Вторым этапом анализа является определение с наибольшей вероятностью участков трубопроводной системы, подверженных коррозионным разрушениям. На этом этапе в программном продукте производят обработку собранных исходных данных, строят принципиальную технологическую схему трубопроводной системы и рассчитывают скорость коррозии труб на всех участках. При этом выделяют участки трубопроводной системы, транспортирующие средне- и сильноагрессивные среды в соответствии с классификацией Таблиц 2-5 РД 39-0147103-362-85 и требующие технологических или специальных методов защиты от коррозии.

- Третьим этапом анализа является экспериментальное подтверждение полученных расчетных и статистических данных. Для этого, если это возможно, отбирают пробы пластовой воды с участков трубопроводной системы, для которых характерна наибольшая удельная частота порывов, и/или расчетная скорость коррозии которых превышает 0,1 мм/год. Анализируется химический состав проб и проводится лабораторная оценка агрессивности отобранных проб по методикам РД 39-3-669-81 или ОСТ 39-099-79, или ГОСТ 9.506-87, а так же методом пузырькового теста. В случае, если показатели агрессивности среды, полученные в лабораторных условиях, позволяют классифицировать ее как средне- или высокоагрессивную по РД 39-0147103-362-85, то это считается подтверждением правильности расчета и достаточным основанием для постоянного ведения на данных участках оперативного мониторинга коррозии.

Встречаются случаи, в которых статистические данные по высокой удельной частоте аварий находятся в противоречии с невысокой агрессивностью среды, полученной расчетным и лабораторным методами. В этом случае приоритет имеют статистические данные, а наблюдаемое при этом противоречие требует к себе особого внимания, так как коррозионные разрушения в таком случае развиваются по особому механизму, который не проявляется в лабораторных методах, установленных нормативной документацией. Это означает, что необходим более полный анализ проблемы коррозии на таких участках с привлечением специализированных технических средств измерения, например техники CEION.

Результатом первичного анализа является выявление наиболее коррозионно-опасных участков трубопроводной системы, требующих установки на них Технических Средств Измерения, а так же определение требуемого типа и количества средств измерения на данных участках. По результатам первичного анализа коррозионного состояния определяется количество и структура Узлов Контроля Коррозии (УКК) и проводится их систематизация.

Способ мониторинга осуществляется следующим образом:

Для определения первичного состояния трубопровода используются модуль диагностики внутреннего физического состояния трубопровода (12) и модуль диагностики внешнего физического состояния трубопровода (13), которые через блок сопряжения (14) передают данные в сервер (9) базы данных (см. фиг.1).

Информация, получаемая с помощью технических средств измерения системы (2), должна адекватно описывать коррозионное состояние целой трубопроводной системы. Для этого необходимо, во-первых, чтобы измерительные преобразователи (3) были оптимально и в достаточном количестве расположены в данной трубопроводной системе. И, во-вторых, необходим оптимальный выбор типа измерительных преобразователей (3) в соответствии с наблюдаемой морфологией и интенсивностью коррозии.

Выбор места установки технических средств измерения производится на опасных участках, выявленных с помощью модуля (12) диагностики и модуля (13) диагностики. При выборе места для узлов контроля на промысловых трубопроводах должны учитываться рельеф местности, протяженность трубопровода (1), расчетные данные по режиму течения жидкостей, аварийность. В первую очередь измерительные преобразователи (3) располагаются на пониженных участках трассы трубопровода (1) в местах возможного образования водных скоплений.

При наличии аварииных порывов трубопроводных систем аварийные участки оборудуются измерительными устройствами в обязательном порядке. Протяженные участки трубопроводных систем оборудуются средствами измерения не менее чем в трех местах - в начале, середине и конце участка. Непосредственный выбор мест установки измерительных устройств производится на основании экспертизы с выездом на выявленные опасные участки трубопроводной системы. При этом оформляются соответствующие документы - «Акты обустройства узла контроля», которые хранятся в «Паспортах узлов контроля скорости коррозии».

Основанием для определение типа измерительных преобразователей (3) коррозии для монтажа в выбранном месте участка трубопроводной системы являются сведения об аварийности и гидродинамическом режиме транспорта жидкости в данном месте. Характеристики режима могут быть получены в ходе первичного анализа расчетным путем либо путем анализа послойной неоднородности потока жидкостей, если данное место оборудовано пробоотборником. Узлы контроля системы (5) в обязательном порядке оборудуются зондами с образцами-свидетелями и пробоотборниками для получения образцов жидкостей для химического анализа, оценки агрессивности среды, а также для определения гидродинамической структуры потока жидкостей. Для доступа в системы низкого давления (ниже 70 атм) применяется устройство ввода внутритрубное контактное для отбора проб среды и установка ОСК / Датчиков ЗАО «КОРМАКО" (ТУ 4271-001-55449-263-2004).

Для доступа в системы высокого давления (до 240 атм и 400 атм) применяется жесткая монтажная установка ОСК/Датчиков - 2" патрубок для ввода датчиков в трубу (с разрешением на применение №РРС 00-21545).

В качестве измерительных преобразователей рекомендуются передовые технологии измерения скорость коррозии по потере массы - приборы ER DCU-3 и приборы CEION, фирмы CORMON с разрешением на применение №РРС 00-21545 Федеральной Службы по Экологическому, Технологическому и Атомному Надзору.

Решение о выборе типов измерительных устройств для установки в данном месте трубопроводной системы фиксируется документально путем заполнения «Актов обустройства узла контроля».

Монтаж определенного количества и типа измерительных преобразователей (3) в определенных местах их установки на трубопроводе (1) означает создание системы технических средств (2), служащей для получения первичной информации о коррозионном состоянии всей трубопроводной системы. Основной структурной единицей Системы Оперативного Мониторинга является Узел Контроля Коррозии системы (5), включающий блоки сопряжения (6) и контролеры (7), последовательно соединенные с измерительными преобразователями (3) в каналах измерения скорости коррозии (4), подключенных, к промышленной сети Ethernet через контролеры.

Система Узлов Контроля Коррозии (5) служит для упорядочивания процессов получения, сбора, обработки, передачи и хранения информации о коррозионном состоянии всей трубопроводной системы на основе первичной информации, полученной в нескольких точках этой системы. Система нумерации узлов контроля является одноуровневой, что существенно упрощает все действия c получаемой информацией. Одновременно трубопроводные системы, для которых вводится мониторинг скорости коррозии, характеризуются многоуровневой структурой, начиная от трубопроводной системы и заканчивая конкретным трубопроводом системы, на котором установлено измерительное устройство. Это позволяет вести единообразную базу данных по мониторингу коррозии.

Каждому из Узлов Контроля Коррозии системы (5) присваивается порядковый номер, нумерация узлов является сквозной в пределах одного добывающего или транспортирующего предприятия. Конечный продукт системы оперативного мониторинга коррозии - целевая информация или набор данных, представляющих характеристику коррозионного состояния трубопроводной системы, хранится в сервере (9) базы данных. При реальной сетевой реализации серверов может быть несколько; база данных при этом получается распределенной, а система управления базой данных (СУБД) должна в полной мере выполнять сетевой сервис. Реально СУБД, позволяющие реализовать идею «сетевого распределенного хранилища данных», могут быть представлены, например, семейством программных продуктов Oracle. Система оперативного мониторинга основана на универсальных принципах сетевого взаимодействия (IP-адресация, независимость от физических характеристик среды передачи сигнала, глобальный охват), а ее пользовательский интерфейс тесно интегрирован со средствами для просмотра Web-страниц. Интерфейсный модуль (10) Ethernet объединяется с сервером (8), благодаря чему Internet-данные, передаваемые по протоколам Ethernet, ТСР/IР или HTTP, преобразуются в форму, понятную контроллерам (7). Встроенный web-сервер обеспечивает практически мгновенный обмен данными. Таким образом, в сложной многоуровневой системе мониторинга коррозии трубопровода возникает возможность непосредственного прямого доступа на все уровни, к каждому устройству, интеллектуальному датчику, модулю ввода/вывода и т.п.

Формируется набор расширенных коммуникационных сервисов, доступных на каждом уровне и в каждом компоненте системы мониторинга коррозии трубопровода, причем как системы мониторинга, построенной по классическим иерархическим схемам, так и системы, реализованной с применением только Ethernet-технологий.

В случае отказа узла сети или сегмента линии связи в традиционной схеме становятся недоступными все подключенные к нему устройства. С использованием Ethernet они остаются досягаемыми, как минимум, для удаленной диагностики происшедшего. Существует возможность удаленного программирования, конфигурирования и анализа работоспособности всех устройств системы. При этом возможно:

- использование карманных и портативных компьютеров и терминалов без специального программного обеспечения, мобильных телефонов и иных средств связи в дополнение к традиционным средствам либо вместо них, что ведет к мобильности рабочих мест и персонала;

- использование в целях связи с системой мониторинга коррозии трубопроводов транскорпоративной сети на неограниченные расстояния;

- развитие существующей системы мониторинга коррозии трубопроводов, не ограниченного числом подключаемых устройств.

Накопленная и обработанная с помощью соответствующих методик информация о скоростях коррозии в трубопроводных системах поступает на пульт управления (11), который в режиме реального времени на основе регламентов технического и эксплуатационного обслуживания обеспечивает оперативный мониторинг коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС МОНИТОРИНГА КОРРОЗИОННОЙ ЗАЩИТЫ ПОДЗЕМНЫХ СООРУЖЕНИЙ | 2013 |

|

RU2580610C2 |

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| ТЕЛЕМЕХАНИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ УСТАНОВКАМИ КАТОДНОЙ ЗАЩИТЫ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2013 |

|

RU2540847C2 |

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ НАДЗЕМНОЙ ПРОКЛАДКИ В УСЛОВИЯХ ВЕЧНОЙ МЕРЗЛОТЫ | 2015 |

|

RU2571497C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЦЕНКИ ПОКАЗАТЕЛЕЙ, ОПРЕДЕЛЯЮЩИХ ТЕХНИЧЕСКОЕ СОСТОЯНИЕ ТРУБОПРОВОДНЫХ СИСТЕМ, И СИСТЕМА МОНИТОРИНГА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2767263C1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТЬЮ КОРРОЗИИ ОБОРУДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ КОНТУРОВ АТОМНЫХ СТАНЦИЙ | 2017 |

|

RU2705565C1 |

| СИСТЕМА "СМАРТ-МОНИТОРИНГ" ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ЗАПОРНОЙ АРМАТУРЫ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2021 |

|

RU2752449C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| Подсистема дистанционного коррозионного мониторинга, контроля и управления средствами электрохимической защиты подземных стальных сооружений от коррозии | 2021 |

|

RU2815773C2 |

| Автоматизированное устройство мониторинга оборудования электрической подстанции | 2015 |

|

RU2613130C1 |

Заявленное изобретение относится к области обеспечения безаварийной работы трубопроводного транспорта, диагностики и мониторинга коррозионных дефектов различных видов и дислокации. Устройство мониторинга коррозии трубопровода включает первый модуль диагностики физического состояния трубопровода, предназначенный для расположения внутри трубопровода, и второй модуль диагностики физического состояния трубопровода, предназначенный для расположения вне трубопровода, блок сопряжения указанных модулей с промышленной сетью Ethernet, по меньшей мере, два канала измерения скорости коррозии, блок сопряжения и контроллер, который соединен с промышленной сетью Ethernet, пульт управления мониторингом коррозии трубопровода, сервер базы данных и сервер, преобразующий данные сети Ethernet в форму, понятную каждому упомянутому контроллеру. Способ мониторинга коррозии трубопровода включает измерения параметров среды посредством датчиков, размещенных в точках наблюдения в соответствии с картами замеров и скорости коррозии трубопровода. Для измерения упомянутых параметров используют предложенное устройство. Техническим результатом является повышение точности определения дислокации коррозионных дефектов и повышение эффективности функционирования системы. 2 н.п. ф-лы, 4 ил.

1. Устройство мониторинга коррозии трубопровода, отличающееся тем, что включает первый модуль диагностики физического состояния трубопровода, предназначенный для расположения внутри трубопровода, и второй модуль диагностики физического состояния трубопровода, предназначенный для расположения вне трубопровода, блок сопряжения указанных модулей с промышленной сетью Ethernet, по меньшей мере, два канала измерения скорости коррозии, в каждом из которых имеются последовательно соединенные измеритель скорости коррозии, блок сопряжения и контроллер, который соединен с промышленной сетью Ethernet, пульт управления мониторингом коррозии трубопровода, сервер базы данных и сервер, преобразующий данные сети Ethernet в форму, понятную каждому упомянутому контроллеру.

2. Способ мониторинга коррозии трубопровода, включающий измерения параметров среды посредством датчиков, размещенных в точках наблюдения в соответствии с картами замеров и скорости коррозии трубопровода, отличающийся тем, что для измерения упомянутых параметров используют устройство по п.1.

| СИСТЕМА КОНТРОЛЯ И ЗАЩИТЫ ТРУБОПРОВОДОВ ОТ КОРРОЗИИ | 2001 |

|

RU2200895C2 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2004 |

|

RU2279651C1 |

| СПОСОБ КОРРОЗИОННОГО КРОСС-МОНИТОРИНГА ПОДЗЕМНЫХ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1999 |

|

RU2159891C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА УДАРНУЮ УСТАЛОСТЬ | 0 |

|

SU255619A1 |

| JP 5188040 A, 25.09.1991. | |||

Авторы

Даты

2012-08-20—Публикация

2009-05-12—Подача