Изобретение относится к способу изготовления первичной, вторичной или более высокого порядка заготовки, которую можно использовать для вытягивания активного оптического волокна, которое дает возможность усиления или ослабления оптического сигнала. Настоящее изобретение далее относится к заготовке, активному оптическому волокну, вытянутому из указанной заготовки, и к оптическому усилителю, использующему указанное оптическое волокно.

Изготовление оптических волокон, например, волокон, используемых в настоящее время в сетях передачи данных с ультравысокой скоростью, описывается в [1], Mool C. Gupta, Handbook of PHOTONICS, CRC Press, 1997 Boca Raton, chapter 10.7, pp. 445-449. Основными технологическими стадиями производства оптического волокна являются изготовление заготовки, вытягивание волокна из заготовки и покрытие волокна материалом, который защищает волокно при транспортировке и от влияния окружающей среды.

В процессе вытягивания заготовку подают сверху в часть вытягивания печи, в то же время вытягивая из нижней части, используя протягивающие устройства. Затем волокно наматывают на барабан, в то же время контролируя растягивающую нагрузку. Температура в течение вытягивания находится в пределах 2000°C. После выхода из печи волокно покрывают УФ-отверждаемым покрытием перед наматыванием на барабан.

Далее согласно [1] страницы 449-450, важным аспектом исследования в области оптического волокна является легирование редкоземельными элементами для усиления и генерации лазерного излучения. Ниже вместо термина редкоземельные элементы используется сокращение РЗ.

В оптическом усилителе легированное (легированное) РЗ волокно с длинами порядка метров и уровнями легирующей добавки порядка 2 ч/млн сращивают с волоконно-оптическим соединителем, зависящим от длины волны. Соединитель позволяет непрерывно накачивать легированное эрбием волокно светом, испущенным полупроводниковым лазерным диодом большой мощности, с длиной волны 980 или 1480 нм. Часто включают фильтры или оптические вентили, чтобы минимизировать спонтанный шум и отражения. Световой пучок накачки используют для возбуждения ионов из основного состояния в возбужденное состояние. Световой сигнал, поступающий в волокно, инициирует стимулированную эмиссию и когерентно усиливается. Среди прочего, были тщательно изучены технические вопросы, такие как зависимость усиления от длины волны, насыщение усиления, поляризационная зависимость и спонтанная эмиссия. Спонтанная эмиссия происходит, когда ионы в возбужденном состоянии спонтанно релаксируют в основное состояние, внося вклад в шум, таким образом, влияя на отношение сигнал/шум системы связи на основе усилителя. Другой важный параметр оптического усилителя состоит в концентрации РЗ ионов. Оптимальная концентрация РЗ ионов избегает объединения ионов в кластеры, которое изменяет возбужденные состояния и приводит к переходу одного иона в более высокое состояние и эмиссии в основное состояние соседних ионов. Поэтому более высокие концентрации РЗ ионов не обязательно обеспечивают более высокое усиление и сниженное отношение сигнала к шуму. Кроме того, также существенным является положение РЗ ионов внутри сердцевины.

Если интенсивность излучения с частотой f, падающего на материал, равна I0, тогда интенсивность I на глубине x внутри материала дается уравнением I=I0 e-ax (см. [2], John Beynon, Introductory University Optics, Prentice Hall, 1996, p. 231). Данная формула представляет интерес для рассмотрения, касающегося процедур накачки. Поэтому способы изготовления являются критичными, принимая во внимание получение высокоэффективных активных волокон, которые можно использовать в лазерных системах и/или оптических усилителях, как показано в [1], страница 450 или [2], страница 247.

Согласно [3], Michel J.F. Digonnet, Rare-Earth-Doped Fiber Lasers and Amplifiers, 2nd Edition, Marcel Dekker Inc. 2001, Chapter 1.4, стандартные методы изготовления легированного кварцевого волокна попадают в две основные категории, каждая из которых основана на взаимодействии галогенидов, таких как SiCl4, GeCl4, POCl4, SiF4 и BCl4, с образованием желаемой смеси оксидов. В способах категории 1 осуществляют взаимодействие в водородном пламени и собирают полученный в результате ультрадисперсный порошок на сердечнике для последующего спекания в прозрачное стекло. Способы, основанные на данном методе, обычно называют методом торцевого парофазного осаждения (VAD) и методом внешнего парофазного осаждения (OVD). В способах согласно категории 2 осуществляют взаимодействие хлоридов внутри трубки основы, которая становится частью плакирования, взаимодействия, осаждения или спекания, одновременно, по мере того как облако факела плазмы или СВЧ-резонатор проходит трубку. Способы, основанные на данном методе, называют методом модифицированного химического парофазного осаждения (MCVD), плазменным методом химического парофазного осаждения (PCVD) и стимулированного СВЧ-плазмой химического осаждения из газовой фазы (IMCVD).

Согласно [3], страница 5, глава 1.4.2 для обеих вышеуказанных категорий процессов были разработаны способы доставки парообразных РЗ соединений в зону взаимодействия/осаждения процесса получения заготовки. В [3] страница 6, фиг.2 показаны MCVD способы, в которых РЗ легирующие добавки подают в область окисления вместе с другими контролирующими показатель преломления легирующими добавками. Низкое давление паров РЗ-реагента согласовывают либо, используя источник РЗ пара близко к реакционной зоне и немедленно разбавляя его другими реагентами, либо поставляя РЗ легирующие добавки в реакционную зону вместе с материалом в аэрозоле или соединением с более высоким давлением паров.

Дальнейшие способы получения традиционных оптических волокон и фотонных кристаллических волокон описываются в [4], WO 2005/102946 A1 и [5], WO 2005/102947 A1, которые не относятся к получению заготовок, из которых можно вытянуть лазерное активное волокно.

Способ получения заготовки для оптических волокон, которая имеет сердцевину и внешнюю оболочку плавленого кварца или легированного плавленого кварца, описывается в [6], GB 2176472. Способ, описанный в [6], включает стадии введения, по меньшей мере, одного элемента пористого или сыпучего материала в трубку плавленого кварца. Поэтому данный способ требует производства элементов пористого или сыпучего материала, например, согласно ″OVD″ принципу, как указано выше и описано в [6].

Согласно [7], US 5572618, предпринимаются особые предосторожности, чтобы минимизировать потери света в волокнах вследствие поглощения и рассеяния вдоль длины волокна с тем, чтобы свет, приложенный к одному концу оптического волокнистого материала, эффективно передавался на противоположный конец данного материала. По данной причине оптические волноводы с низким ослаблением обычно формируют из волокон, легированных редкоземельными элементами. Однако существует множество ситуаций, когда необходимо использовать устройство оптического аттенюатора для уменьшения количества энергии, присутствующей в оптическом сигнале. Для данной цели в [7] описывается пассивное оптическое ослабляющее устройство, которое включает в себя оптический волновод, выполненный с возможностью получения оптического излучения и поглощения, вдоль своей длины, по меньшей мере, 0,2 дБ/м оптического излучения. Секция волновода может быть присоединена к оптическому волокну с малыми потерями с тем, чтобы получать оптический сигнал, который надо ослабить. По меньшей мере, одну область волновода легируют переходным металлом, чтобы достичь предварительно выбранной поглощающей способности на единицу длины, чтобы можно было бы достичь контролируемой степени ослабления. В волокне плавленого кварца область поглощения легируют ионами металлов, выбранных из класса, состоящего из Fe, Ni, Co, Cr, Cu, Mn, Ti и V, в концентрации, эффективной для обеспечения заранее определенной степени поглощения, по меньшей мере, одной данной длины волны. Сигналы более низких длин волн могут быть ослаблены, например, в кольцевом слое.

Данные обычные способы не просто поддаются управлению и требуют значительных усилий. Как описано выше, легирующие добавки, РЗ материалы или металлы, такие как переходные металлы, должны быть доставлены в зону, которая подходит для осуществления требуемых реакций.

Для указанных легирующих добавок в дальнейшем используют термин A/A легирующие добавки, обозначающий Усиливающие/Ослабляющие легирующие добавки. Термин ″активное волокно″ используется ниже для любого волокна, которое легировано A/A легирующими добавками для целей усиления или ослабления. Если в контексте уместно, что волокно используют для целей усиления, термин ″лазерное активное волокно″ используется в его наиболее широком значении.

Поэтому, кроме интенсивных усилий для осуществления описанных способов, значительные ограничения привели к идее о помещении A/A легирующих добавок. В то время как геометрию волокна можно разработать, как требуется, серьезные ограничения имеются относительно месторасположения РЗ-легирующих добавок. Данные ограничения особенно невыгодны, принимая во внимание рассмотрения, касающиеся получения максимального коэффициента усиления и минимального шума для лазерных активных оптических волокон. В идеальном случае концентрация РЗ-легирующих добавок должна быть такой высокой, чтобы достигались максимальное количество стимулированных эмиссий и минимум спонтанных эмиссий.

Более того, в вышеописанных способах осаждения из паровой фазы трудно получить более крупные заготовки, которые соответствующим образом легированы A/A-материалами. Особенно трудно получить оптические волокна с множеством сердцевин, которые соответствующим образом легированы A/A-материалами.

Способ получения активных волокон описывается в [8], WO 98/58884. Согласно данному способу внутри структуры оболочки предлагается РЗ-легированный стеклобой, имеющий диаметр частиц примерно 100-5000 мкм. Как указывается в [8], коэффициент усиления, предоставляемый легированной редкоземельной средой хозяина, может быть увеличен посредством увеличения концентрации подходящей редкоземельной легирующей добавки. Однако выше умеренной концентрации редкоземельные ионы образуют кластеры, и проблемой становится подавление.

Было обнаружено, что при использовании известных методов желательных концентраций редкоземельных легирующих добавок, т.е. желательных коэффициентов усиления в оптической среде, все еще нельзя достичь вследствие описанной проблемы образования кластеров. Поэтому концентрация РЗ легирующих добавок и, следовательно, коэффициент усиления легированной редкоземельными элементами среды хозяина остается ограниченным.

Далее было обнаружено, что проблема образования кластеров также имеет место при легировании среды хозяина ослабляющими легирующими добавками.

Кроме того, проблема, которая до настоящего времени не привлекла соответствующего внимания, относится к отсутствию однородности показателей преломления материала сердцевины и оболочки. Неоднородность показателей в материалах, которую практически нельзя избежать в способах осаждения, может вызвать плохое качество пучка, в частности, отсутствие передачи пучка.

Поэтому было бы желательно предоставить улучшенный способ изготовления A/A-легированной оптической среды хозяина с большими объемами, например первичных, вторичных и более высокого порядка заготовок и полученных из них активных оптических волокон.

В частности, было бы желательно предоставить улучшенный способ изготовления A/A-легированной оптической среды хозяина, который позволяет добиться высокой концентрации и высокой однородности A/A-легирующих добавок, имплантированных в полученную среду хозяина, таким образом, предоставляя высокое усиление, в то же время избегая проблем образования кластеров.

Далее было бы желательно предоставить способ изготовления A/A-легированной оптической среды хозяина с улучшенной однородностью показателей преломления и, таким образом, улучшенным качеством пучка в изготовленных активных оптических волокнах.

Кроме того, было бы желательно предоставить способ, который с меньшими усилиями позволяет изготовление высокоэффективных активных оптических волокон с множеством сердцевин, а также высокоэффективных активных фотонных кристаллических волокон (PCF).

Далее было бы желательно предоставить способ, который позволяет изготовление заготовок, из которых можно вытянуть активные оптические волокна, которые дают возможность индукции лазерной активности простым способом и с высокой эффективностью.

Также было бы желательно предоставить оптический усилитель, который работает с активными оптическими волокнами по изобретению, в частности с PCF-волокнами, чтобы обеспечить желаемый коэффициент усиления с фактором более или менее чем 1 (усиление или ослабление). В частности, было бы желательно предложить оптический усилитель, который позволяет накачку традиционного или PCF, активного оптического волокна по изобретению, не требуя изменения пути сигнала или механического соприкосновения с сердцевиной активного оптического волокна, которое направляет сигнал.

Сущность изобретения

Вышеуказанные и другие цели настоящего изобретения достигаются способом по пункту 1, заготовкой по пункту 17, оптическим волокном по пункту 18 и оптическим усилителем по пункту 21.

В первом варианте осуществления изобретения первичную заготовку изготавливают способом, который включает стадии:

- подготовки в начальной технологической стадии кварцевой трубки и смеси SiO2-A/A, включающей частицы SiO2 и частицы A/A (усиления/ослабления),

- закрепления кварцевой трубки, которая включает внутреннее пространство, которое ограничено в нижнем конце кварцевой трубки замыкающим средством;

- засыпания смеси SiO2-A/A во внутреннее пространство кварцевой трубки;

- предпочтительно присоединения соединительного устройства к верхнему концу кварцевой трубки и создания пониженного давления во внутреннем пространстве; и

- нагревания, по меньшей мере, нижней части необработанной заготовки, чтобы сплавить кварцевую трубку и смесь SiO2-A/A.

Показатели преломления материала кварцевой трубки и SiO2-частиц выбирают в зависимости от сорта запланированной заготовки. В случае, когда будут изготавливать первичную заготовку, показатели преломления данных материалов являются идентичными и соответствуют сердцевине оптического волокна. В случае, когда будут изготавливать первичную заготовку, показатели преломления отличаются и соответствуют сердцевине и оболочке. Чтобы получить желаемый показатель преломления, к кварцевым частицам добавляют легирующие добавки, такие как GeO2, P2O5, Al2O3 и/или B2O3.

Чтобы увеличить растворимость A/A-частиц, к жидкости добавляют добавку для улучшения растворимости, такую как оксид алюминия AlxOx, хлорид алюминия AlxClx, германий Ge или фосфор P.

Улучшенной однородности показателя преломления внутри областей заготовки или волокна, источником которых является указанная смесь, можно добиться, если SiO2-частицы, A/A-частицы и, предпочтительно, частицы добавки для улучшения растворимости выбирают так, что они имеют примерно одинаковый размер, например в диапазоне 5-10 мкм. До сих пор различные размеры частиц предлагались поставщиками разных материалов и перерабатывались производителями оптических сред. Следовательно, для способа по изобретению закупаемые материалы должны быть не только химически и физически, но и геометрически адаптированными друг к другу.

В предпочтительном варианте осуществления в начальной технологической стадии SiO2-A/A смесь получают способом, который включает в себя стадии:

a) предоставления частиц SiO2 в форме ультрадисперсного порошка, предпочтительно, с диаметром зерна в диапазоне от 10 нм до 1 мкм;

b) предоставления частиц A/A, предпочтительно, с диаметром частиц в диапазоне от 10 нм до 1 мкм, таких как соединения хлоридов (РЗ-Cl3);

c) предпочтительно, предоставления частиц добавки (56) для улучшения растворимости, таких как соединения хлоридов (AlCl3);

d) предоставления жидкости, такой как вода, метанол, этанол или спирт;

e) перемешивания ультрадисперсного SiO2, частиц A/A, предпочтительно частиц добавки (56) для улучшения растворимости и жидкости, чтобы получить суспензию;

f) сушки суспензии, например, в печи или сушильном шкафу, предпочтительно, при температуре в диапазоне 80-120°C; и

g) применения механического воздействия на высушенную суспензию, чтобы получить измельченную SiO2-A/A смесь, которую затем насыпают во внутреннее пространство кварцевой трубки.

К жидкости можно добавить ультрадисперсный SiO2, после чего следует добавление A/A-частиц. Альтернативно и предпочтительно сначала к жидкости добавляют A/A-частицы и затем ее смешивают с ультрадисперсным SiO2, чтобы получить суспензию.

С помощью данного способа можно избежать образования кластеров A/A-частиц, даже если они присутствуют при достаточно высоких концентрациях. A/A-частицы однородно распределены в смеси SiO2-A/A и позднее в среде хозяина, легированной A/A, т.е. в частях сердцевины и/или оболочки заготовки или волокна. Следовательно, можно изготовить легированную A/A среду хозяина со значительно более высоким коэффициентом усиления или ослабления. Несмотря на то, что новый способ обеспечивает превосходные результаты, его можно осуществить с незначительным усилием. В то же время показатель преломления также однородно распределен по перерабатываемому материалу.

Следовательно, волокна, полученные из оптической среды по изобретению, обладают существенно улучшенными свойствами, в частности, принимая во внимание коэффициент усиления и качество пучка подаваемых сигналов.

Кроме того, можно использовать различные сорта частиц A/A в высоких концентрациях и получать различные желаемые свойства, например селективное усиление и/или ослабление сигнала в различных диапазонах спектра длин волн.

Смесь SiO2-A/A, предпочтительно, содержит

90-98% по атомной массе, предпочтительно 84%, частиц SiO2;

0,1-10% по атомной массе, предпочтительно 2%, частиц A/A; и

0,7-70% по атомной массе частиц алюминия.

Смесь SiO2-A/A, предпочтительно, содержит частиц алюминия в семь раз больше, чем частиц A/A.

Жидкость, предпочтительно, содержит на литр

50-150 грамм, предпочтительно, 100 грамм ультрадисперсного SiO2;

0,025-0,1, предпочтительно, 0,05 моль A/A-хлорида; и

0,075-0,5, предпочтительно, 0,2 моль Al-хлорида.

Важно отметить, что смесь SiO2-A/A по изобретению можно использовать для любой части любой оптической среды, такой как первичные заготовки и заготовки более высокого порядка, включая трубки, предоставляемые для изготовления заготовок, и полученные из них оптические волокна. Следовательно, из указанной смеси SiO2-A/A можно изготовить любую часть заготовки или волокна. В том случае, когда желателен материал с оптимальной однородностью показателя преломления, но без лазерной активности, тогда содержание частиц A/A просто снижают или их не включают в вышеуказанную композицию.

В предпочтительном варианте осуществления SiO2-A/A смесь подвергают пост-обработке в стадиях:

g) применения в нижнем конце кварцевой трубки замыкающего средства, которое состоит из пористого материала, такого как пористое стекло;

h) засыпания приготовленной SiO2-A/A смеси во внутреннее пространство кварцевой трубки;

i) введения потока газа, такого как кислород O2, гелий He, хлор Cl2 или фтор F через первое замыкающее средство и через SiO2-A/A смесь, содержащуюся в кварцевой трубке, и нагревания кварцевой трубки, чтобы очистить и прокалить SiO2-A/A смесь при температуре ниже уровня стеклования (предпочтительно, примерно 1200°C); и

j) нагревания при температуре выше уровня стеклования (предпочтительно, 2100°C), по меньшей мере, нижней части необработанной заготовки, чтобы сплавить кварцевую трубку и SiO2-A/A смесь.

Кварцевую трубку и SiO2-A/A смесь можно полностью нагреть по всей длине, чтобы получить обработанную заготовку. Альтернативно расплавленные элементы можно одновременно трансформировать, нагревая ограниченную часть, например, вытягивая волокно или вытягивая, по меньшей мере, одну удлиненную заготовку. Следовательно, из кварцевой трубки и SiO2-A/A смеси можно получить только одну или множество заготовок.

В последующей технологической стадии одну или несколько изготовленных заготовок можно объединить во вторичную заготовку, из которой, благодаря A/A-частицам, предоставленным в кварцевой трубке и/или SiO2-A/A смеси изготовленных заготовок, можно вытянуть активное оптическое волокно.

В предпочтительном варианте осуществления для получения лазерных активных оптических волокон, которые можно накачивать с высокой эффективностью, в заготовке обеспечиваются продольные отверстия. Указанные отверстия, предпочтительно, получают, вставляя удаляемые стержни, например прямоугольные или цилиндрические стержни, в кварцевую трубку перед внесением частиц SiO2.

В одном варианте осуществления, по меньшей мере, одно продольное отверстие, предпочтительно, с плоской поверхностью предлагается в области оболочки заготовки, причем плоскость ориентирована по направлению к области сердцевины заготовки. Следовательно, сигналы накачки, которые достигают указанной плоскости, отражаются по направлению к области сердцевины оптического волокна. Далее периферический материал, окружающий плоскость, можно легко удалить, оставляя приблизительно D-образный профиль.

Альтернативно еще более высокой эффективности лазерной накачки можно добиться, если в заготовке обеспечивают многочисленные отверстия, предоставляемые в области оболочки заготовки. Предпочтительно предоставляется, по меньшей мере, 3, предпочтительно 5 отверстий, которые

a) распределены случайным образом, предпочтительно, в периферийной зоне области оболочки заготовки;

b) имеют диаметр отверстия, равный, предпочтительно, 1/10 диаметра заготовки; и

c) расположены друг от друга на расстоянии, равном, по меньшей мере, одному диаметру отверстия.

Далее преимущественно, может быть использована кварцевая трубка, которую легировали A/A-материалом, который будет равномерно распределен в периферической области заготовки, давая значительные преимущества. Первичную кварцевую трубку или вторичную кварцевую трубку, как указано ниже, можно легко изготовить с желательным легированием A/A-частицами, которые равномерно распределены в материале трубки. Например, A/A-материал в форме сухого порошка можно смешать с кварцем, который находится в расплавленном состоянии. Более предпочтительно, можно приготовить SiO2-A/A смесь, как описано выше. Поскольку РЗ-материал равномерно распределен в периферической области сердцевины лазерного активного оптического волокна, которое было вытянуто из такой заготовки, он может быть достижим из оболочки для подаваемых сигналов накачки с высокой интенсивностью. Следовательно, лазерные активные оптические волокна по изобретению позволяют введение сигналов накачки через сердцевину или через оболочку. Введение сигналов накачки через оболочку, например через соседние вспомогательные трубки, например многомодовое волокно, или передающие оболочки, как описано ниже, предоставляет преимущество, состоящее в том, что сердцевина остается нетронутой; разделения сердцевины на части и сращивания не требуется.

Необязательно, можно осуществить способ полировки поверхности изготовленной заготовки, чтобы, по меньшей мере, частично удалить материал кварцевой трубки, таким образом, оставляя первичную заготовку или болванку заготовки, которая состоит из плавленой SiO2-A/A смеси, которая была легирована A/A-материалом.

В дальнейшем варианте осуществления A/A-легированную кварцевую трубку заполняют плотно подходящей твердой стеклянной болванкой или заготовкой по изобретению вместо SiO2-A/A смеси. Данная комбинация легированной A/A первичной кварцевой изолирующей трубки и вставленной твердой кварцевой болванки или заготовки по изобретению в результате дает необработанную первичную заготовку. Данный результат, принимая во внимание физические свойства и связанные с этим преимущества, сравним с результатом первого варианта осуществления. Легирующие A/A добавки для кварцевой трубки снова будут равномерно распределены в периферийной зоне сердцевины полученного в результате волокна. Ослабление, например, можно осуществить при различных длинах волн.

Дальнейший вариант осуществления изобретения, в котором применяются изобретательские принципы первого и второго варианта осуществления, относится к изготовлению заготовки для активных фотонных кристаллических волокон, в частности лазерных активных оптических волокон. В данном третьем варианте осуществления легированную A/A кварцевую трубку, предпочтительно, изготавливаемую с SiO2-A/A смесью, применяют в заготовке в положении, которое относится к области сердцевины активного фотонного кристаллического волокна. Поскольку фотонные кристаллические волокна используют полые сердцевины, предпочтительно, тонкостенную легированную A/A кварцевую трубку не заполняют кварцевой болванкой или кварцевыми частицами, а предпочтительно, удаляемым стержнем. Поэтому оптический сигнал ограничен внутри полой сердцевины посредством эффекта фотонной запрещенной зоны и усиливается, когда встречается с поверхностью легированной A/A кварцевой трубки.

Во всех трех вариантах осуществления преимущественно достигается лазерная активность или ослабление в волокне, вытянутом из заготовки. В первом и втором варианте осуществления A/A-материал может быть ограничен в центральной части сердцевины, где интенсивности сигнала накачки, если он не прикладывается через оболочку, и сигнала потребителя, как правило, являются наиболее высокими. В данном случае первичные кварцевые частицы легируют A/A-материалом, например эрбием в типичной концентрации 50 ч/млн или выше. Однако если сигнал накачки вводят через оболочку, тогда первичную кварцевую трубку, которая относится к периферической области сердцевины, легируют A/A-материалом, предпочтительно, до предела образования кластеров.

Введение сигналов накачки в оболочку можно осуществить после удаления покрытия, например, посредством оптически проводящей изолирующей трубки, или посредством волокон накачки, которые обеспечиваются внутри оболочки. Перенос сигналов накачки от оболочки к сердцевине осуществляют с минимальными потерями, если материал сердцевины или оболочки имеет один и тот же показатель преломления. Следовательно, сигнал накачки не отражается в области сердцевины и может достигать с относительно высокой интенсивностью сердцевины, в частности, периферийной зоны. Чтобы ограничить сигнал пользователя, несмотря на идентичные или аналогичные показатели преломления материала сердцевины и материала оболочки, внутри сердцевины, оболочку обеспечивают структурными элементами, которые заполнены воздухом. Данные структурные элементы выполнены таким образом, что в среднем показатель преломления для оболочки ниже, чем показатель преломления сердцевины. Поэтому данный дополнительный вариант осуществления активного оптического волокна и заготовки, которая является ее источником, является идеальным для накачки через оболочку. Указанных структурных элементов можно добиться, например, обеспечивая вспомогательные кварцевые трубки во вторичной заготовке, которые заполняют воздухом или подходяще выбранным газом.

Чтобы получить лазерную активность в фотонных кристаллических волокнах по изобретению, структура, например периодичность, например ячеистой структуры, может быть локально или по всему волокну и, следовательно, по всей заготовке, распределена с последствием, что сигнал входит в периферические зоны области сердцевины, которая состоит из материала, источником которого является легированная A/A кварцевая трубка.

Оптимизированное структурирование и оптимизированное легирование волокон и соответствующих заготовок можно осуществить, наиболее преимущественно, посредством технологических стадий, объясненных ниже, которые основываются на идее, использующей кварцевые частицы или для изготовления вторичных заготовок или заготовок более высокого порядка.

Первичную заготовку по первому варианту осуществления, необработанную заготовку по второму варианту осуществления и A/A-легированную кварцевую трубку по третьему варианту осуществления, которые имеют внешнюю поверхность, вставляют во вторичную кварцевую трубку, имеющую внутреннюю поверхность.

Если требуется,

a) для регулирования показателя преломления оболочки, как описано выше,

b) для предоставления волокон для целей накачки, как описано выше,

c) для достижения эффекта фотонной запрещенной зоны,

d) для осуществления многожильных волокон,

используют дополнительные структурные элементы, такие как вспомогательные кварцевые трубки, удаляемые вспомогательные стержни, кварцевые болванки или обработанные первичные заготовки, которые также имеют внешние поверхности.

Внешние поверхности вставляемого элемента и внутренняя поверхность вторичной кварцевой трубки определяют второе внутреннее пространство, ограниченное в первом конце вторичной кварцевой трубки вторым замыкающим средством.

В дальнейшей технологической стадии вставленные элементы удерживают по существу в продольной коаксиальной связи с вторичной кварцевой трубкой. Затем во второе внутреннее пространство вводят вторичные кварцевые частицы.

Впоследствии второе внутреннее пространство ограничивают в верхнем втором конце вторичной кварцевой трубки вторым соединительным устройством и затем внутри второго внутреннего пространства и вторичной кварцевой трубки создают пониженное давление, вторичные кварцевые частицы и вставленные конструктивные элементы нагревают полностью по всей длине или частично, одновременно вытягивая оптическое волокно.

Краткое описание чертежей

Некоторые цели и преимущества настоящего изобретения были указаны, другие станут ясными при рассмотрении следующего ниже описания вместе с сопровождающими чертежами, на которых:

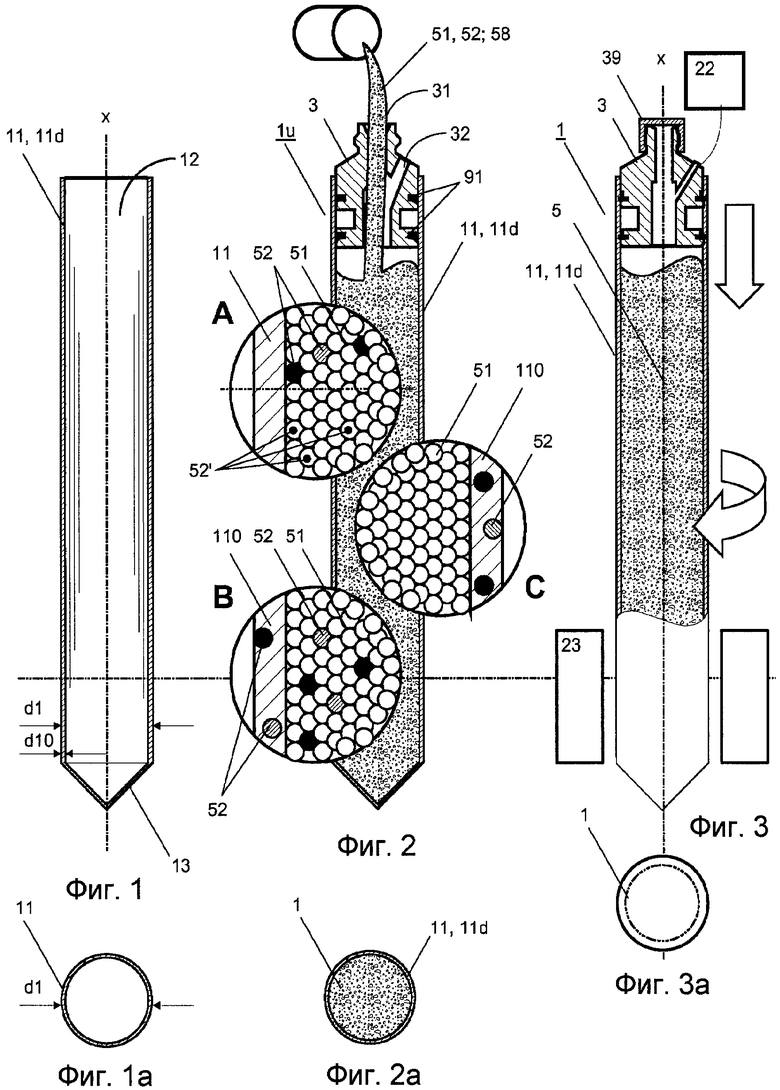

Фиг.1 показывает тонкостенную первичную кварцевую (SiO2) трубку 11 с осью х, внутренним пространством 12 и замыкающим средством 13 в ее нижнем конце;

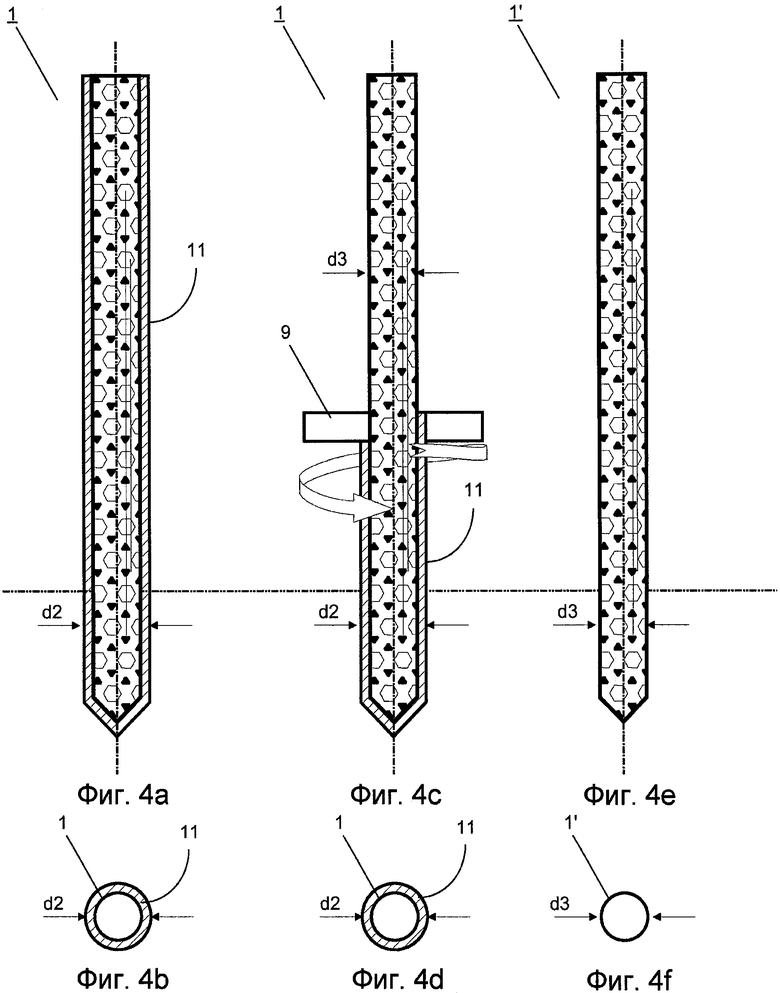

Фиг.2 показывает первичную кварцевую трубку 11, 11d из фиг.1 с соединительным устройством 3 на ее верхней стороне, через которое первичными кварцевыми частицами 51 или смесью SiO2-A/A 58 заполняют внутреннее пространство 12, чтобы создать необработанную первичную заготовку 1;

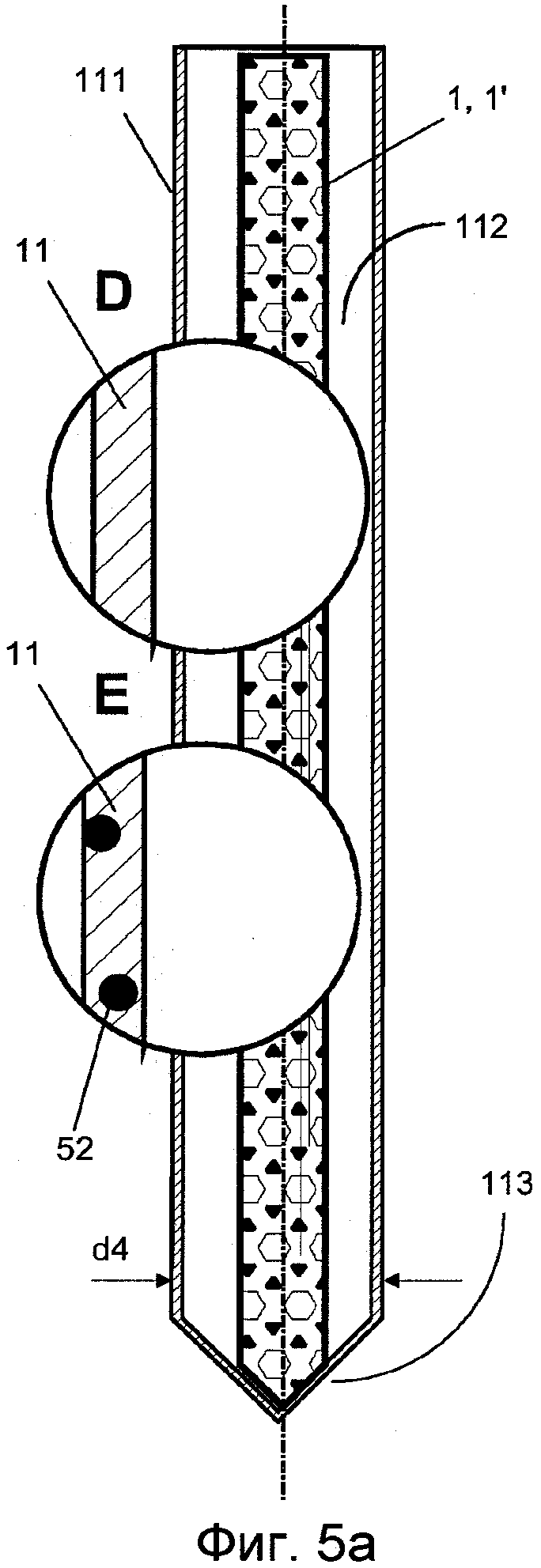

Фиг.3 показывает способ нагревания, плавления и сплавления первичных кварцевых частиц 51 или смеси SiO2-A/A 58 и первичной кварцевой трубки 11, 11d, чтобы получить обработанную первичную заготовку 1;

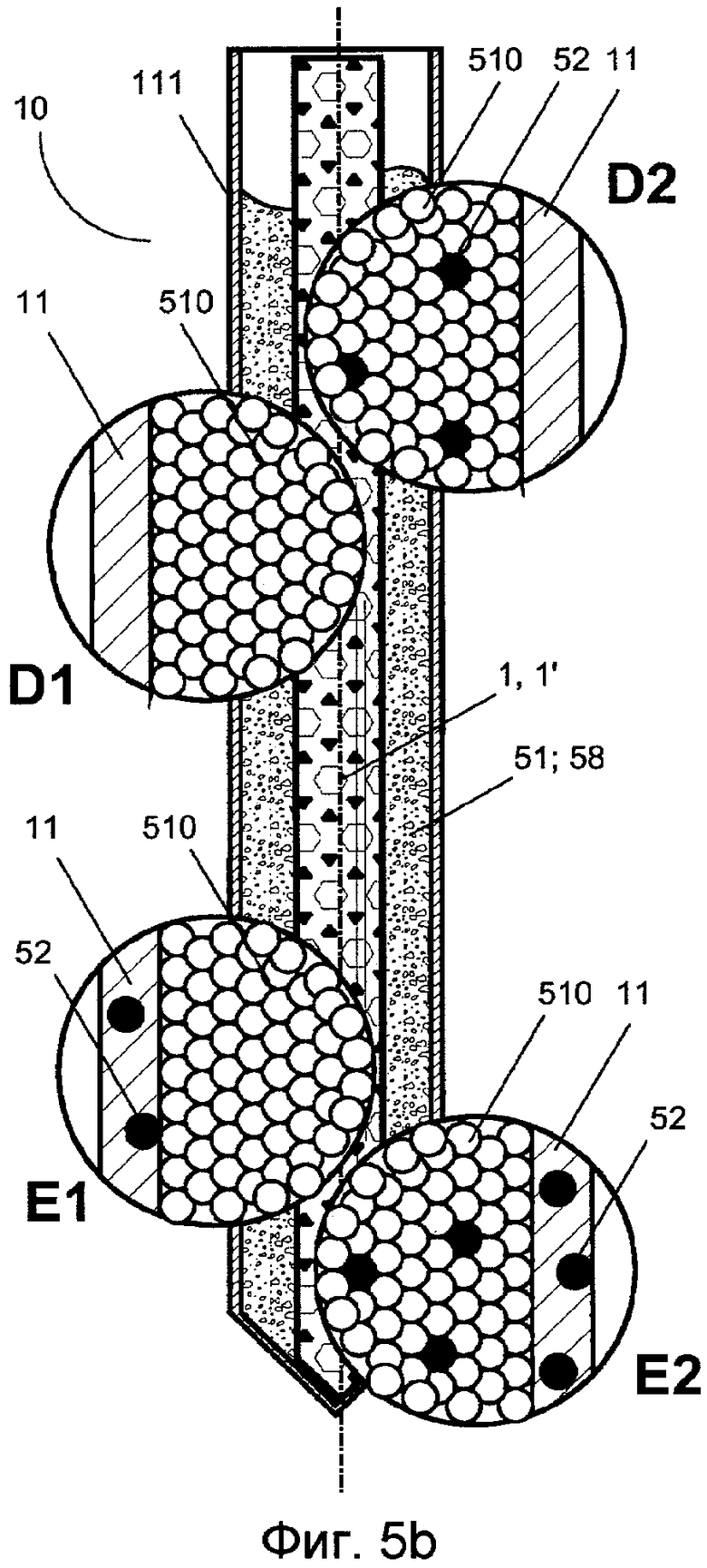

Фиг.4a-4f показывает переработку обработанной теплом первичной кварцевой заготовки 1 из фиг.3, в течение которой удаляют периферический слой, который состоит из материала, источником которого является первичная кварцевая трубка 11;

Фиг.5a-5c показывает компоновку вторичной заготовки 10 с тонкостенной вторичной кварцевой (SiO2) трубкой 111, которая вмещает коаксиально установленную A/A легированную первичную заготовку 1, 1' из фиг.4 и вторичные кварцевые частицы 510 или смесь SiO2-A/A 58;

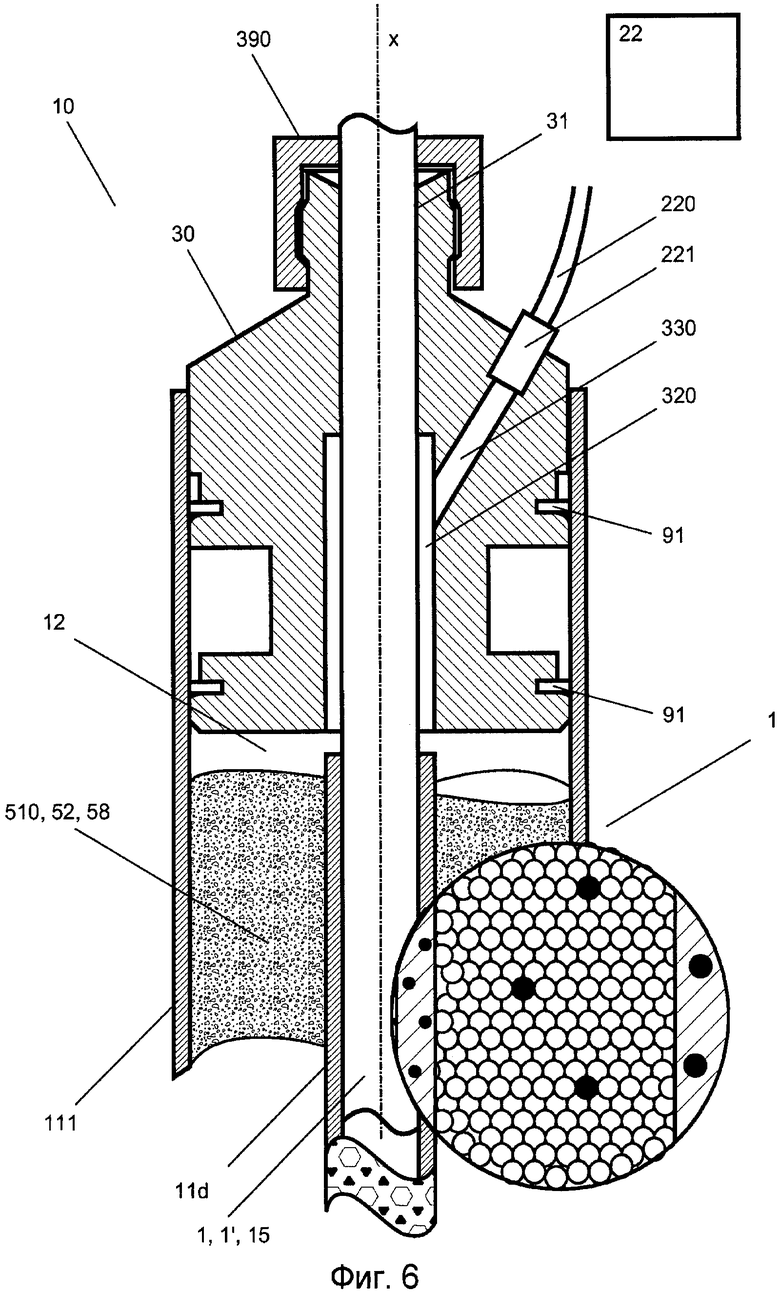

Фиг.6 показывает верхний конец вторичной заготовки 10 из фиг.5, который дополнительно включает тонкостенную легированную A/A изолирующую трубку 11d, например первичную кварцевую трубку, показанную на фиг.1, которая плотно окружает кварцевую болванку 15;

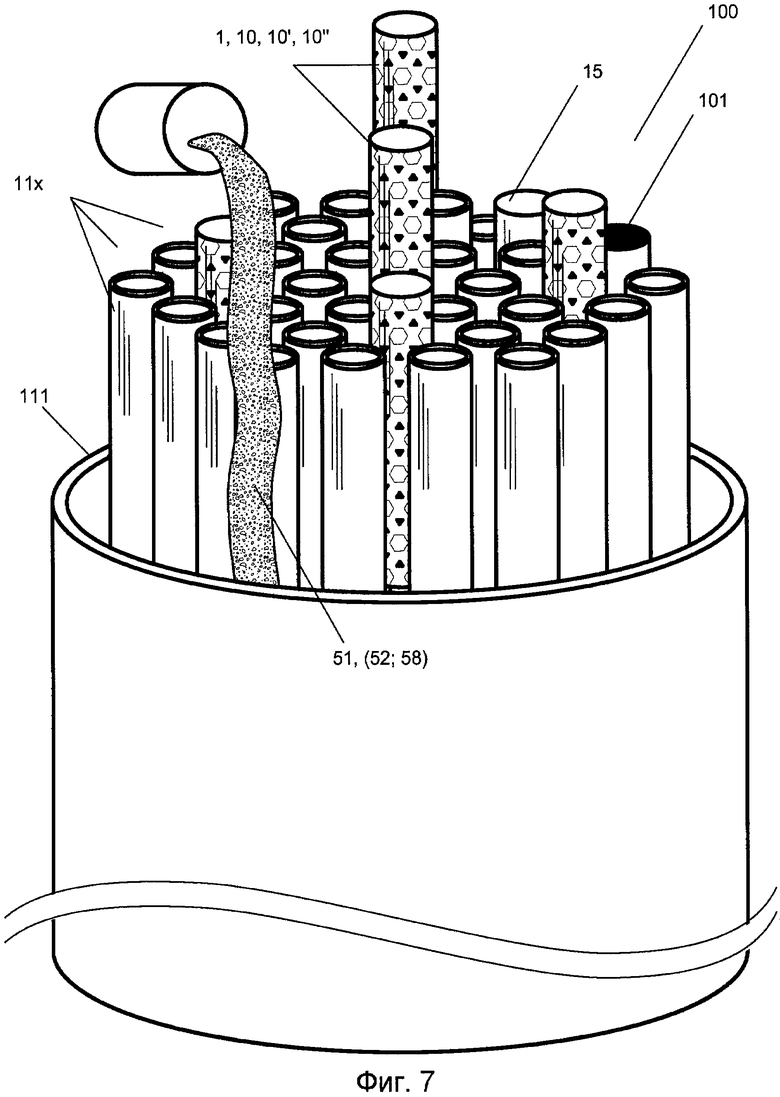

Фиг.7 показывает верхний конец вторичной заготовки 100, который включает пять первичных или вторичных заготовок 1, 10, показанных на фиг.4 или 6, и вспомогательные трубки 11х, содержащиеся во вторичной кварцевой трубке 111;

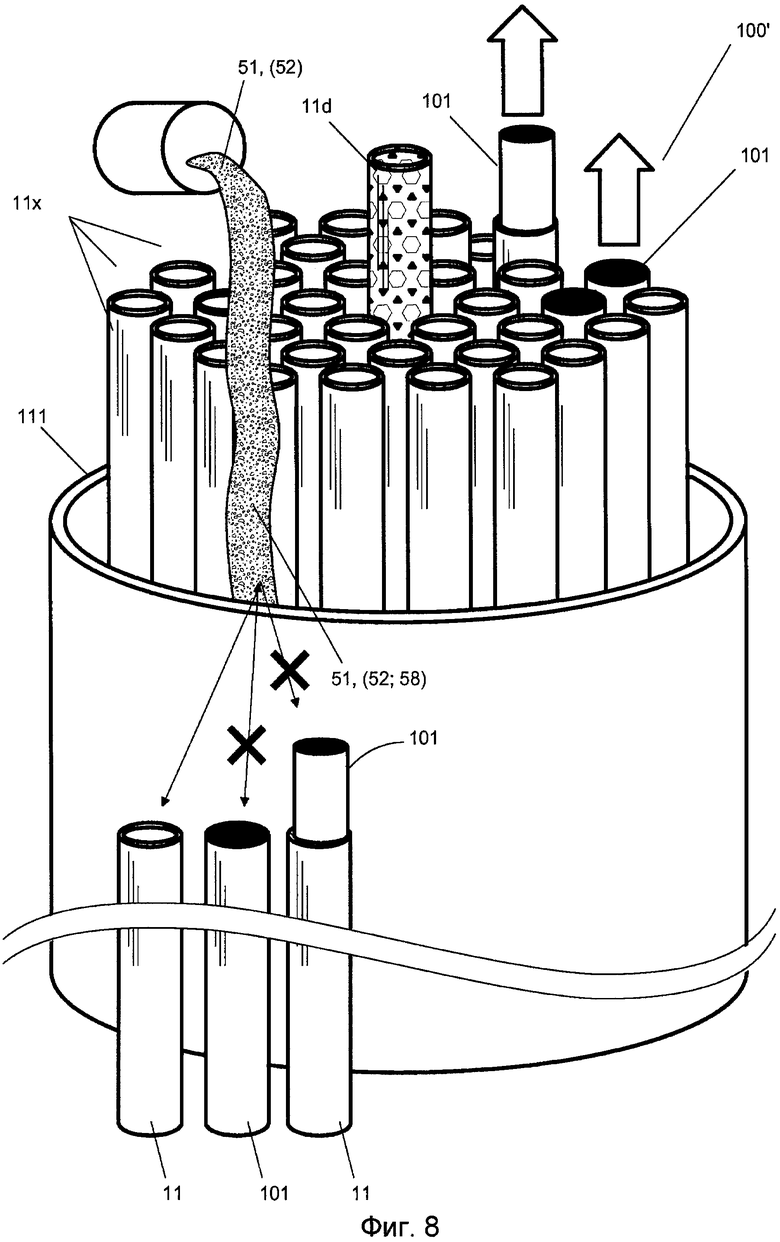

Фиг.8 показывает вторичную заготовку 100', предназначенную для изготовления фотонных кристаллических волокон, с A/A-легированной кварцевой трубкой 11d, вспомогательными трубками 11х и вспомогательными стержнями 101, расположенными в двухмерной периодической структуре;

Фиг.9 показывает установку 2, используемую для вытягивания оптического волокна 8 из вторичной заготовки 10, 10' из фиг.5 или 6;

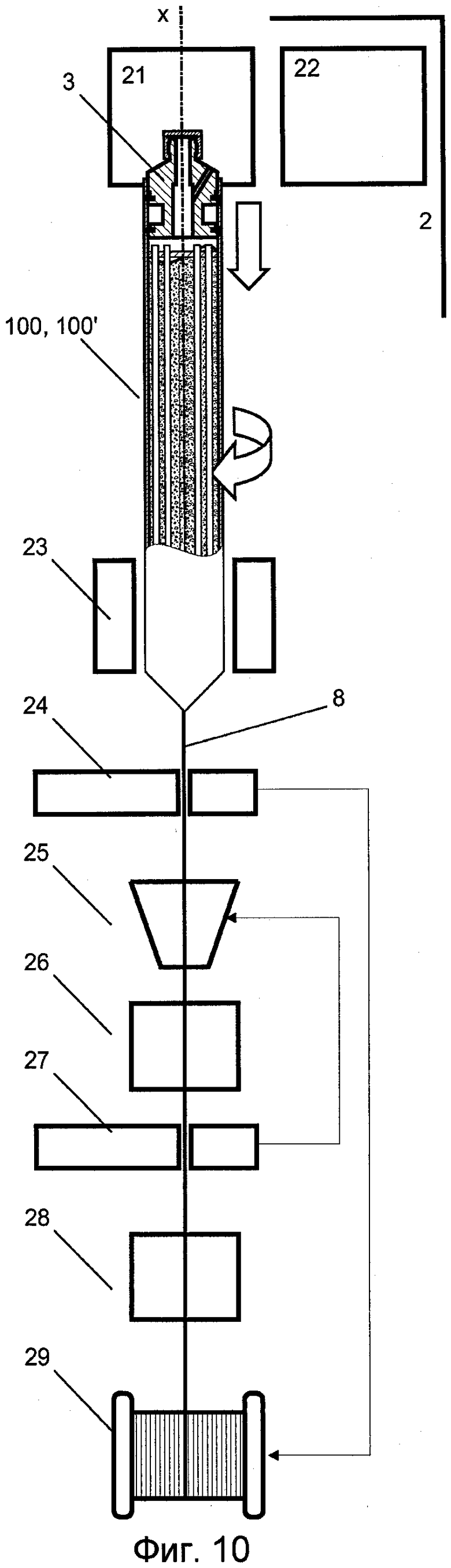

Фиг.10 показывает установку 2 из фиг.9, используемую для вытягивания оптического волокна из вторичной заготовки 100, 100' из фиг.7 или 8;

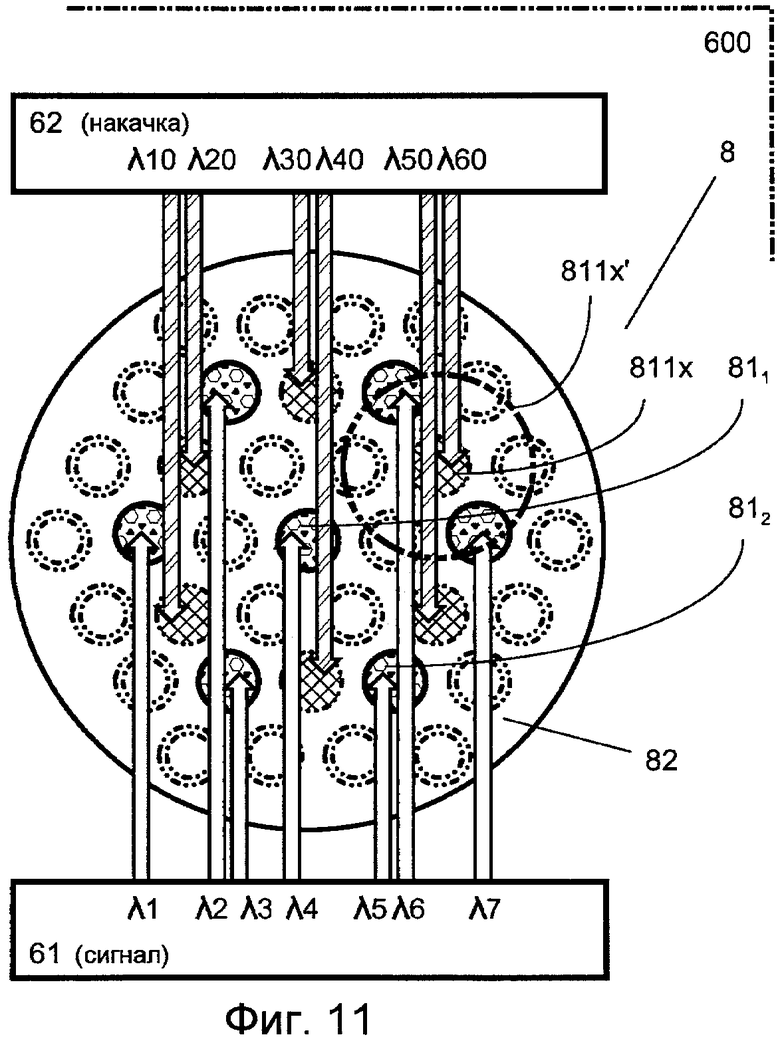

Фиг.11 показывает оптический усилитель 600 с видом в разрезе активного оптического волокна 8 по изобретению, которое включает множество сердцевин 811, 812,... и вспомогательные волокна 811х;

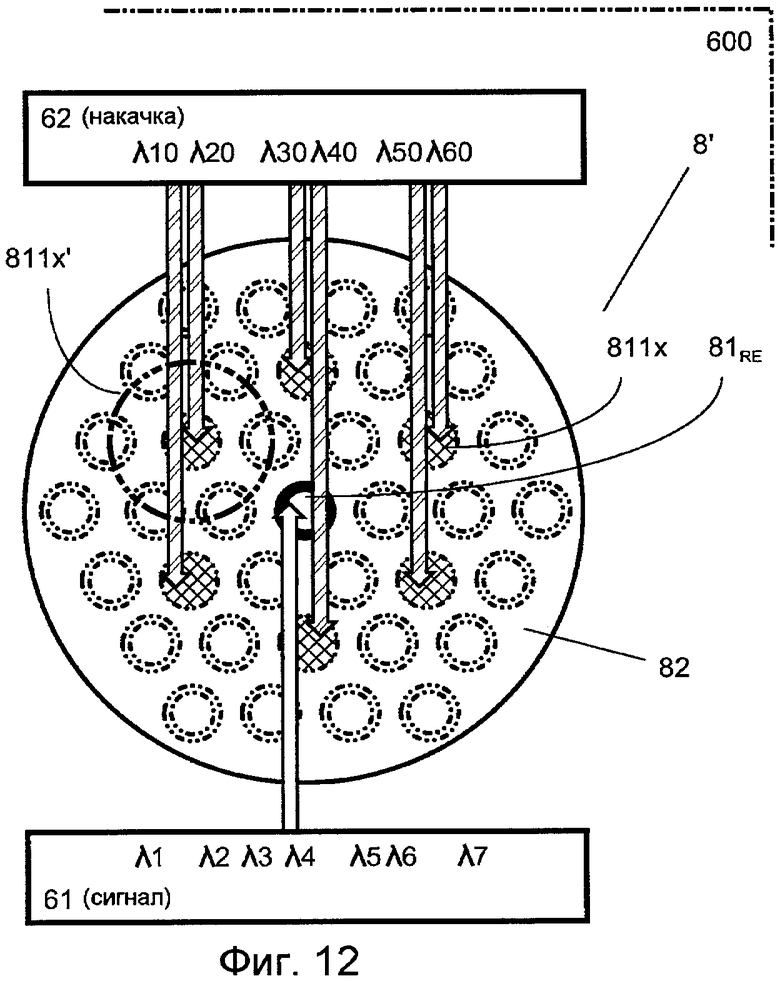

Фиг.12 показывает оптический усилитель 600 с видом в разрезе фотонного кристаллического волокна 8' по изобретению;

Фиг.13 показывает оптический усилитель 600, который использует несколько намоток активного оптического волокна 8 по изобретению;

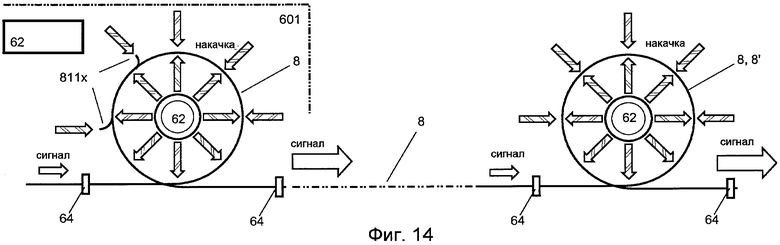

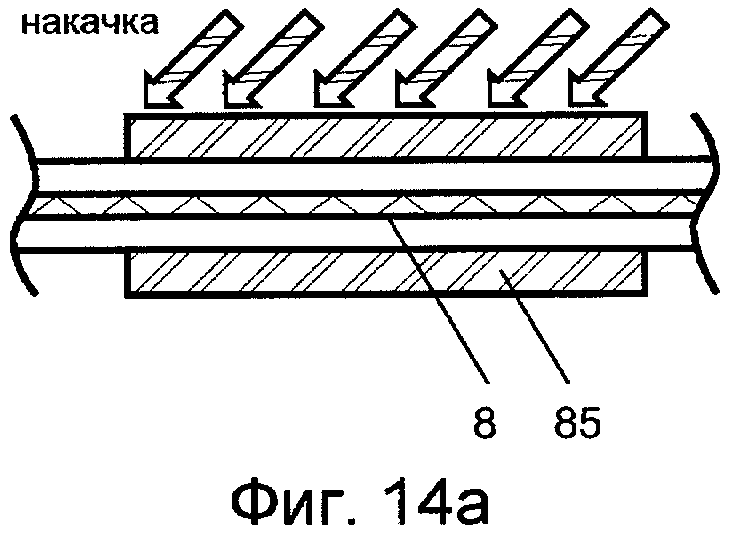

Фиг.14, 14a показывает оптический усилитель 600, который применяет сигналы накачки через оболочку активного оптического волокна 8 по изобретению;

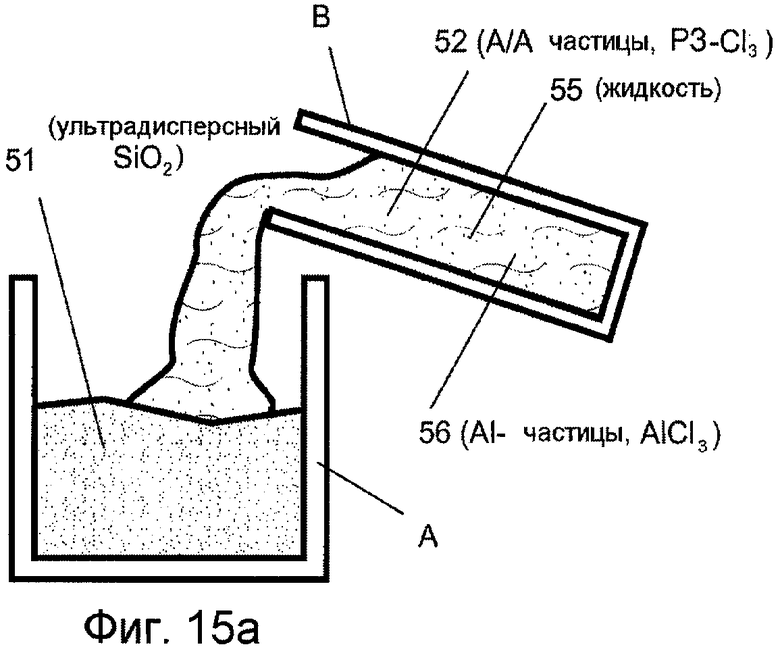

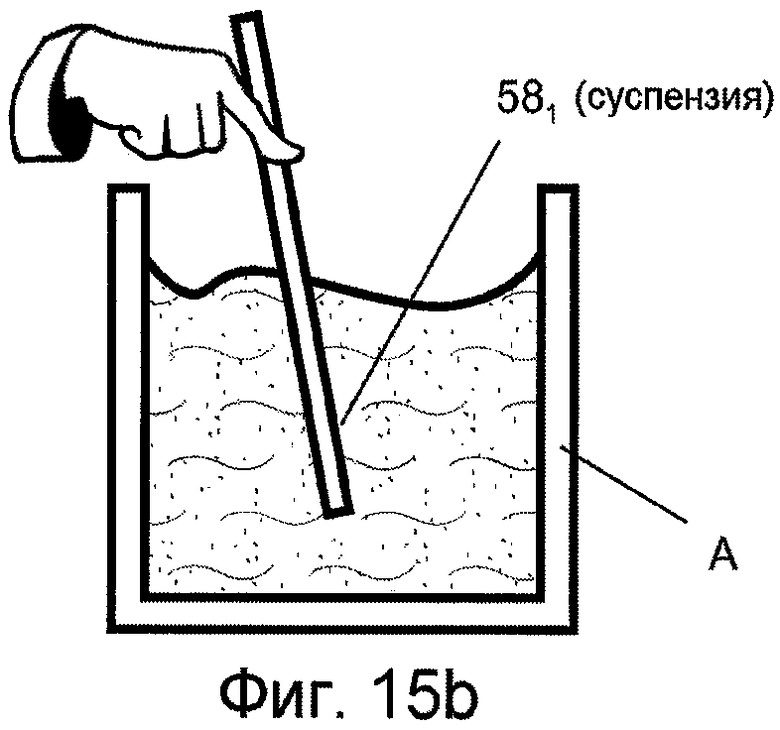

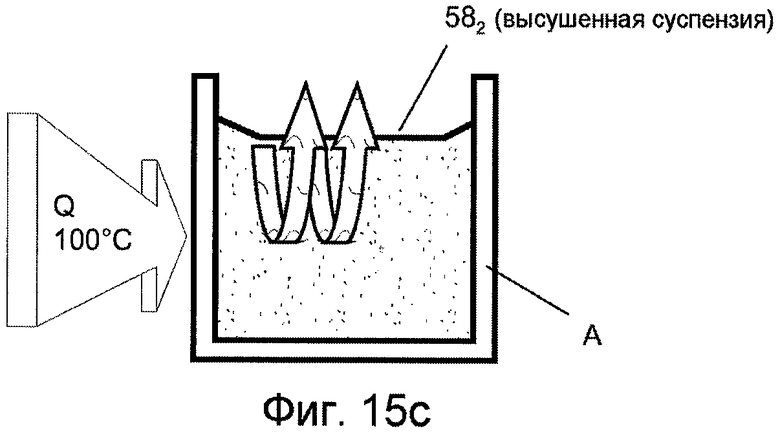

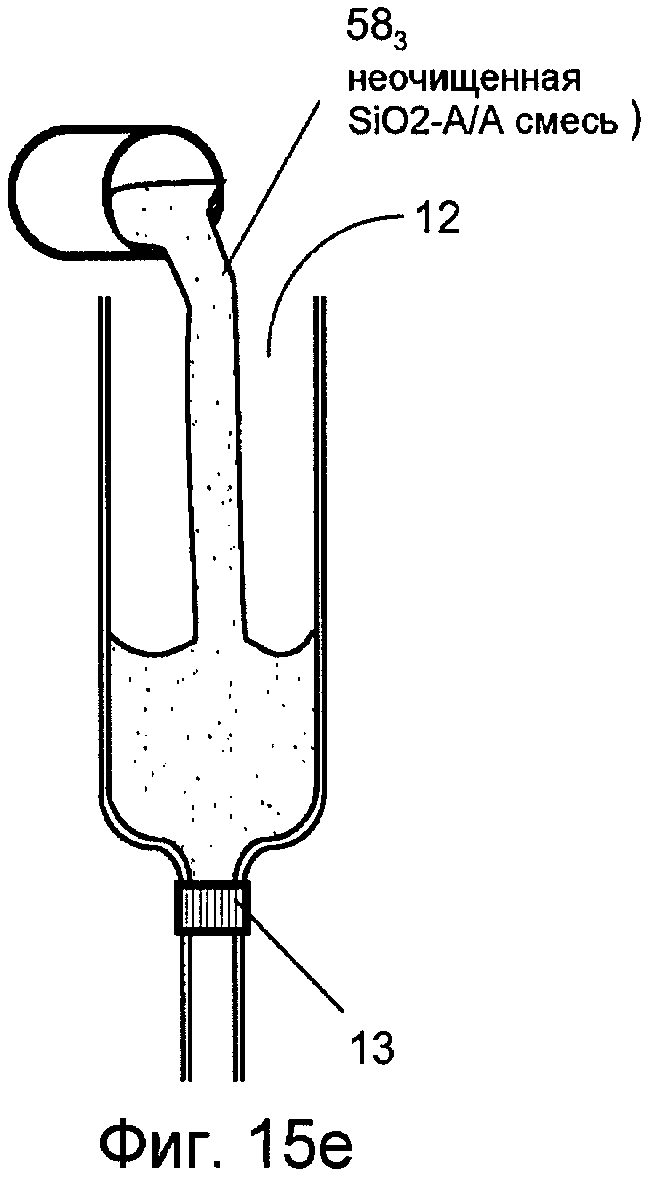

Фиг.15a-15h показывает изобретательский способ получения заготовок и волокон в наиболее предпочтительном варианте осуществления; и

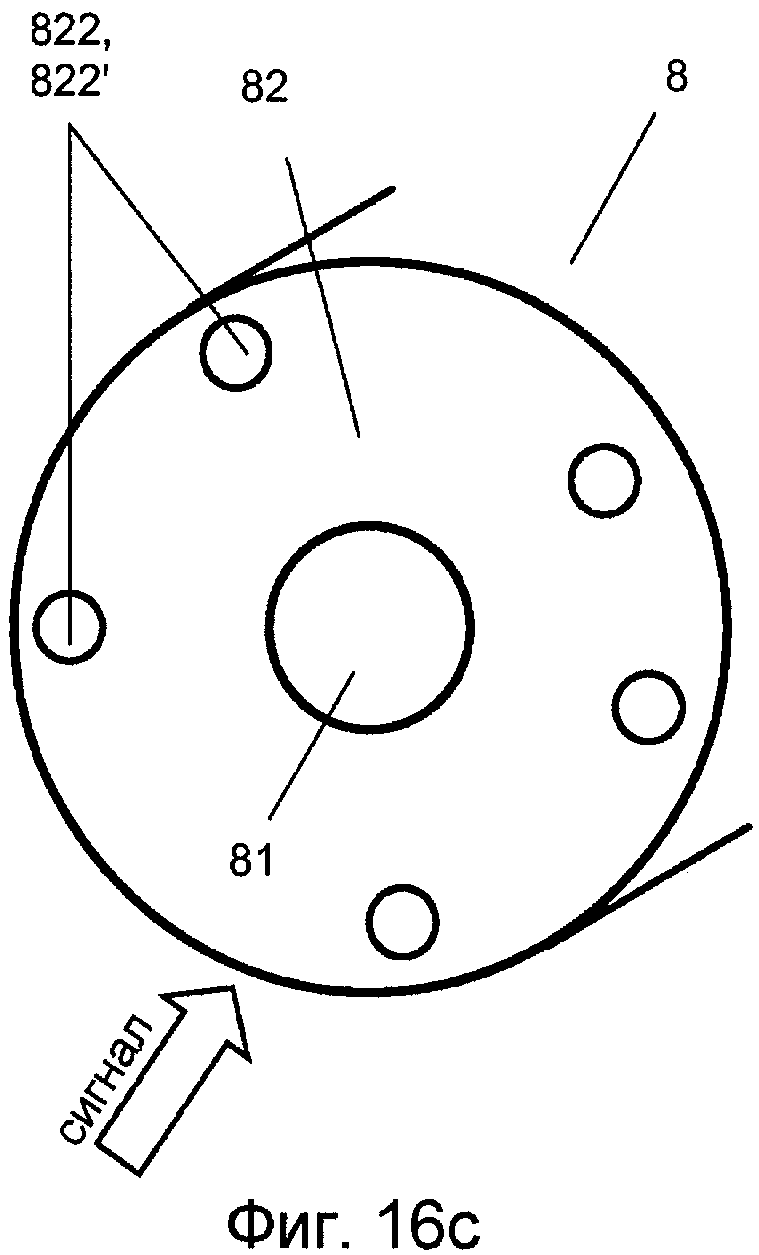

Фиг.16a-16c показывает волокна 8, которые обеспечиваются полыми или сплошными структурными элементами 822, 822', что позволяет лазерную накачку через оболочку с высокой эффективностью;

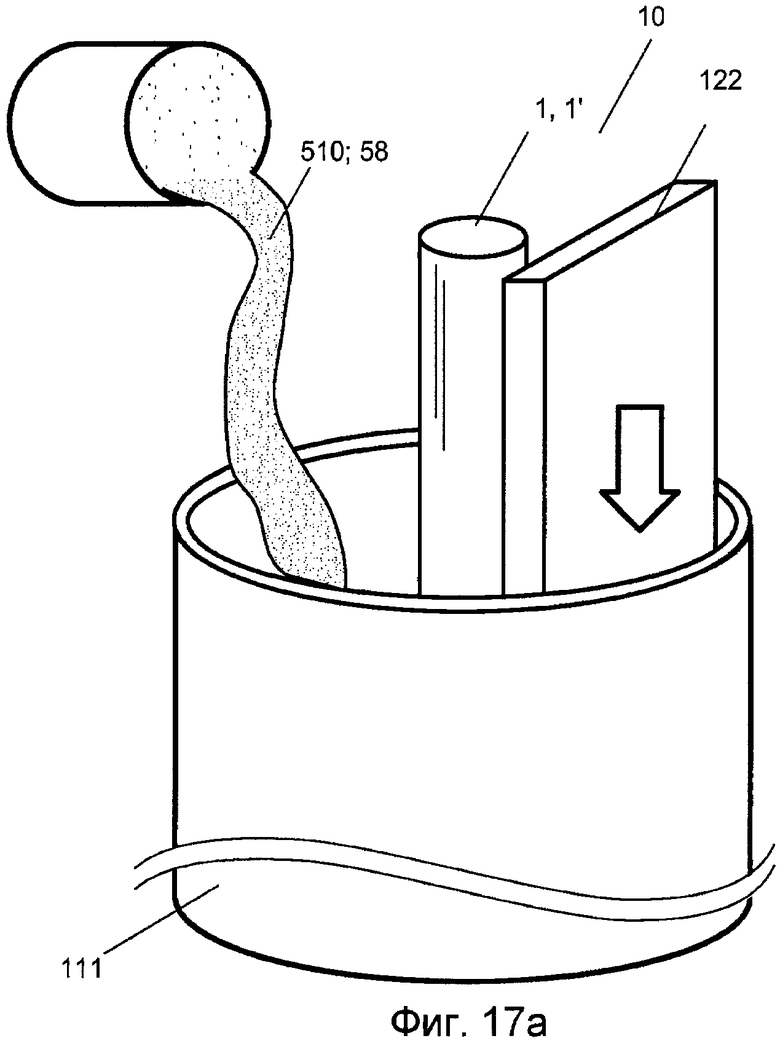

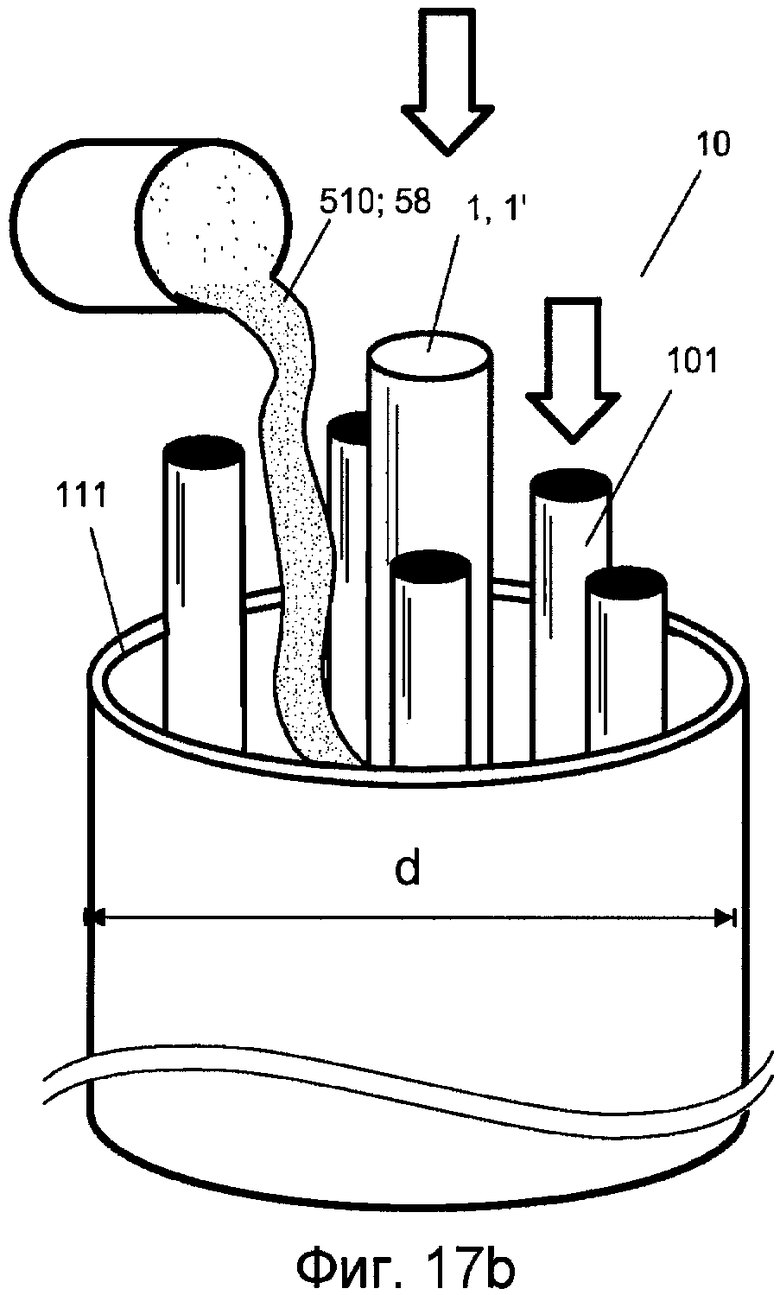

Фиг.17a-17e показывает компоновку заготовок, выполненных с возможностью изготовления оптических волокон согласно фиг.16a-16c.

Детальное описание предпочтительных вариантов осуществления

Фиг.1 показывает кварцевую (SiO2) трубку 11, имеющую продольную ось х, внешний диаметр d1, диаметр стенки d10, внутреннее пространство 12 и замыкающее средство 13 в ее нижнем конце, которое, предпочтительно, изготавливают в виде одной части вместе с первичной кварцевой трубкой 11. Необязательно, как показано на фиг.2, например, увеличенные секции B и C, первичная кварцевая трубка 11 может содержать охватываемый ее стенками A/A-материал 52 одного или множества сортов для целей, которые описываются ниже.

Фиг.2 показывает кварцевую трубку 11, 11d из фиг.1 с соединительным устройством 3 на ее верхней стороне, включающей канал 31, через который первичные кварцевые частицы 51 или смесь SiO2-A/A 58, что будет описано ниже со ссылкой к фиг.15, заполняют внутреннее пространство 12 кварцевой трубки 11. Далее фиг.2 показывает различные варианты A, B и C использования кварцевой трубки 11d и первичного кварцевого порошка 51, которые по разному легированы A/A-материалом 52, таким образом, приводя к различным локализациям различных выбираемых A/A-материалов 52 внутри обработанной первичной заготовки 1 и, следовательно, в сердцевине вытягиваемого из нее оптического волокна.

A/A-материал может представлять собой РЗ материал, такой как неодим, европий, диспрозий, гольмий, эрбий, тулий или иттербий, или металл, такой как Fe, Ni, Co, Cr, Cu, Mn, Ti и V. Для легирующих добавок, применяемых по настоящему изобретению, может быть выбран один сорт материала для лазерных активных волокон, типично, эрбий. Однако, в зависимости от длин волн направляемых сигналов также можно выбрать один или более сортов A/A-материала.

Увеличенная секция A показывает кварцевую трубку 11, не содержащую A/A легирующих добавок. Взамен в первичных кварцевых частицах 51 содержатся нескольких сортов A/A легирующих добавок 52. В верхней половине секции А различные частицы смеси A/A легирующих материалов смешивают с кварцевыми частицами. Как показано в нижней половине секции А, A/A материалы предпочтительно ограничивают внутри кварцевых частиц. Этого можно добиться, добавляя A/A материал к кварцу (SiO2), который находится в расплавленном состоянии, который затем перемешивают, пока A/A материал равномерно не распределится внутри обработанной смеси SiO2-A/A. Частицы, полученные из легированной жидкости, в таком случае содержат и сохраняют однородное распределение A/A-материала.

Однако, наиболее предпочтительно, способ изготовления смеси SiO2-A/A осуществляют в соответствии со следующими стадиями:

a) предоставления SiO2-частиц 51 в форме ультрадисперсного порошка, предпочтительно, с диаметром зерна в диапазоне от 10 нм до 1 мкм;

b) предоставления A/A частиц 52, предпочтительно, с диаметром частиц в диапазоне от 10 нм до 1 мкм, например, соединений хлоридов (РЗ-Cl3);

c) предоставления жидкости 55, такой как вода, метанол, этанол или спирт;

d) перемешивания ультрадисперсного SiO2 51, A/A частиц 52 и жидкости 55, чтобы получить суспензию.

Для данной предпочтительной процедуры важно, что используют жидкость 55, которую можно смешать с ультрадисперсным порошком SiO2 51 и A/A частицами 52 различными способами. Ультрадисперсный порошок SiO2 51 можно добавить к жидкости 55 или наоборот. Затем добавляют A/A частицы 52, предпочтительно РЗ-хлорид РЗ-Cl3, для того, чтобы получить суспензию. Альтернативно и предпочтительно A/A частицы 52 и, предпочтительно, частицы добавки 56 для улучшения растворимости, такой как соединения AlxClx, добавляют к жидкости 55, которую затем выливают в контейнер A, который содержит ультрадисперсный SiO2 порошок 51, как иллюстрируется на фиг.15a.

Чтобы получить однородное распределение жидкости 55, полученную в результате суспензию 581, предпочтительно, перемешивают, как иллюстрируется фиг.15b.

Затем суспензию 581 сушат, предпочтительно, в сушильном шкафу при температуре в пределах 100°C, как иллюстрируется фиг.15c.

Как показано на фиг.15d, высушенную суспензию 582 затем измельчают под воздействием механической энергии для того, чтобы получить порошок или ультрадисперсный порошок 583, в котором гомогенно распределены A/A частицы 52.

В дальнейшей технологической стадии, показанной на фиг.15e, измельченную смесь SiO2-A/A 583 затем насыпают во внутреннее пространство 12 кварцевой трубки 11, которая была снабжена проницаемым для газа замыкающим средством 13 в своем нижнем конце. Проницаемое замыкающее средство 13, предпочтительно, состоит из пористого стекла, которое позволяет перенос газа, но удерживает на месте введенную смесь SiO2-A/A.

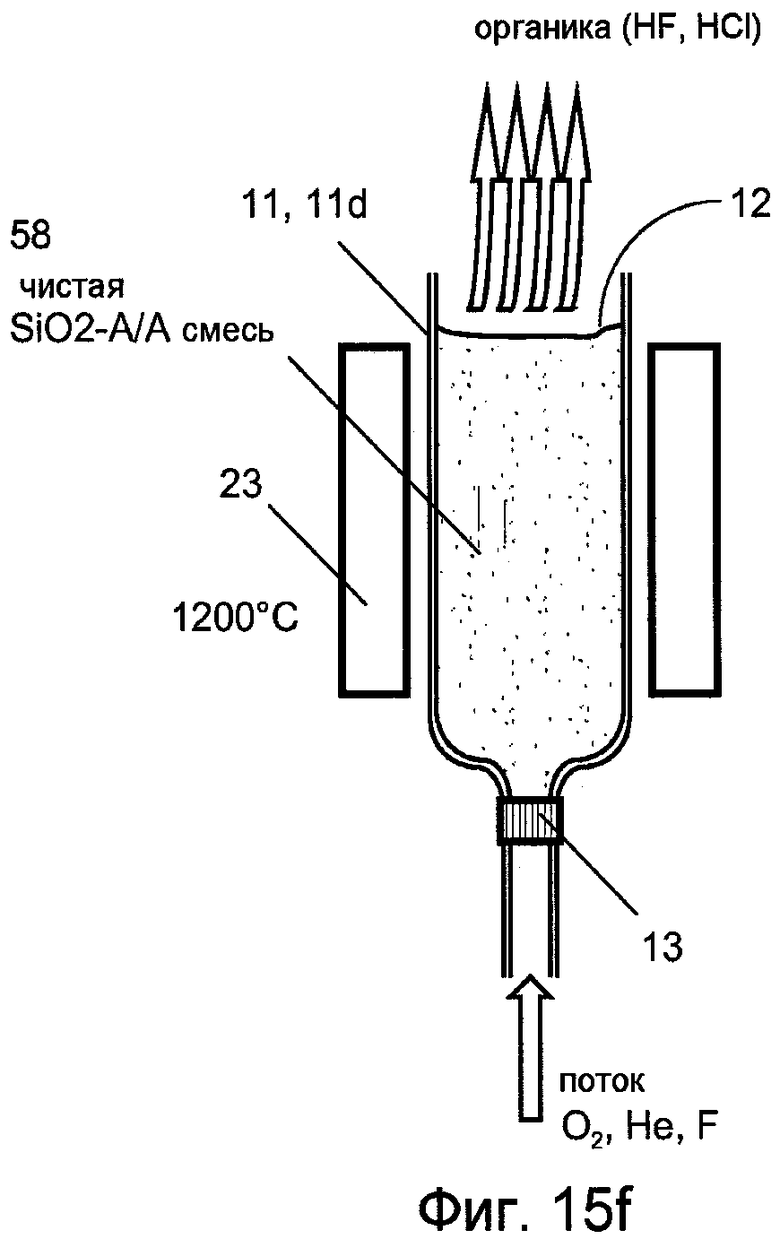

В следующей технологической стадии, иллюстрируемой фиг.15f, поток газа, такого как кислород O2, гелий He или фтор F, вводят через проницаемое для газа замыкающее средство 13 и через смесь SiO2-A/A 58, содержащуюся в кварцевой трубке 11, которую нагревают при температуре ниже уровня стеклования, например, при 1200°C. В данной технологической стадии смесь SiO2-A/A 58 очищается и прокаливается. Органические соединения, в частности растворенные хлориды, источником которых является РЗ-Cl3 соединения, удаляются с потоком газа, который выходит из кварцевой трубки 11 в ее верхнем конце.

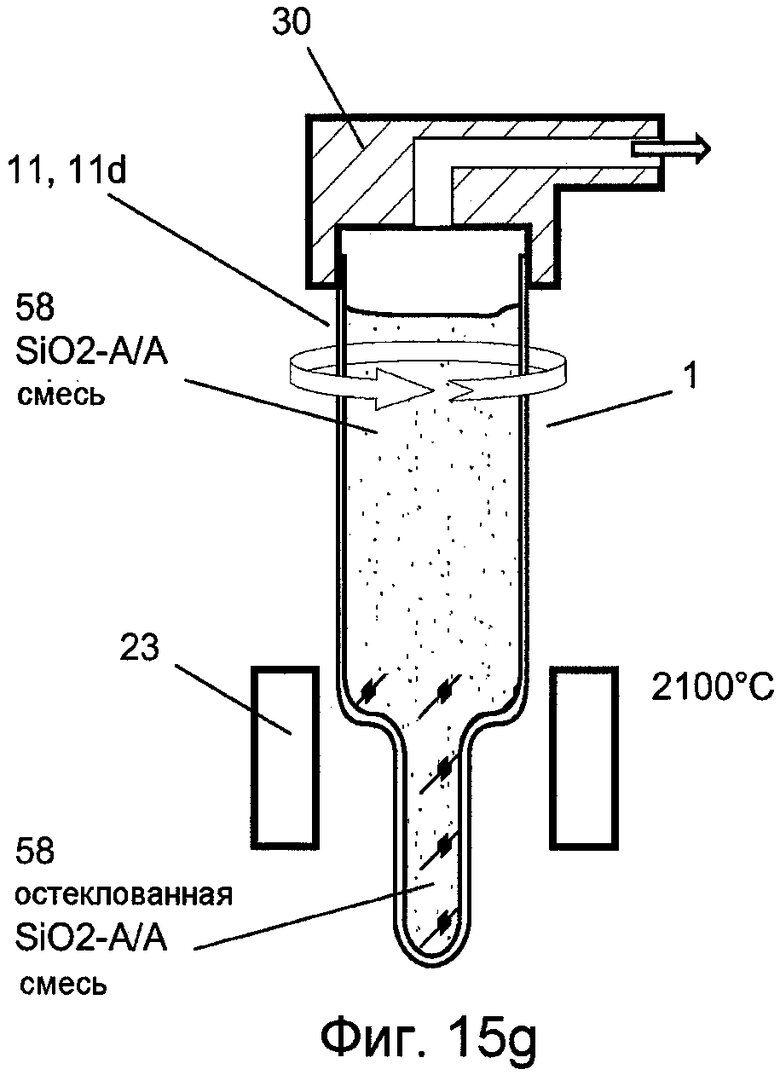

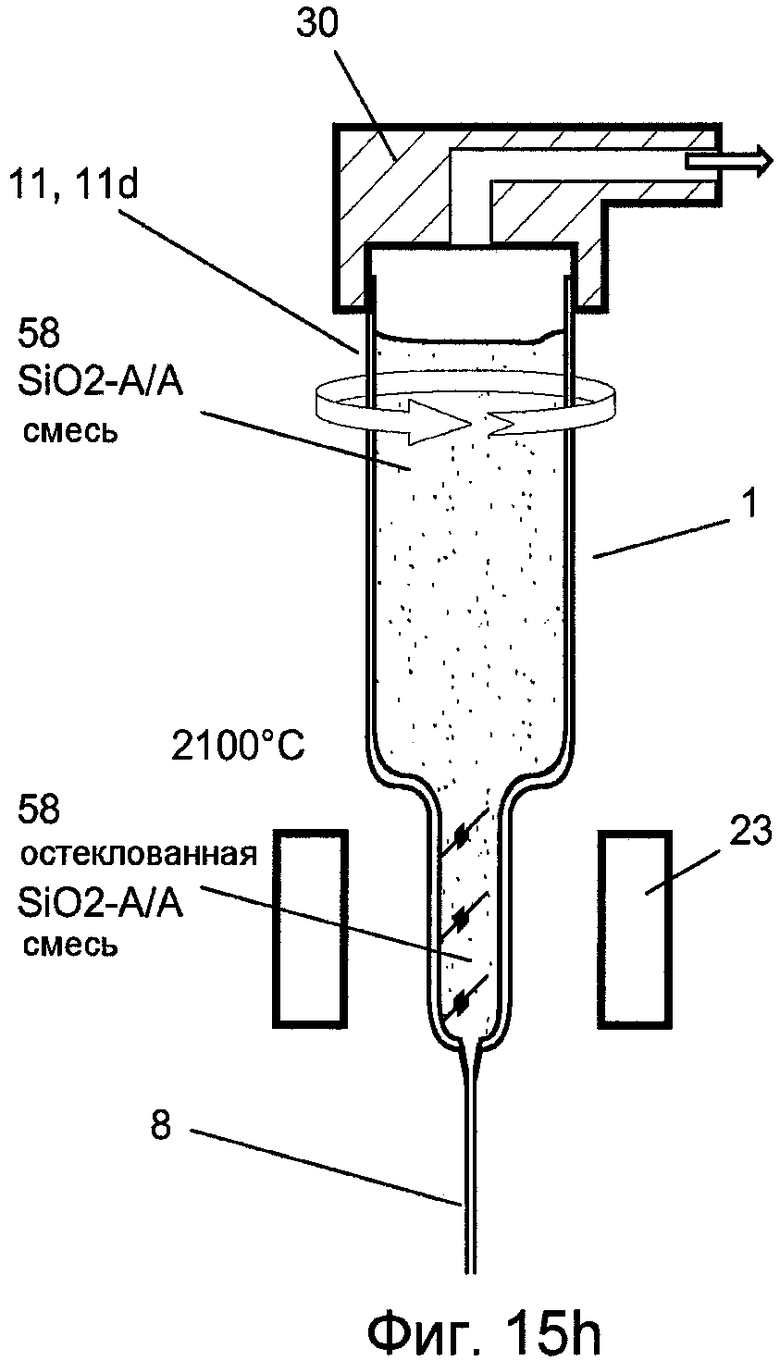

В конечной технологической стадии, иллюстрируемой фиг.15g или, альтернативно, фиг.15h, по меньшей мере, нижнюю часть полученной в результате необработанной заготовки 1 нагревают в печи 23 при температуре выше уровня стеклования, предпочтительно, примерно при 2100°C для того, чтобы сплавить кварцевую трубку 11 и смесь SiO2-A/A 58. На фиг.15g необработанную заготовку 1 нагревают по всей ее длине для того, чтобы получить обработанную заготовку, которую можно использовать в другое время и в другом месте, например, для получения более сложной заготовки, как описано ниже. На фиг.15h необработанную заготовку 1 нагревают частично в ее нижнем конце, из которого одновременно вытягивают оптическое волокно 8.

Полученную смесь SiO2-A/A по изобретению можно выгодно использовать во всех вариантах во всех применениях, описанных выше или в дальнейшем.

Увеличенная секция B из фиг.2 показывает, что как первичную кварцевую трубку 11d, так и первичные кварцевые частицы 51 легируют различными A/A материалами 521, 522. Увеличенная секция C из фиг.2 показывает, что только первичная кварцевая трубка 11d легирована различными A/A материалами 521, 522.

Диаметр d10 кругообразной стенки (тонкостенной) первичной кварцевой трубки 11, 11d, например, в десять раз меньше, чем ее внешний диаметр d1. Однако соотношение указанных диаметров d1/d10 может составлять до 50 и выше. Поэтому объем внутреннего пространства 12 является относительно большим, т.е. в несколько раз больше, чем объем обычной заготовки.

После того, как первичную кварцевую трубку 11, 11d полностью заполнили, канал введения 31 соединительного устройства 3 закрывают закрывающей крышкой 39. Затем вакуумный насос 22, который присоединен к вакуумному каналу 32, который предусмотрен в соединительном устройстве 3, удаляет воздух из внутреннего пространства первичной кварцевой трубки 11, 11d для того, чтобы избежать включений воздуха в обработанной заготовке 1.

Фиг.3 показывает способ нагревания, плавления и сплавления первичных кварцевых частиц 51; 51, 52 и первичной кварцевой трубки 11, 11d для того, чтобы получить обработанную первичную заготовку 1. Частично обработанную первичную заготовку 1 вертикально выравнивают и закрепляют в зажимном приспособлении 21, что позволяет контролировать вертикальное движение и, предпочтительно, вращение первичной заготовки 1 вдоль и вокруг своей оси х. Предпочтительно зажимное приспособление 21 выполнено с возможностью применения вибрации на первичную заготовку 1 для того, чтобы уплотнить первичные кварцевые частицы 51, предоставленные во внутреннем пространстве 12 первичной кварцевой трубки 11, 11d.

Фиг.3 далее показывает устройство подачи тепла или печь 23, которая дает возможность нагревания первичной заготовки 1, например, до температур в диапазоне от 2100 до 2350°C. Благодаря тепловой энергии, предоставляемой печью 23, и благодаря установившейся разнице давлений, которые присутствуют внутри и снаружи заготовки 1, первичная кварцевая трубка 11, 11d и первичные кварцевые частицы 51, 52 будут плавиться и сплавляться вместе. После завершения процесса нагревания первичная кварцевая трубка 11, 11d и первичные кварцевые частицы 51, 52 будут формировать практически однородное кварцевое тело, которое, однако, включает различные зоны, индивидуально легированные A/A-материалом(ами).

Вместо нагревания первичной кварцевой трубки 11, 11d и первичных кварцевых частиц 51, 52 полностью по всей длине, сплавленные элементы могут одновременно трансформироваться при нагревании ограниченной части, например, вытягивая волокно или вытягивая, по меньшей мере, одну удлиненную первичную заготовку 1. Поэтому из первичной кварцевой трубки 11, 11d и первичных кварцевых частиц 51, 52 можно получить только одну или множество заготовок 1, которые специально приспособлены к конкретным требованиям. Например, элемент, вытянутый из первичной кварцевой трубки 11, 11d и первичных кварцевых частиц 51, 52, можно использовать в качестве волокна или волоконного резонатора в лазерных системах, или в качестве первичной заготовки 1, которую вводят в необработанную вторичную заготовку, как описано ниже.

Фиг.4a-4f показывают обработку термически обработанной первичной заготовки 1 из фиг.3, в течение которой удаляют периферийный слой, который состоит из материала, полученного из первичной кварцевой трубки 11. Фиг.4a и 4b показывают обработанную первичную заготовку 1 из фиг.3 после завершенного процесса нагревания. Фиг.4c и 4d показывают обработанную первичную заготовку 1 в течение процесса шлифования, предпочтительно, проводимого автоматическим абразивным инструментом. Фиг.4c и 4d показывают обработанную первичную заготовку 1 после завершения процесса шлифования, который рекомендуется проводить в случае, когда материал первичной кварцевой трубки 11 не вносит благоприятный вклад в свойства первичной заготовки 1 или полученных из нее оптических волокон.

Фиг.5a и 5b показывают компоновку вторичной заготовки 10 с тонкостенной вторичной кварцевой (SiO2) трубкой 111, которая получает коаксиально выровненную A/A-легированную первичную заготовку 1, 1' из фиг.4 (см. фиг.5a) и вторичные кварцевые частицы 510 (см. фиг.5b).

Фиг.5c показывает компоновку вторичной заготовки 10' с тонкостенной вторичной кварцевой (SiO2) трубкой 111, которая получает коаксиально выровненную нелегированную кварцевую болванку 15 и вторичные кварцевые частицы 510.

Увеличенные секции D1, D1', D2, D2' и E, E1, E1', E2, E2' показывают, что вторичную кварцевую трубку 111 и/или вторичные кварцевые частицы 510 можно легировать A/A материалом(ами), как уже описано для первичной кварцевой трубки 11, 11' и первичных кварцевых частиц 51 для того, чтобы получить желаемые свойства вторичной заготовки 10, 10'.

Фиг.6 показывает верхний конец вторичной заготовки 10 из фиг.5c, которая дополнительно включает тонкостенную A/A-легированную изолирующую трубку 11d, например первичную кварцевую трубку, показанную на фиг.1, которая плотно охватывает кварцевую болванку 15. Данный вариант осуществления изобретения позволяет привести A/A-легированный материал, содержащийся в изолирующей трубке 11d, в периферическую зону кварцевой болванки 15. Предпочтительно кварцевая болванка 15 и изолирующая трубка 11d имеют один и тот же показатель преломления так, что можно изготовить однородную кварцевую сердцевину, которая, однако, включает зоны, которые по-разному легированы A/A-материалами 52. Кроме того, можно использовать такой же показатель преломления для кварцевой болванки 15, вторичной изолирующей трубки 11d и вторичных кварцевых частиц 510. В данном случае показатель преломления оболочки, которая главным образом состоит из плавленых вторичных кварцевых частиц 510, может быть скорректирован введением продольных воздушных прослоек. Как схематично показано на фиг.6, можно обеспечить вспомогательные трубки 11х, между кварцевой болванкой 15 и стенкой вторичной кварцевой трубки 111, с таким размером и в таком количестве, что в среднем желаемый показатель преломления является следствием воздуха или газа, заключенного во вспомогательных трубках 11х, и плавленых вторичных кварцевых частиц 510. Поэтому в оптическом волокне 8, вытянутом из данной вторичной заготовки 10 (см. фиг.10), оптический сигнал будет перемещаться не только в центре сердцевины, но также в материале периферических областей сердцевины, которую получают из A/A-легированной кварцевой изолирующей трубки. Поскольку никакого ступенчатого профиля показателя преломления не имеется вдоль радиуса вторичной заготовки, свет может проходить со сниженными потерями от поверхности оболочки или от волокна внутри оболочки к центру сердцевины. Однако свет может наиболее легко достигать периферической зоны сердцевины.

Фиг.6 далее показывает второе соединительное устройство 30 для вторичной заготовки, которое включает канал 310, который получает кварцевую болванку 15 (или первичную заготовку 1, 1'). Вторичные кварцевые частицы 510 можно ввести, например, через канал откачки 320, который после завершения заполнения вторичными кварцевыми частицами 510 присоединяют посредством фитинга 221 и трубки 220 к вакуумному насосу 22. Для того чтобы полностью закрыть необработанную вторичную заготовку 10, на верхней части соединительного устройства 30 монтируется закрывающая крышка 390.

Фиг.7 показывает верхний конец вторичной заготовки 100, который включает более крупную вторичную кварцевую трубку 111, в которой содержатся пять первичных заготовок 1, показанных на фиг.4, или пять вторичных заготовок 10, показанных на фиг.6, вспомогательных трубок 11х и вспомогательных кварцевых стержней 15 (или кварцевых болванок). Кроме того, вторичные кварцевые частицы 510 вставлены во вторичную кварцевую трубку 111. И вновь, вторичные кварцевые частицы 510 и вторичную кварцевую трубку 111 можно легировать A/A-материалом, если потребуется. Из данной вторичной заготовки 100, после того как она была дополнительно обработана, можно вытянуть оптическое волокно, которое включает множество активных сердцевин. Элементы вытянутого волокна, которые связаны с вспомогательными трубками 11х или с вспомогательными стержнями 15, можно использовать для введения и направления сигналов накачки, как подробно описано ниже.

Фиг.8 показывает верхний конец вторичной заготовки 100', который включает более крупную вторичную кварцевую трубку 111, в которой A/A-легированная кварцевая трубка 11d, вспомогательные трубки 11х и удаляемые вспомогательные стержни 101 расположены в виде двухмерной периодической структуры. Из данной вторичной заготовки 100', после того как она была дополнительно обработана, можно вытянуть фотонное кристаллическое волокно (PCF). Двухмерную периодическую структуру выбирают, чтобы использовать эффект фотонной запрещенной зоны (PBG) в фотонном кристаллическом волокне, вытянутом из обработанной вторичной заготовки 10.

Удаляемые вспомогательные стержни 101 служат в качестве фиксаторов пространства внутри частиц 510, или внутри вспомогательной трубки 11х, или внутри A/A-легированной кварцевой трубки 11d. Как следствие, если используются удаляемые вспомогательные стержни 101, то можно выбрать относительно тонкостенные кварцевые трубки, предпочтительно стандартного размера, которые не будут деформироваться или сжиматься в течение процесса нагревания. Удаляемые стержни 101, которые удаляют после завершения процесса нагревания, поддерживают внутреннее пространство кварцевых трубок 11х, 11d в правильной форме. Далее удаляемый стержень 101 можно использовать без вспомогательной трубки 11х для сохранения свободного вытянутого пространства внутри кварцевых частиц. После того как заготовка 100' была обработана, удаляемый стержень 1205 удаляют. Вспомогательные стержни 101 можно легко удалить из остеклованного кварца, если используют материал, такой как графит, с коэффициентом термического расширения, который больше, чем коэффициент термического расширения стекла. В течение процесса охлаждения такой стержень 101 будет сжиматься или сокращаться сильнее, чем стекло, так что никакой адгезии к стеклу не останется. Следовательно, при использовании удаляемых стержней можно легко создать заготовки со сложными структурами, включающими многочисленные элементы вытянутых полостей.

Фиг.9 показывает установку 2, используемую для вытягивания оптического волокна 8 по изобретению из вторичной заготовки 10, 10' из фиг.5. Как только вторичную заготовку 10, 10' нагревают до ее температуры плавления и волокно 8 вытянули, образуется угловой участок, называемый шейкой. Одиночное оптическое волокно 8 появляется из вторичной заготовки 10, 10' в полурасплавленном состоянии и проходит через устройство, контролирующее диаметр, 24. Оптическое волокно 8 продолжает вытягиваться вниз и проходит через устройство для нанесения покрытия 25, которое наносит покрытие для защиты оптического волокна 8. Оптическое волокно 8 также проходит через другие устройства 26, 27, которые отверждают оптическое покрытие и контролируют полный диаметр после того, как покрытие было нанесено. Затем оптическое волокно 8 поступает на машину для формования волокна 28, которая может включать валец, передающий кручение оптическому волокну 8. Затем оптическое волокно 8, в конечном счете, поступает на ряд вальцов (не показаны), вытягивающих оптическое волокно 8 перед тем, как оно затем наматывается на барабан или катушку 29. Вторичную заготовку 10, 10' устанавливают в зажимное приспособление 21, которое дает возможность контролировать вертикальное движение вдоль и, предпочтительно, вращение вокруг своей оси. Кроме того, зажимное приспособление 21 может быть выполнено с возможностью приложения вибрации на вторичную заготовку, чтобы уплотнить вторичные кварцевые частицы 510.

Фиг.10 показывает установку 2, используемую для вытягивания оптического волокна 8 по изобретению, такого как фотонное кристаллическое волокно, из вторичной заготовки 100, 100' из фиг.7 или 8.

Как описано в [2], страница 246, оптический сигнал, который направляют в оптическое волокно, должен быть восстановлен после некоторого расстояния. Промежуточный усилитель помещают на некотором расстоянии вдоль кабеля, чтобы предотвратить значительное ослабление сигнала. Также может быть использован регенератор для восстановления формы цифрового сигнала и, таким образом, также для предотвращения усиления шума сигнала. При полупроводниковом лазерном источнике с мощностью примерно 1 мВ максимальное расстояние перед восстановлением должно быть от 100 до 200 км. Например, трансатлантический волоконно-оптический кабель, который положен в 1970-х, имеет промежуточные усилители каждые 70 км.

Далее согласно [2] общий принцип оптического усиления основан на стимулированной эмиссии, как в лазере. Сначала должна быть установлена инверсия заселенности между двумя состояниями, и стимулированная эмиссия повышает число синфазных фотонов. Технология волоконного усилителя началась в 1964 г., когда в качестве подходящего элемента для легирования волокна был предложен неодим. Основной прогресс был достигнут в середине 1980-х, когда было обнаружено, что эрбий дает оптическое усиление в несколько тысяч при длине волны 1,5 мкм; он хорошо интегрируется с InGaAsP источником света. В настоящее время исследуются волокна, легированные празеодимом, поскольку они работают около 1,3 мкм, другую длину волны используют в системах связи.

[3], страница 247, фиг.9.20 показывает основную компоновку оптического усилителя с легированным эрбием волокном, сплетенным в волоконный световод. Излучение от лазерного источника объединяют с сигналом посредством устройства связи с избирательностью по длине волны. Лазерное излучение оптически накачивает атомы эрбия в возбужденное состояние, и сигнал вызывает стимулированную эмиссию при длине волны сигнала. Оптические вентили (неотражающее покрытие) предотвращают нежелательное отражение, а фильтр блокирует лазерное излучение.

Фиг.11 показывает упрощенный оптический усилитель 600 и вид в разрезе активного оптического волокна по изобретению 8, которое включает множество сердцевин 811, 812,... и вспомогательные волокна 811х, источником которых являются, например, кварцевые стержни или болванки, которые были предоставлены во вторичной заготовке 10, 10'. Фиг.11 показывает устройство источника 62, которое обеспечивает сигналы накачки в нескольких длинах волн λ10,..., λ60. Данные сигналы накачки λ10,..., λ60 вводят в многомодовые волокна накачки 811х, и затем они перемещаются через оболочку к сердцевине 811, 812,..., где возбуждаются РЗ ионы. Поэтому сигналы λ1,..., λ7, которые перемещаются в сердцевинах оптического волокна 8, будут вызывать стимулированную эмиссию и, таким образом, усиливаться.

Фиг.12 показывает оптический усилитель 600 и вид в разрезе фотонного кристаллического волокна 8' по изобретению. Снова сигналы накачки λ10,..., λ60 доставляют в многомодовые волокна накачки 811х, предоставленные в оболочке. Из волокон накачки сигналы накачки достигают периферийной зоны области сердцевины 81RE, которая относится к РЗ-легированной кварцевой трубке 11d. Если периодическая структура является слегка нарушенной, тогда направляемый сигнал пользователя, по меньшей мере, затухающее поле будет поступать в данную легированную периферийную зону и вызывать стимулированную эмиссию и усиление сигнала пользователя.

Как показано на фиг.11 и 12, главное преимущество настоящего изобретения состоит в том, что можно свободно выбрать структуру заготовки и, таким образом, структуру активных оптических волокон. Следовательно, можно легко объединить большие волокна накачки, которые можно идентифицировать и открыть для цели введения сигналов накачки без прерывания сердцевины, которая направляет сигнал пользователя. Альтернативно даже можно ввести свет, не используя волокна накачки. Для данной цели активное оптическое волокно 8 вводят в полую трубку 85, которая получает и передает сигналы накачки (см. фиг.14a). Как указано выше, сигналы накачки передаются с минимальными потерями, если материалы, используемые для различных элементов, имеют идентичные показатели преломления, и показатель преломления оболочки повышают посредством включения воздуха или газа.

Фиг.13 показывает оптический усилитель, известный из [3], который использует насколько намоток активного оптического волокна 8 по изобретению, которое присоединено (см. положения соединения 65) к линии оптической передачи 81. Слабый сигнал направляют от входящего конца линии 81 оптической передачи посредством оптического вентиля 64 и лазерного фильтра 66 к активному оптическому волокну 8 по изобретению. Лазерный фильтр 66 блокирует сигналы накачки, которые генерируются лазерным источником 62 и которые вводят в активное оптическое волокно 8 по изобретению через соединительный элемент 63. Следовательно, слабый сигнал пользователя становится усиленным в активном оптическом волокне 8 по изобретению и направляется на выходной конец линии оптической передачи 81. На фиг.13 показано, что можно усилить не только одиночный сигнал, но также множество сигналов, направляемых во множество сердцевин.

Фиг.14 показывает два оптических усилителя 601, которые восстанавливают оптический сигнал, который направляют в оптическое волокно по изобретению, без нарушения пути сигнала посредством сращивания. Фиг.14 показывает первый вариант использования волокна накачки 811х, которое было рассечено для введения сигнала накачки.

Фиг.14a показывает второй вариант, в котором изолирующая трубка 85 получает оптическое волокно 8, с которого было удалено покрытие. Затем в оптическое волокно 8 вводят сигналы накачки посредством изолирующей трубки 85 для стимуляции РЗ ионов.

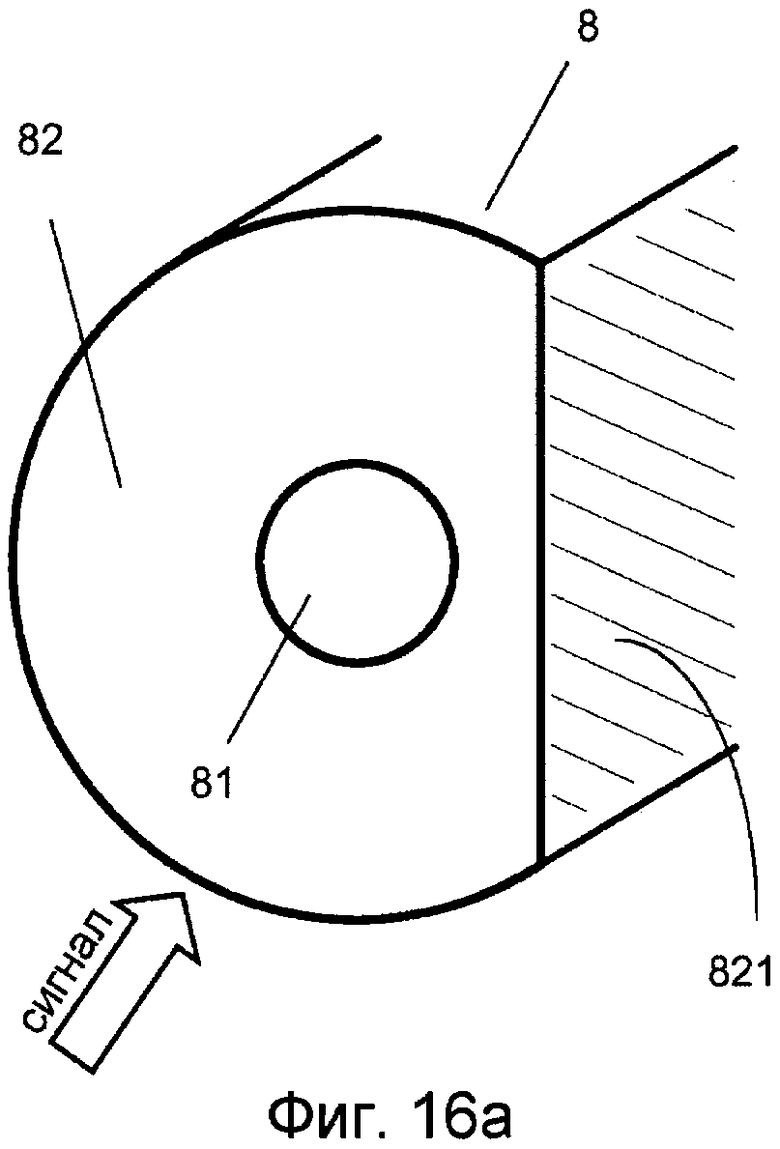

Фиг.16a-16c символически показывают активные оптические волокна 8, которые обеспечиваются наименьшим полым структурным элементом 822 или сплошным структурным элементом 822' в области оболочки 82, причем структурный элемент 822, 822' предназначен для поддержки передачи сигналов накачки с высокой эффективностью через оболочку 82 в сердцевину 81 оптического волокна 8. Расположение, которое позволяет передачу сигналов накачки через оболочку 82 в сердцевину 81 оптического волокна 8, иллюстрируется на фиг.14.

Структурный элемент 822, 822' состоит из отверстия или сплошного материала, который, предпочтительно, отличается от остального материала оболочки, принимая во внимание показатель преломления и/или внедренную РЗ-легирующую добавку.

Фиг.16a и 16b тесно связаны друг с другом. Каждое из оптических волокон 8 включает сердцевину 81 и оболочку 82 с плоской поверхностью.

На оболочке 82 оптического волокна 8, показанного на фиг.16a, был удален полный сегмент, например отрезан лазером, оставляя открытой плоскую поверхность 821.

Оптическое волокно 8, показанное на фиг.16b, было обеспечено полым или сплошным структурным элементом 822, 822', включающим прямоугольный профиль. Сторона структурного элемента 822, 822', которая обращена лицевой частью к сердцевине 81 волокна 8, функционально соответствует плоской поверхности 821 оптического волокна 8, показанного на фиг.16a. Однако предоставление полых или сплошных структурных элементов 822, 822' в оболочке 82 легче, чем применение лазерного инструмента для вырезания желаемой части волокна 8. Кроме того, полного удаления периферической области, находящейся напротив указанной плоскости, можно достичь с меньшими усилиями, если уже был обеспечен соответствующий полый структурный элемент 822. Поскольку только небольшие разрезы потребовались бы в добавление к вводу полого структурного элемента 822, риска повреждения сердцевины 81 оптического волокна 8 можно было бы более легко избежать.

Оптическое волокно 8, показанное на фиг.16c, снабжается пятью полыми или сплошными структурными элементами 822, 822'

a) которые распределены случайным образом в периферийной зоне области оболочки заготовки 82;

b) которые имеют диаметр, равный приблизительно 1/10 диаметра оптического волокна 8.

Результаты, достигнутые с пятью структурными элементами 822, 822' с описанными размерами, являются очень хорошими. Однако передачу сигналов накачки через оболочку 82 в сердцевину уже можно значительно улучшить одиночным полым или сплошным структурным элементом 822, 822', который предпочтительно помещают поблизости от сердцевины 81 оптического волокна 8 и обеспечивают большим диаметром, например, в диапазоне 1/10-2/10 диаметра волокна 8. В общем, при более низком числе, структурные элементы 822, 822' помещают ближе к сердцевине 81 и снабжают более существенным диаметром.

При присутствии в большем числе структурные элементы 822, 822' должны быть случайным образом распределены и снабжены диаметром ближе к 1/10 диаметра волокна 8.

Для получения оптических волокон 8, показанных на фиг.16a-16c, предлагаются заготовки 10, которые можно преимущественно изготовить, как иллюстрируется на фиг.17a-17e. Заготовки обеспечиваются соответствующими полыми или сплошными структурными элементами 822, 822' согласно способам, описанным ниже.

В одном способе сплошные структурные элементы 122' вводят во вторичную кварцевую трубку 111, перед тем как кварцевые частицы 510 или смесь SiO2-A/A 58 засыпают в кварцевую трубку 111. Сплошной структурный элемент 122' состоит из чистого кварца или кварца, который был легирован для достижения лазерной активности и/или желаемого показателя преломления. Затем кварцевую трубку 111, кварцевые частицы 510 или смесь SiO2-A/A 58 и сплошной структурный элемент 122' сплавляют в печи 23, как описано выше.

Альтернативно, по меньшей мере, один удаляемый стержень 101, предпочтительно состоящий из углерода, вводят во вторичную кварцевую трубку 111 перед тем, как кварцевые частицы 510 или смесь SiO2-A/A 58 засыпают в кварцевую трубку 111. После того, как заготовку обработали в печи 23, стержень 101 удаляют, оставляя полый структурный элемент 122.

Фиг.17a показывает компоновку заготовки 10, выполненной с возможностью изготовления оптических волокон 8 согласно фиг.16a и 16b. Сплошной структурный элемент 122' с желаемыми размерами, в частности с плоскостью, ориентированной по направлению к области сердцевины, вставляют вместе с первичной заготовкой 1, 1' во вторичную кварцевую трубку 111, которую затем заполняют кварцевыми частицами с A/A-частицами или без A/A-частиц. После того, как заготовку 10 обработали в печи 23, сплошной структурный элемент 122' остается сплавленным внутри обработанной заготовки 10. В случае, когда был бы желателен полый структурный элемент 122, используют удаляемый стержень, как описано ниже.

Фиг.17b показывает компоновку заготовки 10, выполненной с возможностью изготовления оптических волокон 8 согласно фиг.16c, которая обеспечивается полыми структурными элементами 822. В данном примере пять удаляемых стержней 101 вставляют вместе с первичной заготовкой 1, 1' во вторичную кварцевую трубку 111, перед тем как вводят частицы 510 или смесь 58. После того, как заготовку 10 обработали в печи 23, стержни 101 удаляют, как иллюстрируется на фиг.17c, оставляя сплошную сердцевину 1,1' и пять полых структурных элементов 122 в обработанной заготовке 10.

Фиг.17d показывает компоновку заготовки 10, выполненной с возможностью изготовления оптического волокна 8 согласно фиг.16c, которая, однако, обеспечивается только одним сплошным структурным элементом 822'. В данном примере только один сплошной структурный элемент 122' вставлен вместе с первичной заготовкой 1, 1' во вторичную кварцевую трубку 111 перед тем, как вводят частицы 510 или смесь 58. После того, как заготовку 10 обработали в печи 23, сплошной структурный элемент 122' остается сплавленным внутри обработанной заготовки 10, как иллюстрируется на фиг.17e.

Описанные выше заготовки можно индивидуально разработать, объединить или чередовать, как требуется для заявителя. Первичные заготовки по изобретению можно вставить или интегрировать во вторичную заготовку. Вторичные заготовки можно интегрировать в заготовку более высокого порядка, т.е. третичную заготовку, которая включает, по меньшей мере, одну вторичную заготовку. Первичные или вторичные заготовки, содержащиеся в третичной заготовке, могут в качестве примера предназначаться для различных применений, таких как передача сигналов пользователя в различных областях длин волн или для передачи сигналов накачки. Заготовки более низкого порядка, например первичные или вторичные, можно вставить в заготовку более высокого порядка, например третичную, до или после обработки, т.е. выполнения теплового процесса. Однако полную структуру более высокого порядка, например третичную заготовку, включающую многочисленные легированные или нелегированные первичные, вторичные кварцевые трубки или кварцевые трубки более высокого порядка, также можно создать в одну стадию. В дальнейшей стадии кварцевые трубки можно индивидуально заполнить подходящими легированными частицами или смесями, чтобы получить желаемые показатели преломления или лазерные активности в выбранных зонах заготовки более высокого порядка.

Источники информации

1 Mool C. Gupta, Handbook of PHOTONICS, CRC Press, 1997 Boca Raton, chapter 10.7, pages 445-449.

2 John Beynon, Introductory University Optics, Prentice Hall, 1996.

3 Michael J.F. Digonnet, Rare-Earth-Doped Fiber Lasers and Amplifiers, 2 Edition, Marcel Dekker Inc, 2001.

Edition, Marcel Dekker Inc, 2001.

4 WO 2005/2005/102946 A1.

5 WO 2005102947 A1.

6 GB 2176472.

7 US 5572618.

8 WO 98/58884.

Изобретение относится к способу изготовления первичной, вторичной или более высокого порядка заготовки, которую можно использовать для вытягивания активного оптического волокна. Техническим результатом изобретения является улучшение однородности показателя преломления волокна. Способ изготовления заготовки, которую можно использовать для изготовления активного оптического волокна, которое содержит, по меньшей мере, одну сердцевину, соответствующую указанной заготовке, содержащий этапы, на которых: подготавливают в начальной технологической стадии кварцевую трубку и смесь SiO2-A/A, включающую частицы SiO2 и частицы А/А (усиления/ослабления); закрепляют кварцевую трубку, которая содержит внутреннее пространство, которое ограничено на нижнем конце кварцевой трубки замыкающим средством, выполненным из пористого материала, такого как пористое стекло; засыпают смесь SiO2-A/A во внутреннее пространство кварцевой трубки; вводят поток газа, такого как кислород O2, гелий He, хлор Cl2 или фтор F через первое замыкающее средство и через SiO2-A/A смесь, содержащуюся в кварцевой трубке, и нагревают кварцевую трубку, чтобы очистить и прокалить SiO2-A/A смесь при температуре ниже уровня стеклования, предпочтительно при примерно 1200°С; предпочтительно присоединяют соединительное устройство к верхнему концу первичной кварцевой трубки и создают пониженное давление внутри внутреннего пространства; нагревают при температуре выше уровня стеклования, по меньшей мере, нижнюю часть необработанной заготовки, чтобы сплавить кварцевую трубку и смесь SiO2-A/A. 5 н. и 14 з.п. ф-лы, 17 ил.

1. Способ изготовления заготовки (1), которую можно использовать для изготовления оптического волокна (8), которое содержит, по меньшей мере, одну сердцевину, соответствующую указанной заготовке (1), содержащий этапы, на которых:

подготавливают в начальной технологической стадии кварцевую трубку (11) и смесь SiO2-A/A, включающую частицы SiO2 (51) и, предпочтительно, частицы А/А (усиления/ослабления) (52),

закрепляют кварцевую трубку (11), которая содержит внутреннее пространство (12), которое ограничено на нижнем конце кварцевой трубки (11) замыкающим средством (13), выполненным из пористого материала, такого как пористое стекло;

засыпают смесь SiO2-A/A (51,52,58) во внутреннее пространство (12) кварцевой трубки (11);

вводят поток газа, такого как кислород О2, гелий Не, хлор Cl2 или фтор F через первое замыкающее средство и через SiO2-A/A смесь, содержащуюся в кварцевой трубке, и нагревают кварцевую трубку, чтобы очистить и прокалить SiO2-A/A смесь при температуре ниже уровня стеклования, предпочтительно при примерно 1200°С;

предпочтительно, присоединяют соединительное устройство (3) к верхнему концу первичной кварцевой трубки (11) и создают пониженное давление внутри внутреннего пространства (12); и

нагревают при температуре выше уровня стеклования, по меньшей мере, нижнюю часть необработанной заготовки (1), чтобы сплавить кварцевую трубку (11) и смесь SiO2-A/A (51, 52, 58).

2. Способ изготовления заготовки (1) по п.1, содержащий этапы, на которых производят плавление кварцевой трубки (11) и смеси SiO2-A/A (51, 52, 58) либо по всей длине, либо только частично, и одновременно вытягивают удлиненные элементы, такие как вытянутые первичные заготовки или волокна.

3. Способ изготовления заготовки по п.1 или 2, содержащий этапы, на которых в начальной технологической стадии, смешивают порошок частиц SiO2 (51), частиц А/А (52) и, предпочтительно, частиц добавки (56) для улучшения растворимости, такой как оксид алюминия AlxOx, хлорид алюминия AlxClx, германий Ge или фосфор Р.

4. Способ изготовления заготовки (1) по п.3, содержащий этапы, на которых выбирают частицы SiO2 (51), частицы А/А (52) и, предпочтительно, частицы добавки (56) для улучшения растворимости, которые имеют, по меньшей мере, приблизительно одинаковый размер.

5. Способ изготовления заготовки (1) по п.3, содержащий этапы, на которых применяют частицы А/А (52), которые содержат

a) по меньшей мере, один компонент из следующих ниже содержащих редкоземельные элементы (РЗЭ) частиц, выбранных из группы включающей неодим, европий, диспрозий, гольмий, эрбий, тулий, иттербий, РЗЭ оксиды (РЗЭ-О3) или РЗЭ хлориды (РЗЭ-Cl3), для получения лазерной активности в одной или нескольких областях длин волн; или

b) по меньшей мере, один из следующих ниже металлов Fe, Ni, Co, Cr, Cu, Mn, Ti и V, для получения требуемого ослабления.

6. Способ изготовления заготовки (1) по п.5, легированной А/А, которая представляет собой сплошную или полую заготовку, такую как стеклянная трубка (11d), легированная А/А, содержащий этапы, на которых в начальной технологической стадии

a) предоставляют частицы SiO2 (51) в форме ультрадисперсного порошка, предпочтительно, с диаметром зерна в диапазоне от 10 нм до 1 мкм;

b) предоставляют частицы А/А (52), предпочтительно, с диаметром частиц в диапазоне от 10 нм до 1 мкм, такие как соединения хлоридов (РЗЭ-Cl3);

c) предпочтительно, предоставляют добавку для улучшения растворимости, такую как соединения хлоридов;

d) предоставляют жидкость (55), такую как вода, метанол, этанол или спирт;

e) перемешивают ультрадисперсный SiO2 (51), частицы А/А (52), предпочтительно, Al-частицы (56) и жидкость (55), для получения суспензии (581);

f) сушат суспензию (581), предпочтительно, при температуре в диапазоне от 80°С до 120°С; и

g) применяют механическое воздействие к высушенной суспензии (582) для получения измельченной SiO2-A/A смеси (58), которую затем засыпают во внутреннее пространство (12) кварцевой трубки (11) или используют для изготовления полой заготовки, такой как кварцевая трубка (11).

7. Способ изготовления заготовки (1) по п.6, содержащий этапы, на которых добавляют ультрадисперсный SiO2 (51) к жидкости (55) и затем добавляют частицы А/А (52), для получения суспензии, или добавляют частицы А/А (52) к жидкости (55) и затем смешивают жидкость (55) с ультрадисперсным SiO2 (51), для получения суспензии.

8. Способ изготовления заготовки (1) по п.6, содержащий этапы, на которых предоставляют SiO2-A/A смесь (58), содержащую примерно

от 80% до 98% по атомной массе, предпочтительно 84% частиц SiO2 (51);

от 0,5% до 2,5% по атомной массе, предпочтительно 2% частиц А/А (52); и

от 1,5% до 7,5% по атомной массе частиц добавки для улучшения растворимости (56), предпочтительно частиц добавки для улучшения растворимости в семь раз больше, чем частиц А/А.

9. Способ изготовления заготовки (1) по п.6, содержащий этапы, на которых предоставляют на литр жидкости (55)

от 50 до 150 г, предпочтительно 100 г ультрадисперсного SiO2;

от 0,025 до 0,1, предпочтительно 0,05 моль А/А-хлорида; и

от 0,075 до 0,5, предпочтительно 0,2 моль Al-хлорида.

10. Способ изготовления заготовки (1') по п.1, содержащий этапы, на которых шлифуют поверхность заготовки (1) для того, чтобы, по меньшей мере, частично удалить материал кварцевой трубки (11), таким образом, оставляя заготовку (1'), которая состоит из остеклованной SiO2-A/A смеси (58).

11. Способ изготовления вторичной заготовки (10), по меньшей мере, из одной первичной заготовки (1,1'), изготовленной в соответствии со способом по любому из пп.1-10, содержащий этапы, на которых

вводят, по меньшей мере, одну первичную заготовку (1,1'), имеющую внешнюю поверхность, во вторичную кварцевую трубку (111), имеющую внутреннюю поверхность, при этом внешняя поверхность и внутренняя поверхность определяют второе внутреннее пространство (112), ограниченное на нижнем конце вторичной кварцевой трубки (111) вторым замыкающим средством (113);

закрепляют первичную заготовку (1,1'), по существу, в продольно коаксиальной взаимосвязи с вторичной кварцевой трубкой (111);

засыпают вторичные кварцевые частицы (510) или указанную SiO2-A/A смесь (58), предпочтительно, включающие легирующие добавки, такие как GeO2, P2O5, Al2O3, B2O3, выбранные, для получения требуемого показателя преломления, во второе внутреннее пространство (112);

ограничивают второе внутреннее пространство (112) на верхнем конце вторичной кварцевой трубки (111) вторым замыкающим средством (30);

создают пониженное давление внутри второго внутреннего пространства (112); и

нагревают при температуре выше уровня стеклования, по меньшей мере, нижнюю часть необработанной вторичной заготовки (10), чтобы сплавить вторичную кварцевую трубку (11) и вторичные кварцевые частицы (510) или SiO2-A/A смесь (58).

12. Способ изготовления вторичной заготовки (1, 10, 100) по п.11, содержащий этапы, на которых используют, по меньшей мере, одну кварцевую трубку (11, 111), которая была легирована А/А частицами (52), для изготовления первичной и/или вторичной заготовки (1, 100), и/или содержащий этапы, на которых используют различные А/А легирующие добавки для индивидуальных первичных заготовок (1) и/или кварцевых изолирующих трубок (11d).

13. Способ изготовления вторичной заготовки (10) п.11, содержащий этапы, на которых подготавливают, по меньшей мере, один структурный элемент (121; 122; 122') в области (120) оболочки заготовки (10), который предназначен для поддержки передачи сигналов накачки в сердцевину (81) оптического волокна (8), вытянутого из заготовки (10), причем структурный элемент (121; 122; 122') состоит из полости или материала, который, предпочтительно, отличается от остального материала оболочки в отношении показателя преломления и/или введенной РЗЭ-легирующей добавки.

14. Способ изготовления вторичной заготовки (10) по п.13, содержащий этапы, на которых

a) подготавливают, по меньшей мере, один сплошной или полый структурный элемент (121) с плоской или искривленной поверхностью, ориентированной по направлению к области сердцевины (1; 1') заготовки (10); или

b) подготавливают один сплошной или полый структурный элемент (122; 122'), предпочтительно, с диаметром составляющим, по меньшей мере, 1/10 диаметра заготовки (10), предпочтительно, расположенный на расстоянии 1/10 диаметра заготовки (10) от области (1; 1') сердцевины заготовки (10); или

с) подготавливают два или более сплошных или полых структурных элементов (122; 122'), предпочтительно, с диаметром составляющим, по меньшей мере, 1/10 диаметра заготовки (10), произвольным образом распределенных, предпочтительно, в периферийной зоне области оболочки заготовки (10).

15. Способ изготовления вторичной заготовки (10) по п.11, содержащий этапы, на которых вводят вспомогательные кварцевые трубки (11х) или вспомогательные удаляемые стержни (101; 101r), располагаемые, по меньшей мере, по существу, в двухмерной периодической структуре или произвольным образом распределенные, во вторичную кварцевую трубку (111), перед тем как SiO2-A/A-смесь (58) или вторичные кварцевые частицы (510) засыпают во вторичное внутреннее пространство (112).

16. Первичная, вторичная или более высокого порядка заготовка (1, 10, 100), изготовленная способом по пп.1-15.

17. Активное оптическое волокно (8), обычное оптическое волокно, вытянутое из заготовки (1, 10, 100), изготовленной способом по одному из пп.1-15.

18. Активное оптическое волокно (8) по п.17, в котором, по меньшей мере, один волоконный элемент (811х), относящийся к вспомогательному элементу, такому как вспомогательная кварцевая трубка (11х) или вспомогательный кварцевый стержень (15), вторичной заготовки (10, 100), выполнены с возможностью получения и направления сигнала накачки.

19. Активное оптическое волокно (8) по п.17 или 18, в котором, по меньшей мере, один волоконный элемент (811х), относящийся к трубчатому элементу (11х, 11d) вторичной заготовки (10, 100), предпочтительно к вспомогательной трубке, заполнен газом.

| JP 58069738 А, 26.04.1983 | |||

| US 6723435 B1, 20.04.2004 | |||

| WO 2005102947 A1, 03.11.2005 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5907652 A, 25.05.1999 | |||

| RENNER-ERNY R | |||

| et al | |||

| A NOVEL TECHNIQUE FOR ACTIVE FIBRE PRODUCTION, OPTICAL MATERIALS, №29, 03.2006, p.919-922 | |||

| Итоги науки и техники, Технология силикатных и тугоплавких неметаллических материалов | |||

| - М., 1989, т.2, с.22-24. | |||

Авторы

Даты

2012-09-10—Публикация

2007-12-07—Подача