Настоящее изобретение относится к способу изготовления первичной заготовки для оптического волокна, с использованием плазмохимического процесса внутреннего осаждения из паровой фазы, в котором легированные или нелегированные стеклообразующие прекурсоры направляются внутрь пустотелой стеклянной трубки основы, зона реакции в форме плазмы совершает возвратно-поступательное движение вдоль длины вышеупомянутой пустотелой стеклянной трубки основы между точкой разворота вблизи стороны подачи и точкой разворота вблизи стороны выпуска пустотелой трубки основы, причем трубка основы располагается в печи и при этом в вышеупомянутой зоне реакции создаются условия, при которых один или более комплектов слоев стекла, состоящих из по меньшей мере двух отдельных слоев стекла, осаждаются на внутренней поверхности вышеупомянутой трубки основы.

Для осуществления внутреннего осаждения из паровой фазы, реакционная смесь, состоящая из стеклообразующих газов и необязательных легирующих примесей, подводится на стороне подачи пустотелой стеклянной трубки основы, после чего упомянутые газы преобразуются в стекло в зоне реакции. Непрореагировавшие газы и/или остаточные продукты выпускаются через сторону выпуска пустотелой стеклянной трубки основы.

В процессе внутреннего осаждения из паровой фазы типа PCVD (плазмохимического осаждения из паровой фазы), зона реакции является плазмой, которая совершает возвратно-поступательное движение вдоль длины пустотелой стеклянной трубки основы. В процессе PCVD, слои стекла осаждаются непосредственно на внутренней поверхности пустотелой стеклянной трубки основы, независимо от направления движения зоны реакции. Процесс PCVD известен, помимо прочего, из US 4741747, US 5145509, US 5188648, WO 2004/101458 и US 2008/0044150.

В процессе внутреннего осаждения из паровой фазы типа MCVD (модифицированного химического осаждения из паровой фазы) или FCVD (химического осаждения из паровой фазы в печи), реакция стеклообразующих газов и необязательных легирующих примесей активируется путем нагрева внешней поверхности пустотелой стеклянной трубки основы, с использованием горелки или печи, соответственно. В зоне реакции, которая располагается вблизи горелки или печи, стеклообразующие газы преобразуются в так называемую сажу, каковая сажа осаждается на внутренней поверхности пустотелой стеклянной трубки основы под влиянием термофореза. Сажа преобразуется в стекло посредством нагрева. В процессе MCVD или FCVD, слои стекла осаждаются только тогда, когда зона реакции движется в направлении стороны выпуска пустотелой стеклянной трубки основы. Процессы PCVD, MCVD и FCVD известны в технике.

В JP 57-51139 раскрыт процесс MCVD, в котором создается исходный материал для оптического волокна. В цикле, несколько слоев стекла осаждается на внутренней поверхности трубки основы, причем осаждение начинается в позиции вблизи стороны подачи, и расстояние, проходимое зоной реакции в направлении стороны выпуска, изменяется с каждым слоем стекла. Исходный материал создается путем последовательного осуществления нескольких циклов.

Оптическое волокно состоит из сердцевины и внешнего слоя, окружающего упомянутую сердцевину, также именуемого "оболочкой". Сердцевина обычно имеет более высокий показатель преломления, чем оболочка, что обеспечивает возможность передачи света через оптическое волокно.

Сердцевина оптического волокна может состоять из одного или более концентрических слоев, каждый из которых имеет конкретную толщину и конкретный показатель преломления или конкретный градиент показателя преломления в радиальном направлении.

Оптическое волокно, сердцевина которого состоит из одного или более концентрических слоев, имеющих постоянный показатель преломления в радиальном направлении, также именуется оптическим волокном с (много)ступенчатым показателем преломления. Разность между показателем преломления ni концентрического слоя и показателем преломления ncl оболочки можно выразить через так называемое значение дельта, обозначаемое Δi%, и можно вычислить согласно следующей формуле:

,

,

где:

ni = значение показателя преломления слоя i

ncl = значение показателя преломления оболочки

Оптическое волокно также можно изготавливать таким образом, что получается сердцевина, имеющая так называемый градиентный профиль показателя преломления. Такой радиальный профиль показателя преломления задается, как значением дельта Δ%, так и так называемым значением альфа α. Максимальный показатель преломления в сердцевине используется для определения значения Δ%. Значение альфа можно определить согласно следующей формуле:

,

,

где:

n1 = значение показателя преломления в центре волокна

a = радиус сердцевины с градиентным показателем преломления [мкм]

α = значение альфа

r = радиальная позиция в волокне [мкм]

Радиальный профиль показателя преломления оптического волокна следует рассматривать как представление показателя преломления как функции радиальной позиции в оптическом волокне. Аналогично можно графически представить разность показателей преломления относительно оболочки как функцию радиальной позиции в оптическом волокне, что также можно рассматривать как радиальный профиль показателя преломления.

Форма радиального профиля показателя преломления и, в частности, значения толщины концентрических слоев и показатель преломления или градиент показателя преломления в радиальном направлении сердцевины определяют оптические свойства оптического волокна.

Первичная заготовка содержит один или более слоев заготовки, которые образуют основание для одного или более концентрических слоев сердцевины и/или часть оболочки оптического волокна, которую можно получить из окончательной заготовки.

Слой заготовки формируется из нескольких слоев стекла. В процессе внутреннего осаждения из паровой фазы, слой стекла является слоем, который осаждается при перемещении зоны реакции от стороны подачи к стороне выпуска или от стороны выпуска к стороне подачи.

Упомянутая здесь окончательная заготовка является заготовкой, из которой производится оптическое волокно, с использованием процесса вытягивания волокна.

Для получения окончательной заготовки, первичная заготовка снабжается с внешней стороны дополнительным слоем стекла, каковой дополнительный слой стекла содержит оболочку или часть оболочки. Упомянутый дополнительный слой стекла может наноситься непосредственно на первичную заготовку. Можно также помещать первичную заготовку в заранее сформированную стеклянную трубку, также именуемую "трубкой-рубашкой". Упомянутая рубашка может сжиматься, охватывая первичную заготовку. Наконец, первичная заготовка может содержать, как сердцевину, так и оболочку оптического волокна, что избавляет от необходимости наносить дополнительный слой стекла. В этом случае первичная заготовка идентична окончательной заготовке. Радиальный профиль показателя преломления можно измерять на первичной заготовке и/или на окончательной заготовке.

Длина и диаметр окончательной заготовки определяют максимальную длину оптического волокна, которую можно получить из окончательной заготовки.

Чтобы снизить стоимость производства оптических волокон и/или повысить выход в расчете на первичную заготовку, необходимо производить максимальную длину оптического волокна, которое удовлетворяет требуемым стандартам качества, и которое выполнено из окончательной заготовки.

Диаметр окончательной заготовки может увеличиваться за счет нанесения более толстого слоя дополнительного стекла на первичную заготовку. Поскольку оптические свойства оптического волокна определяются радиальным профилем показателя преломления, слой дополнительного стекла все время должен находиться в правильной пропорции к толщине слоя для слоев заготовки первичной заготовки, которые будут формировать сердцевину, в частности, один или более концентрических слоев сердцевины, в оптическом волокне. Следовательно, толщина слоя для слоя стекла, дополнительно наносимого на первичную заготовку, ограничивается толщиной слоев заготовки, формируемых посредством процесса внутреннего осаждения из паровой фазы.

Длина окончательной заготовки может увеличиваться за счет увеличения длины, в частности, используемой длины, первичной заготовки. Термин "используемая длина" следует понимать в смысле длины первичной заготовки, на протяжении которой оптические свойства остаются в заранее определенных пределах допуска, каковые пределы допуска выбраны так, чтобы получить оптические волокна, отвечающие желаемым стандартам качества.

Для определения используемой длины первичной заготовки, радиальный профиль показателя преломления измеряется в нескольких позициях на протяжении ее длины, после чего можно, на основании упомянутых измерений, для определения так называемых продольного профиля показателя преломления и, при желании, продольного геометрического профиля для каждого слоя заготовки.

Таким образом, продольный профиль показателя преломления можно рассматривать как графическое представление показателя преломления слоя заготовки как функцию продольной позиции в первичной заготовке. Для определения продольного профиля показателя преломления можно, конечно, также использовать разность показателей преломления вместо показателя преломления.

Продольный геометрический профиль можно рассматривать как графическое представление площади поперечного сечения слоя заготовки как функции продольной позиции в первичной заготовке. Площадь поперечного сечения, также именуемая CSA, можно вычислить на основании радиального профиля показателя преломления. CSA можно вычислить следующим образом:

,

,

где

CSAi = площадь поперечного сечения слоя заготовки i [мм2]

di,u = наружный диаметр слоя заготовки i [мм]

di,i = внутренний диаметр слоя заготовки i [мм]

На используемую длину первичной заготовки, в частности, оказывает негативное влияние так называемый "конус". Термин "конус" следует понимать в смысле отклонения оптических и/или геометрических свойств первичной заготовки в областях вблизи ее концов. Следует различать оптический конус и геометрический конус.

Оптический конус относится к отклонениям показателя преломления (или разности показателей преломления), тогда как геометрический конус относится к отклонениям площади поперечного сечения слоя заготовки.

Если первичная заготовка сформирована из нескольких слоев заготовки, оптический и геометрический конусы слоев заготовки могут отличаться друг от друга.

Способы уменьшения оптического и/или геометрического конуса известны в технике.

В патенте США № US 4741747, например, раскрыт способ изготовления оптических заготовок согласно способу PCVD, в котором слои стекла осаждаются за счет вынужденного возвратно-поступательного движения плазмы между двумя точками разворота внутри стеклянной трубки, с добавлением в трубку реакционной газовой смеси при температуре в пределах от 1100°C до 1300°C и давлении в пределах от 1 кПа до 30 кПа. Заставляя плазму двигаться согласно нелинейной функции времени вблизи, по меньшей мере, одной из точек разворота, можно уменьшить размер области, демонстрирующей непостоянную геометрию осаждения на концах оптической заготовки.

Авторы настоящего изобретения обнаружили, что такой способ действительно позволяет уменьшить геометрический конус, но что оптический конус не улучшается, или даже ухудшается. Кроме того, авторы настоящего изобретения обнаружили, что в ряде случаев необходимо влиять на показатель преломления осаждаемого стекла также в других позициях вне так называемых конических областей.

Хотя, таким образом, можно, с использованием способов, отвечающих уровню техники, увеличить используемую длину первичной заготовки, требуется способ, посредством которого можно еще больше увеличить используемую длину.

Соответственно задачей настоящего изобретения является обеспечение способа изготовления первичных заготовок для оптических волокон, которые имеют большую используемую длину.

Другой задачей настоящего изобретения является обеспечение способа изготовления первичных заготовок для оптических волокон, в котором влияние оптического конуса может происходить независимо от геометрического конуса.

Еще одной задачей настоящего изобретения является обеспечение способа, посредством которого показатель преломления и/или площадь поперечного сечения можно точно устанавливать желаемым образом как функцию позиции в продольном направлении первичной заготовки.

Настоящее изобретение отличается тем, что способ содержит этап, на котором: задают условия осаждения как функцию позиции зоны реакции, если смотреть в продольном направлении пустотелой стеклянной трубки основы, для осаждения, по меньшей мере, одного слоя стекла, при том, что заданные таким образом условия осаждения отличаются друг от друга при осаждении вышеупомянутого слоя стекла.

Настоящее изобретение основано на том соображении, что при вытягивании окончательной заготовки, значения толщины слоев для слоев стекла, осаждаемых с использованием процесса внутреннего осаждения из паровой фазы значительно уменьшаются в окончательной заготовке. Типичное оптическое волокно имеет диаметр 125 мкм. Окончательная заготовка для одномодовых волокон имеет диаметр, например, от около 100 до около 150 мм или даже больше. Поэтому толщина слоев заготовки, и, таким образом, также толщина слоев стекла в окончательной заготовке, уменьшаются с коэффициентом порядка от около 800 до около 1200, или даже больше, в ходе изготовления оптического волокна.

Авторы настоящего изобретения выяснили, что путь распространения света через оптическое волокно определяется усредненными свойствами нескольких смежных слоев стекла, а не свойствами каждого отдельного слоя стекла. Авторы настоящего изобретения, таким образом, обнаружили, что можно формировать слой заготовки из комплектов слоев стекла, причем каждый комплект слоев стекла состоит из, по меньшей мере, двух слоев стекла, и оптические свойства, по меньшей мере, двух слоев стекла в комплекте слоев стекла отличаются друг от друга, но это не оказывает влияния на распространение света через оптическое волокно.

Таким образом, авторы настоящего изобретения обнаружили, что первое волокно, изготовленное из первой первичной заготовки, сформированная из одного или более слоев заготовки, каждый из которых, в свою очередь, сформирован из слоев стекла, идентичных друг другу, имеет такие же оптические свойства, как второе волокно, изготовленное согласно настоящему изобретению, причем усредненные оптические свойства комплекта слоев стекла во второй первичной заготовке соответствуют оптическим свойствам слоев стекла в первой первичной заготовке. Заметим, что усредненные оптические свойства определяются в радиальном направлении.

Другими словами, авторы настоящего изобретения обнаружили, что в процессе внутреннего осаждения из паровой фазы, в котором производится осаждение сравнительно тонких слоев стекла, не все слои стекла должны иметь строго одинаковый показатель преломления или одинаковую площадь поперечного сечения; предпочтительно, толщина отдельного слоя стекла в оптическом волокне, созданном из первичной заготовки, значительно меньше длины волны света, который распространяется через оптическое волокно, и средний показатель преломления слоев стекла идентичен показателю преломления слоя заготовки в первичной заготовке, в которой все слои стекла демонстрируют одинаковый показатель преломления. Кроме того, желательно применять вышеописанную задачу, касающуюся значения показателя преломления, также к площади поперечного сечения слоев стекла в комплекте слоев стекла, полученных осаждением.

С использованием настоящего изобретения, можно устанавливать условия осаждения слоев стекла таким образом, чтобы геометрический конус был минимальным, а оптический конус слабо или вовсе не подвергался влиянию. С использованием настоящего изобретения, также можно устанавливать условия осаждения слоев стекла таким образом, чтобы оптический конус был минимальным, а геометрический конус слабо или вовсе не подвергался влиянию. Другими словами, было обнаружено, что с использованием настоящего изобретения можно устанавливать оптический конус и геометрический конус независимо друг от друга. Следовательно, используемая длина первичной заготовки может увеличиваться в сравнении со способами, отвечающими уровню техники.

Настоящее изобретение обеспечивает возможность установления среднего показателя преломления и/или средней площади поперечного сечения слоя заготовки, если смотреть в радиальном направлении, в зависимости от позиции вдоль длины заготовки. Для этого условия осаждения можно изменять как функцию позиции зоны реакции. Поэтому желательно, чтобы условия осаждения слоев стекла, являющихся смежными друг с другом в комплекте слоев стекла, отличались друг от друга.

В частности, была обнаружена возможность уменьшить локальные отклонения от среднего показателя преломления и/или средней площади поперечного сечения слоя заготовки, если смотреть в радиальном направлении, за счет установления условий осаждения как функции позиции зоны реакции, если смотреть в продольном направлении пустотелой стеклянной трубки основы, для каждого из слоев стекла в комплекте слоев стекла. Таким образом, предпочтительно, чтобы в конкретном комплекте слоев стекла значение показателя преломления и/или площадь поперечного сечения одного слоя стекла, полученного осаждением, отличалось от значения показателя преломления и/или площади поперечного сечения другого слоя стекла, полученного осаждением.

Другими словами, настоящее изобретение не ограничивается влиянием на геометрический и оптический конус, но допускает использование вдоль полной длины первичной заготовки.

В особом варианте осуществления, среднее значение показателя преломления и/или средняя площадь поперечного сечения конкретного комплекта слоев стекла, состоящего из нескольких отдельных слоев стекла, полученных осаждением, можно рассматривать как комбинацию значения показателя преломления или площади поперечного сечения каждого из отдельных слоев стекла, при том, что значения показателя преломления и/или площади поперечного сечения, по меньшей мере, двух таких отдельных слоев стекла в вышеупомянутом комплекте слоев стекла отличаются друг от друга.

Настоящее изобретение дополнительно обеспечивает возможность изготовления первичной заготовки, в которой отношение площадей поперечного сечения различных слоев заготовки, по существу постоянно вдоль длины первичной заготовки, но при этом значения толщины слоев для слоев заготовки не постоянны вдоль длины первичной заготовки. Такую первичную заготовку можно снабдить дополнительным слоем стекла на дополнительном этапе обработки, выбирая при этом толщину слоя дополнительного слоя стекла таким образом, чтобы отношение между площадью поперечного сечения дополнительного слоя стекла и площадью поперечного сечения слоя заготовки было постоянным вдоль длины первичной заготовки. Таким образом, получается окончательная первичная заготовка, в которой отношение между дополнительным слоем и слоями заготовки постоянно вдоль длины окончательной заготовки. Наружный диаметр такой окончательной заготовки обычно не постоянен в продольном направлении. Вышеупомянутая технология также именуется "улучшение профиля за счет дополнительной оболочки". После вытягивания в волокно, имеющее постоянный наружный диаметр, окончательная заготовка, создаваемая по технологии улучшения профиля за счет дополнительной оболочки, даст волокно, в котором значения толщины слоев стекла для концентрических слоев сердцевины и оболочки, по существу, постоянны, если смотреть в продольном направлении, что, в свою очередь, позволяет создать волокно, демонстрирующее, по существу, постоянные оптические свойства, если смотреть в продольном направлении.

Таким образом, решается, по меньшей мере, одна из вышеупомянутых задач.

В предпочтительном варианте осуществления, каждый из слоев стекла в комплекте слоев стекла имеет толщину, если смотреть в радиальном направлении, в пределах от 0,1 мкм до 10 мкм, предпочтительно, от 0,5 мкм до 5 мкм.

В другом предпочтительном варианте осуществления, количество слоев стекла, из которых сформирован комплект слоев стекла, находится в диапазоне от 2 до 100, предпочтительно от 2 до 50, и более предпочтительно, от 4 до 30. Сравнительно большое количество слоев стекла позволяет обеспечивать точную регулировку усредненных оптических свойств комплекта слоев стекла. Малое количество слоев стекла сравнительно легко поддается управлению, но налагает ограничения в отношении возможностей установления усредненных оптических свойств комплекта слоев стекла. Процесс, легко управляемый на практике, может осуществляться с использованием комплекта слоев стекла, содержащего около 10-20 слои стекла.

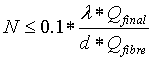

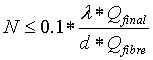

Количество слоев стекла в комплекте слоев стекла предпочтительно устанавливать так, чтобы выполнялось следующее условие:

,

,

где

N = количество слоев стекла в комплекте слоев стекла [-]

λ = минимальная используемая длина волны оптического волокна [мкм]

D = толщина слоя 3 стекла в комплекте 4 слоев стекла первичной заготовки [мкм]

Qfinal = диаметр окончательной заготовки, созданной из первичной заготовки [мм]

Qfibre = диаметр оптического волокна [мм].

Задание условий осаждения предпочтительно содержит установление одного или более параметров процесса, выбранных из группы, состоящей из: количества дополнительного газа, подлежащего измерению на стороне подачи, скорости движения зоны реакции, интенсивности плазмы зоны реакции и длины зоны реакции. Термин "количество" следует понимать, в частности, в смысле расхода, т.е. количество за единицу времени.

Заметим, что направление движения зоны реакции не следует рассматривать как условие осаждения.

Таким образом, в особом варианте осуществления настоящего изобретения существует возможность разделения длины осаждения, т.е. длины трубки основы вдоль которой зона реакции перемещается между двумя точками разворота, на отдельные области осаждения, причем для каждой области осаждения определяется соответствующее условие осаждения. В частности, получается, что условие осаждения, определяемое для области осаждения, можно регулировать в ходе процесса осаждения.

Подача дополнительного газа предпочтительно происходит в форме одного или более импульсов, имеющих длину импульса и высоту импульса. В реакционную смесь добавляются легирующие примеси. Подходящее устройство для этого варианта осуществления описано в EP 2 199 263. С использованием упомянутого устройства, основной поток газа, состоящий из стеклообразующих газов, в необязательном порядке содержащий некоторое количество легирующих примесей, подводится со стороны подачи пустотелой стеклянной трубки основы. Дополнительное количество легирующих примесей можно подавать в дополнительном потоке газа. Таким образом, настоящее изобретение можно использовать, например, добавляя импульсы дополнительной легирующей примеси в основной поток газа.

Длина импульса, предпочтительно, поддерживается сравнительно небольшой, чтобы можно было устанавливать показатель преломления слоя стекла, если смотреть в продольном направлении, как можно точнее. Тогда высота импульса определяет степень влияния на показатель преломления. Предпочтительно, длина импульса находится в диапазоне от 1 мс до 500 мс, более предпочтительно, от 1 мс до 200 мс, еще более предпочтительно, от 5 мс до 100 мс.

Хотя устройство согласно EP 2 199 263 относится к импульсной подаче дополнительных газов, способ согласно настоящему изобретению этим не ограничивается. Можно также, например, использовать контроллер расхода, например, контроллер массового расхода.

Дополнительный газ может представлять собой газ, который увеличивает или уменьшает показатель преломления. Кроме того, настоящее изобретение не ограничивается использованием одной легирующей примеси; можно также использовать комбинацию легирующих примесей. Кроме того, используемые легирующие примеси могут изменяться с каждым слоем стекла в комплекте слоев стекла. Подходящими легирующими примесями являются, например, GeCl4, PO2Cl5, N2CF4, SiF4, C2F6, C4F8, CCl2F2, SiF4, Si2F6, SF6, NF3 и F2.

Устанавливая количество легирующей примеси вдоль длины первичной заготовки можно получать желаемый продольный профиль показателя преломления. При необходимости, скорость движения зоны реакции также можно устанавливать как функцию позиции, чтобы влиять на толщину слоя стекла в продольном направлении. Таким образом, можно также влиять на геометрическую бумагу.

Дополнительный газ также может представлять собой газ, который непосредственно не оказывает воздействия, повышающего показатель преломления или снижающего показатель преломления, но посредством которого такое воздействие может оказываться косвенно. Примерами таких газов являются O2, Ar и He. Упомянутые газы, при подаче в зону реакции, влияют на интенсивность плазмы, в результате чего эффективность внедрения легирующих примесей может увеличиваться или уменьшаться, в зависимости от обстоятельств. Кроме того, можно, в некоторой степени, влиять на суммарное количество осаждаемого стекла и, таким образом, толщину слоя для слоя стекла.

По соображениям управляемости процесса осаждения, в способе согласно изобретению предпочтительно использовать только один дополнительный газ. Заметим, что газы, дополнительно подаваемые для установления среднего показателя преломления в радиальном направлении комплекта слоев стекла, могут или не могут суммироваться с основным объемом легирующих примесей, уже подаваемых в пустотелую стеклянную трубку основы в качестве постоянного потока совместно с другими стеклообразующими газами.

Задание комплекта слоев стекла, предпочтительно, дополнительно содержит установление длины осаждения для каждого слоя стекла. Под длиной осаждения следует понимать расстояние между точкой разворота зоны реакции вблизи стороны подачи и точкой разворота зоны реакции вблизи стороны выпуска пустотелой стеклянной трубки основы. Таким образом, установление длины осаждения можно производить, устанавливая позицию точек разворота зоны реакции для слоев стекла в комплекте слоев стекла. Изменение длины осаждения является одной возможностью оказывать влияние на толщину слоя комплекта слоев стекла вблизи стороны подачи и/или стороны выпуска. Предпочтительно, чтобы длина осаждения на стороне подачи не превышала длину плазмы. Кроме того, предпочтительно, чтобы длина осаждения на стороне выпуска не превышала длину плазмы. Длина плазмы в процессе PCVD оставляет от около 5 см до около 60 см, предпочтительно, от 15 см до 25 см. Заметим, что установление длины осаждения не следует рассматривать как задание условий осаждения.

Зона реакции предпочтительно представляет собой плазму, генерируемую посредством микроволнового излучения, она предпочтительно совершает возвратно-поступательное движение в продольном направлении пустотелой стеклянной трубки основы, между двумя точками разворота, со средней скоростью в пределах от 2 м/мин до 40 м/мин, предпочтительно, от 15 м/мин до 25 м/мин.

Первичная заготовка, предпочтительно, содержит, по меньшей мере, один слой заготовки, каковой слой заготовки, по меньшей мере, частично сформирован из комплектов слоев стекла, причем слой заготовки имеет, по существу, постоянный средний показатель преломления, если смотреть в радиальном направлении. Принцип настоящего изобретения применим, как к слоям заготовки, имеющим постоянный (средний) показатель преломления, именуемым слоями заготовки со "ступенчатым показателем преломления", так и к слоям заготовки, имеющим непостоянный показатель преломления. Например, настоящее изобретение также можно использовать при изготовлении заготовок для оптических волокон, имеющих сердцевину типа градиентного показателя преломления или сердцевину, имеющую треугольный профиль показателя преломления.

Если первичная заготовка содержит несколько разных слоев заготовки, комплекты слоев стекла, из которых сформированы упомянутые разные слои заготовки, могут отличаться друг от друга. Первый слой заготовки может быть сформирован, например, из комплектов слоев стекла, содержащих десять слоев стекла, тогда как второй слой заготовки формируется из комплектов слоев стекла, содержащих шестнадцать слоев стекла.

Настоящее изобретение дополнительно относится к способу изготовления окончательной заготовки для оптического волокна, содержащему этапы, на которых:

i) изготавливают первичную заготовку согласно настоящему изобретению;

ii) сжимают первичную заготовку, полученную на этапе i), в цельную первичную заготовку под влиянием источника тепла,

iii) в необязательном порядке, наносят дополнительное количество стекла на внешнюю сторону цельной первичной заготовки, полученной на этапе ii), для формирования окончательной заготовки.

Затем оптическое волокно можно создавать путем нагрева одного конца окончательной заготовки и вытягивания из нее оптического волокна. Способы вытягивания оптических волокон известны в технике.

Настоящее изобретение дополнительно относится к первичной заготовке, полученной посредством настоящего способа, произведенной затем окончательной заготовке и получаемым из нее оптическим волокнам.

Далее настоящее изобретение будет объяснено более подробно посредством примера со ссылкой на ряд фигур, в связи с чем, следует отметить, однако, что настоящее изобретение никоим образом не ограничивается нижеприведенными примерами.

Фиг.1 схематически показывает плазмохимический процесс внутреннего осаждения из паровой фазы.

Фиг.2 схематически показывает радиальный профиль показателя преломления оптического волокна со ступенчатым показателем преломления

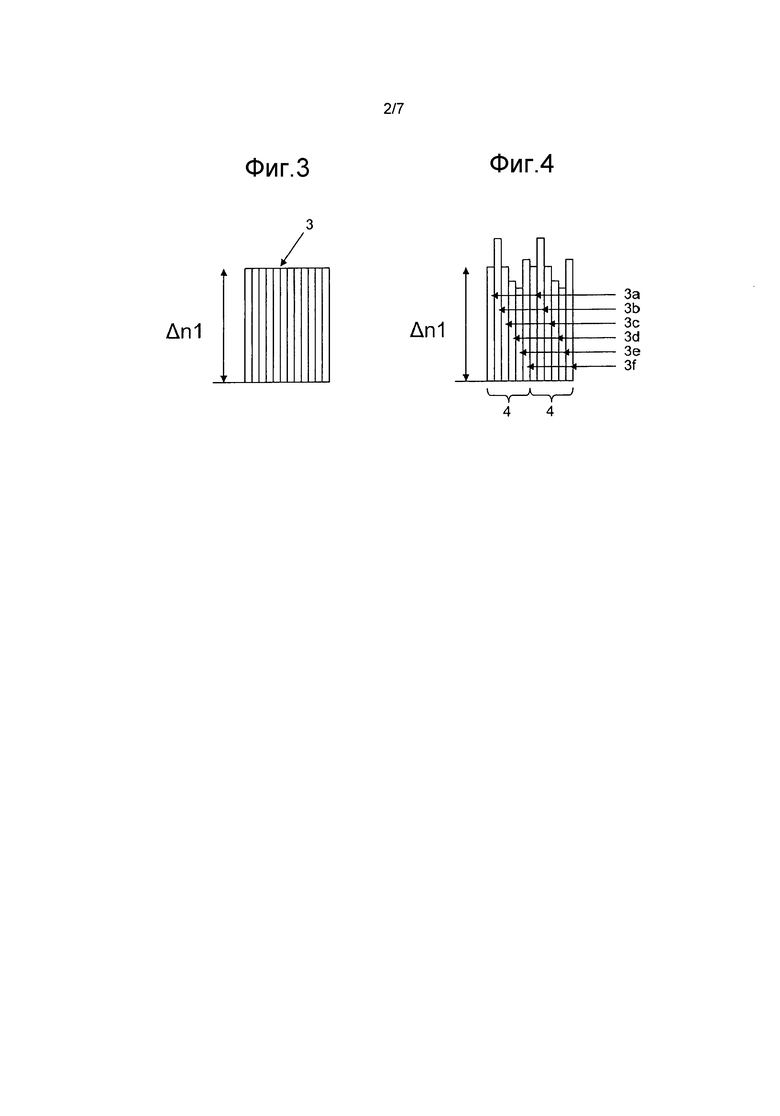

Фиг.3 показывает часть радиального профиля показателя преломления оптического волокна со ступенчатым показателем преломления согласно уровню техники.

Фиг.4 показывает часть радиального профиля показателя преломления оптического волокна со ступенчатым показателем преломления согласно настоящему изобретению.

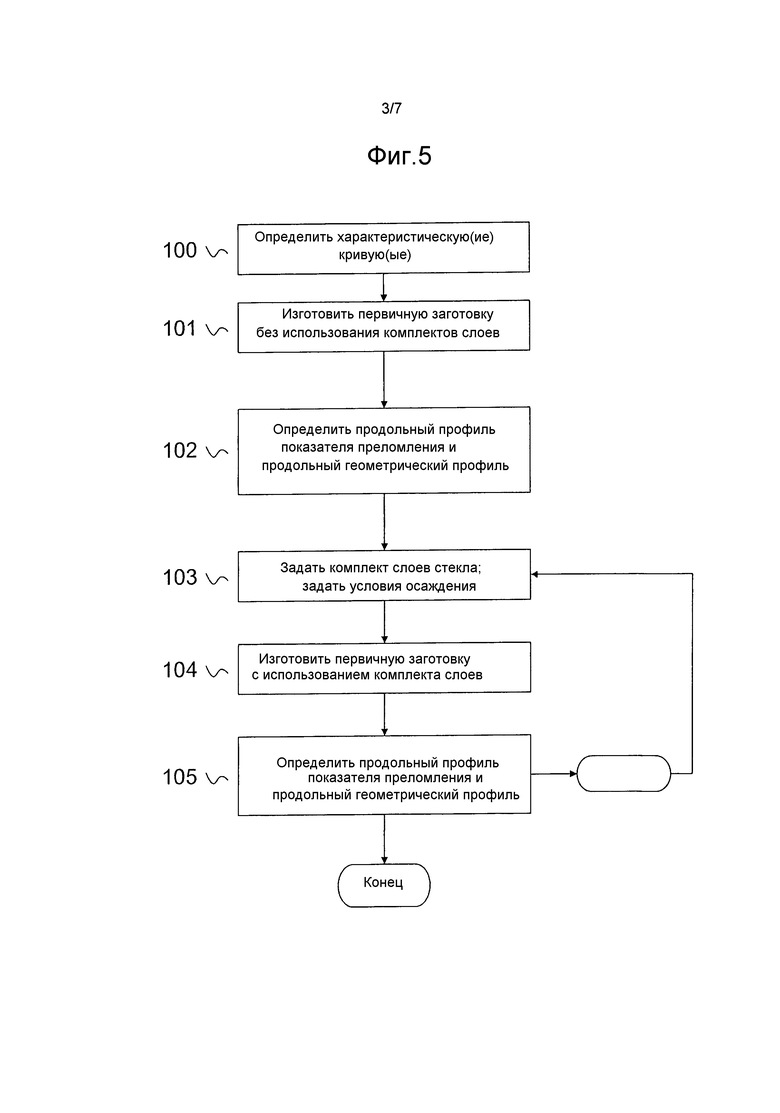

Фиг.5 показывает вариант осуществления реализации способа согласно настоящему изобретению.

Фиг.6 показывает пример характеристической кривой.

Фиг.7 показывает пример нескольких характеристических кривых.

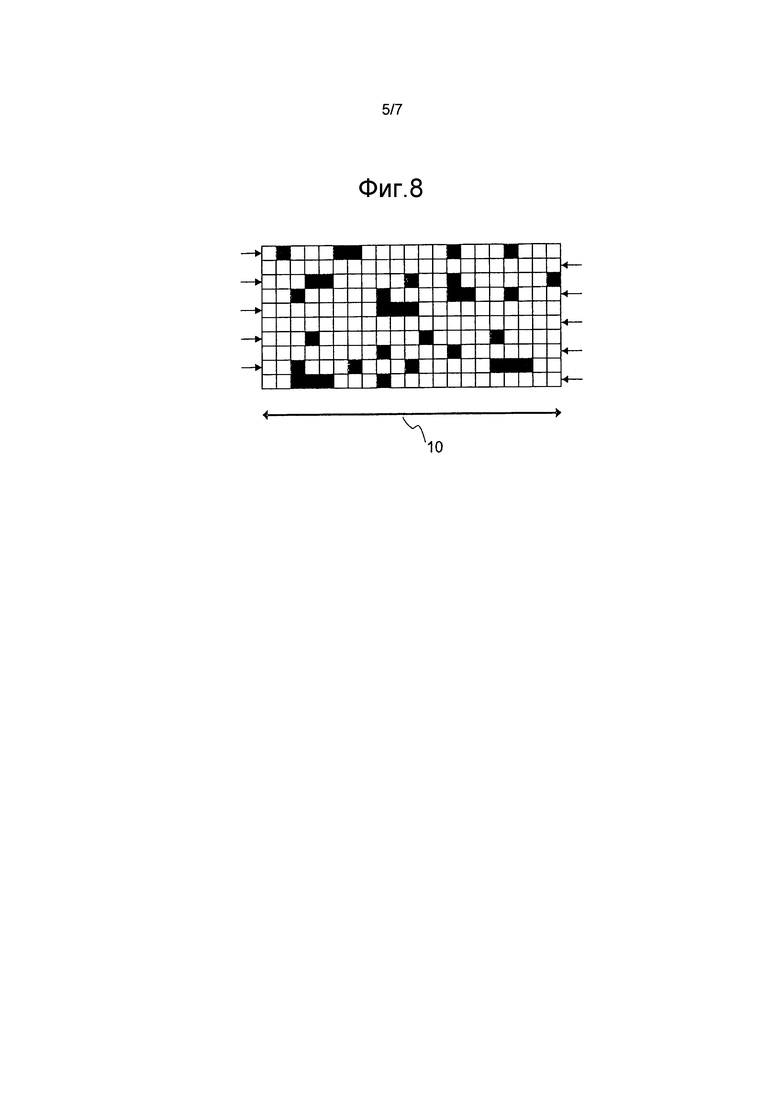

Фиг.8 схематически показывает предпочтительный вариант осуществления способа согласно настоящему изобретению.

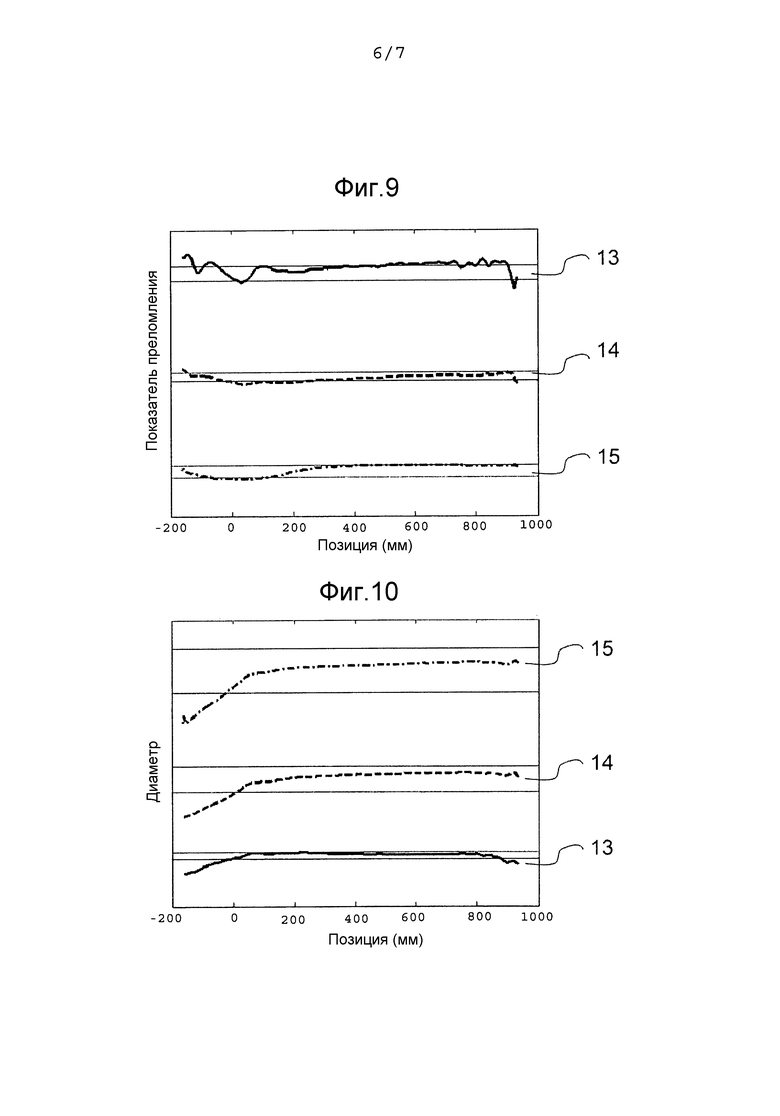

Фиг.9 показывает продольный профиль показателя преломления первичной заготовки, изготовленной согласно уровню техники.

Фиг.10 показывает продольный геометрический профиль первичной заготовки, изготовленной согласно уровню техники.

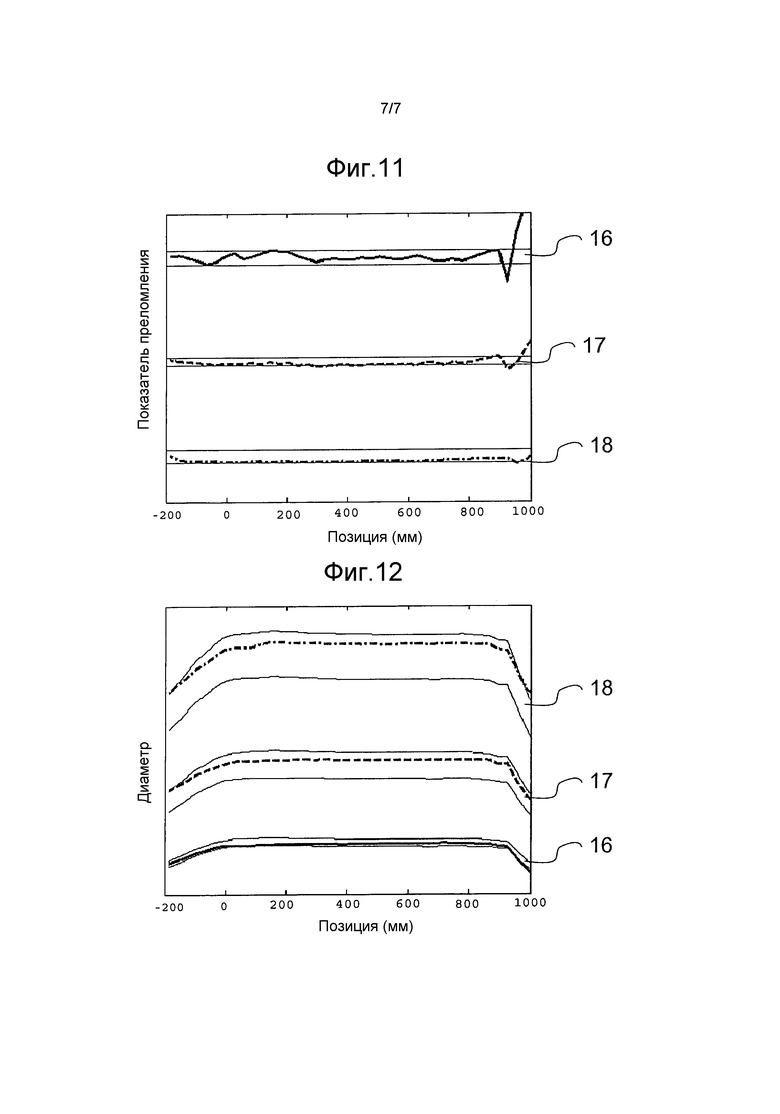

Фиг.11 показывает продольный профиль показателя преломления первичной заготовки, изготовленной согласно настоящему изобретению.

Фиг.12 показывает продольный геометрический профиль первичной заготовки, изготовленной согласно настоящему изобретению.

На фиг.1 схематически показан процесс внутреннего осаждения из паровой фазы для изготовления первичной заготовки для оптических волокон. Пустотелая стеклянная трубка 5 основы имеет сторону 6 подачи и сторону 7 выпуска. Сторона 6 подачи и сторона 7 выпуска могут располагаться между каналом впуска газа и каналом выпуска газа, соответственно (не показаны). Сторона 6 подачи и сторона 7 выпуска может быть сужена, например, посредством цилиндрического канала, снабженного уплотнительным кольцом, что позволяет изолировать внутренний объем пустотелой стеклянной трубки 5 основы от окружающей атмосферы. Такая конструкция позволяет осуществлять процесс внутреннего осаждения из паровой фазы при пониженном давлении, когда насос (не показан) подключен к каналу выпуска газа. Реакционная смесь, содержащая стеклообразующие газы и необязательные легирующие примеси, подводится на стороне 6 подачи в ходе процесса осаждения из паровой фазы. Любые дополнительные легирующие примеси, подаваемые согласно способу настоящего изобретения, могут либо подаваться непосредственно на стороне 6 подачи, либо смешиваться с реакционной смесью до подачи.

Кроме того, на фиг.1 показана зона 8 реакции, каковая зона 8 реакции совершает возвратно-поступательное движение в ходе процесса внутреннего осаждения из паровой фазы между точкой 11 разворота, находящейся вблизи стороны 6 подачи, и точкой 12 разворота, находящейся вблизи стороны 7 выпуска. Зона 8 реакции имеет длину 9, если смотреть в продольном направлении трубки 5 основы, которая сравнительно мала по отношению к длине осаждения. Для процесса PCVD, длина 9 оставляет от около 5 см до около 60 см.

Расстояние между двумя точками разворота равна длине 10 осаждения, каковая длина 10 осаждения соответствует длине, вдоль которой слои стекла осаждаются на внутренней поверхности пустотелой стеклянной трубки 5 основы. В процессе внутреннего осаждения из паровой фазы типа PCVD, по меньшей мере, длина 10 осаждения и две точки разворота могут быть окружены печью (не показана), в которой установлена температура от около 800°C до около 1300°C, предпочтительно 950°C - 1100°C.

В ходе процесса внутреннего осаждения из паровой фазы, газовая смесь легированных или нелегированных стеклообразующих газов подводится через сторону 6 подачи пустотелой стеклянной трубки 5 основы, каковые стеклообразующие газы преобразуются в стекло в зоне 8 реакции. С использованием возвратно-поступательного движения зоны 8 реакции между точками 11 и 12 разворота, несколько слоев 3 стекла (см. фиг.3 и 4) осаждаются, таким образом, на внутренней поверхности пустотелой стеклянной трубки 5 основы.

Настоящее изобретение относится к процессу внутреннего осаждения из паровой фазы типа PCVD, в котором микроволновое излучение направляется внутрь пустотелой стеклянной трубки 5 основы через резонансное пространство, также именуемое резонатором, которое частично окружает пустотелую стеклянную трубку 5 основы, если смотреть в продольном направлении, для формирования зоны 8 реакции, т.е. плазмы. Длина 9 зоны 8 реакции зависит, в частности, от конструкции резонатора и настроек процесса. Отношение между длиной 9 зоны реакции и длиной резонатора, если смотреть в продольном направлении, находится в диапазоне от около 0,5 до около 3.

В процессе PCVD, резонансное пространство совершает возвратно-поступательное движение вдоль длины пустотелой стеклянной трубки основы между точками 11 и 12 разворота. Резонаторы известны в технике, например из патентных заявок США опубликованных под №№ US 2007/0289532, US 2003/0159781 и US 2005/0172902, и патентов США №№ US 4844007, US 4714589 и US 4877938. Процесс PCVD является так называемым процессом низкого давления, и это означает, что давление в ходе процесса внутреннего осаждения из паровой фазы устанавливается в диапазоне 1-40 мбар, предпочтительно, в диапазоне 5-30 мбар.

На фиг.2 схематически показан радиальный профиль показателя преломления сжатой первичной заготовки для оптического волокна. Первичная заготовка содержит сердцевину 1 и оболочку 2. Разность показателей преломления между сердцевиной 1 и оболочкой 2 обозначается Δn1. Сердцевина 1 и оболочка 2 имеют постоянное значение показателя преломления, если смотреть в радиальном направлении. Таким образом, обеспечивается первичная заготовка для оптического волокна с показателем преломления ступенчатого типа. После изготовления первичной заготовки согласно фиг.2, оболочка 2 содержит трубку 5 основы и, возможно, один или более дополнительных слоев заготовки (не показаны). Со ссылкой на фиг.3, сердцевина 1 и любые дополнительные слои заготовки следует рассматривать как слои заготовки, выполненные из нескольких слоев 3 стекла. Слои 3 стекла осаждаются при возвратно-поступательном движении зоны 8 реакции в ходе процесса внутреннего осаждения из паровой фазы. Заметим, что трубку 5 основы в первичной заготовке не следует рассматривать как слой заготовки.

На фиг.3 схематически представлена часть сердцевины 1 и оболочки 2 сжатой первичной заготовки, изготовленной согласно уровню техники, в которой схематически показаны осажденные слои 3 стекла сердцевины 1. Каждый слой 3 стекла сердцевины 1 демонстрирует одну и ту же разность Δn1 показателей преломления, с оболочкой 2. Поскольку каждый слой 3 стекла демонстрирует разность Δn1 показателей преломления с оболочкой 2, средняя разность показателей преломления сердцевины 2 равна Δn1.

На фиг.4 схематически представлена часть сердцевины 1 и оболочки 2 сжатой первичной заготовки, изготовленный согласно настоящему изобретению, в которой показаны слои 3a-3f стекла, осажденные в процессе внутреннего осаждения из паровой фазы схематически. В ходе изготовления первичной заготовки согласно фиг.4, по меньшей мере, два комплекта 4 слоев стекла последовательно осаждены на внутренней поверхности трубки 5 основы. Комплект 4 слоев стекла состоит из слоев 3a, 3b, 3c, 3d, 3e и 3f стекла. Разность показателей преломления слоев 3b, 3d, 3e и 3f не равна Δn1. Однако средний показатель преломления комплекта 4 слоев стекла равен Δn1.

Таким образом, первичная заготовка, показанная на фиг.3 и первичная заготовка, показанная на фиг.4 содержат сердцевину 5, каковые сердцевины демонстрируют одинаковую среднюю разность Δn1 показателей преломления с оболочкой. Количество слоев стекла и стеклянных комплектов, показанное на фиг.4, не следует рассматривать в порядке ограничения.

Авторы настоящего изобретения предполагают, что если первичные заготовки согласно фиг.3 и 4 перерабатываются в оптические волокна, никакой измеримой разности в оптических свойствах между оптическими волокнами не наблюдается, если толщина слоев стекла достаточно мала.

Авторы настоящего изобретения предполагают, не предусматривая ограничения, что тому существует ряд причин.

Прежде всего, толщина слоя для слоя 3 стекла в первичной заготовке многократно уменьшается в ходе переработки первичной заготовки в оптическое волокно. Значения толщины слоев для слоев 3 стекла для процесса типа PCVD составляют от 0,1 мкм до 10 мкм для каждого слоя стекла. Наружный диаметр окончательной заготовки зависит от типа изготавливаемого оптического волокна и находится в диапазоне от 50 мм до 200 мм, в связи с чем, толщина слоя для слоев 3 стекла в первичной заготовке уменьшается с коэффициентом от 400 до 1600, соответственно. В результате, для первичных заготовок, изготовленных посредством процесса PCVD, толщина слоя для слоя 3 стекла в оптическом волокне будет во много раз меньше длины волны света, который распространяется через волокно, из-за чего, упомянутый свет подвергается влиянию сравнительно большого числа слоев стекла, являющихся смежными друг с другом, и не столь большому со стороны отдельных слоев стекла.

Оптическое волокно, в основном, используется в диапазоне длин волны от около 850 нм до около 1700 нм. Типичное оптическое волокно дополнительно имеет диаметр около 125 мкм, в более общем случае, в пределах от 80 мкм до 250 мкм.

Авторы настоящего изобретения предполагают, что, помимо влияния толщины слоя для слоя 3 стекла, легирующие примеси, присутствующие в слое 3 стекла в небольшой степени диффундируют в смежные слои 3 стекла в ходе переработки первичной заготовки в оптическое волокно. По этой причине разности показателей преломления между смежными слоями 3 стекла немного уменьшаются.

На фиг.5 схематически показано, как можно реализовать способ согласно настоящему изобретению в процессе производства для изготовления первичных заготовок для оптического волокна. Заметим, что настоящее изобретение не ограничивается этой реализацией.

На первом этапе 100 определяются так называемый характеристические кривые. Характеристическая кривая графически представляет, как изменяется показатель преломления осажденного слоя 3 стекла в продольном направлении трубки 5 основы, когда условия осаждения в конкретной позиции изменяются в сравнении с условиями осаждения вдоль оставшейся части длины 10 осаждения.

Пример такой характеристической кривой показан на фиг.6. По горизонтальной оси отложена позиция зоны реакции, выраженная в произвольных единицах [п.е.]. По вертикальной оси отложено отношение между показателем преломления осаждаемого стекла и показателем преломления чистого кварцевого стекла. Такого рода представление не налагает никаких ограничений на настоящее изобретение. Характеристическую кривую, показанную на фиг.6, можно получить посредством внутреннего процесса осаждения, в котором в ходе осаждения слоя заготовки в реакционную смесь добавляется дополнительное количество C2F6 в импульсном режиме в позиции A при перемещении зоны 8 реакции в направлении стороны 7 выпуска. Когда зона реакции перемещается в направлении стороны 6 подачи, никакого дополнительного количества газа не подводится. Предпочтительно, первичная заготовка сжимается по завершении процесса осаждения. Затем определяется продольный профиль показателя преломления слоя заготовки 4, который соответствует характеристической кривой, показанной на фиг.6. Как явствует из фиг.6, показатель преломления снижается практически ступенчато от позиции B, после чего показатель преломления постепенно снова возрастает.

Хотя импульс с дополнительным количеством C2F6 добавляется в позиции A, результат наблюдается только с позиции B. Причина этому в том, что канал впуска газа располагается достаточно далеко от зоны реакции. Кроме того, можно видеть, что, несмотря на подачу импульсного количества C2F6, показатель преломления не демонстрируют пульсирующего изменения, если вообще изменяется. Это обусловлено, помимо прочего, направлением течения и расходом реакционной смеси и направлением движения и скоростью движения зоны 8 реакции. В случае более низкой скорости движения зоны 8 реакции, расстояние между A и B окажется меньшим, и увеличение показателя преломления наступит быстрее.

Заметим, что характеристическая кривая согласно фиг.6 определяется добавлением импульсного количества C2F6 при перемещении зоны 8 реакции в направлении стороны выпуска. В зависимости от типа процесса и характера использования настоящего изобретения, также может быть желательным определение характеристических кривых при перемещении зоны реакции в направлении стороны выпуска и/или определение характеристических кривых, при подводе импульсного количества легирующей примеси, как при перемещении в направлении стороны выпуска, так и при перемещении в направлении стороны подачи. Кроме того, характеристические кривые также можно определять для других легирующих примесей и, кроме того, можно устанавливать размер импульса и длину импульса.

На фиг.7 показано несколько характеристических кривых, причем каждая кривая соответствует конкретному количеству дополнительного C2F6, подаваемого в импульсном режиме. Четыре характеристические кривые a, b, c и d были получены на основании четырех разных дополнительных количеств C2F6. Дополнительное количество C2F6 для кривой a было наименьшим, дополнительное количество C2F6 для кривой d было наибольшим. Таким образом, можно определить влияние величины дополнительного импульсного количества C2F6 на снижение показателя преломления и изменение показателя преломления.

Характеристические кривые, показанные на фиг.6 и 7, были получены на основании экспериментов с C2F6 при подаче легирующей примеси в форме импульсов, имеющих конкретные высоту импульса и ширину импульса. Другие факторы, оказывающие влияние на характеристическую кривую, например, помимо прочего, направление течения и расход реакционной смеси, направление движения, скорость и длина зоны реакции, оставались неизменными. Однако настоящее изобретение этим не ограничивается. В принципе, можно определять характеристические кривые для любого типа легирующей примеси, как повышающей показатель преломления, так и снижающей показатель преломления, и для любого способа добавления, тогда как другие факторы, которые оказывают влияние, можно устанавливать произвольно.

На втором этапе 101 нужно изготовить первичную заготовку согласно уровню техники. Первичную заготовку можно, при желании, сжимать в цельный стержень, после чего, на этапе 102, определяются продольный профиль показателя преломления и продольный геометрический профиль.

На основании продольного профиля показателя преломления и продольного геометрического профиля, определенных на этапе 102, и на основании ранее определенной(ых) характеристической(их) кривой(ых), на этапе 103 задается комплект 4 слоев для изготовления следующих первичных заготовок, с корректировкой отклонений показателя преломления и/или геометрических значений от желаемого значения.

Коррекция показателя преломления осуществляется путем изменения условий осаждения, в частности, количества легирующей примеси в реакционной смеси, в зависимости от позиции зоны 8 реакции. В зависимости от величины отклонения(ий), для получения желаемого результата может потребоваться большее количество слоев 3 стекла в комплекте 4 слоев стекла.

Коррекцию геометрии, в частности, толщины слоя для слоя заготовки, можно осуществлять, устанавливая скорость движения зоны 8 реакции как функцию позиции. Обычно, снижение скорости зоны 8 реакции будет приводить к утолщению слоя стекла, и толщина слоя стекла будет уменьшаться при повышении скорости. Таким образом, на этапе 103, задаются комплект 4 слоев стекла и соответствующие условия осаждения.

В практическом варианте осуществления, задание комплекта 4 слоев стекла и соответствующих условий осаждения для корректировки продольного профиля показателя преломления дает так называемую матрицу. Пример такой матрицы показан на фиг.8. На фиг.8, длина 10 осаждения делится на некоторое количество областей осаждения, но количество упомянутых областей осаждения может быть больше или меньше. На фиг.8 показана двадцать одна область осаждения, но количество областей осаждения может быть больше или меньше. В предпочтительном варианте осуществления, длина 10 осаждения делится на 10-100 областей осаждения, более предпочтительно, 20-50 областей осаждения. Такое разделение на заранее заданные области осаждения практично, но не обязательно. Затем задается количество слоев 3 стекла в комплекте 4 слоев стекла, причем упомянутое количество слоев стекла равно десяти согласно варианту осуществления, показанному на фиг.8. Стрелки в левой стороне и правой стороне матрицы указывают направление движения зоны реакции. Таким образом, зона реакции для первого слоя 3 стекла в комплекте 4 слоев стекла перемещается от стороны 6 подачи к стороне 7 выпуска (слева направо на фиг.8). Затем зона реакции для второго слоя 3 стекла в комплекте 4 слоев стекла перемещается от стороны 7 выпуска к стороне 6 подачи и т.д. Первая, третья и пятая, т.е. строки с нечетными номерами на фиг.8 соответствуют движению зоны реакции слева направо, т.е. от стороны подачи к стороне выпуска. Строки с четными номерами на фиг.8 (т.е. вторая, четвертая, шестая строки и т.д.) соответствуют движению зоны реакции справа налево, т.е. от стороны выпуска к стороне подачи. В предпочтительном варианте осуществления настоящего способа ■ (черная область) в матрице появляются только в строках с нечетными номерами, тогда как □ появляются в строках с четными номерами. Это означает, что условия процесса регулируются только при движении слева направо, т.е. от стороны подачи к стороне выпуска. В таком предпочтительном варианте осуществления, например, дополнительное количество C2F6 добавляется в реакционную смесь в виде импульсов только в ходе осаждения “нечетных слоев стекла”, тогда как при движении зоны реакции от стороны выпуска к стороне подачи никакого дополнительного количества C2F6 в реакционную смесь не добавляется.

Согласно фиг.8, в зависимости от позиции зоны реакции, дополнительное количество C2F6 добавляется в реакционную смесь в виде импульсов. Такой импульс обозначается ■ (черная область) в матрице, тогда как □ означает, что никакого дополнительного количества C2F6 не подводится. Таким образом, была обнаружена возможность разделить длину осаждения, т.е. длину трубки основы, вдоль которой зона реакции перемещается между двумя точками разворота, на отдельные области осаждения, для каждой из которых определяются соответствующие условия осаждения, и, в частности, условие осаждения, которое было определено для области осаждения, можно устанавливать в ходе процесса осаждения.

Заметим, что матрица, показанная на фиг.8, относится к добавлению импульсов C2F6, что позволяет производить корректировку при слишком высоком значении показателя преломления. Однако можно также задавать одну или более матриц на основании импульсов легирующей примеси, повышающей показатель преломления, например GeCl4, или газов, которые непосредственно не влияют на показатель преломления, например, кислород или аргон. Наконец, можно также создавать аналогичные матрицы для других условий осаждения, которые указаны в зависимых пунктах, например, скорости и мощности зоны реакции. С использованием настоящего изобретения, можно, таким образом, проходить одновременно через несколько матриц, что позволяет одновременно влиять на свойства слоя 3 стекла в комплекте 4 слоев стекла несколькими разными способами. Из соображений управления процессом настоящий способ предпочтительно осуществлять максимум с двумя переменными, т.е. двумя видами условий осаждения.

Заметим, что этап 100 с одной стороны и этапы 101 и 102 с другой стороны не зависят друг от друга и, таким образом, могут осуществляться в произвольном порядке.

После задания комплекта 4 слоев стекла и условий осаждения в слое 3 стекла, на этапе 104 изготавливается следующая первичная заготовка с использованием комплекта 4 слоев стекла и соответствующих условий осаждения, заданных на этапе 103. На этапе 105 определяются продольный профиль показателя преломления и продольный геометрический профиль упомянутой первичной заготовки, в необязательном порядке, после ее сжатия в цельную первичную заготовку. Если продольный профиль показателя преломления и продольный геометрический профиль удовлетворяют предъявляемым к ним требованиям, можно изготавливать дополнительные первичные заготовки, с использованием ранее заданного комплекта слоев стекла. Если продольный профиль показателя преломления и/или продольный геометрический профиль не удовлетворяют или не полностью удовлетворяют предъявляемым к ним требованиям, ранее заданный комплект слоев стекла можно адаптировать, расширять или заменять, то есть повторно осуществлять этапы 103, 104 и 105.

Сравнительный пример

На фиг.9 показан продольный профиль показателя преломления первичной заготовки, изготовленной согласно уровню техники, с использованием процесса PCVD. Позиция вдоль длины первичной заготовки отложена по горизонтальной оси, а показатель преломления отложен по вертикальной оси. Первичная заготовка согласно сравнительному примеру имеет три слоя заготовки, т.е. слой 13 заготовки, имеющий высокий показатель преломления, который образует сердцевину в волокне, слой 14 заготовки и слой 15 заготовки. Вокруг значения показателя преломления каждого из слоев 13, 14 и 15 заготовки показаны две горизонтальные линии, каковые линии соответствуют пределам допуска для показателя преломления слоя заготовки.

Измерения показателя преломления слоев заготовки первичной заготовки согласно сравнительному примеру начинаются в позиции около -175 мм и заканчиваются в позиции около 950 мм.

Как явствует из упомянутой фигуры, показатель преломления, в частности, слоя 13 заготовки не находится в пределах допуска вдоль часть длины. В результате, используемая длина первичной заготовки согласно сравнительному примеру, связанная с показателем преломления, ограничивается частью длины между позициями около -20 мм и 800 мм, или еще меньше. Таким образом, используемая длина первичной заготовки согласно сравнительному примеру находится в диапазоне максимум около 820 мм. Числа, используемые на фиг.9, приведены в порядке иллюстрации, и их не следует рассматривать как ограничительные.

На фиг.10 показан продольный геометрический профиль первичной заготовки согласно сравнительному примеру. Позиция вдоль длины заготовки отложена по горизонтальной оси, а диаметры слоев заготовки отложены по вертикальной оси. Диаметры слоев 13, 14 и 15 заготовки показаны как функция позиции в первичной заготовке. Вокруг значения диаметра каждого из слоев 13, 14 и 15 заготовки показаны две горизонтальные линии, каковые линии соответствуют пределам допуска для диаметра слоя заготовки.

Как явствует из упомянутой фигуры, диаметр, в частности, слоя 14 заготовки не находится в пределах допуска вдоль часть длины. В результате, используемая длина первичной заготовки согласно сравнительному примеру, связанная с геометрическими свойствами, ограничивается частью длины между позициями около 0 мм и 1125 мм.

Поскольку используемая длина первичной заготовки согласно сравнительному примеру уже ограничена с учетом показателя преломления между позициями -20 мм и 800 мм, используемая длина первичной заготовки согласно сравнительному примеру будет ограничена частью длины между позициями 0 мм и 800 мм. Другими словами, используемая длина первичной заготовки согласно сравнительному примеру равна около 800 мм.

Пример

На фиг.11 показан продольный профиль показателя преломления первичной заготовки, изготовленной согласно настоящему изобретению. Помимо того, что использовался способ согласно настоящему изобретению, все остальные условия в ходе изготовления первичной заготовки были такими же, как используемые в ходе изготовления первичной заготовки согласно сравнительному примеру.

В способе согласно настоящему изобретению, были определены характеристические кривые для импульсной подачи C2F6 в соответствии с кривыми на фиг.6 и 7.

Затем, на основании продольного профиля показателя преломления и продольного геометрического профиля сравнительного примера, была задана матрица для комплекта 4 слоев стекла, состоящего из 10 слоев стекла. Упомянутая матрица состояла из 20 областей осаждения. Затем была изготовлена первичная заготовка согласно примеру, с использованием настоящего изобретения.

Позиция вдоль длины первичной заготовки отложена по горизонтальной оси, а показатель преломления отложен по вертикальной оси. Первичная заготовка согласно примеру содержит три слоя заготовки, т.е. слой 16 заготовки, имеющий высокий показатель преломления, который образует сердцевину в волокне, слой 17 заготовки и слой 18 заготовки. Вокруг значения показателя преломления каждого слоя 16, 17 и 18 заготовки показаны две горизонтальные линии, каковые линии соответствуют пределам допуска для показателя преломления слоя заготовки. Упомянутые пределы допуска совпадают с пределами в сравнительном примере.

Измерения показателя преломления слоев заготовки первичной заготовки согласно примеру начинаются в позиции около -180 мм и заканчиваются в позиции около 1000 мм. Таким образом, длина первичной заготовки равна около 1180 мм. Упомянутая длина немного превышает длину первичной заготовки согласно сравнительному примеру, но это нельзя с определенность приписать результатам настоящего изобретения.

На фиг.11 показано, что показатель преломления всех слоев заготовки находятся в пределах допуска вдоль, по существу, полной длины первичной заготовки. Показатель преломления слоя 16 заготовки перестает соответствовать спецификации, лишь начиная с позиции около 900 мм. В результате, используемая длина первичной заготовки согласно примеру, в отношении показателя преломления находится между позициями -180 мм и 900 мм.

На фиг.12 показан продольный геометрический профиль первичной заготовки согласно изобретению. Позиция вдоль длины заготовки отложена по горизонтальной оси, а диаметры слоев 16, 17 и 18 заготовки отложены по вертикальной оси. Диаметры слоев 16, 17 и 18 заготовки показаны как функция позиции в первичной заготовке. Вокруг значения диаметра каждого слоя 16, 17 и 18 заготовки показаны две горизонтальные линии, каковые линии соответствуют пределам допуска для диаметра слоя заготовки. Заметим, что пределы допуска на концах первичной заготовки демонстрируют снижение. Это преднамеренная установка, в которой пропорции площадей поперечного сечения различных слоев 16, 17 и 18 заготовки остаются постоянными вдоль длины первичной заготовки. Такая первичная заготовка снабжается дополнительным слоем стекла на дополнительном этапе в целях формирования окончательной заготовки, причем толщина слоя упомянутого дополнительного слоя стекла выбирается так, чтобы пропорция между площадью поперечного сечения дополнительного слоя стекла и площадью поперечного сечения слоев заготовки была постоянной вдоль длины окончательной заготовки. Специалисту в данной области техники очевидно, что, в итоге, такая окончательная заготовка не будет иметь постоянного диаметра на протяжении ее длины. Оптическое волокно, полученное вытягиванием окончательной заготовки, демонстрирует постоянные геометрические свойства, если смотреть в продольном направлении.

Диаметры всех слоев 16, 17 и 18 заготовки заключены в пределах допуска вдоль полной длины первичной заготовки согласно примеру. В результате, используемая длина первичной заготовки согласно примеру не ограничивается геометрическими свойствами, вследствие чего, используемая длина первичной заготовки согласно примеру находится в диапазоне около 1080 мм, что примерно на 35% лучше результата, приведенного в сравнительном примере.

Первичная заготовка согласно примеру была изготовлена на основании способа согласно настоящему изобретению, с использованием технологии улучшения профиля за счет дополнительной оболочки. Однако настоящее изобретение не ограничивается упомянутой комбинацией. Другой вариант предусматривает изготовление первичной заготовки, в которой диаметр(ы) слоя(ев) заготовки постоянен(ны) вдоль длины первичной заготовки. Способ согласно настоящему изобретению в сочетании с технологией улучшения профиля за счет дополнительной оболочки обеспечивает повышенную гибкость при изготовлении первичной заготовки, что, в частности, может быть желательно при изготовлении первичной заготовки, содержащей три или более слоев заготовки, т.е. первичной заготовки, имеющей сравнительно сложный радиальный профиль показателя преломления.

Дополнительно следует отметить, что, хотя настоящее изобретение, в частности, ставит своей задачей получение, по существу, постоянного среднего показателя преломления, и, предпочтительно, также, по существу, постоянной толщины слоя комплекта слоев стекла, если смотреть в продольном направлении, настоящее изобретение также допускает другие применения.

Настоящее изобретение также можно использовать, например, для изготовления оптических волокон, демонстрирующих управляемый и желаемый конус оптических и/или геометрических свойств. Таким образом, скорость движения зоны реакции и количество легирующей примеси можно устанавливать, например, так, чтобы средний показатель преломления и/или толщина комплекта слоев стекла уменьшался(ась) в конкретном продольным направлении.

В другом примере, первичную заготовку можно рассматривать как сформированную из сегментов в продольном направлении, причем каждый сегмент имеет конкретный радиальный профиль показателя преломления, каковой радиальный профиль показателя преломления постоянен по ширине сегмента, но радиальные профили показателя преломления двух смежных сегментов отличаются друг от друга. Таким образом, можно, например, создавать волокно, содержащее сегменты, демонстрирующие знакопеременную хроматическую дисперсию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРВИЧНОЙ ПРЕФОРМЫ ДЛЯ ОПТИЧЕСКИХ ВОЛОКОН, ПЕРВИЧНАЯ ПРЕФОРМА, КОНЕЧНАЯ ПРЕФОРМА, ОПТИЧЕСКОЕ ВОЛОКНО | 2012 |

|

RU2607566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2235071C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО, ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2243943C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕФОРМ С ЗАДАННЫМ ПРОФИЛЕМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ, ПРЕФОРМА И ОПТИЧЕСКОЕ ВОЛОКНО | 2010 |

|

RU2543006C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ВЫСОКОСКОРОСТНОЙ ПЕРЕДАЧИ ДАННЫХ | 2002 |

|

RU2286962C2 |

| ОДНОМОДОВОЕ ОПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВОГО ОПТИЧЕСКОГО ВОЛОКНА | 2001 |

|

RU2271025C2 |

| ПРОЦЕСС ПЛАЗМЕННОГО ОСАЖДЕНИЯ С УДАЛЕНИЕМ ТРУБКИ ПОДЛОЖКИ | 2014 |

|

RU2652215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ, ЗАГОТОВКА, ОПТИЧЕСКОЕ ВОЛОКНО И УСИЛИТЕЛЬ | 2007 |

|

RU2460696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2011 |

|

RU2567923C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

Изобретение относится к способу изготовления первичной заготовки для оптического волокна. Технический результат заключается в изготовлении первичных заготовок, имеющих большую используемую длину, влияние оптического конуса может происходить независимо от геометрического конуса, показатель преломления и/или площадь поперечного сечения можно точно устанавливать желаемым образом как функцию позиции в продольном направлении первичной заготовки. Способ изготовления первичной заготовки заключается в использовании плазмохимического процесса внутреннего осаждения из паровой фазы, в котором легированные или нелегированные стеклообразующие прекурсоры направляются внутрь пустотелой стеклянной трубки основы, зона реакции в форме плазмы совершает возвратно-поступательное движение вдоль длины вышеупомянутой пустотелой стеклянной трубки основы между точкой разворота вблизи стороны подачи и точкой разворота вблизи стороны выпуска пустотелой трубки основы, причем трубка основы располагается в печи, и при этом в вышеупомянутой зоне реакции создаются такие условия, что один или более комплектов слоев стекла, состоящих из по меньшей мере двух отдельных слоев стекла, осаждаются на внутренней поверхности вышеупомянутой трубки основы. 6 н. и 18 з.п. ф-лы, 12 ил.

1. Способ изготовления первичной заготовки для оптического волокна с использованием плазмохимического процесса внутреннего осаждения из паровой фазы, в котором легированные или нелегированные стеклообразующие прекурсоры направляются внутрь пустотелой стеклянной трубки основы, зона реакции в форме плазмы совершает возвратно-поступательное движение вдоль длины вышеупомянутой пустотелой стеклянной трубки основы между точкой разворота вблизи стороны подачи и точкой разворота вблизи стороны выпуска пустотелой трубки основы, причем трубка основы располагается в печи и при этом в вышеупомянутой зоне реакции создаются такие условия, что один или более комплектов слоев стекла, состоящих из по меньшей мере двух отдельных слоев стекла, осаждаются на внутренней поверхности вышеупомянутой трубки основы, отличающийся тем, что содержит этап, на котором задают условия осаждения как функцию позиции зоны реакции, если смотреть в продольном направлении пустотелой стеклянной трубки основы, для осаждения по меньшей мере одного слоя стекла, притом что заданные таким образом условия осаждения отличаются друг от друга при осаждении вышеупомянутого слоя стекла.

2. Способ по п.1, отличающийся тем, что условия осаждения слоев стекла, являющихся смежными друг с другом в комплекте слоев стекла, отличаются друг от друга.

3. Способ по п.1, отличающийся тем, что в конкретном комплекте слоев стекла значение показателя преломления и/или площадь поперечного сечения одного слоя стекла, полученного осаждением, отличается от значения показателя преломления и/или площади поперечного сечения другого слоя стекла, полученного осаждением.

4. Способ по п.1, отличающийся тем, что среднее значение показателя преломления и/или площадь поперечного сечения конкретного комплекта слоев стекла, состоящего из некоторого количества отдельных слоев стекла, полученных осаждением, можно рассматривать как комбинацию значения показателя преломления и/или площади поперечного сечения каждого отдельного слоя стекла, при этом значение показателя преломления и/или площадь поперечного сечения по меньшей мере двух таких отдельных слоев стекла в вышеупомянутом комплекте слоев стекла отличаются друг от друга.

5. Способ по п.1, в котором каждый слой стекла соответствующего комплекта слоев стекла имеет толщину, если смотреть в радиальном направлении, которая находится в диапазоне от 0,1 до 10 мкм.

6. Способ по п.1, в котором каждый слой стекла соответствующего комплекта слоев стекла имеет толщину, если смотреть в радиальном направлении, которая находится в диапазоне от 0,5 до 5 мкм.

7. Способ по п.1, в котором количество слоев стекла в комплекте слоев стекла находится в диапазоне от 2 до 100.

8. Способ по п.1, в котором количество слоев стекла в комплекте слоев стекла находится в диапазоне от 2 до 50.

9. Способ по п.1, в котором количество слоев стекла в комплекте слоев стекла находится в диапазоне от 4 до 30.

10. Способ по п.1, в котором количество слоев стекла в комплекте слоев стекла устанавливается таким, чтобы выполнялось следующее условие:

,

,

где

N = количество слоев стекла в комплекте слоев стекла [-],

λ = минимальная используемая длина волны для оптического волокна [мкм],

D = толщина слоя стекла в комплекте слоев стекла первичной заготовки [мкм],

Qfinal = диаметр окончательной заготовки, созданной на основе первичной заготовки [мм],

Qfibre = диаметр оптического волокна [мм].

11. Способ по п.1, в котором на этапе задания условий осаждения устанавливают один или более параметров процесса, выбранных из группы, состоящей из расхода дополнительного газа, подлежащего измерению на стороне подачи, скорости движения зоны реакции, интенсивности плазмы зоны реакции и длины зоны реакции.

12. Способ по п.11, в котором длина осаждения, т.е. длина трубки основы, вдоль которой зона реакции перемещается между двумя точками разворота, делится на отдельные области осаждения, причем для каждой области осаждения определяется соответствующее условие осаждения.

13. Способ по п.12, в котором условие осаждения, определяемое для области осаждения, можно регулировать в ходе процесса осаждения.

14. Способ по п.11, в котором со стороны подачи пустотелой стеклянной трубки основы подводят количество дополнительного газа в форме одного или более импульсов, характеризуемых высотой импульса и длиной импульса.

15. Способ по п.14, в котором длина импульса находится в диапазоне от 1 мс до 500 мс, предпочтительно, от 1 мс до 200 мс, предпочтительно, от 5 мс до 100 мс.

16. Способ по п.11, в котором дополнительный газ выбирают из группы, состоящей из газов, содержащих одну или более легирующих примесей, повышающих показатель преломления и/или снижающих показатель преломления, и таких газов, как кислород, аргон и гелий, или комбинацию двух или более из них.

17. Способ по п.16, в котором легирующие примеси выбирают из группы, состоящей из GeCl4, PO2Cl5, N2CF4, SiF4, C2F6, C4F8, CCl2F2, SiF4, Si2F6, SF6, NF3 и F2, причем C2F6 является предпочтительной легирующей примесью.

18. Способ по п.1, в котором первичная заготовка содержит по меньшей мере один слой заготовки, каковой слой заготовки, по меньшей мере, частично сформирован из комплектов слоев стекла, причем слой заготовки имеет, по существу, постоянный средний показатель преломления и/или площадь поперечного сечения, если смотреть в радиальном направлении.

19. Способ изготовления окончательной заготовки для оптического волокна, содержащий этапы, на которых

i) изготавливают первичную заготовку по любому из предыдущих пп. 1-18;

ii) сжимают первичную заготовку, полученную на этапе i), в цельную первичную заготовку под влиянием источника тепла,

iii) в необязательном порядке, наносят дополнительное количество стекла на внешнюю сторону цельной первичной заготовки, полученной на этапе ii), для формирования окончательной заготовки.

20. Способ по п.19, отличающийся тем, что отношение между площадью поперечного сечения дополнительного слоя стекла и площадью поперечного сечения слоев заготовки постоянно вдоль длины окончательной заготовки.

21. Способ создания оптического волокна, содержащий этапы, на которых изготавливают окончательную заготовку в соответствии со способом по любому из пп. 19-20, после чего нагревают один конец вышеупомянутой окончательной заготовки и затем вытягивают из нее оптическое волокно.

22. Первичная заготовка, получаемая с использованием способа по любому из пп. 1-18.

23. Окончательная заготовка, получаемая с использованием способа по любому из пп. 19-20.

24. Оптическое волокно, получаемое с использованием способа по п.21.

| US 4741747 A, 03.05.1988 | |||

| US 5145509 A, 08.09.1992 | |||

| US 5188648 A, 23.02.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН И ЗАГОТОВОК ДЛЯ НИХ | 2004 |

|

RU2380326C2 |

Авторы

Даты

2016-08-20—Публикация

2012-09-19—Подача