Изобретение относится к области трубопроводной арматуры, в частности к средствам, предназначенным для перекрытия и/или регулирования расхода жидкости в трубопроводах, и может быть использовано для регулирования расхода транспортируемой среды в различных технологических процессах, а также для проведения стендовых испытаний различных насосов.

Для регулирования расхода жидкостей широко применяют устройства, содержащие вертикально перемещающийся плоскопараллельный шибер и имеющие специально спрофилированное отверстие в шибере или седле регулирующего органа. (Имбрицкий М.И. Краткий справочник по трубопроводам и арматуре. М.: Энергия, 1969, стр.147-152.) Известные устройства позволяют регулировать протекающий поток за счет изменения площади проточного сечения, однако они не обеспечивают точного регулирования в широком диапазоне расходов и давлений, в частности при малых расходах жидкости.

Известно запорно-регулирующее устройство, содержащее корпус с входным и выходным каналами, шток, регулирующая часть которого выполнена в виде цилиндрического плунжера, седло с уплотнением, цилиндрический перфорированный стакан. Перемещение штока осуществляется с помощью встроенного электродвигателя. (Благов Э.Е., Ивницкий Б.Я. Дроссельно-регулирующая аппаратура в энергетике. М.: Энергия, 1974, стр.189-190, рис.5-15.)

Устройство предназначено для установки на линии рециркуляции питательных насосов. Наличие перфорации на стакане обеспечивает равномерное распределение жидкости, но имеет узкий диапазон регулирования, рассчитанный на ограниченный диапазон подач.

Наиболее близким к заявляемому является запорно-регулирующее устройство (патент РФ №67214, F16K 1/44, 2007 г.), предназначенное для регулирования расхода жидкости в трубопроводах. Устройство состоит из корпуса с входным и выходным каналами, регулирующего элемента, включающего пустотелый цилиндрический стакан и поршень, закрепленный на штоке. В пустотелом цилиндрическом стакане имеется отверстие пятиугольной формы, симметричное относительно образующей цилиндрической поверхности стакана. Устройство обеспечивает плавное регулирование расхода жидкости в широком диапазоне подач.

Недостатками данной конструкции являются несимметричное распределение давления в регулирующем элементе, так как в стакане регулирующего элемента выполнено только одно отверстие, что является причиной неравномерного распределения давления на поршень в радиальном направлении, вследствие чего наблюдается неравномерный износ и высокая вероятность заклинивания поршня, и невозможность обеспечения регулирования при расходах, близких к нулю. Кроме того, на привод линейного перемещения поршня действует значительная сила, поскольку в конструкции поршня не предусмотрены разгрузочные каналы.

Техническая задача заключается в повышении эксплуатационных характеристик клапана за счет обеспечения плавного изменения гидравлического сопротивления и точного регулирования расхода транспортируемой среды в широком диапазоне подач, в том числе близким к нулю, а также повышении ремонтопригодности и надежности за счет исключения заклинивания и несимметричного износа деталей клапана при обеспечении равномерного симметричного распределения давления в регулирующем элементе.

Сущность изобретения заключается в том, что в запорно-регулирующем клапане, содержащем корпус с входным и выходным каналами, регулирующий элемент, включающий гильзу, в которой размещен поршень с возможностью возвратно-поступательного перемещения и обеспечения затвора клапана, в гильзе выполнено, по меньшей мере, два профилированных отверстия, симметрично расположенных по ее периметру, корпус содержит кольцевую полость, охватывающую зону указанных отверстий и соединенную с входным каналом, а в поршне расположены разгрузочные каналы, при этом затвор образован ступенчатой торцовой поверхностью поршня и конусным участком внутренней поверхности гильзы, причем в закрытом положении клапана нижняя кромка наружной цилиндрической поверхности поршня перекрывает профилированные отверстия на расстояние L=(0,01-0,5)×D, где D - наружный диаметр поршня.

Симметричное расположение отверстий в гильзе, охваченных кольцевой полостью, соединенной с впускным каналом, позволяет равномерно распределить давление на поршень в радиальном направлении и поэтому избежать его перекоса, заклинивания или повышенного несимметричного износа в процессе работы клапана, обеспечивая надежность конструкции.

При регулировании расхода транспортируемой среды от закрытого положения при начальном открытии, т.е. при отрыве ступенчатого торца поршня от внутренней конусной поверхности гильзы, когда расход среды близок к нулю, транспортируемая среда проходит из кольцевой полости, соединенной с входным каналом, через кольцевой зазор Δ между внутренней поверхностью гильзы и наружной поверхностью поршня, который реализован перекрытием нижней кромкой наружной цилиндрической поверхности поршня профилированных отверстий, а величина которого в осевом направлении установлена в пределах L=(0,01-0,5)×D, где D - наружный диаметр поршня.

Поскольку при L≤0,01×D гидравлическое сопротивление данного зазора Δ мало, устройство не позволяет регулировать малый расход транспортируемой среды. При L≥0,5×D значительно увеличатся размеры клапана и регулирование расхода будет происходить неэффективно, поскольку при значительном перемещении поршня не произойдет существенного изменения расхода транспортируемой среды.

Далее при движении поршня вверх, т.е. при открытии профилированных окон, изменяется величина эффективного пропускного сечения клапана, которая зависит от формы пропускных отверстий, вследствие чего плавно изменяется гидравлическое сопротивление и обеспечивается точное регулирование расхода или давления в зависимости от потребности технологического процесса.

Поскольку клапан предназначен для работы под высоким давлением, то для линейного перемещения поршня необходимо преодолевать силу, вызванную перепадом давлений. Для уменьшения этой силы в поршне выполнены разгрузочные отверстия, в этом случае перепад давления действует только на площадь поперечного сечения штока, который соединен с поршнем, снижая усилия на приводном механизме линейного перемещения поршня.

Технологичность и высокая ремонтопригодность обеспечивается также и минимальным количеством деталей, входящих в состав клапана.

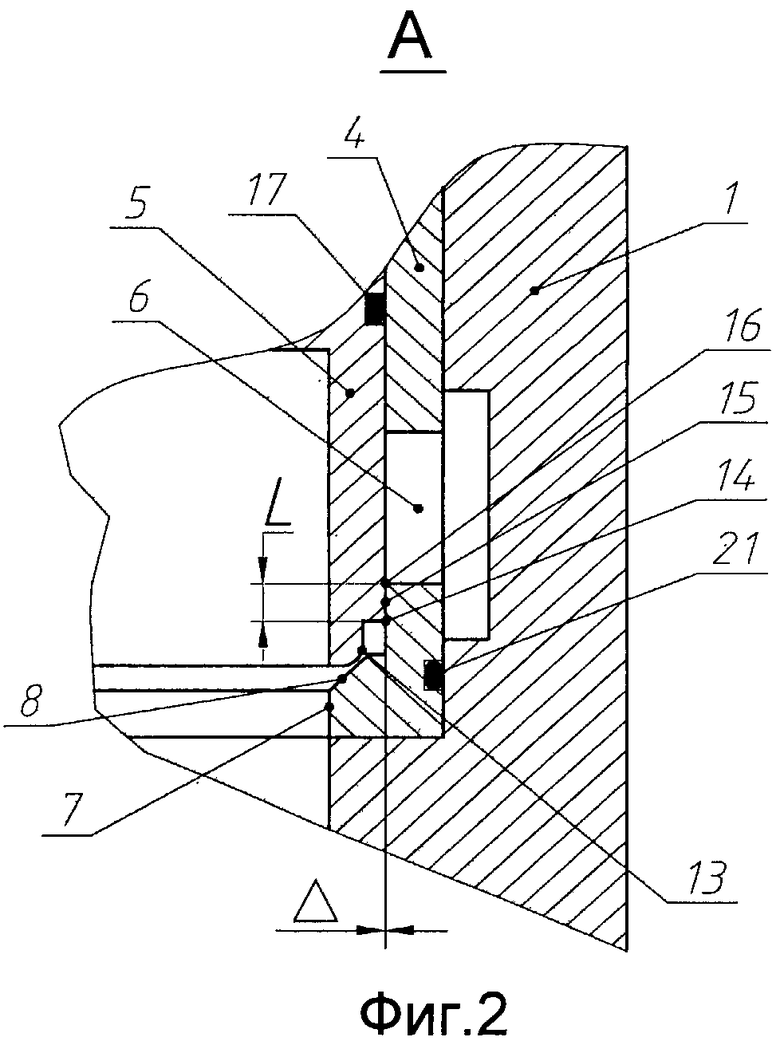

Сущность изобретения поясняется чертежами. На фиг.1 представлен продольный разрез заявляемого запорно-регулирующего клапана, а на фиг.2 - увеличенный вид А затвора клапана на фиг.1.

Заявляемый запорно-регулирующий клапан содержит корпус 1 с входным 2 и выходным 3 каналами. В корпусе 1 установлен регулирующий элемент, состоящий из цилиндрической гильзы 4 и поршня 5, имеющего возможность возвратно-поступательного перемещения. В гильзе 4 выполнены профилированные проходные отверстия 6 в количестве не меньше 2-х, расположенные симметрично по периметру гильзы. В торце гильзы 4 имеется выступ 7 с конусным участком внутренней поверхности 8. Поршень 5 имеет форму цилиндрического стакана, днищем прикрепленного к штоку 9, а в днище выполнены разгрузочные каналы 10, соединяющие внутреннюю полость 11 с надпоршневой полостью 12.

Затвор клапана образован ступенчатой торцовой поверхностью 13 поршня 5 и конусным участком 8 гильзы 4.

В закрытом положении клапана нижняя кромка 14 наружной цилиндрической поверхности 15 поршня 5 перекрывает нижние кромки 16 профилированных проходных отверстий 6 на расстояние L.

В верхней части поршня 5 установлено уплотнительное кольцо 17, контактирующее с внутренней поверхностью гильзы 4.

Входной канал 2 соединен с преддроссельным пространством, образованным кольцевой полостью 18, охватывающей зону профилированных отверстий 6 гильзы 4 по ее периметру. Внутренняя полость 11 клапана соединена с выходным каналом 3.

Гильза 4 закреплена в корпусе 1 крышкой 19, через которую проходит шток 9, а герметичность клапана относительно внешней среды обеспечивается сальником 20.

Внутренние полости клапана герметизированы друг от друга и от окружающей среды уплотнительными кольцами 21.

Клапан работает следующим образом.

Транспортируемая среда через входной канал 2 поступает в кольцевую полость 18 и далее через профилированные проходные отверстия 6 - во внутреннюю полость 11, в выходной канал 3 и через разгрузочные каналы 10 - в надпоршневую полость 12.

В закрытом положении клапана, т.е. при закрытом затворе, давление транспортируемой среды равномерно распределяется по кольцевой полости 18 и симметрично воздействует на поршень 5 через профилированные проходные отверстия 6. Затвор клапана обеспечивается за счет того, что поршень 5 своей торцовой поверхностью 13 контактирует с поверхностью конусного участка 8 уступа 7 гильзы 4, а в верхней части - за счет установленного в поршень 5 уплотнительного кольца 17, контактирующего с внутренней поверхностью гильзы 4, перекрывая поток транспортируемой среды.

При поступательном движении поршня 5 от закрытого положения к открытому (вверх) в начальный момент открытия транспортируемая среда из впускной системы, состоящей из соединенных между собой впускного канала 3 кольцевой полости 18 и профилированных отверстий 6 в гильзе 4, проходит вдоль наружной цилиндрической поверхности 15, через кольцевой зазор Δ. Расстояние L по мере движения поршня 5 от закрытого положения к открытому уменьшается, при этом снижается гидравлическое сопротивление клапана и увеличивается его пропускная способность.

Когда расстояние L становится равным нулю, при дальнейшем движении поршня 5 к открытому положению постепенно открываются профилированные пропускные отверстия 6. С этого момента транспортируемая среда начинает поступать непосредственно через эти отверстия во внутреннюю полость 11 и далее в выпускной канал 3, а гидравлическое сопротивление будет изменяться в зависимости от изменения эффективного сечения указанных отверстий 6 при перемещении поршня 5.

При движении поршня 5 изменяется объем надпоршневой полости 12, при этом транспортная среда перетекает через разгрузочные каналы 10 между полостями 11 и 12, обеспечивая гидравлическую разгрузку поршня 4 от действия на него перепада давлений, что существенно снижает нагрузку на привод линейного перемещения штока 9 поршня 5.

При движении поршня 5 от наивысшей точки (положение «открыто») до затвора (положение «закрыто») происходит обратный процесс изменения гидравлического сопротивления клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ С ГИДРОПРИВОДОМ | 2015 |

|

RU2626803C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2005 |

|

RU2298128C2 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2255262C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2013 |

|

RU2529962C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ | 2016 |

|

RU2619435C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2347128C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 2009 |

|

RU2429379C2 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ ОТСЕКАЮЩИЙ | 2008 |

|

RU2386880C1 |

| МНОГОСТУПЕНЧАТОЕ НАСОСНОЕ УСТРОЙСТВО | 2009 |

|

RU2395720C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2005 |

|

RU2286501C1 |

Изобретение относится к трубопроводной арматуре. Запорно-регулирующий клапан содержит корпус (1) с входным (2) и выходным (3) каналами, регулирующий элемент, включающий гильзу (4), в которой размещен поршень (5) с возможностью возвратно-поступательного перемещения и обеспечения затвора клапана. В гильзе (4) выполнено по меньшей мере два профилированных отверстия (6), симметрично расположенных по ее периметру. Корпус (1) содержит кольцевую полость (18), охватывающую зону указанных отверстий и соединенную с входным каналом (2), а в поршне (5) расположены разгрузочные каналы (10). Затвор образован ступенчатой торцовой поверхностью (13) поршня (5) и конусным участком внутренней поверхности (8) гильзы (4). В закрытом положении клапана нижняя кромка (14) наружной цилиндрической поверхности (15) поршня (5) перекрывает профилированные отверстия (6) на расстояние L=(0,01-0,5)×D, где D - наружный диаметр поршня. Изобретение направлено на повышение эксплуатационных характеристик клапана за счет обеспечения плавного изменения гидравлического сопротивления и точного регулирования расхода транспортируемой среды в широком диапазоне подач, в том числе близким к нулю, а также повышении ремонтопригодности и надежности за счет исключения заклинивания и несимметричного износа деталей клапана при обеспечении равномерного симметричного распределения давления в регулирующем элементе. 2 ил.

Запорно-регулирующий клапан, включающий корпус с входным и выходным каналами, регулирующий элемент, включающий гильзу, в которой размещен поршень с возможностью возвратно-поступательного перемещения и обеспечения затвора клапана, отличающийся тем, что в гильзе выполнено по меньшей мере два профилированных отверстия, симметрично расположенных по ее периметру, корпус содержит кольцевую полость, охватывающую зону указанных отверстий и соединенную с входным каналом, а в поршне расположены разгрузочные каналы, при этом затвор образован ступенчатой торцовой поверхностью поршня и конусным участком внутренней поверхности гильзы, причем в закрытом положении клапана нижняя кромка наружной цилиндрической поверхности поршня перекрывает профилированные отверстия на расстояние L=(0,01-0,5)×D, где D - наружный диаметр поршня.

| Бензосистема самолета | 1945 |

|

SU67214A1 |

| Разборный сарай для сушки кирпичного сырца | 1929 |

|

SU13826A1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2005 |

|

RU2282772C1 |

| DE 1911522 А1, 24.09.1970 | |||

| Способ оценки количества лопастей винта шумящего в море объекта | 2019 |

|

RU2713989C1 |

| US 2003024581 А1, 06.02.2003. | |||

Авторы

Даты

2012-09-10—Публикация

2011-04-14—Подача