Область техники

Настоящее изобретение относится в широком аспекте к области сельского хозяйства и обработки собранной продукции. Для этого используются транспортные средства, в особенности самоходные уборочные сельхозмашины, которые служат для сбора урожая и обработки убранной массы. Эти самоходные уборочные сельхозмашины, как правило, представляют собой зерноуборочные комбайны, оснащенные устройствами для обработки и транспортирования убранной массы. Таким устройством для обработки и транспортирования является, например, очистное устройство, с помощью которого убранная масса разделяется на содержащую продукт фракцию и не содержащую продукта фракцию. Очистное устройство состоит, например, из вентилятора, верхнего решета и нижнего решета, причем верхнее и нижнее решето выполнены в виде решет с регулируемым зазором между прутьями, продуваемых создаваемым вентилятором воздушным потоком. Этот воздушный поток захватывает крупные и легкие, не содержащие зерен фракции до того, как они поступают на верхнее решето, и выбрасывает их из комбайна на заднем конце. Колебательное движение решет, а также воздушный поток обеспечивают транспортирование зерновой и не содержащей зерен фракций к заднему концу верхнего решета. В зависимости от настройки размера ячеек верхнего решета зерновая и не содержащая зерен фракции падают, с одной стороны, на нижнее решето, и с другой стороны, на датчик, выполненный в виде датчика механических ударов и расположенный на заднем конце комбайна. Датчик механических ударов может содержать один или несколько чувствительных элементов вибрационного шума для детектирования содержания зерен. Датчики определяют содержание зерен, которые, будучи связанными с не содержащими зерен фракциями, не прошли через верхнее решето. Эта часть продукта убранной массы, удаляемая из комбайна, обозначается как потери очистки.

Уровень техники

Для определения потерь очистки из уровня техники известны самоходные уборочные сельхозмашины, в особенности зерноуборочные комбайны, оснащенные устройством измерения потерь для решет очистного устройства, при этом, по меньшей мере, один датчик расположен на заднем конце очистного устройства. В принципе устройство измерения потерь состоит из датчика, то есть так называемого корпуса восприятия механических ударов, на который падает зерно, чувствительного элемента механического шума, который детектирует ударные импульсы, и электронной системы обработки данных, которая обрабатывает аналоговый сигнал от чувствительного элемента и представляет его для информирования водителя на устройстве индикации потерь в бортовой электронной информационной системе.

Такой датчик известен из патентного документа ФРГ №19725028 A1. Однако при детектировании зерна датчик этого типа имеет свои слабые стороны. Так, из-за фиксированного положения датчика на раме машины процесс детектирования сильно зависит от продольного наклона, при котором зерна могут вылетать за датчик и не учитываться. Также и при уборке рапса датчик обнаруживает недостатки, поскольку зерновой продукт имеет малый вес и детектируется неудовлетворительно.

В патентном документе EP 0093991 B1 раскрыто устройство измерения потерь зерна данного типа для решет очистного устройства комбайнов, содержащее датчики, предусмотренные на заднем конце очистного устройства. Недостаток этой системы датчиков состоит в том, что зерно падает на датчик через решетчатое защитное устройство и затем, после детектирования потерь очистки, падает вниз на поле, а не разбрасывается. В результате может образовываться так называемая сетка следов. Впоследствии на этой сетке следов из-за концентрации зерен могут появляться всходы, и на поле создаются нежелательные зеленые полосы.

В других известных решениях уровня техники датчики встроены в транспортирующие или подающие органы, такие как подающие поддоны распределителя половы, или установлены на них. При этом детектируется зерновой продукт, однако от вентилятора выброса половы поток поступает к радиальному разбрасывателю соломы. В свою очередь, тот разбрасывает зерна вместе с соломой на поле по рабочей ширине захвата комбайна. Транспортирование половы от вентилятора выброса половы к разбрасывателю соломы производится по воздуху в виде плотной струи. Для приема половы радиальный разбрасыватель соломы снабжен окном, обращенным в направлении движения. При таком конструктивном решении жесткие стеблевые отрезки обеих фракций убранной массы могут в любой момент быть отброшены назад рикошетом и вызвать дополнительные сигналы на датчиках. Все это означает, что отделение половы, радиальный разбрасыватель соломы или подающие поддоны оказывают негативное влияние на данные измерений устройства измерения потерь. В результате оно определяет и показывает более высокие потери очистки по сравнению с действительными, что может приводить к неправильной настройке очистных решет или размера ячеек верхнего решета и к увеличению загрязнения зернового продукта в зерновом бункере не содержащими зерен фракциями.

Под продуктом содержащей продукт фракции убранной массы имеются в виду, например, кукурузные зерна, горох, фасоль, зерна пшеницы, ячменя, ржи, рапса и райграса. Для дальнейшего снижения до минимума потерь при очистке содержащей продукт фракции необходимо более точно определять точку ее падения на датчик и освободить датчик от влияния не содержащих продукта фракций.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании устройства измерения потерь указанного типа, которое устраняет указанные недостатки известных решений уровня техники, и в создании технического решения, которое обеспечивает поддержку рабочего процесса очистного устройства или его разгрузку, так что могут быть устранены потери продукта в содержащей продукт фракции, обусловленные плохим позиционированием датчиков.

В соответствии с изобретением решение поставленной задачи достигается за счет признаков, изложенных в пункте 1 формулы изобретения. Предпочтительные примеры осуществления и дополнительные решения по развитию изобретения изложены в зависимых пунктах и последующем описании.

Расположение датчика на конце очистного устройства, по меньшей мере, за одним решетом таким образом, что падающие на поверхность датчика и детектируемые им фракции убранной массы остаются в уборочной машине и подаются в направлении возврата убранной массы на обработку, создает то преимущество, что эти фракции могут быть подвергнуты дополнительной сепарации, а не будут выброшены на поле вентилятором выброса половы, так что к вентилятору выброса соломы поступают только не содержащие зерен фракции.

В предпочтительном примере выполнения поверхность датчика расположена не параллельно поверхности решетки, примыкающей, по меньшей мере, к одному решету. Угол раскрытия между двумя поверхностями установлен таким, что поверхность датчика расположена с отклонением от радиального разбрасывателя соломы и наклонена к очистному устройству. Благодаря такому расположению датчика значительно снижается опасность того, что частицы половы или соломы, закручиваемые назад распределителем выброса половы и/или радиальным разбрасывателем соломы, попадут на поверхность датчика и повлияют на результат измерений. За счет этого устраняется ошибочная настройка размера ячеек решет и их пропускной способности. Поскольку фракции убранной массы ударяются о поверхность датчика, проходя от верхнего решета через решетку, скорость ударов фракций убранной массы для создания большой амплитуды демпфированного колебания для детектирования посредством чувствительного элемента вибрационного шума является определяющим фактором величины амплитуды и легко поддается воздействию путем изменения высоты падения фракций убранной массы. Место падения убранной массы также оказывает большое влияние на сигнал датчика. Чем дальше место падения фракций убранной массы удалено от датчика, тем меньше амплитуда. Кроме того, за счет небольшой высоты падения и наклонного положения поверхности датчика исключаются ошибочные измерения фракций убранной массы за счет продольного наклона самоходной сельхозмашины относительно датчика в процессе уборки. Поверхности датчиков, расположенные параллельно поверхности решетки или другим поверхностям решет, обладают недостатком в отношении зависимости от продольного наклона датчика относительно уборочной машины. В процессе уборки с движением машины в гору создается продольный наклон, при котором фракции убранной массы улетают за поверхность датчика и не могут быть детектированы, что ведет к ошибочным измерениям.

Постоянный возврат фракций убранной массы в возвращаемую на обработку массу достигается за счет того, что в соответствии с изобретением для установки датчика был разработан держатель датчика, состоящий из одного или нескольких элементов и имеющий несколько функциональных участков. Предпочтительно образованы три функциональных участка, образованные, по меньшей мере, одним окном, по меньшей мере, одним монтажным элементом и, по меньшей мере, одним направляющим элементом. Окно выгодным образом служит для установки датчика. Монтажный элемент предпочтительно служит для крепления держателя датчика на подающем поддоне вентилятора выброса половы. Направляющий элемент предпочтительно выполнен ступенчатым. В предпочтительном решении по развитию изобретения, по меньшей мере, на одном конце направляющего элемента расположен подвижный удлиняющий мат, предпочтительно в виде резинового элемента, который обеспечивает подвижное соединение с профилем решетного стана.

Для того чтобы ограничить характеристики колебаний держателя датчика, на ступенчатом направляющем элементе расположена опорная рамка. Эта опорная рамка может быть укреплена на ступенях с помощью крепежных средств, например путем сварки, пайки, с помощью винтов, заклепок или подобных средств. Свободные концы опорной рамки служат для дополнительного крепления держателя датчика на подающем поддоне распределителя выброса половы. В другом примере выполнения опорной рамки она служит также для крепления на держателе датчика и для крепления своими свободными концами на концевом профиле, примыкающем к верхнему или нижнему решету, за счет чего устраняется необходимость крепления опорной рамки на подающем поддоне.

Удлиняющий мат и ступенчатый направляющий элемент образуют своего рода направляющую поверхность для воздушного потока, создаваемого очистным вентилятором и выходящего между нижним решетом и профилем решетного стана. За счет этого устройство измерения потерь обдувается воздушным потоком, так что фракция убранной массы, поступающая на удлиняющий мат, на направляющую поверхность и на поверхность датчика, подвергается дополнительной очистке. При этом воздушный поток отделяет фракции убранной массы от половы, причем полова подается к вентилятору выброса половы, а содержащие продукт фракции убранной массы направляются в возвращаемую на обработку массу. Благодаря возврату на обработку эти возвращаемые фракции убранной массы вновь направляются для прохождения процесса обмолота и очистки и поэтому не могут создавать на поле сетки следов. Дополнительно воздушный поток, направляемый по удлиняющему мату и ступенчатой поверхности или ступенчатой направляющей поверхности направляющего элемента, очищает примыкающую к ним поверхность датчика, не допуская отложений на ней убранной массы.

Далее, при анализе результатов экспериментальных измерений ударов фракций убранной массы о поверхность датчика было установлено, что для восприятия более чем 95% содержания потерь достаточна длина корпуса восприятия механических ударов, равная 60% ширины решетного стана. Таким образом, не требуется расположения датчиков по всей ширине очистного устройства. Требуемая длина и ширина поля восприятия датчика может быть разделена на отдельные частичные поля, отстоящие друг от друга по ширине решета. Так например, для получения адекватных показаний о поперечном распределении потерь очистки могут использоваться два, три или четыре отдельных датчика. За счет получения информации о поперечном распределении потерь очистки создается возможность своевременного управления процессом очистки. В предпочтительном примере осуществления два частичных датчика расположены на конце очистного устройства справа и слева с разделением по ширине, причем длина каждой системы датчика перекрывает примерно до 30% ширины решетного стана. При этом обеспечивается восприятие более чем 95% содержания потерь.

Предпочтительно поверхность датчика и держатель датчика соединены между собой разъемным или неразъемным образом. Во избежание загрязнений, вносящих погрешность в результаты измерений, важно, чтобы между поверхностью датчика и держателем датчика не было никакого зазора, в котором могли бы собираться фракции убранной массы.

В том случае, когда держатель датчика изготовлен из синтетического материала, поверхность датчика может быть соединена с держателем датчика, например, способом формования под давлением. При этом место формования стыка может быть выполнено под тупым углом или, для повышения прочности соединения, выполнено в виде двух отогнутых фланцев, расположенных под прямым углом. Другими словами, один прямоугольный фланец отогнут на поверхности датчика, а другой прямоугольный фланец отогнут на держателе датчика, так что оба фланца обращены друг к другу двумя параллельными поверхностями, что создает более обширную площадь соединения с повышенной прочностью. Однако два фланца могут быть соединены также различными крепежными средствами, предпочтительно неразъемным образом с помощью заклепок или разъемным образом с помощью винтов. Место стыка, которое создается между двумя фланцами в виде желобка, подлежит уплотнению, например, эластичным материалом, чтобы избежать образования загрязнений.

Расположенное на конце очистного устройства устройство измерения потерь вследствие своего расположения принимает на себя функцию транспортирования поступающей на него убранной массы в возвращаемую на обработку массу, причем держатель датчика выполняет функцию эластичной и демпфирующей колебания опоры для поверхности датчика. Держатель датчика может быть выполнен из любого материала, такого как металл или синтетический материал. Если держатель датчика изготовлен, например, из металла, соединение между ним и поверхностью датчика, вставленной в предусмотренное для нее окно держателя, выполняется из эластичного материала. В качестве эластичных материалов могут использоваться различные силиконы или, в зависимости от способа изготовления и сборки, также материалы, которые используются в процессах вулканизации, например EPDM (этилен-пропилен-диен- каучуковая смесь).

Кроме того, держатель датчика может содержать сужение материала вокруг поверхности датчика, что делает держатель датчика более эластичным и благотворно влияет на его демпфирующие свойства, так что создаваемые уборочной машиной колебания снижаются и демпфируются и меньше влияют на результаты измерений датчика.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения. На чертежах:

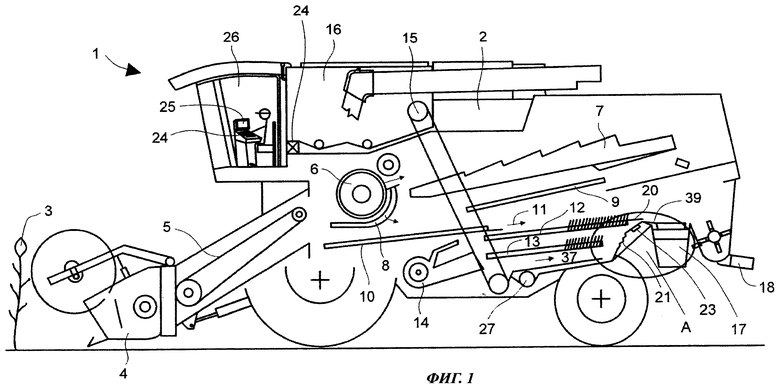

фиг.1 схематично изображает зерноуборочный комбайн с устройством измерения потерь для очистного устройства,

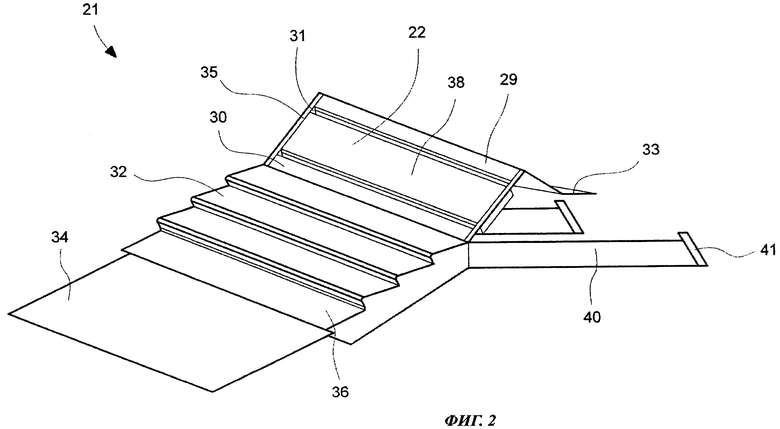

фиг.2 изображает в перспективе устройство измерения потерь в комплекте,

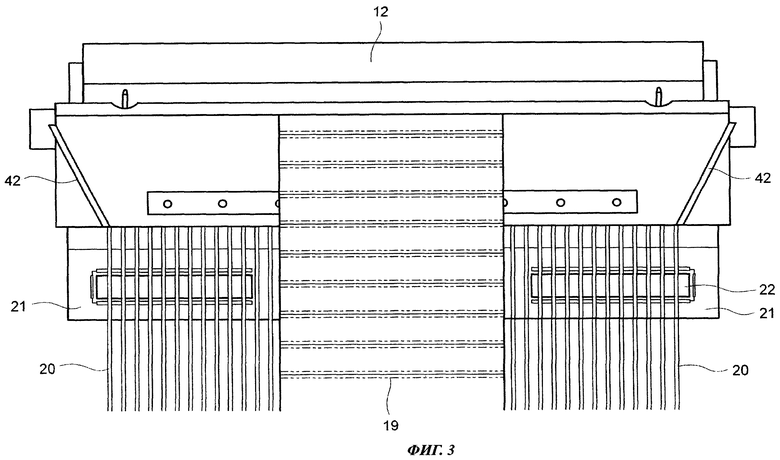

фиг.3 схематично изображает на виде сверху конец верхнего решета и измерительные устройства, расположенные непосредственно под решеткой решета,

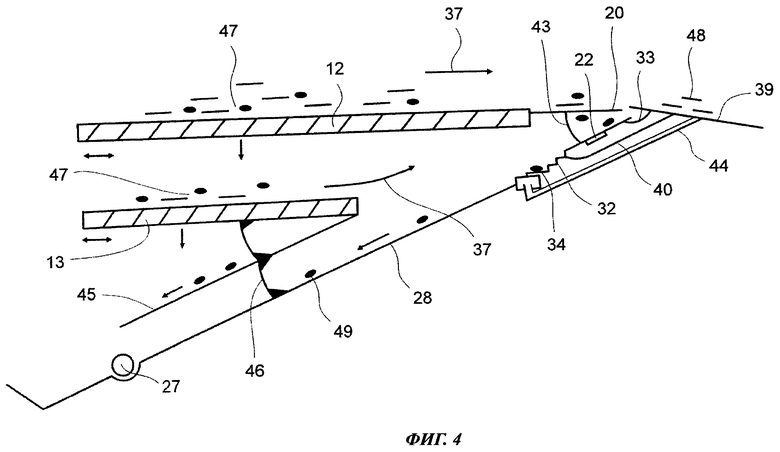

фиг.4 схематично изображает участок А машины по фиг.1.

Осуществление изобретения

На фиг.1 схематично показана самоходная уборочная сельхозмашина 1, предназначенная для сбора и обработки убираемой массы 3. Самоходная уборочная сельхозмашина 1 представляет собой зерноуборочный комбайн 2, оснащенный жатвенным аппаратом 4, который с помощью питателя 5 подает убранную массу 3 к молотильному барабану 6, за которым расположен клавишный соломотряс 7. Под подбарабаньем 8 и клавишным соломотрясом 7 находятся обратный поддон 9 и устройство 10 обратной подачи, которые подают отделенную убранную массу 3 к очистному устройству 11, состоящему из верхнего решета 12 и нижнего решета 13. К решетам 12, 13 от очистного вентилятора 14 подается очистной воздушный поток, продувающий решета. Очищенная убранная масса 3 поступает по элеватору 15 в зерновой бункер 16 и накапливается в нем. Транспортируемая по клавишному соломотрясу 7 фракция убранной массы, такая как солома, подается в заднюю часть комбайна к радиальному разбрасывателю 18, который распределяет ее по полю.

Кроме того, фракции убранной массы, такие как полова, которые транспортируются по решетам 12, 13 к заднему концу комбайна 2 за счет движения решет и воздушного потока, также поступают по транспортирующему поддону 19, к которому слева и справа примыкают решетки 20 (фиг.3), к подающему поддону 39 и под действием вентилятора 17 выброса половы далее подаются к радиальному разбрасывателю 18 для распределения на поле. Непосредственно под решетками 20 установлено устройство 21 измерения потерь, детектирующее содержание зерен. В принципе устройство 21 измерения потерь состоит из датчика, то есть так называемого корпуса восприятия механических ударов, на который падает зерно, чувствительного элемента 23 механического шума, который детектирует ударные импульсы, и электронной системы обработки данных, которая обрабатывает аналоговый сигнал от чувствительного элемента 23 механического шума и представляет его для информирования водителя в кабине 26 на индикаторе 25 потерь в бортовой электронной информационной системе 24. Конструктивно устройство 21 измерения потерь позиционировано так, что фракции убранной массы, сходящие с конца верхнего решета 12 очистного устройства 11, не соскальзывают назад и не остаются на поле в виде сетки следов, а попадают на поверхность датчика таким образом, что поступают в возвращаемую на обработку массу 27.

На фиг.2 показано в перспективе устройство 21 измерения потерь в соответствии с изобретением. В принципе устройство 21 измерения потерь состоит из держателя 29 датчика, который имеет три функциональных участка. Три функциональных участка держателя 29 датчика образованы тремя элементами, а именно удерживающим элементом 30, который снабжен окном 31 для установки датчика 22, ступенчатым направляющим элементом 32, к которому примыкает удлиняющий мат 34, и монтажным элементом 33 для разъемного крепления на не представленном здесь подающем поддоне. Предпочтительно держатель 29 датчика изготовлен в виде единой детали способами гибки в штампе или формования под давлением.

Функциональный участок с окном 31 выполняет функцию опоры для датчика 22, причем зазор между датчиком 22 и окном 31 держателя 29 заполнен эластичным материалом 35 для снижения акустических волн от уборочной машины при детектировании зерен чувствительным элементом 23 вибрации. Примыкающий к нему функциональный участок образован монтажным элементом 33, который обеспечивает жесткое крепление держателя 29 датчика к подающему поддону вентилятора выброса половы или является частью держателя 29 датчика. Третий функциональный участок характеризуется направляющим элементом 32, который выполнен ступенчатым, предпочтительно из трех ступеней, причем число ступеней может быть различным, и обращен к очистному устройству. Ступенчатый направляющий элемент 32 примыкает к датчику 22 без стыкового шва, чтобы избежать отложения фракций убранной массы. На другом конце ступенчатого направляющего элемента 32 прикреплен удлиняющий мат 34, предпочтительно выполненный в виде резинового фартука, причем он может быть прикреплен с помощью различных крепежных средств, таких как винты, заклепки и подобные средства. С одной стороны, удлиняющий мат 34, образует вместе со ступенчатым направляющим элементом 32 направляющую поверхность 36 для воздушного потока, создаваемого очистным вентилятором, и с другой стороны, он создает подвижное соединение с поддоном очистного устройства, то есть с профилем решетного стана. Благодаря наличию направляющей поверхности 36 поверхность 38 датчика 22 обдувается воздушным потоком очистного вентилятора, проходящим от нижнего решета. При этом воздушный поток отделяет фракции убранной массы от половы, причем фракции убранной массы поступают в возвращаемую на обработку массу, а полова подается через монтажный элемент 33 на подающий поддон вентилятора выброса половы.

Как особенно хорошо видно на фиг.2 и 4, поверхность 38 датчика расположена под углом таким образом, что устройство 21 измерения потерь расположено непараллельно решетке 20, а с образованием угла 43 наклона. Согласно изобретению благодаря углу 43 наклона поверхность 38 датчика обращена не в сторону подающего поддона 39, а в направлении к очистному устройству 11, так что фракции убранной массы уже не падают на поле в качестве потерь. Для увеличения жесткости установки держателя 29 датчика на подающем поддоне 39 и для снижения колебаний на датчике 22 на ступенчатом направляющем элементе 32 расположена опорная рамка 40. Опорная рамка 40, с одной стороны, укреплена на направляющем элементе 32, например, сваркой или другим способом крепления, и с другой стороны, обоими свободными концами 41 разъемно соединена с подающим поддоном 39. Изготовленная в виде единого элемента опорная рамка 40 выполнена в соответствии с формой ступенчатого направляющего элемента 32, однако она может быть снабжена выступающими вверх бортиками (не показано) для направления фракций убранной массы. Кроме того, опорная рамка 40 выполнена таким образом, что фиксирует угол между монтажным элементом 33 и удерживающим элементом 30. Опорная рамка 40 фиксирует устройство 21 измерения потерь в его наклонном положении относительно решетки 20, обеспечивая возврат фракций убранной массы 3 в возвращаемую на обработку массу 27.

На фиг.3 схематично показано на виде сверху расположение двух устройств 21 измерения потерь за верхним решетом 12 слева и справа рядом с транспортирующим поддоном 19, непосредственно под решеткой 20. За счет выполнения датчиков 22 двойными, разделенными на две части, возможна корректировка настройки очистного устройства уже при уборке урожая на поверхности поля при неравномерном распределении убранной массы на верхнем решете 12. Кроме того, направляющие листы 42, расположенные справа и слева от входного окна на конце верхнего решета 12, позволяют сузить поток убранной массы. Благодаря этому сужению обеспечивается транспортирование фракций убранной массы на датчики 22 также и при уборке на косогоре.

На фиг.4 схематично показан участок А машины по фиг.1 с наклонным расположением измерительного устройства для транспортирования содержащих зерна 49 фракций убранной массы в возвращаемую на обработку массу 27. На чертеже виден также зерновой поддон 45, соединенный с нижним решетом 13 с помощью соединительного элемента 46. Соединительный элемент 46 связан также с поддоном 28. В свою очередь поддон 28 на своем заднем конце с помощью крепежных элементов 44 соединен с подающим поддоном 39, как и устройство измерения потерь. Дополнительное соединение между устройством измерения потерь, которое состоит из датчика 22, направляющего элемента 32 и удлиняющего мата 34, и подающим поддоном 39 обеспечивается монтажным элементом 33. В альтернативном варианте устройство измерения потерь укреплено на подающем поддоне 39 не с помощью монтажного элемента 33 и опорной рамки 40, а с помощью удерживающих элементов (не показаны) соединено с верхним решетом 12 или нижним решетом 13.

За счет колебательного движения нижнего решета 13, которое может, например, совершать колебания противоположно верхнему решету 12, одновременно приводятся в движение также зерновой поддон 45, поддон 28, подающий поддон 39 и устройство измерения потерь, так что все эти элементы оказывают транспортирующее воздействие на поток убранной массы.

Как верхнее решето 12, так и нижнее решето 13 находятся в потоке убранной массы, состоящей из смеси 47 зерен и половы. За счет движений решет 12, 13 более тяжелые зерна падают через решета 12, 13 на зерновой поддон 45. Под действием колебательного движения решет 12, 13 в сочетании с воздушным потоком 37 более легкая полова 48 и отдельные зерна 49 транспортируются за задний конец решет 12, 13 наружу в направлении подающего поддона 39. При этом все еще содержащиеся в потоке убранной массы зерна 49 падают на устройство измерения потерь и далее описанным образом подаются на поддон 28 возвращаемой на обработку массы 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗБРАСЫВАНИЯ НА ПОЛЕ ПОТОКА УБРАННОЙ МАССЫ, ИЗМЕЛЬЧИТЕЛЬНОЕ И РАЗБРАСЫВАЮЩЕЕ УСТРОЙСТВО | 2010 |

|

RU2542515C2 |

| САМОХОДНАЯ УБОРОЧНАЯ СЕЛЬХОЗМАШИНА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2006 |

|

RU2420943C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН С ВСАСЫВАЮЩИМ ВЕНТИЛЯТОРОМ | 2006 |

|

RU2415553C2 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗБРАСЫВАТЕЛЬ | 2007 |

|

RU2442314C2 |

| УСТРОЙСТВО И СПОСОБ ДЕТЕКТИРОВАНИЯ КОЛЕБАНИЙ ОТ МЕХАНИЧЕСКИХ УДАРОВ | 2006 |

|

RU2406289C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДАННЫХ О МАССЕ СХОДА С РЕШЕТА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2350067C2 |

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН (ВАРИАНТЫ) | 2001 |

|

RU2268577C2 |

| СПОСОБ И КОНСТРУКЦИЯ ПРИВОДА УСТРОЙСТВА ТРАНСПОРТИРОВАНИЯ УБРАННОЙ МАССЫ | 2006 |

|

RU2404566C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧЕЙ СЕЛЬХОЗМАШИНОЙ | 2008 |

|

RU2482654C2 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для обеспечения рабочего процесса комбайна со снижением потерь зерна. Комбайн содержит устройство измерения потерь для решет очистного устройства. На заднем конце очистного устройства, по меньшей мере, за одним решетом, расположен, по меньшей мере, один датчик. Датчик расположен таким образом, что падающие на его поверхность и детектируемые им фракции убранной массы подаются в направлении возврата убранной массы для дальнейшей обработки. Устройство измерения потерь зерна обеспечивает поддержку рабочего процесса очистного устройства, а детектируемые датчиком фракции убранной массы подаются на дальнейшую обработку. 12 з.п. ф-лы, 4 ил.

1. Самоходная уборочная машина (1), в особенности зерноуборочный комбайн (2), содержащая устройство (21) измерения потерь для решет (12, 13) очистного устройства (11), по меньшей мере, с одним датчиком (22), расположенным на заднем конце очистного устройства (11), отличающаяся тем, что датчик (22) на конце очистного устройства расположен, по меньшей мере, за одним решетом (12, 13) таким образом, что падающие на поверхность (38) датчика и детектируемые им фракции убранной массы остаются в уборочной машине (1) и подаются в направлении возврата убранной массы на обработку.

2. Самоходная уборочная машина по п.1, отличающаяся тем, что поверхность (38) датчика расположена не параллельно поверхности решетки (20), примыкающей, по меньшей мере, к одному решету (12, 13), и расположена под углом (43) к очистному устройству (11).

3. Самоходная уборочная машина по п.1 или 2, отличающаяся тем, что расположение элементов определяется держателем (29), который имеет несколько функциональных участков, образованных, по меньшей мере, одним окном (31), по меньшей мере, одним монтажным элементом (33) и, по меньшей мере, одним направляющим элементом (32).

4. Самоходная уборочная машина по п.3, отличающаяся тем, что, по меньшей мере, одно окно (31) служит для установки датчика (22).

5. Самоходная уборочная машина по п.3, отличающаяся тем, что, по меньшей мере, один монтажный элемент (33) служит для крепления держателя (29) датчика на подающем поддоне (39) распределителя (17) выброса половы.

6. Самоходная уборочная машина по п.3, отличающаяся тем, что направляющий элемент (32) выполнен ступенчатым.

7. Самоходная уборочная машина по п.3, отличающаяся тем, что, по меньшей мере, на одном конце направляющего элемента (32) расположен удлиняющий мат (34).

8. Самоходная уборочная машина по любому из пп.1-2 и 4-7, отличающаяся тем, что устройство (21) измерения потерь обдувается воздушным потоком (37), создаваемым посредством очистного вентилятора (14).

9. Самоходная уборочная машина по любому из пп.1-2 и 4-7, отличающаяся тем, что длина и ширина поля датчика разделена по ширине решета на отдельные частичные поверхности (38) датчика.

10. Самоходная уборочная машина по любому из пп.1-2 и 4-7, отличающаяся тем, что поверхность (38) датчика и держатель (29) датчика соединены между собой разъемным или неразъемным образом.

11. Самоходная уборочная машина по п.10, отличающаяся тем, что поверхность (38) датчика соединена с держателем (29) датчика способом формования под давлением.

12. Самоходная уборочная машина по п.10, отличающаяся тем, что поверхность (38) датчика соединена с держателем (29) датчика эластичным образом с демпфированием колебаний.

13. Самоходная уборочная машина по п.10, отличающаяся тем, что держатель (29) датчика содержит сужение материала вокруг поверхности (38) датчика.

| US 4036065 A, 19.07.1977 | |||

| US 6869355 B2, 22.03.2005 | |||

| Устройство для перемещения бутылок определенными партиями | 1958 |

|

SU116872A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ | 2004 |

|

RU2266636C1 |

| US 6863604 B2, 08.03.2005. | |||

Авторы

Даты

2012-10-10—Публикация

2008-06-05—Подача