Область техники

Настоящее изобретение относится к способу эксплуатации самоходной уборочной сельхозмашины, такой как зерноуборочный комбайн или уборочная машина, выполненные подходящим образом для эксплуатации в соответствии с данным способом.

Уровень техники

Обычно зерноуборочный комбайн содержит молотильную ступень обработки, в которой поток убранной массы разделяется на солому, которая выбрасывается, и поток обмолоченного зерна и примесей, таких как соломенная труха, не обмолоченные части колосьев, полова и другие примеси, а также очистную ступень, в которой загрязнения удаляются с помощью решет и вентилятора для получения потока полезного материала, состоящего по существу только из обмолоченного зерна.

Загрязнения, оставшиеся в этом полезном материале, затрудняют дальнейшую обработку зерна, поэтому доходы от недостаточно очищенного зерна может быть значительно ниже, чем от хорошо очищенного.

В техническом отношении не составляет проблемы произвести настройку множества переменных рабочих параметров молотильной и очистной ступеней таким образом, чтобы получать поток полезного материала высокой чистоты, однако эта бескомпромиссная настройка рабочих параметров на оптимизацию по чистоте приводит к высоким потерям полезного материала. Другими словами, в той же мере, в которой из собранного зерна удаляются загрязнения, увеличивается количество зерна, которое отделяется в качестве остаточного материала и не используется или, по меньшей мере, не используется оптимальным образом в экономическом аспекте. Таким образом, оптимальный экономический эффект может быть достигнут только при условии разумного компромисса между чистотой и зерновыми потерями.

Даже для опытного эксплуатационника затруднительно предварительно задать различные рабочие параметры для достижения такого полезного компромисса, поскольку они зависят не только от вида и свойств убираемой культуры, но также и от условий внешней среды, при которых она произросла, в том числе от характеристик почвы, погодных условий во время роста, влагосодержания убираемой массы и т.д. Поэтому желательно иметь возможность динамической адаптации рабочих параметров уборочной машины к свойствам убираемой массы.

Из патентного документа ФРГ №10147733 А1 известен способ, при котором уборочную машину, такую как зерноуборочный комбайн, эксплуатируют с различной настройкой рабочих параметров, при одной и той же количественной загрузке убранной массы в комбайне. При этом для различной настройки рабочих параметров оценивают рабочие результаты и в заключение выбирают такую настройку параметров, при которой были получены наилучшие результаты. Критерием для оценки рабочих результатов является чистота зерна. Согласно этому документу субъективная оценка чистоты производится оператором посредством присвоения оценки от достаточной до очень хорошей. Такая оценка требует осмотра убранного материала оператором, поэтому ее нельзя проводить в ходе работы зерноуборочного комбайна.

В то же время в данном документе указано, что чистота зерна связана с плотностью убираемого зерна и что на зерновом элеваторе может быть расположен датчик плотности зерна; однако не описано, каким образом мог бы быть выполнен такой датчик. В действительности трудно получить надежные результаты измерения плотности зерна, которое находится в непрерывном движении между выходом очистной ступени и зерновым бункером. Прямое взвешивание текущего зерна не дает надежных повторяемых результатов; косвенное определение плотности, например, на основе оптического восприятия, требует сложной и дорогостоящей градуировки, которую пришлось бы проводить отдельно для каждого процесса уборки из-за упомянутых выше факторов внешней среды, оказывающих влияние на оптимальные рабочие параметры молотильной и очистной ступеней обработки.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа эксплуатации самоходной уборочной сельхозмашины, который позволяет простым образом производить оптимизацию рабочих параметров уборочной машины в процессе эксплуатации, чтобы получать полезный материал одновременно с хорошим выходом и с хорошей чистотой.

В соответствии с изобретением решение поставленной задачи достигается за счет способа по пункту 1 формулы изобретения. За счет того, что, по меньшей мере, часть потока полезного материала из блока сепарации (далее называемого сепарационной ступенью) задерживают в измерительной камере, устраняются влияния, которые не являются повторяемыми и обычно затрудняют измерение плотности движущегося потока материала.

Согласно первому примеру осуществления определяют уровень заполнения и массу полезного материала в измерительной камере и по ним вычисляют плотность. Этот пример осуществления в особенности подходит для крупной измерительной камеры, для заполнения которой требуются большие количества материала. Определение уровня заполнения позволяет производить оценку плотности полезного материала уже до полного заполнения измерительной камеры.

Если уборочной машиной является зерноуборочный комбайн, в качестве измерительной камеры может служить, в частности, его зерновой бункер.

Согласно второму примеру осуществления для определения плотности измеряют массу измерительной камеры, заполненной до предварительно определенного уровня или степени. Полученная при этом масса всегда прямо пропорциональна плотности, поэтому возможно сравнение величин плотности, полученных при различных рабочих параметрах даже в том случае, когда неизвестны точные объемы при предварительно заданной степени заполнения.

Согласно предпочтительному варианту развития этого второго примера осуществления к измерительной камере непрерывно подают, по меньшей мере, часть потока полезного материала, а выходящий из измерительной камеры поток регулируют для поддержания заполнения измерительной камеры до предварительно заданной степени. Такой способ особенно практичен для зерноуборочного комбайна, от которого убранное зерно непрерывно передается на сопровождающее транспортное средство и который снабжен лишь небольшим промежуточным бункером, при этом такой бункер может использоваться в качестве измерительной камеры.

В особенно простом примере осуществления предварительно заданной степенью заполнения является полное заполнение измерительной камеры, а полезный материал, подаваемый к измерительной камере сверх полного заполнения, отводят посредством поверхностного перепуска.

Для получения величины измеренной плотности, которая отражает качество убираемого полезного материала в данный момент времени, необходимо обеспечить непрерывную замену полезного материала в измерительной камере. Это может быть достигнуто простым образом за счет того, что полезный материал непрерывно вытекает из измерительной камеры, которая непрерывно пополняется подаваемым потоком полезного материала. Кроме того, подаваемый поток полезного материала должен быть интенсивнее непрерывно вытекающего потока. Таким образом, при непрерывном рабочем процессе в каждый момент времени обеспечивается полное заполнение измерительной камеры, а излишний полезный материал, подаваемый к измерительной камере, отводится посредством поверхностного перепуска.

Для достижения хорошей чистоты полезного материала оптимизация рабочих параметров охватывает изменение, по меньшей мере, одного рабочего параметра сепарационной ступени в направлении, которое приводит к повышению плотности отсепарированного полезного материала. Предпочтительно такое изменение рабочего параметра проводят только тогда, когда полученная плотность полезного материала лежит ниже заданной плотности на величину, превышающую предварительно заданную меру, при этом предварительно заданная мера преимущественно пропорциональна изменению параметра. Когда плотность полезного материала лежит ниже заданной плотности на величину меньше предварительно заданной меры, можно считать, что достигнута хорошая чистота полезного материала и что дальнейшие изменения рабочих параметров с целью дальнейшего повышения плотности могли бы приводить к несоразмерному повышению потерь полезного материала.

Поэтому в предпочтительном примере осуществления оптимизация охватывает изменение, по меньшей мере, одного рабочего параметра сепарационной ступени в направлении, которое приводит к снижению остаточного содержания полезного материала в потоке остаточного материала. В конкретном примере, когда уборочная машина представляет собой зерноуборочный комбайн, это относится к снижению зерновых потерь, в особенности в случаях, когда плотность полезного материала отклоняется от заданной плотности на величину, меньшую предварительно заданной меры.

Высокая степень гибкости достигается, когда направление изменения рабочего параметра, которое приводит к повышению плотности потока полезного материала или снижению остаточного содержания, определяют экспериментальным путем.

Если изменение первого выбранного рабочего параметра сепарационной ступени не приводит к ожидаемому повышению плотности потока полезного материала или снижению остаточного содержания, предпочтительно выбирают второй параметр и изменяют его. Путем итерационного повторения этапов определения плотности и изменения параметров с течением времени могут быть найдены оптимальные или, по меньшей мере, близкие к оптимальным параметры настройки.

Заданную плотность, используемую на определенной итерации, выводят из плотности, измеренной на предшествующей итерации. За счет этого способ по существу не зависит от колебаний плотности полезного материала, которые от одного до другого процесса уборки могут вызываться различным качеством убираемой массы, ее влагосодержанием и другими факторами.

В альтернативном варианте заданная плотность может предварительно измеряться при предварительно заданной жесткой настройке сепарационной ступени. Как известно, такая жесткая настройка дает поток полезного материала высокой чистоты, но также и высокие потери полезного материала.

Предпочтительно в каждом случае первоначально установленные величины рабочих параметров предварительно задают в зависимости от вида культуры, подлежащей уборке.

Предметом изобретения является также уборочная машина, с помощью которой может осуществляться описанный способ.

Краткий перечень чертежей

Другие особенности и преимущества изобретения подробно описаны далее на примерах осуществления со ссылками на прилагаемые чертежи. На чертежах:

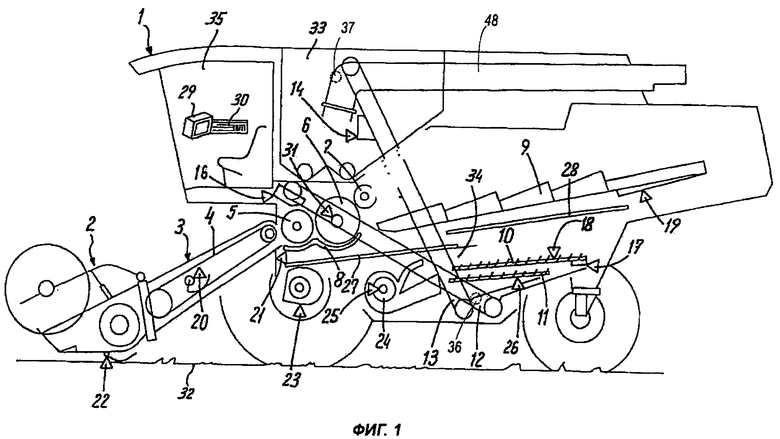

фиг.1 схематично изображает на виде сбоку уборочную сельхозмашину в виде зерноуборочного комбайна,

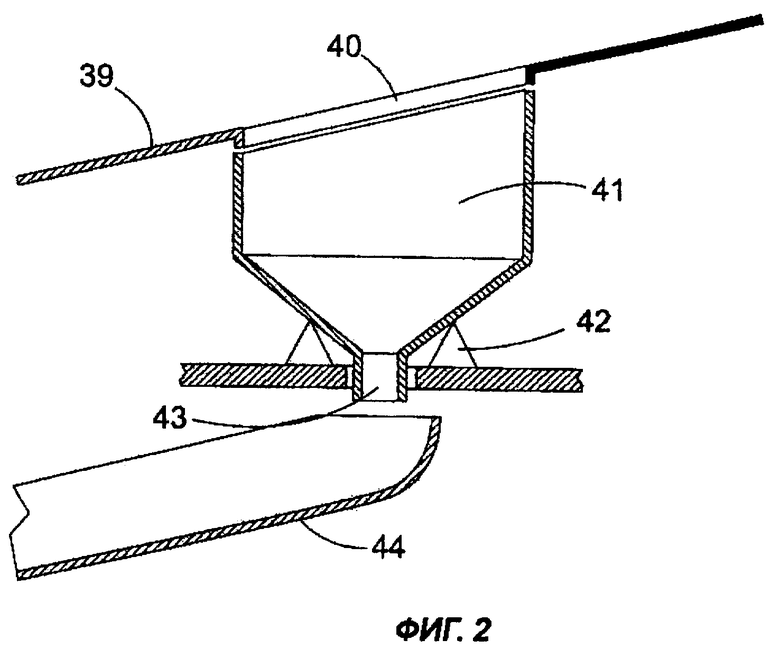

фиг.2 схематично изображает в разрезе устройство измерения плотности зерна в первом примере выполнения,

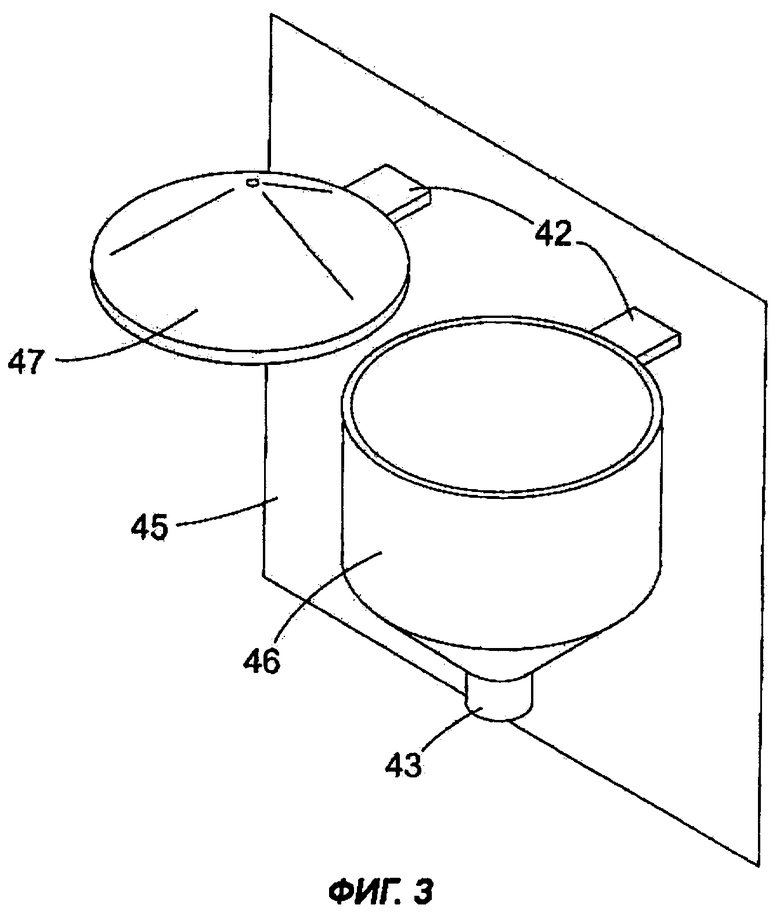

фиг.3 схематично изображает в перспективе устройство измерения плотности зерна во втором примере выполнения,

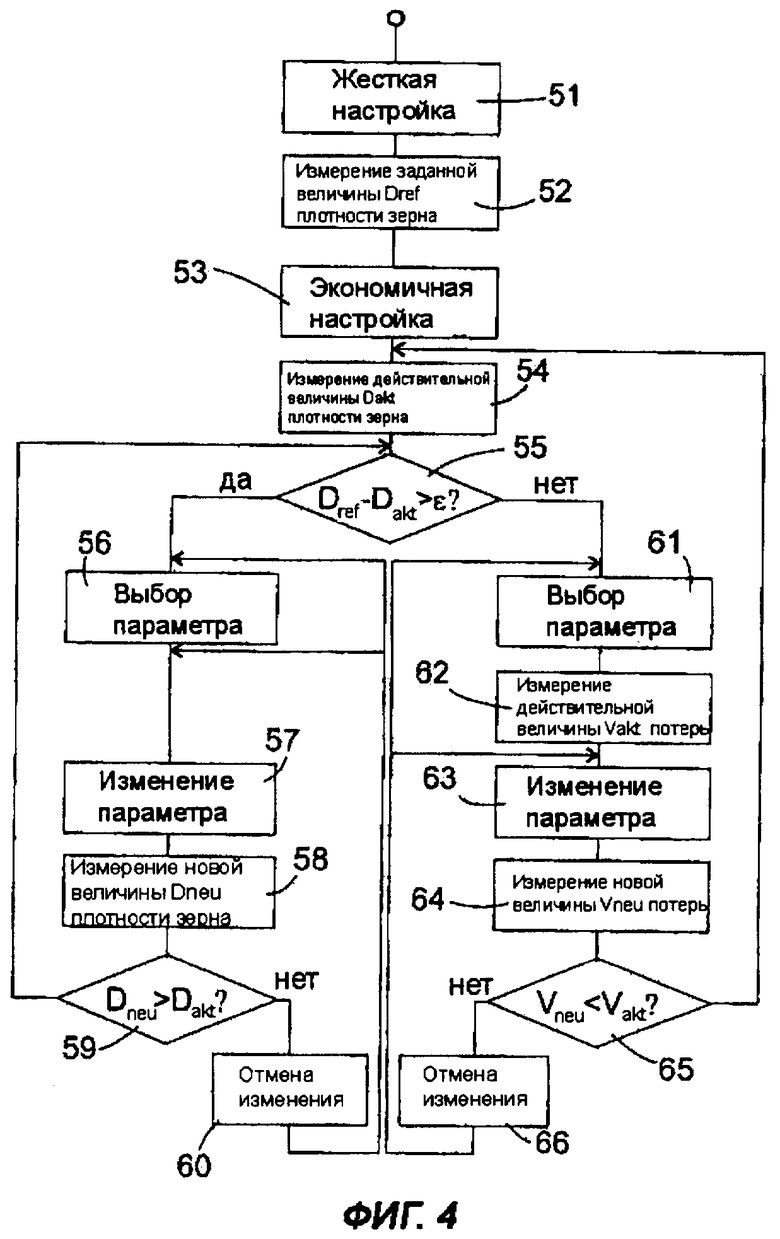

фиг.4 изображает блок-схему рабочего процесса, выполняемого при управлении зерноуборочным комбайном,

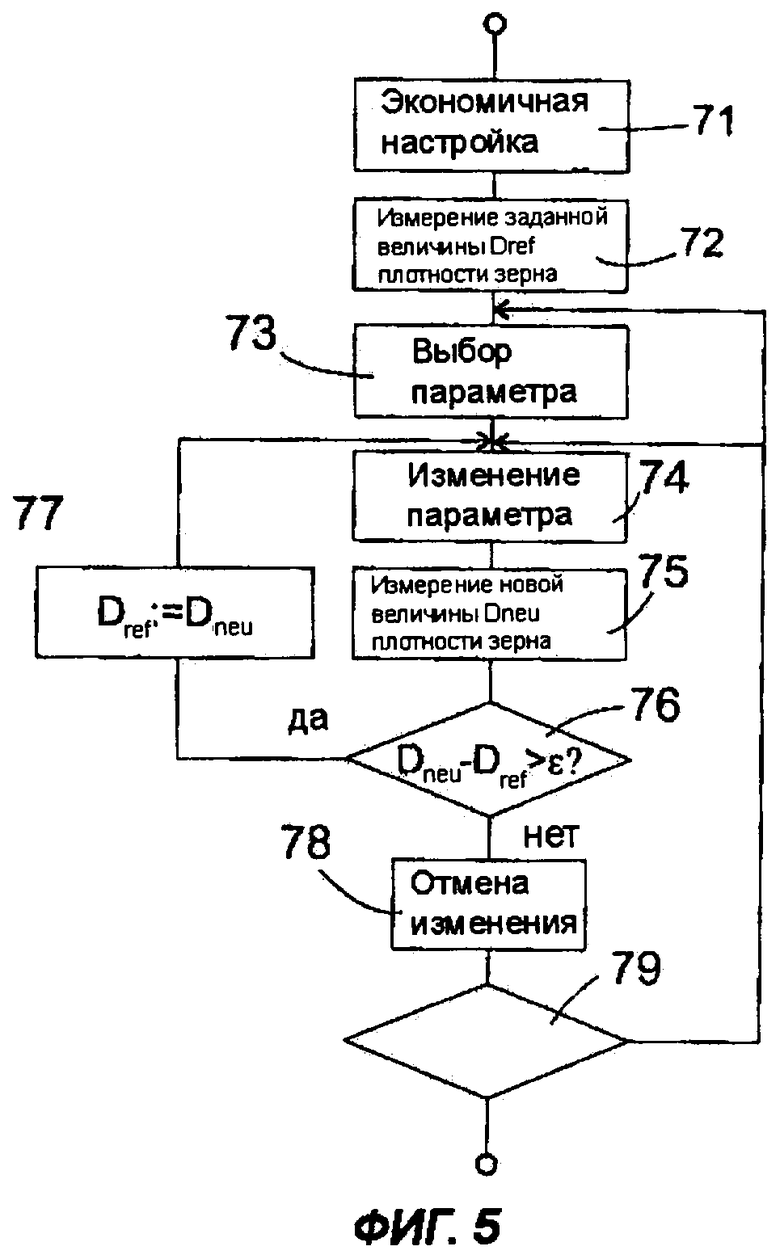

фиг.5 изображает блок-схему модифицированного рабочего процесса.

Осуществление изобретения

На фиг.1 схематично представлен зерноуборочный комбайн на виде сбоку. Задачей зерноуборочного комбайна 1 является сбор с обрабатываемой поверхности 32 растущей на корню убираемой массы и ее отделение от соломы и других примесей. Для сбора убираемой массы служит, например, показанный на фиг.1 жатвенный аппарат 2. Он срезает с обрабатываемой поверхности 32 стебли с колосьями, в которых заключена убранная масса, и направляет их в питатель 3. В питателе 3 находятся бесконечные подающие цепи 4 с поперечными скребками, подающими убранную массу к расположенным сзади молотильным устройствам 5, 6. На конце наклонного питателя 3 убранная масса захватывается барабаном 5 предварительного разгона и ускоряется в проходе между его окружной поверхностью и подбарабаньем 8. Затем получившая ускорение убранная масса передается на молотильный барабан 6 и ускоряется далее. За счет ударного и фрикционного воздействия барабана 5 предварительного разгона и молотильного барабана 6, а также действия на убранную массу центробежной силы убранная масса отделяется от колосьев и соломы и поступает через проницаемое для нее подбарабанье 8 на подготовительный поддон 27. Солома, сходящая с молотильного барабана 6, отклоняется отклоняющим барабаном 7 на несколько соломотрясов 9, расположенных рядом друг с другом по рабочей ширине. Колебательное движение соломотрясов 9 и их ступенчатая конструкция обеспечивают транспортирование соломы к заднему концу комбайна и отделение убранной массы, еще оставшейся в соломе. Это остаточное количество убранной массы также передается на подготовительный поддон 27 с помощью обратного поддона 28 с колебательным приводом. На подготовительном поддоне 27 убранная масса с остатками примесей, таких как соломенная труха, полова и части колосьев, сепарируется за счет его колебательного движения и ступенчатой конструкции и направляется на следующие за ним очистные устройства 10, 11, 24. Передача убранной массы на верхнее решето 10 производится через ступень 34 падения, продуваемую воздушным потоком от очистного вентилятора 24.

Верхнее решето 10 и нижнее решето 11 представляют собой, как правило, пластинчатые решета с независимо регулируемыми размерами ячеек, причем верхнее решето 10 в своей задней области может быть отрегулировано на размер ячеек, отличный от размера ячеек остальной части решета. Верхнее и нижнее решета 10, 11 продуваются воздушным потоком от очистного вентилятора 24. Колебательное движение решет 10, 11 и воздушный поток обеспечивают транспортирование убранной массы и ее примесей к заднему концу уборочной машины. На ступени 34 падения крупные и легкие примеси захватываются воздушным потоком и выдуваются из комбайна 1 до их падения на верхнее решето 10. Более мелкие и тяжелые фракции убранной массы поступают от подготовительного поддона 27 через ступень падения на верхнее решето 10. В зависимости от настройки верхнего решета отдельные зерна и другие фракции убранной массы проходят через него и поступают на нижнее решето 11. Солома и не обмолоченные колосья перемещаются по передней области решета назад и в задней области верхнего решета 11 падают через него непосредственно в так называемую возвращаемую массу. Нижнее решето 11 имеет, как правило, более мелкую пластинчатую конструкцию по сравнению с верхним решетом 10 и обычно настраивается на более мелкий размер ячеек. Более крупные и легкие фракции убранной массы, такие как зерно с половой, частицы колосьев и соломенная труха, прошедшие через верхнее решето 10 и попавшие на нижнее решето 11, передаются в так называемую возвращаемую массу посредством колебательного движения и воздушного потока. Сама очищенная убранная масса падает непосредственно через нижнее решето и транспортируется подающим шнеком и зерновым элеватором 13 в зерновой бункер 33. Убранная масса, поступающая в возвращаемую массу, подается подающим шнеком и возвратным элеватором 12 в область над барабаном 5 предварительного разгона для повторения процесса обмолота.

Зерноуборочный комбайн 1 оснащен кабиной 35 водителя, в которой расположено устройство 29 управления и мониторинга, а также устройство 30 ввода и индикации. Кроме того, в кабине имеется известное специалистам и поэтому подробно не описываемое устройство для предварительного задания направления и скорости движения зерноуборочного комбайна 1. Устройство 29 управления и мониторинга и устройство 30 ввода и индикации связаны с отдельными датчиками и исполнительными устройствами, расположенными на комбайне в различных местах. С помощью этих устройств оператор комбайна 1 имеет возможность производить функциональную регулировку комбайна и осуществлять наблюдение за его работой. На фиг.1 с помощью треугольных наконечников стрелок обозначены отдельные места в комбайне 1, в которых расположены датчики для восприятия параметров процесса и регулировки. Исполнительные органы для осуществления настройки комбайна 1 достаточно известны специалистам в данной области, так что можно обойтись без изображения этих элементов на фиг.1.

Для жатвенного аппарата 2 предназначено устройство 22 измерения высоты среза. Это устройство 22 служит для измерения действительного расстояния между жатвенным аппаратом 2 и обрабатываемой поверхностью 32. Воспринятая величина может указываться оператору посредством устройства 29 управления и мониторинга или устройства 30 ввода и индикации и далее использоваться в качестве действительной величины для автоматической регулировки высоты среза.

Для восприятия количества М убранной массы в наклонном питателе 3 установлено устройство 20 измерения количества убранной массы. Оно определяет отклонение подающей цепи 4, зависящее от количества М убранной массы.

Следующий датчик расположен на подбарабанье 8. Это устройство 21 измерения удаления подбарабанья выполнено одиночным или состоящим из нескольких устройств и определяет расстояние между барабаном 5 предварительного разгона и подбарабаньем 8 и/или между молотильным барабаном 6 и подбарабаньем 8 в одном месте или в нескольких местах. Барабан 5 предварительного разгона, молотильный барабан 6 и отклоняющий барабан 7, как правило, приводятся от одного общего привода, причем числа оборотов барабанов 5, 6, 7 могут изменяться с помощью сервопривода. Для этих барабанов 5, 6, 7 предназначено устройство 31 измерения числа оборотов барабана для восприятия, по меньшей мере, одного из чисел оборотов барабанов.

Для создания различных воздушных потоков через очистное устройство привод очистного вентилятора 24 выполнен регулируемым по числу оборотов. С помощью измерительного устройства 25 очистного вентилятора воспринимается действительное число оборотов очистного вентилятора. Для очистного устройства могут быть предназначены дополнительные датчики. Так, размеры ячеек решет могут восприниматься измерительным устройством 18 верхнего решета и измерительным устройством 26 нижнего решета. Эти измерительные устройства 18, 26 могут составлять часть единого, не показанного регулировочного устройства или они могут быть выполнены отдельными и установлены на решетах 10, 11.

На заднем конце верхнего решета расположено устройство 17 измерения потерь верхнего решета. С его помощью обеспечивается определение доли зерен в убранной массе, которые проходят над очистным устройством и удаляются из комбайна 1 в качестве потерь. Датчики этого типа известны специалисту в данной области, они проходят частично или полностью по рабочей ширине очистного устройства. Обычно они выполнены в виде пластины или трубки и оценивают колебания, создаваемые при падении зерен убранной массы на пластину или трубку. Такие измерительные средства могут быть встроены и установлены в комбайне 1 в любом месте. За счет этого могут восприниматься зерновые потоки убранной массы и производиться, по меньшей мере, сравнительная и относительная оценка количеств зерна на месте использования данных средств. Так, данные измерительные средства могут быть установлены также в соломотрясах 9 для оценки сепарации. Для оценки содержания остаточного зерна в соломе на заднем конце, по меньшей мере, одного соломотряса 9 укреплен датчик 19 потерь на соломотрясе. Этот датчик 19 воспринимает содержание остаточного зерна в убранной массе на конце соломотряса 9.

Для оценки количества зерна в возвращаемой массе такие измерительные средства с упругой пластиной могут быть расположены на конце нижнего решета 11 или на месте обратного направления возвращаемой массы к процессу обмолота.

Для оценки содержания зерна в возвращаемой массе измерительное устройство 16 измерения возвращаемой массы расположено на верхнем конце возвратного элеватора 12. С его помощью может определяться объем возвращаемой массы, содержание в ней зерен и дробленых зерен. Для этого известны оптические фото-ячейки, оптические датчики или инфракрасные датчики (датчики ИК). Зерновой элеватор 13 оснащен системой 14 измерения урожайности.

Устройства для измерения плотности зерна могут быть предусмотрены в различных местах комбайна, - например, в местах, обозначенных на фиг.1 штрихпунктирными окружностями 36, 37.

На фиг.2 схематично показано в разрезе устройство измерения плотности зерна, которое может быть предусмотрено, например, на месте, обозначенном окружностью 36. Под нижним решетом 11 расположен покатый поддон 39, на которое падает зерно, прошедшее через нижнее решето 11, и по которому оно скользит к зерновому элеватору 13. В этом поддоне 39 образовано отверстие 40 с расположенным под ним стаканом 41. Стакан 41 удерживается на подставке над датчиками 42 усилия, которые передают на устройство 29 управления и мониторинга сигналы, представляющие массу содержимого в стакане 41. В самой нижней точке дна стакана 41 образовано выпускное отверстие 43, под которым находится лоток 44, ведущий к зерновому элеватору 13. При эксплуатации скользящее по поддону 39 зерно заполняет стакан 41 до краев. Не поместившееся в стакане 41 зерно скользит дальше над ним. Выпускное отверстие имеет такие размеры, что выходящее через него количество зерна меньше того, которое поступает сверху через отверстие 40. Таким образом, стакан 41 всегда заполнен, однако его содержимое замещается, так что содержащееся в нем зерно является представителем качества зерна, убираемого в данный момент времени. Зерно в стакане 41 практически приходит в состояние покоя, так что может происходить его усадка, и измеренная масса стакана 41 фактически обеспечивает надежный вывод о плотности зерна. Продолжительность пребывания зерна в стакане 41 определяется соотношением между его объемом и поперечным сечением выпускного отверстия 43 и может составлять, например, несколько минут.

На фиг.3 показано в перспективе устройство измерения плотности зерна во втором примере выполнения. Устройство в этом примере выполнения может быть встроено в комбайне в местах свободного падения зерна - например, на выходе зернового элеватора 13.

На несущей стенке 45, мимо которой проходит поток падающего зерна, установлены стакан 46 и козырек 47. Оба элемента снабжены датчиками усилия. В отношении стакана 46 датчики усилия воспринимают усилие веса стакана 46 и его содержимого, а также усилие, передаваемое на него падением зерна сверху. Датчик козырька 47 воспринимает его массу и также усилие падения на него зерна. Площади поперечного сечения стакана 46 и козырька 47 равны, а контур козырька 47 образован по насыпному контуру, который зерно в стакане 46 принимает при работе устройства. Поскольку плотность потока зерна, падающего на стакан 46 и козырек 47, одинакова, оба элемента воспринимают одинаковую силу падения зерна независимо от колебаний плотности зернового потока, толчков от движения комбайна или подобных факторов. Как и стакан 41 в примере выполнения по фиг.2, стакан 46 также снабжен выпускным отверстием 43, через которое зерно может постоянно вытекать, так что содержимое стакана постоянно замещается. Путем определения разности сил, воспринимаемых датчиками стакана 46 и датчиками козырька 47, устройство 29 управления и мониторинга определяет массу зерна в стакане 46 и плотность зерна, поскольку объем стакана 46 принимается как константа.

Третий пример выполнения, не представленный графически отдельно, заключается в том, что сам зерновой бункер 33 выполнен в виде измерительной камеры для определения плотности зерна. При этом он оснащен датчиками для определения, с одной стороны, массы содержащегося в бункере зерна и, с другой стороны, для определения уровня заполнения бункера. На основе данных массы и уровня заполнения устройство 29 управления и мониторинга может вычислять плотность зерна в бункере.

Согласно четвертому примеру выполнения предусмотрена возможность регулировки транспортирующей способности элеватора (не представлен), который служит для перегрузки зерна из зернового бункера 33 через перегрузочную трубу на сопровождающее транспортное средство. Регулировка производится в зависимости от воспринимаемого уровня заполнения бункера с целью поддержания постоянной величины этого параметра. При поддержании в процессе эксплуатации постоянного уровня заполнения бункера 33 измеренная масса зерна в бункере является непосредственной мерой его плотности.

Фиг.4 изображает блок-схему способа управления при эксплуатации, выполняемого устройством 29 управления и мониторинга.

Устройство 29 управления и мониторинга выполнено таким образом, чтобы регулировать различные указанные выше рабочие параметры зерноуборочного комбайна, которые влияют на чистоту зерна и зерновые потери. К таким параметрам относятся числа оборотов барабанов 5, 6, 7 молотильного устройства, молотильный просвет подбарабанья 8, размер ячеек верхнего и нижнего решет 10, 11, число оборотов очистного вентилятора 24 и другие параметры.

К началу процесса уборки на шаге 51 способа устройство 29 управления и мониторинга устанавливает молотильное устройство и/или очистную ступень зерноуборочного комбайна на «жесткий» режим для получения зерна, гарантированно свободного от загрязнений. Такая жесткая настройка, например, в отношении молотильного устройства состоит в том, что устанавливается высокое число оборотов молотильного барабана 6 и узкий молотильный просвет подбарабанья 8. Такая жесткая настройка дает на выходе молотильного устройства слишком тщательно очищенный поток материала, в котором зерно в большой степени очищено от приставшей половы и частиц колосьев, однако в нем содержится также нежелательно высокая доля дробленого зерна.

В отношении очистной ступени жесткая настройка характеризуется установкой высокого числа оборотов очистного вентилятора 24 и малым размером ячеек решет 10, 11. Она приводит к тому, что вместе с желательными отходами, такими как зерна с половой, труха колосьев и соломы, не просеивается также большое количество хорошего зерна, которое идет в возвращаемую массу или выбрасывается. На этом шаге приходится временно мириться с повышенными зерновыми потерями от жесткой настройки. Нет необходимости в том, чтобы выдерживать эту настройку длительное время или в том, чтобы долго подавать к молотильному устройству постоянный поток убранной массы. Требуется только получить достаточное количество зерна для измерения плотности зерна на шаге 52. Полученная при этом величина плотности служит в качестве опорной или заданной величины Dref плотности зерна для целей последующей эксплуатации.

После этого на шаге 53 производится экономичная настройка параметров зерноуборочного комбайна. Это означает, что устанавливаются величины параметров, которые на основе опыта признаны оптимальными для обрабатываемого материала. При этом они могут быть записаны в устройстве 29 управления и мониторинга в качестве параметров предварительной настройки с привязкой к виду убираемой культуры.

Далее на шаге 54 производится измерение полученной действительной величины Dakt плотности зерна.

Затем на шаге 55 проверяется, лежит ли разность двух величин Dref-Dakt плотности зерна ниже или выше предварительно заданной допустимой величины ε этой разности. Если разность выше этого порога, на шаге 56 выбирается рабочий параметр, который должен быть изменен для достижения более высокой плотности убираемого зерна. Выбранный рабочий параметр может быть рабочим параметром очистной ступени или молотильного устройства, так как настройка молотильного устройства также влияет качеством обмолота на плотность зерна. «Слабый» обмолот дает более высокое содержание зерна, не очищенного от половы и остатков колосьев, и тем самым снижает плотность убранного зерна. Сильный обмолот дает большое количество не содержащей зерна мелкой трухи, которая также имеет плотность ниже плотности зерна.

Мера изменения выбранного рабочего параметра может быть жестко задана на шаге 57. С другой стороны, может быть выбрано изменение, пропорциональное разности Dref-Dakt, для быстрого достижения оптимальной величины параметра. Новое измерение на шаге 58 дает новую величину Dneu плотности зерна. На шаге 59 определяется, больше ли новая величина прежней действительной величины, Dneu>Dakt, то есть привело ли изменение рабочего параметра к повышению плотности зерна. Если этого не произошло, изменение параметра отменяется на шаге 60. Далее либо изменяется направление изменения параметра и производится возврат к шагу 57, либо, если такая попытка уже была сделана и не привела к улучшению, процесс возвращается к шагу 56 для выбора нового параметра. В том случае, когда на шаге 59 установлено повышение плотности зерна, ранее записанная величина Dakt заменяется на величину Dneu, и процесс возвращается к шагу 55.

Таким образом, рабочие параметры оптимизируются по очереди до тех пор, пока разность величин Dref-Dakt не станет меньше допустимой величины ε. Когда достижение этого результата определяется на шаге 55, считается, что достигнуто достаточно хорошее приближение к заданной величине Dref плотности зерна, так что убираемое зерно имеет достаточную чистоту.

Далее может быть предпринята оптимизация зерновых потерь. При этом вначале на шаге 61 из рабочих параметров комбайна также выбирается параметр, подлежащий изменению. До изменения этого параметра на шаге 62 определяется действительная величина Vakt зерновых потерь.

Мера изменения параметра на шаге 63 может быть предварительно задана жестко для отдельных параметров. Однако, если разность величин Vref-Vakt превышает предварительно заданную предельную величину для данного параметра, целесообразно проводить изменение параметра пропорционально разности для достижения меньшей величины разности с затратой меньшего числа шагов.

После изменения параметра на шаге 64 определяется новая величина Vneu зерновых потерь, и две величины сравниваются на шаге 65. Таким же образом, если изменение привело к ухудшению величины зерновых потерь, изменение отменяется на шаге 66 и производится изменение этого же параметра в противоположном направлении на шаге 63. Если это уже выполнялось и не дало результатов, на шаге 61 выбирается новый параметр для изменения. В том случае, если на шаге 65 установлено улучшение величины зерновых потерь, процесс возвращается к шагу 54, чтобы измерить действительную плотность зерна и проверить, имеет ли она допустимую величину ε рассогласования с заданной величиной Dref плотности зерна.

Описанный способ образует замкнутую петлю и приводит к тому, что при непрерывном процессе эксплуатации плотность зерна непрерывно колеблется вокруг величины Dref-ε. В альтернативном варианте на шаге 55 может быть предусмотрено сравнение разности величин Dref-Dakt с двумя величинами ε1, ε2, причем ε1<ε2. При этом только в случае Dref-Dakt>ε2 процесс переходит к шагу 56, а при Dref-Dakt>ε1 он переходит к шагу 61. В других случаях считается, что настройка оптимальна.

Модификация способа эксплуатации будет описана далее со ссылкой на фиг.5. Здесь первым шагом 71 является настройка комплекта рабочих параметров, известных в качестве оптимальных для подлежащей уборке культуры. Шаг 71 соответствует шагу 53 способа по фиг.4. На шаге 72 измеряется получаемая заданная величина Dref плотности зерна. Эта величина не обязательно является оптимальной, но отклоняется от оптимальной не слишком далеко, и можно исходить из того, что оптимум может быть найден посредством систематического изменения рабочих параметров в области, более близкой к установленной величине. Затем на шаге 73 выбирается подлежащий изменению параметр и проводится его изменение на шаге 74. На шаге 75 измеряется получаемая величина Dneu плотности зерна, и на шаге 76 она сравнивается с заданной величиной Dref. Если разность величин Dneu-Dref больше положительного числа ε, изменение утверждается и на шаге 77 величина Dref заменяется на величину Dneu, a процесс возвращается к шагу 74. Если разность отрицательна, значит изменение производится в неправильном направлении. Если она положительна или меньше величины ε, изменение признается нерациональным и отменяется на шаге 78. Далее на шаге 79 принимается решение, можно ли продолжить работу с этим параметром и поменять направление его изменения или есть еще один параметр, который еще не изменялся. В последнем случае процесс возвращается к шагу 73. Если оба варианта исчерпаны, может быть предусмотрено окончание процесса или же его выполнение подобно процессу по фиг.4 с ответвлением, начиная с шага 61.

Способ по фиг.5 исходит из той предпосылки, что строгая оптимизация плотности зерна должна приводить к жесткой настройке рабочих параметров с высокими зерновыми потерями. Если же произвести настройку, известную в качестве оптимальной, и затем оптимизировать ее на дальнейших шагах с небольшим повышением плотности зерна, то не будет достигнута слишком жесткая настройка, но при этом можно учитывать требования малых зерновых потерь, что невозможно при оптимизации, исходящей из произвольно выбранной начальной установки. Для этого достаточно шагов 71-79, чтобы достигнуть хорошей настройки. Тем не менее, возможна также оптимизация по зерновым потерям посредством шагов 61 и далее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УБРАННОЙ МАССЫ | 2008 |

|

RU2483522C2 |

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧЕЙ СЕЛЬХОЗМАШИНОЙ | 2008 |

|

RU2482654C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ УБОРОЧНОЙ СЕЛЬХОЗМАШИНОЙ | 2006 |

|

RU2402191C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННОЕ РАБОЧЕЕ ТРАНСПОРТНОЕ СРЕДСТВО И УСТРОЙСТВО ОТОБРАЖЕНИЯ ДЛЯ НЕГО | 2010 |

|

RU2527759C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОТОКА УБРАННОЙ МАССЫ СЕЛЬСКОХОЗЯЙСТВЕННОГО МАТЕРИАЛА | 2004 |

|

RU2339209C2 |

| СПОСОБ НАСТРОЙКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО РАБОЧЕГО ОРГАНА САМОХОДНОЙ УБОРОЧНОЙ МАШИНЫ | 2011 |

|

RU2569958C2 |

| САМОХОДНАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2711340C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДАННЫХ О МАССЕ СХОДА С РЕШЕТА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2350067C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦЕЛЕВОГО ЗНАЧЕНИЯ ПАРАМЕТРА УПРАВЛЕНИЯ РАБОЧЕГО АГРЕГАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ, УСТРОЙСТВО УПРАВЛЕНИЯ РАБОЧИМ АГРЕГАТОМ И УБОРОЧНАЯ СЕЛЬХОЗМАШИНА | 2006 |

|

RU2403698C2 |

Группа изобретений относится к сельскому хозяйству и может быть использована для оптимизации рабочих параметров уборочной машины в процессе эксплуатации. В сепарационной ступени непрерывно сепарируют поток убранной массы на поток полезного материала и поток остаточного материала. Улавливают часть потока полезного материала из сепарационной ступени в измерительную камеру, взвешивают полезный материал в камере и определяют его плотность в качестве заданной величины. Изменяют настройку сепарационной ступени и непрерывно сепарируют поток убранной массы на поток полезного материала и поток остаточного материала. Снова улавливают часть потока полезного материала из сепарационной ступени в измерительную камеру, взвешивают полезный материал в измерительной камере и определяют его плотность по измеренной массе. Оптимизируют рабочие параметры сепарационной ступени на основе сравнения заданной величины плотности и измеренной плотности. Изобретения позволяют простым образом производить оптимизацию рабочих параметров уборочной машины в процессе эксплуатации для получения полезного материала с хорошим выходом и с хорошей чистотой. 2 н. и 17 з.п. ф-лы, 5 ил.

1. Способ эксплуатации самоходной уборочной сельхозмашины (1), содержащий следующие этапы:

a) непрерывно сепарируют поток убранной массы на поток полезного материала и поток остаточного материала в сепарационной ступени (6-12) сельхозмашины (1) при настройке сепарационной ступени, дающей поток полезного материала высокой чистоты,

b) улавливают, по меньшей мере, часть потока полезного материала из сепарационной ступени (6-12) в измерительную камеру (41; 46; 33),

c) взвешивают полезный материал, содержащийся в измерительной камере (41; 46; 33), и определяют его плотность по измеренной массе в качестве заданной величины (Dref),

d) непрерывно сепарируют поток убранной массы на поток полезного материала и поток остаточного материала в сепарационной ступени (6-12) сельхозмашины (1) при измененной настройке сепарационной ступени (6-12);

e) улавливают, по меньшей мере, часть потока полезного материала из сепарационной ступени (6-12) в измерительную камеру (41; 46; 33),

f) взвешивают полезный материал, содержащийся в измерительной камере (41; 46; 33), и определяют его плотность (Dakt) по измеренной массе,

g) оптимизируют (51-66; 71-79) рабочие параметры сепарационной ступени (6-12) на основе сравнения заданной величины (Dref) плотности и измеренной плотности (Dakt).

2. Способ по п.1, отличающийся тем, что определяют уровень заполнения полезного материала в измерительной камере (33) и по нему вычисляют плотность.

3. Способ по п.1, отличающийся тем, что на этапе b) измерительную камеру (41; 46; 33) заполняют до предварительно определенной степени.

4. Способ по п.3, отличающийся тем, что к измерительной камере (41; 46; 33) непрерывно подают, по меньшей мере, часть потока полезного материала, а выходящий из измерительной камеры поток регулируют для поддержания заполнения измерительной камеры (33) до предварительно заданной степени.

5. Способ по любому из пп.1-4, отличающийся тем, что сельхозмашина представляет собой зерноуборочный комбайн (1), а измерительная камера (33) - зерновой бункер зерноуборочного комбайна (1).

6. Способ по п.3, отличающийся тем, что предварительно заданной степенью является полное заполнение измерительной камеры (41; 46), а полезный материал, подаваемый к измерительной камере (41; 46) сверх полного заполнения, отводят посредством поверхностного перепуска.

7. Способ по п.6, отличающийся тем, что полезный материал непрерывно вытекает из измерительной камеры (41; 46), при этом подаваемый поток полезного материала интенсивнее вытекающего потока.

8. Способ по любому из пп.1-4, 6 и 7, отличающийся тем, что оптимизация охватывает изменение (57, 74), по меньшей мере, одного рабочего параметра сепарационной ступени (6-12) в направлении, которое приводит к повышению плотности отделенного полезного материала.

9. Способ по п.8, отличающийся тем, что изменение (57) рабочего параметра проводят только тогда, когда полученная на этапе f) плотность лежит ниже заданной плотности на величину, превышающую предварительно заданную меру.

10. Способ по любому из пп.1-4, 6 и 7, отличающийся тем, что оптимизация охватывает изменение (63), по меньшей мере, одного рабочего параметра сепарационной ступени (6-12) в направлении, которое приводит к снижению остаточного содержания полезного материала в потоке остаточного материала.

11. Способ по п.10, отличающийся тем, что изменение (63) рабочего параметра проводят только тогда, когда полученная на этапе f) плотность отклоняется от заданной плотности на величину, меньшую предварительно заданной меры.

12. Способ по любому из пп.1-4, 6, 7, 9 и 11, отличающийся тем, что направление изменения рабочего параметра, которое приводит к повышению плотности потока полезного материала или снижению остаточного содержания, определяют экспериментальным путем (59, 60, 65, 66).

13. Способ по п.8, отличающийся тем, что, если изменение первого выбранного рабочего параметра сепарационной ступени не приводит к ожидаемому повышению плотности потока полезного материала или снижению остаточного содержания, выбирают (56) второй параметр и изменяют (57) его.

14. Способ по любому из пп.1-4, 6, 7, 9, 11 и 13, отличающийся тем, что этапы от с) до g) итерационно повторяют.

15. Способ по п.14, отличающийся тем, что заданную плотность, используемую на определенной итерации этапа g), выводят (77) из плотности, измеренной на предшествующей итерации этапа с).

16. Способ по п.9 или 11, отличающийся тем, что предварительно заданная мера пропорциональна изменению параметра.

17. Способ по п.9 или 11, отличающийся тем, что заданную плотность, используемую на этапах от с) до g), предварительно измеряют (52) при предварительно заданной жесткой настройке.

18. Способ по любому из пп.1-4, 6, 7, 9, 11 и 13, отличающийся тем, что первоначально установленные (53, 71) величины рабочих параметров предварительно задают в зависимости от вида культуры, подлежащей уборке.

19. Самоходная уборочная машина, содержащая сепарационную ступень (6-12) для сепарации потока убранной массы на поток полезного материала и поток остаточного материала, измерительную камеру (41; 46; 33) для улавливания, по меньшей мере, части потока полезного материала, датчик (42) для восприятия массы полезного материала в измерительной камере (41; 46; 33) и устройство (29) управления сепарационной ступенью (6-12) для определения плотности полезного материала, содержащегося в измерительной камере, и оптимизации рабочих параметров сепарационной ступени на основе установленной величины плотности в соответствии со способом по любому из предыдущих пунктов.

| ЕР 1297733 А1, 02.04.2003 | |||

| DE 1942773 A1, 11.03.1971 | |||

| РЕГУЛЯТОР РАСХОДА ЖИДКИХ, ГАЗООБРАЗНЫХ И ПАРООБРАЗНЫХ СРЕД | 2001 |

|

RU2216763C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152147C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ УБОРОЧНОЙ МАШИНЫ | 1994 |

|

RU2078170C1 |

Авторы

Даты

2011-06-20—Публикация

2006-09-18—Подача