Область техники, к которой относится изобретение

Настоящее изобретение относится к способу упаковывания кремния и упаковочному корпусу, первичной упаковке, из которой поликристаллический кремний в виде расплавленного материала поставляется для производства монокристаллического кремния.

Предшествующий уровень техники

Известен способ производства монокристаллического кремния, называемый методом Чохральского (далее именуемый как Ч-способ). Преимущество данного способа заключается в том, что можно легко получать монокристаллические кристаллы кремния большого диаметра и высокой чистоты в бездислокационном состоянии или в состоянии с очень малым количеством дефектов кристаллической решетки.

В Ч-способе кремний высокой чистоты помещают в кварцевый тигель и плавят в печи, затем расплав кремния взаимодействует с подвешенным на проволоке затравочным кристаллом (монокристалл кремния), который во время вращения постепенно вытягивается с образованием монокристалла кремния. В это время, чтобы увеличить объемную производительность кварцевого тигля и таким образом улучшить производительность по образованию монокристаллов кремния, в тигель при высокой плотности загружают кусок поликристаллического кремния, который был отрезан от прутка поликристаллического кремния и измельчен.

Однако, поскольку указанный кусок поликристаллического кремния является ломким материалом, кромки обрезанных поверхностей и кромки обрубленных поверхностей часто являются острыми. Следовательно, когда поликристаллический кремний упаковывают в упаковочный корпус, такой как полиэтиленовый мешок, и транспортируют, то используют амортизационный материал, такой как пенополистирол, пузырчатый прокладочный материал или пластичный/формовочный картон. Однако вибрации по-прежнему вызывают трение между куском поликристаллического кремния и поверхностью упаковочного мешка, и в некоторых случаях кусок поликристаллического кремния и упаковочный корпус истираются в порошок. Если мелкий порошок от подобного куска поликристаллического кремния и полиэтилена поместить в указанный кварцевый тигель вместе с куском поликристаллического кремния, это вызывает появление дефектов в полученном монокристалле после его извлечения из кварцевого тигля и, следовательно, приводит к снижению качества монокристаллического кремния.

Прежде, чтобы избежать появления подобного мелкого порошка, получающегося из упаковочного мешка, например, в Патентном документе 1 (находящаяся на рассмотрении заявка на патент Японии, первая публикация № 2002-68725) был предложен способ транспортировки, при котором кусок поликристаллического кремния находится в тесном контакте с упаковочным мешком и упакован методом вакуумной упаковки таким образом, чтобы не происходило взаимного трения между куском поликристаллического кремния и упаковочным мешком. Кроме того, в Патентном документе 2 (находящаяся на рассмотрении заявка на патент Японии, первая публикация № 2006-143552) предложен способ уменьшения количества мелкого порошка, получающегося из упаковочного мешка, за счет изменения площади контакта между куском поликристаллического кремния и упаковочного мешка при упаковывании куска поликристаллического кремния.

В этой связи, первым примером причины появления мелкого порошка из куска поликристаллического кремния и упаковочного мешка является трение между куском поликристаллического кремния и упаковочным мешком, вызванное вибрациями при транспортировке, как указано выше. Следовательно, в том случае, когда применяют способы, изложенные в Патентном документе 1 и Патентном документе 2, вследствие того, что не сокращены вибрации, испытываемые куском поликристаллического кремния, ограничено подавление образования мелкого порошка. Кроме того, вибрации могут быть уменьшены до некоторой степени путем размещения в транспортировочном корпусе материала, поглощающего удары, такого как пенополистирол. Однако проблема заключается в том, что для дальнейшего сокращения вибраций необходимо большое количество пенополистирола, что приводит к затратам на его переработку после использования и к отрицательному воздействию на окружающую среду.

Сущность изобретения

Принимая во внимание вышеизложенные обстоятельства, предметом настоящего изобретения является способ упаковывания кремния и упаковочный корпус, в которых возможно простым способом подавлять вибрации кремния, главным образом куска поликристаллического кремния; дополнительно уменьшать образование мелкого порошка, обусловленное трением между кремнием и упаковочным мешком; и избежать снижения качества кремния.

Для решения упомянутых задач в настоящем изобретении предлагаются следующие средства.

Согласно аспекту изобретения предложен упаковочный корпус для кремния с многослойной структурой, в котором использовано множество упаковочных мешков, где каждый из упаковочных мешков имеет нижнюю часть и множество боковых частей, указанная нижняя часть содержит нижнюю уплотненную часть и складчатую часть над нижней уплотненной частью, и в котором нижние части наложены друг на друга с соответствующими складчатыми частями упаковочных мешков, смещенных один относительно другого, и в котором складчатые части упаковочных мешков расположены главным образом над всей нижней частью упаковочного корпуса.

Складчатая часть нижней части упаковочного мешка образована путем складывания в многослойную структуру. Поэтому ее свойство поглощать удары выше, чем у других частей. Согласно аспекту настоящего изобретения, если кремний упакован в многослойную структуру путем последовательного наложения упаковочных мешков, нижние части могут быть наложены друг на друга со складчатыми частями, смещенными одна относительно другой таким образом, чтобы разместить складчатые части любого имеющегося упаковочного мешка на всей нижней части упаковочного корпуса с многослойной структурой. Как результат, может быть достигнут высокий уровень поглощения ударов по всей нижней части. Следовательно, удары и вибрации, передаваемые кремнию, хранящемуся внутри, могут быть одинаковым образом распределены и поглощены, и трение между кремнием и упаковочным мешком может быть предотвращено. Как результат, можно сократить образование мелкого порошка.

Кроме того, даже в том случае, когда внутри упаковочного мешка образуется мелкий порошок от кремния и упаковочного мешка, если вынуть кремний из упаковочного мешка, мелкий порошок попадет в сложенную секцию складчатой части и мелкий порошок останется внутри упаковочного мешка, и за счет этого мелкий порошок может быть эффективно удален.

Поэтому, в частности, в том случае, если упаковываемым предметом является поликристаллический кремний, есть возможность подавить попадание мелкого порошка в кварцевый тигель для осуществления метода Чохральского и поддерживать качество получаемого монокристаллического кремния.

Кроме того, в упаковочном корпусе для кремния согласно настоящему изобретению, упаковочный мешок может иметь краевой участок верхней торцевой части для образования полосообразной формы путем частичного положения обеих противоположных боковых частей и складывания в несколько раз, и сложенные в форме полосок части соответствующих упаковочных мешков могут быть расположены с различной ориентацией таким образом, чтобы взаимно перекрещиваться.

Поскольку сложенные в виде полосок части, образованные на верхней торцевой части соответствующих упаковочных мешков, взаимно перекрещиваются, то может быть получен высокий уровень поглощения ударов верхней торцевой частью, и также существует возможность поглощения вибраций и ударов с верхней стороны.

Кроме того, в упаковочном корпусе для кремния согласно настоящему изобретению, множество упаковочных мешков могут содержать внутренний мешок и внешний мешок, имеющие прямоугольную трубчатую форму, и каждая из складчатых частей каждого из внутреннего и внешнего мешков может содержать пару участков, каждый из которых имеет по существу треугольную форму в плане, а нижние части могут быть наложены друг на друга с соответствующими складчатыми частями внутреннего мешка и внешнего мешка, смещенных друг относительно друга на 90° таким образом, что они не перекрывают друг друга.

На нижних частях внутреннего мешка и внешнего мешка может быть образована пара складчатых частей треугольной формы. Складчатая часть может быть образована путем взаимного наложения трех слоев, а именно: слой, расположенный на нижней поверхности нижней части; слой, образованный частью, продолжающейся до боковой части, которая сложена по линии сгиба «горкой» вовнутрь; и слой, образованный с предыдущим слоем, сложен «долиной» внутрь складчатой части таким образом, чтобы быть сложенным сгибом «отражение». В этом случае на соответствующих нижних частях внутреннего мешка и внешнего мешка складчатые части, образованные в форме треугольника, являются трехслойной структурой, в которой две противоположные стороны между четырьмя сторонами, которые образуют внешнюю форму нижней части, соответственно служат в качестве оснований треугольной формы, а другая часть является однослойной частью, в которой упаковочный мешок является однослойным. Следовательно, в складчатой части упаковочный мешок с трехслойной структурой имеет функцию амортизатора и его свойство поглощать удары выше, чем такое же свойство однослойной части.

Кроме того, при нахождении внутреннего мешка во внешнем мешке нижние части могут быть наложены друг на друга с соответствующими складчатыми частями, смещенными одна относительно другой на 90°, так что они не перекрывают одна другую, и за счет этого каждая из складчатых частей и однослойная часть могут перекрыть одна другую в парах в нижней части. В этом случае на нижней части двухслойного мешка, содержащего внутренний мешок и внешний мешок, трехслойная складчатая часть и однослойная часть могут образовать четырехслойную структуру по всей нижней части. Следовательно, может быть достигнут высокий уровень свойства поглощать удары во всей нижней части, и поэтому удары и вибрации, передаваемые кремнию, хранящемуся внутри, могут быть одинаковым образом распределены и поглощены, и может быть подавлено трение между кремнием и упаковочным мешком.

Кроме того, в упаковочном корпусе для кремния согласно настоящему изобретению, упаковочный мешок может содержать агент, обеспечивающий скольжение. Следовательно, упаковочный мешок можно слегка протолкнуть в другой упаковочный мешок при последовательном размещении одного упаковочного мешка в другом. Поэтому операция по образованию многослойной структуры становится легче и передача внешних вибраций самому внутреннему упаковочному мешку может быть подавлена за счет сдвига упаковочного мешка. В результате вибрации, передаваемые кремнию, находящемуся в самом внутреннем упаковочном мешке, могут быть уменьшены.

Согласно другому аспекту изобретения предложен способ упаковывания кремния в многослойном упаковочном корпусе с использованием множества упаковочных мешков, при котором выполняют каждый упаковочный мешок с нижней частью и множеством боковых частей, при этом нижняя часть содержит уплотненную нижнюю часть и складчатую часть над нижней уплотненной частью; и при последовательном перекрывании упаковочных мешков для упаковки кремния обеспечивают взаимное наложение нижних частей с соответствующими складчатыми частями упаковочных мешков, смещенных один относительно другого так, что складчатые части упаковочных мешков в основном расположены над всей нижней частью упаковочного корпуса.

Кроме того, в способе упаковывания кремния множество упаковочных мешков могут содержать внутренний мешок и внешний мешок, каждый из которых имеет прямоугольную трубчатую форму, и каждая из складчатых частей каждого из внутренних и внешних мешков может содержать пару участков, каждый из которых имеет по существу треугольную форму в плане, а нижние части могут быть наложены друг на друга с соответствующими складчатыми частями внутреннего мешка и внешнего мешка, смещенных один относительно другого на 90° так, что они не перекрывают друг друга.

Согласно некоторым аспектам способа упаковывания кремния и упаковочного корпуса согласно настоящему изобретению, при упаковывании кремния в многослойную структуру путем взаимного наложения нижних частей со складчатыми частями соответствующих упаковочных мешков, смещенных один относительно другого, вибрации, передаваемые кремнию, могут быть подавлены с помощью простого способа, и существует возможность дополнительно уменьшить образование мелкого порошка, получающегося в результате трения между кремнием и упаковочным мешком, а также надежно избежать снижения качества кремния.

Краткое описание чертежей

Фиг.1 - общий вид упаковочного мешка.

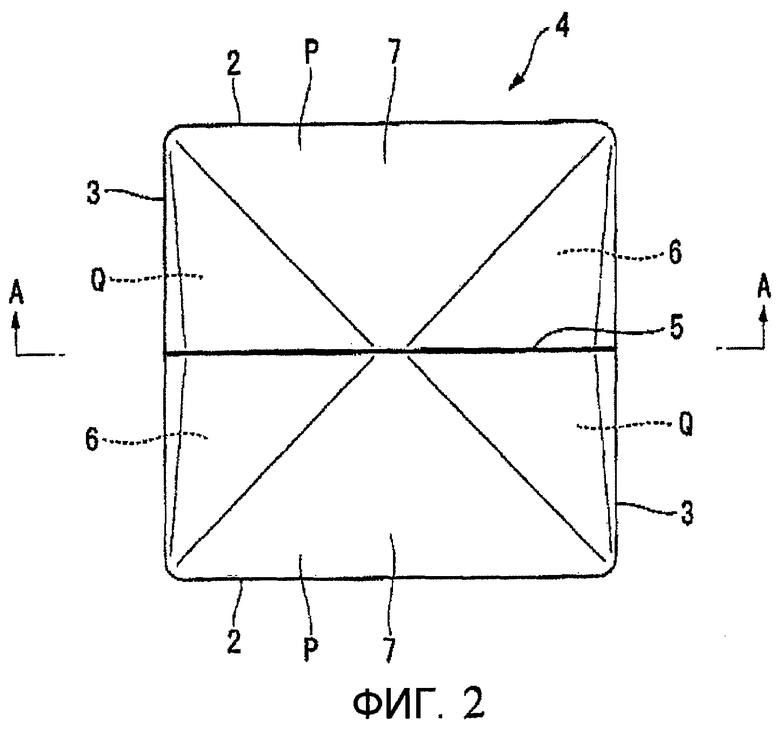

Фиг.2 - вид в горизонтальной проекции нижней части упаковочного мешка.

Фиг.3 - сечение нижней части по линии A-A на фиг.2.

Фиг.4 - чертеж, показывающий последовательность помещения куска поликристаллического кремния во внутренний мешок.

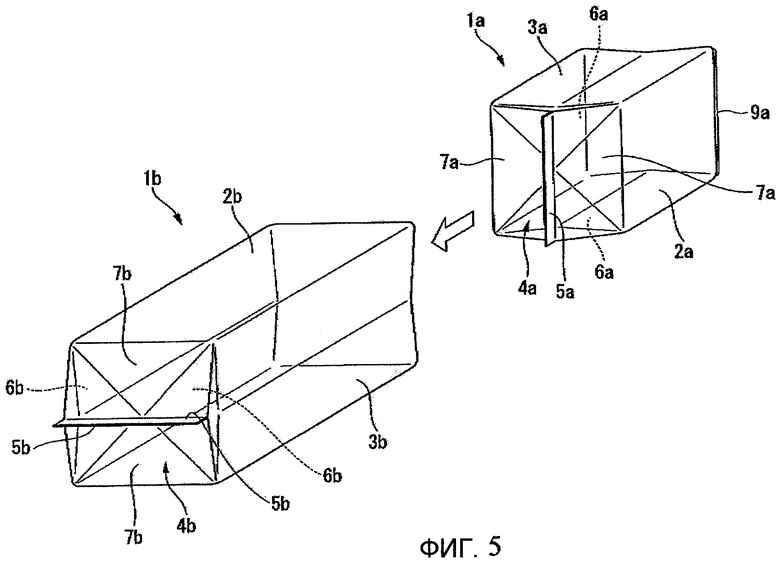

Фиг.5 - пояснительный чертеж для описания размещения внутреннего мешка во внешний мешок.

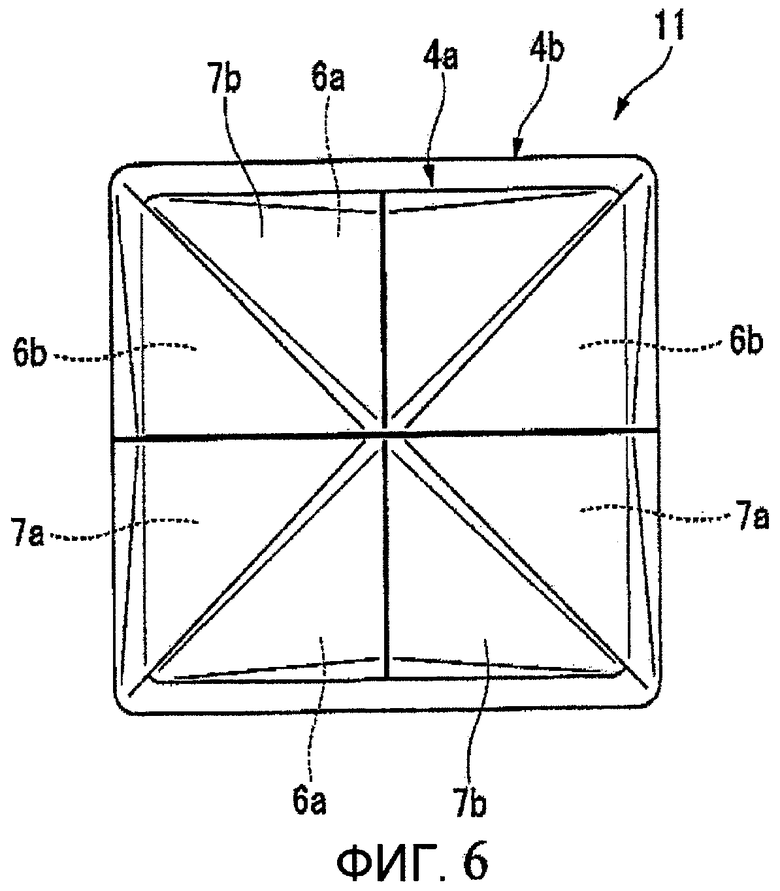

Фиг.6 - вид в горизонтальной проекции нижней части упаковочного корпуса, имеющего двухслойную структуру, включающую в себя внутренний мешок и внешний мешок.

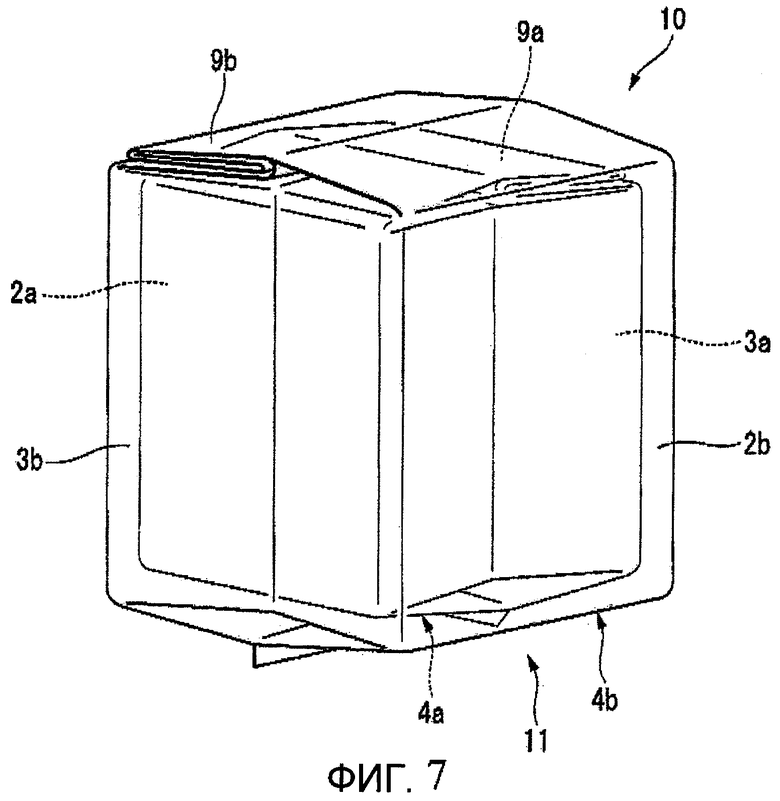

Фиг.7 - общий вид упаковочного корпуса, имеющего двухслойную структуру с внутренним мешком и внешним мешком.

Фиг.8 - чертеж транспортировочной коробки.

Подробное описание изобретения

Ниже описан способ упаковывания кремния и упаковочный корпус в соответствии с вариантом осуществления настоящего изобретения и ссылками на приложенные чертежи. На фиг.1 представлен общий вид упаковочного мешка, который используется в качестве внутреннего мешка или внешнего мешка в настоящем варианте осуществления изобретения. Упаковочный мешок 1 выполнен, например, из прозрачной пленки, такой как полиэтилен, и имеет в нижнем поперечном сечении в основном квадратную форму с четырьмя боковыми гранеными частями 2 и 3 и нижней частью 4. Среди четырех боковых частей 2 и 3 каждая пара противоположных боковых частей 2 находится в основном в плоском состоянии. В другой паре противоположных боковых частей 3 выполнены линии внутреннего сгиба для сгиба «долиной» вдоль продольного направления, (вовнутрь в продольном направлении), чтобы можно было сложить упаковочный мешок 1 до маленького размера. Упаковочный мешок 1 сложен вдоль этих линий сгиба до маленького размера, когда он не используется, а при использовании он может быть развернут до формы мешка.

В упаковочном мешке 1 нижняя часть 4 образуется, как описано ниже. Сначала боковые части 3, имеющие линии сгиба, сложены сгибом «долина» из прозрачной пленки трубчатого корпуса. На одном конце прозрачной пленки внутренние части концевых участков частей P, которые являются продолжением боковых частей 2, приближены друг к другу так, чтобы быть пригнанными друг к другу, поэтому между концевыми участками другие концевые участки частей Q, которые являются продолжением другой пары боковых частей 3 с линиями сгиба на них, находятся в состоянии сгиба «долиной». Затем эти концевые участки термически сваривают сварочным устройством и таким образом получают нижнюю уплотненную часть 5. Затем обе боковые части 3, имеющие линии сгиба, расправляют в плоское состояние и таким образом получают трубчатую структуру с другой парой боковых частей 2. В результате над уплотненной нижней частью 5 части Q, являющиеся продолжением обеих боковых частей 3, имеющих линии сгиба, сложены внутрь, образуя, таким образом, пару складчатых частей 6. Таким образом, на горизонтальной проекции, показанной на фиг.2, каждая из складчатых частей 6 приобретает форму равнобедренного треугольника с соответствующими линиями складок нижней части 4 и боковыми частями 3, имеющими на себе линии сгиба, в качестве одной стороны, и вершину, образованную по существу в центре нижней секции 4.

Как показано на фиг.3, каждая из складчатых частей 6 образована наложением друг на друга трех слоев, а именно: слоя L1 (который образован из частей P, являющихся продолжением обеих боковых частей 2), который расположен на нижней поверхности нижней части 4, на которой выполнена уплотненная часть 5; слоя L2, образованного каждой из частей Q, сложенной по линии сгиба «гора» внутрь, являющихся продолжением боковых частей 3, имеющих на себе линии сгиба; и слоя L3, образованного слоем L2, сложенным «долиной» внутрь складчатой части 6 в противоположном направлении. То есть на нижней части 6 каждая из складчатых частей 6 в форме равнобедренного треугольника на фиг.2 имеет трехслойную структуру из прозрачной пленки, а другие части состоят из однослойной части 7, имеющей один слой прозрачной пленки.

Кроме того, в настоящем варианте осуществления изобретения кусок поликристаллического кремния W, представляющий собой сырье для получения монокристаллического кремния, является основным объектом упаковывания. Этот кусок поликристаллического кремния W используется как сырье в способе Чохральского, который является одним из способов производства монокристаллического кремния и может быть получен путем обрезки и измельчения прутка поликристаллического кремния. В Ч-способе монокристаллический кремний получают размещением куска поликристаллического кремния W в кварцевый тигель и плавлением в печи, взаимодействием расплавленного кремния с подвешенным на проволоке затравочным кристаллом (монокристалл кремния) и постепенным вытягиванием монокристаллического кремния во время вращения для выращивания монокристалла кремния.

Далее описана особая последовательность способа упаковывания кремния. Упаковочный мешок 1, полученный, как описано выше, применяют в качестве внутреннего мешка 1a, затем, как показано в части (а) фиг.4, сначала кусок поликристаллического кремния W помещают во внутренний мешок 1а. Потом, как показано в части (b) фиг.4, в открытую часть на верхнем конце внутреннего мешка 1а, внутренние стороны пары боковых частей 2а, не имеющих линий сгиба, приближают друг к другу так, чтобы они прилегали друг к другу, затем между концевыми участками боковых частей 2а другие концевые участки боковых частей 3а, имеющие линии сгиба на себе, приводят за счет сгиба «долиной» в сложенное состояние. Эти концевые участки перекрывают друг друга с образованием краевой части 8а и затем краевую часть 8а сваривают. Затем, как показано в части (с) фиг.4, эту краевую часть 8а складывают несколько раз, за счет чего образуется сложенная в форме полосы часть 9а, и таким образом последовательность размещения куска поликристаллического кремния W во внутреннем мешке завершена.

Затем, как показано на фиг.5, внутренний мешок 1а с помещенным внутри куском поликристаллического кремния W помещают во внешний мешок 1b. Внешний мешок 1b, так же, как и внутренний мешок 1а, имеет ту же форму, что и упаковочный мешок 1. Однако внешний диаметр немного больше диаметра внутреннего мешка 1a. Кроме того, прозрачная пленка, которая является материалом внешнего мешка 1b, содержит скользящий материал, и в результате внешний мешок 1b является мешком, в котором поверхность имеет высокий уровень скольжения.

При размещении внутреннего мешка 1a во внешнем мешке 1b они устанавливаются так, что стороны квадрата, образующегося в поперечном сечении, совпадают. Одновременно нижняя часть 4а внутреннего мешка 1а и нижняя часть 4b внешнего мешка 1b наложены друг на друга с соответствующими складчатыми частями 6a и 6b, смещенными одна относительно другой на 90 градусов, так что они не перекрывают друг друга, то есть с боковыми частями 2a внутреннего мешка 1a, не имеющими линий сгиба, и боковыми частями 3b внешнего мешка 1b, имеющими линии сгиба, наложенные друг на друга, а также боковые части 3a внутреннего мешка 1a, имеющие линии сгиба, и боковые части 2b внешнего мешка 1b, не имеющие линий сгиба, перекрывают друг друга. Следовательно, каждая из складчатых частей 6a и 6b и каждая из однослойных частей 7a и 7b в соответствующих нижних частях 4a и 4b составляют пару и перекрывают друг друга. Как показано на фиг.6, в нижней части 11 упаковочного корпуса 10 с двухслойной структурой, содержащего внутренний мешок 1a и внешний мешок 1b, трехслойные складчатые части 6a и 6b и однослойные части 7a и 7b образуют четырехслойную структуру из прозрачной пленки по всей поверхности нижней части 11.

Внешний мешок 1b, в котором размещен внутренний мешок 1а, в котором, как описано выше, заключен внутренний мешок 1а, в котором подобно тому, как и в случае с внутренним мешком 1а, пара боковых частей 2b, не имеющих линий сгиба, приближены таким образом, чтобы прилегать в открытой части на верхнем конце внешнего мешка 1b, затем между концевыми участками боковых частей 2b, другие концевые участки боковых частей 3b, имеющие линии сгиба, приведены в состояние сгиба «долиной». Эти концевые участки перекрывают друг друга таким образом, что образуют краевую часть 8b и эту краевую часть 8b сваривают. Затем получают сложенную в форме полосы часть 9b путем дополнительного сложения в несколько раз краевой части 8b. Каждый упаковочный корпус 10 с двухслойной структурой, который внутри содержит кусок поликристаллического кремния W, упакованного согласно указанной выше последовательности, помещают в транспортировочную коробку 20, показанную на фиг.8, имеющую некоторое число зон хранения, которые внутри дополнительно снабжены слоями в несколько уровней, и затем корпус отправляют на завод по производству монокристаллического кремния.

Кусок поликристаллического кремния W, который представляет собой объект упаковывания в способе упаковывания и упаковочном корпусе согласно настоящему варианту осуществления изобретения, является хрупким материалом, и поэтому кромки обрезанных поверхностей и кромки обрубленных поверхностей часто являются острыми.

Поэтому при транспортировке в упакованном состоянии в упаковочном мешке 1, сделанном из полиэтилена или подобного материала, если вибрации передаются куску поликристаллического кремния W, кусок поликристаллического кремния W и поверхность упаковочного мешка 1 трутся друг о друга, и кусок поликристаллического кремния W и упаковочный мешок превращаются в порошок. Если мелкий порошок от куска поликристаллического кремния W и полиэтилена или подобного материала добавлен в кварцевый тигель вместе с куском поликристаллического кремния W, это вызывает дефекты кристалла в получаемом монокристаллическом кремнии после извлечения его из кварцевого тигля и, следовательно, вызывает снижение качества монокристаллического кремния.

Например, в том случае, когда кусок поликристаллического кремния W упаковывают в единичный упаковочный мешок 1, тогда, поскольку кусок поликристаллического кремния W размещен над складчатыми частями 6 упаковочного мешка 1, каждая из складчатых частей 6 имеет трехслойную структуру и высокий уровень поглощения ударов, и поэтому работает как амортизатор для поглощения вибраций, которые возникают в транспорте. В результате возникает возможность подавить трение между куском поликристаллического кремния W, размещенным над складчатыми частями 6, и упаковочным мешком 1, и поэтому будет подавлено истирание куска поликристаллического кремния W и упаковочного мешка 1. Однако для куска поликристаллического кремния W, размещенного над однослойной частью 7, поскольку вибрации передаются непосредственно к нему, кусок поликристаллического кремния W и упаковочный мешок 1 трутся друг об друга, приводя к появлению мелкого порошка из куска поликристаллического кремния W и упаковочного мешка 1. Указанный порошок появляется на нижней части 4 в качестве загрязнения, которое возникает только в зоне однослойной части 7.

С другой стороны, в настоящем варианте осуществления изобретения, как описано выше, накладывая друг на друга, нижние части 4a и 4b с соответствующими складчатыми частями 6a и 6b внутреннего мешка 1a и внешнего мешка 1b, смещенных относительно друг друга на 90° таким образом, что они не перекрывают друг друга, возможно получить по всей нижней части 11 упаковочного корпуса 10 с двухслойной структурой, содержащего внутренний мешок 1a и внешний мешок 1b, четырехслойную структуру прозрачной пленки из трехслойных складчатых частей 6a и 6b и однослойных частей 7a и 7b.

Другими словами, в варианте осуществления изобретения упаковочный корпус 10 является многослойным упаковочным корпусом для кремния, который содержит множество упаковочных мешков (листовые мешки) 1a, 1b, соответственно имеющих нижние части 4a, 4b, накладываемые друг на друга, по меньшей мере, одну листовую сложенную часть (то есть складчатые части 6a, 6b), которые частично расположены на каждой из нижних частей 4a, 4b, где листовые сложенные части (6a) одного из упаковочных мешков 1a, 1b смещены с листовых плоских частей (6b) другого одного из упаковочных мешков (1a, 1b). Листовые сложенные части, то есть складчатые части (6a, 6b) упаковочных мешков 1a, 1b в основном расположены на (или накрывают) всю нижнюю часть 11 упаковочного корпуса 10.

В настоящем варианте осуществления изобретения листовые сложенные части (6a) одного из упаковочных мешков 1a, 1b повернуты с листовых сложенных частей (6b) другого одного из упаковочных мешков 1а, 1b вокруг некоторой точки. Альтернативно или так же, листовая сложенная часть(и) одного из упаковочных мешков могут поворачиваться относительно листовой сложенной части(ей) другого из упаковочных мешков вдоль некоторой линии. В настоящем варианте осуществления изобретения общее число сложенных листов является по существу одним и тем же по всей поверхности наложенных друг на друга нижних секций 4а, 4b. В настоящем варианте осуществления изобретения каждая из нижних секций 4а, 4b содержит первую область (6a, 6b), в которой образована, по меньшей мере, одна листовая сложенная часть; и вторую область (7a, 7b), в которой нет ни одной листовой сложенной части (или листовой сложенной части с меньшим количеством сложенных листов), при этом первая область (6a, 6b) одного из упаковочных мешков 1a, 1b наложена на вторую область (7a, 7b) другого одного из упаковочных мешков 1a, 1b. Первая область (6a, 6b) имеет форму, подобную форме второй области (7a, 7b). Обе области, и первая область (6a, 6b), и вторая область (7a, 7b), в основном имеют полигональные формы (треугольные формы). Первая область (6a, 6b) имеет размер, приблизительно равный размеру второй области (7a, 7b), или первая область (6a, 6b) имеет размер меньше, чем размер второй области (7a, 7b). Каждая из нижних частей 4a, 4b содержит множество первых областей (6a, 6b) и множество вторых областей (7a, 7b), при этом первые области (6a, 6b) и вторые области (7a, 7b) расположены в порядке чередования по окружности вокруг некоторой точки. Каждая из нижних секций 4a, 4b в основном имеет полигональную форму, а одна из первых областей (6a, 6b) или одна из вторых областей (7a, 7b) размещена, соответствуя каждой одной стороне полигональной формы каждой из нижних частей 4a, 4b. В настоящем варианте осуществления изобретения листовые сложенные части (6a, 6b) могут содержать клинообразные участки упаковочных мешков 1a, 1b.

В результате вся нижняя часть 11 может обладать высоким уровнем поглощения ударов. Поэтому возможно рассеять и поглощать удары и вибрации, передаваемые к помещенному внутри куску поликристаллического кремния W, и подавить трение между куском поликристаллического кремния W и внутренним мешком 1a. Следовательно, возможно дополнительно уменьшить появление мелкого порошка из куска поликристаллического кремния W и внутреннего мешка 1a и предотвратить снижение качества куска поликристаллического кремния W.

Кроме того, при использовании ранее применявшегося упаковочного мешка 1 возможно с помощью подобного простого способа, описанного выше, надежно подавить вибрации, испытываемые куском поликристаллического кремния W. Поэтому, без специального требования в дополнительном облегчении, можно легко избежать снижения качества куска поликристаллического кремния W. Помимо этого, при транспортировке возможно подавить вибрации без использования избыточного количества пенополистирола (облегченного полистирола) в качестве материала, поглощающего удары, и поэтому отсутствуют затраты на производство пенополистирола и нет отрицательного воздействия на окружающую среду.

Кроме того, даже в случае образования внутри внутреннего упаковочного мешка 1a мелкого порошка от куска поликристаллического кремния W и от внутреннего упаковочного мешка 1a, когда изымают кусок поликристаллического кремния W из внутреннего мешка 1а, мелкий порошок попадает в сложенную часть складчатой части 6a и остается внутри внутреннего мешка 1а, и за счет этого может быть эффективно удален. Вследствие этого есть возможность подавить попадание мелкого порошка в кварцевый тигель при осуществлении способа Чохральского и поддерживать качество производимого монокристаллического кремния.

Кроме того, в настоящем варианте осуществления изобретения в случае упаковывания куска поликристаллического кремния W в упаковочный корпус 10 с двухслойной структурой, содержащей внутренний мешок 1a и внешний мешок 1b, затем, как показано на фиг.7, соответствующие сложенные части 9a и 9b на верхней концевой части обоих мешков 1a и 1b перекрещиваются друг с другом под углом 90°. Поэтому может быть достигнут высокий уровень поглощения ударов на верхней концевой части и возможно получить желательное поглощение вибрации или ударов, поступающих с верхней стороны.

Кроме того, как описано выше, внешний мешок 1b упаковочного мешка 1 для поликристаллического кремния согласно настоящему изобретению содержит агент/материал, способствующий скольжению. Поэтому возможно слегка толкнуть внутренний мешок 1а во внешний мешок 1b и таким образом облегчить операцию при двухслойном упаковывании. Кроме того, когда внешние вибрации передаются на внешний мешок, поверхность внутреннего мешка 1a и внутренняя сторона внешнего мешка 1b скользят друг по другу таким образом, что даже если внешний мешок 1b вибрирует, возможно уменьшить передачу этих вибраций к внутреннему мешку 1a. В результате есть возможность дополнительно сократить вибрации, передаваемые куску поликристаллического кремния W, и может быть дополнительно эффективно подавлено образование мелкого порошка.

Чтобы подтвердить эффективность упаковочного мешка, согласно настоящему изобретению было проведено транспортировочное испытание. В этом испытании было выполнено пятьсот первых упаковочных мешков и пятьсот вторых упаковочных мешков, и они были упакованы в гофрированные ящики. Кусок поликристаллического кремния W, который был упакован в каждый из первых упаковочных мешков и каждый из вторых упаковочных мешков, имел длину от 5 до 60 мм и имел общий вес, который составлял 5 кг. В каждом из первых упаковочных мешков складчатая часть внутреннего мешка была наложена на складчатую часть внешнего мешка. В каждом из вторых упаковочных мешков складчатые части внутреннего мешка и внешнего мешка были смещены одна относительно другой на 90°, так что они не перекрывали одна другую. Грузовая машина, на которую были погружены гофрированные ящики, проехала 500 км, чтобы воспроизвести вибрации, возникающие в транспортных условиях. После пробега в первых упаковочных мешках (складчатые части внутреннего мешка и внешнего мешка были наложены друг на друга) спорный порошок на нижней части был по существу подтвержден. Напротив, во вторых упаковочных мешках (складчатые части внутреннего мешка и внешнего мешка были смещены относительно друг друга) появление мелкого порошка на нижней части не было подтверждено.

Были описаны способ упаковывания кремния и упаковочный корпус, которые являются вариантом осуществления настоящего изобретения. Однако настоящее изобретение не ограничено этим вариантом осуществления и может быть соответствующим образом изменено, не выходя за рамки технического объема изобретения. Например, в настоящем варианте осуществления для каждого из внутреннего мешка 1a и внешнего мешка 1b краевые части 8a и 8b образованы за счет перекрытия одна на другую боковых частей 2a и 2b, не имеющих линий сгиба, и указанные краевые части сложены несколько раз с образованием сложенных частей 9a и 9b. Однако краевые части могут быть образованы наложением друг на друга боковых частей 3a и 3b, имеющих линии сгиба, и таким образом могут быть образованы сложенные части.

В настоящем варианте осуществления изобретения был описан случай, когда кусок поликристаллического кремния W упакован в двухслойную структуру. Однако изобретение не ограничено этим вариантом, и кремний может быть упакован в структуру, состоящую из трех и более слоев. Кроме того, форма упаковочного мешка 1 не ограничивается формой по настоящему варианту осуществления изобретения, поскольку она образована складчатыми частями. То есть при любой форме упаковочного мешка суть изобретения состоит в том, чтобы сместить и наложить нижние части соответствующих упаковочных мешков и разместить складчатые части по всей площади нижней части упаковочного корпуса, и включает в себя любой вариант осуществления изобретения, если он удовлетворяет сути изобретения.

Кроме того, в настоящем варианте осуществления изобретения в качестве объекта упаковывания использован кусок поликристаллического кремния W. Однако объект упаковывания не ограничивается этим вариантом, и, например, даже в случае упаковывания нарезанных стержней, отрезанных от прутка поликристаллического кремния, или упаковывания монокристаллического кремния, настоящий способ упаковывания кремния и упаковочный корпус могут быть применены.

Упаковочный корпус для кремния имеет многослойную конструкцию, в которой использовано множество упаковочных мешков. Каждый из упаковочных мешков имеет нижнюю часть и множество боковых частей. Нижняя часть содержит нижнюю уплотненную часть и складчатую часть над указанной уплотненной нижней частью. Нижние части наложены друг на друга с соответствующими складчатыми частями упаковочных мешков, смещенных относительно друг друга. Складчатые части упаковочных мешков расположены в основном по всей нижней части упаковочного корпуса. Изобретение обеспечивает исключение вибрации, трения между кремнием и упаковочным мешком и образование мелкого порошка. 3 н. и 4 з.п. ф-лы, 8 ил.

1. Упаковочный корпус для кремния многослойной конструкции, в котором использовано множество упаковочных мешков, и в котором

каждый из упаковочных мешков имеет нижнюю часть и множество боковых частей, при этом нижняя часть содержит нижнюю уплотненную часть и складчатую часть над указанной уплотненной нижней частью,

и указанные нижние части наложены друг на друга с соответствующими складчатыми частями указанных упаковочных мешков, смещенных относительно друг друга,

и складчатые части упаковочных мешков расположены в основном по всей нижней части упаковочного корпуса.

2. Упаковочный корпус для кремния по п.1, в котором

упаковочный мешок имеет краевую часть на верхней концевой части для образования полосообразной формы за счет накладывания обеих противоположных боковых частей и складывания в несколько раз,

сложенные в форме полосы части соответствующих упаковочных мешков расположены с различной ориентацией так, чтобы взаимно пересекаться.

3. Упаковочный корпус для кремния по п.1, в котором

указанное множество упаковочных мешков содержит внутренний мешок и внешний, каждый из которых имеет прямоугольную трубчатую форму;

и каждая из указанных складчатых частей каждого из указанных внутреннего и внешнего мешков содержит пару участков, каждый из которых имеет, по существу, треугольную форму в плане,

и указанные нижние части наложены друг на друга с соответствующими складчатыми частями внутреннего мешка и указанного внешнего мешка, смещенных относительно друг друга на 90° так, что они не перекрывают друг друга.

4. Упаковочный корпус для кремния по любому из пп.1-3, в котором упаковочный мешок содержит добавку, обеспечивающую скольжение.

5. Способ упаковывания кремния в многослойный упаковочный корпус с использованием множества упаковочных мешков,

при котором выполняют каждый упаковочный мешок с нижней частью и множеством боковых частей, при этом нижняя часть содержит уплотненную нижнюю часть и складчатую часть над указанной нижней уплотненной частью; и

при последовательном перекрывании указанных упаковочных мешков для упаковки кремния обеспечивают взаимное наложение указанных нижних частей с соответствующими складчатыми частями указанных упаковочных мешков, смещенных относительно друг друга так, что складчатые части упаковочных мешков в основном расположены по всей нижней части указанного упаковочного корпуса.

6. Способ упаковывания кремния по п.5, при котором

множество упаковочных мешков содержит внутренний мешок и внешний мешок, каждый из которых имеет прямоугольную трубчатую форму;

каждая складчатая часть каждого внутреннего и внешнего мешков содержит пару участков, имеющих, по существу, треугольную форму в плане,

накладывают друг на друга указанные нижние части с соответствующими складчатыми частями внутреннего и внешнего мешков, смещенных относительно друг друга на 90° так, что они не перекрывают друг друга.

7. Многослойный упаковочный корпус для кремния, имеющий множество упаковочных мешков, с нижними частями, наложенными друг на друга, при этом по меньшей мере одна листовая сложенная часть частично расположена на каждой нижней части, при этом листовая сложенная часть одного из упаковочных мешков смещена относительно листовой сложенной части другого упаковочного мешка.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5492410 A, 20.02.1996 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2001 |

|

RU2226541C2 |

Авторы

Даты

2012-10-10—Публикация

2008-08-25—Подача