Настоящее изобретение связано со средствами для перемещения олефиновых полимеров в фазе суспензии.

Хорошо известна полимеризация олефинов в фазе суспензии, при которой олефиновый мономер и, необязательно, олефиновый сомономер полимеризуют в присутствии катализатора в разбавителе, в котором твердый полимерный продукт суспендируют и перемещают. Для такой полимеризации обычно применяют два или более реакторов, если желательно произвести полимодальный продукт, в котором полимер, полученный в первом реакторе, переносят во второй реактор, в котором в присутствии первого полимера получают второй полимер, обладающий отличными от первого полимера свойствами. Однако может также быть желательным соединить два реактора, в которых получают мономодальные полимеры, с целью создания переключаемой установки для изготовления мономодального/полимодального продукта, либо с целью увеличения гибкости двух малых реакторов, размер которых не позволяет им быть экономически оправданными при использовании по отдельности.

Полимеризацию в фазе суспензии обычно осуществляют при температуре от 50 до 125°С и давлении от 1 до 100 бар(абс). Применяемый катализатор может представлять собой любой катализатор, который обычно используют для полимеризации олефинов, например оксид хрома, катализатор Циглера-Натты или катализаторы металлоценового типа. Образующуюся суспензию, включающую полимер и разбавитель и, в большинстве случаев, также катализатор, олефиновый мономер и сомономер, можно выгружать из каждого реактора периодически либо непрерывно, необязательно, с применением концентрирующих устройств, например гидроциклонов или отстойных колен, с целью снижения до минимума количества текучих сред, выгружаемых вместе с полимером.

Существуют различные варианты переноса активной суспензии полимера из одного реактора в другой. Однако конкретно в случае, когда полимеры, получаемые в каждом реакторе, различаются, перенос часто затруднен, поскольку желательно регулировать полимеризационную смесь в каждом реакторе независимо и, следовательно, удалять из потока, выходящего из первого реактора, любые компоненты, присутствие которых нежелательно во втором реакторе. В литературе описано несколько способов осуществления такого переноса. Например, в патенте US 2001/0018499 описан способ, в котором большую часть водорода, присутствующего в первом реакторе, удаляют путем снижения давления суспензии перед ее отправкой во второй реактор. В патенте US 5 639 834 описан способ, в котором богатую сомономером суспензию, полученную в первом реакторе, удаляют из этого реактора с помощью отстойных колен и концентрированную суспензию направляют во второй реактор, в котором содержание сомономера понижено. В US 4 692 501 описан способ, в котором суспензию, полученную в первом реакторе, перед переносом во второй реактор промывают жидкостью в противотоке в зоне обмена. В патенте US 2001/0018500 описан процесс непрерывной полимеризации, в котором суспензию частиц полиэтилена, извлеченную из первого реактора, направляют в гидроциклонный разделитель, в котором ее разделяют на концентрированную суспензию, которую направляют во второй реактор, и поток, включающий разбавитель, который частично возвращают в первую зону полимеризации. В патенте отсутствует описание точного местоположения гидроциклонного разделителя на линии, соединяющей первый и второй реакторы.

Однако существует дополнительная проблема, связанная с таким переносом, которая относится к засорению или седиментации в переходной линии между двумя реакторами при большом разнообразии параметров потока, для которых эта линия должна быть сконструирована. Вероятность возникновения таких проблем обычно зависит от скорости полимерсодержащей суспензии и соответствующего падения давления в переходной линии между реакторами, которое зависит от размеров линии и ее конфигурации, а также типа переносимой суспензии. В больших установках, в которых может быть желательно соединить два реактора, находящихся на значительном удалении друг от друга, переходная линия может быть относительно длинной, таким образом, влияние изменений падения давления при различных параметрах потока увеличивается. Таким образом, требуется тщательное конструирование переходной линии между реакторами, предназначенное для обеспечения надежного потока полимера при всем разнообразии желаемых условий работы.

Одно из решений вышеописанной проблемы состоит в увеличении скорости потока путем использования линии меньшего диаметра. Однако это может привести к неприемлемо высокому падению давления по длине линии. Нами было найдено, что влияние проблем, связанных с седиментацией и засорением переходной линии между реактором полимеризации и сосудом, находящимся ниже по течению, конкретно вторым реактором, можно снизить с помощью такого расположения, при котором снижена до минимума длина переходной линии, скорость потока суспензии в которой равна скорости суспензии, входящей в сосуд, находящийся ниже по течению.

Соответственно, первый аспект настоящего изобретения обеспечивает способ переноса потока суспензии, содержащей полимер, через переходную линию из реактора полимеризации в сосуд, находящийся ниже по течению, в котором поток суспензии до входа в сосуд, находящийся ниже по течению, разделяют на два потока, первый из которых возвращают в точку, находящуюся выше по течению от устройства для разделения потока, а второй переходит в сосуд, находящийся ниже по течению, причем устройство для разделения потока находится дальше середины переходной линии между реактором и сосудом, находящимся ниже по течению.

Обычно сосуд, находящийся ниже по течению, представляет собой второй реактор полимеризации, а также предпочтительно осуществлять рециркуляцию первого потока в точку, находящуюся выше по течению от устройства разделения потока, путем пропускания его в первый реактор. Однако если первый реактор является одним из реакторов серии, то рециркуляцию первого потока можно осуществлять в предшествующий ему реактор из серии.

Несомненно, следствием вышеописанного расположения является тот факт, что массовая скорость потока суспензии, поступающей в сосуд, находящийся ниже по течению, ниже массовой скорости потока на выходе из первого реактора, поскольку часть потока отводят и возвращают в точку выше по течению. Нами было найдено, что при применении более высокой массовой скорости потока в большей части линии и последующем ее снижении до желаемой скорости путем частичного отвода потока до ввода в сосуд, находящийся ниже по течению, можно осуществлять работу части переходной линии, находящейся выше от точки отвода потока, при достаточно высокой скорости потока для того, чтобы избежать или, по меньшей мере, значительно снизить засорение и/или агломерацию. Соответственно, можно сократить до минимума часть переходной линии, работающую при относительно низкой скорости потока, в которой проблемы, связанные с засорением и/или седиментацией, могут быть значительными.

Расположение устройства разделения потока дальше чем в середине переходной линии между реактором и сосудом, находящимся ниже по течению, означает, что длина участка переходной линии между первым реактором и местом расположения устройства разделения больше, чем между местом расположения устройства разделения и сосудом, находящимся ниже по течению, таким образом, при проходе содержащей полимер суспензии от первого реактора до сосуда, находящегося ниже по течению, разделение потока происходит дальше чем на середине пути. Соответственно, более низкая скорость потока, при которой существует больших риск засорения или осаждения, наблюдается менее чем в половине переходной линии, расположенной после места разделения потоков.

Предпочтительно, чтобы длина переходной линии между первым реактором и устройством разделения потока (то есть выше по потоку от точки разделения потока) по меньшей мере в два раза превосходила длину переходной линии между сосудом, находящимся ниже по течению, и местом расположения устройства разделения потока (то есть ниже по течению от точки разделения потока), таким образом, чтобы устройство разделения потока было эффективно расположено на 2/3 пути вдоль переходной линии. Более предпочтительно разделение потока осуществляют в точке, расстояние до которой составляет 80% длины переходной линии, так что длина переходной линии выше точки разделения потока превышает длину переходной линии ниже от точки разделения потока, по меньшей мере, в 4 раза. Наиболее предпочтительно, чтобы длина переходной линии выше точки разделения потока превышала длину переходной линии ниже от точки разделения потока, по меньшей мере, в 10 раз.

Основное преимущество настоящего изобретения состоит в том, что часть переходной линии, в которой скорость потока низкая и, следовательно, вероятность засорения наибольшая, может быть сокращена до минимума.

Дополнительное преимущество настоящего изобретения состоит в том, что хотя можно изменять скорость потока ниже по течению от точки разделения потока в соответствии с необходимой скоростью подачи в сосуд, находящийся ниже по течению, путем соответствующего изменения количества вещества в рециркулирующем потоке изменение скорости потока выше по течению от разделения потока возможно снизить до минимума; например, если необходимо увеличить количество вещества, подаваемого в сосуд, находящийся ниже по течению, соответствующее снижение количества вещества в рециркулирующем потоке дает возможность не изменять скорость потока выше по течению. Соответственно, в особенно предпочтительном варианте настоящего изобретения средняя скорость потока выше по течению от точки разделения потока в течение любого промежутка времени продолжительностью 5 мин изменяется менее чем на 50%, предпочтительно менее чем на 10% в течение любого периода продолжительностью 4 ч, предпочтительно в течение любого периода продолжительностью 12 ч.

Также предпочтительно, чтобы среднее падение давления между первым реактором полимеризации и местом разделения потока в течение любого промежутка времени продолжительностью 5 мин изменялось менее чем на 30%, предпочтительно менее чем на 15% в течение любого периода продолжительностью 4 ч, предпочтительно в течение любого периода продолжительностью 12 ч. В одном из предпочтительных вариантов настоящего изобретения осуществляют возврат первого потока обратно в переходную линию выше по течению от места разделения потока, вместо того чтобы направлять его обратно в первый реактор. Это дает возможность создать эффективный рециркуляционный контур, в котором вещество находится некоторое время (время пребывания). Как и остальная часть переходной линии, рециркуляционный контур может содержать активный полимер, и предпочтительно, чтобы образование полимера в рециркуляционном контуре переходной линии составляло от 0,2 до 5 мас.%, предпочтительно менее 2 мас.% от образования полимера в реакторе полимеризации. Среднее время пребывания полимера в полимеризационном контуре, которое рассчитывают делением массы полимера в рециркуляционном контуре на производительность, составляет предпочтительно от 15 с до 20 мин, более предпочтительно от 30 с до 5 мин. Время пребывания можно увеличить с помощью установки в рециркуляционный контур смесителя, который, необязательно, можно охлаждать. Можно охлаждать и сам рециркуляционный контур, кроме того, в него можно добавлять дополнительный мономер, чтобы поддерживать реакцию полимеризации. Обычно дополнительный сомономер или агенты переноса цепи не добавляют, это означает, что при полимеризации в рециркуляционном контуре расходуется только то количество этих веществ, которое там и так присутствует, что приводит к снижению концентрации этих реагентов. Вышеописанное представляет собой одно из преимуществ введения в систему такого рециркуляционного контура.

Соответственно, второй аспект настоящего изобретения обеспечивает способ переноса потока суспензии, содержащей полимер, через переходную линию от первого полимеризационного реактора к сосуду, находящемуся ниже по течению, в котором поток суспензии находится в условиях полимеризации до входа в сосуд, находящийся ниже по течению, чтобы снизить концентрацию по меньшей мере одного из реагентов, присутствующих в потоке, по меньшей мере, на 50 мол.%, предпочтительно по меньшей мере на 90 мол.%, при увеличении массы полимера, присутствующего в потоке, не более чем на 5 мас.%, предпочтительно не более чем на 1 мас.%, до введения в сосуд, находящийся ниже по течению, предпочтительно полимеризационный сосуд. Также в первом аспекте настоящего изобретения предпочтительно, чтобы до ввода в сосуд, находящийся ниже по течению, поток суспензии поддерживали в условиях полимеризации, чтобы снизить концентрацию по меньшей мере одного из реагентов, присутствующих в потоке, по меньшей мере, на 50 мол.%, предпочтительно по меньшей мере на 90 мол.%, при увеличении массы полимера, присутствующего в потоке, не более чем на 5 мас.%, предпочтительно не более чем на 1 мас.%, до введения в сосуд, находящийся ниже по течению, предпочтительно полимеризационный сосуд.

Предпочтительно полимеризацию поддерживают в сосуде с перемешиванием или вспомогательном контуре: наиболее предпочтительно полимеризацию поддерживают во внешнем рециркуляционном контуре, описанном выше, который обеспечивает необходимое перемешивание и необязательно также включает средство охлаждения для отвода тепла полимеризации.

Время пребывания для полимера, получаемого по данному аспекту настоящего изобретения, предпочтительно составляет от 30 с до 20 мин, и более предпочтительно составляет от 1 до 5 мин.

Предпочтительно реагент, концентрацию которого снижают, представляет собой агент переноса цепи или сомономер. Также предпочтительно осуществлять полимеризацию под давлением, которое составляет, по меньшей мере, 90% от давления в первом реакторе полимеризации.

В особенно предпочтительном варианте настоящего изобретения концентратор твердых веществ, обычно центробежный концентратор твердых веществ, и наиболее предпочтительно гидроциклон, расположен в точке разделения потока в переходной линии. Если концентратор твердых веществ представляет собой гидроциклон, поток, идущий в сосуд, находящийся ниже по течению, замещает основной поток из гидроциклона и рециркуляционный поток выше по течению замещает избыточный поток из гидроциклона. Функция гидроциклона состоит в концентрировании потока суспензии, и концентрированный поток проходит в сосуд, находящийся ниже по течению, в то время как избыточный разбавитель возвращают в точку, находящуюся выше по течению, например в первый реактор. Это обеспечивает средство снижения концентрации реагентов и разбавителя, выходящих из реактора полимеризации, в сырье, направляемом в сосуд, находящийся ниже по течению: обычно, если сосуд, находящийся ниже по течению, представляет собой второй реактор, часто желательно управлять условиями реакции в каждой реакторной системе независимо, что достижимо за счет возможности снижения до минимума переноса реагентов из одного реактора в другой. Если реактор, находящийся ниже по течению, не является суспензионным реактором, часто также желательно снизить количество поступающего в него разбавителя.

В другом особенно предпочтительном варианте настоящего изобретения насос может быть расположен в переходной линии выше по течению от точки разделения потока. Это может дать возможность увеличения общей длины переходной линии и/или увеличения давления во втором реакторе. В качестве альтернативы насос может быть расположен в рециркуляционной линии между точкой разделения потока и концом рециркуляционной линии.

Предпочтительным видом реактора, применяемого для такой полимеризации, является циркуляционный реактор, который представляет собой сплошную трубчатую конструкцию, включающую по меньшей мере 2, например 4, вертикальные секции и по меньшей мере 2, например 4, горизонтальные секции. Тепло полимеризации обычно удаляют с помощью непрямого обмена с охлаждающим агентом, предпочтительно водой, в кожухах, окружающих по меньшей мере часть трубчатого циркуляционного реактора. Объем одного циркуляционного реактора в многореакторной системе может меняться, но обычно он составляет от 10 до 200 м3. Предпочтительно, чтобы полимеризационный реактор, применяемый в настоящем изобретении, представлял собой циркуляционный реактор. В этом случае предпочтительно отводить поток суспензии из циркуляционного реактора в переходную линию в точке, находящейся ниже по течению от главного насоса в контуре, и вводить первый поток, возвращаемый в реактор, в контур выше по течению по отношению к насосу.

Впускное отверстие для разбавителя может быть расположено ниже по течению от точки разделения потока, конкретно в случае, когда сосуд, находящийся ниже по течению, также представляет собой реактор полимеризации. Это позволяет при необходимости добавлять дополнительный разбавитель для увеличения скорости потока, входящего во второй реактор, а также применять разбавитель во втором реакторе.

В одном из предпочтительных вариантов разделением потока управляют с помощью одного или более клапанов, расположенных в точке разделения потока, которые могут регулировать относительные скорости двух потоков после разделения. Обычно применяют трехходовой клапан. Если необходимо, клапан может полностью отключать поток, направляемый во второй реактор, или рециркулируемый поток, направляемый в первый реактор. Если в определенный момент поток во второй реактор полностью отключен, можно вводить дополнительный разбавитель через впускное отверстие, находящееся ниже по течению от места разделения потока, чтобы смывать остаточную суспензию.

Предпочтительно, впускное отверстие в сосуде, находящемся ниже по течению, расположено ниже по вертикали, чем точка разделения потока, таким образом, чтобы прохождению потока от точки разделения потока к сосуду, находящемуся ниже по течению, способствовала гравитация.

Настоящее изобретение особенно полезно в случаях, когда содержание твердых веществ в суспензии превышает 20 об.%, конкретно превышает 30 об.%, например, составляет от 20 до 40 об.%, где об.% определяют как [(общий объем суспензии - объем суспендирующего агента)/(общий объем суспензии)]· 100. В таких случаях вероятность засорения или агломерации в переходной линии наивысшая.

Важно, чтобы скорость суспензии в переходной линии превышала минимальную скорость осаждения для суспензии. Предпочтительно скорость суспензии в переходной линии выше по течению от точки разделения потока составляет от 2 до 30 м/с и более предпочтительно от 5 до 15 м/с. Ниже по течению от точки разделения потока скорость предпочтительно составляет от 6 до 20 м/с и более предпочтительно от 8 до 15 м/с. Высокая скорость вызывает высокое падение давления в расчете на единицу длины, что в случае применения длинных линий переноса, очевидно, ведет к большому абсолютному падению давления по длине линии. Однако одно из преимуществ настоящего изобретения состоит в том, что, поскольку длина переходной линии ниже по течению от точки разделения потока относительно невелика, такие высокие падения давления и высокие скорости в этой части линии возможны, поскольку они требуют относительно низкого абсолютного падения давления по длине всей линии. Это было бы невозможным, если бы существовала необходимость в поддержании таких скоростей по всей длине переходной линии, поскольку при этом абсолютное падение давления было бы значительно выше. Это преимущество настоящего изобретения особенно полезно в случае, когда разделение потока осуществляют с помощью концентратора твердых веществ, так что концентрация твердых веществ ниже по течению очень высока.

Общее падение давления между первым и вторым реакторами обычно составляет от 1 до 2 бар, хотя его часто желательно снизить до минимума. Предпочтительно от 40 до 80% общего падения давления между первым и вторым реакторами происходит между первым реактором и местом разделения потока, а остальные 20-60% падения давления происходят между местом разделения потока и сосудом, находящимся ниже по течению. Таким образом, предпочтительно, чтобы падение давления в расчете на единицу длины ниже по течению от места разделения потока превышало падение давления выше по течению от места разделения потока. Абсолютное падение давления ниже по течению от места разделения потока предпочтительно составляет менее 1 бар. Этого можно добиться путем изменения геометрии переходной линии ниже по течению от места разделения потока.

В случае, когда суспензия содержит более 30 об.% твердых веществ, предпочтительно, чтобы переходная линия была расположена так, чтобы соотношение падения давления в переходной линии при производительностях Р1 и Р2 dP1/dP2 (где dP1 представляет собой падение давления при производительности P1, a dP2 представляет собой падение давления при производительности Р2, причем Р1 больше чем Р2) составляло менее чем (Р1/Р2)2, предпочтительно не превышало Р1/Р2 и наиболее предпочтительно не превышало 1,5.

Одно из важных преимуществ настоящего изобретения заключается в том, что оно позволяет использовать более длинные переходные линии между реакторами. Общая длина переходной линии между двумя реакторами может составлять от 5 до 500 м, но более типична длина от 20 до 200 м, и наиболее предпочтительная длина составляет менее 100 м. Предпочтительно длина переходной линии ниже по течению от места разделения потока составляет не более 20 м, предпочтительно не более 10 м и наиболее предпочтительно не более 5 м.

Необязательно переходную линию и линию рециркуляции можно охлаждать. Это может способствовать управлению любой происходящей полимеризацией.

В третьем аспекте настоящее изобретение обеспечивает способ переноса потока первой суспензии, содержащей полимер, через переходную линию из реактора полимеризации в сосуд, находящийся ниже по течению, в котором второй поток суспензии, который возвратили из точки, находящейся ниже по течению, вводят в первый поток суспензии до его входа в сосуд, находящийся ниже по течению, причем место ввода второй суспензии расположено ближе чем на средине переходной линии, между реактором и точкой возврата, расположенной ниже по течению.

Поток второй суспензии предпочтительно выходит непосредственно из сосуда, находящегося ниже по течению, в этом случае точка возврата, расположенная ниже по течению, представляет собой сосуд, находящийся ниже по течению, а длина линии между местом ввода второй суспензии и точкой возврата, расположенной ниже по течению, таким образом, представляет собой расстояние между местом ввода второй суспензии и сосудом, находящимся ниже по течению. В качестве альтернативы поток второй суспензии можно удалять ниже по течению из самой переходной линии, в этом случае длину линии между местом ввода второй суспензии и точкой возврата, расположенной ниже по течению, рассчитывают от точки удаления суспензии ниже по течению. Можно подавать вторую суспензию из обеих вышеописанных точек, в этом случае для настоящего изобретения значимая длина представляет собой расстояние между местом ввода второй суспензии и точкой удаления ниже по течению.

Предпочтительно, чтобы длина переходной линии между первым реактором и расположением места ввода второй суспензии (то есть выше по течению от места ввода второй суспензии) составляла менее половины, предпочтительно менее четверти, наиболее предпочтительно менее одной десятой от расстояния между точкой возврата ниже по течению и местом ввода второй суспензии.

Данный аспект настоящего изобретения обладает преимуществом, связанным с первым аспектом, которое состоит в том, что при изменении количества рециркулирующей суспензии, вводимой в точке ввода второй суспензии, скорость потока ниже по течению от места ввода второй суспензии можно поддерживать на относительно постоянном уровне, несмотря на любые изменения скорости потока выше по течению от места разделения потока. Таким образом, например, если выход полимеризационного реактора, находящегося выше по течению, снижается, с помощью соответствующего увеличения потока второй суспензии можно добиться того, чтобы скорость потока, входящего в сосуд, находящийся ниже по течению, оставалась относительно постоянной. Соответственно, в одном из предпочтительных вариантов настоящего изобретения скорость потока ниже по течению от места ввода второй суспензии не изменяется более чем на 50%. Также предпочтительно, чтобы падение давления между местом ввода второй суспензии и сосудом, находящимся ниже по течению, не менялось более чем на 30%.

Хотя возможно приводить в действие рециркуляционный контур потока второй суспензии с помощью падения давления в циркуляционном насосе контура реактора, расположенного ниже по течению (в случае, если сосуд, находящийся ниже по течению, представляет собой циркуляционный реактор), предпочтительно, чтобы в циркуляционном контуре, расположенном выше по течению, или в циркуляционном контуре, расположенном ниже по течению, или в обоих из них, присутствовали специальные насосы.

Важно, чтобы скорость суспензии в переходной линии превышала минимальную скорость осаждения суспензии. Предпочтительно, скорость суспензии в переходной линии ниже по течению от места ввода второй суспензии составляет от 2 до 30 м/с, более предпочтительно от 5 до 15 м/с.

Предпочтительно длина переходной линии выше по течению от места ввода второй суспензии составляет не более 20 м, предпочтительно не более 10 м и наиболее предпочтительно не более 5 м. Предпочтительно падение давления в данной секции линии составляет менее чем 1 бар, и/или скорость предпочтительно составляет от 10 до 100 м/с, наиболее предпочтительно от 15 до 40 м/с.

Мы также обнаружили, что вероятность засорения или забивания переходной линии возрастает с увеличением длины линии, и, следовательно, предпочтительно снизить до минимума длину линии.

Четвертый аспект настоящего изобретения аналогичен комбинации особенностей первого и третьего аспектов настоящего изобретения: ниже по течению от места разделения потока, как в первом аспекте настоящего изобретения, второй поток суспензии, рециркуляцию которого осуществили из точки, находящейся ниже по течению, вводят в первый поток суспензии, как в третьем аспекте настоящего изобретения. Соответственно, четвертый аспект настоящего изобретения обеспечивает способ переноса потока суспензии, содержащей полимер, через переходную линию от полимеризационного реактора в сосуд, расположенный ниже по течению, в котором до ввода в сосуд, находящийся ниже по течению, поток суспензии разделяют на два потока, первый из которых возвращают в точку, находящуюся выше по течению от места разделения потоков, с помощью рециркуляционного контура, а второй поток проходит в сосуд, находящийся ниже по течению, а третий поток суспензии, который возвращают из точки, находящейся ниже по течению, вводят во второй поток до его входа в сосуд, находящийся ниже по течению.

Как и в предыдущих аспектах настоящего изобретения, сосуд, находящийся ниже по течению, предпочтительно представляет собой второй полимеризационный реактор. Предпочтительно осуществлять рециркуляцию первого потока в точку, находящуюся выше по течению от места разделения потока, с помощью его возвращения обратно в первый реактор, а также предпочтительно выгружать третий поток суспензии непосредственно из сосуда, находящегося ниже по течению.

Как и в первом аспекте настоящего изобретения, концентратор твердых веществ, обычно центробежный концентратор твердых веществ, и наиболее предпочтительно гидроциклон, может быть расположен в точке переходной линии, в которой поток суспензии разделяют на первый и второй потоки.

В одном из предпочтительных вариантов всех аспектов настоящего изобретения часть или всю переходную линию и/или линии (линий) рециркуляции охлаждают предпочтительно посредством охлаждающего агента, например воды, проходящего через кожухи, окружающие, по меньшей мере, часть линии. Данная особенность полезна, если желательно управлять температурой в линии с целью регулирования любой продолжающейся полимеризацией или если необходимо добавить дополнительное охлаждение к охлаждению реактора, находящегося выше по течению (поскольку охлажденную суспензию из переходной линии можно возвращать в реактор, находящийся выше по течению).

В другом предпочтительном варианте в переходную линию или в линию рециркуляции можно подавать поток или потоки катализатора. Впрыск катализатора вне реактора позволяет снизить до минимума вероятность засорения или агломерации в точке ввода или около нее, конкретно, если линию в этой точке охлаждают до температуры, которая меньше, чем температура в главной реакционной зоне (зонах), или в случае, если применяют концентратор твердых веществ, точка ввода находится в рециркуляционном потоке, обедненном твердыми веществами.

В еще одном предпочтительном варианте часть любого из потоков подачи реагентов, или этот поток целиком, например, поток главного мономерного сырья, в один или все реакторы вводят в переходную линию или в линию рециркуляции. Ввод реагентов вне реактора (реакторов) позволяет добиться улучшенной дисперсии реагентов в закрытом реакционном контуре и снизить до минимума склонность к засорению или агломерации около или в точке подачи по тем же причинам, которые описаны выше, в отношении ввода катализатора.

Особенно предпочтительные варианты различных аспектов настоящего изобретения показаны более подробно на чертежах.

Первый аспект настоящего изобретения показан на фиг.1. Циркуляционный реактор 1, включающий насос 3, производит поток полимерсодержащей суспензии, который переносят через переходную линию 5 в сосуд 7, находящийся ниже по течению, который обычно представляет собой еще один циркуляционный реактор. Поток суспензии в переходной линии разделяют в точке 9, от которой часть потока возвращают через линию 11 обратно в реактор 1, находящийся выше по течению от насоса 3, а оставшаяся часть потока продолжает проходить через линию 13 в сосуд 7, находящийся ниже по течению. Ключевую роль в настоящем изобретении играет расположение точки 9 в переходной линии 5. Предпочтительно точка 9 расположена таким образом, что линия 5 значительно длиннее, чем линия 13. Необязательно в точке 9 может быть расположен гидроциклон, таким образом, что концентрированный поток проходит через линию 13 в сосуд 7, находящийся ниже по течению, и избыток разбавителя возвращают через линию 11.

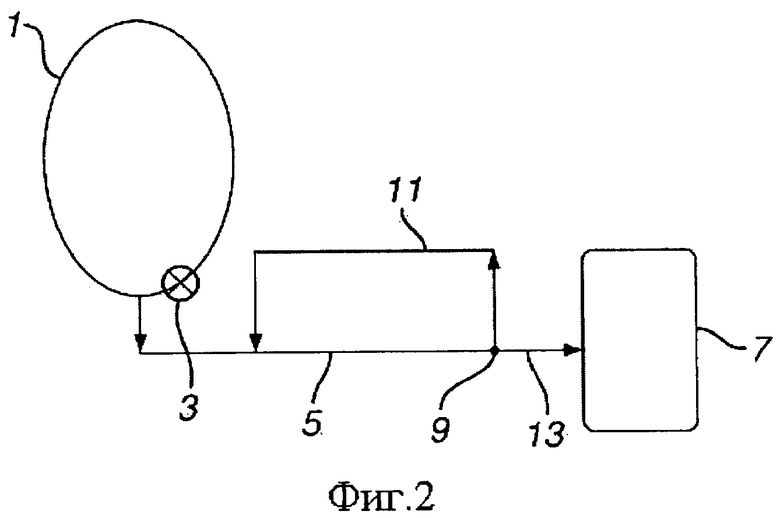

На фиг.2 показан один из вариантов первого аспекта настоящего изобретения, в котором линию рециркуляции 11 соединяют с линией 5, а не с реактором 1.

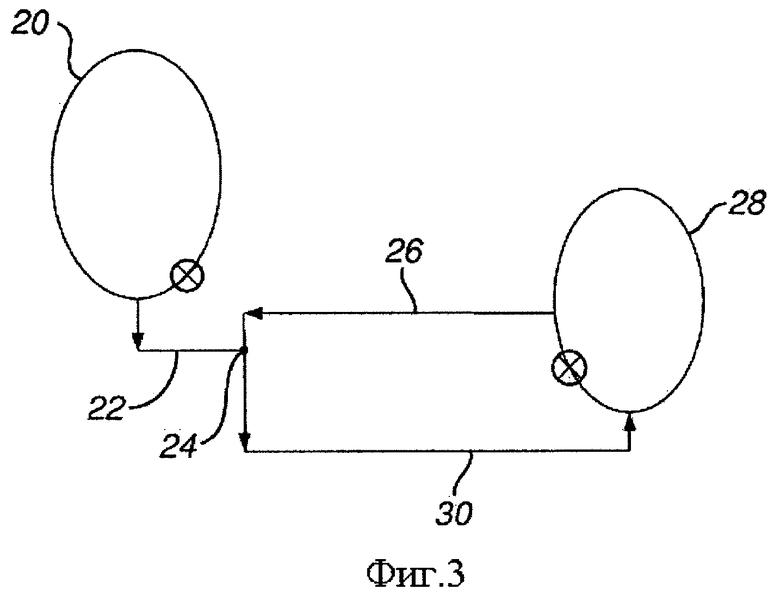

На фиг.3 показан альтернативный дополнительный аспект настоящего изобретения, в котором до входа в сосуд, находящийся ниже по течению, второй поток суспензии, рециркуляцию которого осуществили из точки, находящейся ниже по течению, вводят в первый поток суспензии. В случае, который продемонстрирован на фиг.3, первый поток суспензии выходит из реактора полимеризации 20 через переходную линию 22, которая в точке 24 присоединена к дополнительной линии 26, содержащей дополнительный поток полимерсодержащей суспензии, рециркуляцию которого осуществили из точки, находящейся ниже по течению. В этом случае дополнительный поток возвращают в сосуд 28, находящийся ниже по течению, который представляет собой второй реактор полимеризации. Объединенные потоки продолжают проходить вниз по линии 30 ко второму реактору 28. В данном аспекте настоящего изобретения предпочтительно, чтобы точка 24 была расположена таким образом, чтобы линия 30 была значительно длиннее линии 22.

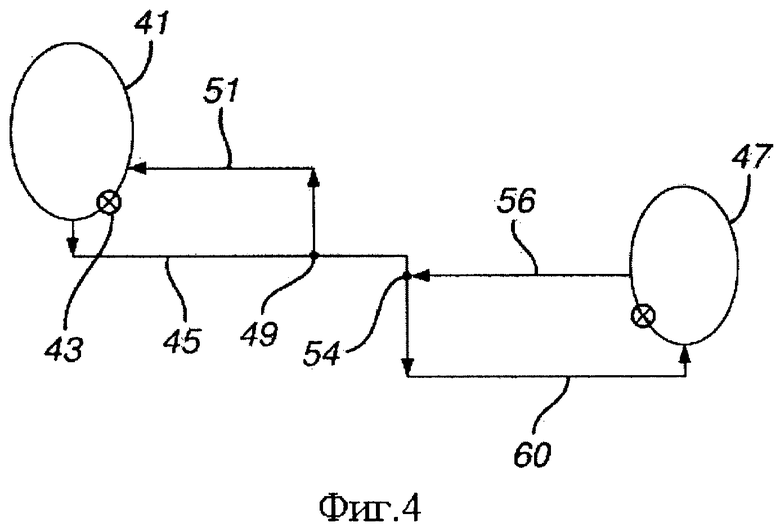

На фиг.4 показан четвертый аспект настоящего изобретения, который совмещает в себе концепцию разделения потока, показанную на фиг.1, и концепцию ввода потока, показанную на фиг.3. Циркуляционный реактор 41, в котором установлен насос 43, производит поток полимерсодержащей суспензии, который удаляют через переходную линию 45 и пропускают в сосуд 47, находящийся ниже по течению, который является дополнительным циркуляционным реактором полимеризации. Поток суспензии в переходной линии разделяют в точке 49, откуда часть потока возвращают обратно в первый реактор 41, находящийся выше по течению от насоса 43, через линию 51, а оставшаяся часть потока продолжает проходить к реактору 47, находящемуся ниже по течению через линию 45. Ниже по течению от точки 49 к линии 45 присоединяют дополнительную линию 56 в точке 54, содержащую дополнительный поток полимерсодержащей суспензии, рециркуляцию которого осуществили из точки, находящейся ниже по течению. В этом случае дополнительный поток возвращают из сосуда 47, находящегося ниже по течению. Объединенные потоки продолжают проходить вниз по линии 60 ко второму реактору 47. Следует отметить, что в данном аспекте изобретения расположение точек 49 и 54 менее существенно, чем на фиг.1 и фиг.3.

Все аспекты настоящего изобретения конкретно применимы к непрерывной полимеризации олефинов, предпочтительно альфа-моноолефинов, в удлиненной закрытой циркуляционной трубчатой реакционной зоне. Олефин (олефины) непрерывно добавляют к катализатору, и они контактируют с ним в углеводородном разбавителе. Мономер (мономеры) полимеризуются с образованием суспензии твердых частиц полимера, суспендированных в полимеризационной среде или разбавителе.

Обычно в процессе полимеризации полиэтилена суспензия в реакторе включает частицы полимера, углеводородный разбавитель (разбавители), (со)мономер ((со)мономеры), катализатор, агенты обрыва цепи, например водород и другие реакционные добавки. Конкретно суспензия включает от 20 до 75, предпочтительно от 30 до 70 мас.% частиц полимера в расчете на общую массу суспензии, и от 80 до 25, предпочтительно от 70 до 30 мас.% суспендирующей среды в расчете на общую массу суспензии, где суспендирующая среда представляет собой совокупность всех текучих компонентов в реакторе и включает разбавитель, олефиновый мономер и любые другие добавки; разбавитель может представлять собой инертный разбавитель или реакционноспособный разбавитель, конкретно жидкий олефиновый мономер; если основной разбавитель представляет собой инертный разбавитель, то олефиновый мономер обычно включает от 2 до 20, предпочтительно от 4 до 10 мас.% суспензии.

Суспензию прокачивают через относительно гладкую бесконечную циркуляционную реакционную систему при скоростях, достаточных (а) для поддержания полимера в суспендированном состоянии в суспензии и (б) для поддержания приемлемых концентраций в поперечном сечении и градиентов концентрации твердых веществ.

Объем реактора обычно составляет более 10 м3, обычно более 25 м3, конкретно более 50 м3, например от 75 до 200 м3, предпочтительно от 100 до 175 м3.

В этих и других предпочтительных вариантах настоящего изобретения, включающих многореакторную систему, в которой по меньшей мере первый из этих реакторов представляет собой циркуляционный реактор, циркуляционный реактор может обладать одним или более из свойств циркуляционного реактора, описанных выше в настоящем описании. Второй реактор может представлять собой другой циркуляционный реактор или любой реактор, предназначенный для полимеризации олефинов, например реактор с псевдоожиженным слоем. Однако предпочтительно, чтобы второй реактор представлял собой другой циркуляционный реактор.

Многореакторную систему можно использовать для получения мономодальных или полимодальных, предпочтительно полимодальных полимеров.

В одном из предпочтительных вариантов настоящего изобретения полимер представляет собой полимодальный этиленовый полимер, плотность которого составляет более чем 940 кг/м3 и показатель текучести расплава МI5 составляет от 0,05 до 50 г/10 мин, причем вышеупомянутый этиленовый полимер включает:

от 30 до 70 мас.% в расчете на общую массу этиленового полимера первой фракции полиэтилена, плотность которой составляет по меньшей мере 950 кг/м3 и показатель текучести расплава МI2 составляет по меньшей мере 10 г/10 мин, и

от 70 до 30 мас.% в расчете на общую массу полимодального этиленового полимера второй фракции полиэтилена, включающей звенья этилена и, необязательно, до 5 мол.% по меньшей мере одного другого альфа-олефина, содержащего от 3 до 12 атомов углерода, показатель текучести расплава МI2 которой составляет менее чем 10 г/10 мин.

Альтернативный полимер представляет собой полимодальный этиленовый полимер, плотность которого составляет от 900 до 930 кг/м3 и индекс потока МI2 которого составляет от 0,1 до 20 г/10 мин, причем упомянутый этиленовый полимер включает:

от 30 до 70 мас.% в расчете на общую массу этиленового полимера первой фракции полиэтилена, плотность которой составляет менее чем 950 кг/м3 и индекс расплава МI2 составляет по меньшей мере 10 г/10 мин, и

от 70 до 30 мас.% в расчете на общую массу полимодального этиленового полимера второй фракции полиэтилена, включающей звенья этилена, от 0,1 до 20 мол.% альфа-олефина, содержащего от 3 до 12 атомов углерода, показатель текучести расплава МI2 которой составляет менее чем 10 г/10 мин.

Давление в контуре или контурах будет достаточным для поддержания реакционной системы в состоянии «заполненности жидкостью», то есть газовой фазы в системе, по существу, не будет. Типичное применяемое давление составляет от 1 до 100 бар(абс), предпочтительно от 30 до 50 бар(абс). При полимеризации этилена парциальное давление этилена будет обычно составлять от 0,1 до 5 МПа, предпочтительно от 0,2 до 2 МПа, более конкретно от 0,4 до 1,5 МПа. Выбираемые температуры таковы, что, по существу, весь производимый полимер, по существу, (а) не является липким и не склонен к агломерации в форме твердых частиц и (б) практически не растворим в разбавителе. Температура полимеризации зависит от выбранного углеводородного разбавителя и производимого полимера. При полимеризации этилена температура обычно составляет менее 130°С, обычно от 50 до 125°С, предпочтительно от 75 до 115°С. Например, при полимеризации этилена в изобутановом разбавителе давление в контуре предпочтительно составляет от 30 до 50 бар(абс), парциальное давление этилена предпочтительно составляет от 0,2 до 2 МПа и температура полимеризации составляет от 75 до 115°С. Объемная производительность, которая представляет собой скорость получения полимера в расчете на единицу объема циркуляционного реактора, для способа по настоящему изобретению составляет от 0,1 до 0,4 т/ч/м3, предпочтительно от 0,2 до 0,35 т/ч/м3. Если присутствуют 2 или более контуров, условия реакции в различных контурах могут совпадать или различаться.

Реакции полимеризации, для которых предназначено настоящее изобретение, включают получение композиций, содержащих олефиновые (предпочтительно этиленовые) полимеры, которые могут включать один или более олефиновых гомополимеров и/или один или несколько сополимеров. Изобретение особенно подходит для производства этиленовых полимеров и пропиленовых полимеров. Этиленовые сополимеры обычно включают альфа-олефин в различных количествах, которые могут достигать 12 мас.%, предпочтительно от 0,5 до 6 мас.%, например примерно 1 мас.%.

Альфа моноолефиновые мономеры, которые обычно применяют в таких реакциях, представляют собой один или более 1-олефинов, включающих до 8 атомов углерода на молекулу и не включающих двойных связей ближе чем в положении 4 от разветвления. Типичные примеры включают этилен, пропилен, бутен-1, пентен-1, гексен-1 и октен-1, а также смеси, например, этилена и бутена-1 или этилена и гексена-1. Бутен-1, пентен-1 и гексен-1 конкретно предпочтительны в качестве сомономеров для сополимеризации этилена.

Типичные разбавители, используемые в таких реакциях, включают углеводороды, содержащие от 2 до 12, предпочтительно от 3 до 8 атомов углерода на молекулу, например линейные алканы, например пропан, н-бутан, н-гексан и н-гептан, либо разветвленные алканы, например изобутан, изопентан, изооктан и 2,2-диметилпропан, или циклоалканы, например циклопентан и циклогексан, либо их смеси. При полимеризации этилена разбавитель обычно является инертным по отношению к катализатору, сокатализатору и производимому полимеру (например, жидкие алифатические, циклоалифатические и ароматические углеводороды), при таких температурах, при которых по меньшей мере 50% (предпочтительно по меньшей мере 70%) образующегося полимера нерастворимо в разбавителе. В качестве разбавителя для полимеризации этилена особенно предпочтителен изобутан.

Условия работы могут также быть такими, что мономеры (например, этилен, пропилен) выступают в роли разбавителя, как это происходит в случае так называемых процессов полимеризации в массе. Пределы концентраций суспензии в объемных процентах, как было найдено, можно применять вне зависимости от молекулярной массы разбавителя и от того, является ли разбавитель инертным или реакционноспособным, жидким или сверхкритическим. В качестве разбавителя для полимеризации пропилена особенно предпочтителен пропиленовый мономер.

В коммерческих установках частицы полимера отделяют от разбавителя таким образом, что разбавитель не подвергается загрязнению, таким образом можно осуществлять возврат разбавителя в зону полимеризации с минимальной очисткой, либо вообще без очистки. Отделение частиц полимера, полученного по способу в соответствии с настоящим изобретением, от разбавителя обычно можно осуществлять любым способом, известным в данной области техники, например отделение может включать (а) применение отдельных вертикальных отстойных колен таким образом, что при прохождении потока суспензии через канал трубопровода обеспечивается зона, в которой некоторая часть частиц полимера может осаждаться из разбавителя, или (б) непрерывное удаление продукта через одну или несколько точек удаления, которые могут быть расположены в любом месте циркуляционного реактора, но предпочтительно находятся рядом с нижним по течению концом горизонтальной секции контура. Любые точки непрерывного извлечения обычно обладают внутренним диаметром от 2 до 25, предпочтительно от 4 до 15, конкретно от 5 до 10 см. Настоящее изобретение позволяет осуществлять работу крупномасштабных полимеризационных реакторов при низких требованиях к извлечению разбавителя. При работе реакторов большого диаметра с высокими концентрациями твердых веществ в суспензии снижается до минимума количество основного разбавителя, извлекаемого из полимеризационного контура. Применение концентрирующих устройств для выгруженной из реактора суспензии полимера, предпочтительно гидроциклонов (одиночных, или в случае применения нескольких гидроциклонов они могут быть установлены параллельно или последовательно), дополнительно улучшает удаление разбавителя способом, эффективным с энергетической точки зрения, поскольку удается избежать значительного снижения давления и испарения удаленного разбавителя.

Было найдено, что концентрацию суспензии в контуре реакторе можно оптимизировать путем регулирования среднего размера частиц и/или распределения частиц порошка по размерам внутри контура реактора. Основным фактором, определяющим средний размер частиц порошка, является время пребывания в реакторе. На распределение частиц порошка по размерам могут влиять многие факторы, включая распределение по размерам частиц катализатора, подаваемого в реактор, начальную и среднюю активность катализатора, устойчивость носителя катализатора и склонность порошка к дроблению в реакционных условиях. В отношении суспензии, извлекаемой из контура реактора, можно применять устройства разделения твердых веществ (такие как гидроциклоны) с целью дополнительного облегчения регулирования среднего размера частиц и распределения по размерам частиц порошка в реакторе. Расположение точки извлечения продукта, поступающего в концентрирующее устройство, а также конструкция и рабочие условия системы концентрирующих устройств, предпочтительно по меньшей мере одного рециркуляционного контура гидроциклона, также позволяют регулировать средний размер частиц и распределение частиц по размерам в реакторе. Средний размер частиц предпочтительно составляет от 100 до 1500 мкм, наиболее предпочтительно от 250 до 1000 мкм.

Если последний реактор или многореакторная система представляет собой циркуляционный реактор, то извлеченную и предпочтительно концентрированную суспензию полимера подвергают сбросу давления и необязательно нагревают до введения в главный испарительный сосуд. Пар после сброса давления предпочтительно нагревают.

Разбавитель и любые пары мономеров, извлеченные в главном испарительном сосуде, обычно конденсируют, предпочтительно без повторного сжатия, и используют в процессе полимеризации повторно. Давление в главном испарительном сосуде предпочтительно регулируют, чтобы конденсация, по существу, всех парообразных веществ была возможна, с помощью готового доступного охлаждающего агента (например, охлаждающей воды), до повторного сжатия. Обычно такое давление в указанном главном испарительном сосуде составляет от 4 до 25, например от 10 до 20, предпочтительно от 15 до 17 бар(абс). Твердые вещества, извлеченные из главного испарительного сосуда, предпочтительно переносят в дополнительный испарительный сосуд с целью удаления остаточных летучих веществ. В качестве альтернативы суспензию можно переносить в испарительный сосуд с меньшим давлением, чем в вышеупомянутом главном сосуде, таким образом, для конденсации восстановленного разбавителя потребуется повторное сжатие. Предпочтительно применение испарительного сосуда с высоким давлением.

Способ в соответствии с настоящим изобретением подходит для всех каталитических систем полимеризации олефинов, конкретно систем, выбранных из катализаторов типа Циглера, конкретно на основе титана, циркония или ванадия, катализаторов на основе оксида хрома, нанесенных на термически активированный оксид кремния или неорганический носитель, и катализаторов металлоценового типа, причем металлоцен представляет собой циклопентадиенильное производное переходного металла, конкретно титана или циркония.

Не ограничивающие сферу действия настоящего изобретения примеры катализаторов типа Циглера представляют собой соединения, включающие переходный металл, выбранный из групп IIIВ, IVB, VB или VIB Периодической таблицы элементов, магний и галоген, полученные путем смешивания соединения магния с соединением переходного металла и галогенированным соединением. Галоген может необязательно являться составной частью соединения магния или соединения переходного металла.

Катализаторы металлоценового типа могут представлять собой металлоцены, активированные алюмоксаном, либо ионизировающим агентом, как описано, например, в патентной заявке ЕР-500 944-А1 (Mitsui Toatsu Chemicals).

Наиболее предпочтительны катализаторы типа Циглера. Среди них конкретные примеры включают по меньшей мере один переходный металл, выбранный из групп IIIВ, IVB, VB и VIB, магний и по меньшей мере один галоген. Хорошие результаты получены с применением катализаторов, включающих:

от 10 до 30 мас.% переходного металла, предпочтительно от 15 до 20 мас.%,

от 20 до 60 мас.% галогена, предпочтительно от 30 до 50 мас.%,

от 0,5 до 20 мас.% магния, обычно от 1 до 10 мас.%,

от 0,1 до 10 мас.% алюминия, обычно от 0,5 до 5 мас.%,

остальная часть обычно состоит из элементов, оставшихся от продуктов, использованных для их производства, например углерода, водорода и кислорода. Переходный металл и галоген предпочтительно представляют собой титан и хлор.

Реакции полимеризации, конкретно с применением катализатора Циглера, обычно осуществляют в присутствии сокатализатора. Можно применять любой сокатализатор, известный в данной области техники, особенно соединения, включающие по меньшей мере одну химическую связь алюминий-углерод, например необязательно галогенированные, алюмоорганические соединения, которые могут включать кислород или элемент I группы Периодической таблицы, а также алюмоксаны. Конкретные примеры включают алюмоорганические соединения триалкилалюминия, например триэтилалюминий, триалкенилалюминий, например триизопропенилалюминий, моно- и диалкоксиды алюминия, такие как этоксид диэтилалюминия, моно- и дигалогенированный алкилалюминий, например хлорид диэтилалюминия, моно- и дигидриды алкилалюминия, например гидрид дибутилалюминия, и алюмоорганические соединения, включающие литий, например LiAl(C2 H5)4. Хорошо подходят алюмоорганические соединения, особенно негалогенированные. Особенно предпочтительны триэтилалюминий и триизобутилалюминий.

Предпочтительно катализатор на основе хрома включает нанесенный катализатор на основе оксида хрома, на носителе, содержащем оксид титана, например композитном носителе на основе оксида кремния и оксида титана. Особенно предпочтительный катализатор на основе хрома может включать от 0,5 до 5 мас.% хрома, предпочтительно около 1 мас.% хрома, например 0,9 мас.% хрома в расчете на массу хромсодержащего катализатора. Носитель включает по меньшей мере 2 мас.% титана, предпочтительно примерно от 2 до 3 мас.% титана, более предпочтительно около 2,3 мас.% титана в расчете на массу хромсодержащего катализатора. Катализатор на основе хрома может обладать удельной площадью поверхности, составляющей от 200 до 700 м2/г, предпочтительно от 400 до 550 м2/г и объемной пористостью, составляющей более чем 2 см3/г, предпочтительно от 2 до 3 см3/г.

Нанесенные на оксид кремния хромовые катализаторы в начале, как правило, подвергают стадии активации на воздухе при повышенной температуре активации. Температура активации предпочтительно составляет от 500 до 850°С, более предпочтительно от 600 до 750°С.

Примеры

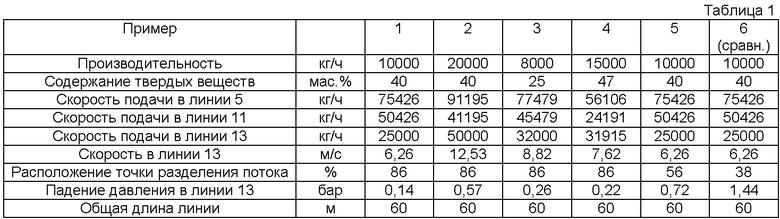

Приведенные ниже примеры основаны на конфигурации, показанной на фиг.1, в которой полимерсодержащую суспензию выгружают из реактора, производительность которого составляет от 8000 до 20000 кг/ч, концентрация твердых веществ составляет от 25 до 47 мас.%, а плотность суспензии составляет 446 кг/м3. Условия приведены в таблице 1 ниже: линия 5 представляет собой участок линии до точки разделения потока, линия 13 представляет собой участок линии после точки разделения потока, а линия 11 представляет собой рециркуляционный контур, ведущий обратно в реактор. Длина линии между реактором и сосудом, находящимся ниже по течению, составляет 60 м. В примерах с 1 по 4 разделение потока происходит в месте, расположенном на расстоянии, составляющем 86% длины линии. В примере 5 разделение потока происходит в месте, расположенном на расстоянии, составляющем 57% длины линии, а в примере 6 (сравнительном) разделение потока происходит в месте, расположенном на расстоянии, составляющем 37% длины линии.

Пример 1 можно считать базовым вариантом. В примерах 2, 3 и 4 показана значительная гибкость настоящего изобретения; если разделение потока осуществляют в том же положении, можно осуществлять работу при большом разнообразии производительностей и содержаний твердых веществ. В примере 5 показана точка разделения, находящаяся дальше от сосуда, находящегося ниже по течению. Пример 6 является сравнительным примером, в котором разделение потока происходит раньше, чем в середине линии.

Сравнительный пример 6 можно непосредственно сравнить с примерами 1 и 5, во всех трех используется одна и та же производительность и то же содержание твердых веществ, массовые скорости подачи совпадают в этих примерах во всех трех линиях, скорость совпадает в линии 13. Единственное различие состоит в расположении точки разделения потока, и это означает, что в примере 6 вероятность засорения или седиментации значительно выше, чем в двух других случаях. Следует также заметить, что значение падения давления в линии 13 в примере 6 является нежелательным, поскольку оно превышает 1 бар, в то время как оно составляет менее 1 бар в примерах 1 и 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ РЕАКТОР ДЛЯ ПОЛИМЕРИЗАЦИИ | 2007 |

|

RU2440842C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОМОДАЛЬНОГО ПОЛИОЛЕФИНОВОГО ПОЛИМЕРА С УЛУЧШЕННЫМ УДАЛЕНИЕМ ВОДОРОДА | 2010 |

|

RU2553292C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2010 |

|

RU2544551C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466787C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2469048C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

| СПОСОБЫ ОЧИСТКИ РАСПРЕДЕЛИТЕЛЬНОЙ ТАРЕЛКИ В РЕАКТОРНОЙ СИСТЕМЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2493904C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2672566C1 |

| СПОСОБ УМЕНЬШЕНИЯ ОТЛОЖЕНИЙ В ПОЛИМЕРИЗАЦИОННЫХ СОСУДАХ | 2008 |

|

RU2470037C2 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

Изобретение связано со средствами для перемещения олефиновых полимеров в фазе суспензии. Описан способ переноса потока суспензии, содержащей полимер, через переходную линию из первого полимеризационного реактора во второй полимеризационный реактор, в котором до подачи из переходной линии во второй полимеризационный реактор поток суспензии разделяют на два потока, первый из которых возвращают в первый реактор, в то время как второй поток проходит во второй реактор, причем длина переходной линии между первым реактором и точкой разделения потока больше, чем длина переходной линии между вторым реактором и точкой разделения потока. Описаны также варианты способа переноса потока суспензии. Технический результат - снижение проблем, связанных с седиментацией и засорением переходной линии между первым и вторым реактором полимеризации. 4 н. и 11 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

1. Способ транспортирования потока суспензии, содержащей полимер, через переходную линию из полимеризационного реактора в сосуд, находящийся ниже по течению, в котором до подачи в сосуд, находящийся ниже по течению, поток суспензии разделяют на два потока, первый из них возвращают в точку, находящуюся выше по течению от места разделения потока, а второй поток проходит в сосуд, находящийся ниже по течению, причем точка разделения потока находится дальше, чем на середине переходной линии между реактором и сосудом, находящимся ниже по течению.

2. Способ по п.1, в котором сосуд, находящийся ниже по течению, представляет собой второй реактор полимеризации.

3. Способ по п.1, в котором длина линии между первым реактором и местом разделения потока превышает длину линии между сосудом, находящимся ниже по течению, и местом разделения потока по меньшей мере в 2 раза, предпочтительно по меньшей мере в 4 раза и более предпочтительно по меньшей мере в 10 раз.

4. Способ по п.1, в котором средняя скорость подачи в течение любого периода длительностью 5 мин выше по течению от точки разделения потока изменяется менее чем на 50%, предпочтительно менее чем на 10% в течение любого периода длительностью 4 ч, предпочтительно в течение любого периода длительностью 12 ч.

5. Способ по п.1, в котором среднее падение давления между первым полимеризационным реактором и местом разделения потока в течение любого периода длительностью 5 мин изменяется менее чем на 30%, предпочтительно менее чем на 15% в течение любого периода длительностью 4 ч, предпочтительно в течение любого периода длительностью 12 ч.

6. Способ по п.1, в котором часть первого потока или весь первый поток возвращают в переходную линию в точку, находящуюся выше по течению от места разделения потока, таким образом образуется рециркуляционный контур.

7. Способ по любому из пп.1-5, в котором первый поток возвращают в первый реактор в точке, находящейся выше по течению от места разделения потока.

8. Способ по п.1, в котором концентратор твердых веществ расположен в точке разделения потока в переходной линии.

9. Способ по п.8, в котором концентратор твердых веществ представляет собой гидроциклон, поток, направляемый в сосуд, находящийся ниже по течению, представляет собой концентрированный основной поток из гидроциклона, а поток, возвращаемый в точку, находящуюся выше по течению, представляет собой поток легких фракций с высоким содержанием разбавителя, поступающий из гидроциклона.

10. Способ транспортировки первого потока суспензии, содержащей полимер, через переходную линию, из полимеризационного реактора в сосуд, находящийся ниже по течению, в котором второй поток суспензии, который возвратили из точки, находящейся ниже по течению, вводят в первый поток суспензии до подачи в сосуд, находящийся ниже по течению, причем точка ввода второй суспензии расположена до середины переходной линии между реактором и точкой возврата, находящейся ниже по течению.

11. Способ по п.10, в котором второй поток суспензии возвращают непосредственно из сосуда, находящегося ниже по течению, и/или из переходной линии.

12. Способ по п.10, в котором длина линии между первым реактором и местом ввода второго потока суспензии составляет менее половины, предпочтительно менее четверти и наиболее предпочтительно менее одной десятой длины переходной линии между точкой возврата, находящейся ниже по течению, и местом ввода второй суспензии.

13. Способ транспортировки потока суспензии, содержащей полимер, через переходную линию, из полимеризационного реактора в сосуд, находящийся ниже по течению, в котором до вхождения в сосуд, находящийся ниже по течению, поток суспензии разделяют на два потока, первый из них возвращают в точку, находящуюся выше по течению от места разделения потока, через рециркуляционную линию, второй поток проходит в сосуд, находящийся ниже по течению, а третий поток суспензии, который возвратили из точки, находящейся ниже по течению, до его входа в сосуд, находящийся ниже по течению, вводят во второй поток.

14. Способ по п.10 или 13, в котором поток или потоки подаваемого катализатора и/или часть или все потоки реагентов, поступающих в один или все реакторы, вводят в переходную линию или линию рециркуляции.

15. Способ транспортировки потока суспензии, содержащей полимер, через переходную линию, из полимеризационного реактора в сосуд, находящийся ниже по течению, в котором до подачи в сосуд, находящийся ниже по течению, поток суспензии поддерживают в условиях полимеризации с целью снижения концентрации по меньшей мере одного из реагентов, присутствующих в потоке по меньшей мере на 50 мол.%, предпочтительно по меньшей мере на 90 мол.%, при увеличении массы полимера, присутствующего в потоке не более чем на 5 мас.%, предпочтительно не более чем на 1 мас.%, до ввода в сосуд, находящийся ниже по течению, который предпочтительно является полимеризационным.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ЕР 1415999 A1, 06.05.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209213C1 |

| JP 0008012706, 16.01.1996. | |||

Авторы

Даты

2012-10-20—Публикация

2008-05-13—Подача