Изобретение относится к получению синтетических каучуков, в частности к получению бутилкаучука.

Известен способ получения бутилкаучука путем сополимеризации изобутилена и изопрена, в котором в качестве реакционной среды используется углеводородный растворитель, в частности изопентан, а для инициирования реакции полимеризации используется протонированный комплекс металлорганического соединения. Температура полимеризации составляет от -70 до -90oС. После полимеризатора реакционную смесь направляют на стадию выделения и сушки каучука (Синтетический каучук под редакцией И.В. Гармонова. Л.: Химия, 1983 г., стр. 299-300).

Основным недостатком этого способа является высокая вязкость получающихся растворов, не позволяющая работать с высокой концентрацией каучука в реакционной среде.

Наиболее близким к предлагаемому является способ получения бутилкаучука путем сополимеризации изобутилена с изопреном, где в качестве реакционной среды используется метилхлорид, не являющийся растворителем для бутилкаучука, а для инициирования реакции полимеризации используется катализатор Фриделя - Крафтса, в частности алюминийхлорид. Температура полимеризации составляет от -80 до -100oС, при этом образующийся каучук находится в реакционной среде в виде тонкодисперсной суспензии. После полимеризатора реакционную смесь направляют на стадию выделения и сушки каучука (В.М. Соболев, И. В. Бородина. Промышленные синтетические каучуки. М.: Химия, 1977 г., стр. 175-177).

Основным недостатком этого способа является свойство мелких частиц агломерироваться, превращаясь в ком, налипать на внутренние устройства реактора и, в результате, приводить к прекращению процесса и выводу реактора на промывку, причем с ростом концентрации в полимеризаторе возрастает вероятность загрязнения реакционного пространства склонным к агломерации и прилипанию полимером. Таким образом, в данном процессе необходимо выбирать оптимальные условия между длительностью непрерывной работы и концентрацией полимера в реакторе.

Задачей настоящего изобретения является увеличение продолжительности непрерывной работы полимеризатора при увеличенных концентрациях полимера в реакционной смеси, поступающей на дегазацию, снижение энергозатрат и увеличение производительности процесса.

Указанный результат достигается предлагаемым способом получения бутилкаучука путем сополимеризации изобутилена и изопрена при пониженной температуре в присутствии катализатора Фриделя - Крафтса с использованием в качестве реакционной среды метилхлорида с образованием полимеризационной реакционной смеси твердого полимера в метилхлориде с последующей дегазацией этой смеси, причем перед дегазацией реакционную массу пропускают через гидроциклон, из периферийной зоны которого отбирают поток, возвращаемый на полимеризацию, а из центральной зоны - поток, направляемый на дегазацию.

Компоненты для получения бутилкаучука формируются из, по крайней мере, одной из нижеперечисленных смесей:

- исходная шихта из изобутилена, изопрена и метилхлорида,

- вышеуказанный возвратный поток из гидроциклона и исходная шихта, смешиваемые в гидроструйном аппарате при подаче их в полимеризатор,

- вышеуказанный возвратный поток из гидроциклона, возвратный продукт из изобутилена, изопрена и метилхлорида после дегазации взвеси каучука, смешиваемые в отдельном гидроструйном аппарате, при подаче исходных мономеров непосредственно в полимеризатор, при этом катализаторный раствор подают либо в полимеризатор, либо в любой из возвратных потоков.

Гидроструйный аппарат представляет собой гидроструйный насос и служит для осуществления процесса взаимного перемешивания вышеуказанных потоков и последующего их совместного транспортирования.

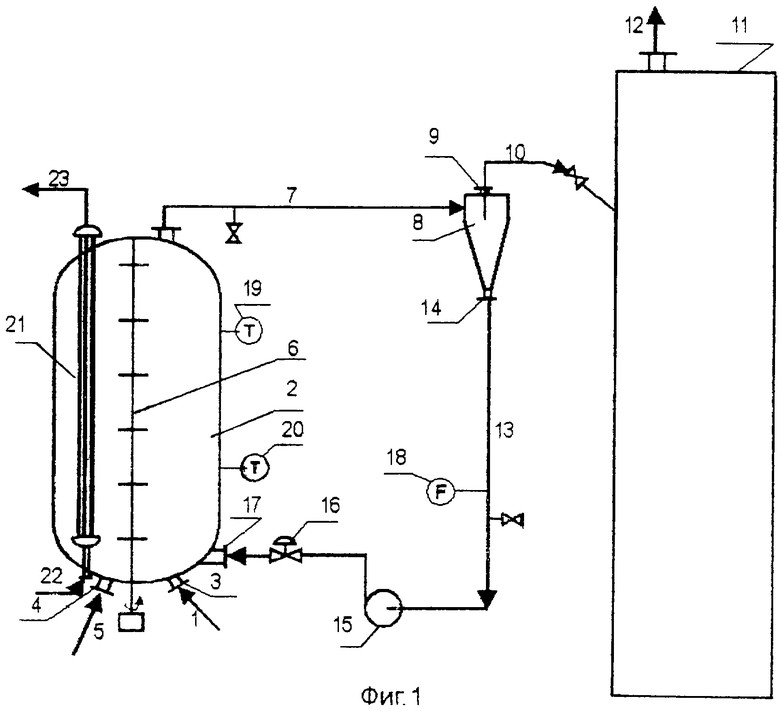

Процесс получения бутилкаучука осуществляется по схеме, изображенной на фиг.1.

Смесь мономеров в растворе метилхлорида (шихту) подают (поток 1) в реактор 2 через штуцер 3. Одновременно в реактор 2 через штуцер 4 подают раствор хлорида алюминия в метилхлориде (поток 5). Реакционную смесь интенсивно перемешивают многоярусной мешалкой 6. Температуру в реакторе 2 выдерживают изменением подачи катализаторного раствора.

Взвесь образовавшегося бутилкаучука направляют (поток 7) в цилиндрическую часть гидроциклона 8 по касательной к стенке. Суспензия каучука, приобретая вращательное движение и проходя сначала цилиндрическую, а затем и коническую часть гидроциклона 8 и под действием центробежной силы, разделяется на два потока, отличающиеся по плотности. Менее плотная часть располагается в центральной части гидроциклона, а более плотная отбрасывается на периферию. Менее плотную часть потока, содержащую в концентрированном виде наиболее крупные частицы каучука, выводят через штуцер 9 гидроциклона 8 потоком 10 в дегазатор 11, где производят отпарку метилхлорида и незаполимеризовавшихся мономеров (возвратного продукта) от каучука. Возвратный продукт (поток 12) направляют на переработку. После соответствующей подготовки, заключающейся в выделении продукта, пригодного для полимеризации (смесь: метилхлорид, изобутилен, изопрен), возвратный продукт направляют на приготовление шихты. Более плотный поток 13, содержащий в разбавленном виде мелкие частицы каучука, через штуцер 14 гидроциклона 8 насосом 15 через регулирующий клапан 16 направляют в реактор 2 через штуцер 17. Во время процесса регулируют расход потока 13 и фиксируют его расходомером 18, замеряют концентрацию каучука в полимеризаторе и в потоке, поступающем на насос 15. Для отвода тепла, образующегося в результате протекания реакции полимеризации, и для поддержания необходимой температуры по высоте реактора в точках 19 и 20 в теплообменные элементы 21 подают потоком 22 жидкий этилен, который выводят в парообразном виде потоком 23. В этом процессе за счет вывода на дегазацию преимущественно крупных частиц полимера (поток 10), которые наиболее склонны к агломерации и налипанию на внутренние устройства, снижается вероятность загрязнения полимеризатора. В результате отбора разбавленной суспензии из периферийной зоны гидроциклона в значительной степени увеличивается концентрация суспензии, поступающей на дегазацию (поток 10). Поскольку поток разбавленной суспензии (поток 13) направляют обратно в полимеризатор, а он практически не содержит крупных частиц полимера, время пребывания крупных частиц в реакционной зоне сокращается, что благоприятно отражается на продолжительности непрерывной работы реактора. Поток разбавленной суспензии (поток 13), направляемый в полимеризатор, снижает концентрацию полимера в нем, что также уменьшает вероятность забивки полимеризатора.

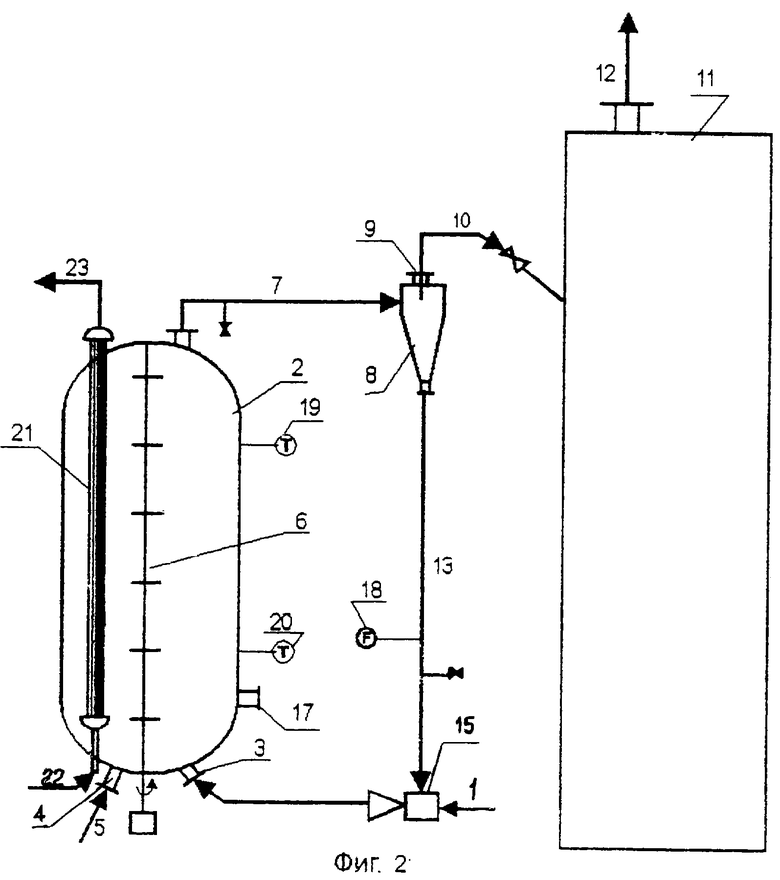

На фиг.2 изображена схема варианта осуществления способа, когда насос 15 заменен гидроструйным аппаратом, в котором в качестве рабочей жидкости используют шихту.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Процесс получения бутилкаучука осуществляли по схеме, изображенной на фиг.1.

Смесь мономеров в растворе метилхлорида, содержащую 25 мас.% изобутилена, 0,5 мас.% изопрена и 74,5 мас.% метилхлорида (шихту) подавали в реактор 2 через штуцер 3 в количестве 15 т/ч. Одновременно в реактор 2 через штуцер 4 подавали раствор хлорида алюминия в метилхлориде с концентрацией 0,1 мас. %. Реакционную смесь интенсивно перемешивали многоярусной мешалкой 6. Температуру в реакторе 2 выдерживали в пределах минус 92 - минус 88oС, регистрируя ее термометрами сопротивления в точках 19 и 20.

Взвесь образовавшегося бутилкаучука направляли (поток 7) в гидроциклон 8. Менее плотную часть потока, содержащую в концентрированном виде наиболее крупные частицы каучука, выводили через штуцер 9 гидроциклона 8 в дегазатор 11. Более плотный поток, содержащий в разбавленном виде мелкие частицы каучука, через штуцер 14 гидроциклона 8 насосом 15 через регулирующий клапан 16 направляли в реактор 2 через штуцер 17. Во время процесса регулировали расход от насоса 15, замеряли концентрацию каучука в полимеризаторе и в потоке 13, поступающем на насос 15. Концентрацию каучука в потоке 10, поступающем на отгонку метилхлорида и незаполимеризовавшихся мономеров, определяли по полученному каучуку. Процесс проводили до тех пор, пока мощность на валу мешалки 6 не превысила номинал.

Пример 2

Процесс проводили так же, как в примере 1, но катализаторный раствор (поток 5) подавали на всасывание насоса 15, а не в штуцер 4.

Пример 3

Процесс проводили так же, как в примере 1, но вместо насоса 15 использовали гидроструйный аппарат, в котором рабочей жидкостью была шихта (поток 1) (фиг.2).

Пример 4

Процесс проводили так же, как в примере 3, но смесь мономеров в реактор подавали отдельно в штуцер 17, а рабочей жидкостью был возвратный продукт после дегазации взвеси каучука, содержащий 3-5% изобутилена.

Пример 5

Процесс проводили так же, как в примере 4, но катализаторный раствор подавали в поток возвратного продукта после дегазации взвеси каучука, направляемого на гидроструйный аппарат.

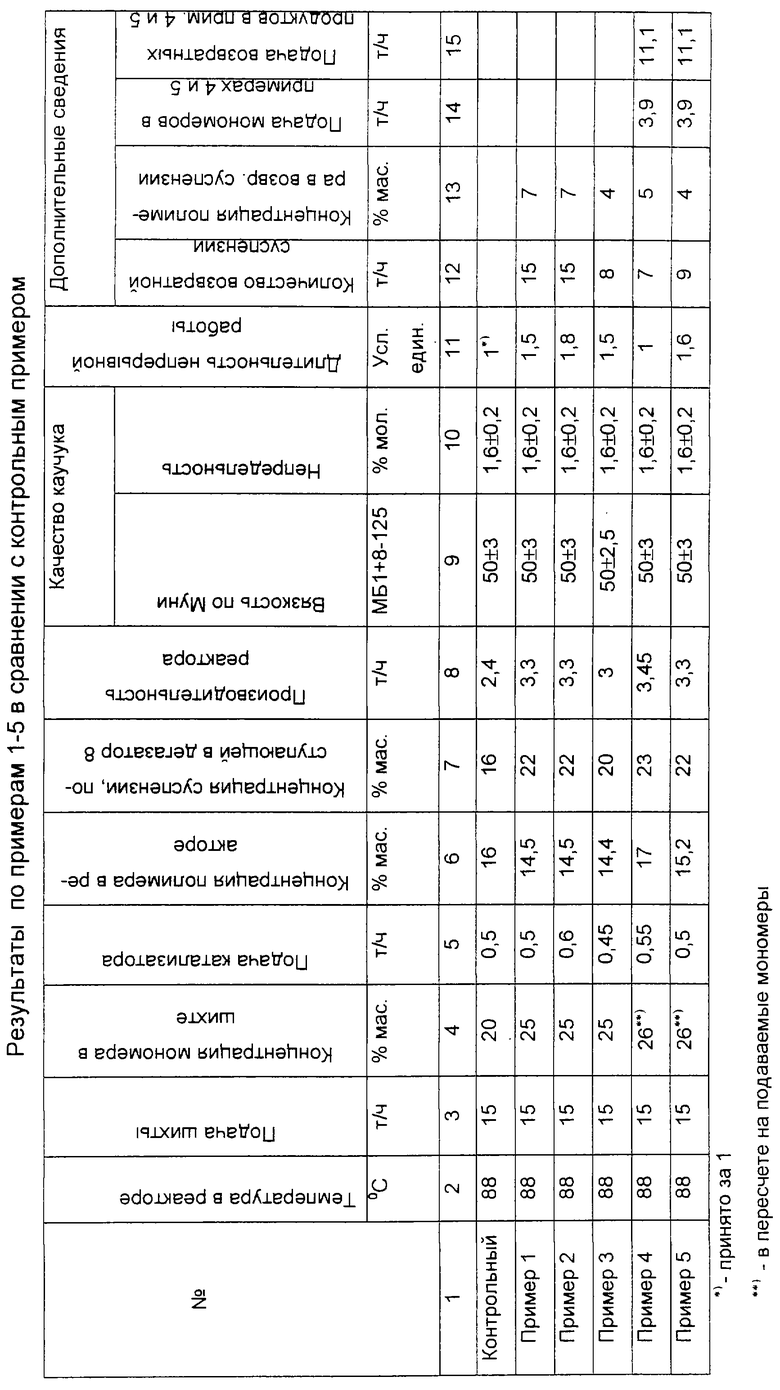

Результаты, полученные в примерах 1-5, приведены в таблице в сравнении с контрольным пробегом (по прототипу).

Во всех примерах достигнуто значительное увеличение концентрации полимера в суспензии, поступающей на дегазацию (столбец 7), что приводит к сокращению энергозатрат, снижению концентрации полимера в реакторе (столбец 6), что приводит к увеличению длительности непрерывной работы реактора (столбец 11) и производительности реактора (столбец 8) (см. табл.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

Изобретение относится к получению синтетических каучуков, в частности к получению бутилкаучука. Способ получения бутилкаучука осуществляют путем сополимеризации изобутилена и изопрена при пониженной температуре в присутствии катализатора Фриделя - Крафтса с использованием в качестве реакционной среды метилхлорида с образованием полимеризационной реакционной смеси твердого полимера в метилхлориде с последующей дегазацией этой смеси. Способ, отличающийся тем, что перед дегазацией реакционную смесь пропускают через гидроциклон, из периферийной зоны которого отбирают поток, возвращаемый на сополимеризацию, а из центральной зоны - поток, направляемый на дегазацию. Исходные компоненты для получения бутилкаучука формируются из по крайней мере одной из нижеперечисленных смесей: из исходной шихты из изобутилена, изопрена и метилхлорида; из возвратного потока из гидроциклона и исходной шихты, смешиваемые в гидроструйном аппарате; вышеуказанного возвратного потока из гидроциклона, возвратного продукта из изобутилена, изопрена и метилхлорида после дегазации взвеси каучука, смешиваемые в гидроструйном аппарате при подаче мономеров непосредственно в полимеризатор. Катализаторный раствор подают в любой поток, возвращаемый на сополимеризацию либо в полимеризатор. 2 ил., 1 табл.

Способ получения бутилкаучука путем сополимеризации изобутилена и изопрена при пониженной температуре в присутствии катализатора Фриделя - Крафтса с использованием в качестве реакционной среды метилхлорида с образованием полимеризационной реакционной смеси твердого полимера в метилхлориде с последующей дегазацией этой смеси, отличающийся тем, что перед дегазацией реакционную смесь пропускают через гидроциклон, из периферийной зоны которого отбирают поток, возвращаемый на сополимеризацию, а из центральной зоны - поток, направляемый на дегазацию, при этом исходные компоненты для получения бутилкаучука формируются из по крайней мере одной из нижеперечисленных смесей: исходная шихта из изобутилена, изопрена и метилхлорида; вышеуказанный возвратный поток из гидроциклона и исходная шихта, смешиваемые в гидроструйном аппарате при подаче их в полимеризатор; вышеуказанный возвратный поток из гидроциклона, возвратный продукт из изобутилена, изопрена и метилхлорида после дегазации взвеси каучука, смешиваемые в отдельном гидроструйном аппарате, при подаче исходных мономеров непосредственно в полимеризатор, при этом каталитизаторный раствор подают либо в полимеризатор, либо в любой из возвратных потоков.

| СОБОЛЕВ В.М | |||

| и др | |||

| Промышленные синтетические каучуки | |||

| - М.: Химия, 1977, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Синтетический каучук/ Под ред | |||

| И.В | |||

| ГАРМОНОВА | |||

| - Л.: Химия, 1983, с | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

Авторы

Даты

2003-07-27—Публикация

2002-04-01—Подача