Область техники, к которой относится изобретение

Настоящее изобретение касается системы впрыска раствора катализатора окисления в поток топлива или поток выхлопных газов и, более конкретно, системы, которая избирательно впрыскивает раствор катализатора окисления с учетом температуры выхлопа.

Уровень техники

Выхлоп двигателей внутреннего сгорания, в том числе дизельных двигателей, бензиновых двигателей, двигателей, работающих на газовом топливе, и других известных в технике двигателей представляет собой сложную смесь загрязнителей воздуха. Эти загрязнители воздуха могут содержать твердое вещество, известное как твердые частицы или сажа. Из-за возрастающей обеспокоенности состоянием окружающей среды стандарты на состав отработавших газов становятся более жесткими и количество твердых частиц, выбрасываемых двигателем, может регулироваться в зависимости от типа двигателя, его размера и/или его класса.

Один способ, внедренный производителями двигателей для того, чтобы соответствовать нормам по выбросу твердых частиц в окружающую среду, заключается в извлечении твердых частиц из потока выхлопных газов двигателя с помощью устройства, называемого сажевым фильтром. Сажевый фильтр представляет собой фильтр, обычно состоящий из проволочной сетки или керамического сотового наполнителя фильтра, который предназначен для захвата твердых частиц. К сожалению, использование сажевого фильтра в течение длительных периодов времени может привести к накоплению твердых частиц в наполнителе, в результате чего ухудшается функциональность фильтра и соответственно характеристики двигателя.

Накопления твердых частиц можно удалить из фильтра в ходе процесса, называемого регенерацией. Для запуска регенерации фильтра, температура твердых частиц, захваченных фильтром, должна подняться до порога сгорания, при котором твердые частицы могут медленно сгореть. Часто температура потока выхлопных газов, выбрасываемых из двигателя, поднимает температуру твердых частиц до значения, достаточного для регенерации. Тем не менее в некоторых ситуациях, таких как малая нагрузка двигателя или в зимние месяцы, температура выхлопа может быть недостаточна для увеличения температуры твердых частиц до нужного порога сгорания.

Один путь решения этой проблемы заключается в том, чтобы искусственно уменьшить порог сгорания накопленных твердых частиц до температуры ниже температуры выхлопа, чтобы можно было добиться регенерации. Пример системы, которая реализует этот способ, описан в патенте US №6397584 (патент 584), Салват (Salvat) и другие, 4 июня 2002 г. А именно, в патенте 584 описана система, способствующая регенерации сажевого фильтра, встроенного в магистраль выхлопа дизельного двигателя транспортного средства. Эта система содержит добавку, которая непрерывно впрыскивается в топливный бак двигателя. Добавка смешивается с топливом и смесь сгорает, в результате чего вырабатывается поток выхлопных газов, содержащий частицы сажи, связанные с металлическим соединением. Температура воспламенения частиц, связанных с соединением, ниже температуры воспламенения частиц, не связанных с соединением. Когда температура потока выхлопных газов двигателя достигает уменьшенной температуры воспламенения, частицы сажи и металлические соединения сгорают, после чего остается зола, которая может быть эффективно извлечена из фильтра при периодическом техническом обслуживании двигателя.

Хотя система из патента 584 может подходящим образом регенерировать сажевый фильтр, она может быть дорогой и она не лишена проблем. В частности, ситуации низкой температуры, в которых требуется впрыск добавки, могут возникать периодически и, так как в системе из патента 584 добавка впрыскивается всегда, некоторое количество добавки может расходоваться бесполезно. Бесполезно расходуемая добавка увеличивает стоимость системы. Кроме того, так как добавка преобразуется в золу в процессе регенерации, избыточные количество добавки может привести к избыточным количествам золы. Так как интервал между техническими обслуживаниями двигателя может, по меньшей мере, частично основываться на скорости накопления золы внутри сажевого фильтра, то избыточные количества золы могут значительно уменьшить интервал между техническими обслуживаниями. Уменьшенный интервал между техническими обслуживаниями, помимо создания неудобства владельцу транспортного средства, также приводит к увеличению эксплуатационных расходов на транспортное средство.

Система, соответствующая настоящему изобретению, решает одну или несколько из упомянутых выше проблем.

Раскрытие изобретения

Один аспект настоящего изобретения касается системы обработки выхлопа. Система обработки выхлопа может включать в себя катализатор, приспособленный для снижения значения порога сгорания компонента выхлопа, и форсунку, работающую с целью избирательного пропуска катализатора к компонентам выхлопа. Система обработки выхлопа может дополнительно включать в себя управляющее устройство, взаимодействующее с форсункой. Управляющее устройство может быть выполнено так, чтобы определять температуру потока выхлопных газов и управлять форсункой с целью пропуска катализатора, если значение порога сгорания превышает определенную температуру.

Еще один аспект настоящего изобретения касается способа обработки выхлопа. Способ может включать в себя следующее: собирают компонент выхлопа и определяют температуру собранного компонента. Кроме того, способ может дополнительно включать в себя следующее: смешивают катализатор с компонентом с целью снижения порога сгорания собранного компонента в случае, когда порог сгорания больше определенной температуры.

Краткое описание чертежей

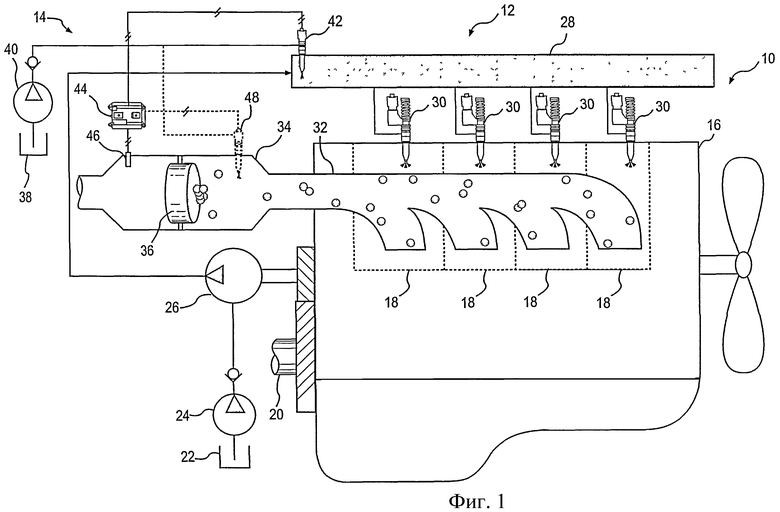

Фиг.1 - вид, схематически показывающий типовую энергетическую установку, соответствующую изобретению; и

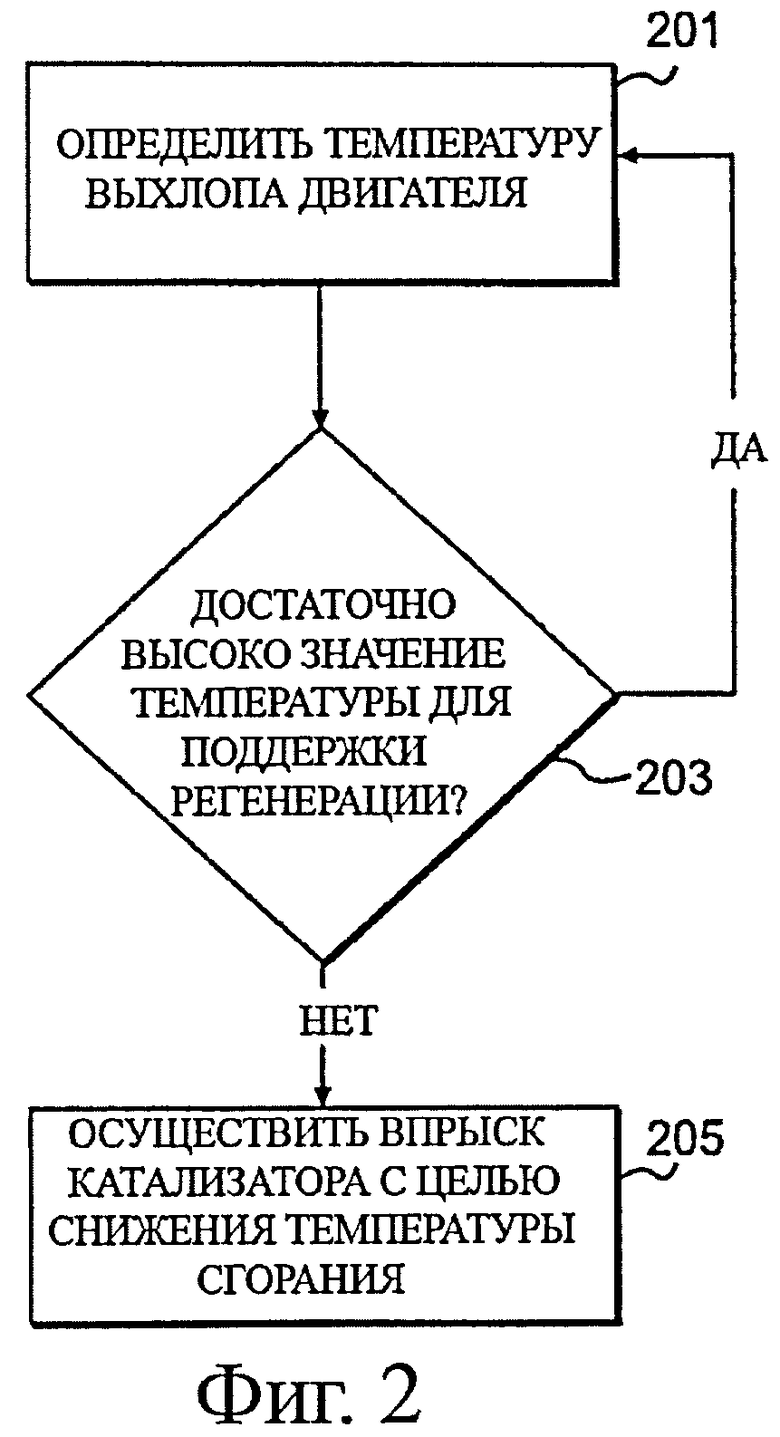

фиг.2 - блок-схема, показывающая типовую работу энергетической установки с фиг.1, которая соответствует изобретению.

Осуществление изобретения

На фиг.1 показана энергетическая установка, содержащая силовой агрегат 10, топливную систему 12 и систему 14 обработки выхлопа. В одном варианте осуществления изобретения энергетическая установка может быть установлена на подвижном транспортном средстве, например пассажирском транспортном средстве, специальном транспортном средстве, сельскохозяйственном транспортном средстве или строительном транспортном средстве. В качестве альтернативы, энергетическая установка может быть установлена на неподвижном устройстве, таком как промышленный теплогенератор или печь.

Для целей этого описания силовой агрегат 10 изображен и описан как четырехтактный дизельный двигатель. Тем не менее специалисту в рассматриваемой области ясно, что силовым агрегатом 10 может быть двигатель внутреннего сгорания другого типа, например бензиновый двигатель, двигатель, работающий на газовом топливе, или газотурбинный двигатель. Силовой агрегат 10 может содержать блок 16 цилиндров, который, по меньшей мере, частично ограничивает несколько камер 18 сгорания. В показанном варианте осуществления изобретения силовой агрегат 10 содержит четыре камеры сгорания. Тем не менее предусмотрено, что силовой агрегат 10 может содержать большее или меньшее количество камер сгорания и камеры сгорания могут быть расположены «в ряд» или «V-образно» или любым другим подходящим образом.

Как также показано на фиг.1, силовой агрегат 10 может содержать коленчатый вал 20, который с возможностью вращения расположен внутри блока 16 цилиндров. Соединительная тяга (не показана) может соединять несколько поршней (не показаны) с коленчатым валом 20, так что поступательное движение каждого поршня в соответствующей камере сгорания приводит к вращению коленчатого вала 20. Аналогично вращение коленчатого вала 20 может приводить к поступательному движению поршней. Вращение коленчатого вала 20 может являться результатом функционирования силового агрегата 10, что нужно для совершения определенной работы, например вращения генератора или вращения одного или нескольких приводных валов соответствующего транспортного средства.

Топливная система 12 может содержать топливный бак 22. Топливный бак 22 может быть выполнен так, чтобы содержать топливо, например дизельное топливо. Топливо из топливного бака 22 может быть изначально извлечено в систему топливных магистралей с помощью перекачивающего насоса 24, который может сообщаться с баком и насосом 26 высокого давления. Мощности перекачивающего насоса 24 может быть достаточно, по меньшей мере, для перекачивания топлива из бака 22 к насосу 26 высокого давления. Насос 26 высокого давления приводится в действие или непосредственно, или косвенно от вращения коленчатого вала 20. Например, система зацепляющихся шестерней между коленчатым валом 20 и входом вала до насоса 26 высокого давления может обеспечить пропорциональное требуемое вращение. Согласно одному варианту осуществления изобретения, вращение коленчатого вала 20 может создать давление топлива на выходе насоса 26 высокого давления, равное примерно 300 МПа.

Насос 26 высокого давления также может сообщаться с аккумуляторной топливной системой 28 высокого давления и может быть выполнен так, чтобы перекачивать находящееся под давлением топливо в аккумуляторную топливную систему 28 высокого давления. Аккумуляторная топливная система 28 высокого давления, также называемая топливным коллектором, может сообщаться с одной или несколькими топливными форсунками 30. Как показано на фиг.1, каждая форсунка может быть расположена внутри одной из четырех камер 18 сгорания. Таким образом, аккумуляторная топливная система 28 высокого давления может обеспечить подачу топлива под нужным давлением, созданным насосом 26 высокого давления, к каждой топливной форсунке 30. При такой конструкции описанной здесь системы подачи топлива каждая топливная форсунка 30 может избирательно перекачивать находящееся под давлением топливо от аккумуляторной топливной системы 28 высокого давления в соответствующую одну из камер 18 сгорания.

Также топливная система 12 может работать вместе с системой 14 обработки выхлопа. Система 14 обработки выхлопа может содержать выхлопной коллектор 32 с выхлопными каналами, каждый выхлопной канал сообщается с соответствующей камерой 18 сгорания силового агрегата 10. Выхлопной коллектор 32 может выбрасывать поток выхлопных газов из силового агрегата 10 по направлению к картеру 34, расположенному ниже по направлению потока от выхлопного коллектора 32.

Картер 34 системы 14 обработки выхлопа может представлять собой цилиндрическую или пустотелую трубу, предназначенную для направления выхлопных газов и твердых частиц из силового агрегата 10 для обработки с помощью различных устройств регулирования выбросов. В одном варианте осуществления изобретения выхлопной коллектор 32 может быть выполнен как единое целое с картером 34. Например, выхлопной коллектор и картер могут быть отштампованы или выкованы из металла как единое целое. В качестве альтернативы, выхлопной коллектор 32 может быть прикреплен к картеру 34 с помощью одного или нескольких крепежных средств (например, заклепок, болтов и гаек и т.д.) или с помощью деформации (например, подгибания). Картер 34 также может представлять собой конструкционную опору, по меньшей мере, для одного устройства регулирования выбросов системы.

По меньшей мере, одно устройство регулирования выбросов системы 14 обработки выхлопа может содержать сажевый фильтр 36. Сажевый фильтр 36 может быть расположен поперек ширины цилиндра (то есть в поперечном сечении) картера 34. Более того, сажевый фильтр 36 может быть или съемным или может быть неподвижно прикреплен по периметру к картеру 34. Сажевый фильтр 36 может быть любым фильтром из следующего списка: дизельный сажевый фильтр (ДСФ), например, кордиеритовый или фильтр из карбида кремния, представляющий собой стенку, через которую проходит поток, проточный фильтр из металлических волокон или фильтр неполного потока. Согласно одному варианту осуществления настоящего изобретения сажевый фильтр 36 может быть фильтром в виде стенки, через которую проходит поток, с эффективностью фильтрации твердых частиц, составляющей, по меньшей мере, 99%. Более того, предусмотрено, что система 14 обработки выхлопа может содержать другие компоненты, такие как, например, турбина, система рециркуляции выхлопных газов, устройство обработки катализатором или любой другой системный компонент, известный в технике.

Также система 14 обработки выхлопа может содержать устройства, обеспечивающие подачу раствора катализатора в топливо или поток выхлопных газов. В частности, система 14 обработки выхлопа может содержать бак 38 с катализатором, предназначенный для хранения катализатора. Катализатор, также известный как топливный катализатор (ТК), может содержать, например, платину, медь, церий, марганец и/или соединения железа. Примеры промышленных катализаторов, предлагаемых для использования, содержат следующие катализаторы: Eolys®, продаваемый компанией Rhodia; Platinum Plus®, продаваемый компанией Clean Diesel Technologies; Octimax 4800®, продаваемый компанией Octel; и ММТ, продаваемый компанией Ethyl Corporation. Катализатор может быть извлечен из бака 38 с катализатором с помощью насоса 40, который сообщается с баком 38 с катализатором. Насос 40 также может сообщаться с форсункой 42 катализатора, чтобы он мог подавать катализатор к форсунке.

Как показано на фиг.1, форсунка 42 катализатора может быть расположена на входном конце аккумуляторной топливной системы 28 высокого давления. В частности, форсунка 42 катализатора может быть установлена на аккумуляторной топливной системе 28 высокого давления так, чтобы сопло форсунки сообщалось с находящимся под давлением топливом аккумуляторной топливной системы 28. Хотя показано, что форсунка 42 катализатора сообщается с аккумуляторной топливной системой 28 высокого давления, в качестве альтернативы форсунка 42 может впрыскивать катализатор непосредственно в топливный бак 22, в топливные магистрали между баком 22 и аккумуляторной топливной системой 28 высокого давления или в топливные магистрали между аккумуляторной топливной системой 28 высокого давления и отдельными форсунками 30. В частности, может быть целесообразно впрыскивать катализатор как можно ближе к сажевому фильтру 36 вдоль длины магистрали с топливом или потоком выхлопных газов, чтобы улучшить чувствительность впрыска катализатора к неточности определения температуры. С другой стороны, впрыск катализатора слишком близко к сажевому фильтру 36 может не дать катализатору достаточное количество времени для тщательного смешивания с топливом или потоком выхлопных газов. Другие достоинства и модификации расположения форсунки катализатора в различных точках вдоль длины топливной системы 12 или системы 14 обработки выхлопов также ясны специалистам в рассматриваемой области.

В другом варианте осуществления настоящего изобретения в качестве альтернативы, форсунка катализатора может быть расположена так, чтобы выпрыскивать катализатор непосредственно в поток выхлопных газов системы 14 обработки выхлопов. Например, как показано на фиг.1, форсунка 48 катализатора может заменить форсунку 42 катализатора в случае, когда предпочтительно осуществлять впрыск в поток выхлопных газов, а не в топливо. В этом варранте осуществления изобретения форсунка 48 катализатора может быть установлена на картере 34 так, чтобы сопло форсунки сообщалось с потоком выхлопных газов, проходящим в картере 34. Так как форсунка 48 катализатора может быть расположена выше по направлению потока относительно сажевого фильтра 36, впрыск катализатора может влиять на регенерацию саженого фильтра 36.

Как показано на фиг.1, ниже по направлению потока относительно сажевого фильтра 36 может быть расположен датчик 46. Более конкретно, датчик 46 может быть установлен на картере 34 так, чтобы он измерял температуру потока выхлопных газов, проходящих в картере 34. В качестве альтернативы, датчик 46 может измерять температуру сажевого фильтра 36 и/или температуру твердых частиц, захваченных в нем. То есть датчик 46 может быть термически соединен с сажевым фильтром 36, чтобы определять его температуру. Также, при желании, датчик 46 также может быть расположен выше по направлению потока относительно фильтра 36. В любом варианте осуществления изобретения датчик 46 может генерировать сигнал, обозначающий температуру твердых частиц, захваченных фильтром 36.

Также система 14 обработки выхлопа может содержать управляющее устройство 44, такое как электронный блок управления двигателем (ЭБУД) или блок управления форсункой. Управляющее устройство 44 может быть расположено так, чтобы взаимодействовать с датчиком 46 и форсункой 42 катализатора, чтобы получать сигнал о температуре от датчика 46 и в ответ на этот сигнал передавать форсунке 42 катализатора сигнал о впрыске. С управляющим устройством 44 могут быть связаны различные контуры, например контур подачи питания, контур формирования сигнала, электромагнитный контур и другие соответствующие контуры. Более того, так как датчик 46 и форсунка 42 катализатора могут быть соединены с управляющим устройством 44 или проводами или беспроводным образом, то при желании управляющее устройство 44 может быть расположено в отдалении от картера 34 или аккумуляторной топливной системы 28 высокого давления.

В другом варианте осуществления настоящего изобретения температура потока выхлопных газов и сажевого фильтра может быть оценена управляющим устройством 44, а не измеряться датчиком 46. То есть управляющее устройство 44 может определять температуру в зависимости от переменных, связанных с одним или несколькими условиями эксплуатации силового агрегата 10 и/или соответствующего транспортного средства. Например, в памяти управляющего устройства 44 могут храниться одна или несколько схем эксплуатации двигателя, связанные с количеством потребляемого топлива, временем воспламенения, мощностью на выходном валу двигателя, частотой вращения двигателя, давлением наддува, температурой двигателя, отношением воздух/топливо и/или другими известными параметрами. Каждая из этих схем может иметь вид таблицы, графы и/или формул и содержать данные, полученные в лаборатории и/или при испытаниях силового агрегата 10. Управляющее устройство 44 может использовать одну или несколько из этих схем для оценки температуры, связанной с сажевым фильтром 36 для заданных условий эксплуатации силового агрегата 10.

Следовательно, управляющее устройство 44 может создавать и хранить непрерывную историю или измеренных, или оцененных данных о температуре, по которым могут приниматься решения о впрыске катализатора.

Блок-схема с фиг.2 показывает типовой способ, соответствующий одному варианту осуществления настоящего изобретения. В следующем разделе будет рассмотрена фиг.2 с целью лучшего понимания описанной системы.

Промышленная применимость

Описанная система обработки выхлопа, соответствующая настоящему изобретению, может быть применена в любом устройстве с камерой сгорания, например в двигателе, печи или любых других устройствах, известных в технике, в которых желательно извлекать твердые частицы из потока выхлопных газов. При необходимости описанная система обработки выхлопа может быть простым, недорогим и компактным решением для избирательного впрыска раствора топливного катализатора в поток топлива или поток выхлопных газов с учетом измеренной или оцененной температуры. Далее опишем работу силового агрегата 10, топливной системы 12 и системы 14 обработки выхлопа.

Как показано на фиг.1, топливо может храниться в топливном баке 22 и извлекаться оттуда с помощью перекачивающего насоса 24 с целью перемещения к насосу 26 высокого давления. Там давление топлива может быть значительно увеличено с целью подачи в аккумуляторную топливную систему 28 высокого давления, которая сообщается с топливными форсунками 30. Топливо может быть впрыснуто в камеры 18 сгорания силового агрегата 10 с помощью топливных форсунок 30, смешаться там с воздухом и сгореть с целью совершения механической работы, при этом создается поток выхлопных горячих газов. Поток выхлопных газов может содержать сложную смесь загрязнителей воздуха, которые могут включать в себя твердые частицы, такие как сажа. Выход сажи в окружающую среду может быть минимизирован, если поток выхлопных газов пройдет через сажевый фильтр 36 картера 34. Так как этот содержащий сажу поток выхлопных газов направляют из камер сгорания через сажевый фильтр 36, то сажа может накапливаться в фильтре, тем самым отрицательно влияя на характеристики двигателя.

Когда температура потока выхлопных газов выше температуры окисления сажи, то со временем сажа медленно «выгорает» в сажевом фильтре. Тем не менее когда температура потока выхлопных газов меньше температуры окисления сажи, например при малой нагрузке или в зимние месяцы, может быть желательно впрыскивать катализатор или в топливо или в поток выхлопных газов с целью снизить температуру окисления сажи. В частности, впрыск катализатора может увеличить скорость окисления сажи до уровня, достаточного для пассивной регенерации (то есть удаления сажи со скоростью, равной или превосходящей скорость отфильтровывания сажи). Катализатор, также известный как топливный катализатор (ТК), может содержать, например, платину, медь, церий, марганец и/или соединения железа. Эти окисленные металлы могут связываться с сажей, захваченной в сажевом фильтре, что производит каталитическое действие на окисление сажи. То есть окисленные металлы могут снизить температуру порога сгорания сажи до значения, меньшего температуры выхлопа, тем самым способствуя регенерации при сравнительно низкой температуре. В качестве альтернативы, в случае, когда впрыска топливного катализатора все еще недостаточно для ускорения пассивной регенерации, может быть использована пассивная-«плюс» конструкция, когда регенерацию активирует дополнительный источник нагревания.

Как показано на фиг.2, температура потока выхлопных газов, сажевого фильтра и/или частиц может быть определена датчиком 46 (этап 201). Данные о температуре могут быть переданы от датчика 46 на управляющее устройство 44. В качестве альтернативы, управляющее устройство 44 может оценивать температуру потока выхлопных газов на основе известного функционирования силового агрегата 10 (то есть определять в зависимости от параметров, связанных с силовым агрегатом 10 и/или соответствующим транспортным средством). Управляющее устройство 44 может сравнивать измеренную или оцененную температуру выхлопа с температурой порога сгорания твердых частиц с целью определения, достаточна ли температура выхлопа для поддержки регенерации (этап 203). Далее, если было определено, что температура выхлопа недостаточна для регенерации, то управляющее устройство 44 может послать сигнал о впрыске катализатора в форсунку катализатора, например форсунки 42 и 44 катализатора (этап 205). В одном варианте осуществления изобретения управляющее устройство 44 посылает сигнал о впрыске, если определили, что температура выхлопа устойчиво недостаточна для регенерации в течение конкретного промежутка времени.

Катализатор может быть впрыснут или в топливный бак 22, аккумуляторную топливную систему 28 высокого давления (например, с помощью форсунки 42 катализатора, как показано), топливные магистрали между топливным баком 22 и аккумуляторной топливной системой 28 высокого давления, или в топливные магистрали между аккумуляторной топливной системой 28 высокого давления и топливными форсунками 30. В качестве альтернативы, катализатор может быть впрыснут с помощью форсунки 48 катализатора в поток выхлопных газов в точке, расположенной выше по направлению потока от сажевого фильтра 36. Когда сажевый фильтр 36 прошел регенерацию или двигатель достиг достаточно высоких температур, управляющее устройство 44 может сообщить одной или нескольким форсункам катализатора о прекращении впрыска топливного катализатора.

Описанный порядок использования избирательного впрыска катализатора может быть идеальным способом получения более эффективного окисления захваченных твердых частиц. Например, было обнаружено, что при использовании фильтра в виде стенки, через которую проходит поток, примерно 99% топливных катализаторов могут быть отфильтрованы или оставлены в моторном масле. Более того, впрыск топливного катализатора может уменьшить температуру порога для пассивной регенерации на 100°C по сравнению со средней температурой сгорания, составляющей 300-350°C. То есть, твердые частицы могут окислять с такой же скоростью, с какой они фильтруются из выхлопа, даже при температуре, равной 250-300°C. Тем не менее зола, полученная при окислении частиц связанного топливного катализатора, может делать особенно желательным впрыск катализатора с помощью использования идей, описанных в настоящем изобретении.

Преимущество избирательной каталитической добавки может наблюдаться даже тогда, когда уровень добавки топливного катализатора составляет 5 частей на миллион, количество золы, захваченной фильтром, увеличивается вдвое по сравнению со случаем захвата без использования добавки (250000 миль: примерно 25 г/литр золы из смазочного масла, 25 г/литр золы из-за топливного катализатора). Достоинства уменьшения дозировки топливного катализатора с точки зрения получения золы были дополнительно установлены в исследовании "Diesel Particulate Filter Maintenance: Current Practices and Experience", июнь 2005, MECA. Там было обнаружено, что уменьшение дозировки топливного катализатора с 25 частей на миллион до 10 частей на миллион приводит к уменьшению пропорции массы золы от топливного катализатора примерно с 80% до примерно 57%. Таким образом, имеется сильный стимул к уменьшению количества каталитической добавки.

Так как настоящий катализатор впрыскивают в топливо или поток выхлопных газов только в случае, когда динамика температуры выхлопа устойчиво показывает условия, недостаточные для регенерации, то уменьшается бесполезное использование катализатора, уменьшается получение золы и увеличиваются интервалы между техническими обслуживаниями. Увеличение интервала между техническими обслуживаниями благодаря уменьшению накопления золы может быть связано с уменьшением эксплуатационных расходов на транспортное средство благодаря использованию избирательного впрыска катализатора, что описано в настоящем документе. Более того, операторам транспортного средства будет более удобно благодаря меньшему количеству технических обслуживаний.

Специалистам в рассматриваемой области ясно, что в систему, соответствующую настоящему изобретению, могут быть внесены различные модификации и изменения, не выходя при этом на границы объема изобретения. Из рассмотрения описания и применения приведенной здесь системы специалистам в рассматриваемой области будут ясны другие варианты осуществления настоящего изобретения. Предусматривается, что описание и примеры надо рассматривать только как примеры, а настоящий объем изобретения определен в следующей далее формуле изобретения и ее эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИЯ КИСЛОРОДОСОДЕРЖАЩИХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ | 2011 |

|

RU2566872C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2641774C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2641423C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ВОССТАНОВЛЕНИЯ САЖЕВОГО ФИЛЬТРА | 2013 |

|

RU2617260C2 |

| СИСТЕМА ДООЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2008 |

|

RU2455505C2 |

| КОМПЕНСАЦИЯ ПРИМЕНЕНИЯ КИСЛОРОДОСОДЕРЖАЩЕГО ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ | 2011 |

|

RU2570956C2 |

| СИСТЕМА И СПОСОБ (ВАРИАНТЫ) ДЛЯ АДАПТИВНОЙ РЕГЕНЕРАЦИИ САЖЕВЫХ ФИЛЬТРОВ В ДИЗЕЛЬНЫХ ДВИГАТЕЛЯХ | 2015 |

|

RU2716098C2 |

| СИСТЕМА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ И СПОСОБ ДЛЯ ОЧИСТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2016 |

|

RU2682203C1 |

| СИНЕРГИЧЕСКИЕ КОНФИГУРАЦИИ SCR/DOC ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2566873C2 |

| СПОСОБЫ ДЛЯ СОКРАЩЕНИЯ ВЫБРОСОВ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ И ТВЕРДЫХ ЧАСТИЦ И СИСТЕМА ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2719675C2 |

Изобретение относится к системе впрыска раствора катализатора окисления в поток топлива выхлопных газов, к системе избирательного впрыска раствора катализатора окисления с учетом температуры выхлопа. Сущность изобретения: система обработки выхлопа для источника горения содержит: катализатор, предназначенный для снижения значения порога сгорания компонента выхлопа; форсунку, предназначенную для избирательного пропуска катализатора к компоненту выхлопа, при этом форсунка расположена на входном конце аккумуляторной топливной системы высокого давления; управляющее устройство, предназначенное для взаимодействия с форсункой и выполненное так, чтобы управлять форсункой с целью пропуска катализатора в зависимости от температуры потока выхлопных газов; а также энергетическая установка. Техническим результатом изобретения является обеспечение возможности регенерации фильтра при более низких температурах потока выхлопных газов. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Система обработки выхлопа для источника горения содержит:

катализатор, предназначенный для снижения значения порога сгорания компонента выхлопа;

форсунку, предназначенную для избирательного пропуска катализатора к компоненту выхлопа, при этом форсунка расположена на входном конце аккумуляторной топливной системы высокого давления,

управляющее устройство, предназначенное для взаимодействия с форсункой и выполненное так, чтобы управлять форсункой с целью пропуска катализатора в зависимости от температуры потока выхлопных газов.

2. Система обработки выхлопа по п.1, дополнительно содержащая датчик, сообщающийся с потоком выхлопных газов и взаимодействующий с управляющим устройством, указанный датчик выполнен так, чтобы генерировать сигнал, показывающий температуру выхлопа, при этом управляющее устройство выполнено с возможностью определять температуру потока выхлопных газов и управлять форсункой с целью пропуска катализатора при значении порога сгорания компонента выхлопа выше определенной температуры.

3. Система обработки выхлопа по п.2, дополнительно содержащая устройство сбора, предназначенное для сбора компонента выхлопа, при этом датчик расположен ниже по направлению потока относительно устройства сбора.

4. Система обработки выхлопа по п.1, в которой управляющее устройство выполнено с возможностью определять температуру потока выхлопа газов на основе известных условий работы двигателей внутреннего сгорания и управлять форсункой с целью пропуска катализатора при значении порога сгорания компонента выхлопа выше определенной температуры.

5. Система обработки выхлопа по п.1, в которой система подачи топлива включает топливный бак, аккумуляторную топливную систему высокого давления, источник давления, выполненный с возможностью забора топлива из топливного бака, повышения давления топлива и подачи указанного топлива к аккумуляторной топливной системе высокого давления, и в которой катализатор вводится в аккумуляторную топливную систему высокого давления.

6. Система обработки выхлопа по п.1, в которой катализатором является, по меньшей мере, один из таких материалов, как платина, медь, церий, марганец и железо.

7. Система обработки выхлопа по п.1, в которой компонент выхлопа представляет собой частицы материала.

8. Система обработки выхлопа по п.7, дополнительно содержащая фильтр, выполненный с возможностью задерживать частицы материала, при этом вводимый катализатор обеспечивает восстановление фильтра.

9. Энергетическая установка, содержащая: систему подачи топлива, включающую топливную магистраль для подачи топлива к аккумуляторной топливной системе высокого давления, систему подачи воздуха, двигатель внутреннего сгорания, предназначенный для приема и сжигания топлива и воздуха, в результате чего образуется поток выхлопных газов, содержащий частицы материала, фильтр, выполненный с возможностью сбора частиц материала, и форсунку, выполненную с возможностью подачи катализатора к входному концу аккумуляторной топливной системы высокого давления в зависимости от температуры потока выхлопных газов, при этом катализатор обеспечивает снижение значения порога сгорания собранных фильтром частиц.

10. Энергетическая установка по п.9, в которой катализатором является, по меньшей мере, один из таких материалов, как платина, церий, марганец и железо.

11. Энергетическая установка по п.9, в которой управляющее устройство выполнено с возможностью определять температуру потока выхлопных газов на основе известных условий работы двигателя внутреннего сгорания и управлять форсункой с целью пропуска катализатора при значении порога сгорания компонента выхлопа выше определенной температуры.

12. Энергетическая установка по п.9, в которой система подачи топлива включает топливный бак, аккумуляторную топливную систему высокого давления, источник давления, выполненный с возможностью забора топлива из топливного бака, повышения давления топлива и подачи указанного топлива к аккумуляторной топливной системе высокого давления, и в которой катализатор вводится в аккумуляторную топливную систему высокого давления.

| JP 61164015 A, 24.07.1986 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1991 |

|

RU2049242C1 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027870C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ВЫБРАСЫВАЕМЫХ ЧАСТИЦ САЖИ ДЛЯ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2151306C1 |

| DE 19504182 A1, 14.08.1996 | |||

| US 2001009095 A1, 26.07.2001. | |||

Авторы

Даты

2012-10-20—Публикация

2007-10-12—Подача